Привод к скребковому конвееру

Содержание

Введение

1. Кинематический расчет и выбор электродвигателя

2. Расчет механических передач

3. Проектировочный расчет валов

4. Эскизная компоновка

5. Подбор и проверочный расчет шпонок

6. Расчет элементов корпуса

7. Подбор и расчет муфты

8. Расчетные схемы валов

9. Подбор подшипников качения

10. Проверочный расчет валов на выносливость

11. Выбор типа смазывания

12. Выбор посадок

13. Технико-экономическое обоснование конструкций

14. Сборка редуктора

Список литературы

Введение

Цель проекта – проектирование привода к скребковому конвейеру. Приводная установка включает: двигатель, клиноременную передачу, упругую муфту с торообразной оболочкой, ЦР с шевронными зубьями. Вращательное движение от электродвигателя по средствам ременной передачи сообщается ведущему валу редуктора, а затем через цилиндрическую передачу с шевронным зубом – на выходной вал редуктора. Далее через муфту передается на вал скребкового конвейера.

Редуктор – механизм представляющий совокупность зубчатых или червячных передач помещенных в корпус, который являются для них масляной ванной. Назначение редуктора – понижение угловых скоростей ведомых звеньев с одновременным повышением вращающих моментов.

Муфта – устройство предназначенное для соединения валов между собой или валов с посаженными на них деталями и передачи вращающего момента без изменения величины и направления.

Конвейер – транспортирующие устройство для перемещения грузов.

Привод к скребковому конвейеру

1 – двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – упругая муфта с торообразной формой; 5 – ведущие звездочки конвейера; 6 – тяговая цепь. I, II, III, IV – валы, соответственно, - двигателя, быстроходный и тихоходный редуктора, рабочей машины

Таблица 1 – Исходные данные

|

Исходные данные |

Вариант № 6 |

|

Тяговая сила цепи F,кН Скорость тяговой цепи ט, м/с Шаг тяговой цепи Р, мм Число зубьев звездочки z Допускаемое отклонение скорости тяговой цепи δ, % Срок службы привода L, лет |

3,5 0,60 80 7 5 4 |

1. Кинематический расчет и выбор электродвигателя

Мощность на выходном валу привода

Р>4> = F>t>υ (1.1)

Р>4> = 3,5· 0,6 = 2,1 кВт

Общий КПД привода

η=η>1>·η>2>·η>3>·η>4>3 (1.2)

где, η>1 >= 0,97 – КПД ременной передачи;

η>2 >= 0,98 – КПД зубчатой передачи;

η>3> = 0,98 – КПД муфты;

η>4> = 0,99 – КПД одной пары подшипников качения.

[1; с. 42]

Следовательно

η = 0,97·0,98·0,98·0,993 = 0,904

Требуемая мощность электродвигателя

Р>дв>тр = Р>4>/η (1.3)

Р>дв>тр = 2,1 /0,904=2,32 кВт

По таблице 24.9 [2; с. 417] принимаем асинхронный электродвигатель АИР 112МА6, имеющий мощность Р>ном> = 3 кВт, и частоту вращения n >дв> = 950 мин-1

Частота вращения выходного вала привода

n>4>=60·103·υ/Р·z (1.4)

n>4>=60·103·0,6/80·7=64,28 мин -1

Общее передаточное число привода

u= n>1 >/ n>4 >(1.5)

где n>1 >= n >дв> = 950 мин-1

u =950/64,28=14,78

Передаточные числа двух степеней привода

Так как u= u>1 >· u>2 >,то приняв стандартное значение передаточного числа редуктора u>2>=4, получим передаточное число ременной передачи

u>1 >= u/ u>2 >(1.6)

u>1>= 14,78 /4 = 3,69

Частота вращения валов привода

n>1>= 950 мин-1 ; (1.7)

n>2>= n>1>/ u>1 >=950/3,69=257,1 мин-1 ;

n>3>= n>2>/ u>2 >= 257,1 / 4 =64,28 мин-1 ;

n>4>= n>3 >=64,28 мин-1

Угловая скорость вращения валов привода

ω>1>=π n>1>/30 = π·950/30=99,4 рад/с ; (1.8)

ω>2>= ω>1>/ u>1 >=99,4/3,69=26,9 рад/с ;

ω>3>= ω>2>/ u>2 >=26,9 /4=6,73 рад/с ;

ω>4>= ω>3>=6,73 рад/с

Проверка: ω>4>= π n>4>/30=π·64,28/30=6,73 рад/с

Мощность на валах привода

Р>1>= Р>дв>тр =2,32 кВт;

Р>2>= Р>1 >· η>1 >· η>4 >=2,32·0,97·0,99=2,23 кВт;

Р>3>= Р>2 >· η>2>· η>4 >=2,16·0,98·0,99=2,16 кВт;

Р>4>= Р>3 >· η>3 >· η>4 >=2,16·0,98·0,99=2,1 кВт

Вращающие моменты на валах привода

Т = 9550Р/n (1.9)

Т>1>=9550 Р>1 >/ n>1>=9550·2,32/950=23,35 Нм;

Т>2>=9550 Р>2>/ n>2>=9550·2,23 /257,1=82,9 Нм;

Т>3>=9550 Р>3>/ n>3>=9550·2,16 /64,28= 321,7 Нм;

Т>4>=9550 Р>4>/ n>4>=9550·2,1/64,28=312,0 Нм

Проверка: Т>4>= Т>1>·u· η =23,35·14,78·0,904=312,0 Нм

Результаты расчетов сводим в таблицу 1

Таблица 1 – Кинематические и силовые параметры привода

|

№ вала |

n , мин-1 |

ω , рад/с |

Р , кВт |

Т , Нм |

u = 14,78 |

|

I |

950 |

99,4 |

2,32 |

23,35 |

u>1>=3,69 |

|

II |

257,1 |

26,9 |

2,23 |

82,9 |

|

|

III |

64,28 |

6,73 |

2,16 |

321,7 |

u>2>=4 |

|

IV |

64,28 |

6,73 |

2,1 |

312,0 |

_ |

2. Расчет механических передач

Расчет цилиндрической передачи с шевронным зубом

Выбор материала

Для изготовления шестерни и колеса принимаем наиболее распространенную сталь 45 с термообработкой-улучшение. По таблице 9.2 [3,с.170]выбираем: для шестерни твердость 269…302 НВ, σ>Т>=650 МПа, при предполагаемом диаметре заготовки шестерни D≤650 мм; для колеса твердость 235..262 НВ2, σ>Т>=540 МПа, при предполагаемой ширине заготовки колеса S≤80 мм. Из табличных данных выбираем примерно среднее значение твердости как наиболее вероятное. Принимаем: твердость шестерни 280 НВ>1>; колеса – 260 НВ>2>. При этом НВ>1> –НВ>2>=280-250=40 – условие соблюдается.

Допускаемые контактные напряжения

σ>НР >=σ>НО>·z>Н>·0,9/S>Н >(2.1)

где σ>но >– предел контактной выносливости;

σ>НО>=2НВ+70 (2.2)

σ>НО1>=2НВ>1>+70=2·280+70=630 МПа;

σ>НО2>=2НВ>2>+70=2·250+70=570 МПа;

z>Н>=1- коэффициент долговечности (для длительных рабочих передач)

S>Н>=1,1 – коэффициент запаса прочности для улучшенных колёс,[3; с. 187]

σ>НР1>=630·1·0,9/1,1=516 МПа

σ>НР2>=570·1·0,9/1,1=466 МПа

σ>НР>=0,45(σ>нр1>+ σ>нр2>)≥ σ>нр>>min>> > (2.3)

σ>НР>=0,45(516+466) = 442 МПа – условие не выполняется

Принимаем σ>НР>=466 МПа

Допускаемые напряжения изгиба

σ>F>>Р>=σ>F>>О >·Υ>N>/ S>F>> >(2.4)

где σ>F>>О >- предел изгибной выносливости соответствующий базовому числу циклов напряжений

σ>F>>О>=> >1,8НВ (2.5)

σ>F>>О1>= 1,8НВ>1>=1,8·280=504 МПа;

σ>F>>О2>= 1,8НВ>2>=1,8·250=450 МПа;

Υ>N>> >=1 – коэффициент долговечности [3; с.194];

S>F>> >=1,75 – коэффициент запаса прочности [3; с.194];

σ>F>>Р1>=504·1/1,75=288 МПа;

σ>F>>Р2 >=450·1/1,75=257 Мпа

Расчетные коэффициенты

Ψ>ba>=0,4 [3; с.191];

К>Нβ>=1, по таблице 9.45 [3; с.192]

Межосевое расстояние передачи

(2.6)

(2.6)

Принимаем стандартное значение α>W>=140 мм [3; с.171]

Ширина зубчатого венца

b>2>= Ψ>ba>· α>W>> >(2.7)

b>2>=0,4·140=56 мм

Нормальный модуль зубьев

m>n>= (0,01…0,02) α>W>> >(2.8)

m>n>= (0,01…0,02) 140 = 1,2…2,8 мм

Принимаем стандартное значение m>n>= 2 мм [3; с.157]

Принимаем минимальный угол наклона зубьев β>min>=25º и определяем суммарное число зубьев

z>∑> = (2 α>W >· cosβ>min>)/ m>n > (2.9)

z>∑> = (2·140· cos25º)2=126,2

Принимаем z>∑> = 126

Фактический угол наклона зубьев

cosβ= m>n> z>∑>/2 α>W>> >(2.10)

cosβ=2·126/2·140=0,9;β=25º49´

Число зубьев шестерни и колеса

z>1>= z>∑>/(u+1) (2.11)

z>1>=126/(4+1)=25

z>2>= z>∑ >- z>1>

z>2>=126-25=101

Фактическое передаточное число

u>ф>= z>2>/ z>1 > (2.12)

u>ф>=101/25=4,04;∆u=(u - u>ф >)/u·100%≤4%

∆u=(4-4,04)/4·100%=1%≤4%

Основные геометрические размеры передачи

d= m>n>> >z/ cosβ (2.13)

d>1>=2·25/cos25º49´=56мм;

d>2>=2·68/ cos25º49´=224мм

Уточняем межосевое расстояние

α>W>> >=( d>1 >+ d>2 >)/2 =140 мм (2.14)

Диаметры окружностей вершин зубьев шестерни и колеса:

d>а>=d + 2 m>n>> > (2.15)

d>а1>=56+2·2=60мм;

d>а2>=224+2·2=228мм

Ширина зубчатых колес с учетом дорожки α для выхода червячной фрезы, при m>n>=2мм

α=14 m>n>> > (2.16)

α=14·2=28 мм

b´=b+α=56+28=89 мм

Окружная скорость колес и степень точности передачи

υ=π· d>1>· n>1>/60 (2.17)

υ=π·56·10-3/60=0,76 м/с

по таблице 9.1 [3;с.163] принимаем 8-ю степень точности

Силы в зацеплении

F>t>=2T>2>/d>2> – окружная (2.18)

F>t>=2·321,7·103/224= 2872 Н

F>r>= F>t>tq20º/cosβ – радиальная (2.19)

F>r>=2872·tq20º/ cos25º49´=1158 Н

Уточняем значение коэффициентов

Ψ>d>=b>2>/d>1 > (2.20)

Ψ>d>=56/56=1

При этом К>НВ>=1, по таблице 9.5 [3;с.192]

Принимаем коэффициенты

К>нυ>=1,1, по таблице 9.6 [3;с.193] ;

К>на >=1,12, по таблице 9.6 [3;с.193]

Расчетное контактное напряжение

σ>н>=266/ α>W>> >u>ф>√Т>2 >К>на> К>нβ> К>на >(u>ф >+1)3 (2.21)

σ>н>=266/140·4,04√321,7·103·1·1,1·1,12(4+1)3=447 МПа

Н=466-447/466·100%=4%,что допустимо

Проверочный расчет зубьев на изгиб. Этот расчет выполняется по зубьям шестерни. Это объясняется тем, что материал шестерни и колеса одинаков, но толщина зубьев шестерни у основания ножки меньше, чем у зубьев колеса, поэтому и прочность их ниже по сравнению с прочностью зубьев колеса.

Эквивалентное число зубьев шестерни

z>V>>1>= z>1>/ cos 3β (2.22)

z>V1>=25/ cos 325º49´=34,5

z>V>= 101/ cos 325º49´=138,5

Коэффициент формы зуба

Υ>F>>1>=3,9; Υ>F>>1>=3,6 [3;с.185]

Принимаем коэффициенты

К>FB>=1,3

K>Fυ>=1,2 K>Fα>=0,91

Υ>В >=1- βº/140º=1-25º49´/140=0,818 [3;с.192]

Расчетное напряжение изгиба

σ>F>>2>= Υ>F>>1> Υ>В> F>t>> >/ b>2 >m>n>K>Fα>K>Fυ>К>FB>> > (2.24)

σ>F>>2>=3,9·0,818·2872/56·2·0,91·1,3·1,2=116 МПа

σ>F>>1>= σ>F>>2> Υ>F>>1 >/ Υ>F>>2 >=116·3,9/3,6=126 МПа (2.25)

σ>F>>1>=116·3,9/3,6=126 МПа

Результаты расчетов сводим в таблицу 2

Таблица 2 – Параметры зубчатой цилиндрической передачи,мм

|

Проектный расчет |

|||

|

Параметр |

Значение |

Параметр |

Значение |

|

Межосевое расстояние α>W> |

140 |

Угол наклона зубьев β |

25º49´ |

|

Модуль зацепления m>n> |

2 |

Диаметр делительной окружности шестерни d>1> колеса d>2> |

56 224 |

|

Ширина зубчатого венца: шестерни b>1> колеса b>2> |

60 56 |

||

|

Число зубьев шестерни z>1> колеса z>2> |

25 101 |

Диаметр окружностей вершин шестерни d>а1> колеса d>а2> |

60 228 |

|

Вид зубьев |

шевронный зуб |

Диаметр окружности вершин шестерни d>f>>1> колеса d>f>>2> |

51 223 |

|

Проверочный расчет |

|||

|

Параметр |

Допускаемое значение |

Расчетное значение |

Примечание |

|

Контактное напряжение σ |

466 МПа |

447 МПа |

Контактная выносливость обеспечена |

|

Напряжения изгиба σ>F>>О1> σ>F>>О2> |

504 МПа |

126 МПа |

Изгибная выносливость зубьев обеспечена |

|

450 МПа |

116 МПа |

Расчет клиноременной передачи

Выбор типа сечения ремня

По номограмме [1;с.123] принимаем сечение клинового ремня А нормального сечения

Определяем диаметра ведомого шкива d>2>

d>2>= d>1>u( 1-ε ) (2.26)

где, ε=0,015- коэффициент скольжения [1;с.81]

d>1>=100 мм [1;с.89]

d>2>=100·3,69(1- 0,015)=363,46 мм

Принимаем d>2>=355, по таблице К40 [1;с.449]

Уточняем фактическое передаточное число u>ф>

u>ф>= d>2>/ d>1>( 1-ε ) (2.27)

u>ф>=355/100(1-0,015)=3,6

∆u= u>ф> – u/ u·100%=3,6 – 3,69/ 3,69·100% =2,4 %≤3%

Определяем межосевое расстояние α, мм

α≥0,55(d>1> + d>2 >) +h(H) (2.28)

где, h(H)=8 – высота сечения клинового ремня по таблице К31 [1;с.440]

α≥0,55(100+355)+8=258,25

Определяем расчетную длину ремня L>Р >

L=2α+π/2(d>1> + d>2 >)+(d>2 >– d>1>)2/4 α (2.29)

L=2·258+3,14/2(100+355)+(355-100) 2/4·258=1293 мм

Принимаем L=1250 мм, по таблице К31[1;с.440]

Уточняем значение межосевого расстояния

α=1/8[2L-π (d>2 >+d>1>)+√[ 2L-π (d>2 >+d>1>)]2 -8(d>2 >– d>1>) 2] (2.30)

α=1/8[2·1250 – 3,14(355+100)+√[2·1250-3,14(355+100)] 2 -8(355-100) 2]=354 мм

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01 L=0,01·1250=12,5 мм для обеспечения надевания ремней на шкивы и возможность увеличения его на 0,025 L=0,025·1250=31,25 мм для увеличения натяжения ремней.

Определяем угол обхвата ремней ведущего шкива

α>1 >= 180º - 57º (d>2 >– d>1)>/α (2.31)

α>1 >= 180º- 57º (355- 100)354 - 57º =127º>120º

Определяем частоту пробегов ремня

U=u/L

U=4,97/1250=0,004 с -1 (2.32)

Определяем скорость ремня υ,м/с

υ=πd>1>n>1>/60·103 (2.33)

υ=3,14·100·950/60·103=4,97≤25 м/с

Определяем допускаемую мощность

Р=Р >о>С>Р>С>α>С>1>Сz (2.34)

где, Р >о>=0,67 кВт – допускаемая приведенная мощность, по таблице 5.2 [1;с.89]

С>Р>=1 – коэффициент динамической нагрузки;

С>α>=0,95 – коэффициент угла обхвата;

С>υ >=1,04 – коэффициент влияния от натяжения от центробежных сил;

Сz=0,9 – коэффициент числа ремней в комплекте

С>1>=1 – коэффициент влияния отношения L/l [1;с.82]

Р=0,67·1·0,95·1,04·0,9=0,52 кВт

Определяем количество клиновых ремней

z=Р>ном>/Р (2.35)

z=2,32/0,52=4,46 кВт

Принимаем z=4

Определяем силу предварительно натяжения ремня

F>o>=850 Р>ном> С>1>/ zυ С>α> С>Р > (2.36)

F>o>=850·2,32·1,04/4·0,95·1·4,97=109 Н

Определяем окружную силу

F>t>= Р>ном>103/υ

F>t>= 2,32·103/4,97=466 Н (2.37)

Определяем силы натяжения ведущей F>1> и ведомой F>2> ветвей> >

F>1>= F>o>> >+ F>t>/2z (2.38)

F>1>=109+466/2·4=167 Н

Определяем силу давления ремней на вал

F>on>=2 F>o>z·sin α>1>/2 (2.39)

F>on>=2·109·4· sin127º/2=780 Н

Результаты расчета сводим в таблицу 3

Таблица 3 – Параметры клиноременной передачи,мм

|

Параметр |

Значение |

Параметр |

Значение |

|

Тип ремня |

клиновой |

Частота прбегов в ремне U |

0,004 с-1 |

|

Сечение ремня |

А |

Диаметр ведущего шкива d>1> |

100 |

|

Количество ремней z |

4 |

Диаметр ведомого шкива d>2> |

355 |

|

Межосевое расстояние α |

354 |

Максимальное напряжение σ>max> |

10 МПа |

|

Длина ремня L |

1250 |

Предварительное натяжение ремня F>o> |

109 Н |

|

Угол обхвата малого шкива α>1> |

127º |

Сила давления ремня на вал F>on> |

780 Н |

3. Предварительный расчет валов редуктора

Предварительный расчет валов редуктора ставит целью определить ориентировочно геометрические размеры каждой ступени вала : ее диаметр и длину. Ведущий вал

(3.1)

(3.1)

=27,4

мм

=27,4

мм

где Т>2>=82,9 Нм, вращающий момент на валу

τ >adm>> >= 30 МПа

Принимаем диаметр выходного конца вала d>в1>=30 мм

Диаметр вала под подшипники принимаем d>п1>=35 мм

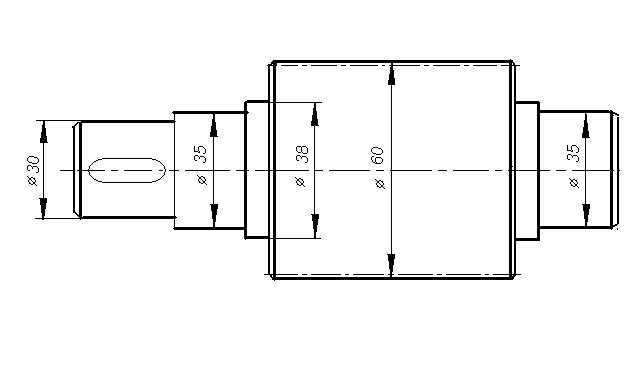

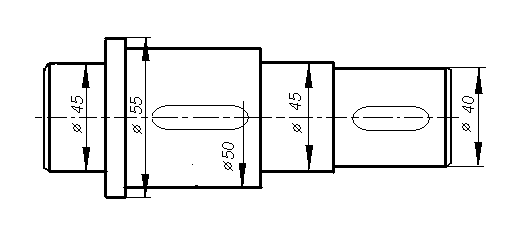

Рисунок 1 – Конструкция ведущего вала

вал ведомый

где Т>3>=321,7 Нм, вращающий момент на валу

τ >adm>> >= 30 МПа

Принимаем d>в2>=40 мм

Диаметр вала под подшипники принимаем d>в2>=45 мм

Диаметр под зубчатое колесо d>к2>=50 мм

Диаметр буртика d>2>=55 мм

Рисунок 2 – Конструкция ведомого вала

электродвигатель шпонка подшипник вал

Конструктивные размеры шестерни и колеса

Шестерня выполняется за одно целое с валом

d>1>=56 мм

d>а1>=60 мм

d>f>>1>=51 мм

b>1>=60 мм

Колесо кованное

d>2>=224 мм

d>а2>=228 мм

b>2>=56 мм

Диаметр ступицы

d>ст>=1,6 d>к2>

d>ст>=1,6·50=80 мм

Длина ступицы

L >ст>=(1,2…1,5) d>к2 >

L >ст>=(1,2…1,5)50=60..75 (3.2)

Принимаем L >ст>=70 мм

Толщина обода

δ=(2,5…4) m>n>> > (3.3)

δ=(2,5…4)2=5…8 мм

Принимаем δ=8 мм

Толщина диска (3.4)

С=0,3 b>2>

С=0,3·56=16,8

Принимаем С=18 мм

4. Эскизная компоновка

Компоновку проводят в2 этапа.1-ый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Примерно посередине листа параллельно его длиной стороне проводим горизонтальную осевую линию, затем 2 вертикальные линии – оси валов на расстоянии α>W>> >=140 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, шестерня выполнена за одно целое с валом, длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса. Принимаем зазор между торцом шестерни и внутренней стенкой корпуса А>1> = 1,2 δ . Принимаем зазор окружности вершин зубьев колеса до внутренней стенки корпуса А = δ . Назначаем радиальные шарикоподшипники легкой серии.

Таблица – 4 Шарикоподшипники радиальные однорядные, мм ГОСТ 8338-75

|

УО подшипников |

d |

D |

В |

Грузоподъемность,кН |

|

|

С>o> |

С>or> |

||||

|

207 |

35 |

72 |

17 |

22,5 |

13,7 |

|

209 |

45 |

85 |

19 |

32,2 |

18,6 |

5. Подбор и проверочный расчет шпонок

Для соединения вала с деталями передающих вращение, кручение принимаем призматические шпонки из стали имеющие σ>в>≥600 МПа – сталь 45, по таблице 8.9 [4;с.171].Длину шпонки назначаем из стандартного ряда, так чтобы она была несколько меньше длины ступени.

Таблица5 – Шпонки призматические, мм ГОСТ 23360-78

|

Диаметр вала,d |

Сечение вала

|

Глубина паза вала t>1> |

Глубина паза втулки t>1> |

Фаска

|

|

30 |

|

5 |

3,3 |

0,25 – 0,40 |

|

50 |

|

5 |

3,3 |

0,25 – 0,40 |

|

40 |

|

5 |

3,3 |

0,25 – 0,40 |

Вал ведущий, d=30 мм

Расчетная длина шпонки

Принимаем L=30 мм

Напряжение смятия

Вал ведомый

Для ступени вала под колеса при

Принимаем L=55 мм

Напряжение смятия

Для ступени вала под муфту при

Принимаем L=60 мм

6. Расчёт элементов корпуса

Толщина стенок корпуса и крышки

δ=0,025 а+1 (6.1)

δ=0,025·140+1=2,5 мм

Принимаем δ=8мм

δ>1>=0,02 а+1

δ>1>=0,02·140+1=3,8 мм (6.2)

Принимаем δ>1>=8мм

Толщина фланцев поясов корпуса и крышки для верхнего пояса

L>1>=1,5 δ>1> (6.3)

L>1>=1,5·8=12мм

Для нижнего пояса крышки

L=1,5 δ (6.4)

L=1,5·8=12мм

р=2,35 δ (6.5)

р=2,35·8=19мм

принимаем р=20мм

Толщина ребер основания корпуса

m=(0,85…1) δ (6.6)

m=(0,85…1) 8=6,8…8

принимаем m=7мм

Диаметр болтов фундаментных

d>1>=(0,03…0,036) а+12 (6.7)

d>1>=(0,03…0,036) ·140+12=16,2…17мм

Принимаем болты с резьбой М16

Крепящую крышку к корпусу у подшипников

d>2>=(0,07…0,75) d>1> (6.8)

d>2>=(0,07…0,75) 16=11,2…12мм

Принимаем болты с резьбой М12

Соединяющие крышку с корпусом

d>3>=(0,5…0,6) d>1> (6.9)

d>3>=(0,5…0,6) 16=8…9,6

Принимаем болты с резьбой М8

Размер определяющей положение болтов d>2>

е=(1…1,2) d>2 > (6.10)

е=(1…1,2) 12=12…14,4

q≥0,5 d>2>+ d>3> (6.11)

q≥0,5·12+8=14

7. Подбор и расчёт муфты

Выбираем муфту по ГОСТ 20884-82 – упругая муфта с торообразной оболочкой

Таблица 6 – Параметры муфты, мм

|

Т>adm> |

d вала |

D муфты |

L |

L>1> |

|

500 |

40 |

280 |

=2Т>3>/(πD>1>2

δ)≤ τ>adm>=0,5

МПа(7.1)

=2Т>3>/(πD>1>2

δ)≤ τ>adm>=0,5

МПа(7.1)

D>1>=0,75 D(7.2)

D>1>=0,75 ·280=210мм(7.3)

δ=0,05·D=0,05·280=14мм

=2·321,7·103/(3,14·2102·14)0,33

МПа≤τ>adm>=0,5МПа

=2·321,7·103/(3,14·2102·14)0,33

МПа≤τ>adm>=0,5МПа

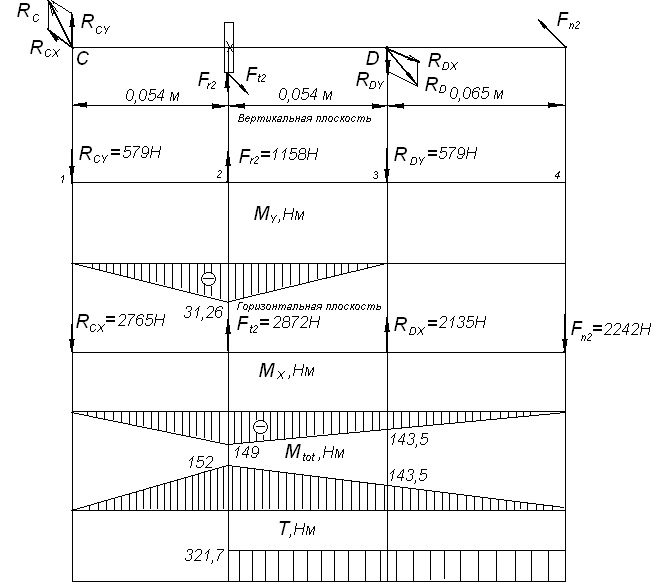

8. Расчетные схемы вал ов

ов

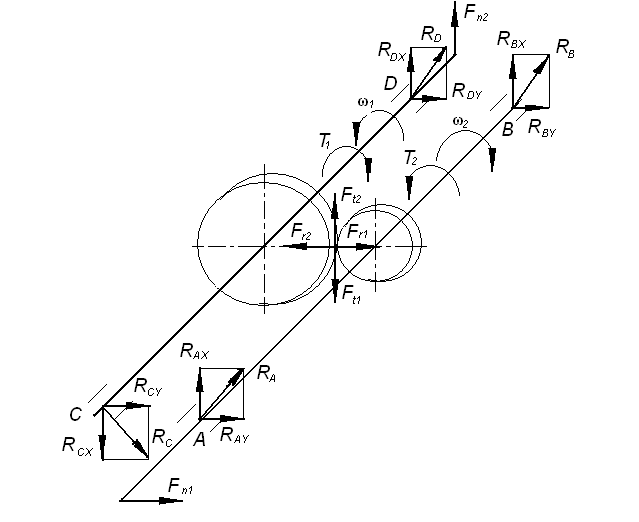

Рисунок 3 – Схема нагружения валов

Вал ведущий

Исходные данные:

Т>2>=82,9 Нм;

F>t>>1>=2872 Н;

F>r>>1>=1158 Н;

F>n>>1>=780 H;

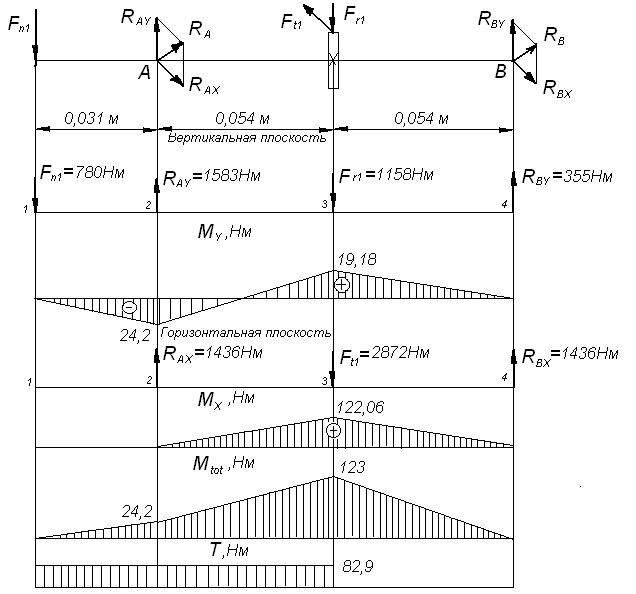

Рисунок 4 – Расчётная схема ведущего вала

Вертикальная плоскость

Реакция опор

∑М>А>=0; -F>n>>1>·0,031+ F>r>>1>·0,054-R>BY>·0,108 =0;

∑М>В>=0; -F>n>>1>·0,139-F>r>>1>·0,054+R>А>>Y>·0,108 =0;

Проверка:

∑F>i>=-F>n>>1>+R>А>>Y>-F>r>>1>+R>BY>=-780+355-1158+1583=0

Изгибающие моменты в сечениях вала

Строим эпюру М>х>

Горизонтальная плоскость

Реакции опор

R>АХ >= R>ВХ >=F>t>>1>/2=2872/2=1436 Н

Изгибающие моменты в сечениях вала

Строим эпюру М>у>

Определяем суммарный изгибающий момент в сечении вала по формуле

(8.1)

(8.1)

Крутящий момент

Т=Т>2>=82,9 Нм

Вал ведомый

Исходные данные

Т>3>= 321,7Нм;

F>t>>2>= F>t>>1>=2872 Н;

F>r>>2>= F>r>>1>=1158 Н;

Рисунок 5 – Расчетная схема ведомого вала

Вертикальная плоскость

R>DY>= R>CY>=F>r>>2>/2=1158/2=579

Изгибающие моменты в сечениях вала

Строим эпюру М>у>

Горизонтальная плоскость

Проверка:

Изгибающие моменты в сечениях вала

Определяем суммарный изгибающий момент в сечении вала

Крутящий момент

Т=Т>3>=321,7 Нм

9. Подбор подшипников качения

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 207 по ГОСТ 8338-7, С>r>=20,1 кН; С>о>>r>=13,9кН

Определяем коэффициент влияния осевого нагружения

(9.1)

(9.1)

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,31 - коэффициент осевой нагрузки;

е=0,34 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

(9.2)

(9.2)

(9.3)

(9.3)

(9.4)

(9.4)

Определяем эквивалентную нагрузку

(9.5)

(9.5)

(9.6)

(9.6)

где

-

температурный коэффициент

-

температурный коэффициент

- коэффициент безопасности

- коэффициент безопасности

Определяем динамическую грузоподъемность

, (9.7)

, (9.7)

где

,рад/с-

угловая скорость на валу;

,рад/с-

угловая скорость на валу;

,ч- расчетная долговечность

,ч- расчетная долговечность

,

,

Подшипник пригоден

Расчетная долговечность

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 209 по ГОСТ 8338-7, С>r>=2571 кН; С>о>>r>=18,9кН

Определяем коэффициент влияния осевого нагружения

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,3 - коэффициент осевой нагрузки;

е=0,33 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

Определяем эквивалентную нагрузку

где

-

температурный коэффициент

-

температурный коэффициент

- коэффициент безопасности

- коэффициент безопасности

Определяем динамическую грузоподъемность

,

,

где

,рад/с-

угловая скорость на валу;

,рад/с-

угловая скорость на валу;

,ч- расчетная долговечность

,ч- расчетная долговечность

,

,

Подшипник пригоден

Расчетная долговечность

10. Проверочный расчет валов на выносливость

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояние поверхности. Расчет выпоняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S] =1,5-2,5 в зависимости от ответственности конструкции и последствий разрушение вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент S:

(10.1)

(10.1)

где S>σ> и S>τ>– коэффициенты запаса по нормальным и касательным напряжением, определяемые по зависимостям

(10.2)

(10.2)

Здесь

и

и

–

амплитуды напряжений цикла;

–

амплитуды напряжений цикла;

и

и

- средние напряжения цикла ;

- средние напряжения цикла ;

и

и

- коэффициенты чувствительности к

асимметрии цикла напряжений для

рассматриваемого сечения.

- коэффициенты чувствительности к

асимметрии цикла напряжений для

рассматриваемого сечения.

В расчетах валов принимают, что

нормальные напряжения изменяются по

симметричному циклу:

и

и

,

а касательные напряжения –по отнулевому

циклу :

,

а касательные напряжения –по отнулевому

циклу : и

и

Тогда

(10.3)

(10.3)

Напряжение в опасных сечениях вычисляют по формулам

(10.4)

(10.4)

где

-

результирующий изгибающий момент, Н·м;

М>к> – крутящий

момент ( М>к>

= Т), Н·м; W

и W>к>

– моменты сопротивления сечения вала

при изгибе и кручении, мм3

-

результирующий изгибающий момент, Н·м;

М>к> – крутящий

момент ( М>к>

= Т), Н·м; W

и W>к>

– моменты сопротивления сечения вала

при изгибе и кручении, мм3

Пределы выносливости вала в рассматриваемом сечении:

(10.5)

(10.5)

где

и

и

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения

(таблица 10.2 [2; с.163]);

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения

(таблица 10.2 [2; с.163]);

и

и

- коэффициенты снижения предела

выносливости.

- коэффициенты снижения предела

выносливости.

Значения

и

и

вычисляют по зависимостям:

вычисляют по зависимостям:

(10.6)

(10.6)

,

(10.7)

,

(10.7)

где

и

и

- эффективные коэффициенты концентрации

напряжений;

- эффективные коэффициенты концентрации

напряжений;

и

и

- коэффициенты влияния абсолютных

размеров поперечного сечения (таблица

10.7 [2; с.170]);

- коэффициенты влияния абсолютных

размеров поперечного сечения (таблица

10.7 [2; с.170]);

и

и

- коэффициенты влияния качества

поверхности (таблица 10.8 [2; с.170]);

- коэффициенты влияния качества

поверхности (таблица 10.8 [2; с.170]);

-

коэффициенты влияния поверхностного

упрочнения (таблица 10.9 [2; с.170]);

-

коэффициенты влияния поверхностного

упрочнения (таблица 10.9 [2; с.170]);

Коэффициенты влияния асимметрии цикла для рассматриваемого сечения вала

,

(10.8)

,

(10.8)

где

- коэффициент чувствительности материала

к асимметрии цикла напряжений (таблица

10.2 [2; с.163]).

- коэффициент чувствительности материала

к асимметрии цикла напряжений (таблица

10.2 [2; с.163]).

Вал ведомый. Сечение 2-2 – место

установки зубчатого колеса на вал

d=55мм;

колесо посажено с натягом концентрат

напряжений гарантирован натягом.

Материал валов – сталь 45

Напряжение в опасном сечениях

Пределы выносливости в рассматриваемом сечении

,

,

где

Коэффициенты запаса прочности по нормальным и касательным напряжениям

Коэффициент запаса прочности

11. Выбор типа смазывания

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V из расчета 0,4… 0,8 л на 1 кВт передаваемой мощности: V=2,32·(0,4…0,8)=1,44…2,88 дм3

По таблице 10.21 [ 1.,с.255] устанавливаем вязкость масла. При контактных напряжениях σ>НР>=466 МПа и скорости υ =0,76 м/с рекомендуемая вязкость масла должна быть примерно равно 34· 10-6 м2/с. По таблице 10.21 [1.,с.255] принимаем сорт масла И-Г-А 32

(индустриальное- для гидравлических систем – масло без присадок – класс кинематической вязкости 32, по ГОСТ 17479.4-87).

Определение уровня масла.При окунании В масляную ванну колеса

m<h>m><0,25d>2> (11.1)

2< h>m><0,25·224=56 мм

Камеры подшипников заполняем вручную смазочным материалом при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластинчатого материала производят при ремонте. Принимаем смазочный пластинчатый материал УТ -1.

12. Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в таблице 10.13 [ ]

Посадка зубчатого колеса на вал

Шейки валов под подшипники выполняем с отклонением вала . Отклонение отверстий в корпусе под наружные кольца

13. Технико-экономическое обоснование конструкции

Технический уровень целесообразно оценивать количественным параметром, отражающим соотношение затраченных средств и полученного результата. «Результатом» для редуктора является его нагрузочная способность, в качестве характеристики которой можно принять вращающий момент Т>3>, на его тихоходном валу. Объективной мерой затраченных средств является масса редуктора m, кг в котором практически интегрирован весь процесс его проектирования .За критерий технического уровня можно принять относительную массу γ = m/Т>3> .

Определение массы редуктора

m=φ ρ V·10 -9 (13.1)

где φ=0,41– коэффициент заполнения ; [ 1,с.277]

ρ=7,4·10 3 кг/м 3 - плотность чугуна;

V – условный объём редуктора

m=0,41·7,4·10 3·280·180·250·10 -9=38,2 кг

Критерий технического уровня

γ = m/Т>3 > (13.2)

γ =38,2/321,7=0,11

Вывод: Технический уровень редуктора средний; в большинстве случаев производство экономически неоправданно.

14. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 - 100˚С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслопускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы

1. А.Е. Шейнблит «Курсовое проектирование деталей машин», Калининград, 1999

2. П.Ф. Дунаев «Конструирование деталей и узлов машин», Москва «Высшая школа»,2001

3. М.И. Фролов, «Техническая механика. Детали машин», Москва , «Высшая школа» 1990

4. С.А. Чернавский «Курсовое проектирование деталей машин»,Москва,машиностроение,1997

5. П.Ф. Дунаев, О.П. Леликов «Детали машин. Курсовое проектирование»Москва , «Высшая школа» 1984

º

º