Пластмассы и их основные компоненты. Сварка металлов и ее назначение

Тема: Пластмассы и их основные компоненты. Сварка металлов и ее назначение

План

Введение

Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы

Общие сведения, основные свойства и компоненты, входящие в состав пластмасс

Слоистые пластические материалы

Сварка металлов и ее назначение. Технология электросварки

Заключение

Список используемой литературы

Введение

К металлургии относятся производственные процессы обработки добытых руд, процессы получения металлов, очистки металлов от нежелательных примесей (рафинирование), производства металлических сплавов, порошковая металлургия, термическая (тепловая) обработка и химико-термическая обработка металлов и сплавов, обработка металлов давлением, литьем, сварка и пайка металлов, покрытие металла слоем другого металла и диффузионное внедрение в поверхностный слой металлических деталей различных металлических и неметаллических веществ.

В истории техники весь приведенный комплекс металлургических производств по мере своего развития одновременно претерпевал значительную внутреннюю дифференциацию, и в конце XIX в. и особенно в XX в. многие из названных металлургических производств стали выполняться не в собственно металлургической промышленности, а вошли в состав различных отраслей машиностроения и строительной индустрии. Современные машиностроительные заводы могут иметь сталеплавильные, литейные, прокатные, кузнечные, штамповочные, сварочные, термические, гальванические цехи или участки в составе механических цехов. Однако эти изменения, связанные с рациональной организацией современной промышленности, не повлияли на существо металлургических процессов и состава понятия «металлургия», приведенного выше; крупные машиностроительные заводы имеют отдел главного металлурга.

Развитие металлургического производства, постепенное и все возрастающее повышение требований к качеству металлов и сплавов предопределили возникновение во второй половине XIX в. и дальнейшее широкое развитие металловедения – науки, изучающей в общей связи состав, строение и свойства металлов и сплавов, а также закономерности изменения свойств под влиянием теплового, механического и химического воздействий.

К механической обработке относят обработку со снятием стружки режущими инструментами (резание резцами, сверлами, фрезами) и без режущих инструментов (лазерная, плазменная, ультразвуковая, электроискровая, анодно-механическая обработка). Такая обработка металлов и неметаллических материалов производится на металлообрабатывающих станках в механических, инструментальных, ремонтных цехах машиностроительных заводов, в отделениях агропромышленного комплекса, экспериментальных и учебных мастерских. В механической обработке выделяют технологические процессы и науку о резании металлов и режущих инструментах, металлообрабатывающих станках, их приводах, управлении, автоматизации и работах, выполняемых на них.

Неметаллические конструкционные материалы значительно отличаются от металлов по физическим, химическим, механическим и технологическим свойствам; технологические процессы их производства и обработки являются оригинальными и рассматриваются отдельно от способов обработки металлов, хотя и имеют часто одинаковые наименования.

Промышленное производство немыслимо без допусков размеров, а производство машин и механизмов также без принципов взаимозаменяемости, качества поверхностного слоя, обеспечения установленных посадок сопрягаемых деталей.

Технические измерения являются сопутствующими при всех видах производства и обработки конструкционных материалов, а также при сборке машин, механизмов и строительных конструкций.

К металлам относят большинство химических элементов периодической системы Д. И. Менделеева. Некоторые металлы находят широкое применение в технически чистом виде, т.е. с малым содержанием примесей, например железо, медь и алюминий в электро- и радиотехнике. Другие металлы, например тантал, ниобий, гафний, цирконий, кремний используют в сверхчистом виде, т.е. с миллионными долями процента всех примесей или даже на уровне отдельных атомов примесей, в приборостроении, атомной технике, вычислительной технике.

Несравненно шире и разнообразнее применение металлических сплавов, которых насчитывается десятки тысяч марок. Важнейшим промышленным металлом является железо, которое в чистом виде и в сплавах с углеродом и другими элементами относят к группе черных металлов. Сплавами этой группы являются сталь, чугун и ферросплавы. Из общего числа выплавляемых во всем мире металлов около 94 % приходится на черные. Они представляют главный конструкционный материал в машино- и приборостроении и один из главных в строительной индустрии, транспорте и связи.

Все остальные металлы и их сплавы относят к группе цветных металлов; их принято делить на легкие (плотность до 3 г/см3) и тяжелые. Выделяют также благородные и редкие металлы.

Из цветных металлов важное промышленное значение имеют алюминий, медь, магний, свинец, цинк, олово, титан. Но стоимость цветных металлов по сравнению с черными высока, поэтому во всех случаях, когда это допустимо, их стараются заменить черными металлами или неметаллическими материалами.

Кроме перечисленных, промышленное применение имеют также следующие цветные металлы: хром, никель, марганец, молибден, кобальт, ванадий, вольфрам, цирконий, тантал, ниобий, рений, индий, серебро, платина, золото, германий, селен, теллур.

Металлургическая промышленность охватывает подготовку и обогащение добытых руд, процессы получения металлов из подготовленного сырья, очистку их (рафинирование), производство металлических сплавов, прокатку.

В соответствии с подразделением металлов и исходных руд различают металлургию черных и цветных металлов. В зависимости от вида энергии, используемой при основных процессах, различают пирометаллургию и гидрометаллургию.

В гидрометаллургии металлы получают из руд путем выщелачивания и выделения из растворов без нагрева до высокой температуры.

В пирометаллургии металлы и сплавы получают и рафинируют при сжигании топлива, экзотермических реакциях, электроплавке, электролизе расплавов, дистилляции (т. е. восстановлении металлов в газообразном состоянии с последующей конденсацией), термической диссоциации из летучих соединений, металлотермии (т. е. выделении металлов из их соединений другими, более химически активными, металлами).

Наиболее распространенной в пирометаллургии является плавка, основанная на сжигании топлива в печах. Исходные материалы для плавки, взятые в рассчитанном массовом соотношении, называют шихтой. В состав шихты входят топливо, руды (чаще рудные концентраты, так или иначе подготовленные к плавке), металлы (в основном в виде лома), флюсы, шлаки предыдущих плавок и другие оборотные материалы.

1 Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы

1.1 Общие сведения, основные свойства и компоненты, входящие в состав пластмасс

Среди новых конструкционных материалов видное место принадлежит пластическим массам (пластмассам) и синтетическим смолам. Пластическими массами называют неметаллические материалы, получаемые, на основе природных и синтетических полимеров.

Производство машин не обходится без использования пластмасс и резин. Они являются как заменителями дефицитных цветных металлов, так и материалами с особыми свойствами, для которых не всегда может быть найдена замена. Этим и объясняется широкое использование пластмасс для изготовления огромной номенклатуры деталей машин. Применение пластмасс повышает качество машин и оборудования за счет снижения их массы, улучшает внешний вид, позволяет экономить цветные и черные металлы. Особенно эффективна замена пластмассами цветных металлов (свинца, меди, цинка, латуни, бронзы) и легированных сталей. Применение, например, 1 т эпоксидной смолы в электротехнике дает экономию более 4 т меди.

Исходными материалами для получения пластмасс служат дешевые природные вещества: продукты переработки каменного угля, нефти, природного газа и т. д. На производство пластмасс требуется гораздо меньше капитальных вложений, чем на получение цветных металлов.

Основой пластических масс являются смолы – высокомолекулярные соединения органического происхождения. Смолы в чистом виде используются реже.

Пластмассы в зависимости от поведения смолы при нагреве делятся на термореактивные (реактопласты) и термопластические (термопласты). Реактопласты под действием тепла и давления (или инициаторов – ускорителей отвержения) переходят в твердое, неплавкое и нерастворимое состояние. Реактопласты не могут быть вторично переработаны. Термопласты под действием тепла плавятся и затвердевают при охлаждении. Изделия из термопластов могут неоднократно перерабатываться. Однако повторный нагрев несколько ухудшает физико-механические свойства материала (за счет разложения и загрязнения его).

В зависимости от применяемого наполнителя пластические массы разделяют на композиционные и слоистые. Композиционные в свою очередь делятся на порошкообразные и волокнистые.

В настоящее время поставлена задача возможно более полного использования во всех отраслях народного хозяйства достижений современной химии и, в частности, замена традиционных материалов новыми более экономичными и практичными синтетическими материалами. Предусмотрено увеличение использования нефтяного и газового сырья для производства полимерных материалов, создание достаточных мощностей по переработке полимерных материалов в изделия для нужд народного хозяйства. Наиболее крупными потребителями пластмасс являются электротехническая промышленность, радиоэлектроника, общее машиностроение.

Основные свойства пластмасс.

Синтетические материалы получают синтезом органических веществ. К таким материалам относятся пластмассы, пленки и волокна, резины, клеи, герметики, краски, лаки. Свойства синтетических материалов определяются физико-механическими показателями тех полимеров, из которых они получены. Все полимеры отличаются исключительно большими размерами молекул. Форма молекул полимеров может быть линейной (нитевидной) или сетчатой. Каждая молекула полимера (макромолекула) представляет собой совокупность звеньев какой-то одной определенной структуры, соединенных химическими связями. Часто макромолекулы представляют собой сочетание звеньев двух или трех различных типов структур. Такие полимеры называют совмещенными полимерами или сополимерами. Свойства сополимеров по их значениям бывают средними по сравнению со свойствами отдельных полимеров, составляющих данный сополимер. Сильнее выражены свойства того полимера, звеньев которого больше в макромолекулах сополимера.

Структура макромолекул

а) – линейная, б) – разветвленная, в) – сетчатая (сшитая).

Изделия из пластмасс при обычных условиях обычно представляют собой твердые и упругие тела.

Ассортимент применяемых в промышленности пластмасс весьма разнообразен. Для подавляющего большинства их характерны следующие положительные качества:

малая плотность полимерных материалов (1,1—1,8 г/см3), что позволяет значительно уменьшить массу машин при изготовлении их деталей из пластмасс;

химическая стойкость – пластмассы не подвержены коррозии, даже в агрессивных средах;

электроизоляционные свойства, позволяющие применять пластмассы в качестве диэлектриков, незаменимых в высокочастотных устройствах радиосвязи, телевидения и т. д.;

высокая удельная и абсолютная механическая прочность и возможность создания анизотропных материалов;

высокая технологичность – трудоемкость изготовления самых сложных деталей из пластмасс незначительна по сравнению с трудоемкостью изготовления деталей из других материалов;

наличие неограниченных ресурсов дешевого сырья.

В зависимости от вида пластмасс они могут обладать и другими полезными свойствами:

низким коэффициентом трения – некоторые виды пластмасс, например текстолит, ДСП (древеснослоистые пластики), капрон, капролон, успешно заменяют бронзу и баббит в подшипниковых узлах машин;

высоким коэффициентом трения в сочетании с износостойкостью — фенопласты с асбестовым наполнителем, пресскомпозиции на основе каучуков и другие виды специальных пластмасс с успехом заменяют в конструкциях транспортных и прочих машин чугун и дорогие сорта дерева;

прозрачностью – некоторые ненаполненные пластические массы, такие, как полиметилметакрилат (органическое стекло), полистирол и другие, способны пропускать лучи света в широком диапазоне волн, в том числе ультрафиолетовую часть спектра, значительно превосходя в этом отношении силикатные стекла; эти пластмассы широко применяют в оптической промышленности и машиностроении для изготовления прозрачных деталей – водомерных стекол, арматуры масляных и охлаждающих систем, линз смотровых отверстий и т. д.

Одновременно, с указанными достоинствами пластмассы обладают следующими недостатками:

низкой теплостойкостью – основные виды пластмасс могут удовлетворительно работать лишь в сравнительно небольшом интервале температур (от - 60 до +200 °С); для пластмасс на основе кремний органических полимеров, фурфурольных композиций и фторопластов верхний предел температур несколько выше: 300 - 400 °С;

низкой теплопроводностью, которая в 500 - 600 раз ниже теплопроводности металлов, что ограничивает их применение в узлах и деталях машин, где необходим быстрый отвод больших количеств теплоты;

низкой твердостью (НВ 6 - 60);

выраженным свойством ползучести, особенно ярко заметным у термопластов;

малой жесткостью – модуль упругости самых жестких пластмасс (стеклопластиков) на один-два порядка ниже, чем у металлов;

старением – свойства пластмасс со временем ухудшаются под действием температуры, влажности, света, воды.

Все это необходимо учитывать при конструировании деталей из пластмасс.

Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. Наполнители бывают органические и неорганические. Органическими наполнителями являются древесная мука, хлопковые очесы, целлюлоза, бумага, хлопчатобумажная ткань, древесный шпон. В качестве неорганических наполнителей используют асбест, графит, стекловолокно, стеклоткань, слюду, кварц.

Используя как наполнитель древесную муку, получают порошкообразные полимерные материалы – пресспорошки, употребляемые для изготовления не сильно нагруженных деталей. Для получения материала с более высокой механической прочностью употребляют волокнистые наполнители (волокна хлопка, асбеста). Еще большую прочность пластмассам придают листовые наполнители – их применяют для получения слоистых пластмасс: при применении хлопчатобумажной ткани – текстолит, стеклоткани – стеклотекстолит, бумаги – гетинакс асбестовой ткани – асботекстолит. При применении древесного шпона вырабатывают древесные слоистые пластики. Для изготовления деталей, по прочности не уступающих сталям, в качестве наполнителей используют стекловолокно, стеклошнуры, стекломаты.

По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Исключение здесь составляют теплоизоляционные материалы, где в качестве наполнителя используют газы, получая газонаполненные полимерные материалы – пенопласты и поропласты.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др.

В состав пластмасс часто вводят стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

1.2 Слоистые пластические материалы

Материалы, получаемые при соединении между собой наложенных друг на друга нескольких слоев волокнистых наполнителей (ткани, бумаги, древесины и т. п.), пропитанных синтетическими смолами, называются слоистыми. Слоистые пластмассы выпускают либо в виде полуфабриката, представляющего собой листы наполнителя, пропитанные смолой, либо в виде отпрессованных заготовок: листы, плиты различной толщины, трубы различных диаметров, стержни, диски, либо в виде фасонных изделий. Плиты изготовляют, пропитывая наполнитель смолой и раскраивая его на листы, которые складывают друг с другом в пакеты заранее установленной толщины. Пакет прессуют при давлении 8 - 10 МПа и температуре 140 - 160 °С.

Необходимость предварительно раскраивать листы наполнителя, пропитанного смолой, и собирать пакеты приводит к тому, что из слоистых пластмасс преимущественно формуют заготовки. Поэтому для слоистых пластмасс механическая обработка является одним из основных методов их переработки в изделия. Слоистые пластмассы отличаются анизотропией свойств, особенно это касается механической прочности. Наиболее прочен материал вдоль нитей основы ткани или волокон шпона.

Промышленность выпускает следующие виды слоистых пластмасс: гетинакс, текстолит, асботекстолит, ДСП, стеклотекстолит и др.

Гетинакс – слоистая пластмасса на основе фенолоформальдегидной смолы и листов бумаги. Гетинакс выпускают марок А, Б, В, Г. Гетинакс марок Д и В имеет повышенные электрические свойства, марок Б и Г – повышенную механическую прочность. Гетинакс выпускают в виде листов толщиной 0,5 - 50 мм, стержней диаметром до 25 мм и трубок различных диаметров. Гетинакс применяют главным образом как электроизоляционный материал. Выпускают также декоративный гетинакс для отделочных работ.

Текстолит – слоистая пластмасса, где в качестве наполнителя используется хлопчатобумажная ткань, в качестве связующего – фенолоформальдегидная смола.

Текстолит обладает относительно высокой механической прочностью, малой плотностью и высокими антифрикционными свойствами, высокой стойкостью к вибрационным нагрузкам и хорошими диэлектрическими свойствами. Теплостойкость текстолита 120 - 125 °С. Текстолит нашел широкое применение как заменитель цветных металлов для вкладышей подшипников прокатных станов, как конструкционный и поделочный материал в машиностроении, для изготовления направляющих роликов в самолетах, шестерен в автомобилях и др. Текстолитовые шестерни в отличие от металлических работают бесшумно.

Электротехнический текстолит применяют для изготовления электроизоляционных изделий повышенной прочности для работы на воздухе и в трансформаторном масле.

Асботекстолит представляет собой слоистую пластмассу с наполнителем из асбестовой ткани и связующим – фенолоформальдегидной смолой. Он имеет высокую теплостойкость – до 250 °С. Асботекстолит применяют преимущественно в качестве теплоизоляционных облицовок для тормозных колодок и дисков сцепления, так как он обладает большим коэффициентом трения.

Древеснослоистый пластик (ДСП) – пропитанный небольшим количеством фенолоформальдегидной смолы, спрессованный древесный шпон. ДСП имеет высокую механическую прочность, пониженную влагостойкость и худшие диэлектрические показатели.

Дельта-древесина, как и другие виды ДСП, применяется как конструкционный, обшивочный и поделочный материал в машиностроении, как заменитель цветных металлов для изготовления шкивов, вкладышей подшипников, втулок, шестерен, опорных рам.

Стеклотекстолит изготовляют прессованием пакета стеклоткани, пропитанной смолой. Выбор связующего определяется назначением стеклотекстолита, и способом изготовления изделия. Так, стекло-текстолит КАСТ получают при использовании смеси фенолоформальдегидной смолы с поливинилацетатами, стеклотекстолит ВФГ – полисилоксана и полиацеталя, стеклотекстолит ЭФ-32-301 – при использовании эпоксидной смолы.

Диаметр стекловолокна в стеклоткани составляет 3,5 - 5 мкм. Связующее в стеклотекстолите выполняет роль клея, и его содержание не превышает 25 - 30%, иначе прочность изделия снижается.

Из пакета пропитанной стеклоткани прессуют листы, плиты, трубы. Стеклотекстолит применяют для изготовления сильно нагруженных конструкционных изделий, работающих в сухих и влажных средах, при температурах до 350 °С, стойких к растворам электролитов, маслам и жидким топливам, а также изделий, которые должны обладать высокими диэлектрическими свойствами и радиопрозрачностью. Он нашел также широкое применение для изготовления разнообразных высоконагруженных крупногабаритных изделий (кузовов легковых автомобилей, автобусов, кабин грузовых автомашин, лодок, катеров, авто- и железнодорожных цистерн, емкостей и аппаратуры химической промышленности).

2 Сварка металлов и ее назначение. Технология электросварки

Сваркой называют технологический процесс получения неразъемных соединений заготовок посредством установления межатомных и межмолекулярных связей между свариваемыми частями, что возможно при сближении атомов на расстояние, близкое к параметру кристаллической решетки.

Сварочные процессы применяют для изготовления сварных конструкций, исправления брака литья и восстановления поломанных и изношенных изделий.

Развитие сварки (особенно в последние годы) привело к появлению новых ее видов и расширению возможностей и области ее применения. Новые виды сварки вследствие высокой концентрации энергии и малой длительности процесса (сварка электронным лучом, взрывом, лазерная, ультразвуковая, холодная сварка) характеризуются отсутствием реакций образования оксидов и других соединений от взаимодействия свариваемых металлов с газами, флюсами, что обеспечивает прочность сварки и возможность соединения материалов, которые не свариваются традиционными способами.

Свариваются между собой как однородные металлы, так и разнородные (например, сталь с медью, медь с алюминием), а также металлы с неметаллами (керамикой, стеклом, керметами и др.), пластмассы. ГОСТ 19521 - 74 определяет три класса сварки: термический, механический и термомеханический.

К термическому классу относятся виды сварки плавлением, когда металл кромок свариваемых частей расплавляется, образуя сварочную ванну (иногда вместе с присадочным металлом), а затем затвердевает, образуя сварной шов. Тепловая энергия, необходимая для этого, получается при преобразовании электрической или химической энергии. К этому классу относятся дуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная, газовая, термитная сварка.

К механическому классу относятся те виды сварки, при которых определяющим фактором является пластическое деформирование, возникающее под влиянием давления в поверхностных слоях соединяемых частей, в результате чего в зонах контакта дробятся и вытесняются адсорбированные включения кислорода, азота, паров воды, жировых загрязнений, происходит смятие выступов и заполнение впадин от шероховатости поверхностей, увеличение активных площадок взаимодействия, сближение атомов до размеров атомных радиусов, обобщение их электронов и образование благодаря этому сварного соединения. К механическому классу относятся холодная, ультразвуковая сварка, сварка взрывом, трением.

К термомеханическому классу относятся те виды сварки, при которых для образования сварного соединения используют тепловую энергию и внешнее давление. К этому классу относятся контактная, газопрессовая, диффузионная и другие виды сварки.

Для изготовления сварных конструкций применяют следующие основные типы соединений: стыковое, внахлестку, заклепочное, угловое и тавровое. Стыковые соединения с отбортовкой (рис. 1, 1) применяют при толщине листа до 3 мм, листы толщиной 3 - 8 мм сваривают без разделки кромок (рис. 1, 2), при толщине листов до 15 мм применяют V-образную разделку кромок (рис. 1, 3), при толщине более 15 мм – X-образную разделку (рис. 1, 4), при толщине свыше 20 мм – чашеобразную простую или двустороннюю разделку (рис. 1, 5, 6). При соединении внахлестку (рис. 1, 7) величина перекрытия кромок равна 3-5-кратной толщине свариваемых частей. Электрозаклепками (рис. 1, 8) обеспечивается получение прочных (но не плотных) соединений; для сварки верхний лист просверливается (или пробивается) и при заварке отверстия приваривается и нижний лист; тонкие (до 3 мм) листы проплавляют дугой по-целому, без отверстий. Угловые соединения (рис. 1, 9) чаще всего получают без специальной разделки кромок. Тавровые соединения для конструкций, несущих небольшие нагрузки, выполняют без скоса кромок (рис. 1, 10); при больших нагрузках для элементов толщиной 10 - 20 мм применяют односторонний (рис. 1, 11), а при толщине более 20 мм – двусторонний скос (рис. 1, 12).

Приведенные виды разделки кромок и виды швов характерны для дуговой и газовой сварки. Сварка с глубоким проплавлением (лазерная, плазменная, электронно-лучевая) не требует сложной подготовки кромок; другие виды сварки (электрошлаковая, ультразвуковая, холодная, контактная, диффузионная, термитная, сварка взрывом, трением) требуют лишь выравнивания и очистки свариваемых поверхностей.

Рис. 1.

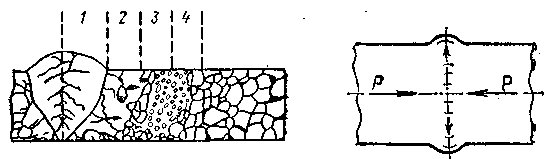

Структура сварных швов термического класса зависит от вида сварки и ее технологии. При значительной массе проплавляемого металла и соответственно времени формирования шва (дуговая, электрошлаковая, газовая, термитная сварка) образуются участки (рис. 2) литого металла (/), перегрева (2), перекристаллизации (3), рекристаллизации (4). Для таких видов сварки характерны значительная зона термического влияния и связанных с этим напряжений, что нередко требует последующего отжига или нормализации заготовок; кроме того, шов более или менее загрязнен газами и шлаками.

Другие виды сварки (электронным лучом, лазерная, плазменная) выполняются за доли секунды, дают тонкий и чистый шов, свободный от дефектов.

Сварка по способам, отнесенным к механическому классу, осуществляется под действием сил, вызванных усилием осадки Р (рис. 3), направленных нормально к поверхности соединения, а пластическая деформация развивается параллельно этой поверхности, так как атомы поверхностного слоя не могут внедряться в глубь металла и находят перемещение от середины к периферии поверхности соединения.

Рис. 2. Рис. 3.

Для термомеханического класса сварки взаимосвязь параметров температура – давление для различных способов и различных металлов является также различной. Сварные соединения образуются при пластическом деформировании металла, причем давление назначается уменьшающимся по мере увеличения температуры процесса.

В 1802 г. акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемно-транспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов. К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы и другие металлы и сплавы.

Сварка по способу Бенардоса. Сварка производится графитовым электродом 2 (рис. 4, а) с присадочным металлом от прутка 1 или без него; сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод – катодом ( – ).

Рис. 4.

Сварка по способу Славянова. При сварке применяют металлический электрод 3 в виде проволоки (рис. 4, б). Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм. Для сварки углеродистой стали применяют проволоку марок Св-08А, Св-08ГС, Св-10Г2, для сварки легированной стали различных марок – легированную проволоку марок Св-08ГС, Св-18ХГС, Св-10ХМФТ, Св-12ХПНМФ, Св-12Х13, Св-09Х16Н25М6АФ и др.

При ручной сварке пользуются электродами, покрытыми обмазкой. Обмазки бывают стабилизирующими, защитными и легирующими.

По толщине покрытия электроды бывают (ГОСТ 9466 - 75) с тонкими, средними, толстыми и особо толстыми покрытиями. Тонкие покрытия являются стабилизирующими; они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги, ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая среда, защищающая металл электрода 4 (рис. 4, в), стекающий в дуге, и металл ванночки 7 от окисления и растворения в нем газов. По мере плавления электродов обмазка шлакуется и шлак 6 равномерно покрывает шов 5, защищая металл от окисления и насыщения азотом. Кроме того, шлак замедляет охлаждение металла, что способствует выделению растворенных газов и уплотнению шва. В случае надобности в обмазку добавляют ферросплавы для легирования. Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты.

Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги – от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

Напряжение дуги в зависимости от силы тока выражается кривыми, приведенными на рис. 5, определяющими вольтамперную или статическую характеристику дуги (1 – для дуги 3 мм; 2 – для дуги 6 мм). Приведенные кривые показывают, что при токе свыше 50 А (наиболее часто применяемых при сварке) напряжение горения дуги почти не зависит от силы тока и определяется длиной дуги.

Рис. 5.

Типичными пороками сварных швов являются непровар (местное отсутствие сплавления между наплавленным и основным металлом), пористость металла швов, шлаковые включения, трещины, пережог (окисление металла в шве и прилегающей к нему зоне).

Аппаратура для сварки. Дуговая сварка возможна на постоянном и переменном токах. Дуга на постоянном токе устойчивее, но расход электроэнергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые – для питания одной дуги и многопостовые – для питания нескольких дуг. Для сварки используют стандартное напряжение тока (220, 380, 500 В).

На рис. 6, а приведена схема включения сварочного аппарата переменного тока. Первичная обмотка П трансформатора 4 подключается к сети; ко вторичной обмотке В низкого напряжения (55 - 65 В) подключается регулятор тока (дроссель) 3. Ток регулируется изменением индуктивного сопротивления дросселя: часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1, при этом изменяется воздушный зазор а, а также регулируется сварочный ток.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания.

Генераторы, питающие силовую и осветительную сети, должны обеспечивать постоянное напряжение независимо от нагрузки (величины тока, идущего потребителям). Внешняя вольтамперная характеристика таких генераторов близка к прямой, параллельной абсциссе (кривая а на рис. 6, б).

Обмотка сварочных генераторов и трансформаторов должна быть предохранена от разрушения токами короткого замыкания при возбуждении дуги. Внешняя вольтамперная характеристика этих генераторов и трансформаторов должна быть падающей (кривая б), т. е. напряжение должно уменьшаться с увеличением тока, а при токе короткого замыкания напряжение должно уменьшаться до нуля (точка 1); напряжение холостого хода должно быть достаточным для возбуждения дуги.

Рис. 6

Сварочные генераторы и трансформаторы должны обладать хорошими динамическими свойствами, т.е. мгновенно реагировать на изменение вольтамперной характеристики сварочной дуги. Падающая характеристика в сварочных генераторах обеспечивается воздействием магнитного поля якоря на магнитное поле полюсов генератора>:> а в сварочных трансформаторах – последовательным включением индуктивного сопротивления – дросселя (рис. 6, б).

Кривая б вольтамперной характеристики источника питания дважды пересекает кривую вольтамперной характеристики дуги; точка 2 характеризует параметры тока при возбуждении дуги, точка 3 – параметры ее устойчивого горения.

Для защиты глаз и лица сварщика от действия лучей дуги применяют щитки и шлемы с темными специальными стеклами, поглощающими ультрафиолетовые лучи.

Автоматизация электродуговой сварки. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расходования и передвигать дугу вдоль шва. Автоматизация этих приемов приводит к автоматической сварке.

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 7) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5 - 10 раз производительнее ручной сварки.

Рис. 7.

Дуговая сварка в среде защитных газов. Дуговая сварка в среде защитных газов – углекислом, аргоне или гелии – обеспечивает лучшую, чем при сварке покрытыми электродами или под слоем флюса, защиту от воздействия кислорода и азота воздуха, лучшее использование тепла дуги.

Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино- и приборостроении там, где эти способы не дают необходимых результатов. Для сварки в струе углекислого газа применяют горелки-держатели (рис. 8). Дуга 4 горит между заготовкой 5 и электродной проволокой 1, которая автоматически подается с постоянной скоростью. Подвод тока к проволоке обеспечивается через контактные сапожки 2. Сварка выполняется на переменном или постоянном токе. Углекислый газ в зону сварки подается через сопло 3; к горелке он поступает от баллона. Образующийся при сварке оксид железа раскисляется марганцем и кремнием, которые в повышенном количестве содержатся в электродной проволоке. Сварку в углекислом газе широко применяют для углеродистой стали, заварки дефектов стальных отливок, наплавки и восстановления изношенных деталей.

Рис. 8.

Сварка в инертных газах (аргоне, гелии или их смесях) применяется для коррозионно-стойких сталей, титана, алюминия, меди, никеля, их сплавов и сплавов магния. Сварка выполняется плавящимся или неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

Электрошлаковая сварка – способ бездуговой электрической сварки встык в расплавленном шлаке. Для наведения шлака применяют те же флюсы, что и при электрошлаковом переплаве стали.

В перегретом шлаке 2 (рис. 9) расплавляется электродная проволока 4 и оплавляются свариваемые кромки 5 заготовки, металл сливается в общей сварочной ванне / и по затвердевании образует сварной шов. Медные ползуны 6, охлаждаемые водой, по мере наплавления шва автоматически перемещаются вверх и обеспечивают формирование шва. На рис. 9 показано вертикальное сечение шва и видна лишь одна свариваемая часть заготовки (вторая очерчена штрихами). Зазор устанавливается в пределах 20 - 25 мм для свободного прохода направляющих 3 с электродной проволокой. Сварку ведут одним электродом (проволокой) или несколькими в зависимости от толщины заготовки на стыке.

Электрошлаковая сварка позволяет соединять заготовки практически неограниченной толщины (чаще все же сваривают стыки толщиной 150—450 мм). Этот способ дает возможность заменить трудоемкие цель-нолитые и цельнокованые крупные детали сварнолитыми, сварноковаными и свар-нопрокатными, собранными из удобных в производстве заготовок.

Электрошлаковая сварка применяется при сооружении уникальных прессов, прокатных станов, емкостей высокого давления, судов.

Рис. 9.

Заключение

Пластические массы находят широкое применение в различных отраслях народного хозяйства. В качестве конструкционных материалов пластмассы используют в машиностроении, автомобильной промышленности, авиации, приборостроении, электромашиностроении, судостроении и др. В электронной технике полимерные материалы, например электреты, применяют в качестве активных материалов, в которых протекающие на молекулярном и электронном уровнях процессы обеспечивают работу прибора. Широко использование полимерных материалов в качестве пленок, клеев, волокон.

Сварка является одним из ведущих технологических процессов современного машиностроения. Она позволяет соединять самые разнообразные материалы и заготовки – от деталей, размеры которых исчисляются долями миллиметра, до гигантских многотонных конструкций. Соединения можно получать на земле, под водой, в космосе. Современная сварочная техника насчитывает десятки способов сварки. Непохожие, казалось бы, между собой, эти способы объединяются одним общим понятием – сварка.

Сваркой называется технологический процесс получения неразъемных соединений за счет установления межатомных (межмолекулярных) связей между поверхностными атомами двух соединяемых заготовок.

Чтобы понять физическую сущность сварки, вспомним, что в металле атомы находятся в узлах кристаллической решетки, а расстояние между центрами атомов составляет 0,2 - 0,5 нм. При таких расстояниях между атомами существует межатомная связь, т. е. существуют силы, удерживающие атомы в неизменном по отношению к соседним атомам положении. При сварке задача сводится к тому, чтобы установить такие же связи между поверхностными атомами соединяемых заготовок. Представим себе, что нам удалось сблизить две заготовки на расстояние, соизмеримое с параметром кристаллической решетки. Между поверхностными атомами самопроизвольно возникнут межатомные связи. Это должно произойти без затраты энергии. Наоборот, энергия должна выделиться, потому что при этом исчезнут две поверхности, а ведь существование всякой поверхности связано с затратами энергии. Наличие поверхностной энергии особенно хорошо заметно у жидкостей. Жидкости под действием сил поверхностного натяжения стремятся приобрести такую форму, при которой поверхность становится минимальной при том же объеме. Поверхности твердого тела также обладают энергией, только силы поверхностного натяжения недостаточны для того, чтобы изменить форму твердого тела. Поэтому в нашем мысленном эксперименте установление межатомных связей произойдет с выделением энергии системы. С точки зрения термодинамики такой процесс возможен. Однако на практике осуществить соединение двух заготовок простым их сближением не удается. Два обстоятельства препятствуют этому.

Первое. Поверхности заготовок не являются идеально ровными. Рельеф поверхности представляет собой чередование выступов и впадин, и высота неровностей даже при самой тщательной обработке в десятки и сотни тысяч раз больше межатомного расстояния. Поэтому при сближении поверхностей контакт наступит только в отдельных точках.

Второе. Поверхностные атомы не имеют свободных связей. Поверхности покрыты оксидами, а также пленками газов и жидкостей, состоящими из адсорбированных атомов внешней среды. Эти пленки имеют толщину на несколько порядков больше, чем межатомные расстояния. Так, после протирки бензином на поверхности остается пленка толщиной 1 - 5 мкм.

По этим причинам попытка получить соединение за счет сближения двух заготовок будет обречена на неудачу, если не принять меры для преодоления указанных препятствий.

Для получения качественного соединения между двумя заготовками необходимо обеспечить контакт по большей части стыкуемых поверхностей и активировать их, т. е. сообщить поверхностям некоторую энергию. Эта энергия необходима для обрыва связей между атомами заготовки и внешней среды и для повышения энергии поверхностных атомов, которые при этом переходят в активное состояние.

В сварочной технике существуют для этого два средства. Это нагрев и давление, применяемые отдельно или совместно. В зависимости от степени нагрева и наличия давления все процессы сварки делятся на две группы способов: сварка плавлением и сварка давлением. Сам процесс установления межатомных связей может происходить до их оплавления. При этом разрушается кристаллическая решетка и образуется жидкая металлическая ванна, общая для двух свариваемых заготовок, называемая сварочной ванной. Поверхностные пленки разрушаются или всплывают на поверхность сварочной ванны. Жидкий металл смачивает оплавленные поверхности, что обеспечивает возникновение межатомных связей между соприкасающимися атомами жидкой и твердой фаз. На второй стадии при охлаждении происходит кристаллизация с образованием межатомных связей.

При сварке давлением сближение поверхностных атомов достигается за счет совместной пластической деформации в зоне соединения. Необходимо кратковременное механическое воздействие на заготовки для их сжатия и сближения атомов до возникновения межатомных сил связи. Очистка поверхности от пленок, а также сближение атомов достигаются путем совместной пластической деформации в зоне соединения. Неровности сминаются, поверхностные пленки раздробляются. Заготовки контактируют по чистым поверхностям. Сварка давлением возможна лишь при том условии, что материал способен воспринимать значительные местные пластические деформации без разрушения. Часто для повышения пластичности материала места соединения нагревают.

Как при сварке плавлением, так и при сварке давлением в зоне соединения возникает тот тип связи между атомами, который имеет место внутри свариваемых материалов.

Список используемой литературы

А.И. Самохоцкий, Б.А. Кузьмин. Металлургия, металловедение и конструкционные материалы.

В.М. Никифоров. Технология металлов и конструкционные материалы.

Б.А. Кузьмин. Технология металлов и конструкционные материалы.

Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия.

Думов С.И. Технология электрической сварки плавлением.

Лахтин Ю.М., Леонтьева В.П. Материаловедение.

Линчевский Б.В., Соболевский А.Л., Кальменев А.А. Металлургия черных металлов.

Гуляев А.П. Металловедение.

Лахтин Ю.М. Металловедение и термическая обработка металлов.

10. Севрюков Н.Н., Кузьмин Б.А., Челишев Е.В. Общая металлургия.