Точные расчеты

Курсовая работа

по дисциплине:

"Метрология, стандартизация и сертификация"

на тему: "Точные расчеты"

Содержание

1. Расчет калибров для контроля размеров цилиндрических поверхностей

2. Расчет посадки с зазором

3. расчет посадки с натягом

4. Расчет размерных цепей

Литература

1. Расчет калибров для контроля размеров цилиндрических поверхностей

Задание: Определить предельные и исполнительные размеры калибров для контроля отверстия 17F9, вала 17h9 и контркалибров к ним. Построить схему расположения полей допусков деталей и калибров для их контроля. Расчет размеров калибра-пробки для контроля отверстия 17F9.

Выписываем предельные отклонения из табл. 1.36 /1/ отверстия 17F9:

ES = +59 мкм, EI = +16 мкм.

Предельные размеры отверстия /4/:

D>max> = D + ES = 17,000 + 0,059 = 17,059 мм,

где: D>max> – наибольший предельный размер отверстия, мм,

D – номинальный размер соединения, мм,

ES – верхнее предельное отклонение размера отверстия, мм.

D>min> = D+EI = 17,000 + 0,016 = 17,016 мм

Размеры проходного (ПР) и непроходного (НЕ) калибров, служащие для отсчета отклонений /4/:

ПР=D>min>=17,016 мм;

НЕ=D>max>=17,059 мм.

Данные для расчета калибра-пробки (табл. 8.1 /4/):

Z=8

мкм, Y=0

мкм, H=3

мкм,

=0

=0

Предельные размеры проходной стороны нового калибра /7/:

ПР>max>=

;

;

ПР>min>=

.

.

Исполнительный размер проходной стороны калибра, проставляемый на рабочем чертеже:

ПР>исп.>= .

.

Изношенный размер калибра /4/:

ПР>изнош.>=

.

.

Рассчитаем предельные размеры непроходной стороны нового калибра по формулам 1.5 и 1.6 /4/:

НЕ>min>=

;

;

НЕ>max>= .

.

Исполнительный размер непроходной стороны:

НЕ>исп.>=

.

.

Произведем расчет размеров калибра-скобы для контроля вала 17h9.

Предельные отклонения вала 17h9 (табл. 1.35 /1/:

ei=-0,043 мм, es=0 мм.

Определяем предельные размеры вала:

d>max>>

>= ;

;

d>min>

= .

.

Определим размеры проходной (ПР) и непроходной (НЕ) стороны калибра-скобы, служащие для отсчета отклонений:

ПР=d>max>=17,000мм;

НЕ=d>min>=16,957мм.

Данные для расчета калибра-скобы выписываем из таблицы 8.1 /4/:

Z>1>=8 мкм, Y>1>=0 мкм, >1>=0 мкм, H>1>=5 мкм, H>p>=2 мкм.

Рассчитаем предельные размеры проходной стороны калибра-скобы:

ПР>max>>

>= ;

;

ПР>min>

= .

.

Исполнительный размер проходной стороны калибра по формуле (1.10) /4/:

ПР>исп.>= .

.

Изношенный размер проходной стороны калибра по формуле (1.11) /4/:

ПР>изнош.>= .

.

Предельные размеры непроходной стороны калибра-скобы по формулам (1.12) и (1.13) /4/:

НЕ>min>= ;

;

НЕ>max>= .

.

Исполнительный размер непроходной стороны калибра по формуле:

НЕ>исп.>=

Расчет размеров контрольного калибра для скобы (контркалибра).

Рассчитаем предельные размеры проходной стороны калибра по формулам (1.15) и (1.16) /4/:

К-ПР>min>= ;

;

К-ПР>max>= .

.

Исполнительный размер проходной стороны контркалибра по формуле:

К-ПР>исп.>= .

.

Предельные размеры контркалибра для контроля износа по формулам:

К-И>max>= ;

;

K-И>min>= .

.

К-И>исп.>= .

.

Предельные размеры непроходной стороны контркалибра:

К-НЕ>max>= ;

;

К-НЕ>min>= .

.

Исполнительный размер непроходной стороны контркалибра:

К-НЕ>исп.>=

Схемы расположения полей допусков отверстия и калибра-пробки, вала и калибра-скобы и контркалибра приведены на рис.1.1, 1.2 и 1.3.

Рис. 1.1. Схема расположения полей допусков отверстия 17F9 и полей допусков калибра-пробки для его контроля

Рис. 1.2. Схема расположения полей допусков вала 17h9, калибра-скобы и контркалибра к нему

Рис.1.3. Эскиз калибр-скобы

2. Расчет посадки с зазором

Задание. Подобрать посадку для подшипника скольжения, работающего длительное время с постоянным числом оборотов n = 1000 об/мин и радиальной нагрузкой R = 3000 Н. Диаметр шипа (вала) d = 80 мм, длина l = 95 мм, смазка – масло сепаратное Т. Подшипник разъемный половинный (с углом охвата 1800), материал вкладыша подшипника – БрАЖ9-4 с шероховатостью Rz>1> = 3,2 мкм, материал цапфы (вала) – сталь 40 с шероховатостью Rz>2> = 1,25 мкм.

Находим среднее давление по формуле 2.9 /4/:

Находим угловую скорость вращения вала по формуле 2.6 /4/:

Для сепараторного масла по

таблице 8.2 находим

>50>0=0,014

Пас

и значение степени n=1,85

из таблицы 8.3. Принимаем для наименьшего

функционального зазора S>minF>

t=700С

и определяем

>50>0=0,014

Пас

и значение степени n=1,85

из таблицы 8.3. Принимаем для наименьшего

функционального зазора S>minF>

t=700С

и определяем

>1>=

>1>= >70>0

по формуле:

>70>0

по формуле:

Из таблицы 8.4 /4/ для

и угла охвата

и угла охвата

=1800

находим k=0,972

и m=0,972.

Определяем критическую

толщину масляного слоя по формуле (2.4)

/4/, принимая k>ж.т.>=2

=1800

находим k=0,972

и m=0,972.

Определяем критическую

толщину масляного слоя по формуле (2.4)

/4/, принимая k>ж.т.>=2

Определяем предельный минимальный функциональный зазор по формуле 2.7 /4/, подставляя в нее значения соответствующих параметров:

По таблице выбираем посадку по S>minF>> >= 30мкм. Скользящих посадок выбирать не следует, т.к. они не имеют гарантированного зазора (S>min>= 0) и применяются главным образом для центрирования. Ближайшей посадкой будет посадка 80Н7/f7 c наименьшим зазором S>min>> >= 36мкм (табл. 1.47 /1/, предпочтительные поля допусков).

При малых зазорах могут возникнуть

самовозбуждающиеся колебания в

подшипнике; если

,

создается возможность вибрации вала

и, значит, неустойчивого режима работы

подшипника. Таких значений

,

создается возможность вибрации вала

и, значит, неустойчивого режима работы

подшипника. Таких значений

следует избегать.

следует избегать.

Определим значение

для выбранной посадки.

для выбранной посадки.

Сначала находим относительный

зазор

:

:

Из уравнения (2.9) /4/ находим

коэффициент нагруженности подшипника

И уже из уравнения (2.10) /4/ определяем

Как уже говорилось, таких посадок следует избегать.

Выбираем другую ближайшую посадку из табл.1.47 /1/: 80H7/e8. Для этой посадки S>min>=72мкм.

Условие выполняется.

Здесь нужно учесть, что мы производим расчет для наихудшего (маловероятного) случая, когда в соединении "цапфа-вкладыш" при сборке получен минимальный зазор S>min>>.>

Поэтому проверим, обеспечивается ли для выбранной посадки (80H7/e8, S>min>>Т>=72мкм, S>max>>Т>=161мкм)

при S>min> жидкостное трение.

Для этого определим наименьшую толщину масляного слоя по уравнению (2.2) /4/:

а затем найдем запас надежности по толщине масляного слоя из формулы (2.4) /4/:

Расчет показывает, что посадка по наименьшему зазору выбрана правильно, так как при S>min>=72мкм обеспечивается жидкостное трение и создается запас надежности по толщине масляного слоя. Следовательно, табличное значение S>min>=72 мкм для выбранной посадки можно принять за S>minF>=72 мкм.

Теперь определим наибольший функциональный зазор по формуле (2.8) /4/ при t=500C:

Проверим, обеспечивается ли при этом зазоре жидкостное трение. Найдем , h>min>, k>ж.т.>:

;

;

;

;

;

;

;

;

.

.

Расчеты показывают, что жидкостное трение обеспечивается.

Запас на износ определяем по формуле (2.12) /4/ :

,

где

,

где

,

,

;

;

.

.

Строим схему полей допусков для посадки с зазором с указанием S>min>>Т>,> >S>max>>Т>,> >S>minF>,> >S>maxF>, S>и >(рис.2.1.).

Рис.2.1 Схема расположения полей допусков деталей при посадке с зазором.

3. Расчет посадки с натягом

Задание. Рассчитать и выбрать посадку с натягом для соединения вала и втулки (d=60мм, d>1>=0мм, d>2>=240мм, l=50мм), которое работает под воздействием крутящего момента М>кр>=8Нм. Запрессовка механическая. Материал обеих деталей - сталь 45.

Определяем р>э> по формуле (3.4) /4/:

,

,

где

- крутящий момент стремящийся повернуть

одну деталь относительно другой (Н м);

- крутящий момент стремящийся повернуть

одну деталь относительно другой (Н м);

- осевое продольное сдвигающее

усилие (Н). В нашем случае равно нулю;

- осевое продольное сдвигающее

усилие (Н). В нашем случае равно нулю;

d – номинальный диаметр соединения (м);

l – длина соединения (м);

f – коэффициент трения.

Определяем коэффициенты Ламе по формулам (3.5) и (3.6) /4/:

;

;

где

и

и

- коэффициенты Пуассона для материалов

деталей соединения.

- коэффициенты Пуассона для материалов

деталей соединения.

Определяем N>min> по формуле (3.1) /4/:

где

и

и

- модуль упругости материалов соединяемых

деталей, Па.

- модуль упругости материалов соединяемых

деталей, Па.

Находим поправки к расчетному натягу, используя формулы (3.7) и (3.8), и определяем N>minF> по формуле (3.9) /4/:

Принимаем u>t>=0 и u>ц>=0, исходя из условий задачи.

Определяем допустимое удельное давление на контактирующих поверхностях по формулам (3.10) и (3.11) /4/:

В качестве р>доп>

выбирается

.

.

Определяем величину наибольшего натяга N>max> по формуле (3.12):

Находим поправки к наибольшему натягу и определяем N>maxF> по формуле (3.13) /4/:

u=15мкм, u>t>=0, u>ц>=0, u>уд>=0,78

Выбираем по таблице 1.49 /1/ посадку по наибольшему функциональному натягу N>maxF>, при которой создавался бы запас прочности соединения и запас прочности деталей: 60 H7/s6, для которой N>maxT>=72 мкм (N>maxF>), N>minT>=23 мкм (N>minF>)

Определяем для выбранной посадки запас прочности соединения при сборке и при эксплуатации по формулам (3.14) и (3.15) /4/:

Для правильно выбранной посадки запас прочности соединения при сборке N>з.с.> всегда должен быть меньше запаса прочности соединения при эксплуатации N>з.э.>, потому что N>з.с.> нужен только в момент сборки для случая возможного снижения прочности материала деталей и увеличения силы запрессовки из-за перекоса деталей, колебания коэффициента трения и т.д.

Строим схему расположения полей допусков выбранной посадки (рис.3.1)

Изменить рисунок согласно расчетам

Рис.3.1. Схема расположения полей допусков деталей при посадке с натягом

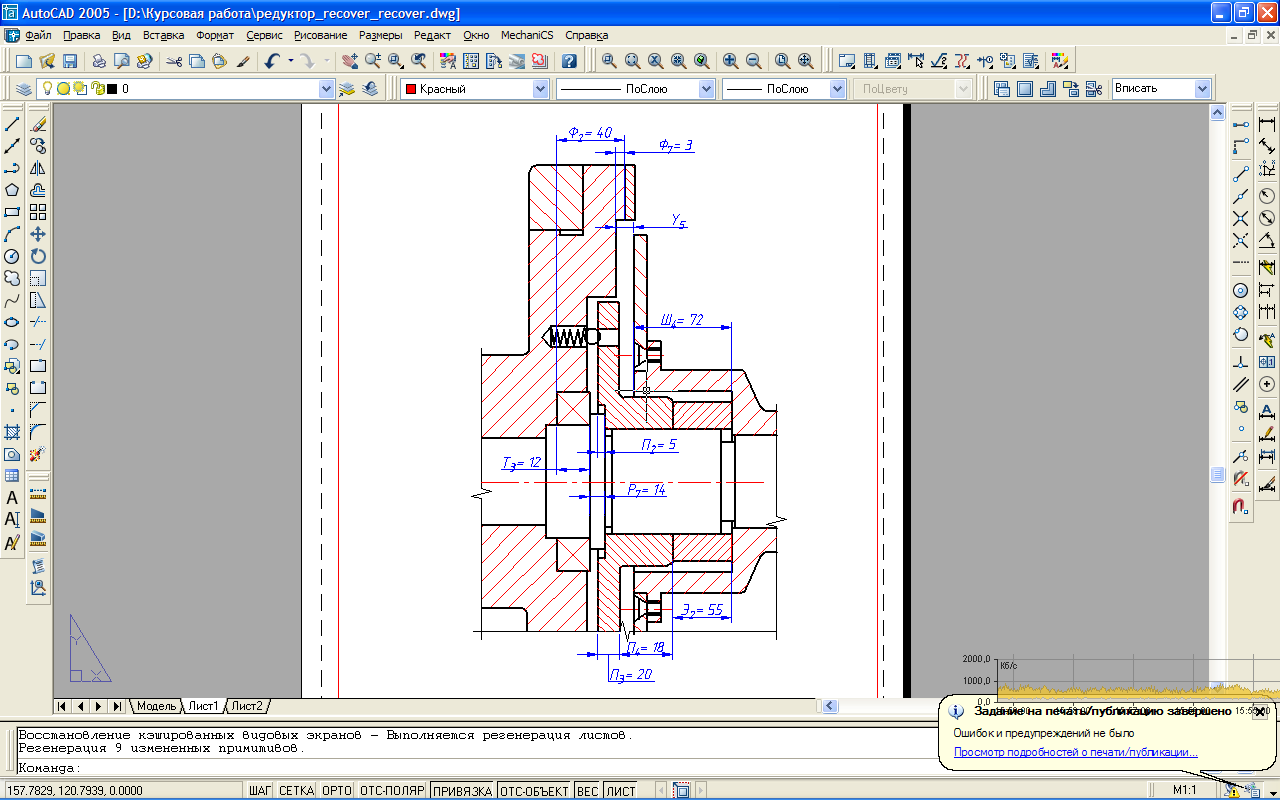

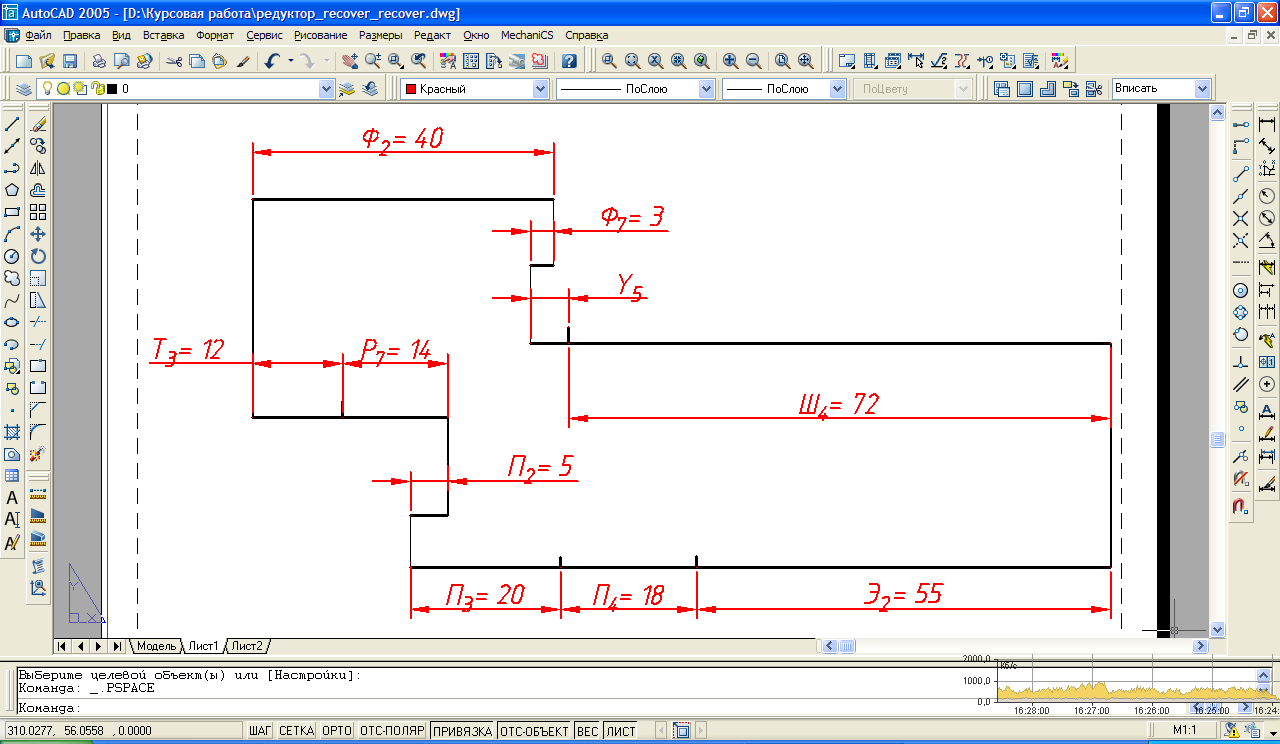

4. Расчет размерных цепей

Для расчета размерной цепи используем метод максимума-минимума.

Назначим допуски, и предельные отклонения на размеры если допуски на зазор Y>5> составляют: верхнее +0,2; нижнее >-0,3>.

Определяем величину зазора Y>5>

> >

>

Y>5 >– является замыкающим звеном. Зазор должен быть в пределах 5,2 мм до 4,7 мм. Поле допуска на размер 500 мкм

Таблица 4.1.

|

А>i >ном, мм |

I, мкм |

IT9, мкм |

А>i >мм принятое |

|

Т>3>=12 → |

1,08 |

43 |

|

|

Р>7>=14 → |

1,08 |

43 |

|

|

П>3>=20 → |

1,31 |

52 |

|

|

П>4>=18 → |

1,31 |

43 |

|

|

Э>2>=55 → |

1,86 |

74 |

|

|

Ф>7>=3 → |

0,55 |

25 |

|

|

П>2>=5 ← |

0,73 |

30 |

|

|

Ш>4>=72 ← |

1,86 |

74(128) |

|

|

Ф>2>=40 ← |

1,56 |

62 |

|

|

Σ |

11,34 |

446(500) |

Определяем среднее количество единиц допуска:

единиц.

единиц.

Определяем квалитет, данное количество единиц соответствует:

IT9=45 единиц

Допуски составляющих размеров находим в табл. 1.8 /1/ и записываем их в таблицу.

Сумма допусков составляющих звеньев получилась меньше допуска замыкающего звена. Чтобы уравнение удовлетворялось увеличим допуск одного из составляющих звеньев. Этим звеном будет – Ш>4.>

Занесем принятые значения допусков в таблицу.

Назначим отклонения звеньев Т>3> , Р>7> , П>3 >, Э>2> в минус т.к. они являются охватываемыми, а для звеньев П>2>, Ф>2>, П>4>, Ф>7> , в плюс охватываемые. Допуск на замыкающее звено "плюс-минус" следовательно допуск на звено Ш>4 >рассчитаем.

Заносим полученные данные в таблицу.

Размер замыкающего звена находится в пределах допуска указанного в условии задания. При необходимости можно увеличить допуски на все звенья, рассчитав цепь с помощью "теоретико-вероятностного" метода.

Произведем расчет размерной цепи теоретико-вероятностный методом, данный метод позволяет назначать менее жесткие допуски составляющих звеньев при том же допуске конечного звена.

Определяем величину зазора Y>5>

> >

>

Y>5 >– является замыкающим звеном. Зазор должен быть в пределах 5,2 мм до 4,7 мм. Поле допуска на размер 500 мкм.

Таблица 4.2.

|

А>i >ном мм |

i мкм |

i2 |

IT11 мкм |

(IT)2 |

TA>i >мкм принято |

А>i >мм принятое |

|

Т>3>=12 → |

1,08 |

1,17 |

110 |

12100 |

110 |

|

|

Р>7>=14 → |

1,08 |

1,17 |

110 |

12100 |

110 |

|

|

П>3>=20 → |

1,31 |

1,72 |

130 |

16900 |

130 |

|

|

П>4>=18 → |

1,31 |

1,72 |

110 |

12100 |

110 |

|

|

Э>2>=55 → |

1,86 |

3,46 |

190 |

36100 |

190 |

|

|

Ф>7>=3 → |

0,55 |

0,3 |

60 |

3600 |

60 |

|

|

П>2>=5 ← |

0,73 |

0,53 |

75 |

5625 |

75 |

|

|

Ш>4>=72 ← |

1,86 |

3,46 |

190 |

36100 |

355 |

|

|

Ф>2>=40 ← |

1,56 |

2,43 |

160 |

25600 |

160 |

|

|

Σ |

15,9 |

160225 (250000) |

Определяем среднее количество единиц допуска:

Определяем квалитет, данное количество единиц соответствует:

IT11=100 единицы

Допуски составляющих размеров находим в табл. 1.8 /1/ и записываем их в таблицу.

Так как

меньше допуска на размер замыкающего

звена, то увеличим допуск на один из

размеров - Ш>4>.

меньше допуска на размер замыкающего

звена, то увеличим допуск на один из

размеров - Ш>4>.

Занесем принятые значения допусков в таблицу.

Назначим отклонения звеньев Т>3> , Р>7> , П>3 >, Э>2> в минус т.к. они являются охватываемыми, а для звеньев П>2>, Ф>2>, П>4>, Ф>7> , в плюс охватываемые. Допуск на замыкающее звено "плюс-минус" следовательно допуск на звено Ш>4 >рассчитаем. Рассчитаем середины полей допусков.

Рассчитываем верхнее и нижнее отклонение звена Ш>4>:

Заносим полученные данные в таблицу.

Литература

1. Допуски и посадки: Справочник в 2-х ч./ Под ред. В.Д.Мягкова. – 5-е изд., перераб. и доп. - Л.: Машиностроение, 1978. – 544с.

2. Е.В.Перевозникова, М.П.Худяков. Метрология, стандартизация, сертификация. Учебное пособие. Часть 1 "Метрология". Северодвинск. Севмашвтуз, 2007. – 88 с.

3. Е.В.Перевозникова, М.П.Худяков. Метрология, стандартизация, сертификация. Учебное пособие. Часть 3 "Сертификация". Северодвинск. Севмашвтуз, 2007. – 100 с.

4. Перевозникова Е.В. Методические указания по выполнению курсовой работы по дисциплине "Метрология, сертификация и стандартизация" на тему "Точностные расчеты". Северодвинск: Севмашвтуз, 2004 – 46 с.