Проектирование привода цепного транспортера (работа 2)

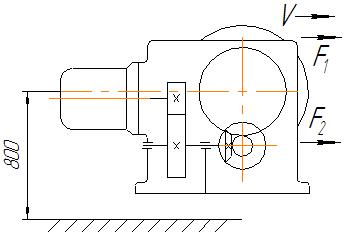

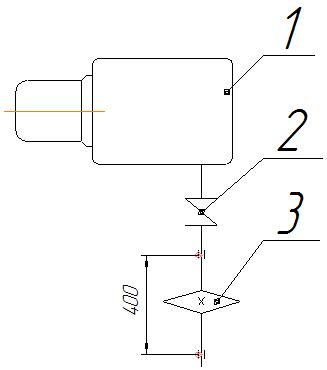

Спроектировать привод, состоящий из трехступенчатого цилиндро-коническо-цилиндрического мотор-редуктора (1), компенсирующе-предохранительной муфты (2), приводного вала с тяговой звездочкой (3), приводящей в движение тяговую цепь М112-1-125-2 ГОСТ 588-81 цепного транспортера. Мотор-редуктор и приводной вал установлены на сварной раме.

Принять:

Типовой режим нагружения: 3.

Расчетный ресурс: 7 000 часов.

Изготовление в год: 1 шт.

Техническая характеристика привода:

Окружная сила на звездочке F>t>, кН: 4,5.

Скорость тяговой цепи V, м/с: 0,4.

Число зубьев звездочки z: 7.

F>t>=F>1>-F>2>; F>2>=0,25F>1>.

Принял

Выбор электродвигателя и кинематический расчет.

Выбор двигателя [1].

Общий КПД привода: η = η>ред> · η>м> · η>п>

η>ред> - КПД редуктора.

η>ред> = η>цп>2 · η>кп> · η>п>3

η>цп> = 0,95…0,97; принимаем η>цп> = 0,96 - КПД закрытой цилиндрической передачи;

η>кп> = 0,95…0,97; принимаем η>кп> = 0,96 - КПД закрытой конической передачи;

η>п> = 0,99 - КПД пары подшипников качения.

η>ред> = 0,962 · 0,96 · 0,993 = 0,86

η>м> = 0,98 - КПД муфты.

η = 0,86 · 0,98 · 0,99 = 0,83

Требуемая мощность двигателя:

Р>тр> = Р>вых>/ η = 1,8/0,83 = 2,2 кВт.

Р>вых> - мощность на тяговой звездочке.

Р>вых >= F>t> · V = 4,5 · 103 · 0,4 = 1,8 кВт.

К>э >= 1 - коэффициент, учитывающий условия эксплуатации передачи.

Частота вращения тяговой звездочки [3].

V =

,

следовательно n>вых>

=

,

следовательно n>вых>

=

=

=

= 27 об/мин.

= 27 об/мин.

n>вых> - частота вращения тяговой звездочки. V = 0,4 м/с - скорость тяговой цепи. Z = 7 - число зубьев тяговой звездочки. t = 125 мм - шаг цепи.

По заданию: М112-1-125-2 ГОСТ 588-81 - тяговая пластинчатая цепь с разрушающей нагрузкой 112 кН, типа 1, с шагом 125 мм, исполнения 2.

F>t> = F>1> - F>2> = 4,5 кН., F>2> = 0,25F>1>

Отсюда: F>1> = 6 кН, F>2> = 1,5 кН.

Выбираем электродвигатель с запасом мощности: АИР100S4

P>дв> = 3 кВт; n>дв> = 1440 об/мин.

Передаточное число редуктора [4].

U>ред> = U>1> · U>2> · U>3> = n>дв >/ n>вых> = 1440/27 = 53,3

U>1> - передаточное число первой ступени;

U>2> - передаточное число второй ступени;

U>3> - передаточное число третьей ступени.

Примем: U>1> = 4; U>2> = 3,5; U>3> = 3,8.

Частота вращения валов:

n>1> = n>дв> = 1440 об/мин;

n>2> = n>1/>U>1> = 1440/4 = 360 об/мин;

n>3> = n>2/>U>2> = 360/3,5 = 102,8 об/мин;

n>4> = n>вых> = 27 об/мин.

Угловые скорости валов:

ω>1> = πn>1/>30 = 3,14 · 1440/30 = 150,7 рад/с;

ω>2> = πn>2/>30 = 3,14 · 360/30 = 37,7 рад/с;

ω>3> = πn>3/>30 = 3,14 · 102,8/30 = 10,8 рад/с;

ω>4> = ω>вых> = πn>4/>30 = 3,14 · 27/30 = 2,8 рад/с.

Мощности на валах:

Р>1> = Р>дв> = 3 кВт; Р>2> = Р>1> · η>цп> · η>п> = 3 · 0,96 · 0,99 = 2,85 кВт;

Р>3> = Р>2> · η>кп> · η>п> = 2,85 · 0,96 · 0,99 = 2,7 кВт;

Р>4> = Р>3> · η>цп> · η>п> = 2,7 · 0,96 · 0,99 = 2,6 кВт;

Р>вых> = Р>4> · η>м> · η>п> = 2,6 · 0,98 · 0,99 = 2,5 кВт;

Вращающие моменты на валах:

М>1> = Р>1/>ω> 1> = 3/150,7 = 0,02 кН·м = 20 Н·м;

М>2> = Р>2/>ω> 2> = 2,85/37,7 = 0,076 кН·м = 76 Н·м;

М>3> = Р>3/>ω> 3> = 2,7/10,8 = 0,25 кН·м = 250 Н·м;

М>4> = Р>4/>ω> 4> = 2,6/2,8 = 0,93 кН·м = 930 Н·м;

М>вых> = Р>вых> / ω> 4> = 2,5/2,8 = 0,9 кН·м = 900 Н·м.

Выбор материалов шестерен и колес и определение допускаемых напряжений.

Материал колес - сталь 45; термообработка - улучшение: 235…262 НВ>2>;

248,5 НВ>СР2>; σ>в> = 780 МПа; σ>-1> = 540 МПа; τ = 335 МПа.

Материал шестерен - сталь 45; термообработка - улучшение: 269…302 НВ>1>;

285,5 НВ>СР1>; σ>в> = 890 МПа; σ>-1> = 650 МПа; τ = 380 МПа. табл.3.2 [4].

Допускаемые контактные напряжения для шестерни и колеса.

N>K>>6> = 573 · ω> 4> · L>h> = 573 · 2,8 · 7000 = 17,2 · 106 циклов;

N>K>>5> = N>K>>6> · U>3> = 17,2 · 106 · 3,8 = 65,4 · 106 циклов.

N>HO> = 16,5 · 106 табл.3.3 [4] - число циклов перемены напряжений, соответствующих пределу выносливости.

При N>K> > N>HO>, коэффициент долговечности К>Н>>L> = 1.

N>FO> = 4 · 106 - число циклов перемены напряжений при изгибе для всех видов сталей, стр.56 [4].

При N>K> > N>FO>, коэффициент долговечности К>FL> = 1.

[σ] >H>>5> = 1,8HB>CP>>1> + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ] >H>>6> = 1,8HB>CP>>2> + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ] >F>>5> = 1,03HB>CP>>1> = 285,5 · 1,03 = 294 МПа

[σ] >F>>6> = 1,03HB>CP>>2> = 248,5 · 1,03 = 256 МПа

Расчет третьей ступени редуктора.

Межосевое расстояние из условия контактной прочности зубьев:

α>3> = К>α> (U>3>

+ 1)

= 495 · (3,8 + 1)

= 495 · (3,8 + 1)

= 201,5 мм.

= 201,5 мм.

К>α> = 495 - для прямозубых передач, стр.135 [3].

К>Нβ> = 1 - при постоянной нагрузке.

Принимаем α>3> = 200 мм.

m = (0,01-0,02) α>3> = 2-4 мм, принимаем m = 3 мм.

z>5> = 2α>3/>m (U>3> + 1) = 2 · 200/3 · (3,8 + 1) = 28

z>6> = z>5>U>3> = 28 · 3,8 = 106

d>5> = m z>5> = 3 · 28 = 84 мм

d>a>>5> = d>5> + 2m = 84 + 2 · 3 = 90 мм

d>t>>5> = d>5> - 2,5m = 84 - 2,5 · 3 = 76,5 мм

d>6> = m z>6> = 3 · 106 = 318 мм

d>a>>6> = d>6> + 2m = 318 + 2 · 3 = 324 мм

d>t>>6> = d>6> - 2,5m = 318 - 2,5 · 3 = 310,5 мм

b>6> = ψ>ва> · α>3> = 0,4 · 200 = 80 мм

b>5> = b>6> + 5 = 80 + 5 = 85 мм

Окружная скорость:

V>3> =

=

=

= 0,45 м/с

= 0,45 м/с

Назначим 8 степень точности изготовления зубьев, стр.32 [1].

Коэффициент формы зуба: у>F>>5> = 3,9, у>F>>6> = 3,6, стр.42 [1].

[σ>F>>5>] / у>F>>5> = 294/3,9 = 75,4 МПа; [σ>F>>6>] / у>F>>6> = 256/3,6 = 71 МПа

71<75,4 - следовательно, расчет ведем по зубьям колеса.

Коэффициент нагрузки:

К>F> = К>Fβ> · K>FV> = 1,03 · 1,1 = 1,14

Усилия в зацеплении:

окружное: F>t>>5> = F>t>>6> = 2М>3/>d>5> = 2 · 250/0,084 = 5952 H

радиальное: F>r>>5> = F>r>>6> = F>t>>5> · tgα = 5952 · tg 20° = 2166 H

Напряжение изгиба в зубьях колеса:

σ>F>>6> = F>t>>6> · К>F> · у>F>>6/>b>6> · m = 5952 · 1,14 · 3,6/80 · 3 = 101,8 МПа< [σ] >F>>6> = 256 МПа

Прочность зубьев по изгибу обеспечена.

Проверочный расчет зубьев по контактному напряжению:

σ>Н6> =

=

=

= 474 МПа

= 474 МПа

К>Н> = К>Нα>· К>Нβ> · К>Н>>V> = 1 · 1 · 1,05 = 1,05

К>Нα> = 1 стр.32 [1] ; К>Нβ> = 1 табл.3.1 [1] ; К>Н>>V> = 1,05 стр.32 [1].

σ>Н6> < [σ] >Н6>

Следовательно, прочность зубьев по контактному напряжению обеспечена. Расчет второй ступени редуктора. Внешний делительный диаметр колеса [1].

d>e>>4>

≥ 165

Для прямозубых колес:

v>H> = k>HΒ> =1

d>e>>4>

≥ 165

= 245,94 мм

= 245,94 мм

По ГОСТ 6636-69 принимаем d>e>>4>= 250 мм.

Углы делительных конусов.

δ>4> = arctg (U>2>) = arctg 3,5 = 74,05º; δ>3> = 90º - δ>4> = 15,95º

Внешнее конусное расстояние:

R>e> = d>e4/>2sin (δ>4>) = 250/2sin 74,05 = 130,2 мм

Ширина зубчатого венца шестерни и колеса:

b = 0,285R>e> = 0,285 · 130,2 = 37,11 мм

Внешний окружной модуль:

m>e> =

v>F> = 0,85 - для прямозубых колес,

K>Fβ> = 1 для прямозубых колес.

m>e> =

= 1,73 мм

= 1,73 мм

Число зубьев колеса и шестерни:

z>4> = d>e4/>m>e> = 250/1,73 = 144,5, принимаем z>4> = 144.

z>3> = z>4/>U>2> = 144/3,5 = 41.

Внешние диаметры шестерни и колеса.

Делительные диаметры:

d>e3> = m>e> z>3> = 1,73 · 41 = 70,93 мм;

d>e4> = m>e> z>4> = 1,73 · 144 = 249,12 мм.

Диаметры вершин:

d>ae3> = d>e3> + 2 (1 + X>e3>) m>e> cosδ>3>

d>ae>>4> = d>e>>4> + 2 (1 - X>e3>) m>e> cosδ>4>

X>e3> = 0,33 - коэффициент смещения [1].

d>ae>>3> = 70,93 + 2 · 1,33 · 1,73 · cos15,95º = 75,35 мм

d>ae>>4> = 249,12 + 2 · 0,67 · 1,73 · cos74,05º = 249,76 мм

Средние делительные диаметры:

d>3> = 0,857d>e3> = 0,857 · 70,93 = 60,8 мм

d>4> = 0,857d>e4> = 0,857 · 249,12 = 213,5 мм

Проверочный расчет.

Проверка контактных напряжений.

σ>Н> = 470 ≤ [σ] >H>,

≤ [σ] >H>,

где F>t>>4>

=

=

=

= 2342 H - окружная сила в

зацеплении.

= 2342 H - окружная сила в

зацеплении.

V>H> = K>Hβ> = K>Hα> = 1

Величину K>Hv> находим из [1], в зависимости от класса прочности и окружной скорости.

V>2> = ω>3>d>4/>2 · 103 = 10,8 · 213,5/2 · 103 = 1,15 м/с

K>Hv> = 1,04

σ>Н> = 470 = 460 МПа < [σ] >Н> = 514 МПа

= 460 МПа < [σ] >Н> = 514 МПа

Проверка напряжения изгиба.

σ>F>>4 >= Y>F>>4>

Y>β>

K>Fα>

K>Fβ>

K>Fv> ≤

[σ] >F>

K>Fα>

K>Fβ>

K>Fv> ≤

[σ] >F>

Y>β> = K>Fα> = K>Fβ> =1, v>F> = 0,85, K>Fv> = 1,01, Y>F>>4> = 3,63 [4].

z>v4> = z>4/>cos δ>4> = 144/cos 74,05º = 523,6

σ>F>>4 >= 3,63 ·

· 1,01 = 157 МПа ≤ [σ] >F>

= 256 МПа

· 1,01 = 157 МПа ≤ [σ] >F>

= 256 МПа

Силы в зацеплении:

F>r3> = F>a4> = F>t4> · tgα · cos δ>3> = 2342 · tg 20º · cos 15,95º = 820 H

F>a3> = F>r4> = F>t4> · tgα · cos δ>4> = 2342 · tg 20º · cos 74,05º = 234 H

Расчет первой ступени редуктора. U>1> = 4

Материалы и допускаемые напряжения одинаковы с тихоходной ступенью

α>1> = К>α> (U>1>

+ 1)

= 495 · (4 + 1)

= 495 · (4 + 1)

= 97,6 мм.

= 97,6 мм.

К>α> = 495 - для прямозубых передач, стр.135 [3].

К>Нβ> = 1 - при постоянной нагрузке. Принимаем α>1> = 100 мм.

m = (0,01-0,02) α>1> = 1-2 мм, принимаем m = 1,5 мм.

z>1> = 2α>1/>m (U>1> + 1) = 2 · 100/1,5 · (4 + 1) = 27

z>2> = z>1>U>1> = 27 · 4 = 108, d>1> = m z>1> = 1,5 · 27 = 40,5 мм

d>a>>1> = d>1> + 2m = 40,5 + 2 · 1,5 = 43,5 мм

d>t>>1> = d>1> - 2,5m = 40,5 - 2,5 · 1,5 = 36,75 мм

d>2> = m z>2> = 1,5 · 108 = 162 мм

d>a>>2> = d>2> + 2m = 162 + 2 · 1,5 = 165 мм

d>t>>2> = d>2> - 2,5m = 162 - 2,5 · 1,5 = 158,25 мм

b>2> = ψ>ва> · α>1> = 0,315 · 100 = 32 мм

b>1> = b>2> + 5 = 32 + 5 = 37 мм

Коэффициент формы зуба: у>F>>1> = 4,07, у>F>>2> = 3,6, стр.42 [1]. Усилия в зацеплении:

окружное: F>t>>1> = F>t>>2> = 2М>1/>d>1> = 2 · 20/0,0405 = 988 H

радиальное: F>r>>1> = F>r>>2> = F>t>>1> · tgα = 988 · tg 20° = 360 H

[σ>F>>1>] / у>F>>1> = 294/4,07 = 72 МПа; [σ>F>>2>] / у>F>>2> = 256/3,6 = 71 МПа

71<72 - следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки: К>F> = К>Fβ> · K>FV> = 1,04 · 1,25 = 1,3

К>Fβ> = 1,04 табл.3.7 [1], K>FV> = 1,25 табл.3.8 [1]. Напряжение изгиба в зубьях колеса:

σ>F>>2> = F>t>>2> · К>F> · у>F>>2/>b>2> · m = 988 · 1,3 · 3,6/32 · 1,5 = 96 МПа< [σ] >F>>2> = 256 МПа

Прочность зубьев по изгибу обеспечена. Напряжение изгиба при перегрузке:

σ>Fmax> = σ>F> · М>max> / М>ном> = 96 · 2,2 = 211 < [σ>Fmax>] = 681 МПа

[σ>Fmax>] = 2,74НВ>2> = 2,74 · 248,5 = 681 МПа

Проверочный расчет зубьев по контактному напряжению:

σ>Н2> =

=

=

=

433 МПа < [σ] >Н2>=514 МПа

=

433 МПа < [σ] >Н2>=514 МПа

К>Н> = К>Нα>· К>Нβ> · К>Н>>V> = 1 · 1 · 1,05 = 1,05

К>Нα> = 1 стр.32 [1] ; К>Нβ> = 1 табл.3.1 [1] ; К>Н>>V> = 1,05 стр.32 [1].

Проверка контактных напряжений при перегрузке:

σ>max>

= σ>Н> ·

= 433 ·

= 433 ·

= 642 МПа < [σ>Нпр>] =

1674 МПа

= 642 МПа < [σ>Нпр>] =

1674 МПа

[σ>Нпр>] = 3,1 · σ>Т> = 3,1 · 540 = 1674 МПа

Окружная скорость в зацеплении:

V>1> =

= 3,14 · 0,0405 · 1440/60 = 3,1 м/с

= 3,14 · 0,0405 · 1440/60 = 3,1 м/с

Назначим 8 степень точности изготовления зубьев, стр.32 [1].

Основные размеры корпуса и крышки редуктора.

Толщина стенок:

δ = 0,025α>3> + 3 = 0,025 · 201,5 + 3 = 8 мм

δ>1> = 0,02α>3> + 3 = 0,02 · 201,5 + 3 = 7 мм

Принимаем: δ = δ>1> = 8 мм. Толщина поясов стыка:

b = b>1> = 1,5δ = 1,5 · 8 = 12 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 8 = 20 мм

Диаметры болтов:

d>1> = 0,03α>3> + 12 = 0,03 · 201,5 + 12 = 18 мм - М18

d>2> = 0,75d>1> = 0,75 · 18 = 13,5 мм - М14

d>3> = 0,6d>1> = 0,6 · 18 = 9,9 мм - М10

d>4> = 0,5d>1> = 0,5 · 18 = 9 мм - М10

Расчет ведомого вала и расчет подшипников для него.

Диаметр выходного конца вала, исходя из расчета на кручение:

d>4> =

=

=

= 55,8 мм

= 55,8 мм

Принимаем: выходной диаметр Ø56 мм, под

подшипники - Ø60 мм, под колесо - Ø65 мм.

Усилие от муфты: F>M>

= 250 = 250

= 250 = 7624 H

= 7624 H

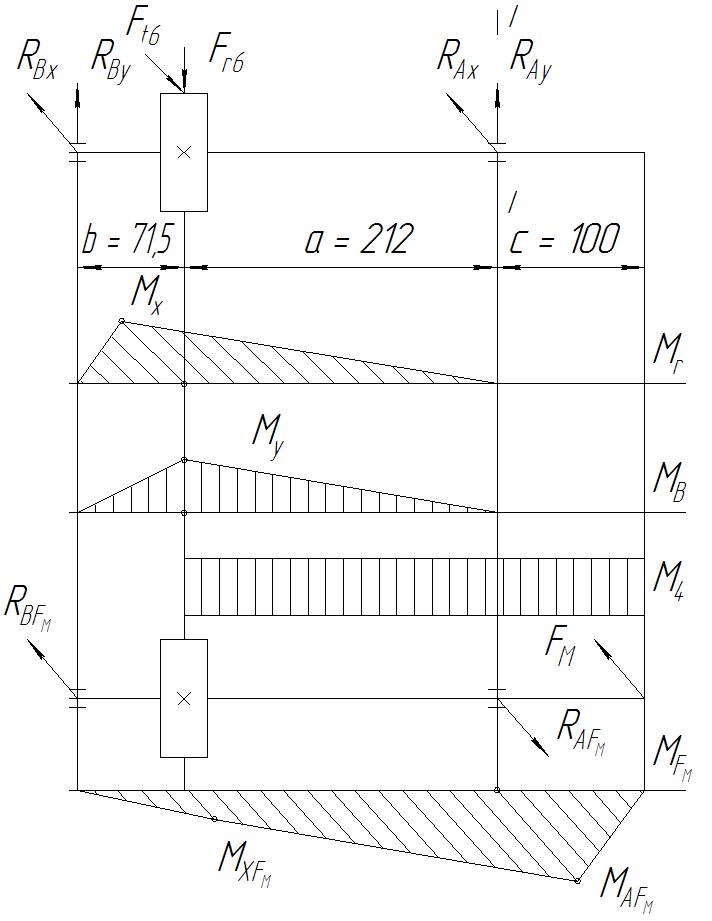

F>t>>6> = 5952 H, F>r>>6> = 2166 H, a = 212 мм, b = 71,5 мм, с = 100 мм.

Реакции от усилий в зацеплении:

R>Ax> (a + b) - F>t6>b = 0; R>Ax> = F>t6>b / (a + b) = 5952 · 0,0715/0,2835 = 1501 H

R>Bx> = F>t6> - R>Ax> = 5952 - 1501 = 4451 H

M>x> = R>Bx>b = 4451 · 0,0715 = 318 H · м

R>Ay> = F>r6>b / (a + b) = 2166 · 0,0715/0,2835 = 546 H

R>By> = F>r6> - R>Ay> = 2166 - 546 = 1620 H

M>y> = R>By>b = 1620 · 0,0715 = 116 H · м

Реакции от усилия муфты:

F>M> (a + b + c) - R>AF>>м> (a + b) = 0;

R>AF>>м> = F>M> (a + b + c) / (a + b) = 7624 · 0,3835/0,2835 = 10313 H

R>BF>>м> = R>AF>>м> - F>M> = 10313 - 7624 = 2689 H

R>A>

=

=

=

= 1597 H

= 1597 H

R>B> =

=

=

= 4736 H

= 4736 H

Для расчета подшипников:

R>A>' = R>A> + R>AF>>м> = 1597 + 10313 = 11910 H

R>B>' = R>B> + R>BF>>м> = 4736 + 2689 = 7425 H

Опасное сечение I - I. Концентрация напряжений в сечении I - I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала - сталь 45, НВ = 240, σ>в> = 780 МПа, σ>т> = 540 МПа, τ>т> = 290 МПа,

σ>-1> = 360 МПа, τ>-1> = 200 МПа, ψ>τ> = 0,09, табл.10.2 [2].

Расчет вала в сечении I - I на сопротивление усталости.

σ>а> = σ>u> = М>AF>>м> / 0,1d>4>3 = 762,4 · 103/0,1 · 603 = 35,3 МПа

τ>а> = τ>к >/2 = М>4/>2 · 0,2d>4>3 = 930 · 103/0,4 · 603 = 10,8 МПа

К>σ> / К>dσ> = 3,8 табл.10.13 [2] ; К>τ> / К>dτ> = 2,2 табл.10.13 [2] ;

K>Fσ> = K>Fτ> = 1 табл.10.8 [2] ; K>V> = 1 табл.10.9 [2].

K>σ>>Д> = (К>σ> / К>dσ> + 1/К>Fσ> - 1) · 1/K>V> = (3,8 + 1 - 1) · 1 = 3,8

K>τ>>Д> = (К>τ> / К>dτ> + 1/К>Fτ> - 1) · 1/K>V> = (2,2 + 1 - 1) · 1 = 2,2

σ>-1Д> = σ>-1/>K>σ>>Д> = 360/3,8 = 94,7 МПа

τ>-1Д> = τ> - 1/>K>τ>>Д> = 200/2,2 = 91 МПа

S>σ> = σ>-1Д> / σ>а> = 94,7/35,3 = 2,7; S>τ> = τ> - 1Д> / τ> а> = 91/10,8 = 8,4

S = S>σ>

S>τ> /

= 2,7 · 8,4/

= 2,7 · 8,4/ = 2,6 > [S] = 2,5

= 2,6 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №212,

С = 52 кН, С>0> = 31 кН, d×D×B = 60×110×22

Q>A> = R>A>' K>δ>> >K>T> = 11910 · 1,3 · 1 = 15483 H

Ресурс подшипника:

L>h> = a>23> (C / Q>A>) m (106/60n>4>) = 0,8 · (52/15,483) 3 · (106/60 · 27) = 1,9 · 104 ч

1,9 · 104 ч < [t] = 2,5 · 104 ч

Так как L>h> < [t] возьмем роликовые подшипники №2312; С = 151 кН;

d×D×B = 60×130×31, тогда:

L>h> = 0,7 · (151/15,183) 3,3 · (106/60 · 27) = 8,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит. Расчет промежуточного (третьего) вала

и расчет подшипников для него.

Диаметр вала, исходя из расчета на кручение:

d>3> =

=

=

= 36,7 мм

= 36,7 мм

Принимаем: диаметр под подшипники - Ø40 мм, под коническое колесо - Ø45мм.

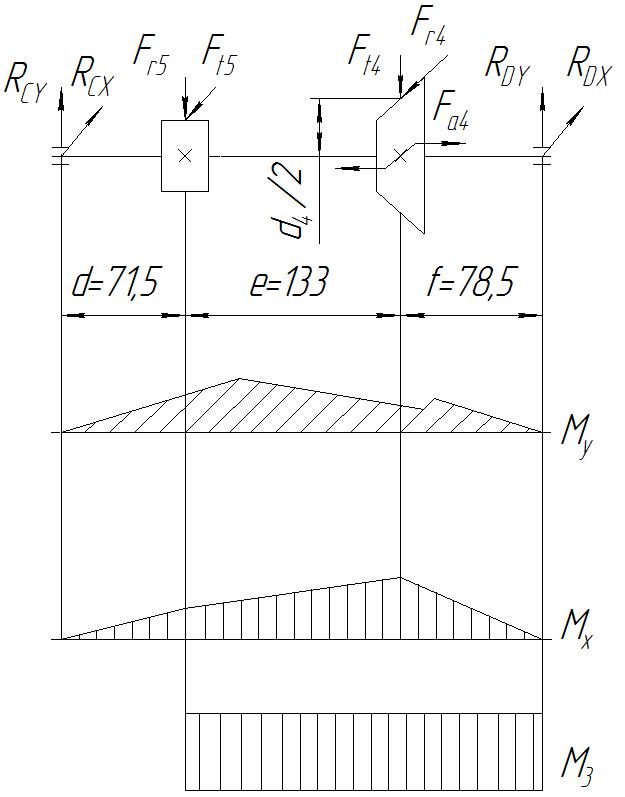

F>t>>5> = 5952 H, F>r>>5> = 2166 H, d = 71,5 мм, e = 133 мм, f = 78,5 мм.

F>t>>4> = 2342 H, F>r>>4> = 234 H, F>a>>4> = 820 H.

Реакции опор:

в плоскости xz:

R>DX >= (F>t5>d + F>r4> (d+e) + F>a4>d>4>/2) / (d+e+f) = (5952·71,5 + 234·204,5 + 820·106,75) /283 = 1982 Н;

R>CX >= (F>r4>f + F>t5> (f+e) - F>a4>d>4>/2) / (d+e+f) = (234·78,5 + 5952·211,55 - 820·106,75) /283 = 4204 Н;

Проверка: R>DX> + R>CX> - F>t>>5> - F>r>>4 >= 1982 + 4204 - 5952 - 234 = 0.

в плоскости yz:

R>DY>> >= (F>r>>5>d + F>t>>4> (d+e)) / (d+e+f) = (2166·71,5 + 2342·204,5) /283 = 2238 Н;

R>CY >= (F>t4>f + F>r5> (f+e)) / (d+e+f) = (2342·78,5 + 2166·211,5) /283 = 2270 Н;

Проверка: R>DY> + R>CY> - F>r>>5> - F>t>>4 >= 2238 + 2270 - 2166 - 2342 = 0.

Суммарные реакции:

R>D> =

=

=

= 2989 H;

= 2989 H;

R>C> =

=

=

= 4778 H;

= 4778 H;

Опасное сечение - место под колесо цилиндрической передачи.

Материал вала - сталь 45, НВ = 240, σ>в> = 780 МПа, σ>т> = 540 МПа, τ>т> = 290 МПа,

σ>-1> = 360 МПа, τ>-1> = 200 МПа, ψ>τ> = 0,09, табл.10.2 [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

М>у> = R>DX> (e+f) - F>r>>4>e - F>a>>4>d>4>/2 = 1982 · 0,2115 - 234 · 0,133 - 820 · 0,107= 300,7 Н·м;

М>х> = R>DY> (e+f) - F>t>>4>e = 2238 · 0,2115 - 2342 · 0,133 = 162 Н·м;

М>сеч> =

=

=

=

341,6 Н·м.

=

341,6 Н·м.

Расчет вала в опасном сечении на сопротивление усталости.

σ>а> = σ>u> = М>сеч> / 0,1d3 = 341,6 · 103/0,1 · 76,53 = 37,5 МПа

τ>а> = τ>к >/2 = М>3/>2 · 0,2d3 = 250 · 103/0,4 · 76,53 = 6,9 МПа

К>σ> / К>dσ> = 3,8 табл.10.13 [2] ; К>τ> / К>dτ> = 2,2 табл.10.13 [2] ;

K>Fσ> = K>Fτ> = 1 табл.10.8 [2] ; K>V> = 1 табл.10.9 [2].

K>σ>>Д> = (К>σ> / К>dσ> + 1/К>Fσ> - 1) · 1/K>V> = (3,8 + 1 - 1) · 1 = 3,8

K>τ>>Д> = (К>τ> / К>dτ> + 1/К>Fτ> - 1) · 1/K>V> = (2,2 + 1 - 1) · 1 = 2,2

σ>-1Д> = σ>-1/>K>σ>>Д> = 360/3,8 = 94,7 МПа

τ>-1Д> = τ> - 1/>K>τ>>Д> = 200/2,2 = 91 МПа

S>σ> = σ>-1Д> / σ>а> = 94,7/37,5 = 2,6; S>τ> = τ> - 1Д> / τ> а> = 91/6,9 = 13,2

S = S>σ>

S>τ> /

= 2,6 · 13,2/

= 2,6 · 13,2/ = 2,63 > [S] = 2,5

= 2,63 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки присутствуют, поэтому берем роликовые подшипники №7208, С = 58,3 кН, С>0> = 40 кН, d×D×B = 40×80×18

Эквивалентная нагрузка:

Q>э> = (XVR>C> + YF>a>>4>) K>б>K>T>,

в которой радиальная нагрузка R>C> = 4778 H; осевая нагрузка F>a>>4> = 820 H; V = 1 -

вращается внутреннее кольцо; коэффициент безопасности K>б> = 1,3; К>Т> = 1.

Отношение F>a>>4/>С>о> = 820/40000 = 0,021; этой величине соответствует е = 0,37.

Отношение F>a>>4/>R>C> = 820/4778 = 0,17 < е; Х = 0,4; Y = 1,6.

Q>э> = (0,4·4778 + 1,6· 820) ·1,3 = 4077 H.

Ресурс подшипника:

L>h> = a>23> (C / Q>э>) m (106/60n>3>) = 0,8 · (58,3/4,077) 3 · (106/60 · 102,8) = 3,9 · 104 ч

3,9 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

Расчет промежуточного (второго) вала

и расчет подшипников для него.

Диаметр вала, исходя из расчета на кручение:

d>2> =

=

=

= 24,7 мм

= 24,7 мм

Принимаем: диаметр под подшипники - Ø30 мм, под цилиндрическое колесо - Ø35 мм.

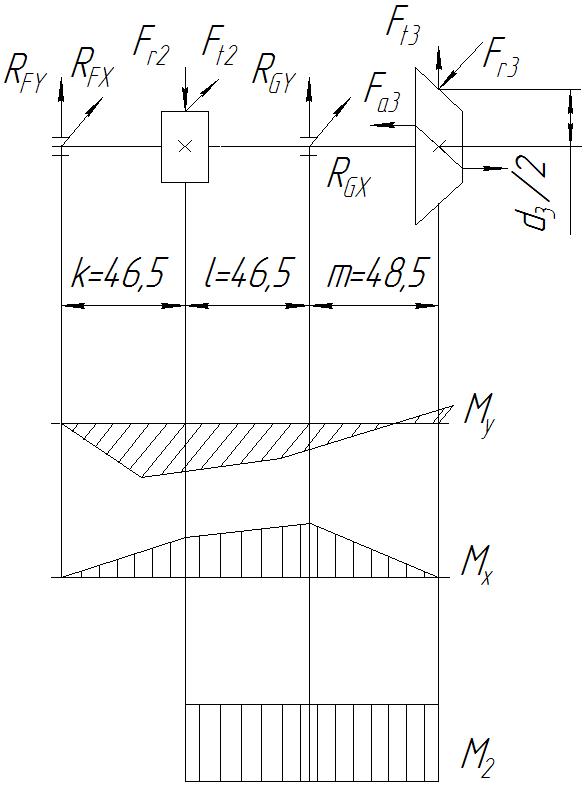

F>t>>2> = 988 H, F>r>>2> = 360 H, k = 46,5 мм, l = 46,5 мм, m = 48,5 мм.

F>t>>3> = 2342 H, F>r>>3> = 820 H, F>a>>3> = 234 H.

Реакции опор:

в плоскости xz:

R>GX>> >= (-F>t>>2>k + F>r>>3> (k+l+m) - F>a>>3>d>3>/2) / (k+l) = (-988·46,5 + 820·141,5 - 234·30,4) /93= 677 Н

R>FX>> >= (-F>t>>2>l - F>r>>3>m + F>a>>3>d>3>/2) / (k+l) = (-988·46,5 - 820·48,5 + 234·30,4) /93= - 845 Н. Проверка: R>FX> + R>GX> + F>t>>2> - F>r>>3 >= - 845 + 677 + 988 - 820 = 0.

в плоскости yz:

R>GY>> >= (F>r>>2>k - F>t>>3> (k+l+m)) / (k+l) = (360·46,5 - 2342·141,5) /93= - 3383 Н

R>FY >= (F>r2>l + F>t3>m) / (k+l) = (360·46,5 + 2342·48,5) /93= 1401 Н

Проверка: R>GY> + R>FY> - F>r>>2> + F>t>>3 >= - 3383 + 1401 - 360 + 2342 = 0.

Суммарные реакции:

R>G> =

=

=

= 3450 H;

= 3450 H;

R>F> =

=

=

= 1636 H;

= 1636 H;

Опасное сечение - опора G. Материал вала - сталь 45, НВ = 240, σ>в> = 780 МПа, σ>т> = 540 МПа, τ>т> = 290 МПа,

σ>-1> = 360 МПа, τ>-1> = 200 МПа, ψ>τ> = 0,09, табл.10.2 [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

М>у> = F>a>>3>d>3>/2 - F>r>>3>m = 234·0,0304 - 820·0,0485 = - 32,7 Н·м;

М>х> = F>t>>3>m = 2342·0,0485 = 113,6 Н·м;

М>сеч> =

=

=

=

118 Н·м.

=

118 Н·м.

Расчет вала в опасном сечении на сопротивление усталости.

σ>а> = σ>u> = М>сеч> / 0,1d3 = 118 · 103/0,1 · 303 = 43,7 МПа

τ>а> = τ>к >/2 = М>2/>2 · 0,2d3 = 76 · 103/0,4 · 303 = 7 МПа

К>σ> / К>dσ> = 3,8 табл.10.13 [2] ; К>τ> / К>dτ> = 2,2 табл.10.13 [2] ;

K>Fσ> = K>Fτ> = 1 табл.10.8 [2] ; K>V> = 1 табл.10.9 [2].

K>σ>>Д> = (К>σ> / К>dσ> + 1/К>Fσ> - 1) · 1/K>V> = (3,8 + 1 - 1) · 1 = 3,8

K>τ>>Д> = (К>τ> / К>dτ> + 1/К>Fτ> - 1) · 1/K>V> = (2,2 + 1 - 1) · 1 = 2,2

σ>-1Д> = σ>-1/>K>σ>>Д> = 360/3,8 = 94,7 МПа

τ>-1Д> = τ> - 1/>K>τ>>Д> = 200/2,2 = 91 МПа

S>σ> = σ>-1Д> / σ>а> = 94,7/43,7 = 2,2; S>τ> = τ> - 1Д> / τ> а> = 91/7 = 13

S = S>σ>

S>τ> /

= 2,2 · 13/

= 2,2 · 13/ = 2,57 > [S] = 2,5

= 2,57 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки присутствуют, поэтому берем роликовые подшипники №7206,

С = 38 кН, С>0> = 25,5 кН, d×D×B = 30×62×16

Эквивалентная нагрузка:

Q>э> = (XVR>G> + YF>a>>3>) K>б>K>T>,

в которой радиальная нагрузка R>G> = 3450 H; осевая нагрузка F>a>>3> = 234 H; V = 1 - вращается внутреннее кольцо; коэффициент безопасности K>б> = 1,3; К>Т> = 1.

Отношение F>a>>3/>С>о> = 234/25500 = 0,009;

этой величине соответствует е = 0,26.

Отношение F>a>>3/>R>G> = 234/3450 = 0,07 < е; Х = 0,56; Y = 1,71.

Q>э> = (0,56·3450 + 1,71· 234) ·1,3 = 3032 H.

Ресурс подшипника:

L>h> = a>23> (C / Q>э>) m (106/60n>2>) = 0,8 · (38/3,032) 3 · (106/60 · 360) = 7,2 · 104 ч

7,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

Расчет тяговой звездочки.

Цепь: М112-1-125-2 ГОСТ 588-81. Шаг цепи: t = 125 мм. Окружная сила на звездочке: F>t> = 4,5 кН. Скорость тяговой цепи: V = 0,4 м/с. Число зубьев звездочки:

Z = 7.

D>Ц> = 21 мм - диаметр элемента зацепления.

Геометрическая характеристика зацепления:

λ = t / D>Ц> = 125/21 = 5,95

Шаг зубьев звездочки: t>Z> = t = 125 мм.

Диаметр делительной окружности:

в шагах: d>t> = cosec (180º / z) = cosec (180/7) = 2,3048;

в мм: d>д> = d>t> · t = 2,3048 · 125 = 288,1 мм.

Диаметр наружной окружности:

D>e> = t (K + K>Z> - 0,31/λ) = 125 (0,7 + 2,08 - 0,31/5,95) = 341 мм

К = 0,7 - коэффициент высоты зуба,

K>Z> = ctg (180º / z) = ctg (180º / 7) = 2,08 - коэффициент числа зубьев.

Диаметр окружности впадин:

D>i> =

d>д> - (D>Ц>

+ 0,175 )

= 288,1 - (21 + 0,175

)

= 288,1 - (21 + 0,175 )

= 264,13 мм.

)

= 264,13 мм.

Радиус впадины зубьев:

R = 0,5 (D>Ц> - 0,05t) = 0,5 · (21 - 0,05 · 125) = 7,38 мм.

Половина угла заострения зуба: γ = 13 - 20º; γ = 16 º

Угол впадины зуба: β = 2 γ + 360º / z = 2 · 16 + 360º / 7 = 86 º

Ширина зуба звездочки:

b>fmax> = 0,9b>3> - 1 = 0,9 · 31 - 1 = 26,9 мм;

b>fmin> = 0,87b>3> - 1,7 = 0,87 · 31 - 1,7 = 25,27 мм;

b>f> = 26,085 мм.

Ширина вершины зуба:

b = 0,83 b>f> = 0,83 · 26,085 = 21,65 мм.

Диаметр венца:

D>C> = tK>Z> - 1,3h = 125 · 2,08 - 1,3 · 40 = 208 мм.

Окружная сила на звездочке: F>t> = 4,5 кН. Центробежная сила на валы и опоры не передается. Нагрузку на них от полезного натяжения и собственной силы тяжести цепи условно принимают равной:

F>r> = 1,15F>t> = 1,15 · 4,5 = 5,18 кН.

Расчет приводного вала и расчет подшипников для него.

Диаметр выходного конца вала, исходя из расчета на кручение:

d>пр> =

=

=

= 56,2 мм

= 56,2 мм

Принимаем: выходной диаметр Ø56 мм, под подшипники - Ø60 мм, под тяговую звездочку - Ø65 мм.

Усилие от муфты: F>M>

= 250 = 250

= 250 = 7500 H

= 7500 H

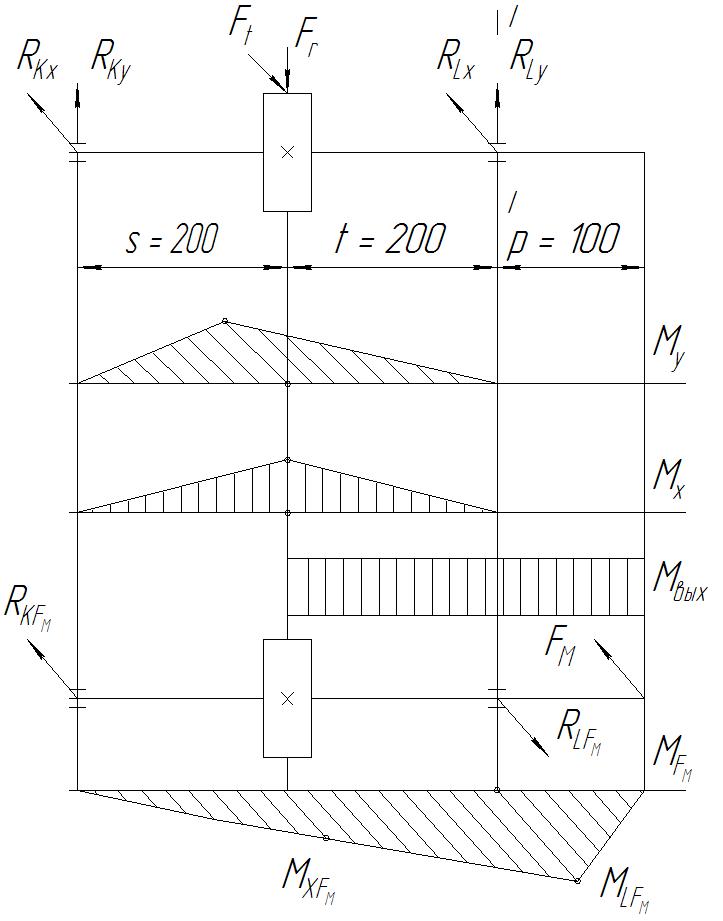

F>t> = 4500 H, F>r> = 5180 H, p = 100 мм, s = 200 мм, t = 200 мм.

Реакции от усилий в зацеплении:

R>Lx> (s + t) - F>t>s = 0; R>Lx> = F>t>s / (s + t) = 4500 · 0,2/0,4 = 2250 H

R>Kx> = F>t> - R>Lx> = 4500 - 2250 = 2250 H

M>y> = R>Kx>s = 2250 · 0,2 = 450 H · м

R>Ly> = F>r>s / (s + t) = 5180 · 0,2/0,4 = 2590 H

R>Ky> = F>r> - R>Ly> = 5180 - 2590 = 2590 H

M>x> = R>Ky>s = 2590 · 0,2 = 518 H · м

Реакции от усилия муфты:

F>M> (s + t + p) - R>LF>>м> (s + t) = 0;

R>LF>>м> = F>M> (s + t + p) / (s + t) = 7500 · 0,5/0,4 = 9375 H

R>KF>>м> = R>LF>>м> - F>M> = 9375 - 7500 = 1875 H

R>L>

=

=

=

= 3431 H

= 3431 H

R>K> =

=

=

= 3431 H

= 3431 H

Для расчета подшипников:

R>L>' = R>L> + R>LF>>м> = 3431 + 9375 = 12806 H

R>K>' = R>K> + R>KF>>м> = 3431 + 1875 = 5306 H

Опасное сечение I - I. Концентрация напряжений в сечении I - I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала - сталь 45, НВ = 240, σ>в> = 780 МПа, σ>т> = 540 МПа, τ>т> = 290 МПа,

σ>-1> = 360 МПа, τ>-1> = 200 МПа, ψ>τ> = 0,09, табл.10.2 [2].

Расчет вала в сечении I - I на сопротивление усталости.

σ>а> = σ>u> = М>LF>>м> / 0,1d>4>3 = 750 · 103/0,1 · 603 = 34,7 МПа

τ>а> = τ>к >/2 = М>вых> / 2 · 0,2d>4>3 = 900 · 103/0,4 · 603 = 10,4 МПа

К>σ> / К>dσ> = 3,8 табл.10.13 [2] ; К>τ> / К>dτ> = 2,2 табл.10.13 [2] ;

K>Fσ> = K>Fτ> = 1 табл.10.8 [2] ; K>V> = 1 табл.10.9 [2].

K>σ>>Д> = (К>σ> / К>dσ> + 1/К>Fσ> - 1) · 1/K>V> = (3,8 + 1 - 1) · 1 = 3,8

K>τ>>Д> = (К>τ> / К>dτ> + 1/К>Fτ> - 1) · 1/K>V> = (2,2 + 1 - 1) · 1 = 2,2

σ>-1Д> = σ>-1/>K>σ>>Д> = 360/3,8 = 94,7 МПа

τ>-1Д> = τ> - 1/>K>τ>>Д> = 200/2,2 = 91 МПа

S>σ> = σ>-1Д> / σ>а> = 94,7/34,7 = 2,7; S>τ> = τ> - 1Д> / τ> а> = 91/10,4 = 8,4

S = S>σ>

S>τ> /

= 2,7 · 8,4/

= 2,7 · 8,4/ = 2,6 > [S] = 2,5

= 2,6 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №212, С = 52 кН, С>0> = 31 кН, d×D×B = 60×110×22

Q>L> = R>L>' K>δ>> >K>T> = 12806 · 1,3 · 1 = 16648 H

Ресурс подшипника:

L>h> = a>23> (C / Q>L>) m (106/60n>вых>) = 0,8 · (52/16,648) 3 · (106/60 · 27) = 1,5 · 104 ч

1,5 · 104 ч < [t] = 2,5 · 104 ч

Так как L>h> < [t] возьмем роликовые подшипники №2312; С = 151 кН;

d×D×B = 60×130×31, тогда:

L>h> = 0,7 · (151/16,648) 3,3 · (106/60 · 27) = 6,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

Смазка.

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по табл.11.1 [2]:

V>1> = 3,1 м/с - V>40°> = 27 мм2/с, V>2> = 1,15 м/с - V>40°> = 33 мм2/с

V>3> = 0,45 м/с - V>40°> = 35 мм2/с, V>40°ср> = 31 мм2/с

По таблице 11.2 [2] принимаем масло индустриальное И-Г-А-32, у которого

V>40°>>C> = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

Проверка прочности шпоночных соединений.

Напряжение смятия:

σ>см> = 2М / d (l - b) (h - t>1>) < [σ] >см> = 120 МПа

Вал электродвигателя Ø28 мм, шпонка 7 × 7 × 28, t>1> = 4 мм.

σ>см> = 2 · 20 · 103/28 · (28 - 7) (7 - 4) = 22,6 МПа < [σ] >см>

Промежуточный вал (третий) Ø45 мм, шпонка 14 × 9 × 40, t>1> = 5,5 мм.

σ>см> = 2 · 250 · 103/45 · (40 - 14) (9 - 5,5) = 103 МПа < [σ] >см>

Промежуточный вал (второй) Ø35 мм, шпонка 10 × 8 × 32, t>1> = 5 мм.

σ>см> = 2 · 76 · 103/35 · (32 - 10) (8 - 5) = 65,8 МПа < [σ] >см>

Ведомый вал Ø56 мм, шпонка 16 × 10 × 70, t>1> = 6 мм.

σ>см> = 2 · 930 · 103/56 · (70 - 16) (10 - 6) = 118,3 МПа < [σ] >см>

Ведомый вал Ø65 мм, шпонка 18 × 11 × 70, t>1> = 7 мм.

σ>см> = 2 · 930 · 103/65 · (70 - 18) (11 - 7) = 116 МПа < [σ] >см>

Приводной вал Ø65 мм, шпонка 18 × 11 × 70, t>1> = 7 мм.

σ>см> = 2 · 900 · 103/65 · (70 - 18) (11 - 7) = 109,2 МПа < [σ] >см>

Выбор муфт.

При проектировании компенсирующе-предохранительной муфты, за основу возьмем упругую втулочно-пальцевую муфту:

Муфта 1000-56-1-У3 ГОСТ 21424-93.

[М] = 1000 Н · м, D × L = 220 × 226.

В нашем случае: М>4> = 930 Н · м

Наличие упругих втулок позволяет скомпенсировать неточность расположения в пространстве ведомого вала и приводного вала. Доработаем данную муфту, заменив ее крепление на приводном валу со шпонки на штифт. Штифт рассчитаем таким образом, чтобы при превышении максимально допустимого передаваемого момента его срезало. Таким образом, штифт будет служить для ограничения передаваемого момента и предохранения частей механизма от поломок при перегрузках, превышающих расчетные. [2]

Наибольший номинальный вращающий момент, передаваемый муфтой: М>ном> = 930 Н · м

Расчетный вращающий момент М срабатывания муфты:

М = 1,25М>ном> = 1,25 · 930 = 1162,5 Н · м

Радиус расположения поверхности среза: R = 28 мм

Материал предохранительного штифта:

Сталь 30 ГОСТ 1050-88, σ>в> = 490 МПа

Коэффициент пропорциональности между пределами прочности на срез и на разрыв: К = 0,68

Расчетный предел прочности на срез штифта:

τ>ср> = К · σ>в> = 0,68 · 490 = 333,2 МПа

Диаметр предохранительного штифта:

d =

=

=

= 0,0045 м, d = 4,5 мм

= 0,0045 м, d = 4,5 мм

Предельный вращающий момент (проверочный расчет):

М = πd2r τ>ср> /4 = 3,14 · 0,00452 · 0,028 · 333,2 · 106/4 = 1162,5 Н · м

Список использованной литературы

С.А. Чернавский и др. - Курсовое проектирование деталей машин,

Москва, "Машиностроение", 1988 г.

П.Ф. Дунаев, С.П. Леликов - Конструирование узлов и деталей машин,

Москва, "Высшая школа", 1998 г.

М.Н. Иванов - Детали машин, Москва, "Высшая школа", 1998 г.

А.Е. Шейнблит - Курсовое проектирование деталей машин,

Калининград, "Янтарный сказ", 2002 г.