Технология изготовления первичного вала раздаточной коробки автомобиля

Министерство образования и науки Украины

Национальный технический университет

«Харьковский политехнический институт»

Кафедра «Автомобиле- и тракторостроения»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Технология производства в автотракторостроении»

Выполнил студент гр. ТМ-27А Маляренко

Руководитель проекта Павлий Н.В.

Харьков 2010

Содержание

Введение 4

1. Анализ исходных данных 6

1.1 Служебное назначение детали 6

1.2 Классификация поверхностей детали по функциональному назначению 7

1.3 Анализ технологичности детали 8

1.3.1 Качественные показатели технологичности конструкции детали 8

1.3.2 Количественный анализ технологичности конструкции детали 9

2. Определение типа производства, его характеристики 12

3 Выбор и проектирование заготовки 14

3.1 Выбор вариантов исходной заготовки 14

3.2 Масса штамповки ориентировочно равна 14

3.3 Проектирование исходной заготовки 15

4. Разработка технологического маршрута и плана изготовления детали 17

4.1 Предварительная разработка технологического маршрута изготовления детали 17

4.2 Технологический маршрут изготовления детали 17

4.3 План изготовления детали 18

5. Выбор технологической оснастки 19

5.1 Выбор станочных приспособлений 19

5.2 Выбор режущих инструментов 19

5.3 Выбор контрольно-измерительных средств 19

6. Проектирование заготовки. Определение операционных размеров 22

6.1 Расчет операционных припусков и размеров расчетно-аналитическим методом 22

6.2 Расчет операционных размеров статистическим методом 25

7. Определение режимов обработки 27

7.1 Расчет режимов обработки расчетно-аналитическим методом 27

7.2 Определение режимов обработки статическим методом 29

8. Нормирование технологических операций 33

Заключение 36

Список использованных источников литературы 37

Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция – машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависятот уровня развития машиностроения.

Состояние машиностроения во многом определяет развитие и других отраслей народного хозяйства. В различных областях науки и техники применяются машины и механизмы с деталями типа червяк. Данные детали, исходя из высоких требований к технико-экономическим и эксплуатационным показателям машин и механизмов, должны обладать высокой надёжностью, ремонтопригодностью, технологичностью, минимальными габаритами, удобством в эксплуатации. Во многом эти показатели обеспечиваются в процессе проектирования и изготовления валов.

Основными задачами технологии машиностроения являются проектирование всего комплекса технологических средств, обеспечивающих выпуск продукции заданного качества в заданном количестве и в установленные сроки, а так же снижение себестоимости выпускаемой продукции, повышение качества, уменьшение времени, затрачиваемого на производство изделия, повышение коэффициента использования материала, автоматизация технологических процессов.

Решением основных задач технологии машиностроения является: применение автоматических систем, систем адаптивного управления, ГПС, внедрение в производство новейшего технологического оборудования, применение ЭВМ, новейшего режущего, мерительного инструмента и оснастки.

Технологическая подготовка производства является определяющим этапом в цикле производства машин и механизмов. Один из этапов технологической подготовки производства, состоит в разработке техпроцесса изготовления деталей машин.

Курсовой проект посвящается разработке техпроцесса изготовления первичного вала раздаточной коробки автомобиля. Подобные детали изготавливаются в больших объемах.

Главные задачи, которые необходимо решить при проектировании новых технологических процессов – повышение точности и качества обработки, стабильности и долговечности деталей и максимальное снижение себестоимости обработки путем совершенствования технологических процессов. В курсовом проекте эти задачи будут решаться путем анализа проектного технологического процесса, выявления его основных недостатков и методов их решения.

Целью курсового проекта является закрепление знаний, полученных на лекциях, практических занятиях и приобрести навыки выполнения основных этапов разработки техпроцесса и самостоятельного поиска наиболее оптимальных технических решений, основанных на последних достижениях науки и техники.

1. Анализ исходных данных

1.1 Служебное назначение детали

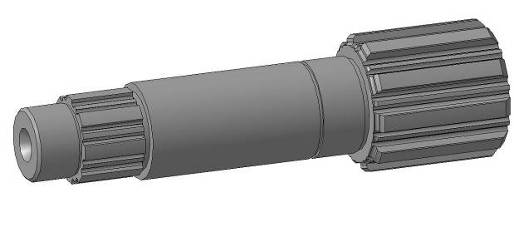

Данная деталь называется «первичный вал раздаточной коробки» и служит для установки сопрягаемых деталей и передачи вращающего момента. Вал устанавливается в корпусе раздаточной коробки с помощью трех подшипников 65 мм, 65 мм и 60 мм. Вращение передается через шлицы.

Рис. 1.1 – 3D-модель первичного вала раздаточной коробки

Ниже приведены данные физико-механических характеристик (табл. 1.1) и химического состава материала детали (табл. 1.2) по ГОСТ 1050-88[3].

Таблица 1.1 – Механические свойства стали 40Х

|

Состояние поставки, режим термообработки |

Сечение, мм |

σт |

σв |

δ5 |

ψ |

HB |

|

Мпа |

% |

|||||

|

Не менее |

Не более |

|||||

|

Паковка: нормализация |

До 100 |

353 |

598 |

16 |

45 |

197 |

Твердость после закалки и отпуска составит HRC 51

Таблица 1.2 – Химический состав, %

|

C |

Si |

Mn |

Ni |

Cu |

S |

P |

|

Не более |

||||||

|

0,36-0,44 |

0,17-0,37 |

0,5-0,8 |

0,30 |

0,30 |

0,035 |

0,035 |

1.2 Классификация поверхностей детали по функциональному назначению

Исполнительные поверхности – это поверхности с помощью которых деталь выполняет свое служебное назначение;

Основные конструкторские базы – это поверхности с помощью которых определяется положение детали в узле;

Вспомогательные конструкторские базы - это поверхности с помощью которых к детали присоединяются другие детали;

Свободные поверхности - это поверхности которые служат для формирования контура детали.

С целью выявления поверхностей, имеющих определяющее значение для качественного выполнения деталью своего служебного назначения, систематизируем поверхности детали (рис. 1.2, табл. 1.3).

Систематизация поверхностей детали

Рисунок 1.2 – Технологический эскиз детали

Таблица 1.3- Систематизация поверхностей детали

|

Наименование поверхностей |

Номера поверхностей |

|

Исполнительные |

2, 8 |

|

Основные конструкторские базы |

6, 7, 10 |

|

Вспомогательные конструкторские базы |

13, 2, 8 |

|

Свободные |

остальные |

1.3 Анализ технологичности детали

Деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени правильным выбором варианта технологического процесса, его оснащения, механизации и автоматизации, применением оптимальных режимов обработки. На трудоемкость изготовления детали оказывают особое влияние ее конструкция и технические требования на изготовление.

1.3.1 Качественные показатели технологичности конструкции детали

По конструктивной форме

Большинство конструктивных элементов детали унифицировано и стандартизировано. Канавки обеспечивают благоприятные условия работы режущих инструментов. Деталь имеет достаточную жесткость для обработки на повышенных режимах.

По размерам детали

Поверхности детали имеют квалитеты, степени точности и шероховатости, соответствующие их служебному назначению.Следовательно, хотя точность и шероховатость поверхностей детали и заданы достаточно жесткими, тем не менее, позволяют обеспечить их на станках нормальной точности. Число обрабатываемых поверхностей сокращено до минимума. Размеры на чертеже учитывают особенности настройки технологического оборудования на размер т.к основная привязка размеров идет от правого торца. Учтены требования по взаимному расположению поверхностей и обеспечивают функциональное назначение детали.

По процессу изготовления деталей

Деталь имеет центровые отверстия, что обеспечивает удобство установки заготовки. Центровые отверстия позволяет обеспечить автоматизацию установки заготовки. Возможна обработка нескольких поверхностей одновременно. Обработка напроход возможна только у нескольких поверхностей. На большинстве операций возможна обработка поверхностей детали за один установ. Возможно применение стандартной и нормализованной технологической оснастки.

По материалу детали

Обрабатываемость резанием хорошая. Обеспечение требуемой шероховатости обрабатываемой поверхности достигается без особых затруднений. Материал детали прокаливается и склонен к отпускной хрупкости.

1.3.2 Количественный анализ технологичности конструкции детали

Коэффициент обрабатываемости детали резанием

,(1.1)

,(1.1)

где – скорость резания при стой кости

инструмента Т=60мин и определенных

условиях резания[3];

– скорость резания при стой кости

инструмента Т=60мин и определенных

условиях резания[3];

– от же для эталонного материала

[3].

– от же для эталонного материала

[3].

В качестве эталонного материала выбрана сталь 45 (σв=650Мпа, НВ≤179).

Коэффициент

обрабатываемости детали резанием

=1,2,

следовательно обрабатываемость материала

хорошая, возможно получение требуемой

шероховатости без особых затруднений

=1,2,

следовательно обрабатываемость материала

хорошая, возможно получение требуемой

шероховатости без особых затруднений

Коэффициент точности размеров детали

,(1.2)

,(1.2)

где

-средний

квалитет точности размеров.

-средний

квалитет точности размеров.

,

(1.3)

,

(1.3)

где - номер квалитета;

- номер квалитета;

- число размеров выполняемых по

i-тому номеру квалитета.

- число размеров выполняемых по

i-тому номеру квалитета.

,

,

.

.

Средняя точность поверхностей выполнена по 12 квалитету, значит, данную деталь можно изготовить на станках нормальной точности. Коэффициент точности Kт=0,92>0,8, следовательно, деталь технологична.

Коэффициент шероховатости

,

(1.4)

,

(1.4)

где

- средняя величина шероховатости

поверхностей детали по критерию Ra, мкм.

- средняя величина шероховатости

поверхностей детали по критерию Ra, мкм.

,

(1.5)

,

(1.5)

где j – величина параметра Raв мкм;

-

число поверхностей, имеющих j-тую

шероховатость;

-

число поверхностей, имеющих j-тую

шероховатость;

k – число всех поверхностей детали.

,

,

.

.

Средняя шероховатость поверхностей Ra=9,43мкм, значит, данную деталь можно изготовить на станках нормальной точности. Минимальная шероховатость Ra=1,25 мкм, что можно получить на шлифовальном станке нормальной точности.

Коэффициент шероховатости Kш=0,1<0,32, следовательно деталь технологична.

2. Определение типа производства, его характеристики

Тип производства зависит от массы детали и программы выпуска. Исходя из массы детали m=9,549 кг и годовой программы Nг=10000 шт. то определяем тип производства – среднесерийный.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий изготавливаемых периодически повторяющимися партиями, технологический процесс изготовления деталей преимущественно дифференцирован, т.е. расчленён на отдельные самостоятельные операции, выполняемые на отдельном оборудовании.

Таблица 2.1 - Основные характеристики среднесерийного производства [1]

|

Критерий выбора техпроцесса |

Характеристика |

|

Номенклатура изделий |

Средняя |

|

Объемы выпуска изделий |

Средние |

|

Длительность выпуска |

Средняя |

|

Оборудование |

Универсальное и специализированное с ЧПУ |

|

Оснастка |

Универсальная и специализированная |

|

Степень механизации и автоматизации |

Средняя |

|

Квалификация рабочих |

Средняя |

|

Форма организации техпроцесса |

Переменно-поточная, групповая |

|

Расстановка оборудования |

По группам станков, предметно-замкнутые участки |

|

Виды технологических процессов: |

|

|

по универсальности |

типовые, групповые, единичные |

|

по подробности описания |

операционные |

|

Коэффициент закрепления операций KЗ.О |

Св. 10 до 20 |

|

Методы определения операционных размеров |

Расчетно-аналитический, решением операционных размерных цепей |

|

Методы обеспечения точности |

Настроенное по пробным деталям оборудование |

|

Методы нормирования |

Аналитически-расчетный |

Определяем объем рабочей партии по формуле

,

(2.1)

,

(2.1)

где

-

годовой объем выпуска изделий;

-

годовой объем выпуска изделий;

- переодический запуск в днях

- переодический запуск в днях

254 – количество рабочих дней в году.

Принимаем

=12,

=12,

Тогда

деталей.

деталей.

3 Выбор и проектирование заготовки

3.1 Выбор вариантов исходной заготовки

Для изготовления детали «Первичный вал раздаточной коробки» заготовкой может служить поковка, полученная методом горячей объемной штамповки на кривошипном горячештамповочном прессе (КГШП) и прокат.

Определяем параметры заготовки: массу, характеристики точности.

3.2 Масса штамповки ориентировочно равна

,

(3.1)

,

(3.1)

где

-

масса детали (

-

масса детали ( =9,54

кг);

=9,54

кг);

-

расчетный коэффициент, зависящий от

формы детали (принимаем =2,0) [4].

-

расчетный коэффициент, зависящий от

формы детали (принимаем =2,0) [4].

По ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски» определяем параметры заготовки: класс точности Т4, степень сложности С1, группу стали М2.

Масса заготовки из проката рассчитывается по формуле

,

(3.2)

,

(3.2)

где - плотность материала заготовки, кг/см3.

Форма

заготовки из сортового проката для

детали – тела вращения представляет

цилиндр, с диаметром

(3.3) и длиной

(3.3) и длиной

(3.4)

(3.4)

По

ГОСТ 2690-75 выбираем обычную точность

проката с допуском

мм.

мм.

3.3 Проектирование исходной заготовки

Начертим расчетную схему определения размеров заготовки

Рисунок 3.1 – Расчетная схема определения размеров исходной заготовки

Таблица 3.1 – Расчет размеров заготовки [5]

|

Параметры детали |

Припуск на сторону |

Параметры заготовки |

|||||||

|

Код размера |

Размер, мм |

№ поверхности |

Шероховатость, Ra |

Основной Z0, мм |

На смещение штампа, Zсш, мм |

На отклонение формы Zф, мм |

Суммарный Zi, мм |

Допуск и отклонения, мм |

Размер, мм |

|

А |

327,5 |

1, 5 |

1-12,5 5-12,5 |

1,7 1,7 |

0,3 |

- |

2,0 2,0 |

|

|

|

Б |

78 |

3, 5 |

3-1,6 5-12,5 |

2,0 1,7 |

0,3 |

- |

2,3 2,0 |

|

|

|

В |

31 |

4, 5 |

4-1,6 5-12,5 |

1,7 1,4 |

0,3 |

- |

2,0 1,7 |

|

|

|

2О |

92 |

9 |

9-12,5 |

1,4 |

0,3 |

0,5 |

2,2 |

|

|

|

2Р |

65 |

12 |

7-1,25 |

1,9 |

0,3 |

0,5 |

2,7 |

|

|

|

2У |

60 |

6 |

6-1,25 |

1,8 |

0,3 |

0,5 |

2,6 |

|

|

Расчет значений размеров исходной заготовки

Остальные параметры указаны в чертеже заготовки ( ).

4. Разработка технологического маршрута и плана изготовления детали

4.1 Предварительная разработка технологического маршрута изготовления детали

Процесс изготовления детали «первичный вал раздаточной коробки» будем проводить по такой последовательности, сведенной в таблице 4.1

Таблица 4.1 - Предварительный технологический процесс изготовления детали

|

Операция |

Оборудование |

|

Заготовительная |

КГШП |

|

Фрезерование торцов и зацентровка |

Сверлильно-фрезерно-расточной |

|

Токарная обработка |

Токарно-винторезный |

|

Предварительное шлифование |

Кругло шлифовальный |

|

Фрезерование шлицев |

Шлице-фрезерный |

|

Термообработка |

Термический цех |

|

Окончательное шлифование поверхности |

Кругло шлифовальный |

|

Шлифование шлицев |

Шлице шлифовальный |

|

Контроль |

Стол контрольный |

4.2 Технологический маршрут изготовления детали

Таблица 4.2 – Технологический маршрут изготовления вала

|

№ операции |

Наименование операции |

Оборудование |

Содержание операции |

|

005 |

Заготовительная |

КГШП |

Штамповать исходную заготовку |

|

010 |

Комбинированная с ЧПУ |

Сверлильно-фрезерно-расточной |

Поз. А: 1.Фрезеровать торец 1; 2. Сверлить центровое отверстие на торце 1. Поз. Б: 1.Фрезеровать торец 6; 2. Сверлить центровое отверстие на торце 6; |

|

015 |

Токарная черновая |

Токарно-винторезный |

Установ А: 1. Точить поверхности 7, 8, 9; 2.Подрезать торцы 5, 4, 3, 2. Установ Б: 1. Точить поверхность 10. |

|

020 |

Токарная чистовая |

Токарно-винторезный |

Установ А: 1. Точить поверхности 7, 8, 9. 2. Подрезать торцы 4, 3, 2; 3. Точить фаску 17, 19, 20; 4. Точить канавку 11, 12, 13, 14. Установ Б: 1. Точить поверхность 10 2. Точить фаску 20. |

|

025 |

Фрезерная |

Вертикально-фрезерный |

Фрезеровать шлицы 15. |

|

030 |

Фрезерная |

Вертикально-фрезерный |

Фрезеровать шлицы 16. |

|

035 |

Термическая |

Термический цех |

|

|

040 |

Центрошлиф-овальная |

Центрошлифовальный |

Шлифовать центровые отверсия 21, 24. |

|

045 |

Торцекругло-шлифовальная предварительная |

Круглошлифовальный |

1.Шлифовать цилиндрические поверхности 8, 22, 23. 2. Шлифовать торцы 4 и 3. |

|

050 |

Шлицешлифовальная |

Шлицешлифовальный |

Установ А: Шлифовать шлицы 16. Установ Б: Шлифовать шлицы 15. |

|

055 |

Моечная |

||

|

060 |

Контрольная |

4.3 План изготовления детали

План изготовления детали – это графический иллюстративный документ учебного характера, разрабатывается на базе маршрутной технологии и служит для проектирования технологических операций. План изготовления детали приведен в графической части курсового проекта.

5. Выбор технологической оснастки

5.1 Выбор станочных приспособлений

В среднесерийном производстве целесообразно применение специализированных групповых переналаживаемых приспособлений для обработки обработки однотипных заготовок, отличающихся размерами и некоторыми конструктивными элементами. Станочные приспособления по составленному технологическому маршруту приведены в таблице 5.1

5.2 Выбор режущих инструментов

Режущие инструменты должны удовлетворять требованиям максимальной стойкости, что снижает время на переналадку оборудования. Вместе с этим не следует забывать о снижении затрат на инструмент, которые зависят от стоимости инструментов. Наименование, количество и характеристики инструментов приведены в таблице 5.1[11].

5.3 Выбор контрольно-измерительных средств

Средства контроля должны обеспечивать надлежащее качество технического контроля при выполнении технологических операций и при производстве приемочного контроля изделий. В среднесерийном производстве следует использовать метод непосредственной оценки. Выбранные средства контроля приведены в таблице 5.1[12].

Таблица 5.1 – Средства технологического оснащения процесса механической обработки детали

|

№, наименование операции |

Оборудование |

Технологическая оснастка |

||

|

Станочное приспособление |

Режущий инструмент |

Контрольно-измерительные средства |

||

|

010Комбинированная с ЧПУ |

Сверлильно-фрезерно-расточной 6902ПМФ2 |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

Фреза торцовая насадная ∅110 ГОСТ 9304-69 Т5К10. Сверло центровочное ∅6,3 Р6М5 ГОСТ 14952-75 тип А. |

Шаблон ГОСТ 2534-79 Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89 |

|

015 Токарная черновая |

Токарно-винторезный с ЧПУ16К20Ф3 |

Патрон поводковый с центром Центр вращающийся тип А ГОСТ 8742-75 |

Резец токарный проходной упорный ГОСТ 18870-73. Материал пластины Т5К10. |

Штангенциркуль ШЦ-II-200-0,05 ГОСТ 166-89 |

|

020 Токарная чистовая |

Токарно-винторезный с ЧПУ16К20Ф3 |

Патрон поводковый с центром Центр вращающийся тип А ГОСТ 8742-75 |

Резец токарный проходной упорный ГОСТ 18870-73. Материал пластины Т15К6. Резец токарный прорезной ГОСТ 18874-73. Материал пластины Т15К6. |

Штангенциркуль ШЦ-I-125-0,01 с цифровым отсчетом |

|

025 Фрезерная |

Вертикально-фрезерный с ЧПУ 6Р11МФ3-1 |

УНП ГОСТ 12195-66 |

Фреза дисковая ∅28 Р6М5 ГОСТ 9140-78 |

Штангенциркуль ШЦ-I-125-0,01 с цифровым отсчетом |

|

030 Фрезерная |

Вертикально-фрезерный с ЧПУ 6Р11МФ3-1 |

УНП ГОСТ 12195-66 |

Фреза дисковая ∅80 Р6М5 ГОСТ 9140-78 |

Штангенциркуль ШЦ-I-125-0,01 с цифровым отсчетом |

|

040Центрошлифовальная |

Центрошлифовальный 3922 |

Приспособление специальное с самоцентрирующими призмами и пневмоприводом |

Головка шлифовальная АГКу 13,2x5x6x50ГОСТ 17119-71 |

Шаблон ГОСТ 2534-73 Приспособление мерительное с индикатором |

|

045Торцекругошлифовальная |

Круглошлифовальный 36153Т |

Патрон поводковый с центром Центр упорный ГОСТ 18259-72 |

Шлифовальный круг 1П 450х20х205 91А30НСТ17К11 ГОСТ 2424-83 |

Микрометр гладкий типа МК для измерения наружных размеров ГОСТ 6507-90 |

|

050 Шлицешлифовальная |

Шлицешлифовальный 36153Т |

Патрон поводковый с центром Центр упорный ГОСТ 18259-72 |

Шлифовальный круг 1П 450х20х205 91А30НСТ17К11 ГОСТ 2424-83 |

Микрометр гладкий типа МК для измерения наружных размеров ГОСТ 6507-90 |

6. Проектирование заготовки. Определение операционных размеров

6.1 Расчет операционных припусков и размеров расчетно-аналитическим методом

Расчет ведется в радиальном направлении для поверхности №9. Построим таблицу припусков и предельных операционных размеров.

Таблица 6.1 – Расчет припусков и операционных размеров для поверхности№9

|

№ оп. |

Технологические переходы |

Элементы припуска, мкм |

Расчетные величины, мм |

Допуск, мкм |

Операционные размеры, мм |

Предельные припуски, мм |

||||||

|

Rz |

h |

Δпр |

Ey |

2Zmin |

Dmin |

Td |

dmin |

dmax |

2Zmin |

2Zmax |

||

|

005 |

Штампование |

200 |

250 |

801 |

0 |

- |

68 |

2200 |

68 |

68,2 |

- |

- |

|

015 |

Точение черновое |

50 |

50 |

48 |

0 |

2,5 |

65,47 |

250 |

65,47 |

65,72 |

2,5 |

4,5 |

|

020 |

Точение чистовое |

25 |

25 |

32 |

0 |

0,296 |

65,166 |

100 |

65,17 |

65,27 |

0,296 |

0,45 |

|

050 |

Шлифование |

5 |

5 |

16 |

0 |

0,164 |

65,002 |

16 |

65,002 |

65,021 |

0,164 |

0,252 |

Вносим в графы таблицы величины допуска Rz

Вносим значения допусков.

Принимаем погрешность установки при обработке вала в центрах равной нулю (Ey=0).

Определяем суммарную погрешность для валов

(6.1)

(6.1)

где

-

смещение по плоскости разъема штампа;

-

смещение по плоскости разъема штампа;

-

величина коробления заготовки в месте

обработки поверхности;

-

величина коробления заготовки в месте

обработки поверхности;

- погрешность расположения

центровых отверстий

- погрешность расположения

центровых отверстий

Величина коробления

(6.2)

(6.2)

где

-

удельная величина изогнутости заготовки

вала, мкм/мм[6], [8];

-

удельная величина изогнутости заготовки

вала, мкм/мм[6], [8];

- наибольшее расстояние от

обрабатываемой поверхности до одного

из крайних торцов вала, мм.

- наибольшее расстояние от

обрабатываемой поверхности до одного

из крайних торцов вала, мм.

Величина погрешности зацентровки

(7.3)

(7.3)

где Td – допуск диаметра базовой поверхности заготовки на операции зацентровки.

Определяем величину смещения по плоскости разъема штампа, величину коробления заготовки и величину погрешности расположения

(по ГОСТ 7505-89);

(по ГОСТ 7505-89);

Td = 2,2;

Определяем величину пространственных отклонений для назначенных операций:

(6.4)

(6.4)

(6.5)

(6.5)

(6.6)

(6.6)

Где Ку – поправочный коэффициент [6].

Расчет величины минимальных диаметральных припусков:

(6.7)

(6.7)

Определяем расчетные минимальные размеры валов на всех операциях:

(6.8)

(6.8)

Расчет наибольших значений предельных операционных размеров:

(6.9)

(6.9)

Расчет предельных значений операционных припусков валов:

(6.10)

(6.10)

(6.11)

(6.11)

Расчет номинального размера поверхности заготовки

(6.12)

(6.12)

6.2 Расчет операционных размеров статистическим методом

Расчет припусков табличным методом выполним на поверхность №7. Результаты расчета промежуточных припусков на каждой операции сведем в таблицу 6.2 [13].

Таблица 6.2 – Расчет операционных размеров для поверхности №7

|

№ операции |

Технологические операции |

Допуск, мм |

Значения припусков, мм |

Операционные размеры, мм |

||

|

Td |

2Zmin |

2Zmax |

dmin |

dmax |

||

|

005 |

Заготовительная |

2,2 |

- |

- |

63,8 |

66 |

|

015 |

Токарная черновая |

0,25 |

3,4 |

5,35 |

60,44 |

60,69 |

|

020 |

Токарная чистовая |

0,062 |

0,3 |

0,49 |

60,14 |

60,2 |

|

050 |

Шлифовальная |

0,02 |

0,15 |

0,192 |

60 |

60,010 |

7. Определение режимов обработки

7.1 Расчет режимов обработки расчетно-аналитическим методом

Расчет режимов резания будем осуществлять для операции 025 Фрезерная.

Определяем структуру технологической операции

Технологическая операция является одноместной, одноинструментальной.

Определим глубину резания t=8,5 мм т.к. обработка осуществляется за один проход.

Назначим величину подачи на зуб Sz=0,029 мм/зуб[14].

Рассчитаем скорость резания по эмпирической формуле:

,

(7.1)

,

(7.1)

Где

,

- поправочный коэффициент;

,

- поправочный коэффициент;

=12

[8];

=12

[8];

D – диаметр фрезы; D=28мм;

Т – период стойкости инструмента; Т=20мин [14];

q, m, x, y, u, p – показатели степеней;q=0.3x=0.3, m=0.33, y=0.2, u=0, p=0 [14];

-

поправочный коэффициент на скорость

резания;

-

поправочный коэффициент на скорость

резания;

Поправочный коэффициент на скорость резания равен:

,

(7.2)

,

(7.2)

-

коэффициент, учитывающий качество

обработки материала;

-

коэффициент, учитывающий качество

обработки материала;

-

коэффициент, учитывающий состояние

поверхности заготовки

-

коэффициент, учитывающий состояние

поверхности заготовки =0,8

[8];

=0,8

[8];

-

коэффициент, учитывающий материал

инструмента

-

коэффициент, учитывающий материал

инструмента =1,0

[8];

=1,0

[8];

,

(7.3)

,

(7.3)

Где

-

коэффициент, характеризующий группу

стали по обрабатываемости

-

коэффициент, характеризующий группу

стали по обрабатываемости =

1,0 [8];

=

1,0 [8];

nv–показатель степени nv=0,9 [8];

=1,24*0,8*1,0

=0,992

=1,24*0,8*1,0

=0,992

Тогда

м/мин.

м/мин.

Рассчитаем частоту вращения фрезы:

мин-1,

(7.4)

мин-1,

(7.4)

где d – диаметр фрезы;

Корректировка частоты вращения фрезы n по паспорту станка

Принимаем частоту вращения шпинделя n=320 мин-1.

Рассчитаем действительную скорость резания

м/мин

(7.5)

м/мин

(7.5)

Рассчитаем окружную силу резания

(7.6)

(7.6)

где z – число зубьев фрезы; z=2 [11];

n – частота вращения фрезы; n=320мин-1

Н

Н

Рассчитаем потребную мощность резания

Вт

(7.7)

Вт

(7.7)

Проверяем, достаточна ли мощность привода станка. У станка 6Р11МФ3 Nшп=Nд*η=5,5*0,85=4,67кВт, 2,9Вт < 4,67кВт, т.е обработка возможна.

7.2 Определение режимов обработки статическим методом

Статическим методом определим режим обработки для операции 015 Токарная черновая.

Определяем структуру технологической операции:

Технологическая операция является одноместной, одноинструментальной.

Определим глубину резания t=1,5 мм

Назначим величину подачи Sо=0,4 мм/об [14].

Рассчитаем скорость резания по формуле:

(7.8)

(7.8)

где

- табличная величина скорости резания;

- табличная величина скорости резания;

=

95 м/мин [14];

=

95 м/мин [14];

- коэффициент, зависящий от

обрабатываемого материала [14];

- коэффициент, зависящий от

обрабатываемого материала [14];

=0,75;

=0,75;

-

коэффициент, зависящий от стойкости и

марки обрабатываемого материала [14];

-

коэффициент, зависящий от стойкости и

марки обрабатываемого материала [14];

=1,0;

=1,0;

- коэффициент, зависящий от вида

обработки [14];

- коэффициент, зависящий от вида

обработки [14];

=

1,2;

=

1,2;

м/мин.

м/мин.

Рассчитаем частоту вращения заготовки:

,

(7.9)

,

(7.9)

где

-

расчетная скорость резания, м/мин;

-

расчетная скорость резания, м/мин;

Тогда

Переход 1: Точение ∅50;

мин-1;

мин-1;

Переход 2: Точение ∅60;

мин-1;

мин-1;

Переход 3: Точение ∅65;

мин-1.

мин-1.

Корректировка частоты вращения фрезы n по паспорту станка

Фактическая частота вращения шпинделя:

=

800 мин-1;

=

800 мин-1;

=

630 мин-1;

=

630 мин-1;

=

500 мин-1.

=

500 мин-1.

Рассчитаем действительную скорость резания

(7.10)

(7.10)

Тогда

Переход 1: Точение ∅50;

м/мин;

м/мин;

Переход 2: Точение ∅60;

м/мин;

м/мин;

Переход 3: Точение ∅65;

м/мин.

м/мин.

Рассчитаем силу резания

,

(7.11)

,

(7.11)

где

- коэффициент, зависящий от обрабатываемого

материала [14];

- коэффициент, зависящий от обрабатываемого

материала [14];

=0,85;

=0,85;

-

коэффициент, зависящий от скорости

резания и переднего угла при точении

сталей твердосплавным инструментом

[14];

-

коэффициент, зависящий от скорости

резания и переднего угла при точении

сталей твердосплавным инструментом

[14];

=1,1;

=1,1;

- табличная величина силы резания

[14];

- табличная величина силы резания

[14];

=

350;

=

350;

Н

Н

Рассчитаем потребную мощность резания

Вт

(7.12)

Вт

(7.12)

Проверяем, достаточна ли мощность привода станка. У станка 16К20Ф3 Nшп=Nд*η=11*0,85=9,35кВт, 424Вт < 9,35кВт, т.е обработка возможна.

8. Нормирование технологических операций

Проведем определение технологических норм времени на технологическую операцию 025 Фрезерование. Т.к. производство является среднесерийным рассчитывается штучно-калькуляционное время

Рассчитаем основное технологическое время по формуле

,

(8.1)

,

(8.1)

где

-

длина участка врезания;

-

длина участка врезания;

=11мм;

=11мм;

-

длина обрабатываемой поверхности;

-

длина обрабатываемой поверхности;

=29мм;

=29мм;

-

длина участка перебега;

-

длина участка перебега;

=6мм;

=6мм;

-

число рабочих ходов;

-

число рабочих ходов; =1;

=1;

-

минутная подача инструмента.

-

минутная подача инструмента.

мм/мин

(8.2)

мм/мин

(8.2)

мин.

мин.

Определяем величину вспомогательного времени на выполнение операции

,

(8.3)

,

(8.3)

где

-

время на установку и снятие заготовки

[6];

-

время на установку и снятие заготовки

[6]; =0,063;

=0,063;

-

время на закрепление и открепление

заготовки [6];

-

время на закрепление и открепление

заготовки [6]; =0,024;

=0,024;

-

время на управление станком [6];

-

время на управление станком [6]; =0,01;

=0,01;

-

время на измерение и контроль детали

[6];

-

время на измерение и контроль детали

[6]; =0,4;

=0,4;

-

время холостых ходов [6];

-

время холостых ходов [6];

=0,14;

=0,14;

k – коэффициент, зависящий от типа производства [6]; k=1,85;

мин.

мин.

Оперативное время

мин

(8.4)

мин

(8.4)

Время организационно-технического обслуживания и перерывов

,

(8.5)

,

(8.5)

где

-

коэффициент, зависящий от типа оборудования

и типа производства [6]; П=8;

-

коэффициент, зависящий от типа оборудования

и типа производства [6]; П=8;

мин.

мин.

Рассчитаем величину штучного времени

мин

(8.6)

мин

(8.6)

Рассчитаем величину штучно-калькуляционного времени

где

-

подготовительно-заключительное время

на обработку партии заготовок [6];

-

подготовительно-заключительное время

на обработку партии заготовок [6];

=23

мин;

=23

мин;

n – количество заготовок в партии запуска; n =273 шт.

мин

мин

Заключение

1. В данной курсовой работе был проведен анализ служебного назначения детали в узле, анализ технологичности, сделан вывод, что деталь в целом технологична.

2. Проведено сравнение двух методов получения заготовки: методом горячей объемной штамповки и из проката. Выбрана заготовка, полученная методом штамповки, т.к. этот метод дешевле

3. Был разработан технологический маршрут обработки детали.

4. Была разработана операционная технология, рассчитаны припуски и операционные размеры детали и заготовки,

5. Определены режимы резания и нормы времени на все операции.

6. Разработаны МК, ОК и КЭ на все операции.

Список использованных источников литературы

1. Ходоревский М.Г. Технология автотракторостроения. Курсовое проектирование: [Учеб. Пособие для вузов]. – Х.: Изд. «Основа», 1992. – 120с.

2. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. Изд. 6-е. М.: Машиностроение, 1971.

3. Марочник сталей и сплавов (Под общ. Редакцией В.Г. Сорокина. –М.: Машиностроение, 1989. -640с.

4. ГОСТ 7505-89. Поковки штампованные. Допуски, припуски, кузнечные напуски. –М.: Изд-во стандартов, 1993.

5. Технология конструкционных материалов: Учебник для машиностроительных специалностей вузов/ А.М. Дальский, И.А. Арутбнова, Т.М. Барсукова и др.; Под общ. Ред. А.М. Дальского. – 2-е изд., перераб. И доп. – М.: Машиностроение, 1985. – 448 с., ил.

6. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. –Мн.: Выш. школа, 1983.

7. Данилевский В.В. Технология машиностроения –М.: Высш. школа, 1984 -416с.

8. Справочник технолога – машиностроителя. В 2-х т. Т.1./Под ред. А.Г. Косиловой – М.: Машиностроение, 1985. -685.

9. Справочник технолога – машиностроителя. В 2-х т. Т.2./Под ред. А.Г. Косиловой – М.: Машиностроение, 1985. -496.

10. Станочные приспособления: Справочник. В 2-х т./Под ред. Б.Н. Вардашкина, 1984

11. Справочник инструментальщика./Под. Ред. П.Н. Орлова. М.: -Машиностроение, 1987. -846с.

12. Контрольно-измерительные приборы и инструменты./С.А. Зайцев –М.: Академия, 2003. -464с.

13.Косилова А.Г. Точность обработки и припуски в машиностроении: Справочник технолога. – М.: Машиностроение, 1976. -288с.

14. Общемашиностроительные нормативы режимов резания: Справочник. В 2-х т./Под ред. А.Д. Локтева. – М.: Машиностроение, 1991.