Технология производства нитробензола

Министерство Образования и Науки РФ

Казанский Государственный Технологический Университет

Кафедра общей химической технологии

КУРСОВАЯ РАБОТА

по предмету: Технология химических производств

на тему:

Технология производства нитробензола

Казань 2008

Задание

Составить и описать технологическую схему производства нитробензола

Составить материальный баланс процесса

Рассчитать технологические и технико-экономические показатели

В основу расчета принять следующие реакции

C>6>H>6>+HNO>3>→C>6>H>5>NO>2>+H>2>O

C>6>H>5>NO>2>+HNO>3>→C>6>H>4>(NO>2>)>2>+H>2>O

Исходные данные:

|

Пропускная способность установки по бензолу,т/год: |

1000 |

|

Конверсия бензола % Концентрация бензола % масс |

40 99 |

|

Состав нитрующей смеси % масс

|

20 59.6 20.4 |

|

Массовое соотношение бензол: нитрирующая смесь |

1:4 |

|

Потери бензола % масс Количество денитробензола, % масс, от количества нитробензола |

4 2 |

Теоретическая часть

Производство нитробензола

Нитробензол (темп, пл, +5,7°, темп. кип. 210,9°) представляет собой нерастворимую в воде желтоватую жидкость с запахом горького миндаля; ядовит, как все нитросоединения.

Впервые нитрование бензола было осуществлено Митчерлихом. В промышленности оно было начато в 1847 г.

Нитрующую смесь для нитрования бензола до нитробензола составляли с таким расчетом, чтобы количество азотной кислоты лишь немного превышало теоретическое, а серную кислоту берут в таком количестве чтобы к концу процесса нитрования в отработанной кисоте содеожолсь около 70%

Нитрование проводится при 40°. Повышение температуры способствует образованию динитробензола.

Процесс нитрования можно проводить по периодической, и по непрерывной схеме.

При периодической процесс начинают с наполнения нитратора бензолом затем включают печку, подогревают бензол до 40 — 45° и постепенно вводят нитрующую смесь, регулируя поступление и охлаждение нитратора водой таким образом, чтобы поддерживать температуру процесса около 40°.

Закончив приливание нитрующей смеси, прекращают охлаждение и дают температуре подняться до 50°. При низкой температуре содержимое нитратора «выдерживают» около 1 часа, втечение этого времени реакция нитрования почти полностью заканчивается; остается всего около 1% непрореагировавшего бензола. После выдержки содержимое нитратора сливают или передавливают в сифонную трубку в отстойник-сепаратор, представляющий собой цилиндрический аппарат с коническим дном и мешалкой. В отстойнике продукты нитрования разделяются на два слоя: верхний— нитрообензольный и нижний—кислотный. Из отстойника отработанная кислота. содержащая 70—72% H>2>SO>4>, небольшое количество окисленных продуктов, окислов азота и растворенного и эмульгированного бензола, поступает в сборник. Сырой нитробензол промывают в отстойнике несколько раз холодной водой, а затем раствором соды.

Рисунок 1.Типовая схема процесса получения нитросоединений.

Исходное

вещество

H>2>SO>4>

HNO>3>

Мешка кислот

Нитрирующая смесь

Нитрирующая смесь

Нитрование

Отстаивание

отработанная Кислый

кислота нитропродукт

Экстракция

Исходное

Промытая

Исходное

Промытая

вещество

и отработ.

вещество

и отработ.

нитропродукт кислота

На денитрацию

и

Промывка

концентрирование

в

ода

ода

раствор

Nа>2>СО>3 >Промывные воды

Нитропродукт

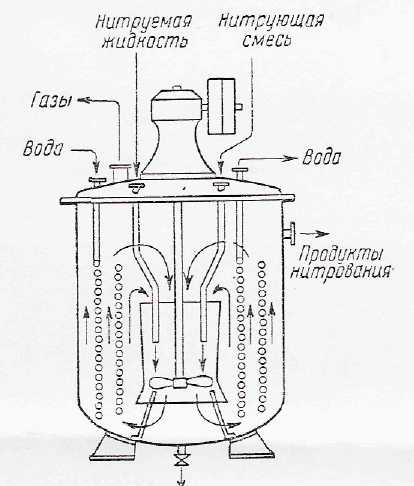

На крупных установках нитробензол получают непрерывным методом. В процессах непрерывного нитрирования бензола применяются нитраторы различных систем. Простотой, надежностью конструкции отличается нитратор с вертикальной циркуляцией реакционной массы (рисунок 2).

Такой нитратор представляет собой чугунный, или выполненный кислотоупорной стали котел с змеевиками и быстроходной пропеллерной мешалкой, помещенной внутри направляющего вертикального стального цилиндра. Бензол и нитрующая смесь непрерывно поступают через трубки в центральную часть нитратора смешиваются с его содержимым, скользят снизу вверх, омывая змеевики, а затем сверху вниз через направляющий цилиндр. Избыток реакционной смеси непрерывно отводится из штуцера в верхней части нитратора.

Рисунок 2. Нитратор непрерывного действия.

Для доведения реакции нитробензола до конца выходящую из нитратора реакционную смесь будут дополнительно выдерживать в цилиндрическом резервуаре с мешалкой (дозреватель). Остальные процессы отстаивание и промывка сырого нитробензола—также легко осуществляются по непрерывкой схеме.

Материальный баланс

C>6>H>6>+HNO>3>→C>6>H>5>NO>2>+H>2>O

C>6>H>5>NO>2>+HNO>3>→C>6>H>4>(NO>2>)>2>+H>2>O

Схема потоков:

C >6>H>6>;

>6>H>6>;

HNO>3>; H>2>SO>4>;

H>2>O;

C>6>H>6>;

HNO>3>; H>2>SO>4>;

H>2>O;

C>6>H>6>; HNO>3>; H>2>SO>4>;

H>2>O; C>6>H>5>NO>2>;

HNO>3>; H>2>SO>4>;

H>2>O; C>6>H>5>NO>2>;

примесь C>6>H>6>; примесь C>6>H>6>; C>6>H>4>(NO>2>)>2>;

Mr(C>6>H>6>)=12*6+6=78кг/кмоль;

Mr(HNO>3>)=1+14+16*3=63кг/кмоль;

Mr(H>2>SO>4>)=1*2+32+16*4=98кг/кмоль;

Mr(C>6>H>5>NO>2>)=12*6+5+14+16*2=123кг/кмоль;

Mr(C>6>H>4>(NO>2>)>2>)=12*6+4+14*2+16*4=168кг/кмоль;

Mr(H>2>O)=12+16=18кг/кмоль.

|

Приход |

Расход |

|||

|

кг/ч |

кмоль/ч |

кг/ч |

кмоль/ч |

|

|

C>6>H>6> |

113,014 |

1,449 |

65,13+4,521 |

0,835+0,058 |

|

HNO>3> |

91,324 |

1,45 |

55,818 |

0,886 |

|

примесь C>6>H>6> |

1,141 |

- |

1,141 |

- |

|

H>2>SO>4> |

272,146 |

2,777 |

272,146 |

2,777 |

|

H>2>O’ |

93,151 |

5,175 |

93,151 |

5,175 |

|

C>6>H>5>NO>2> |

- |

- |

67,404 |

0,548 |

|

C>6>H>4>(NO>2>)>2> |

- |

- |

1,368 |

0,008 |

|

H>2>O>(1)> |

- |

- |

10,008 |

0,556 |

|

H>2>O>(2)> |

- |

- |

0,144 |

0,008 |

|

Сумма: |

Σ>1>=570,776 |

Σ>2>=570,831 |

1. m>техн>(C>6>H>6>)=1000*1000/365/24=114,155кг/ч;

2. m>чист>(C>6>H>6>)=114,155*0,99=113,014кг/ч;

V>чист>(C>6>H>6>)=113,014/78=1,449кмоль/ч;

m>прим>(C>6>H>6>)=114,155-113,014=1,141кг/ч.

3. Потери бензола 4% масс.:

m>п>(C>6>H>6>)=113,014*0,04=4,521кг/ч;

V>п>(C>6>H>6>)=4,521/78=0,058кмоль/ч;

m (C>6>H>6>)=113,014-4,521=108,493кг/ч;

V (C>6>H>6>)=108,493/78=1,391кмоль/ч.

4. Полученного в целевой реакции нитробензола:

V (C>6>H>5>NO>2>)= V>пр>(C>6>H>6>), где V>пр>(C>6>H>6>) –

количество прореагировавшего бензола;

V>пр>(C>6>H>6>)=1,391*0,4=0,556кмоль/ч;

m>пр>(C>6>H>6>)=0,556*78=43,368кг/ч;

m (C>6>H>5>NO>2>)=0,556*123=68,388кг/ч.

5. Количество денитробензола от количества нитробензола 2% масс.:

m (C>6>H>4>(NO>2>)>2>)=68,388*0,02=1,368кг/ч;

V (C>6>H>4>(NO>2>)>2>)=1,368/168=0,008кмоль/ч.

6. Количество прореагировавшего нитробензола:

V>пр>(C>6>H>5>NO>2>)= V (C>6>H>4>(NO>2>)>2>)=0,008 кмоль/ч;

V>ост>(C>6>H>5>NO>2>)= V- V>пр>=0,556-0,08=0,548кмоль/час;

m>ост>(C>6>H>5>NO>2>)=0,548*123=67,404кг/ч.

7. Не прореагировавший бензол:

V>ост>(C>6>H>6>)= V- V>пр>=1,391-0,556=0,835кмоль/ч;

m>ост>(C>6>H>6>)=0,835*78=65,13кг/ч.

8. Общее количество нитрирующей смеси, поданной в реакцию:

m(смесь)= 4*m>техн>(C>6>H>6>)=4*114,155=456,62кг/ч.

9. Состав нитрирующей смеси:

m>всего>(HNO>3>)=456,62*0,2=91,324кг/ч;

V>всего>(HNO>3>)=91,324/63=1,45кмоль/ч;

m(H>2>SO>4>)=456,62*0,596=272,146кг/ч;

V(H>2>SO>4>)=272,146/98=2,777кмоль/ч;

m(H>2>O')=456,62*0,204=93,151кг/ч;

V(H>2>O')=93,151/18=5,175кмоль/ч.

10. Количество прореагировавшей азотной кислоты:

V>0>(HNO>3>)= V>1 >– V>2>, где V>1>- прореагировало с образованием целевого продукта – нитробензола, V>2> – на побочную реакцию.

V>2>(HNO>3>)= V>пр>(C>6>H>5>NO>2>)=0,008кмол/ч;

V>0>(HNO>3>)=0,556+0,008=0,564кмоль/ч;

11. Не прореагировало азотной кислоты:

V>ост>(HNO>3>)= V> >– V>0>=1,45-0,564=0,886кмоль/ч;

m>ост>(HNO>3>)=0,886*63=55,818кг/ч.

12. Количество образовавшейся воды:

V (H>2>O>(1)>)= V (C>6>H>5>NO>2>)=0,556кмоль/ч;

V (H>2>O>(2)>)= V (C>6>H>5>NO>2>)=0,008кмоль/ч;

m(H>2>O>(1)>)=0,556*18=10,008кг/ч;

m(H>2>O>(2)>)=0,008*18=0,144кг/ч.

Технологические и технико-экономические показатели процесса

1. Пропускная способность установки по всем видам сырья: 570,776кг/ч.

2. Конверсия по бензолу: 40%.

3. Фактический выход нитробензола:

Q>ф>= m(C>6>H>5>NO>2>)=67,404кг/ч;

4. Теоретический выход нитробензола:

Mr(C>6>H>6>) - Mr(C>6>H>5>NO>2>)

m>техн>(C>6>H>6>) - Q>т>

78 - 123

114,155 - Q>т>

Q>т>=114,155*123/78=180,014кг/ч;

5. Выход нитробензола на поданный бензол:

β= Q>ф>/Q>т>*100%=67,404/180,014*100%=37,44%.

6. Теоретический выход нитробензола на превращенный бензол:

Mr(C>6>H>6>) - Mr(C>6>H>5>NO>2>)

m>пр>(C>6>H>6>) - Q>т>

78 - 123

43,368 - Q>т>’

Q>т>’=43,368*123/78=68,388кг/ч;

7. Выход нитробензола на превращенный бензол:

β’= Q>ф>/Q>т>’*100%=67,404/68,388*100%=98,56%.

8. Расходные коэффициенты по сырью:

теоретические:

по бензолу:

γ>C6H6>т= Mr(C>6>H>6>)/ Mr(C>6>H>5>NO>2>)=78/123=0,634кмоль/кмоль;

по азотной кислоте:

γ>C6H6>т= Mr(HNO>3>)/ Mr(C>6>H>5>NO>2>)=63/123=0,512кмоль/кмоль;

фактические:

по бензолу:

γ>C6H6>ф= m>техн>(C>6>H>6>)/ m(C>6>H>5>NO>2>)=114,155/67,404=1,694кг/кг;

по азотной кислоте:

γ>C6H6>ф= m>техн>(HNO>3>)/ m(C>6>H>5>NO>2>)=456,62/67,404=6,77кг/кг;

Список литературы

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. Изд. 2-е, пер. М., «Химия», 2005, 736 с.

2. Юкельсон И.И. Технология основного органического синтеза. М.: «Химия», 2008, 846 с.

3. Общая химическая технология / Под ред. А.Г. Амелина. М.: «Химия», 2007, 400 с.

4. Расчеты химико-технологических процессов / Под ред. И.П. Мухленова. Л.:Химия, 2008, 300 с.