Проектирование технологического процесса механической обработки ступенчатого вала

Государственное образовательное учреждение

высшего профессионального образования

Московский государственный индустриальный университет

(ГОУ МГИУ)

Кафедра ИДО № 74 «Естественнонаучных и инженерно-технических дисциплин»

Курсовой проект

По дисциплине «Технологическое машиностроение»

на тему ««Проектирование технологического процесса механической обработки ступенчатого вала»

№ зачетной книжки № 07-3955-57 Задания № 55

Выполнил: студент группы №Ах07Э22п

Ф. И.О. студента: Бирюкова Е.К.

Проверил:

Султан-заде Назим Музаффар-аглы

Москва 2010

Оглавление

Введение

1. Служебное назначение изделия

2. Анализ технологичности конструкции изделия

3. Определение типа и организационной формы производства

4. Выбор способа получения заготовки

5. Выбор маршрута механической обработки

6. Выбор технологических баз

7. Выбор технологического оборудования, оснастки и средств автоматизации

8. Выбор припусков на механическую обработку

9. Расчет режимов резания и норм времени

10. Маршрутная технологическая карта

11. Эффективность предлагаемого технологического процесса

Литература

Введение

В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами труда изготовить деталь, машину в целом, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. От принятой технологии производства во многом зависит долговечность и надежность работы выпускаемой машины, а также экономичность ее эксплуатации.

Совершенствование технологического процесса изготовления детали и машины в целом способствует конструированию и использованию более совершенных машин, снижение их себестоимости, уменьшению затрат труда на их изготовление.

Совершенствование конструкций машин характеризуется ее, в соответствии современному уровню техники, экономичностью в эксплуатации, а также тем, в какой мере учтены возможности использования наиболее экономичных и производительных технологических методов ее изготовления, применительно к заданному выпуску и условиям производства.

Задание

Марка стали 45Х, твердость НВ 229, годовая программа выпуска N=1500, L=240-0,46, l1=145-0,4, l2=48-0,25, l3=14-0,18, l4=25-0,21, l5=58-0,30,

l6=89

-0,35, l7=39-0,25,

l8=54-0,30,

d1=86-0,035,

d2=69-0,03,

d3=47-0,025,

h1=10+0,15,

h2=10+0,15,

,

,

.

.

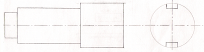

Рис. 1. Схема вала с данными задания.

1. Служебное назначение изделия

По конструктивным и технологическим признакам деталь относится к классу «Валы».

Служебное назначение ступенчатых валов – передача вращательных движений.

У цилиндра на максимальной окружности имеются две опорные шейки. Деталь не подвергается термической обработке (НВ 185…229). Фаски по поверхностям не предусмотрены, следовательно острые кромки следует притупить.

2. Анализ технологичности конструкции изделия

Для приведенного на рис. 1.1 вала можно сделать вывод его технологичности на следующих основаниях:

- вал достаточно жесткий (равножесткий) (l/d < 12);

- простая конфигурация детали облегчает выбор исходной заготовки;

- расположение шеек (ступеней) удобное для обработки;

- не имеет труднодоступных поверхностей;

- возможно применение стандартного отечественного оборудования режущего и измерительного инструмента;

- удобные базирующие поверхности при фрезеровании шпоночного паза и обточке вала (наружные поверхности шеек и торец, при токарной обработке – центровые отверстия и торец);

- шпоночные пазы открытые, легко доступные, размеры заданы от торца (базового торца);

- отсутствие термической обработки упрощает технологический процесс обработки;

- могут быть использованы стандартные зажимные приспособления на всех технологических операциях;

- контроль заданных параметров вала может осуществляться стандартными контрольно-измерительными приборами.

3. Определение типа и организационной формы производства

Ориентировочно тип производства можно определить по табл. 1.1.

Таблица 1.1.

|

Тип производства |

Годовой объем выпуска деталей в штуках |

||

|

Тяжелые (масса свыше 500 кг) |

Средние (масса от 30 до 500 кг) |

Легкие (масса до 30 кг) |

|

|

Единичное Мелкосерийное Среднесерийное Крупносерийное Массовое |

До 5 5-100 100-300 300-1000 Свыше 1000 |

До 10 10-200 200-500 500-5000 Свыше 5000 |

До 100 100-500 500-5000 5000-50000 Свыше 50000 |

Тип производства можно установить по коэффициенту серийности (Кс)

где tв – такт выпуска;

Тшт ср – среднее штучное время.

Величина такта выпуска рассчитывается по формуле:

(мин/шт),

(мин/шт),

где Fд – действительный годовой фонд времени работы оборудования (2070 час/смену);

N – годовая программа выпуска деталей.

Обычно считается, что коэффициент серийности определяет количество различных операций по обработке детали, закрепленных за одним станком в течении года: для массового производства Кс=1…2, для крупносерийного Кс=2…10, для серийного Кс=10…20, для мелкосерийного и индивидуального Кс>20.

Т. к. Кс=23,66 наше производство является мелкосерийным.

Для единичного и мелкосерийного производства обычно применяется непоточная форма производства.

4. Выбор способа получения заготовки

После получения чертежа детали и технических условий на ее изготовление, необходимо привести данные о материале детали по химическому составу и свести их в таблицу 4.1. и 4.2.

Деталь изготавливается из стали 45Х.

Химический состав стали 45Х

Содержание элементов в %

Таблица 4.1.

|

C |

Si |

Mn |

Cr |

|

0,41…0,49 |

0,10…0,37 |

0,50…0,80 |

0,80…1,10 |

Механические свойства стали 45Х

Таблица 4.2.

|

Марка стали |

|||||

|

в состоянии поставки |

после термической обработки |

||||

|

состояние |

Qв, МПа или НВ |

типовая термическая обработка |

Qв, МПа |

НВ |

|

|

45Х |

ОП |

НВ≤217 |

Отжиг 840-8700 Закалка 8400 Отпуск 5200 |

1050 |

179-229 |

Валы обычно изготавливаются из конструкционных и легированных сталей (типа 35, 40, 45, 30Х, 40Х, 45Х и т. д.)

В мелкосерийном производстве заготовки получают из горячекатаных или от холоднотянутых нормальных прутков.

Выбор метода получения исходной заготовки определяется типом производства.

Экономическое обоснование выбора метода получения исходной заготовки может осуществляться по различным методикам. Но в любом случае следует определить величину коэффициента использования материала заготовки по формуле:

где Мд – масса детали;

Мз – масса заготовки

В качестве метода получения заготовки используем горячую штамповку. Величина коэффициента получения заготовки:

Кис=0,65…0,85

Рис. 4.1.

5. Выбор маршрута механической обработки

Процесс изготовления вала состоит из следующих этапов:

- термообработка исходной заготовки (нормализация)

- подрезка торцев и зацентровка базовых (технологических) отверстий

- предварительная обработка, обтачивание наружных поверхностей, фрезерование шпоночных пазов

- термообработка

- окончательная обработка (шлифование, полирование)

6. Выбор технологических баз

В типовом технологическом процессе обработки деталей класса «Валы» (длиной более 120 м) предусмотрено обеспечение принципа постоянства баз за счет обработки вала в центрах. Поэтому первой операцией будет обработка торцев и выполнение центровых отверстий.

Схема базирования заготовки на фрезерно-центровальной операции (фрезеровать два торца одновременно и центровать два отверстия единовременно на двухстороннем фрезерно-центровальном полуавтомате последовательного действия МР71) представлена на рис. 6.1 а). Схема базирования заготовки на токарном станке 16К20 (точить диаметры d1, и d2) представлены на рис. 6.1 б).

Рис. 6.1. Схемы базирования заготовки

Рис. 6.2. Схемы установки заготовки для определения погрешности базирования при фрезеровании шпоночного паза

Рассмотрим варианты схем базирования заготовки при обработке шпоночного паза (рис. 6.2.). Для первого варианта (рис. 6.2 а). При установке заготовки в призмы погрешность базирования (еᵷ) будет определяться по формуле:

Для второго варианта (рис. 6.2 б) при установке заготовки на плоскость (в станочных тисках) погрешность базирования (еᵷ) будет равняться половине допуска на диаметр заготовки:

Для третьего варианта (рис. 6.2 в) при установке заготовки в центрах погрешность базирования (еᵷ) будет равняться (еᵷ=0), т. к. установочная и измерительная база совпадают. Следовательно, целесообразно выбирать третий вариант (рис. 6.2 в).

7. Выбор технологического оборудования, оснастки и средств автоматизации

На первой операции используется Фрезерно-центровальный полуавтомат Мод. МР-71. В качестве приспособления используются: тиски (принадлежность станка). В качестве вспомогательного инструмента: две оправки для торцевых фрез; два сверлильных патрона. Режущий инструмент: две торцевые фрезы; два центровочных сверла. Контрольно измерительный: линейка, штангенциркуль.

На второй операции используется токарный многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, возвращающийся в центр. В качестве вспомогательного инструмента: стойка для крепления резцов на суппорте. Режущий инструмент: два токарных проходных упорных резца и токарный прямой резец проходной. Контрольно-измерительный: предельные скобы для диаметральных реальных размеров; штангенциркуль для линейных размеров.

На третьей и четвертой операции используется токарно-винторезный станок мод. 16К20. В качестве приспособления используются: центр жесткий; поводок; центр вращающийся. Режущий инструмент: Токарный проходной упорный резец. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера.

На пятой операции используется Токарно-многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, вращающийся центр. В качестве вспомогательного инструмента: стойки для крепления резцов на суппортах. Режущий инструмент: два токарных проходных упорных резца; токарный проходной резец; два канавочных резца. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера.

На шестой и седьмой операции используется горизонтально-фрезерный станок, мод. 6М82Г. В качестве приспособления используется: специальное пневматическое тисочного типа. В качестве вспомогательного инструмента: оправка для фрезы. Режущий инструмент: фреза дисковая трехсторонняя. Контрольно-измерительный: калибр пазовый, шаблон.

8. Содержание раздела «Выбор припусков и операционных размеров»

Выбрав и обосновав метод получения исходной заготовки определяются размеры заготовки по формулам:

для валов d3=dq+zo

где d3 - диаметр заготовки вала,

zo – общий припуск на обработку

dq и Dq – диаметры вала и отверстия по чертежу детали.

d1 = 86 + 2 = 88 мм

d2 = 69 + 2 = 71 мм

d3 = 47 + 2 = 49 мм

9. Расчет режимов резания и норм времени

Нормирование товарной операции

Определение длины рабочего хода:

Lр.х.=Lр+Ln

где Ln = 2 мм – длина перебега

Lр – длина обрабатываемой поверхности заготовки (длина резания)

Lр.х.1=Lр1+Ln = 25 + 1 = 26 мм

Lр.х.2=Lр2+Ln = 126 + 1 = 127 мм

Lр.х.3=Lр3+Ln = 89 + 2 = 90 мм

Lр.х.4=Lр4+Ln = 86 + 2 = 88 мм

Lр.х.5=Lр5+Ln = 69 + 2 = 71 мм

Lр.х.6=Lр6+Ln = 47 + 2 = 49 мм

Назначение подачи суппорта на оборот шпинделя S0 мм/об:

S0 = 0,3 мм/об – для Lр.х.1, Lр.х.2, Lр.х.3

S0 = 0,15 мм/об – для Lр.х.4, Lр.х.5, Lр.х.6

Определение стойкости Тр мин, предположительно лимитирующих инструментов:

Тр = Тм x л

Тм = 60 мин. согласно приложениям

л – коэффициент времени резания, принимаем равную единице

Тр = 60 x 1 = 60

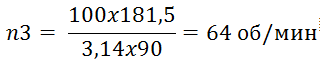

Расчет скорости резания V, м/мин, и частоты вращения шпинделя n, об/мин.

Vчерн. = Vтабл. x k1 x k2 x k3

Vтабл. = 165 м/мин; k1 = 1, k2 = 1

Тогда: Vчерн. = 165 x 1,1 x 1 x 1 =181,5 м/мин

Vчист. = Vтабл. x k1 x k2 x k3

Из приложений:

Vтабл. = 220 м/мин; k1 = 1, k2 = 1

Тогда: Vчист. = 220 x 1,1 x 1 x 1 =242 м/мин

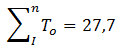

Расчет основного времени Т0:

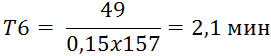

Определение режимов резания и норм времени при фрезеровании шпоночных пазов.

Определение длины рабочего хода:

Lр.х.1 = Lp + Ln = 58 + 14 = 72 мм

Lp = 58 мм

Ln = 14 мм

Lр.х.2 = Lp2 + Ln2 = 95 + 14 = 109 мм

Lp2 = 95 мм

Ln = 14 мм

Назначение подачи на зуб фрезы:

S0 = SzxZ

S0 = 0,1x4 = 0,4 об/мин

Определение стойкости Тр= 40 мин

Расчет скорости резания V, мин/мин

V = Vтабл. x k1 x k2 x k3

Vтабл. = 29 об/мин; k1 = 1,1 k2 = 1,15 k3 = 0,85

Тогда V = 29 x 1,1 x 1,15 x 0,85 =31,182 м/мин

Число оборотов n

Расчет минутной подачи Sм:

Sм = S0 x n = 0,4 x 993,057 = 397,222 об/мин

Расчет основного времени То:

10. Маршрутная технологическая карта

Таблица 10.1

Маршрутный план обработки ступенчатого вала на автоматизированной линии.

|

№ операции |

Наименование и содержание |

Оборудование |

Приспособление |

Инструмент |

Схема базирования детали |

||

|

Вспомогательный |

Режущий |

Контрольно-измерительный |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

05 |

Фрезерно-центровальная. Фрезеровать торцы начисто и зацентровать с 2 сторон |

Фрезерно-центровальный полуавтомат Мод. МР-71 |

Тиски (принадлежности станка) |

2 оправки для торцевых фрез; 2 сверлильных патрона |

2 торцевые фрезы; 2 центровочных сверла |

Линейка, штангенциркуль |

|

|

10 |

Автоматная токарная. Обточить длинную часть вала начерно |

Токарный многорезцовый полуавтомат мод. 1А730 |

Поводковый патрон с плавающим центром; возвращающийся в центр |

Стойка для крепления резцов на суппорте |

2 токарных проходных упорных резца и токарный прямой проходной резец |

Предельные скобы для диаметральных реальных размеров; штангенциркуль для линейных размеров |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

15 |

Токарно-винторезная. Обточить короткую часть вала начерно |

Токарно-винторезный станок мод. 16К20 |

Центр жесткий; поводок; центр вращающийся |

Токарный проходной упорный резец |

Предельная скоба для диаметрального размера; штангенциркуль для линейного размера |

|

|

|

20 |

Токарно-внторезная. Обточить короткую часть вала начисто |

Токарно-винторезный станок мод. 16К20 |

Центр жесткий; поводок; центр вращающийся |

Токарный проходной упорный резец. Резец канавочный |

Предельная скоба для диаметрального размера; штангенциркуль для линейного размера |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

25 |

Автоматная токарная. Обточить длинную часть вала начисто |

Токарно-многорезцовый полуавтомат мод. 1А730 |

Поводковый патрон с плавающим центром, вращающийся центр |

Стойки для крепления резцов на суппортах |

2 токарных проходных упорных резца; токарный проходной резец; 2 канавочных резца |

Предельная скоба для диаметрального размера; штангенциркуль для линейного размера |

|

|

30 |

Горизонтально-фрезерная. Фрезеровать шпоночный паз на короткой части вала |

Горизонтально-фрезерный станок, мод. 6М82Г |

Специальное пневматическое тисочного типа |

Оправка для фрезы |

Фреза дисковая трехсторонняя |

Калибр пазовый; шаблон |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

35 |

Горизонтально-фрезерная. Фрезеровать шпоночный паз на длинной части вала |

Горизонтально-фрезерный станок, мод. 6М82Г |

Специальное пневматическое тисочного типа |

Оправка для фрезы |

Фреза дисковая трехсторонняя |

Калибр пазовый; шаблон |

|

11. Эффективность предлагаемого технологического процесса

Предложенный в работе технологический процесс полностью отвечает поставленным требованиям для заданной программы выпуска деталей. Он является экономически выгодным при мелкосерийном производстве.

Литература

1. Аверьянов О.И., Клепиков В.В. «Режущий инструмент» Учебное пособие. М: МГИУ, 2007, 144 с.

2. Горбацевич А.Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения:- 4-е изд., перераб. и доп.- Выш. школа, 1983, ил.

3. Гжиров Р.И. Краткий справочник конструктора: Справочник - М.: Машиностроение, Ленинград, 1983год.

4. Клепиков В.В., Порошин В.В., Голов В.А. «Качество изделий» Учебное пособие. М: МГИУ , 288с.

5. Михайлов А.В. Методическое указание «Определение операционных размеров механической обработки в условиях серийного производства» Тольятти, 1992год.

6. «Основы технологии машиностроения» Учебник. М: Машиностроение «станки» Колесов И.М. 1997, 592 с.

7. «Основы автоматизации машино-строительного производства» Учебник. Издание 3-е. Под редакцией Ю.М. Солоницева М: Высшая школа 2001, 312с.

8. «Проектирование технологий машиностроения на ЭВМ» Учебник. Под редакцией О.В. Таратынова М: МГИУ, 2006, 5/9 с.

9. Справочник технолога машиностроителя./ Под редакцией А.Г. Косиловой, Р. К. Мещерякова. – М .: Машиностроение, 1985.- Т.1,2.

10. Справочник конструктора-машиностроителя/ Анурьев В.И., - М.: Машиностроение, 2001. – Т.1,2,3.

11. Таратынов О.В., Клепиков В.В., Ашкиназий Я.М. «Проектирование гибких технологических систем с применением ЭВМ» Учебное пособие. М:МГИУ, 2006, 118 с.

12. «Технология машиностроения» Учебник в 2х томах. Под редакцией А.М. Дальского М:МГТУ им Н.Э. Баумана, 1997, 564 с.