Автогрейдер ДЗ-122 с дополнительным оборудованием для профилировки откосов

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Пермский государственный технический университет

Курсовая работа

Автогрейдер ДЗ-122 с дополнительным оборудованием для профилировки откосов

Пермь 2010

Содержание

Введение

Патентный поиск

Определение основных параметров автогрейдера

Тяговый расчёт автогрейдера

Расчёт на прочность оборудования автогрейдера

Расчёт основной рамы

Расчёт тяговой рамы

Расчёт отвала

Расчёт механизмов управления рабочим оборудованием автогрейдера

Механизм подъёма отвала

Механизм поворота отвала

Механизм изменения угла резания отвала

Механизм выдвижения отвала

Механизм выноса тяговой рамы в сторону

Расчёт автогрейдера на устойчивость

Расчёт продольной устойчивости

Расчёт поперечной устойчивости

Расчёт производительности автогрейдера

Техника безопасности

Список литературы

Введение

Автогрейдеры представляют собой самоходные планировочно-профилировочные машины, основным рабочим органом которых является полноповоротный грейдерный отвал с ножами, установленными под углом к продольной оси автогрейдера. Отвал размещён между передним и задним мостами пневмоколёсного ходового оборудования. При движении автогрейдера ножи срезают грунт и отвал сдвигает его в сторону.

Автогрейдеры применяют для планировки и профилирования дорог, сооружения высоких насыпей и профильных выемок, отрывки дорожного корыта и распределения в нём каменного материала, зачистки дна каналов, планировки территорий, засыпки траншей, рвов, канав и ям, а также очистки дорог, строительных площадок, городских магистралей и площадей от снега в зимнее время. Автогрейдеры используются на грунтах I …III категорий. При работе автогрейдер совершает ряд последовательных проходов: резание грунта, его перемещение, разравнивание и планировка поверхности сооружения. Современные автогрейдеры конструктивно подобны и выполнены в виде самоходных трёхосных машин с полноповоротным грейдерным отвалом, с механической или гидромеханической трансмиссией и гидравлической системой управления рабочими органами.

Автогрейдеры могут быть использованы для киркования грунта и изношенного полотна автомобильных дорог, а также для перемешивания грунтов с добавками и вяжущими материалами на полотне дороги. Все рабочие операции автогрейдеры осуществляют при продольных проходах машин с помощью основного рабочего оборудования – отвала с различными приспособлениями (уширителем, удлинителем, откосником, кюветоочистителем) и навесного оборудования (бульдозерного отвала, кирковщика, снегоочистителя, смесителя и пр.)

Автогрейдер состоит из следующих основных частей: длинной и выгнутой в средней части основной рамы, служащей для установки на ней всех механизмов автогрейдера и опирающейся сзади на заднюю тележку, снабжённую балансирами с ведущими колёсами, а спереди на переднюю ось с управляемыми колёсами; двигателя, закреплённого сверху рамы над задней тележкой; трансмиссии, передающей вращение от двигателя к ведущим колёсам, гидронасосам и пр.; отвала, расположенного в пространстве под выгнутой узкой в плане частью рамы, называемой хребтовой балкой, на специальной тяговой раме, закреплённого с помощью сферического шарнира на концевой части хребтовой балки над передней осью и двух гидроцилиндров подъёма отвала, установленных на кронштейнах с двух сторон хребтовой балки в её самой приподнятой части; кабины с органами и пультом управления и сиденьем машиниста; дополнительного оборудования (отвала бульдозера, кирковщика и др.) с гидроцилиндра для их привода; капота с откидными стенками, закрывающего двигатель, и электоросистемы сигнализации и освещения.

Над тележкой удачно скомпонованы двигатель с системами его запуска и радиатором охлаждения, закрытыми капотом; элементы трансмиссии и кабина со всем оборудованием. При такой компоновке создаётся полезная нагрузка на ведущие колёса и , кроме того, из кабины машиниста открывается достаточно хороший обзор по ходу машины и на всё зону расположения отвала, что позволяет машинисту автогрейдера непосредственно наблюдать за самим процессом обработки грунта на дороге при любых положениях отвала в пространстве. Расположение ведущих колес задней тележки непосредственно под двигателем и под кабиной машиниста с расположенными внутри органами управления, позволяет также удачно скомпоновать трансмиссию, сделать несложной систему управления ею.

С целью повышения поперечной устойчивости на наклонных поверхностях на автогрейдерах предусмотрен наклон передних колёс, осуществляемый с помощью специально механизма. Благодаря наклону передние колёса всегда занимают вертикальное положение на уклонах, и поэтому машина более устойчива против поперечного опрокидывания.

На автогрейдере применена гидромеханическая трансмиссия, в которой вместо муфты сцепления установлен гидротрансформатор, позволяющий автоматически в широких пределах менять крутящий момент на колёсах и их скорость в зависимости от возникающего на колёсах сопротивления. Это упрощает механическую часть трансмиссии, улучшает условия труда машиниста, тяговые свойства автогрейдера и его проходимость, снижает динамические нагрузки в трансмиссии. Применение гидротрансформатора повышает производительность автогрейдера, особенно при тяжёлых режимах работы, хотя несколько удорожает конструкцию автогрейдера.

Патентный поиск

Анализируя изобретения, решаю остановиться на дополнительном отвале, установленном на раме автогрейдера ссади, в качестве навесного оборудования для профилировки откосов. Благодаря дополнительному отвалу увеличивается производительность автогрейдера; можно уменьшить количество проходов при профилировании за счёт выполнения сразу двух операций: профилировки поверхности дороги и откоса или сразу двух полос дороги. Увеличение сопротивления резания позволяет использовать мощность двигателя более полно.

Определение основных параметров автогрейдера

Техническая характеристика автогрейдера ДЗ-122:

Тип автогрейдера средний

Мощность двигателя, кВт 99

Размеры отвала, м

длина 3,72

высота 0,62

Угол наклона отвала, град 40…90

Угол резания, град 30…70

Угол поворота отвала, град 360

Вынос отвала в сторону, м 0,81

Высота подъёма отвала, м 0,4

Колёсная формула 1х2х3

Давление в гидроприводе, МПа 10

Колея колёс, м:

передних 2,0

задних 2,0

База, м 5,83

Радиус поворота, м 14

Тип трансмиссии гидромеханическая

Дорожный просвет, м 0,4

Скорости передвижения, км/ч:

вперёд 7,4…43

назад 7,7…25,2

Габаритные размеры, мм:

длина 9450

ширина 2500

высота 3500

Эксплуатационная масса, т 14,7

Определение основных параметров автогрейдера

К основным параметрам и размерам автогрейдера относятся: масса, длина и высота отвала, боковой вынос отвала, дорожный просвет и заглубление отвала, угол резания ножа, углы захвата наклона отвала, калёсная база, колея передних и задних колёс, колёсная формула.

Определим оптимальную силу тяжести автогрейдера по заданным площади поперечного сечения кювета автодороги и необходимому для создания земляного полотна числу проходов:

где m – коэффициент, учитывающий неравномерность сечений стружки при последовательных проходах, m = 1,35

S –площадь сечения треугольного кювета, S = 2,25h>k>2 = 2.25 . 0.62 = 0.81м2

k – удельное сопротивление грунта резанию, k = 130 кПа

ψ – коэффициент учитывающий колёсную формулу автогрейдера,

ψ = 0,75 при формуле 1х2х3

φ>сц> – коэффициент сцепления при буксовании колёс, φ>сц> = 0,75

n – число проходов при устройстве земляного полотна в нулевых

отметках, для грунтов II категории n = 4

Сила тяжести автогрейдера, приходящаяся на его задний мост:

где G = 105,3кН – вес автогрейдера

Сила тяжести автогрейдера, приходящаяся на его передний мост:

Сцепной вес автогрейдера (вес, приходящийся на ведущие колёса):

где ψ>1> – коэффициент, определяемый колёсной схемой автогрейдера, дл схемы 1х2х3 ψ>1> = 0,7…0,75

Необходимая при рабочем режиме мощность двигателя:

где N>пол> – полезная мощность, кВт:

где V>ф> =4 км/ч – фактическая скорость перемещения машины

N>дв >– мощность затрачиваемая на перекатывание:

N>букс >– мощность затрачиваемая на пробуксовку:

k>1> = 1 - коэффициент учитывающий уменьшение мощности двигателя в

условиях неустановившейся нагрузки.

ή = 0,76 – КПД трансмиссии, для гидромеханической трансмиссии

Мощность двигателя, определяемая для транспортного режима:

где f = 0,04 – коэффициент сопротивления качению

V>max>> >– максимальная скорость движения автогрейдера

Из найденных двух значений мощности выбираем максимальную и используем её в расчётах. Найденная максимальная мощность совпадает с номинальной рассчитываемого автогрейдера.

Длина отвала:

где m>а> – масса автогрейдера, m>а> = G/g = 105,3/9,81 = 10,7 т

Высота отвала:

Радиус кривой отвала:

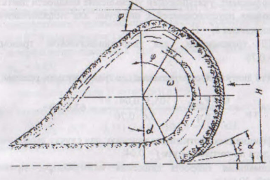

В поперечном сечении профиль отвала обычно очерчивается по дуге окружности (рис.1). При таком профиле стружка вырезаемого грунта, перемещаясь по отвалу вверх, поворачивается на нём в направлении его движения и, дойдя до верхней кромки отвала, рассыпается или опрокидывается перед ним, образуя призму грунта.

Рис.1 Поперечный профиль отвала

Чтобы исключить пересыпание грунта за отвал, угол опрокидывания ψ принимают равным 65…70°. При установки углов должно быть обеспечено равенство

ά + ώ + ψ = π

т.е. ώ = π – ά – ψ = 180° - 50° - 65° = 65°

База автогрейдера выбирается из условия возможности разворота отвала (рис.2).

рис.2 Ходовое устройство автогрейдера

где L – база трёхосного автогрейдера

L>1> – база двухосного автогрейдера:

L>отв> = 3,72м – длина отвала

b= 2,0м – колея автогрейдера

Δ = 0,055м – минимальный зазор между отвалом и колесом

D = 1,2м – внешний диаметр шины

Δ’ = 0,6м – минимальный зазор между задними колёсами

Размеры b и L>отв> и связанного с ними радиуса поворота R автогрейдера (рис.2) выбираю такими, чтобы машина имела наименьшие размеры. Однако наличие наименьших величин обуславливается следующим. Устойчивость движения автогрейдера при вырезании стружки с наибольшей шириной захвата обеспечивается, если колёса автогрейдера идут по краям забоя.

Тяговый расчёт автогрейдера

В процессе работы автогрейдера возникают различного характера и разной величины силы сопротивления его движению.

Для определения сопротивлений, возникающих в рабочем режиме при резании и перемещении грунта автогрейдером определённого типа, должны быть известны род грунта и его характеристики, размеры отвала и углы его установки, вес автогрейдера.

Тяговый расчёт автогрейдера позволяет оценить возможности тягача при транспортировании грунта с подрезанием стружки. Для нормального протекания процессов резания, перемещения грунта или планирования поверхностей необходимыми являются условия ∑W ≤ Т>н> и ∑W ≤ Т>φ>, где Т>н> – номинальное значение силы тяги автогрейдера на используемой передаче:

где ή>Т> – КПД трансмиссииб V = 4 км/ч = 1,1м/с – скорость движения

Предельное значение тягового усилия по сцеплению с грунтом:

где G>сц> = G ψ>1> = 105,3 . 0,75 = 79 кН – сцепной вес

φ>сц> = 0,6 – коэффициент сцепления колёс с грунтом

Суммарное сопротивление копанию автогрейдером:

где W>1> – сопротивление грунта резанию,

где К = 15кПа – удельное сопротивление грунта резанию

F>ст> - площадь поперечного сечения вырезаемой стружки грунта при резании полной длиной отвала,

F>ст> = L>отв>h = 3,72 . 0,16 = 0,6м2

W>2> – сопротивление перемещению призмы грунта

где μ>2> = 0,5 – коэффициент внутреннего трения грунта

G>пр> = γ>гр>gV>пр> = 1800 . 9,81 . 0,62 = 10948Н = 11кН

V>пр> – объём призмы перед отвалом с учётом, что длины ножа погружены в грунт для резания

где К>р> = 1,2 – коэффициент разрыхления грунта

h = 0,16м – толщина стружки

δ = 40° - угол естественного откоса грунта

W>3> - сопротивление перемещению стружки грунта вверх по отвалу:

где μ>1> =0,9 – коэффициент трения грунта по отвалу

ά = 50° - угол резания ножа

W>4> - сопротивление перемещению стружки грунта вдоль по отвалу:

W>5> – сопротивление перекатыванию колёс:

W>6> – сопротивление от преодоления подъёма

Сопротивление от сил инерции W>7> считают равными нулю, так как принимают, что движение автогрейдера происходит без ускорения и без переключения скоростей, т.е. при установленном движении. Тогда полное сопротивление:

Проверим, соблюдается ли условия ∑W =42,6 кН ≤ Т>н> =61,6кН и ∑W = 42,6 кН ≤ Т>φ> = 47,4 кН

При установке дополнительного отвала тяговая характеристика изменится:

где G>гр+отв> – вес автогрейдера и дополнительного отвала (3468Н)

где

где G>пр> = γ>гр>gV>пр> = 1800 . 9,81 . 0,54 = 9535,3Н = 9,5кН

Проверим, соблюдается ли условия

∑W =49 кН ≤ Т>н> =61,6кН и

∑W = 49 кН ≤ Т>φ> = 49 кН

Условие соблюдается, значит, данный автогрейдер подходит для работ в выбранных условиях.

Расчёт на прочность оборудования автогрейдера

Расчёт основной рамы

Первое расчётное положение. В первом расчётном положении, соответствующем нагрузкам, возникающим в процессе нормальной эксплуатации автогрейдера, наиболее неблагоприятные условия возникают в конце зарезания, когда отвал режет грунт одним концом, опущннам настолько, что передний мост вывешен и упирается в край кювета, задние колёса буксуют на месте, работа производится на поперечном уклоне с углом λ = 16°.

В этих условиях основная рама оказывается максимально нагруженной нормальными нагрузками (рис.3). В центре тяжести автогрейдера сосредотачивается сила его веса и равнодействующая сил инерции, которая раскладывается на состовляющие, так как автогрейдер работает на уклоне. Первая, равная G cosλ, действует перпендикулярно опорной поверхности, а вторая, G sinλ, - параллельно ей.

Координаты Н(м) и l(м) центра тяжести современных автогрейдеров приблизительно определяют из соотношений:

где r>с> – статический радиус колеса, r>с> = 0,93 r>к> = 0,93 . 0,6 = 0,56м

Рис.3 Схема сил, действующих на автогрейдер в первом расчётном положении

В центре тяжести автогрейдера помимо его веса сосредотачивается равнодействующая инерционных сил

где К>д> = 1,5 – коэффициент динамичности

θ>max> = 0,85 – максимальный коэффициент использования сцепного веса машины

G>2> = 73,7кН – сила тяжести автогрейдера, приходящейся на задний мост

В точке О, которой обозначен конец режущей кромки ножа отвала, сосредотачиваются усилия Р>х>, Р>y> и Р>z>, возникающие в результате сопротивления грунта резанию.

В точках О’>2 >и О’’>2>, соответствующих проекциям середин балансиров на опорную поверхность, действуют вертикальные реакции задних правых и левых колёс Z>2п> и Z>2л>, свободные силы тяги X>2п> и X>2л> и боковые реакции Y>2п> и Y>2л>

Боковые реакции

Y>2п> = Y>2л> = 0,5G sinλ = 0.5 . 105,3 . sin 16° = 14.5кН

В точке О>3>, в которой передний мост касается кювета, возникает боковая реакция Y>1>

Составим систему уравнений равновесия:

∑X = 0: X>2п> + X>2л> + Р>и> – Р>x> = 0;

∑Y = 0: Y>2>>п> + Y>2>>л> - G sinλ – P>y> + Y>1> = 0;

∑Z = 0: Z>2>>п> + Z>2>>л> – Gcosλ + P>z> = 0;

∑М>x> = 0: Gcosλ b/2 - Z>2>>п> b - G sinλH = 0;

∑М>y> = 0: P>z> L>1> – Gcosλl – P>и> Н = 0;

∑М>z> = 0: (Y>2>>п> + Y>2>>л>)L>1> + X>2>>л> b + P>и> b/2 + G sinλ(L>1>-l) – Y>1>(L – L>1>) = 0;

Определим неизвестные силы и реакции Р>x>, P>z>, Z>2п> и Z>2л> из уравнений равновесия, используя систему уравнений:

Силы тяги правого и левого задних колёс могут быть выражены через вертикальные реакции

X>2п> = Z>2п> Θ>max> = 22,2. 0,85= 18,9 кН

X>2л> = Z>2л> Θ>max> = 35,2 . 0,85 = 29,9 кН

Зная X>2п> и X>2л>:

Р>y>> >= Y>2п> + Y>2л> - G sinλ + Y>1> = 14,5 + 14,5 – 105,3sin16° + 137.6 = 137,6кН

Далее необходимо найти усилия, действующие в т. О>4> – шаровом шарнире тяговой рамы, служащем опорой для правой части основной рамы. Левой частью основная рама двумя точками, соответствующими точкам О’>2 >и О’’>2>, опирается на задний мост, а средней частью – на систему подвески тяговой рамы.

Считая детали подвески тяговой рамы расположенными в одной плоскости Q (рис.4), можно рассматривать пересечение этой плоскости с основной рамой как место заделки последней, являющееся опасным расчётным сечением. Для упрощения расчёта принимают, что тяги подвески находятся в вертикальной плоскости Q’, хотя в действительности плоскость Q, в которой они расположены, наклонена к вертикали под небольшим углом ά. Принятое допущение несколько увеличит получаемые значения усилий Z>4, >Y>4>, X>4> действующих на шаровой шарнир и , следовательно, приведёт к увеличению запаса надёжности.

Из уравнений моментов, составленных относительно осей y’ и z’, лежащих в плоскости Q’, проходящей через точку О>4> и перпендикулярной к оси О’>4> О>4>, находим усилия Z>4 >и Y>4>

Рис.4 Схема сил, действующих на шаровой шарнир тяговой рамы в первом расчётном положении

Усилие Х>4> находим из уравнения ∑X = 0, откуда Х>4> = Р>4> = 92,6 кН.

Определив все силовые факторы основной рамы в первом расчетном положении, можно посчитать возникающие в ней напряжения.

На рис.5 показана схема нагружения основной рамы в первом расчетном положении. Пользуясь этой схемой, определяем изгибающие моменты, действующие в опасном сечении I-I.

Рис.5 Схема нагружения основной рамы в первом расчетном положении

Слева от сечения I-I (со стороны моста):

Справа от сечения I-I (со стороны переднего моста):

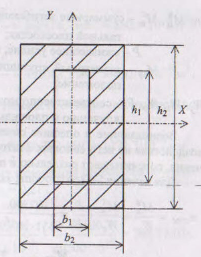

Необходимо выбрать поперечное сечение и определить его геометрические характеристики – моменты сопротивления и площадь поперечного сечения (Рис.6).

Также следует выбрать материал и наити допускаемое напряжение. Допускаемое напряжение равно отношению предельного напряжения к коэффициенту запаса, равному 1,1…1,5

Выбираем нестандартный профиль бруса с размерами поперечного сечения b>1>=160мм, b>2>=180мм, h>1>=200мм, h>2>=240мм.

Площадь и моменты инерции прямоугольного поперечного сечения определяют:

Рис.6 Поперечное сечение

Полярный момент инерции прямоугольного сечения вычисляем:

где ά>1> и ά>2> – коэффициенты, зависящие от отношения сторон прямоугольного сечения.

Выбираю материал – сталь 40Х с σ = 650МПа и рассчитываю допускаемое напряжение:

[σ] = σ>пр>/К>3>, [σ] = 650/1,2 = 541,7 МПа

Зная геометрические размеры сечения и его форму, можно посчитать возникающие в нём максимальные напряжения σ:

где σ>сум> – суммарное напряжение от изгиба и растяжения-сжатия

τ – напряжение от кручения

где М>и>в, М>и>г – суммарные изгибающие моменты в вертикальной и горизонтальной плоскостях, Р – сжимающее усилие, кН

М>кр> – суммарный крутящий момент, действующий на расчётное положение

W>y>, W>z>, W>p>, F – моменты сопротивления сечения изгибу и кручению и площадь этого сечения

Возникающие в опасном сечении I-I основной рамы напряжения от воздействия на него силовых факторов, действующих слева и справа от сечения, подсчитывают раздельно и принимают в расчёт наибольшее.

Для сечения I-I (со стороны заднего моста):

Тогда максимальное напряжение для сечения I-I со стороны заднего моста:

Для сечения I-I (со стороны переднего моста):

Тогда максимальное напряжение для сечения I-I со стороны переднего моста:

Максимальные напряжения со стороны переднего моста, и со стороны заднего моста превышают допускаемое напряжение,

Для выполнения условий прочности увеличивают толщину стенки поперечного сечения или меняют материал на более прочный и в результате при b>1>=160мм, b>2>=210мм, h>1>=200мм, h>2>=250мм получаем площадь и моменты инерции прямоугольного поперечного сечения:

Полярный момент инерции прямоугольного сечения вычисляем:

Для сечения I-I (со стороны заднего моста):

Тогда максимальное напряжение для сечения I-I со стороны заднего моста:

Для сечения I-I (со стороны переднего моста):

Тогда максимальное напряжение для сечения I-I со стороны переднего моста:

Условие выполняется, значит выбранное сечение удовлетворяет условиям прочности и может быть использовано в рабочем оборудовании.

Второе расчётное положение. Во втором расчётном положении на автогрейдер действуют случайные нагрузки, возникающие при встрече его с непреодолимым препятствием. Наиболее неблагоприятные условия при этом складываются, когда наезд на препятствие происходит краем выдвинутого в сторону отвала при движении автогрейдера по горизонтальной поверхности на максимальной рабочей скорости с малым пробуксовыванием ведущих колёс, что имеет место при работах по разравниванию и перемещению грунта.

При внезапной встрече конца отвала с жёстким препятствием происходит их соударение, что приводит к возникновению дополнительной динамической нагрузки на основную раму.

При расчёте на прочность рабочего оборудования принимают, что масса и жесткость препятствия во много раз превышает массу и жёсткость автогрейдера. Тогда дополнительную динамическую нагрузку на автогрейдер определяют только массой и жёсткостью последнего, а также скоростью столкновения и подсчитывают:

где v – скорость автогрейдера в момент встречи с препятствием

G>сц> – вес автогрейдера с оборудованием, G>сц> = 82468 Н

g – ускорение свободного падения

С – суммарная жёсткость автогрейдера

здесь С>1> = 120кНм – жесткость металлоконструкции автогрейдера, зависящая от величины сцепного веса

Н>отв> = 0,62м – высота отвала

L>отв> = 3,72м – длина отвала

С>2> = 2С>ш> = 2 . 45 = 90кН/м – суммарная жёсткость передних колёс

На рис.7 показана схема сил, действующих на автогрейдер во втором расчётном положении. В центре тяжести сосредотачиваются сила веса автогрейдера и дополнительная динамическая нагрузка. В точке О контакта отвала с препятствием действуют усилия Р>х> и Р>у>, а Р>z> = 0, так как резание грунта не производится. В условных точках О>2> и О>3> действуют боковые усилия Y>2> и Y>1>

Рис.7 Схема сил, действующих на автогрейдер во втором расчётном положении

Возникающие вертикальные реакции на задний и передний мосты обозначены соответственно через Z>2> и Z>1>. Эти реакции с учётом динамической нагрузки определяют из уравнений моментов, составляемых относительно точек О>2> и О>3>:

где G>1> и G>2>

– соответственно силы тяжести,

приходящиеся на передний и задний мосты

( )

)

Размеры а>1> = 0,5м; с’ = 0,87м; l>1> = 2,6м; l>2> = 3,2м; n’ = 0,9м снимаем с чертежа.

Остальные неизвестные силы определяем, составляя следующие уравнения равновесия:

∑X = 0: X>2п> + X>2л> + Р>и> – Р>x> = 0;

∑Y = 0: Y>1> – P>y> – Y>2> = 0;

Принимая

X>2п> = X>2л

>

,

Y>1> = Z>1>Θ>max>

,

Y>1> = Z>1>Θ>max>

получаем:

Z>2>Θ>max> + Р>и> – Р>x> = 0

Z>1>Θ>max> - Y>2> - P>y> = 0

Решая эти уравнения относительно неизвестных членов, находим

P>y> = Z>1>Θ>max> - Y>2> = 41,1 . 0,85 – 7,7 = 27,2кН

Р>x> = Z>2>Θ>max> + Р>и> = 64,2 . 0,85 + 34 = 87,9кН

X>2п> = X>2л

>

Y>1> = Z>1>Θ>max> = 41,1 . 0,85 = 34,9кН

В момент внезапной встречи с жёстким препятствием ведущие колёса автогрейдера, начинают полностью пробуксовывать, развивая суммарную силу тяги Х>2>

X>2> = X>2п> + X>2л> = 27,3 +27,3 = 54,6кН

Рис.8 схема сил, действующих на шаровой шарнир тяговой рамыво втором расчётном положении

Пользуясь приведённой на рис.8 для второго расчётного положения схемой сил, действующих на шаровой шарнир тяговой рамы, определяем возникающие в этом шарнире усилия Х>4>, Y>4>, Z>4>:

∑X = 0: Х>4> – Р>x> = 0, Х>4> = Р>x> = 87,9кН

,

,

,

,

Рис.9 Схема нагружения основной рамы во втором расчётном положении

Схема нагружения основной рамы во втором расчётном положении на рис.9. Точка Е на схеме обозначена условная точка приложения динамической нагрузки от масс, приходящихся на задние мосты. Координаты К для точки Е определяются из соотношения:

Точкой приложения суммарной силы тяги Х>2> и реакции Z>2> показана средняя точка О>2> условной оси задних мостов. В такой же средней точке О>1> оси переднего моста приложены реакция и динамическая нагрузка от масс, приходящихся на передний мост.

Слева от сечения I-I (со стороны заднего моста):

Справа от сечения I-I (со стороны переднего моста):

Площадь и моменты инерции прямоугольного поперечного сечения составляют:

;

;

;

;

Допускаемое напряжение [σ] = 541,7МПа

Профиль бруса выбираем с соответствующим первому расчётному положению. Зная геометрические размеры сечения и его форму можно подсчитать возникающие в нём максимальные напряжения:

где σ>сум> – суммарное напряжение от изгиба и растяжения-сжатия

τ – напряжение от кручения

где М>и>в, М>и>г – суммарные изгибающие моменты в вертикальной и горизонтальной плоскостях

Р – сжимающее усилие, кН

М>кр> – суммарный крутящий момент, действующий на расчётное положение

W>y>, W>z>, W>p>, F – моменты сопротивления сечения изгибу и кручению и площадь этого сечения

Возникающие в опасном сечении I-I основной рамы напряжения от воздействия на него силовых факторов, действующих слева и справа от сечения, подсчитывают раздельно и принимают в расчёт наибольшее.

Для сечения I-I (со стороны заднего моста):

Тогда максимальное напряжение для сечения I-I со стороны заднего моста:

Для сечения I-I (со стороны переднего моста):

Тогда максимальное напряжение для сечения I-I со стороны переднего моста:

Условие выполняется с большим запасом.

Расчёт тяговой рамы

При расчёте тяговой рамы для расчётного положения принимаю, что на неё действуют максимальные нагрузки, возникающие в условиях нормальной эксплуатации. При этом сочетание возможных нагрузок выбирается таким, чтобы тяговая рама находилась в наиболее благоприятных условиях. Такие условия возникают, если нож отвала автогрейдера в процессе резания встречает поверхностный слой более плотного грунта или под плотным слоем оказывается более рыхлый.

рис.10

При этом реакция грунта Z на площадку затупления ножа О оказывается меньше, чем составляющая Р>в> от силы Р, действующей по нормали к ножу (рис.10). В силу этого суммарная сила Р’>z> действует вниз, вызывая самозатягивание отвала в грунт. Ведущие колёса автогрейдера находятся на пределе полного буксования.

Схема нагружения автогрейдера при расчёте тяговой рамы показана на рис.11. На конце режущей кромки О ножа отвала действуют усилия Р>x>, Р>y>, Р>z>. Экспериментально установлено, что наибольшее влияние на прочность тяговой рамы оказывают усилия Р>x> и Р>z>. Поэтому рассматриваем случай, когда автогрейдер находится на горизонтальной площадке, так как при этом указанные усилия достигают максимальных величин. В условных точках О’>2> и О’’>2> задних мостов действуют вертикальные реакции Z>2п> и Z>2л> и силы тяги X>2п> и X>2л>. Кроме того, на задних мостах за счёт упора боковых поверхностей шин в грунт возникает боковая реакция Y>2> (на создание её усилий сцепление не расходуется). Передним мостом воспринимается боковая реакция Y>1> по пределу сцепления. В точках О’>1> и О’’>1> действуют реакции Z>1п> и Z>1л> в центре тяжести автогрейдера сосредотачивается сила его веса G и равнодействующая инерционных сил Р>и> подсчитываемая по формуле:

где К>Д> = 1,5 – коэффициент динамичности, принимаемый для первого

расчётного положения

Θ>max> = 0,85 –максимальный коэффициент использования сцепного веса

G>2> = 76,2кН – сила тяжести автогрейдера, приходящаяся на задний мост

Рис.11 Схема сил для расчёта тяговой рамы

Составляя уравнения равновесия, получаем выражение для определения неизвестных сил:

∑X = 0:

после подстановки значения Р>х> получаем:

Реакцию Z>2л> находим из уравнения:

Реакцию Z>2п> находим из уравнения:

Значение Y>1> подсчитываем по выражению:

где

- максимальный коэффициент бокового

сдвига

- максимальный коэффициент бокового

сдвига

f = 0,05 – коэффициент сопротивления перекатыванию

Значение Y>2> подсчитываем по выражению:

Остальные реакции колёс находим из уравнений:

Боковую реакцию грунта находим из уравнения

∑Y = 0: Y>2> + P>y> – Y>1> = 0

P>y> = Y>1> - Y>2> = 25 – 16 = 9кН

Усилия в шаровом шарнире О>4> определяем с помощью схемы на рис.12

Рис.12 Схема сил, действующих на шаровой шарнир при расчёте тяговой рамы

∑X = 0: Х>4> = Р>x> = 94,5кН

,

,

,

,

Заменяя шарнир О>4> равновеликой системой сил Х>4>, Y>4>, Z>4>, можно рассматривать тяговую раму как консольную балку с местом заделки в плоскости Q’. Максимальные нагрузки будут в месте заделки, т.е. в сечении I-I с наибольшим плечом n. На это сечение будут воздействовать:

- изгибающий момент

- изгибающий момент

- растягивающее усилие

Для расчёта профиля, составленного из двух стандартных, выбираю швеллер №24а с размерами Ј>х1> = Ј>х2> = 3180 см4, Ј>y>>1> = Ј>y>>2> = 254 см4, h = 24см, b=9,5 см, х>0> = 2,67 см, F = 32,9 см2

Задаваясь параметрами и типом сечения рис.13, определяем возникающие в нём напряжения:

При этом должно выполняться условие:

При этом должно выполняться условие

Рис.13 Поперечное сечение тяговой рамы.

Расчёт отвала

Расчёт отвала следует проводить с учётом нагружения его максимальной реакцией грунта Р>х>, приложенной к концу отвала, находящегося в положении наибольшего выноса в сторону относительно кронштейнов (рис.14). При этом считают, что сила Р>х> действует по оси симметрии отвала, изгибая его в горизонтальной плоскости, и пренебрегают возникающими в нём напряжениями от кручения. Таким образом, расчёт отвала сводится к расчёту его на изгиб как консоли.

Изгибающий момент в опасном сечении I-I

где l>0> – длина консольного конца отвала при его максимальном боковом смещении относительно кронштейнов

здесь L>отв> = 3,72м – длина отвала

l = 0,81м – максимальный вынос отвала в сторону

l>1> -= 1,5м – расстояние между опорами отвала

Рис.14 Схема сил для расчёта отвала

Силу Р>х> принимают равной 92,6кН, так как она максимальна при первом расчётном положении.

Под действием силы Р>х> в волокнах части сечения, расположенной справа от нейтральной линии ОО, возникнут напряжения растяжения, а в части, расположенной слева от сечения, - напряжения сжатия.

Для расчётов моментов сопротивления зоны растяжения сечения W>р> и зоны сжатия W>сж> необходимо определить расположение нейтральной линии ОО сечения. Это расположение определяется расстояниями а и b от нейтральной линии до крайних точек сечения:

где R>0> = 0,58мм – средний радиус кривизны сечения отвала

ά>1> = ω/2 = 65°/2 = 32,5° = 0,567 – центральный угол дуги отвала

Момент инерции в сечении I-I

Ј =

где δ = 10мм – толщина отвала

Тогда моменты сопротивления зон растяжения и сжатия сечения определяют по выражениям:

Нормальные напряжения:

в растянутых волокнах

в сжатых

Полученные напряжении необходимо сравнить с допускаемыми и убедиться, что они не превышают последних.

Допускаемое напряжение [σ]

= 541,7МПа, тогда

;

;

Отвал из выбранного материала и выбранной толщины отвала удовлетворяет условиям прочности расчёта.

Коэффициент запаса прочности

где

-

наибольшее из напряжений растяжения и

сжатия

-

наибольшее из напряжений растяжения и

сжатия

Коэффициент запаса прочности большой, значит, можно уменьшить толщину стенки или выбрать другой менее прочный материал, что приведёт к уменьшению металлоёмкости и капиталовложений в производимый отвал.

Так как характеристики дополнительного отвала такие же, как у основного, то дополнительный отвал принимаю такой же.

Расчёт механизмов управления рабочим оборудованием автогрейдера

Наиболее нагруженным механизмом управления автогрейдера является механизм подъёма и опускания отвала, поэтому передаваемая системой управления мощность определяется в основном параметрами операции отвала.

Механизм подъёма отвала

Механизм подъёма отвала рассчитывают, исходя из следующих предпосылок.

Рабочий ход механизма подъёма должен обеспечивать заданную глубину копания, возможность полного выглубления отвала и удовлетворять условиям проходимости автогрейдера в транспортном положении. Усилие подъёма определяется в соответствии с расчётной схемой (рис.15).

Рис.15 Схема для определения усилия подъёма отвала

Для определения величины подъёмного усилия S>п> принимаю следующее расчётное положение: отвал заглублён одним концом, производится подъём этого конца вала; на отвал действует максимальная горизонтальная составляющая реакции грунта Р>1>. При этом принимаю следующие допущения: вертикальная составляющая реакции грунта препятствует подъёму отвала; вес отвала с ножом, вес поворотного круга и всей тяговой рамы сосредоточены в центре тяжести системы; нагрузка воспринимается одним механизмом подъёма.

При расчёте подъёмного механизма не учитывают инерционные силы, так как скорость подъёма отвала принимают равной 15м/с, тогда подъёмное усилие без учёта инерционных сил можно рассчитывать по формуле:

где Р>2> = 0,5 Р>1> = 0,5 * 35,5 = 17,8кН – сила, прижимающая отвал к грунту

G>р> = 34 кН – сила тяжести поднимаемого оборудования

Р>1> – сила сопротивления грунта

здесь ψ = 0,75 – коэффициент, учитывающий колёсную формулу

φ>сц> = 0,45 – коэффициент сцепления

G = 105,3кН – вес автогрейдера

Так как подъём опускание отвала производят два гидроцилиндра, то приходящееся на каждый гидроцилиндр максимальное усилие:

Внутренний диаметр гидроцилиндра

По ГОСТ 12477-80 выбираю стандартный

внутренний диаметр гидроцилиндра,

Диаметр штока

Мощность механизма подъёма отвала

Механизм поворота отвала

Мощность привода механизма поворота вследствие её небольшой величины требуется определять только в случаях, когда поворот отвала производится от индивидуальных гидромоторов (рис.16).

Рис.16 Схема для определения усилия поворота отвала

Механизм поворота отвала рассчитывают для положения, когда отвал вынесен в сторону и к его концу приложена максимально возможная сила:

Р>к> = КF>ст> = 15 . 0,6 = 9кН

где К = 15кПа – удельное сопротивление грунта резанию

F>ст> = 0,6м2 – площадь поперечного сечения вырезаемой стружки

Тогда с учётом коэффициента динамичности k>д> момент на поворотном круге находится по формуле:

M = k>д>Р>к>l>1> = 1,2 . 9 . 1,5 = 16,2кНм

По моменту сопротивления повороту рассчитывается мощнсть привода механизма поворота отвала:

где

-

угловая скорость поворота

-

угловая скорость поворота

Механизм изменения угла резания отвала

Механизм изменения угла резания отвала рассчитывают по усилию, равному силе тяжести отвала.

Внутренний диаметр гидроцилиндра

где G>отв> = 8кН – сила тяжести, создаваемая отвалом

По ГОСТ 12477-80 выбираю стандартный

внутренний диаметр гидроцилиндра,

Диаметр штока

,

принимаю

,

принимаю

Мощность механизма изменения угла резания отвала:

где V>и> = 0,02м/с – скорость изменения угла резания отвала

Механизм выдвижения отвала

Механизм выдвижения отвала рассчитывают по усилию, равному силе тяжести отвала. Скорость выдвижения отвала для гидравлического привода считаю равной 0,1м/с. Мощность механизма выдвижения отвала

Внутренний диаметр гидроцилиндра

По ГОСТ 12477-80 выбираю стандартный

внутренний диаметр гидроцилиндра,

Диаметр штока

,

принимаю

,

принимаю

Механизм выноса тяговой рамы в сторону

Механизм выноса тяговой рамы в сторону рассчитываю при выглубленном отвале:

Р>вын> = (G>отв> + G>рамы>)/2 = 34/2 = 17кН

Мощность механизма выноса тяговой рамы

где V>в> = 0,08м/с – скорость выноса тяговой рамы

Внутренний диаметр гидроцилиндра

По ГОСТ 12477-80 выбираю стандартный

внутренний диаметр гидроцилиндра,

Диаметр штока

,

принимаю

,

принимаю

Основным этапом расчёта гидропривода является выбор насоса. Мощность гидропривода определяется мощностью установленного насоса, а мощность насоса складывается из мощностей, работающих от этого насоса гидроцилиндров:

N>н> = К>с>К>у>N>г> = 1,1 . 1,1 . 4,91 = 5,94 = 6 кВт

где К>с> = 1,1 – коэффициент запаса по скорости

К>у> = 1,1 – коэффициент запаса по усилию

N>г> – наибольшая суммарная мощность гидродвигателей, работающих в одном рабочем цикле

N>г> = N>м.в.>+ N>в.о.>+ N>п>+ N>г> = 1,8 + 1,1 + 0,21 + 1,8 = 4,91 кВт

Зная необходимую полезную мощность насоса, можно найти подачу насоса:

Q>H> = N>н>/Р>н> = 6/10,5 = 0,57 дм3/с

где Р>н> = 1,05*10 = 10,5МПа – номинальное давление насоса

По давлению Р>н> и подаче Q>H> выбирают насос по справочнику. Выбираю насос 207.20 и распределитель Р20.

Объём бака

V>б> = (1,2…1,5) Q>б> = 1,35 . 0,57 = 0,77дм3 = 35л

Расчёт автогрейдера на устойчивость

Расчёт продольной устойчивости

В процессе работы потеря устойчивости и опрокидывание автогрейдера могут произойти при его движении по наклонной поверхности и при повороте. Автогрейдер – длиннобазовая машина, поэтому его продольная устойчивость (рис.17) против опрокидывания обеспечена на уклонах, являющихся предельными по условию сцепления движителя с дорогой.

Предельный угол подъёма, преодолеваемый автогрейдером по условию сцепления движителя с дорогой, рассчитывают:

tgά>п> = φ – f = 0,6 – 0,05 = 0,55

Рис. 17 Схема для определения устойчивости автогрейдера

Тогда предельный угол подъёма ά>п> = arctg0.55 = 28,8°

Наибольший угол подъёма, преодолеваемый по условию реализации 100% мощности двигателя, устанавливается по соотношению:

sinά>п> = Nή/GV(1+f2) = 99 . 0,76 / 108,8 . 1,1 (1+0,052) = 0,63

Тогда наибольший угол подъёма ά>п> = arcsin 0.63 = 39° предельный уклон по условию сцепления тормозящих колёс с дорогой находят из равенства:

Тогда предельный уклон ά>п> = arctg0.33 = 18,3°

Расчёт поперечной устойчивости

По условию опрокидывания допускаемый угол поперечного уклона

tgά>п> = 0,5b/1,2h>ц> = 0,5 . 2,0/1,2 . 1,06 = 0,79

где b = 2,0м – ширина колеи автогрейдера

h>ц> = 1,06м – расстояние от опорной поверхности до центра тяжести автогрейдера

Тогда допускаемый угол поперечного уклонаά>п> = arctg0.79 = 38,3°

Максимальную скорость движения на поворотах по условию опрокидывания находят из формулы:

где К>уст> = 1,2 – коэффициент устойчивости

р – радиус поворота

е =0 - эксцентриситет центра тяжести относительно продольной оси машины

По условию сцепления движителя с дорогой допускаемый угол поперечного уклона

tgά = 0,8φ /1,2 = 0,8 . 0,6 /1,2 = 0,4

Тогда допускаемый угол поперечного уклона ά>п> = arctg0.4 = 21,8°

Максимальная скорость движения на поворотах по условию сцепления движителя с дорогой

Расчёт производительности автогрейдера

Производительность автогрейдера при профилировании дороги определяют в километрах спрофилированной дороги в единицу времени. Она зависит от основных параметров автогрейдера и от условий работы.

Когда известна схема проходов автогрейдера по участку и определено число проходов, необходимое для выполнения работ при постройке земляного полотна или корыта, производительность автогрейдера определяют по формуле:

П = 60L>пр>К>в>t>c>>м>/Т = 60 . 100 . 0,85 . 8,2 /20 = 2091 м/смена

где L>пр> = 100м – длина участка профилирования

К>в> = 0,85 – коэффициент использования машины по времени

t>c>>м> = 8,2ч – число рабочих часов в смене

Т – время профилирования

Т = 2L>пр>(n>1>/v>1> + n>2>/v>2> + n>3>/v>3> +…)+ 2 nt>1> = 2.100.4/66,7 + 2.4.1 = 20мин

здесь n>1>,n>2>, n>3> – число проходов, выполняемых соответственно на первой, второй и третей передачах коробки скоростей

v>1>,v>2>,v>3> – скорости, соответственно на первой, второй и третей передачах

n – общее число проходов

t>1> – время на поворот автогрейдера

При выполнении автогрейдером земляных работ по возведению насыпи и устройству выемки путём перемещения грунта из выемки в насыпь отвалом, установленном под углом 90° к направлению поступательного движения, производительность подсчитывают по формуле:

гдеV – объём грунта, Перемещаемый за один цикл

К>В> = 0,85 – коэффициент использования машины по времени

t – время на рабочий цикл, с

К>р> = 1,2 – коэффициент рыхления грунта

Объём грунта, перемещаемый за один цикл

где К>3> =1,9 - коэффициент заполнения отвала грунтом

φ – угол естественного откоса насыпного грунта

Время на рабочий цикл:

где l>р>, l>п>, l>0> – длина пути резания, перемещения и обратного хода

v>р>, v>п>, v>0> – скорости при резании, перемещении и обратном ходе

t>с> = 5с – время на переключение передач

t>0> = 2с – время на опускание и подъём отвала

t>п> = 40с – время на поворот автогрейдера в начале и в конце рабочего участка

Техника безопасности

К работе на автогрейдере допускается машинист, имеющий соответствующее удостоверение. Работать на неисправном автогрейдере запрещается. Перед выездом на работу машинист обязан осмотреть автогрейдер и устранить все обнаруженные неисправности. При осмотре автогрейдера двигатель должен быть заглушён.

При движении автогрейдера машинист обязан соблюдать все правила дорожного движения, установленные для автотранспорта.

Снятие или установку сменного дополнительного оборудования, а также другие тяжёлые работы должны выполнять двое рабочих.

Электроосвещение, установленное на автогрейдере, должно обеспечивать хорошую видимость движения и каждого рабочего органа во время работы.

Запрещается:

оставлять без присмотра автогрейдер при работающем двигателе;

регулировать, исправлять и смазывать автогрейдер на ходу или при работающем двигателе;

останавливать автогрейдер на уклонах;

находиться под рамой автогрейдера при поднятом отвале;

во время работы автогрейдера удалять из-под ножа случайно попавшие предметы.

Техническое обслуживание и ремонт автогрейдера следует проводить только после полной остановки двигателя.

Техническое обслуживание проводится по истечении установленного срока эксплуатации.

Список литературы

1. Бородочёв И.П. "Справочник конструктора дорожных машин"., М. Машиностроение 1973г.

2. Ветров Ю.А. и др. "Машины для земляных работ", Киев 1981г.

3. Волков Д.П. "Машины для земляных работ", М. Машиностроение 1992г.

4. Мамаков, Глазов и др. "Краткий справочник по СДМ и специальным машинам", 1986г.

5. Кузин Э.Н. "Строительные машины", том 1, М. Машиностроение 1991г.

6. Белоногов Л.Б., Репецкий Д.С. "Устройство автогрейдера и расчёт рабочего оборудования", методическое пособие, 2003г.