Устройство и принцип действия шнекового дозатора

РЕФЕРАТ

Проект 1 с., 1 таблицы, 2 источника, 2 листа формата А1 графического материала

ПИТАЮЩЕЕ УСТРОЙСТВО, ШНЕКОВЫЙ ДОЗАТОР, ДОЗИРОВАНИЕ, ЗЕРНО, ПРИВЕДЕННЫЕ ЗАТРАТЫ, ОПТИМИЗАЦИЯ.

Объектом курсового проекта является шнековый дозатор периодического действия.

Цель проекта – снижение эксплуатационных затрат у потребителя.

Описано устройство и принцип действия шнекового дозатора. Разработан метод расчета шнека дозатора зерна, оптимизированы его конструктивные и технологические параметры.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1 Смеситель периодического действия

2 Расчет смесителя периодического действия

2.1 Конструктивный расчет валка

2.2 Расчет валка оптимизаций для смесителя

2.3 Расчет массы шнека машины

2.4 Энергетический расчет

3 ЭКОНОМИЧЕСКИЕ ТРЕБОВАНИЯ

3.1Расчет себестоимости продукции

3.2 Расчет приведенных затрат

3.3 Расчет балансовой стоимости зданий, сооружений и оборудования

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

Основное назначение дозирующего устройства — обеспечить заданное количество материала по массе (или поддержание заданного расхода компонента) с определенной точностью. Питание компонентов является одной из важнейших операций технологического процесса приготовления теста.

К питателям предъявляются следующие основные требования:

определенная точность питания компонентов;

высокая производительность;

простота конструкции и высокая надежность работы узлов питателя и его системы управления;

По структуре рабочего цикла дозирование бывает непрерывным или порционным, а по принципу действия — объемным или весовым.

Для порционного дозирования характерно периодическое повторение циклов выпуска дозы (порции) компонента. При порционном объемном способе дозирующее оборудование обычно отмеривает порцию при помощи мерной камеры заданного объема. Порционное весовое дозировани основано на отмеривании дозы определенной массы. При непрерывном объемном дозировании дозатор подает поток материала с заданным объемным расходом. Объемный способ дозирования конструктивно более прост, поэтому дозаторы, основанные на этом принципе работы, более надежны. Применение объемного метода существенно упрощает процесс дозирования жидких компонентов. Вместе с этим, объемное дозирование нередко характеризуется более значительной погрешностью в величине выдаваемых доз, что в отдельных случаях может ограничить его применение.

Многокомпонентное дозирование может осуществляться по следующим схемам.

Последовательное дозирование компонентов в одном общем дозаторе.

Параллельное дозирование каждого компонента в отдельном специальном дозаторе (так называемые, дозировочные станции).

Первая схема используется, как правило, при порционном тестоприготовлении и является весьма простой и экономичной. Она обеспечивает меньшую металлоемкость и компактность установки. Однако длительность общего цикла дозирования из-за последовательного отмеривания компонентов велика. Это может снижать производительность тестоприготовительного оборудования.

Вторая схема применяется при непрерывном и порционном замесе тестовых полуфабрикатов. Она позволяет наиболее полно приспособить каждый дозатор к особенностям дозируемого компонента и, тем самым, повысить точность дозирования. Вместе с этим, нужно учитывать, что дозировочные станции такого типа более громоздки и имеют большую стоимость.

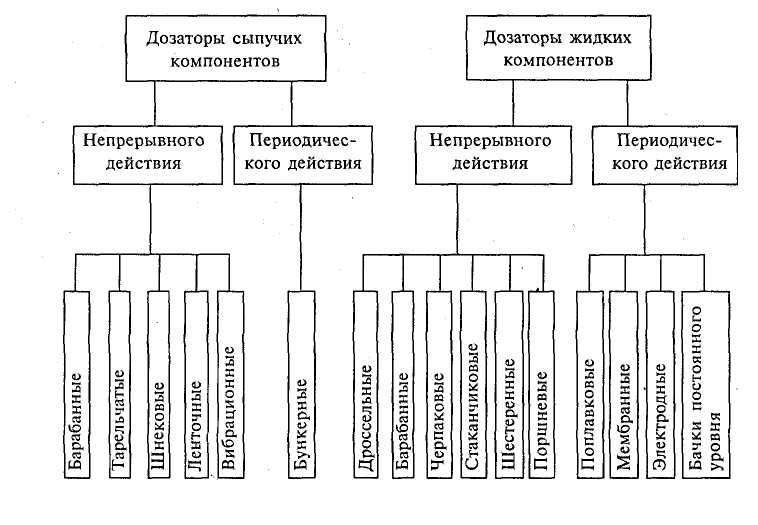

Упрощенная классификация дозаторов по структуре рабочего цикла и конструктивным признакам выглядит так:

1 ШНЕКОВЫЙ ДОЗАТОР

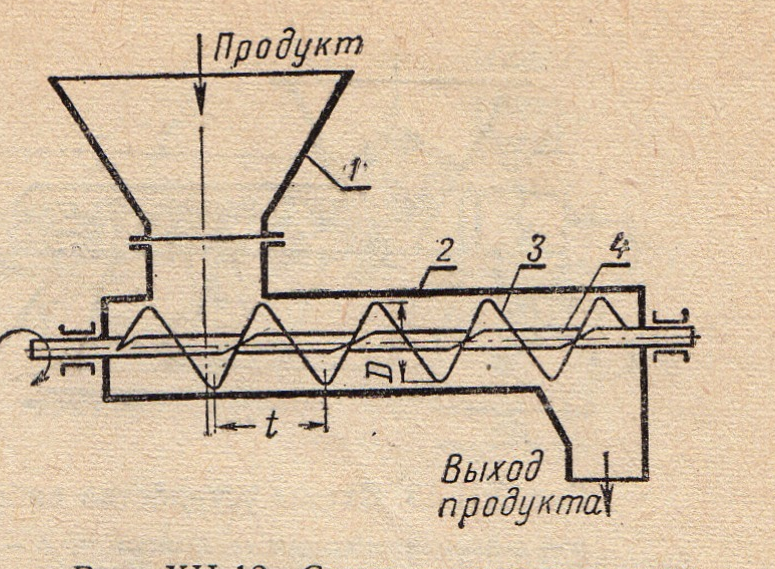

Рис.1. Шнековый дозатор

1 - приемное устройство;

2 - корпус шнека;

З - винт;

4 - вал.

Шнековые дозирующие машины (рис.1) применяют для подачи зернистых , мелкокусковых и порошкообразных продуктов в тех случаях , когда дополнительное измельчение шнеком отдельных частиц подаваемого продукта не имеет значения. Производительность регулируют, изменяя скорость вращения винта шнека для этого в приводном устройстве предусмотрен вариатор. Шнековые дозирующие машины можно устанавливать горизонтально и наклонно.

2. РАСЧЕТ ШНЕКА ДОЗАТОРА

2.1 Конструктивный расчет валка

Общая производительность: 5,0 кг/с = 5000 кг/ч = 5000/800*=0,00625 м3/с

Задаемся двумя параметрами D и d – внешний и внутренний диаметр валка.

Толщина валка, м.

Из условия обеспечения производительности находим частоту вращения валка, с-1.

где φ – коэффициент заполнения валка продуктом. Принимаем φ=0,8.

Н - шаг валка, м.

Н = 1.5·d=1,5*0,08=0,12 м

Коэффициент осевой подачи продукта к,

к=1,001446

Угол подъема винтовой лопасти по среднему диаметру валка определяется по формуле.

где R>ос>- осевой радиус, м .

м

м

Длина валка определяется по формуле, м.

L = 10 ·d =10*0,08=1,32, Число витков валка.

2.2 Расчет валка оптимизаций для смесителя

Величина действительного перемещения комбикормов по мешалке за один оборот мешалки.

м

м

где V – массовая производительность, кг/c.

П>м> = V · ρ>2 >=0,00625*800=5 кг/с

ρ>2> - плотность комбикормов. Принимаем ρ>2> = 800 кг/м3.

ω – угловая скорость определяется по формуле, рад/с ,

ω = 2 · π · n=2*3,14*1,850464=11,62681 рад/с

n – частота вращения, с-1.

Fк – площадь поперечного сечения камеры, м2.

Fк = π · D2 – π · d2 =0,056549 м2

Полная производительность, кг/сек.

S- величина шага,м

S=0,12м

P>2>-насыпная масса, кг/м3

P>2>=800 кг/м3

Потребляемая мощность , Вт.

Вт.

Вт.

где η>пер> – К.П.Д. нагнетающего шнека. Принимаем η = 0.65

Мощность потребляемая электродвигателем, кВт.

кВт.

кВт.

где η>дв >- коэффициент полезного действия электродвигателя, Принимаем η>дв> = 0.75

2.3 Расчет массы шнека машины

Размеры заготовки, м.

D>0> = d>0> + (D-d) =0,09 +(0,24-0,08)=0,295 м,

м

м

где D – внешний диаметр витка, м.

d – диаметр вала, м.

H – шаг витка

Угол выреза определяется.

град

град

Масса витка 1 шага, кг.

кг

кг

где δ – толщина витка шнека, м.

ρ>м> – плотность металла. Принимаем ρ>м >= 7800 кг/м3.

Масса шнековой навивки, кг.

кг

кг

где L – длина шнека, м.

Масса шнекового вала, кг.

кг

кг

Масса шнека машины, кг.

М>об> = М>шн> + + М>в >= =267,33995+20,84742=167,0933 кг

где М>шн> – масса шнековой навивки, кг.

М>в >- масса шнекового вала, кг.

2.4 Энергетический расчет

Потребляемая электродвигателем мощность, кВт.

где

–

мощность, снимаемая с вала электродвигателя;

–

мощность, снимаемая с вала электродвигателя;

η>дв> - коэффициент полезного действия электродвигателя;

3. ЭКОНОМИЧЕСКИЕ ТРЕБОВАНИЯ

С точки зрения экономических требований стоимость проектирования, изготовления и эксплуатации машины должна быть наиболее низкой.

Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более современных аппаратов может случиться, что самый современный аппарат окажется более дорогим. Однако в этом случае, как правило, стоимость эксплуатации аппаратов уменьшается, а качество продукции улучшается, и, таким образом, внедрение нового аппарата становится целесообразным. Более подробно экономические требования рассматриваются в курсах организации производства и экономики промышленности. При проектировании аппарата необходимо стремиться к тому, чтобы процесс, протекающий в нем, осуществлялся в оптимальном варианте. Задача оптимизации заключается в том, чтобы выбрать такой вариант, при котором величина, характеризующая работу аппарата и называемая критерием оптимизации, имела оптимальное значение. В качестве критерия оптимизации чаще всего выбирают себестоимость продукции и приведенные затраты. В таком случае перед проектировщиком ставится задача – спроектировать аппарат с такими данными, которые обеспечат минимальные приведенные затраты или минимальную себестоимость продукции. Главнейшим этапом оптимизации после выбора критерия оптимизации является разработка метода расчета и составление математической модели аппарата. Пользуясь этой моделью, при помощи компьютера находят оптимальный вариант решения.

3.1 Расчет себестоимости продукции

Расчет себестоимости продукции (прямых эксплуатационных затрат) производят по формуле:

,

,

где

–

отчисления на амортизацию, техобслуживание

и ремонт оборудования, зданий и сооружений;

–

отчисления на амортизацию, техобслуживание

и ремонт оборудования, зданий и сооружений;

–

затраты на энергоресурсы (топливо,

электроэнергию и др.);

–

затраты на энергоресурсы (топливо,

электроэнергию и др.);

При анализе себестоимости работ или продукции следует иметь в виду, что можно ограничиться учетом лишь тех статей затрат, которые изменяются в сравниваемых вариантах. Поэтому постоянные затраты, независящие от рассматриваемых параметров, не следует включать в себестоимость и критерий оптимизации. Например, в случае проектирования аппарата заданной производительности и при неизменной тарифной ставке заработная плата является величиной постоянной.

Годовые отчисления на амортизацию, техобслуживание и ремонт определяют по формуле

руб.

руб.

где

>М>–

балансовая стоимость оборудования,

зданий и сооружений;

>М>–

балансовая стоимость оборудования,

зданий и сооружений;

–

нормы отчислений в процентах на

амортизацию, техобслуживание и ремонт

от балансовой стоимости оборудования

и строительной части.

–

нормы отчислений в процентах на

амортизацию, техобслуживание и ремонт

от балансовой стоимости оборудования

и строительной части.

Для оборудования пищевой промышленности норма амортизации составляет от 0,066 до 0,167, норма отчислений на техобслуживание и ремонт – от 0,05 до 0,15. Принимаем норму на амортизацию 14,2 , норма на техобслуживание принимаем 10.

Затраты на энергоресурсы рассчитывают по формуле

руб

руб

где

–

потребление энергоресурсов оборудованием

за год в кг, кВт/ч;

–

потребление энергоресурсов оборудованием

за год в кг, кВт/ч;

–

цена энергоресурсов, руб. за кВтּч.

Принимаем 2,5 за кВтּч.

–

цена энергоресурсов, руб. за кВтּч.

Принимаем 2,5 за кВтּч.

Потребление энергоресурсов оборудованием определяют по формуле

кВтּч.

кВтּч.

где

–

удельный расход энергоресурсов при

эксплуатации оборудования, кВт.

–

удельный расход энергоресурсов при

эксплуатации оборудования, кВт.

–

объем работы (сырья или готовой продукции),

выполняемый оборудованием за год, кг.

–

объем работы (сырья или готовой продукции),

выполняемый оборудованием за год, кг.

,кг

,кг

П>М> – массовая производительность, кг.

–

производительность оборудования, кг/ч.

–

производительность оборудования, кг/ч.

кг/ч.

кг/ч.

3.2 Расчет приведенных затрат

Приведенные затраты представляют собой

руб

руб

где

–

коэффициент нормативной эффективности

капитальных вложений, принимаемый

равным 0,15;

–

коэффициент нормативной эффективности

капитальных вложений, принимаемый

равным 0,15;

–

капитальные вложения, определяемые

путем суммирования балансовых стоимостей

машин (оборудования), зданий и сооружений.

Принимаем равной Б>М>

–

капитальные вложения, определяемые

путем суммирования балансовых стоимостей

машин (оборудования), зданий и сооружений.

Принимаем равной Б>М>

3.3 Расчет балансовой стоимости зданий, сооружений и оборудования

Балансовую стоимость аппарата определяют по формуле

руб

руб

где

–

цена аппарата, машины, оборудования.

–

цена аппарата, машины, оборудования.

руб

руб

– коэффициент, учитывающий затраты на

доставку и монтаж (принимается 1,1 –

1,2). Принимаем равной 1,15.

– коэффициент, учитывающий затраты на

доставку и монтаж (принимается 1,1 –

1,2). Принимаем равной 1,15.

–

удельная цена 1 кг машины аналогичного

назначения и конструктивной сложности.

Принимаем стоимость 40 руб/кг

–

удельная цена 1 кг машины аналогичного

назначения и конструктивной сложности.

Принимаем стоимость 40 руб/кг

Приведенные удельные затраты, руб/кг.

руб/кг.

руб/кг.

где V- Объем выпускаемой продукции за год, кг.

ВЫВОД

В ходе выполнения курсового проекта был построен график зависимости приведенных затрат для шнекового дозатора от внешнего диаметров шнека. Вычисления приведены в виде таблиц в (Приложении). По построенному графику было найдено оптимальное значение параметров шнека дозатора зерна для построения общего вида аппарата.

Анализируя полученный график, можно сделать выводы. При увеличении значения внешнего диаметра шнека при постоянных значениях внутреннего диаметра d = 0.08 м, а значение приведенных затрат с начало уменьшаются до значения внешнего диаметра D = 0,28м , а затем повышаются. Из графика зависимости приведенных затрат от внешнего диаметра при постоянных значениях внутреннего диаметра , оптимальным значением внутреннего диаметра является d = 0.08 м.По полученным данным чертим общий вид аппарата.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Антипов С.Т., Кретов И.Т. и др. Машины и аппараты пищевых производств [Текст]. В 2 кн. Кн. 1:Учебник для вузов / С.Т. Антипов, И.Т. Кретов и др. Под. ред. Акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 703 с.

2. Прессы пищевых и кормовых производств. Под. редакцией засл. Деятеля науки и техники РСФСР, д-р техн. наук проф. А.Я. Соколова. М.: « Машиностроение» 1973, 288 с.