Расчет стального воздухопровода

Содержание

Содержание

Введение

Гидравлический расчет

Гидравлический расчет для конкретных данных

Эскиз газопровода

Заключение

Введение:

Под воздухопроводами понимают обычно трубопроводы для воздуха высокого давления (свыше 0,15 ати), подаваемого нагнетателями и компрессорами. Трубопроводы воздуха низкого давления, подаваемого вентиляторами, называют воздуховодами.

Воздухопроводы изготавливаются обычно из стальных шовных (водогазопроводных) или бесшовных горячекатаных труб; иногда применяются стальные холоднотянутые и холоднокатаные трубы. Шовные трубы имеют сравнительно невысокое допускаемое давление (с обычной стенкой должны выдерживать до 20 кгс/см2), поэтому их применяют в неответственных случаях и умеренных давлениях. При прокладке воздухопроводов их сваривают.

Воздуховоды чаще всего бывают сварные или клепанные. При давлении воздуха до 200 – 300 мм их изготовляют из листового железа толщиной от 0,5 – 2 мм и доставляют на место в идее отдельных секций длиной 1 – 3 м. Секции снабжены фланцами и собираются при помощи болтов. Воздуховоды такого типа бывают круглого и прямоугольного сечения (короба). При небольших расходах вентиляторного воздуха, а также при более высоком его давлении воздуховоды изготавливают из стальных труб и делают цельносварными из листовой стали. В ряде случаев воздуховоды делают из кирпича, бетона, железобетона и других материалов(подземные воздуховоды).

В воздухопроводах может допускаться скорость в пределах 5 -20 м/с, но рекомендуются значения скоростей 12 – 15 м/с.

В данной работе будет рассчитан стальной газопровод, в котором протекает воздух, расход воздуха на конвертерах 400 нм/мин. Потребное давление на выходе составляет 0.9 ати.

В ходе гидравлического расчета будет найдено давление на входе, а также построена характеристика сети газопровода.

Данные о коэффициентах сопротивлений, эквивалентная абсолютная шероховатость были взяты из приложений книги А.А. Гальнбека ”Водовоздушное хозяйство металлургических заводов”.

Гидравлический расчет

Расчет слагается из следующих этапов:

Расчет плотности и расхода газа при данном давлении и температуре:

Расчетным уравнением плотности для газа является:

где с>о>-плотность

газа при нормальных условиях

,

где М>газа >-

молярная масса газа, V>m>>

>– молярный объем;

,

где М>газа >-

молярная масса газа, V>m>>

>– молярный объем;

p, T – давление и температура газа,

p>o>, T>o> – давление и температура газа при нормальных условиях.

2)Выбор труб и определение расчетных скоростей на отдельных участках:

При выборе труб необходимо задаться некоторым значением скорости. Оно выбирается исходя из экономических соображений. Следующий этап состоит в определении диаметров d труб на участках:

где F- площадь поперечного сечения трубопровода, W-средняя скорость движения газа.

По рассчитанному значению d подбирают в справочнике ближайший диаметр стандартной трубы. Затем обратным расчетом вычисляют действительную скорость воды в выбранной стандартной трубе. Если эта скорость ненамного отличается от средне-экономичной (примерно 12-15 м/с), то выбор можно считать законченным.

3)Определение потерь напора на участках:

Наружные сети обычно можно отнести к длинным трубопроводам, где общие потери напора, в основном, определяются потерями на трение, а местные учитываются коэффициентом местных потерь о:

,

,

где b – коэффициент сопротивления трубопровода:

,

,

где l и d – длина и диаметр трубопровода, F – площадь поперечного сечения трубопровода; о- коэффициент местного сопротивления, его значения приводятся в справочниках; л- коэффициент трения(значение л определяется рядом условий, в первую очередь режимом течения газа).

Существует последовательное и параллельное соединение трубопроводов. При последовательном:

При параллельном :

Картина движения газа в потоке может быть различной. Существует ламинарный и турбулентный режимы течения, количественной мерой этих режимов является число Рейнольдса Re. Его численное значение зависит от соотношения трех величин: средней скорости потока W, его диаметра d, и вязкости н, которая рассчитывается по формуле:

,

,

где с – плотность газа, м – динамическая вязкость газа:

,

,

где м>о> – динамическая вязкость газа при 0 оС, T – температура газа, С – постоянная для данного газа;

Число Рейнольдса является безразмерной величиной. Границей перехода из одного режима в другой считается обычно значение Re=2320-критическое значение(Re>кр>). При Re< Re>кр> – режим течения ламинарный. При Re>кр><Re- турбулентный.

В промышленных трубопроводах несжимаемые жидкости и газы в большинстве случаев движутся в турбулентном режиме, поэтому определение потерь напора на трение будет рассмотрено только для него.

После определения Re необходимо рассчитать толщину ламинарного подслоя в турбулентном потоке:

где d-диаметр трубопровода.

Если д много больше средней величины выступов шероховатости(абсолютной шероховатости), то трубы носят название гидравлически гладких. Если много меньше – гидравлически шероховатых.

Для гидравлически гладких труб л рассчитывается по формуле Блазиуса:

Для гидравлически шероховатых по формуле Никурадзе:

К>э>- эквивалентная шероховатость. Ее значения для разных стенок приводятся в справочниках.

4) Определение давления на входе:

Выбираем давление на входе, равное конечному давлению плюс 3% от значения конечного давления

Далее рассчитываем разность конечного давления и давления на выходе из воздуходувной станции:

,

,

и само давление на выходе

Если

>

>расчетное практически

совпадает с выбранным давлением,

следовательно выбор давления верен.

>

>расчетное практически

совпадает с выбранным давлением,

следовательно выбор давления верен.

5)Построение характеристики сети:

Уравнение напорной характеристики сети записывается следующим образом:

H=a+(c+b)Q2

Где

;

;

-коэффициент

сопротивления трубопровода.

-коэффициент

сопротивления трубопровода.

Гидравлический расчет для конкретных данных

1)Расчет плотности и расхода газа при данном давлении и температуре:

Температура и давление газа при нормальных условиях:

Т>о >= 273 К,

p>o>> >= 760мм.рт.ст. = 0,760*13600*9,81 Па = 1,01396*105 Па.

Температура и давление газа:

р = 0.9 ати = 0,9*9,81*104 Па +1,01396*105 Па = 1,89686*105 Па,

Т = 30+273 = 303 К.

2)Выбор труб и определение расчетных скоростей на отдельных участках:

Пусть W=13 м/с. Тогда:

Выбираем по ГОСТу ближайший стандартный внутренний диаметр стальной трубы d> >=600мм.

Расчетная скорость:

При последовательном соединении Q>1> = Q>2> = Q>3>, задаемся внутренним диаметром d =650 мм, чтобы предотвратить разгон газа, тогда:

т.к. d>1> = d>3>, а Q>1> =Q>2>= Q>3>=Q> >, то

W>1 >= W>3> = 14,1 м/с.

3)Определение потерь напора на участках:

Для расчета кинематической вязкости необходимо сначала рассчитать динамическую вязкость, при:

м>о> = 1,72*10-5 Па*с - динамическая вязкость газа при 0 оС;

T = 303 К - температура газа;

С = 114 - постоянная для данного газа:

тогда:

,

,

где с – плотность газа, м – динамическая вязкость газа:

Для определения режима движения на первом участке рассчитаем число Рейнольдса:

Re>1>>Re>кр>=2320, следовательно режим движения турбулентный.

Рассчитаем толщину ламинарного подслоя:

Абсолютная шероховатость ∆=0.5мм. Тогда ∆>д имеем область гидравлически шероховатых труб.

Коэффициент трения л>1> определяем по формуле Никурадзе:

Определим коэффициент сопротивления

b

на первом участке. Коэффициенты местных

сопротивлений принимаем равными о>вентиля

стандартного >= 4,5, о>колена

>= 2, о>вентиля

«рей» >= 3,2. Следовательно

∑о = о>вентиля стандартного>+

о>колена>*5+

о>вентиля «рей»

>=4,5+2*5+3,2=17,7 Длина первого

участка

Для определения режима движения на втором участке рассчитаем число Рейнольдса:

Re>1>>Re>кр>=2320, следовательно режим движения турбулентный.

Рассчитаем толщину ламинарного подслоя:

Абсолютная шероховатость ∆=0,5мм. Тогда ∆>д имеем область гидравлически шероховатых труб.

Коэффициент трения л>2> определяем по формуле Никурадзе:

Определим коэффициент сопротивления

b

на втором участке. Внезапное расширение:

о>расш> =

.

Внезапное сужение о>суж>

= 0.5

.

Внезапное сужение о>суж>

= 0.5 .

Следовательно ∑о= о>расш>+

о>суж> =0.096

Длина второго участка

.

Следовательно ∑о= о>расш>+

о>суж> =0.096

Длина второго участка

Для определения режима движения на третьем участке рассчитаем число Рейнольдса:

Re>3 >= Re>1 >=955932,2,

т.к. W>3> = W>1>, и d>3> = d>1>.

Re>3>>Re>кр>=2320, следовательно режим движения турбулентный.

Рассчитаем толщину ламинарного подслоя:

Абсолютная шероховатость ∆=0,5мм.Тогда ∆>д имеем область гидравлически шероховатых труб.

Коэффициент трения л>3> определяем по формуле Никурадзе:

Определим коэффициент сопротивления

b

на третьем участке. Коэффициенты местных

сопротивлений принимаем равными о>вентиля

стандартного >= 4,5, о>колена

>= 2, о>вентиля

«рей» >= 3,2. Следовательно

∑о = о>вентиля стандартного>+

о>колена>*5+

о>вентиля прямоточного

>=4,5+2*5+3,2=17,7 Длина третьего

участка

Участки 1,2 и 3 соединены последовательно, значит:

Рассчитаем потери на всем трубопроводе:

4) Определение давления на входе:

Выберем давление на входе, равное конечному давлению плюс 3% от значения конечного давления

Па

Па

> >расчетное практически

совпадает с выбранным давлением,

следовательно, давление на выходе из

воздуходувной станции равно 1,94*105

Па

>расчетное практически

совпадает с выбранным давлением,

следовательно, давление на выходе из

воздуходувной станции равно 1,94*105

Па

4)Построение характеристики сети:

Уравнение напорной характеристики сети записывается следующим образом:

H=a+(c+b)Q2

Где

Для данного трубопровода уравнение характеристики сети имеет вид:

H = -201,2 + 12,733Q2

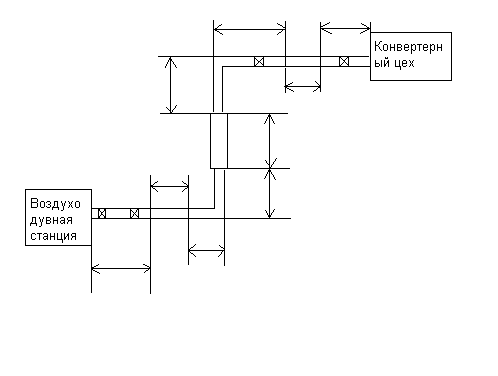

Эскиз воздухопровода

Заключение

В данном курсовом проекте был рассчитан стальной воздухопровод. В гидравлическом расчете было определено давление на входе P>1>=1,94*105 Па и построена характеристика сети воздухопровода, график которой представляет собой параболу:

Для данной сети постоянная а, отвечающая сумме геометрической подачи и приращению пьезометрического напора, не изменяется в ходе эксплуатации трубопровода.

Иная картина наблюдается с сопротивлением трубопровода b, учитывающим потери напора на трение и местные потери. Для данной сети коэффициент трения более или менее постоянен, 0,0452 < л < 0.0466. Что касается коэффициента местных потерь, то для данной сети он может быть легко изменен с помощью дроссельных устройств - вентилей.