Расчет конического редуктора (работа 1)

Кинематический и силовой анализ привода

Выбор электродвигателя

1. Требуемая мощность электродвигателя:

Где:

2. Частота вращения Приводного вала:

Выбираем значения передаточных отношений для редуктора и цепной передачи

Требуемая частота вращения двигателя:

В соответствии

с ГОСТ 19523-81 выбираем электродвигатель

АИР160S8/727,

мощностью

и частотой вращения

и частотой вращения

.

.

3. Передаточные числа звеньев:

Полученное передаточное число распределяют между типами передач.

Сохраняя

выбранные значения передач

,

получим:

,

получим:

Передаточные числа согласуются со стандартными значениями согласно ГОСТ 2185-66

Отклонение

от стандартного значения не должно

превышать

4. Частоты вращения и крутящие моменты на валах:

- Частота вращения на быстроходном валу редуктора

- Частота вращения на тихоходном валу редуктора

Момент на приводном валу

- Момент на тихоходном валу редуктора

- Момент на быстроходном валу редуктора

- Момент на валу электродвигателя

С другой стороны

Выбор материалов и допускаемых напряжений

Расчет допускаемых напряжений для зубчатых колес

Вследствие

того, что производство мелкосерийное

выбираем Сталь марки Ст40Х, вид

термообработки – улучшение,

.

.

Примем:

для шестерни НB>1> = 350

для колеса на 20…30 HB меньше – HB>2> = 330.

1. Допускаемые контактные напряжения

1. Для шестерни:

,

,

где

- коэффициент запаса (безопасности),

- коэффициент запаса (безопасности),

- коэффициент долговечности.

- коэффициент долговечности.

.

Коэффициент долговечности изменяется

в пределах

.

Коэффициент долговечности изменяется

в пределах

.

.

Базовое число

циклов

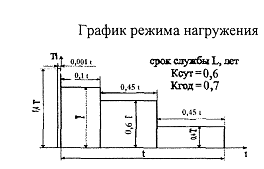

Эквивалентное число циклов нагружения

,

,

где

-

частота вращения колеса

-

частота вращения колеса

,

,

- расчетный ресурс редуктора

- расчетный ресурс редуктора

,

,

- относительно значение крутящего

момента на i – той ступени графика

нагрузки,

- относительно значение крутящего

момента на i – той ступени графика

нагрузки,

- относительная продолжительность

действия крутящего момента на i – той

ступени графика нагрузки, L – срок

службы,

- относительная продолжительность

действия крутящего момента на i – той

ступени графика нагрузки, L – срок

службы,

,

,

,

, - годовой и суточный коэффициенты, t –

расчетный ресурс редуктора.

- годовой и суточный коэффициенты, t –

расчетный ресурс редуктора.

Так как

>

>

,

то

,

то

,

,

часов.

часов.

Тогда

2. Определяем допускаемы контактные напряжения на колесе:

Так как

>

>

,

то

,

то

,

,

,

тогда

,

тогда

Расчетные допускаемые контактные напряжения:

Что не

превышает предельного значения

:

:

- для прямозубой передачи.

- для прямозубой передачи.

Допускаемые контактные напряжения при перегрузке:

2. Расчет допускаемых изгибных напряжений

Допускаемые напряжения изгиба определяются:

Для шестерни

,

,

где предел

выносливости

и коэффициент запаса

и коэффициент запаса

определяют из таблицы:

определяют из таблицы:

- при нереверсируемой

передаче.

- при нереверсируемой

передаче.

при H < 350 HB.

при H < 350 HB.

при H < 350 HB, где

при H < 350 HB, где

,

,

Выбираем:

Так как

,

то

,

то

,

следовательно:

,

следовательно:

Для колеса

так

как нереверсивная нагрузка.

так

как нереверсивная нагрузка.

Так как

,

то

,

то

,

следовательно:

,

следовательно:

Допускаемые изгибные напряжения при перегрузке:

Геометрические характеристики зацепления

Исходные данные:

Крутящий

момент на колесе

Частота

вращения колеса

Передаточное

отношение

Расчетные

допускаемые контактные напряжения

Проектный расчет конической прямозубой передачи

1. Диаметр внешней делительной окружности колеса:

,

,

где

- коэффициент, учитывающий концентрацию

нагрузки по длине зуба; при консольном

расположении шестерни

ориентировочно

принимают

- коэффициент, учитывающий концентрацию

нагрузки по длине зуба; при консольном

расположении шестерни

ориентировочно

принимают

- эмпирический коэффициент

для прямозубых колес.

- эмпирический коэффициент

для прямозубых колес.

Принимаем

.

.

При

При

и

и

по

ГОСТ 12289-76 имеем ширину колеса

по

ГОСТ 12289-76 имеем ширину колеса

2. Число зубьев шестерни

Где

.

.

Угол вершине делительного конуса шестерни:

Принимаем

зубьев.

зубьев.

3. Число

зубьев колеса

4. Фактическое передаточное число

Относительная

погрешность

Относительная погрешность должна составлять не более 4%.

5. Определяем максимальный (производственный) окружной и нормальный модули прямозубых колес:

Модуль конических передач можно не согласовывать со стандартным значением

Диаметр внешней делительной окружности:

6. Внешнее конусное расстояние:

7. Уточняем коэффициент ширины зубчатого венца:

Коэффициент ширины зубчатого венца находится в рекомендуемых стандартом пределах:

8. Среднее конусное расстояние

9. Средний окружной и нормальный модули:

10. Средние делительные диаметры:

Шестерни

Колеса

Проверочный расчет прямозубой конической передачи

Проверочный расчет по контактным напряжениям

1. Условие прочности по контактным напряжениям для стальных колес:

Условие

прочности:

Где

- коэффициент концентрации нагрузки

находится из таблицы в зависимости от

расположения шестерни и твердости

колес. При

- коэффициент концентрации нагрузки

находится из таблицы в зависимости от

расположения шестерни и твердости

колес. При

для роликоподшипниковых колес

для роликоподшипниковых колес

- коэффициент динамичности.

Определяется в зависимости от степени

точности и окружной скорости на среднем

делительном диаметре.

- коэффициент динамичности.

Определяется в зависимости от степени

точности и окружной скорости на среднем

делительном диаметре.

Назначаем степень точности: 8.

Для прямозубых

колес выбираем коэффициент

,

условно принимая точность на одну

степень ниже фактической (9-ю степень

точности).

,

условно принимая точность на одну

степень ниже фактической (9-ю степень

точности).

для прямозубой передачи.

для прямозубой передачи.

Эмпирический

коэффициент

Значение контактных напряжений:

Недогрузка составляет:

Проверочный расчет по напряжениям изгиба.

1. Условие прочности по напряжениям изгиба для зубьев колеса:

Для шестерни:

Где

- коэффициент концентрации нагрузки

- коэффициент концентрации нагрузки

,

,

где

принимаем по таблице в зависимости от

принятой схемы расположения колес.

принимаем по таблице в зависимости от

принятой схемы расположения колес.

Коэффициент

динамичности

Коэффициент

формы зуба

и

и

определяют по таблице при эквивалентном

числе зубьев

определяют по таблице при эквивалентном

числе зубьев

4,07

4,07

Эмпирический

коэффициент

Допускаемые

напряжения:

Значения напряжений изгиба:

Колеса:

Шестерни:

2. Проверим зубья на прочность при пиковых перегрузках

Под пиковой

перегрузкой понимается возникающий

при пуске максимальный момент

электродвигателя

.

.

Проверяем на контактную прочность при пиковой перегрузке:

<

<

Следовательно, местная пластическая деформация зубьев будет отсутствовать.

Проверка изгибной прочности при перегрузке:

<

<

Геометрические характеристики зацепления

По ГОСТ

13754-81 исходный контур имеет параметры:

1. Высота головки зуба:

2. Высота ножки зуба в среднем сечении шестерни и колеса соответственно:

Внешняя высота ножки зуба:

3. Угол ножки зуба:

4. Угол головки зуба:

5. Угол конуса вершин:

6. Угол конуса впадин:

7. Внешний диаметр вершин зубьев:

8. Внешний диаметр впадин зубьев:

Определение усилий в зацеплении.

Окружная сила на среднем диаметре колеса:

Осевая сила на шестерне:

Радиальная сила на шестерне:

Расчет цепной передачи.

Мощность на малой звездочке:

Равномерная спокойная нагрузка.

1. Назначаем

число зубьев меньшей звездочки

в зависимости от передаточного числа.

в зависимости от передаточного числа.

при

при

.

Выбираем

.

Выбираем

при

при

2. Число зубьев большой звездочки:

,

принимаем нечетное число

,

принимаем нечетное число

.

.

3. Уточняем передаточное число:

4. Назначаем

шаг цепи по условию

,

где

,

где

- наибольший рекомендуемый шаг цепи.

Назначаем в зависимости от

- наибольший рекомендуемый шаг цепи.

Назначаем в зависимости от

Принимаем

.

.

5. Определяем среднюю скорость цепи.

6. Рассчитаем окружное усилие:

7. Найдем разрушающую нагрузку цепи:

,

где

,

где

- коэффициент динамической нагрузки,

выбираемый в зависимости от характера

нагрузки. При равномерной спокойной

нагрузке

- коэффициент динамической нагрузки,

выбираемый в зависимости от характера

нагрузки. При равномерной спокойной

нагрузке

.

.

Допускаемый коэффициент запаса прочности для роликовых цепей:

- натяжение цепи от

действия центробежных сил на звездочках,

где

- натяжение цепи от

действия центробежных сил на звездочках,

где

- масса 1м. длины цепи, принимаемая по

ГОСТ 13586-75.

- масса 1м. длины цепи, принимаемая по

ГОСТ 13586-75.

- средняя скорость цепи.

- средняя скорость цепи.

- натяжение цепи от

провисания холостой ветви, где

- натяжение цепи от

провисания холостой ветви, где

- коэффициент провисания, зависящий от

угла наклона лини центров передач к

горизонту и стрелы провисания цепи

- коэффициент провисания, зависящий от

угла наклона лини центров передач к

горизонту и стрелы провисания цепи

.

.

При

горизонтальном расположении линии

центров передач

.

.

- межосевое расстояние,

- межосевое расстояние,

.

.

Так как силы

и

и

малы по сравнению с силой

малы по сравнению с силой

,

то ими можно пренебречь. Тогда:

,

то ими можно пренебречь. Тогда:

По ГОСТ

10947-64 выбираем цепь ПР-50,8-16000, [1. с.211]

умеющую принятый шаг p = 50,8 и разрушающую

нагрузку

.

.

8. Проверяем давление в шарнирах цепи.

,

,

где

- окружное усилие.

- окружное усилие.

,

А – проекция опорной поверхности шарнира

цепи на диаметральную плоскость, мм2.

,

А – проекция опорной поверхности шарнира

цепи на диаметральную плоскость, мм2.

Для приводных

роликовых цепей

,

где d – диаметр валика цепи. B – длина

втулки шарнира цепи.

,

где d – диаметр валика цепи. B – длина

втулки шарнира цепи.

Для выбранной цепи ПР-50,8-16000:

,

,

Допускаемое

давление

,

где

,

где

- допускаемое давление в шарнирах цепи,

полученное при испытании типовых передач

в средних условиях эксплуатации,

принимают в зависимости от частоты

вращения и шага цепи.

- допускаемое давление в шарнирах цепи,

полученное при испытании типовых передач

в средних условиях эксплуатации,

принимают в зависимости от частоты

вращения и шага цепи.

У нас

.

.

- коэффициент, учитывающий

условия эксплуатации и типовых условий

испытаний цепей.

- коэффициент, учитывающий

условия эксплуатации и типовых условий

испытаний цепей.

Где - Коэффициент динамической нагрузки,

при равномерной спокойной нагрузке

- Коэффициент динамической нагрузки,

при равномерной спокойной нагрузке

.

.

- коэффициент межосевого

расстояния.

- коэффициент межосевого

расстояния.

при

при

.

.

-

коэффициент наклона передачи к горизонту.

-

коэффициент наклона передачи к горизонту.

При

- коэффициент регулировки

передачи. Предполагая, что регулировка

передачи производиться не будет

- коэффициент регулировки

передачи. Предполагая, что регулировка

передачи производиться не будет

- коэффициент смазки.

- коэффициент смазки.

При периодической

смазки цепи

Тогда

,

,

находится в рекомендуемых пределах.

находится в рекомендуемых пределах.

Давление в шарнирах цепи:

Так как

,

оставляем цепь ПР-50,8-16000.

,

оставляем цепь ПР-50,8-16000.

9. Определяем межосевое расстояние передачи.

Межосевое

расстояние выбираем в пределах

.

.

Принимаем

10. Длина цепи, выраженная в числах звеньев цепи.

Принимаем

звена.

звена.

11. Для обеспечения долговечности цепи должно соблюдаться условие:

Где

- число ударов цепи в секунду,

- число ударов цепи в секунду,

- допускаемое число ударов в секунду,

выбирается [2. c.255] в зависимости от шага

цепи. У нас:

- допускаемое число ударов в секунду,

выбирается [2. c.255] в зависимости от шага

цепи. У нас:

- условие долговечности

соблюдается.

- условие долговечности

соблюдается.

12. Уточняем межосевое расстояние

12. Оценим

возможность резонансных колебаний

цепи:

Где

- частота вращения тихоходного вала

редуктора,

- частота вращения тихоходного вала

редуктора,

- масса 1м. длины цепи.

- масса 1м. длины цепи.

Тогда

,

,

Следовательно, резонансные колебания будут отсутствовать.

14. Определяем нагрузку на валы передачи.

С достаточной

степенью точности можно полагать, что

нагрузка на вал направлена по линии

центров передач и составляет

,

при

,

при

.

.

Имеем,

15. Диаметры делительных окружностей звездочек

Отсюда:

Звездочку

на приводном валу ( )

конического редуктора крепим шпонкой

со скругленными концами:

)

конического редуктора крепим шпонкой

со скругленными концами:

.

Глубина паза на валу

.

Глубина паза на валу

Подбор муфт.

Исходные данные:

Муфта упругая,

передаваемый момент

,

режим работы нереверсивный, равномерный,

спокойный. Поломка муфты приводит к

аварии машины без человеческих жертв.

,

режим работы нереверсивный, равномерный,

спокойный. Поломка муфты приводит к

аварии машины без человеческих жертв.

1. Расчетный момент муфты.

Где

- номинальный момент на муфте.

- номинальный момент на муфте.

- коэффициент режима

работы.

- коэффициент режима

работы.

,

где

,

где

- коэффициент безопасности.

- коэффициент безопасности.

- учитывает характер нагрузки.

- учитывает характер нагрузки.

При условии

того, что поломка муфты приводит к аварии

машины без человеческих жертв

.

.

При спокойной

равномерной нагрузке

.

.

Тогда

По ГОСТ 20884-93 примем упругую муфту с торообразной неразрезной оболочкой со следующими параметрами:

,

,

,

наружный диаметр муфты

,

наружный диаметр муфты

.

.

2.

Определим силу, действующую со стороны

муфты на вал.

2.

Определим силу, действующую со стороны

муфты на вал.

Окружная

сила на муфте:

Окружная

сила на муфте:

Примем

3. Проверяем возможность посадки муфты на вал редуктора.

Расчетный диаметр в месте посадки

,

где

,

где

,

,

где с

достаточной точностью можно пренебречь

величиной

,

и тогда

,

и тогда

Допускаемые напряжения

С учетом ослабления вала шпоночной канавкой:

,

что меньше посадочного диаметра муфты

,

что меньше посадочного диаметра муфты

,

следовательно, данная муфта проходит

по посадочному диаметру вала и в

дальнейшем диаметр вала под муфту

принимается

,

следовательно, данная муфта проходит

по посадочному диаметру вала и в

дальнейшем диаметр вала под муфту

принимается

Муфта на

быстроходном валу редуктора крепится

шпонкой со скругленными концами:. Глубина

паза на валу

Расчет валов. [4. с. 259]

Исходные данные:

Проектный расчет быстроходного вала.

1. Ориентировочно назначаем длины участков вала:

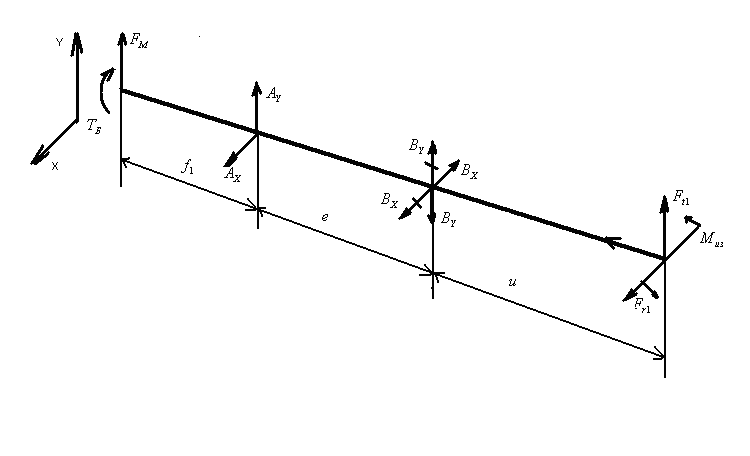

Согласно расчетной схеме определяем реакции опор в горизонтальной плоскости из условия равновесия:

Тогда:

Где

Знак минус означает, что реакция в опоре «В» направлена в противоположную сторону.

Аналогично:

Условие равновесия проекций на ось «X»:

Следовательно:

2. Реакции опор в вертикальной плоскости:

Знак «минус» говорит о том, что реакция направлена в противоположную сторону.

Условие равновесия проекций на ось «Y»:

Следовательно:

3. Радиальная нагрузка на опору «А»:

Радиальная нагрузка на опору «B»:

4. Изгибающие моменты в характерных сечениях вала:

- в горизонтальной плоскости для среднего сечения шестерни:

- под подшипником «В»:

- на муфте

- под подшипником «А»:

Проверка:

Следовательно, моменты найдены правильно.

5. Определяем диаметры вала по зависимости:

,

где

,

где

;

;

- эквивалентный момент;

- эквивалентный момент;

- суммарный изгибающий момент;

- суммарный изгибающий момент;

- крутящий момент.

- крутящий момент.

,

,

где

- изгибающие моменты в горизонтальной

и вертикальной плоскостях соответственно.

- изгибающие моменты в горизонтальной

и вертикальной плоскостях соответственно.

Для обеспечения

достаточной жесткости вала рекомендуется

принимать

в

зависимости от материала и диаметра.

Принимаем

в

зависимости от материала и диаметра.

Принимаем

6. Определяем расчетный диаметр вала под шестерней.

Тогда:

Учитывая ослабление вала шпоночной канавкой, следует увеличить его диаметр на 10%:

Округляем полученный диаметр вала согласно ГОСТ 6636-69.

Диаметр вала

Проверяем возможность применения насадной шестерни:

Шестерня

делается насадной при условии

.

У нас

.

У нас

,

,

,

следовательно,

,

следовательно,

.

Условие соблюдается, значит, шестерню

можно сделать насадной.

.

Условие соблюдается, значит, шестерню

можно сделать насадной.

7. Расчетный диаметр вала под подшипником «В»:

Тогда:

Тогда:

с учетом ослабления вала

шпоночной канавкой

с учетом ослабления вала

шпоночной канавкой

8. Расчетный диаметр вала под подшипником «А»:

Тогда:

9. Диаметр вала под муфту:

Диаметр вала

под муфту

Тогда имеем следующие диаметры вала:

Посадочный

диаметр под муфту

Диаметр под

подшипником, «А»:

Диаметр под

подшипником, «В»:

Диаметр вала

под шестерней

Проектный расчет тихоходного вала редуктора

Назначаем длины участков тихоходного вала:

Длина ступичной

части вала при ширине вала

Принимаем

Принимаем

.

.

Тогда

.

.

Реакции опор в горизонтальной плоскости

Проверка:

,

следовательно, реакции опор определены

верно.

,

следовательно, реакции опор определены

верно.

2. Реакции опор в вертикальной плоскости.

Проверка:

Следовательно, реакции опор в вертикальной плоскости определены верно.

3. Определим изгибающие моменты характерных сечений вала колеса:

- Под подшипником «С» в горизонтальной и вертикальной плоскости:

- под колесом в вертикальной и горизонтальной плоскости

- момент на шкиве цепной передачи:

Проверка в вертикальной плоскости:

Проверка в горизонтальной плоскости:

Следовательно, изгибающие моменты определены правильно.

4. Определим диаметры в характерных сечений вала:

Расчетный диаметр под подшипником «С»

Принимаем

Такой же

диаметр принимаем и под подшипником

«D»

Определим расчетный диаметр вала под колесом:

Принимаем

Диаметр вала под шкивом цепной передачи:

Принимаем

Следовательно, имеем:

Диаметр вала

под шкивом цепной передачи:

Диаметр вала

под колесом

Диаметр вала

вод подшипниками «С» и «D»

,

,

Расчет валов на выносливость [4 c.274].

Быстроходный вал.

[5.

с.283]

[5.

с.283]

Где:

-

суммарный изгибающий момент

-

суммарный изгибающий момент

- крутящий момент

- крутящий момент

- осевая сила

- осевая сила

- площадь сечения вала с

пазом для призматической шпонки

- площадь сечения вала с

пазом для призматической шпонки

- моменты сопротивления

сечения вала при расчете на изгиб и

кручение. Сечение с пазом для призматической

шпонки.

- моменты сопротивления

сечения вала при расчете на изгиб и

кручение. Сечение с пазом для призматической

шпонки.

Тогда:

Тогда:

Для опасных сечений вала определяем коэффициент запаса сопротивления усталости при совместном действии кручения и изгиба:

,

,

где

- коэффициент запаса сопротивления

усталости по нормальным напряжениям.

- коэффициент запаса сопротивления

усталости по нормальным напряжениям.

>

2 –

>

2 –

следовательно, пластическая деформация будет отсутствовать.

Тихоходный вал.

Где:

-

суммарный изгибающий момент

-

суммарный изгибающий момент

- крутящий момент

- крутящий момент

- осевая сила

- осевая сила

- площадь сечения вала с

пазом для призматической шпонки

- площадь сечения вала с

пазом для призматической шпонки

- моменты сопротивления

сечения вала при расчете на изгиб и

кручение. Сечение с пазом для призматической

шпонки.

- моменты сопротивления

сечения вала при расчете на изгиб и

кручение. Сечение с пазом для призматической

шпонки.

Тогда:

Тогда:

Для опасных сечений вала определяем коэффициент запаса сопротивления усталости при совместном действии кручения и изгиба:

,

,

где

- коэффициент запаса сопротивления

усталости по нормальным напряжениям.

- коэффициент запаса сопротивления

усталости по нормальным напряжениям.

>

2 – следовательно, пластическая деформация

будет отсутствовать.

>

2 – следовательно, пластическая деформация

будет отсутствовать.

Расчет подшипников

Исходные данные:

Сила от муфты

Быстроходный вал.

Радиальные

нагрузки на подшипники

Внешняя

осевая нагрузка

Частота

вращения быстроходного вала

Посадочный

диаметр на муфту

Диаметр под

подшипником, «А»:

Диаметр под

подшипником, «В»:

Диаметр вала

под шестерней

Расстояние

между подшипниками

Требуемый

ресурс подшипников

Режим работы – спокойная равномерная нагрузка

Температура

подшипникового узла

График нагрузки:

Быстроходный вал

В горизонтальной плоскости:

В вертикальной плоскости:

Значение

реакции от силы

прибавляется

к результирующей реакции в опоре «А»:

прибавляется

к результирующей реакции в опоре «А»:

В опоре «В» от муфты:

Радиальная нагрузка от муфты в опоре «А»:

Радиальная нагрузка от муфты в опоре «В»:

1. 1. Назначаем роликовые радиально-упорные подшипники с коническими роликами (наиболее распространенный вид подшипников для конических передач), ГОСТ 333-79, так как на них действуют радиальные и осевые нагрузки.

Для подшипника

«А»

:

:

Следовательно, [2 c.266] назначаем подшипник «А» - роликоподшипник, с установкой в растяжку.

Аналогично

для подшипника «В»:

Назначаем подшипник «В» - роликоподшипник, с установкой в растяжку.

2. Назначаем типоразмер подшипников.

Подшипник «А»:

Подшипник «В»

Исходя из этого, назначаем подшипники тяжелой серии диаметров: типоразмер 1027309A

[4. с.505], имеющий

,

,

,

коэффициент осевой нагрузки

,

коэффициент осевой нагрузки

,

,

,

динамическую грузоподъемность

,

динамическую грузоподъемность

,

статическую грузоподъемность

,

статическую грузоподъемность

,

,

3. Определяем осевые составляющие нагрузок.

Для подшипника «В»

Для подшипника «А»

Следовательно [2. c267]:

4. Определяем эквивалентную динамическую нагрузку

Где:

- продолжительность

работы подшипника при действии нагрузки

от

- продолжительность

работы подшипника при действии нагрузки

от

.

.

- требуемый срок службы

подшипника.

- требуемый срок службы

подшипника.

Так как в

редукторах не производится смена

подшипников, то срок службы подшипника

равен сроку службы редуктора

.

.

Тогда

При постоянной

нагрузке

,

,

,

где

,

где

Где:

- кинематический коэффициент, учитывающий

снижение долговечности при неподвижном

внутреннем кольце подшипника.

- кинематический коэффициент, учитывающий

снижение долговечности при неподвижном

внутреннем кольце подшипника.

У нас

- при подвижном внутреннем кольце

подшипника.

- при подвижном внутреннем кольце

подшипника.

При равномерной

нагрузке коэффициент безопасности

.

.

Температурный

коэффициент

,

при

,

при

.

.

- радиальная и осевая

нагрузки, действующие на подшипник при

номинальной нагрузке

- радиальная и осевая

нагрузки, действующие на подшипник при

номинальной нагрузке

.

.

- коэффициенты радиальной

и осевой нагрузок, назначаемые для

конических роликоподшипников по ГОСТ

18855-82 в зависимости от отношения

- коэффициенты радиальной

и осевой нагрузок, назначаемые для

конических роликоподшипников по ГОСТ

18855-82 в зависимости от отношения

.

.

Для подшипника «В»:

Следовательно,

Для подшипника «А»

Следовательно,

Так как подшипник «В» более нагружен, то все дальнейшие расчеты ведем для него.

5. Расчетная долговечность назначенного подшипника 1027309A в опоре «В»:

при вероятности безотказной

работы

при вероятности безотказной

работы

Для роликовых

подшипников

Для роликовых

подшипников при обычных условиях

эксплуатации

Тогда:

>

> ,

что удовлетворяет требованиям.

,

что удовлетворяет требованиям.

Следовательно для быстроходного вала оставим два подшипника 1027309А тяжелой серии.

Тихоходный вал

1. Назначаем роликовые радиально-упорные подшипники с коническими роликами (наиболее распространенный вид подшипников для конических передач), ГОСТ 333-79, так как на них действуют радиальные и осевые нагрузки.

Для подшипника

«С»

:

:

Следовательно, [2 c.266] назначаем подшипник «С» - роликоподшипник, с установкой враспор.

Аналогично

для подшипника «D»:

Назначаем подшипник «В» - роликоподшипник, с установкой враспор.

2. Назначаем типоразмер подшипников.

Подшипник «C»:

Подшипник «D»

Исходя из этого, назначаем подшипники легкой серии диаметров: типоразмер 72310А

[4. с.504], имеющий

,

,

,

коэффициент осевой нагрузки

,

коэффициент осевой нагрузки

,

,

,

динамическую грузоподъемность

,

динамическую грузоподъемность

,

статическую грузоподъемность

,

статическую грузоподъемность

3. Определяем осевые составляющие нагрузок.

Для подшипника «D»

Для подшипника «С»

Следовательно [2. c267]:

4. Определяем эквивалентную динамическую нагрузку

Где:

- продолжительность

работы подшипника при действии нагрузки

от

- продолжительность

работы подшипника при действии нагрузки

от

.

.

- требуемый срок службы

подшипника.

- требуемый срок службы

подшипника.

Так как в

редукторах не производится смена

подшипников, то срок службы подшипника

равен сроку службы редуктора

.

.

Тогда

При постоянной

нагрузке

,

,

,

где

,

где

Где:

- кинематический коэффициент, учитывающий

снижение долговечности при неподвижном

внутреннем кольце подшипника.

- кинематический коэффициент, учитывающий

снижение долговечности при неподвижном

внутреннем кольце подшипника.

У нас

- при подвижном внутреннем кольце

подшипника.

- при подвижном внутреннем кольце

подшипника.

При наличии

цепной передачи, нагрузка не будет

равномерной, следовательно .

.

Температурный

коэффициент

,

при

,

при

.

.

- радиальная и осевая

нагрузки, действующие на подшипник при

номинальной нагрузке

- радиальная и осевая

нагрузки, действующие на подшипник при

номинальной нагрузке

.

.

- коэффициенты радиальной

и осевой нагрузок, назначаемые для

конических роликоподшипников по ГОСТ

18855-82 в зависимости от отношения

- коэффициенты радиальной

и осевой нагрузок, назначаемые для

конических роликоподшипников по ГОСТ

18855-82 в зависимости от отношения

.

.

Для подшипника «D»:

Следовательно,

Для подшипника «А»

Следовательно,

Так как подшипник «D» более нагружен, то все дальнейшие расчеты ведем для него.

5. Расчетная долговечность назначенного подшипника 1027308А в опоре «В»:

при вероятности безотказной

работы

при вероятности безотказной

работы

Для роликовых

подшипников при обычных условиях

эксплуатации

Тогда:

>

> ,

что удовлетворяет требованиям.

,

что удовлетворяет требованиям.

Следовательно, для тихоходного вала оставим два подшипника 7210А легкой серии.