Расчет и проектирование привода (редуктор) с клиноремённой передачей

Содержание

1. Задание по курсовому проектированию...........................................3

2. Введение..............................................................................................4

3. Расчет ременной передачи.................................................................6

4. Расчет редуктора.................................................................................8

5. Расчет валов

а) Быстроходный вал.........................................................................12

б) Тихоходный вал.............................................................................18

6. Выбор подшипников..........................................................................23

7. Выбор шпонок....................................................................................26

1.Задание по курсовому проектированию.

Разработать редуктор для передачи крутящего момента от электродвигателя к рабочей машине через муфту и клиноременную передачу.

Тип электродвигателя RA160L4;

Мощность двигателя Р>дв> = 15кВт;

Число оборотов в минуту n>дв> = 1460 об/мин;

Тип ременной передачи – клиноременная,

Редуктор – цилиндрический косозубый;

Передаточное число ременной передачи U>рем> = 2,8;

Передаточное число редуктора U>ред> = 5,6;

КПД редуктора η>ред> = 0,97;

КПД муфты η>муф> = 0,97;

КПД ременной передачи η>рем.пер>. = 0,94;

Время работы привода L = 15000 часов.

Режим работы – двухсменный.

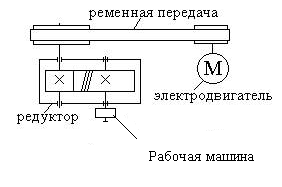

Схема привода.

Электродвигатель асинхронный — клиноременная передача — редуктор.

Рабочая машина;

Клиноременная передача;

Редуктор;

Муфта;

Электродвигатель.

2. Введение.

Редуктором называют зубчатый, червячный или зубчато-червячный передаточный механизм, выполненный в закрытом корпусе и предназначенный для понижения угловой скорости, а, следовательно, повышения вращающего момента. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называются мультипликаторами. В редукторах обычно применяют зубчатые колеса с эвольвентным зацеплением, иногда используют зацепление М.Л.Новикова.

Редуктор проектируется для привода данной машины или по заданной нагрузке и передаточному числу без указания конкретного назначения.

Редуктора классифицируют:

По виду передач – на цилиндрические с параллельными осями валов; конические с перекрещивающимися осями валов; червячные с перекрещивающимися осями валов; комбинированные конически-цилиндрические; зубчато-червячные и другие.

По числу пар – одноступенчатые цилиндрические с прямозубыми колесами с

u 7 , с косозубыми или шевронными колесами при u10 и Р50 кВт; одноступенчатые конические с прямыми, косыми и криволинейными зубьями при u 5 и Р 100кВт; одноступенчатые червячные при u = 8...80 и Р 50кВт; многоступенчатые.

Зубчатая передача, оси валов которой пересекаются, называется конической. Конические зубчатые колеса изготавливают с прямыми, косыми и криволинейными зубьями и применяют там, где возникает необходимость передачи момента с одного вала к другому с пересекающимися осями. Конические зубчатые редуктора проектируют сравнительно небольших мощностей, так как консольное расположение шестерни на валу при значительных силах в зацеплении приводит к большим деформациям, нарушающим точность зацепления и нормальную работу передачи. Иногда применяют конические передачи, в которых шестерня расположена между опорами, а не консольно. Такая конструкция сложнее и дороже.

3.Рассчет ременной передачи.

Рассчитываем момент на ведущем валу

Т>вед> = Т>эд> = Р>эд>∙103 ∙30/π n>дв>

Т>вед> = 15∙103∙30/π∙1460 =100 Н∙м

Выберем диаметр ведущего шкива.

Пусть D>1> = 140 мм.

Рассчитаем скорость ремня:

υ = π D>1> n>дв> /60∙103

υ = π∙140∙1460/(60∙103) = 11 м/с

По мощности двигателя

Р>дв> = 15кВт и n>дв> = 1460 об/мин

Выбираем стандартный тип ремня:

тип Б;

Рассчитываем диаметр ведомого шкива:

D>2> = D>1>∙ U>рем> (1-ξ)

D>2> = 140∙2,8 (1-0,01) = 388 мм

Выбираем ближайшее значение из нормального ряда чисел:

D>2> = 400 мм

Рассчитываем фактическое передаточное число ременной передачи:

U>факт> = D>2> / D>1>(1-ξ)

U>факт> = 400/140(1-0,01) = 2,89

Рассчитываем межосевое расстояние:

Примем его равным D>1>+D>2> = 140+400 = 540 мм.

Длина ремня:

L>р> = 2 а + π (D>1>+D>2> )/2 + (D>2>- D>1>)2/4 а

L>р> = 2∙540 + π/2∙(140+400) + 2602/4∙(140+400) = 1959,53 мм

Выбираем ближайшее из нормального ряда чисел:

L>р> = 2000 мм

Тогда уточняем межосевое расстояние по стандартной длине:

а = (2L - π (D>1>+D>2> ) + [(2L - π (D>1>+D>2> ))2 – 8(D>2>- D>1>)2]1/2)/8

а = (2∙ 2000 – 3,14(140+400) + [(2∙2000 – 3,14 (140+400))2 – 8(140+400)2]1/2)/8 = 540,24 мм=

= 540 мм

Определяем угол обхвата ремня:

α = 180 – (D>1>-D>2>) ∙ 57°/a

α = 180 – 260∙ 57°/540 = 152,56° ≈ 150°. Значит, коэффициент угла обхвата, соответствующий углу обхвата равному 150° Сα = 0,92

Коэффициент, учитывающий длину ремня:

L>р>/ L>0> = 2000/2240 = 0,89 C>L> = 0,98

Коэффициент режима работы при двусменном режиме работы:

С>реж> = 1,38

Мощность, передаваемая при стандартных условиях ремнем Б, длиной

L>0> = 2240 мм P>0> = 2,90 кВт.

Допустимая нагрузка на ремень:

Р>допуст> = Р>0> Сα С>L>/ С>реж>

Р>допуст> = 2,90∙ 0,92∙0,98/1,38 = 1,9 кВт

Определение числа ремней:

Z = Р>дв>/Р>допуск> С>z>,

где С>z> = 0,9

Z = 15/1,9 ∙0,9 = 8,7.

Берем Z = 9

Усилие, действующее со стороны ременной передачи

F>P> = 1,7 ∙ Р>дв>∙103∙С>реж>∙sin(α>рем>/2)/ υ>ремня> ∙ С>α>∙С>z> = 3635 Н,

где

Р>дв> = 15 кВт

С>реж> = 1,38

α>рем> = 152,56˚

υ>ремня> = 11 м/с

С>α> = 0,95

С>z> = 0,9

Проверочный расчет:

4. Расчет редуктора.

|

Сталь 40Х. Термообработка. Улучшенная. |

|||

|

Шестерня |

НВ>1> = 270 НВ |

σ>в> = 900н/мм2, |

σ>г> =750 н/мм2 |

|

Колесо |

НВ>2> = 240 НВ |

σ>в> = 780н/мм2, |

σ>г> =540 н/мм2 |

Определяем число оборотов валов:

Ведущий вал:

n>1> = n>дв>/U>рем>

n>1> = 1460/2,8 = 505 об/мин

Ведомый вал:

n>2> = n>1>/U>ред>

n>2> = 505/5,6 = 90 об/мин

Определяем базовое число циклов:

N>НО1> = 30∙ НВ>1>2,4

N>НО2> = 30∙ НВ>2>2,4

N>НО1> = 30∙ 2702,4 = 20∙106 циклов

N>НО2> = 30∙2402,4 = 15∙106 циклов

Предельное напряжение при базовом числе циклов:

σ>н>>limb>>1 >= 2∙НВ>1> + 70

σ>н>>limb>>2 >= 2∙НВ>2> + 70

σ>н>>limb>>1 >= 2∙270 + 70 = 610 н/мм2

σ>н>>limb>>2 >= 2∙240 + 70 = 550 н/мм2

Число циклов нагружения:

N>НЕ1> = 60∙ n>1>∙L>1>

N>НЕ2> = >НЕ1>/ U>ред>

N>НЕ1> = 60∙ n>1>∙L>1> = 60∙505∙15000 = 60,6∙106 циклов

N>НЕ2> = N>НЕ1>/ U>ред> = 60,6/5,6 = 10,8∙106 циклов

Коэффициент долговечности:

К>HL> = 1, т.к. N>НЕ >> N>НО>

Предельное напряжение:

σ>н>>lim>>1> = σ>н>>limb>>1>∙ К>HL>

σ>н>>lim>>2> = σ>н>>limb>>2>∙ К>HL> ∙

σ>н>>lim>>1> = 610∙1 = 610 н/мм2

σ>н>>lim>>2> = 550∙1 = 550 н/мм2

Допускаемое напряжение:

σ>НР1> = 0,9 ∙ σ>н>>lim>>1>/ Sн

σ>НР2> = 0,9 ∙ σ>н>>lim>>2>/ Sн

σ>НР> = 0,45 (σ>НР1 >+ σ>НР2>)

σ>НР>>min> = σ>НР2>

σ>НР1> = 0,9∙610/1,1 = 499,1 ≈ 500 Н∙м

σ>НР2> = 0,9∙550/1,1 = 450 Н∙м

σ>НР> = 0,45 (500> >+ 450) = 225,45 Н∙м

σ>НР>>min> = σ>НР2> = 450 Н∙м

Рассчитываем межцентровое расстояние зубчатой передачи:

а>w> = Ка (U>ред> + 1) [Т>1> К>нβ>/ψ>ва>U>ред> σ>НР>2]1/3

Ка = 430 – коэффициент межцентрового расстояния

Т>1> = 270 Н∙м

ψ>ва> = ψ>в>>d> ∙2/(U>ред> + 1) – коэффициент отношения ширины зуба к межцентровому расстоянию.

ψ>в>>d> = 1 К>нβ> = 1,05 – коэффициент отношения ширины зуба к диаметру.

Тогда, следовательно,

ψ>ва> = 0,303

а>w> = 430 (5,6 + 1) [270∙ 1,05/(0,303∙5,6∙4502)]1/3 = 266,18 мм

Выбираем из нормального ряда чисел по ГОСТ 2144 – 76:

а>w>> >= 315 мм

а>w>> >= (Z>1>+Z>2>)m>n>/2 cosβ

Примем β = 10°

Определяем модуль зацепления

m>n>= 2 а>w>> >cosβ/Z>1> (1+U>ред>)

Определяем числа и угол наклона зубьев, предварительно задав угол наклона

Примем β = 10°

Возьмем Z>1> = 20 зубьев.

Тогда

m>n>= 2∙315> >cos10/(20∙ (1+5,6)) = 4,7 мм

Выбираем из нормального ряда чисел для модуля зацепления, беря меньший по значению:

m>n>= 4,5 мм

Найдем суммарное число зубьев

(Z>1>+Z>2>) = 2 а>w>> >cosβ/ m>n>> >

(Z>1>+Z>2>) = 2 315> >cos10/ 4,5> >= 138 зубьев

Тогда:

Z>1> = (Z>1>+Z>2>)/ (1+U>ред>)

Z>2> = (Z>1>+Z>2>) - Z>1>

Z>1> = 138/ (1+5,6) = 21

Z>2> = 138 – 21 = 117 зубьев.

Найдем фактическое передаточное число редуктора:

U>ред. факт> = Z>2>/ Z>1> = 117/21 = 5,57

U>ред. факт> = 117/21 = 5,57

Найдем косинус угла наклона зубьев:

Cosβ = (Z>1>+Z>2>)m>n> / 2 а>w>

Cosβ = 138∙4,5 / 2∙315= 0,9857

Считаем:

d>1> = m>n> Z>1>/ cosβ

d>2> = m>n> Z>2>/ cosβ

d>1> = 4,5∙21/ 0,9857 = 95,87 мм

d>2> = 4,5∙117/ 0,9857 = 534,13 мм

Проверка:

d>1> + d>2> = 95,87+534,13 = 630 мм = 2 а>w> . Верно.

Тогда ширина колес:

b>2> = ψ>ва> а>w>

b>1> = b>2> + (2..4) m>n>

b>2> = 0,303∙315 = 95,445 ≈ 95 мм

b>1> = 95 + 2 ∙ 4,5 = 104 мм

Проверка:

b>2> ∙ sinβ≥4m>n>

95 ∙ sinβ≥4∙4,5

16,800≥18

Неверно. Следовательно, нужно изменить m>n> или угол β.

Возьмем m>n>=4,0 мм

Найдем суммарное число зубьев:

(Z>1>+Z>2>) = 2 а>w>> >cosβ/ m>n>> >

(Z>1>+Z>2>) = 2 315> >cos10/ 4,0> >= 155 зубьев

Тогда:

Z>1> = (Z>1>+Z>2>)/ (1+U>ред>)

Z>2> = (Z>1>+Z>2>) - Z>1>

Z>1> = 155/ (1+5,6) = 23 зуба

Z>2> = 155-23 = 132 зуба

Найдем фактическое передаточное число редуктора:

U>ред. факт> = Z>2>/ Z>1>

U>ред. факт> =132/23 = 5,74

Найдем косинус угла наклона зубьев:

Cosβ = (Z>1>+Z>2>)m>n> / 2 а>w>

Cosβ = 155∙4,0/ 2∙315= 0,9841;

Тогда:

β = 10,23˚

Считаем:

d>1> = m>n> Z>1>/ cosβ

d>2> = m>n> Z>2>/ cosβ

d>1> = 4,0∙23/ 0,9841= 93,48 мм

d>2> = 4,0∙132/0,9841= 536,52 мм

Проверка: d>1> + d>2> = 93,48+536,52 = 630 мм = 2 а>w> . Верно.

Тогда ширина колес:

b>2> = ψ>ва> а>w>

b>1> = b>2> + (2..4) m>n>

b>2> = 0,303∙315 = 95,445 ≈ 95 мм

b>1> = 95 + 2∙4,0 = 103 мм ≈ 100 мм

Проверка:

b>2> ∙ sinβ≥4m>n>

95∙sinβ≥4∙4

16,873≥16 Верно.

Определяем диаметры вершин зубьев d>a> и впадин d>f> зубчатых колес:

d>a> = d + 2∙ m>n>

d>f> = d – 2,5∙ m>n>

d>a1> =93 + 2∙ 4 = 101 мм

d>a2> = 537 + 2∙ 4 = 545 мм

d>f1> = 93 – 2,5∙ 4 = 83 мм

d>f>>2> = 537 – 2,5∙ 4 = 527 мм

5. Расчет валов:

5.1 Быстроходный вал.

Так как d>f>>1> = 83 мм – принимаем вал-шестерню.

Момент на ведущем валу:

Т>1> = Т>дв>∙ U>факт>∙ η>рем.пер>

Т>1> = 100∙2,89∙0,94 = 271,66 Н м ≈ 270 Н∙м

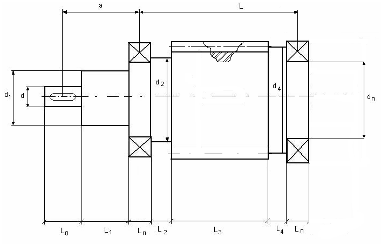

Проведем подборку диаметров составляющих вала:

d = (T>1>∙103/0,2[τ])1/3

d = (270∙103/0,2∙10)1/3 = 51,3 мм.

Выбираем из стандартного ряда чисел:

d = 50 мм

d>1 >= d>1>+ (4..5) мм = 55 мм

d>п >≥ d>2>+ (4..5) мм = 60 мм

d>2 >= d>п>+ 5 мм = 65 мм

d>4 >= d>3>+ (6..10) мм = 75 мм

Проведем подборку длин составляющих вала:

L>0> = (1,6..2) d = 100 мм

L>1> = 20..25 мм = 25 мм

L>п> ≈ 0,5 d>п> = 30 мм

L>2> = 10..12 мм = 12 мм

L>3> = b>2> = 95 мм

L>4> = L>2> = 12 мм

L>5> = L>1> = 25 мм

Тогда:

L = 149 мм

а = 90 мм

Расчет зубчатой пары: (Расчет вала на прочность)

Окружная сила

F>t> = 2T>1>∙103/d>1>

F>t>> >= 2∙270∙103/55 = 9818 Н

Осевое усилие

F>a> = F>t> ∙ tg β

F>a> = 9818 ∙ tg 10,23 = 1771 Н

Радиальная нагрузка

F>r> = F>t> ∙ tg α / cosβ

F>r> = 1771∙tg20/cos10,23 = 655 Н

Рассчитываем число оборотов первого (быстроходного) вала редуктора:

n>вед (быстроходный вал редуктора)> = n>дв>/ U>факт>

n>вед (быстроходный вал редуктора)> = 1460/2,89 = 505 об/мин

Построение эпюр:

l

l

Rb>A> = 0,5∙ F>r> + F>a>∙d>1>/2L

Rb>B> = 0,5∙ F>r> - F>a>∙d>1>/2L

Rb>A> = 0,5∙655 + 1771∙50/2∙149 = 333,44 Н

Rb>B> = 0,5∙655 – 1771∙50/2∙149 = 321,56 Н

Проверка: Rb>A> + Rb>B> - F>r> = 0

333,44+321,56 – 655 = 0 Верно.

М>1> = Rb>A>∙ L/2

М = Rb>B> ∙ L/2

М>1> = 333,44∙149/2∙1000 = 24,84 Н∙м

М = 321,56∙149/2∙1000 = 23,96 Н∙м

М>1> = 333,44∙149/2∙1000 = 24,84 Н∙м

М = 321,56∙149/2∙1000 = 23,96 Н∙м

RГ>А> = RГ>В> = 0,5∙F>t>

М>2> = F>t>∙ L/4

RГ>А> = RГ>В> = 0,5∙ 9818 = 4909 H

М>2> = 9818∙149/4∙1000 = 365,72 Н∙м

Проверка: RГ>А> + RГ>В> - F>t> = 0

4909 + 4909 – 9818 = 0 Верно.

а

R>AP> = F>P>∙ (L + a)/L

R>BP> = F>P>∙ a/L

M>P> = F>P>∙ a

R>AP> = 3635∙ (149 + 90)/149 = 5831 H

R>BP> = 3635∙ 90/149 = 2196 H

M>P> = 3635∙90/1000 = 327,15 Н∙м

Рассчитаем общий момент:

M>ОБЩ> = [(M>1>)2 + (M>2>)2]1/2

M>ОБЩ> = [(24,84)2 + (365,72)2]1/2 = 366,56 Н∙м

Проверочный расчет ведущего вала.

Сталь 40х улучшенная.

Шестерня НВ>1> = 270 НВ σ>в> = 900н/мм2, σ>г> =750 н/мм2

Колесо НВ>2> = 240 НВ σ>в> = 780н/мм2, σ>г> =540 н/мм2

Коэффициент запаса для нормальных напряжений:

n>σ> = σ>-1>/(K>σ>>p>∙ σ>a> + ψ>σ>∙ σ>m>),

где σ>-1> – предел выносливости гладкого образца при симметричном цикле напряжений изгиба. σ>-1> = 410 МПа

σ>a> – амплитуда номинальных напряжений изгиба, σ>a> ≈ М>ОБЩ>/0,1d>п>3 = 64,1 МПа

σ>m> – среднее значение номинального напряжения, σ>m> = 0.

K>σ>>p> – эффективный коэффициент концентрации напряжений для детали.

БЕРЕМ ИЗ ТАБЛИЦЫ 3,5

Тогда:

n>σ> = 410/(3,5∙ 64,1) = 1,83

Коэффициент запаса для касательных напряжений:

n>τ> = τ>-1>/(K>τ>>p>∙ τ>a> + ψ>τ>∙ τ>m>),

где τ> -1> – предел выносливости гладкого образца при симметричном цикле напряжений кручения. τ> -1> = 240 МПа

τ>a> – амплитуда номинальных напряжений кручения,

τ>m> – среднее значение номинальных напряжений, τ>a> = τ>m> = 1/2∙τ = 10,1

K>τ>>p> – эффективный коэффициент концентрации напряжений для детали.

БЕРЕМ ИЗ ТАБЛИЦЫ 2,5

ψ>τ> = 0,1

Тогда:

n>τ> = 240/(2,5∙10,1 + 0,1∙ 10,1) = 9,21

Общий коэффициент запаса прочности на совместное действие изгиба и кручения:

n = n>σ> ∙ n>τ> /[ (n>σ>)2 + (n>τ>)2]1/2

n = 1,83∙9,21 /[1,832 + 9,212]1/2 = 1,81

Проверка соблюдения условия прочности:

n>min> ≥ [n], где [n] = 1,5..3,5

1,81≥ 1,5

5.2 Тихоходный вал.

Проведем подборку диаметров составляющих вала:

Момент на тихоходном валу:

T>2> = T>1>∙U>ред>∙η>ред> = 270∙5,6∙0,97 = 1466,64 Н∙м ≈ 1500 Н∙м

d = (T>2>∙103/0,2[τ])1/3 = (1500∙103/0,2∙20)1/3 = 72,1 мм.

Выбираем из стандартного ряда чисел:

d = 71 мм

d>1 >= d>1>+ (4..5) мм = 75 мм

d>п >≥ d>2>+ (4..5) мм = 80 мм

d>2 >= d>п>+ 5 мм = 85 мм

d>3 >= d>2>+ 2 мм = 87 мм

d>4 >= d>3>+ (6..10) мм = 95 мм

Проведем подборку длин составляющих вала:

L>0> = (1,6..2) d = 142 мм

L>1> = 20..25 мм = 25 мм

L>п> ≈ 0,5 d>п> = 40 мм

L>2> = 10..12 мм = 12 мм

L>3> = b>1> = 100 мм

L>4> = L>2> = 12 мм

Тогда:

L = 164 мм

а = 115 мм

Окружная сила

F>t> = 2T>2>∙103/d>1> = 2∙1500∙103/71 = 40000 Н

Осевое усилие

F>a> = F>t> ∙ tg β = 40000 ∙ tg 10,23 = 7219 Н

Радиальная нагрузка

F>r> = F>t> ∙ tg α / cosβ = 40000∙tg20/cos10,23 = 14794 Н

Построение эпюр:

l

l

Rb>A> = 0,5∙ F>r> + F>a>∙d>1>/2L

Rb>B> = 0,5∙ F>r> - F>a>∙d>1>/2L

Rb>A> = 0,5∙14794 + 7219/2∙164 = 7419 Н

Rb>B> = 0,5∙14794 – 7219/2∙164 = 7375 Н

Проверка: Rb>A> + Rb>B> - F>r> = 0

7419+7375 - 14794 = 0 Верно.

М>1> = Rb>A>∙ L/2

М = Rb>B> ∙ L/2

М>1> = 7419∙164/2∙1000 = 608,4 Н∙м

М = 7375∙164/2∙1000 = 604,8 Н∙м

RГ>А> = RГ>В> = 0,5∙F>t>

М>2> = F>t>∙ L/4

RГ>А> = RГ>В> = 0,5∙ 40000 = 20000 H

М>2> = 40000∙164/4∙1000 = 1640 Н

Проверка: RГ>А> + RГ>В> - F>t> = 0

20000+20000 - 40000 = 0 Верно.

а

R>AM> = F>M>∙(L+a)/L

R>BM> = F>M>∙a/L

F>M> = 125 (T>2>)1/3

F>M> = 125∙(1500)1/3 = 1430,9 Н

R>AM> = 1430,9∙(164+115)/164 = 2434,3 Н

R>BM> =1430,9∙ 115/164 = 1003,4 Н

Мм = F>M> ∙ а

Мм = 1430,9∙115/1000 = 164,6 Н

Найдем общий момент:

M>ОБЩ> = [(M>1>)2 + (M>2>)2]1/2 + 0,5∙Мм

M>ОБЩ> = [(608,4)2 + (1640)2]1/2 + 0,5∙164,6 = 1831,5 Н

Проверочный расчет ведомого вала.

Сталь 40х улучшенная.

Шестерня НВ>1> = 270 НВ σ>в> = 900н/мм2, σ>г> =750 н/мм2

Колесо НВ>2> = 240 НВ σ>в> = 780н/мм2, σ>г> =540 н/мм2

Коэффициент запаса для нормальных напряжений:

n>σ> = σ>-1>/(K>σ>>p>∙ σ>a> + ψ>σ>∙ σ>m>),

где σ>-1> – предел выносливости гладкого образца при симметричном цикле напряжений изгиба. σ>-1> = 410 МПа

σ>a> – амплитуда номинальных напряжений изгиба, σ>a> ≈ М>ОБЩ>/0,1d>п>3 = 1831,5/0,1∙803 =

= 35 МПа

σ>m> – среднее значение номинального напряжения, σ>m> = 0.

K>σ>>p> – эффективный коэффициент концентрации напряжений для детали.

БЕРЕМ ИЗ ТАБЛИЦЫ 3,0

Тогда:

n>σ> = 410/(3,0∙ 35,77) = 3,82

Коэффициент запаса для касательных напряжений:

n>τ> = τ>-1>/(K>τ>>p>∙ τ>a> + ψ>τ>∙ τ>m>),

где τ> -1> – предел выносливости гладкого образца при симметричном цикле напряжений кручения. τ> -1> = 240 МПа

τ>a> – амплитуда номинальных напряжений кручения,

τ>m> – среднее значение номинальных напряжений, τ>a> = τ>m> = 1/2∙τ = 10,1

K>τ>>p> – эффективный коэффициент концентрации напряжений для детали.

БЕРЕМ ИЗ ТАБЛИЦЫ 2,3

ψ>τ> = 0,1

Тогда:

n>τ> = 240/(2,3∙10,1 + 0,1∙ 10,1) = 9,9

Общий коэффициент запаса прочности на совместное действие изгиба и кручения:

n = n>σ> ∙ n>τ> /[ (n>σ>)2 + (n>τ>)2]1/2

n = 3,82∙9,9 /[3,822 + 9,92]1/2 = 3,56

Проверка соблюдения условия прочности:

n>min> ≥ [n], где [n] = 1,5..3,5

3,56 ≥ 1,5

6.Выбор подшипников.

Так как у нас косозубая передача в редукторе, то следует выбрать шариковые радиальные подшипники, которые можно использовать при небольшой

(до 30%) свободной осевой нагрузке.

Выбираем шариковый радиальный однорядный подшипник №112

по ГОСТ 8338-75 для быстроходного вала.

Основные характеристики подшипника средней серии:

Наружный диаметр:

D = 130 мм;

Ширина:

b = 31 мм;

Фаска:

r = 3,5 мм

Базовая динамическая грузоподъемность:

С>r> = 92,3кН;

Базовая статическая грузоподъемность:

Со>r> = 48 кН;

Время работы:

L>H> = 15000 ч.

Выбираем самую нагруженную опору:

R>A> = [(RГ>А>)2+ (Rb>А>)2]1/2

R>B> = [(RГ>B>)2+ (Rb>B>)2]1/2

R>A> = [49092 + 333,442]1/2 = 4920,3 Н

R>B> = [49092 + 321,562]1/2 = 4919,5 Н

Значит, самая нагруженная опора А.

F>A>/ Со>r> = 1771/48∙103 = 0,036 e = 0,22;

Так как F>A>/ R>A> = 1771/4920,3 = 0,36 > e = 0,22 X = 0,56; Y = 1,99

Произведем расчет нагрузки на подшипник:

F>экв> = (X∙V∙F>R> + Y∙F>A>) ∙ K>δ>∙K>T>> >,где

X – коэффициент восприятия радиальной нагрузки. X = 0,56

Y – коэффициент восприятия осевой нагрузки. Y = 1,99

V – коэффициент, учитывающий вращения кольца по отношению к нагрузке. V = 1.

K>δ> – коэффициент безопасности. K>δ> = 1,3

K>T> – температурный коэффициент. K>T> = 1.

F>экв> = (0,56 ∙1,99 ∙ 4920,3 + 1,99 ∙ 1771) ∙1,3∙1 =11709,7 Н

Определяем базовый расчет ресурса подшипника L>H>:

L>H> = 106∙[C>r>/ F>экв>]3/60∙n>1>

n>1> = n>дв>/U>рем> = 1460/2,8 = 505 об/мин

L>H> = 106∙[92300/ 11709,7]3/60∙505 = 16163,1 ч.

Этот ресурс нас удовлетворяет, значит, оставляем этот подшипник.

Выбираем шариковый радиальный однорядный подшипник №216 по ГОСТ 8338-75 для тихоходного вала.

Основные характеристики подшипника легкой серии: Основные характеристики подшипника средней серии:

Наружный диаметр:

D = 140 мм;

Ширина:

b = 26 мм;

Фаска:

r = 3 мм

Базовая динамическая грузоподъемность:

С>r> = 57,0 кН;

Базовая статическая грузоподъемность:

Со>r> = 45,4 кН;

Время работы:

L>H> = 15000 ч.

Выбираем самую нагруженную опору:

R>A> = [(RГ>А>)2+ (Rb>А>)2]1/2

R>B> = [(RГ>B>)2+ (Rb>B>)2]1/2

R>A> = [200002 + 74192]1/2 = 21332 Н

R>B> = [200002 + 73752]1/2 = 21316 Н

Значит, самая нагруженная опора А.

F>A>/ Со>r> = 7219/45,4∙103 = 0,15 e = 0,32;

Так как F>A>/ R>A> = 7219/21322 = 0,36 > e = 0,32 X = 0,56; Y = 1,31

Произведем расчет нагрузки на подшипник:

F>экв> = (X∙V∙F>R> + Y∙F>A>) ∙ K>δ>∙K>T>> >,где

X – коэффициент восприятия радиальной нагрузки. X = 0,56

Y – коэффициент восприятия осевой нагрузки. Y = 1,31

V – коэффициент, учитывающий вращения кольца по отношению к нагрузке. V = 1.

K>δ> – коэффициент безопасности. K>δ> = 1,3

K>T> – температурный коэффициент. K>T> = 1.

F>экв> = (0,56 ∙1,31 ∙ 14794 + 1,31 ∙7219) ∙1,3∙1 =26402 Н

Определяем базовый расчет ресурса подшипника L>H>:

L>H> = 106∙[C>r>/ F>экв>]3/60∙n>1>

n>2> = n>1>/U>ред> = 505/5,6= 90 об/мин

L>H> = 106∙[57000/ 26402]3/60∙90 = 16352,2 ч.

Этот ресурс нас удовлетворяет, значит, оставляем этот подшипник.

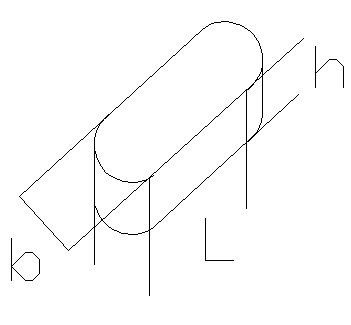

7.Выбор шпонки.

7 .1

Быстроходный вал.

.1

Быстроходный вал.

Проверяем прочность шпоночного соединения под ведомым шкивом ременной передачи d = 50 мм

Берем шпонку призматическую:

Сталь 60

b = 16 мм – ширина шпонки

L>ш> = 45..180 мм.- рабочая длина

h = 10 мм – высота шпонки

t>1> = 6 мм – глубина погружения в вал

t>2> = 4,5 мм – высота выпирания шпонки.

Возьмем L>ш> = 60 мм

Проверим шпонку на смятие:

σ>см> = 2∙Т>1>/(h – t>1>)∙d∙L>ш> ≤ [σ>см>] = 100 МПа

σ>см> = 2∙270∙103/(10 – 6)∙50∙60 = 45 МПа <100 МПа

Проверяем прочность шпоночного соединения под колесом тихоходного вала

d = 87 мм.

Берем шпонку призматическую:

Сталь 60

b = 25 мм – ширина шпонки

L>ш> = 70..280 мм.- рабочая длина

h = 14 мм – высота шпонки

t>1> = 9 мм – глубина погружения в вал

t>2> = 5,4 мм – высота выпирания шпонки.

Возьмем L>ш> = 70 мм

Проверим шпонку на смятие:

σ>см> = 2∙Т>1>/(h – t>1>)∙d∙L>ш> ≤ [σ>см>] = 100 МПа

σ>см> = 2∙1500∙103/(14 – 9)∙87∙70 = 98 МПа <100 МПа

Проверяем прочность шпоночного соединения под полумуфтой тихоходного вала d = 71 мм.

Берем шпонку призматическую:

Сталь 60

b = 20 мм – ширина шпонки

L>ш> = 50..220 мм.- рабочая длина

h = 12 мм – высота шпонки

t>1> = 7,5 мм – глубина погружения в вал

t>2> = 4,9 мм – высота выпирания шпонки.

Возьмем L>ш> = 100 мм

Проверим шпонку на смятие:

σ>см> = 2∙Т>1>/(h – t>1>)∙d∙L>ш> ≤ [σ>см>] = 100 МПа

σ>см> = 2∙1500∙103/(12 – 7,5)∙71∙100 = 93,8 МПа <100 МПа

Выбранные нами шпонки проверены на смятие. Все они удовлетворяют нас.

Результирующая таблица выбранных шпонок:

|

Шпонка |

b |

h |

L |

t>1> |

t>2> |

|

Под колесом |

25 |

14 |

70 |

9 |

5,4 |

|

Под муфтой |

20 |

12 |

100 |

7,5 |

4,9 |

|

Под рем.пер. |

16 |

10 |

60 |

6 |

4,5 |

12. Список литературы:

1. Чернилевский Д.В.

Курсовое проектирование деталей машин и механизмов: Учебное пособие. – М.: Высшая школа, 1980 г.

2. Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин. Учебное пособие для вузов. М.: Высшая школа, 1985 г.

3. Иванов М.И.

Детали машин: Учеб. Для студентов высших технических учебных заведений. – 5-е изд., перераб. – М.: Высш. шк., 1991 г.