Расчет двухступенчатого редуктора

Содержание

1 Кинематический и силовой расчет привода

1.1 Подбор электродвигателя

1.2 Определение мощностей, частот вращения и моментов на валах привода.

2 Расчет элементов привода

2.1 Расчет тихоходной ступени

2.1.1 Проектировочный расчет на контактную выносливость

2.1.2 Проверочный расчет на контактную выносливость

2.1.3 Проверочный расчет на изгибную выносливость

2.1.4 Проектировочный расчет на изгибную выносливость

2.2 Расчет быстроходной ступени

2.2.1 Проектировочный расчет на контактную выносливость

2.2.2 Проверочный расчет на контактную выносливость

2.2.3 Проверочный расчет на изгибную выносливость

2.2.4 Проектировочный расчет на изгибную выносливость

2.3 Расчет ременной передачи

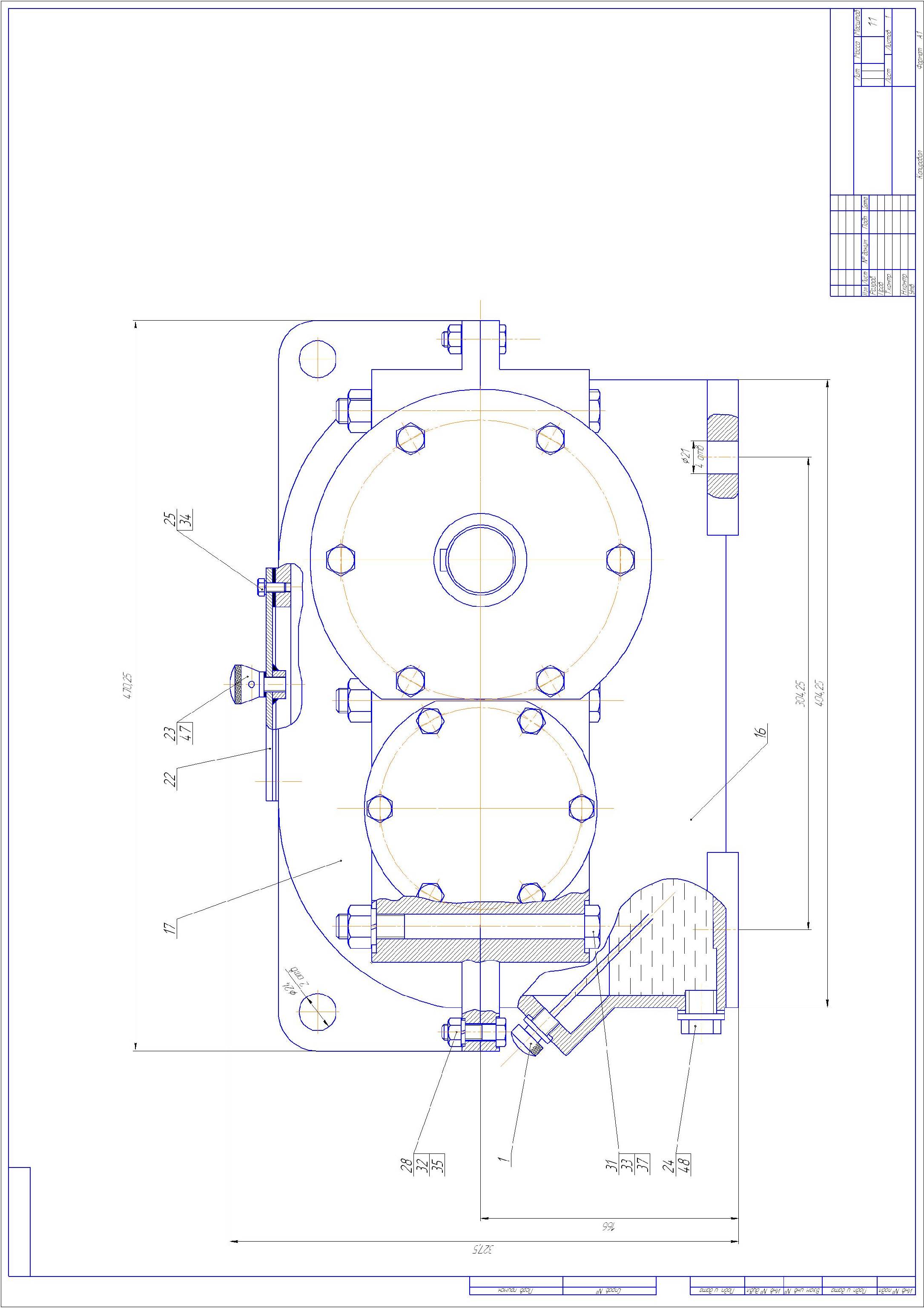

3 Первая эскизная компоновка редуктора

3.1 Предварительный подбор валов

3.2 Подбор подшипников

3.3 Подбор манжет

3.4 Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

3.5 Определение диаметров болтов

3.6 Размеры фланцев под болты

3.7 Определение размеров крышек подшипников

Введение

Проектируется привод к агрегату. Привод предназначен для обеспечения необходимой частоты вращения и крутящего момента валов потребителя.

Привод состоит из электродвигателя, муфты, цилиндрического редуктора и цепной передачи. Редуктором называется передача, установленная в закрытом корпусе и служащая для снижения угловой скорости и повышения вращающего момента на ведомом валу.

В данном техническом задании редуктор включает в себя две косозубые цилиндрические передачи.

1 Кинематический и силовой расчет привода

1.1 Подбор электродвигателя

Общий КПД привода

h = h>РП >× h>П >× h>ЗПК >× h>П> ∙ h>ЗП >× h>М >× h>П> = h>РП >× h>ЗПК >× h>ЗП >· h3>П >× h>М>

где: h>РП> - КПД цепной передачи, h>РП >= 0,95,

h>ЗПК> - КПД цилиндрической косозубой передачи, h>ЗПК >= 0,96;

h>ЗПП> - КПД цилиндрической прямозубой передачи, h>ЗПК >= 0,96;

h>М> - КПД муфты, h>М >= 0,98;

h>П> - КПД подшипников, h>П >= 0,99;

h = 0,95 · 0,962 · 0,993 · 0,98 = 0,833.

Требуемая мощность электродвигателя.

N>вх >= N>вых> /h;

где: h - общий кпд привода,

N>вх >= 8/0,833 = 9,604 кВт;

Подбор электродвигателя из условия

N>дв >³ N>вх>;

Из заданного условия подбираем двигатель «АИР132М2/1447 ТУ 16-525.564-84» с параметрами N>дв >= 11 кВт, n>дв >= 1447 мин-1 /5/.

1.2 Определение мощностей, частот вращения и моментов на валах привода.

Расчет мощностей (нумерацию элементов см. рисунок 1):

N>вх >= N>1 >= 9,604 kВт;

N>2> = N>1 >× h>РП >= 9,604 ∙ 0.95 = 9,1238 kВт;

N>3> = N>2 >× h>П> = 9,1238 ∙ 0.99 = 9,033 kВт;

N>4> = N>3 >× h>ЗПК> = 9,033 ∙ 0.96 = 8,6713 kВт;

N>5> = N>4 >× h>П> = 8,6713∙ 0.99 = 8,5856 kВт;

N>6> = N>5 >× h>ЗПП> = 8,5846 ∙ 0.96 = 8,241216 kВт;

N>7> = N>6 >× h>П> = 8,241216 ∙ 0.99 = 8,159kВт;

N>8> = N>7 >× h>М> = 8,159 × 0,98 = 7,996 kВт;

Передаточное отношение привода:

i>прив> = n>дв>/ n>вых> = 1447/150 = 9,647

i>прив> = i>РЕД> × i>РП>;

i>ред>= i>ЗПК >∙ i>ЗПП> =i>Б >∙ i>Т>;

i>ред>=i>прив>/i>РП>;

Предварительно принимаем i>РП> = 3, тогда

i>ред>= i>прив>/ i>РП> = i>ЗПК >∙ i>ЗПП> =i>Б >∙ i>Т> = 9,647/3 = 3,2157;

i>Т>

= i>ЗПП>

= 0,95 =1,704

=1,704

i>Б> = i>ЗПК> = i>ред>/ i>Т> = 3,2157/1,704 = 1,89 = 1,9

Уточняем i>РП>:

i>РП> = i>прив>/ i>ред> =9,647/ 3,2157 = 3

Принимаем: i>Б >= 1,9; i>Т >= 1,7.

Частота вращения каждого элемента редуктора:

n>I> = n>дв >= 1447 об/мин;

n>II> = n>I>/i>рп >= 1447/3 = 482,333 об/мин;

n>III> = n>II>/i>б >= 482,333/1,9 = 253,86 об/мин;

n>IV> = n>III>/i>Т >= 253,86/1,7 = 149,33 об/мин.≈n>вых.>=150 об/мин.

Расчет угловых скоростей:

w>i> = πn/30, рад/с:

w>дв> = w>I >= πn>I>/30 = 3,14 ∙ 1447/30 = 151,453 с-1;

w>II> = πn>II>/30 = 3,14 ∙ 482,333/30 = 50,5 с-1;

w>III> = πn>III>/30 = 3,14 ∙ 253,86 /30 = 26,571 c-1;

w>IV> = πn>IV>/30 = 3,14 ∙ 150/30 = 15,7 с-1;

Расчет крутящих моментов T>i> = N>i> /w>i >Н∙м;

Т>1> = T>дв> = N>дв>/w>дв> = 9604 /151,453 = 63,412 Н∙м;

Т>2> = N>2>/w>2> = 9123,8/50,5 = 180,67 Н∙м;

Т>3> = N>3>/w>3> = 9033 /50,5 = 178,8 Н∙м;

Т>4> = N>4>/w>4> = 8671,3/26,571 = 326,345 Н∙м;

Т>5> = N>5>/w>5> = 8585,6/26,571 = 323,12 Н∙м;

Т>6> = N>6>/w>6> = 8241,216/15,7 = 524,92 Н∙м;

Т>7> = N>7>/w>7> = 8159/15,7 = 519,682 Н∙м;

Т>8> = N>8>/w>8> = 7996 /15,7 = 509,3 Н∙м;

Долговечность привода: срок службы 4 года при 2 сменной работе (с учетом того, что 1 год работы приравнен к 261 8-и часовым рабочим дням 1 сменной работы) равен 16 704 часов.

Таблица 1.1 - Распределение мощностей, частот вращения и моментов по валам привода.

|

Вал |

n, об/мин |

ω, рад/с |

№ эл. |

N, кВт |

T, Н∙м |

Т, Н∙мм |

|

Двигатель |

1447 |

151,453 |

1 |

9,604 |

63,412 |

|

|

I |

482,333 |

50,5 |

2 |

9,124 |

180,67 |

|

|

3 |

9,033 |

178,8 |

||||

|

II |

253,86 |

26,571 |

4 |

8,6713 |

326,345 |

|

|

5 |

8,5856 |

323,12 |

||||

|

III |

150 |

15,7 |

6 |

8,24122 |

524,92 |

|

|

7 |

8,159 |

519,682 |

||||

|

8 |

7,996 |

509,3 |

2 Расчет элементов привода

2.1 Расчет тихоходной ступени

2.1.1 Проектировочный расчет из условия сопротивления контактной усталости активных поверхностей зубьев

Задаем материал и твердость рабочих поверхностей зубьев.

Стали, рекомендуемые для цилиндрических и конических колес, виды их термообработки и механические характеристики приведены в таблице 2.1 /8/.

При проектировании привода выбираем следующий вариант термообработки: термообработка шестерни - улучшение до средней твердости H>1>=285HB, колеса - улучшение до средней твердости Н>2>=248 НВ. Марки сталей одинаковы для шестерни и колеса: сталь 45. Ориентировочное значение допускаемого контактного напряжения при расчете на выносливость (при коэффициенте долговечности Z>n>=1) [σ>н>]≈ 510-520 МПа;

Определение допускаемое контактное напряжение [σ>н>]>Р> не вызывающее опасной контактной усталости материалов колес.

Допускаемое напряжение определяют для материалов шестерни [σ>н>]>1> и колеса [σ>н>]>2>. За расчетное допускаемое напряжение [σ>н>]>Р> принимают :

-для прямозубых цилиндрических и конических передач меньшее из них;

-для косозубых и шевронных передач [σ>н>]>Р> =0,45([σ>н>]>1> + [σ>н>]>2>). При выходе [σ>н>] за пределы интервала (l...l,23) [σ>н>]>min >принимают ближайшее крайнее значение интервала, где [σ>н>]>min> - меньшее из значений [σ>н>]>1> и [σ>н>]>2>.

где: σ>Hlimb> – базовый предел контактной выносливости материалов зубьев, МПа

σ>Hlimb> = 2Н>НВ>+70 - при улучшении;

[S>H>] – минимальный коэффициент запаса прочности

[S>H>] = 1,1 - при улучшении;

Z>N> – коэффициент долговечности, учитывающий влияние ресурса;

Z>R> – коэффициент, учитывающий влияние исходной шероховатости сопряжённых поверхностей зубьев

Z>R> = 1 при Ra св. 0,63 до 1,25 мкм;

Z>R> = 0,95 при Ra св. 1,25 до 2,5 мкм;

Z>R> = 0,90 при Ra св. 2,5 до 10.0 мкм;

Z>X> - коэффициент, учитывающий размер зубчатого колеса

Z>X> = 1 - при d<700мм;

Z>V> - коэффициент, учитывающий влияние окружной скорости колёс

Z>V> =1 - при V<5м/с;

Z>V> = 0,85 ∙ V0,1 - при V>5 м/с и Н>1> или Н>2>≤350НВ;

Z>R> · Z>X >· Z>V> = 0,9 при проектировочном расчете

,

причём 0,75≤Z>N>≤Z>Nmax>

,

,

причём 0,75≤Z>N>≤Z>Nmax>

,

где N>Hlimb> – базовое число циклов напряжений, соответствующее перелому кривой усталости.

N>Hlimb> = 30 ∙ (НВ)2,4 ≤ 120∙106 для стальных материалов;

N>HE> – эквивалентное число циклов изменения контактных напряжений;

q>H> – показатель степени кривой усталости при расчёте на контактную выносливость

q>H> = 20 при N>HE>> N>Hlimb>;

Z>Nmax> – предельное значение Z>N>, задаваемое для предотвращения пластических деформаций у поверхности зуба

Z>Nmax> = 2,6 при улучшении;

,

,

где N>K> – число циклов напряжений в течение отработки заданного ресурса передачи;

μ>H> – коэффициент, учитывающий форму циклограммы нагружения

μ>H> = 1при постоянном режиме нагружения;

,

,

где Lh – требуемый ресурс передачи,

n – частота вращения вала,

j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса /8/.

1) Для шестерни:

Н>1> = 285 HB (Сталь 45 «Улучшение»).

Расчёты:

σ>Hlimb> = 2·285+70=640 МПа

N>K> = 60 ∙ 16704 ∙ 254 ∙ 1 = 254,6 ∙ 106;

μ>Н> =1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

Z>Nmax> = 2,6; ( при улучшении);

N>Hlimb> = 30 ∙ (285)2,4 = 23.4 ∙ 106 ≤ 120 ∙ 106;

Так как N>HE> > N>Hlimb> , то принимаем q>H> = 20;

[S>H>] = 1,1 ( при улучшении);

[σ>Н>]>1> = 640 ∙ 0,888 ∙ 0,9/ 1,1 = 465 МПа.

2) Для ведомого колеса:

Н>2> = 248 НВ (Сталь 40Х «Улучшение»).

Расчёты:

σ>Hlimb> = 2·248 + 70 = 566 МПа;

N>K> = 60 ∙ 16704 ∙ 150 ∙ 1 = 150,34 ∙ 106;

μ>Н> = 1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

Z>Nmax> = 2,6; ( при улучшении);

N>Hlimb> = 30 ∙ (248)2,4 = 16,7 ∙ 106 ≤ 120 ∙ 106;

Так как N>HE> > N>Hlimb> , то принимаем q>H> = 20;

[S>H>] = 1,1; ( при улучшении);

[σ>Н>]>2> = 566·0,9·0,896 / 1,1 = 415 МПа.

Так как [σ>Н>]>1>=465 МПа > [σ>Н>]>2>=415 МПа, то за расчетное допускаемое напряжение [σ>н>]>Р> принимаем [σ>Н>]>1>=465 МПа, т.е [σ>н>]>РТ> = 465.

Определение ориентировочного значения межосевого расстояния

Определяют ориентировочное значение межосевого расстояния из условия сопротивления контактной усталости активных поверхностей зубьев, мм

,где

,где

Т>1> – вращающий момент на шестерне;

К>а> - вспомогательный коэффициент, равный 495 для прямозубых и 430

для косозубых и шевронных передач со стальными колесами;

К>Нβ> -коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий(в учебных проектах можно определить приближенно по таблице 2.3) /8/;

Ψ’>ba >- предварительное значение коэффициента ширины венца относительно межосевого расстояния:

,где

,где

Ψ’>bd> - предварительное значение коэффициента ширины венца относительно диаметра, задают по таблице 2.2 /8/

Ψ’>bd> = 0,6 … 1,2 - при несимметричном расположении колеса относительно опор и твердости поверхности зубьев < 350 НВ, принимаем Ψ’>bd> = 1, тогда К>Нβ> = 1,04

,

,

Определяют числа зубьев колес

Z>1>= Ψ>bm>/ Ψ’>bd >≥ Z>1 min, >Z>2> = Z>1>·u ≥ Z>2 min> , где

Ψ>bm> - коэффициент ширины венца относительно модуля зубьев, задают потаблице 2.2 /8/:

Ψ>bm> = (25…30) принимаем Ψ>bm> = 25

Z>1 min >- наименьшее число зубьев, свободное от подрезания номинальной исходной производящей рейкой

> ,>где

,>где

Х - коэффициент смещения исходного контура, при учебном проектировании X задается равным нулю;

α>t> - угол профиля в торцовом сечении, град

,

где

,

где

α= 20 - угол профиля исходного контура по ГОСТ 13755-81

> >

>

= 25 / 1 = 25 ≥ Z>1 min>=17>, >Z>2> = 25 · 1,7 = 42,5 ≥ Z>2 min>=17

Уточняем значение передаточного числа u = Z>2> / Z>1> = 43/25=1,72

Определяем делительный нормальный модуль зубьев, мм

,где

,где

α>wt> – угол зацепления, град.

α>wt> = α>t >=α = 20° при Х>1>+Х>2> = 0 и β=0

Округляют модуль до ближайшего стандартного (таблица 2.4)/8/. По ГОСТ 9563-60 принимаем m = 4,5.

Уточняем значение межосевого расстояния при стандартном модуле, с точностью до сотых долей мм:

,

принимаем а>w>

= 160

,

принимаем а>w>

= 160

Округляем межосевое расстояние по ГОСТ 2185-66 a>w> = 160 мм.

Уточняем значение коэффициента ширины зубчатого венца:

Ψ>bа> = Ψ’>bа>(а’>w>/ а>w>)3 = 0,741 · (143,343/160)3 = 0,533

Определяют рабочую ширину венца зубчатой передачи и округляют до целого числа, мм:

b>w> = а>w> · Ψ>bа> = 0,533 · 160 = 85,3 ≈ 85

Определяют геометрические и кинематические параметры передачи:

-делительные диаметры, мм:

d>1> = m · Z>1> = 4,5·25=112,5, d>2> = m · Z>2> = 5·43=193,5,

-начальные диаметры, мм:

d>wl> = 2a>w>·Z>1>/ (Z>1>+ Z>2>)=117,65, d>w2> = 2a>w>·Z>2>/ (Z>1>+ Z>2>)=202,35,

-диаметры впадин, при нарезании реечным инструментом, мм:

d>f1> = d>1> - 2m·(1,25 – X>1>) = 101,25, d>f2> = d>2> - 2m · (l,25 - X>2>) = 182,25;

-диаметры вершин, из условия постоянства радиальных зазоров, мм

d>a1> = 2a>w >- d>f2 >- 0,5m = 135,5, d>a2> =2a>w> - d>f1> - 0,5m = 216,5;

- коэффициент торцового перекрытия (по приближенной формуле):

-осевой шаг зубьев, мм Р>х> = π· m /sinβ = 0;

-коэффициент осевого перекрытия ε>β> = b>w>/P>x> (при β=0 ε>β>=О);

-суммарный коэффициент перекрытия ε>γ> = ε>α> + ε>β> = 1,69;

- основной угол наклона линии зуба, град β>b>= arcsin (sinβ · cosα) = 0;

- окружные скорости колес на начальных цилиндрах, м/с:

Назначаем степень точности передачи по ГОСТ 1643-81.

Для редукторов общего назначения при современном уровне развития техники экономически оправданы седьмая (нормальная) и восьмая (пониженная) степени точности, в т.ч. и степени точности по нормам плавности работы. При назначении степени точности необходимо учесть ограничение по окружной скорости колес. Передачи восьмой степени точности могут эксплуатироваться при скорости V не более 6 м/с - для прямозубых колес и не более 10 м/с -для косозубых. Передачи седьмой степени точности при скорости V не более 10 м/с - для прямозубых колес и не более 20 м/с - для косозубых.

2.1.2 Проверочный расчет на сопротивление контактной усталости активных поверхностей зубьев

Определяем расчетное контактное напряжение в полюсе зацепления, МПа:

,

где

,

где

Ze - коэффициент, учитывающий механические свойства материалов колес:

Для стальных материалов, при Е = 2,1 · 105 МПа и υ = 0,3, Z>E> = 190;

Zh - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны поверхностей) и переход от нормальной силы на начальном цилиндре к окружной на делительном):

Zh= ,

,

Zh = 2,5 при β = 0 и Х>1 >= Х>2 >= 0

Z>ε> - коэффициент, учитывающий суммарную длину контактных линий:

Z>ε>= при β=0 и ε>β>=0,

Z>ε>=

при β=0 и ε>β>=0,

Z>ε>= ;

;

Z>ε>= при β

при β 0

и ε>β><1;

0

и ε>β><1;

F>t> - окружная сила на делительном цилиндре в окружном сечении:

F>t> = 2000·Т>1>/d>1> = 2000·323,12/112,5 = 5744,4 Н;

К>Н>- коэффициент нагрузки при расчете по контактным напряжениям:

К>Н> = К>Нβ> · К>А> · К>НV> · К>Нα> , где

К>А> - коэффициент, учитывающий внешнюю динамическую нагрузку (неучтенную в циклограмме нагружения). К>А> = 1, т.к. в заданиях на курсовое проектирование привода мощность на выходном валу привода задана с учетом динамической составляющей внешней нагрузки;

К>Нβ> - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Для цилиндрических передач определяют по таблице 2.3 /8/, при фактическом значении ψ>bd>=b>w>/d>w1>

Ψ>bd> = 0,7225, тогда К>Нβ> = 1,05 – (0,8 – 0,7225)·0,02/0,2 = 1,04225;

К>Нα> -коэффициент, учитывающий распределение нагрузки между зубьями. К>Нα>= 1 для прямозубых передач. Для косозубых передач при учебном проектировании можно принять К>Нα> ≈ 1,35;

Khv- коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении:

,

где

,

где

W>HV> - удельная окружная динамическая сила, Н/мм:

,где

,где

δ>Н> - коэффициент, учитывающий влияние твердости поверхностей зубьев и вида зубчатой передачи, определяют по таблице 2.5 /8/:

δ>Н> = 0,06 для прямозубой передачи и твердости зубьев < 350 НВ;

δ>Н> = 0,02 для косозубой передачи и твердости зубьев < 350 НВ;

g>o> - коэффициент, учитывающий влияние разности шагов зубьев шестерни и колеса, определяют по таблице 2.6 /8/:

g>o> = 5,6 для 8 степени точности и модуле < 3,55;

g>o> = 6,1 для 8 степени точности и модуле 3,55…10;

g>o> = 4,7 для 7 степени точности и модуле < 3,55;

g>o> = 5,3 для 7 степени точности и модуле 3,55…10;

,

,

,

,

К>Н> = 1,082 · 1 · 1,04225· 1 = 1,13

Уточняем коэффициенты Zr, Zx, Zv, которые при проектировочном задавались приближенно и определяем уточненное значение расчетного допускаемого контактного напряжения, МПа:

В редукторах общего назначения параметр шероховатости боковых поверхностей зубьев рекомендуется назначать: Ra < 3,2 мкм при 8 степени точности передачи и Ra < 1,6 мкм при 7 степени, принимаем Ra = 3,2:

Z>R> = 0,90 при Ra св. 2,5 до 10.0 мкм;

Z>X> = 1 - при d<700мм;

Z>V> =1 - при V<5м/с;

Проверяют сопротивления активных поверхностей зубьев контактной усталости

σ>н> ≤1,05·[σ>н>]>Р>УТ, 432,2 < 488,25 - условие выполняется.

2.1.3 Проверочный расчет на сопротивление усталости зубьев при изгибе

Определяем напряжения изгиба в опасных сечениях на переходных поверхностях зубьев шестерни и колеса, МПа:

,

где

,

где

b - ширина венца зубчатого колеса, мм. В цилиндрических передачах:

b>2> = b>w = >85 мм, b>1> = b>w> + (3...4) = 45 + 4 = 89 мм;

Y>F> - коэффициент, учитывающий форму зуба и концентрацию напряжений. Определяют по таблице 2.8 /8/: для косозубых и шевронных цилиндрических колес - по числу зубьев эквивалентного колеса Z>v> = Z/cos3 β:

Y>F> = 3,9 при Z>1> = 25 и Х>1> = 0;

Y>F> = 3,65 + (50 - 43)·0,05/10 = 3,685 при Z>2> = 43 и Х>1> = 0;

Y>β>- коэффициент, учитывающий влияние наклона зуба:

Y>β> =l - ε>β >· β / 1200 >0,7, Y>β> =l;

Y>ε> - коэффициент, учитывающий влияние перекрытия зубьев:

Y>ε> = 1 для прямозубых передач. Для косозубых:

Y>ε> = 0,2 + 0,8/ε>α> при ε>β> < 1;

Y>ε> =1/ ε>α> при ε>β> ≥ 1;

K>F>- коэффициент нагрузки при расчете на изгиб :

Kf =К>а> ·K>fv> ·K>Fβ> ·К>Fα>,

где K>FV> – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении при расчете на изгиб:

К>Fβ> - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Определяют по таблице 2.3 - для цилиндрической передачи /8/:

Ψ>bd> = 0,7225 К>Fβ> = 1,1 – (0,8 – 0,7225)·0,02/0,2 = 1,0923;

K>Fa>- коэффициент, учитывающий распределение нагрузки между зубьями:

K>Fa> = 1 для прямозубых передач.

K>Fa=>=1,35 для косозубых передач;

,

где

,

где

W>FV> - удельная окружная динамическая сила при расчете на изгиб, Н/мм:

,где

,где

δ>F> - коэффициент, учитывающий влияние вида зубчатой передачи:

δ>F> =0,16-для прямозубых передач;

δ>F> =0,06-для косозубых и шевронных./8/:

g>o> - коэффициент, учитывающий влияние разности шагов зубьев шестерни и колеса, определяют по таблице 2.6 /8/:

g>o> = 5,6 для 8 степени точности и модуле < 3,55;

g>o> = 6,1 для 8 степени точности и модуле 3,55…10;

,

,

,

,

K>f> =1 · 1,22 · 1,0923· 1 = 1,333

2.1.4 Проектировочный расчет на сопротивление усталости зубьев при изгибе

Определяют допускаемое напряжение изгиба, не вызывающее усталостной поломки зуба, МПа

где: σ0>Flimb> – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа:

σ0>Flimb1 >= 1,75Н>НВ >= 1,75 ·285 = 498,75> >;

σ0>Flimb2 >= 1,75Н>НВ >= 1,75 ·248 = 367,04> >;

[S>F>] – минимальный коэффициент запаса прочности:

[S>F>] = 1,7;

Y>R> – коэффициент, учитывающий шероховатость переходной поверхности

Y>R> = 1 для неполированных поверхностей;

Y>Х> – коэффициент, учитывающий размеры зубчатого колеса

Y>Х1> = 1.05 - 0.000125 ∙ d = 1,05 - 0.000125 ∙ 112,5 = 1,036

Y>Х2> = 1.05 - 0.000125 ∙ d = 1,05 - 0.000125 ∙ 193,5 = 1,026

Y>А> – коэффициент, учитывающий влияния двухстороннего приложения нагрузки :

Y>А> = 1 при одностороннем приложении;

Y>Z> – коэффициент, учитывающий способ получения заготовки зубчатого колеса:

Y>Z> = 1 для поковок и штамповок;

Y>g> – коэффициент, учитывающий влияния шлифования переходной поверхности зуба:

Y>g> = 1 при улучшении – если переходная поверхность зубьев не шлифуется;

Y>d> – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности:

Y>d> = 1 – если переходная поверхность зубьев не подвергается деформационному упрочнению или электрохимической обработке;

Y>N> – коэффициент долговечности:

,

причём 1 ≤ Y>N >≤

Y>Nmax>

,

причём 1 ≤ Y>N >≤

Y>Nmax>

где: N>Flimb> – базовое число циклов напряжений; N>Hlimb> = 4 ∙ 106;

q>F> – показатель степени кривой усталости при расчёте на сопротивление усталости при изгибе (для стальных колес с нешлифованной переходной поверхностью:

q>F> = 6 – для колес с термообработкой – улучшение, нормализация, объемная закалка, закалка ТВЧ зубьев с модулем m ≤ 3 мм;

q>F> = 9 – для колес с термообработкой – улучшение, нормализация, объемная закалка, закалка ТВЧ зубьев с модулем m >3 мм;

Y>Nmax> – предельное значение Y>N>:

Y>Nmax >= 4 при q>F> = 6;

Y>Nmax >= 25 при q>F> = 9;

N>FE> – эквивалентное число циклов изменения контактных напряжений :

N>FЕ >= N>K >∙ μ>H>

где: N>K> – число циклов напряжений в течение отработки заданного ресурса передачи:

N> K >= 60 ∙ Lh ∙ n ∙ j;

μ>H> – коэффициент, учитывающий форму циклограммы нагружения (при постоянном режиме μ>H> = 1);

Lh – долговечность в часах,

n – частота вращения вала,

j – число вхождений в зацепление за один оборот колеса.

1) Для ведущего колеса:

Н>1> = 285 HB (Сталь 40X «Улучшение»)

N>K1> = 60 ∙ 16704 ∙ 254 ∙ 1 = 254,6 ∙ 106;

μ>Н> =1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

q>F> = 9; ( при улучшении зубьев с модулем m > 3 мм);

Y>Nmax> = 2,5; (при q>F> = 9);

N>Flimb> = 4 ∙ 106;

;

;

Y>d> = 1; Y>g> = 1; Y>Z> = 1; Y>А> = 1;

d = 112,5 мм:

Y>Х1> = 1.05 - 0.000125 ∙ d = 1,05 - 0.000125 ∙ 112,5 = 1,036;

Y>R> = 1; [S>F>] = 1,7;

[σ>F>]>1> = 498,75 ∙ 0,813 ∙ 1 ∙ 1 ∙ 1,04844 ∙ 1 ∙ 1 ∙ 1/ 1,7 = 247,1МПа.

Так как σ>F1 >= 75 < [σ>F>]>1> = 247,1, МПа, то условие прочности для данной конструкции выполняется.

2) Для ведомого колеса:

Н>1> = 248 НB (Сталь 40X «Улучшение»).

N>K2> = 60 ∙ 16704 ∙ 150 ∙ 1 = 150,34 ∙ 106;

μ>Н> =1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

q>F> = 9; ( при улучшении зубьев с модулем m > 3 мм);

Y>Nmax> = 2,5; (при q>F> = 9);

N>Flimb> = 4 ∙ 106;

Y>d> = 1; Y>g> = 1; Y>Z> = 1; Y>А> = 1;

d = 193,4 мм:

Y>Х2> = 1.05 - 0.000125 ∙ d = 1,05 - 0.000125 ∙ 193,5 = 1,026;

Y>R> = 1; [S>F>] = 1,7;

[σ>F>]>2> = 367,04∙ 1,06 ∙ 1 ∙ 1 ∙ 1,026 ∙ 1 ∙ 1 ∙ 1/ 1,7 = 234,13 МПа

Так как σ>F2 >= 73,8 < [σ>F>]>2> = 234,14 МПа, то условие прочности для данной конструкции выполняется.

2.2 Расчет быстроходной ступени

1) Для шестерни:

Н>1> = 285 HB (Сталь 45 «Улучшение»).

Расчёты:

σ>Hlimb> = 2·285+70=640 МПа

N>K1> = 60 ∙ 16704 ∙ 482,333 ∙ 1 = 483,4 ∙ 106;

μ>Н> =1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

Z>Nmax> = 2,6; ( при улучшении);

N>Hlimb> = 30 ∙ (285)2,4 = 23.4 ∙ 106 ≤ 120 ∙ 106;

Так как N>HE> > N>Hlimb> , то принимаем q>H> = 20;

[S>H>] = 1,1 ( при улучшении);

[σ>Н>]>1> = 640 ∙ 0,86 ∙ 0,9/ 1,1 = 450,33 МПа.

2) Для ведомого колеса:

Н>2> = 248 НВ (Сталь 40Х «Улучшение»).

Расчёты:

σ>Hlimb> = 2·248 + 70 = 566 МПа;

N>K2> = 60 ∙ 16704 ∙ 254 ∙ 1 = 254,6 ∙ 106;

μ>Н> = 1; ( при постоянном режиме нагружения);

N>HE> = N>K>;

Z>Nmax> = 2,6; ( при улучшении);

N>Hlimb> = 30 ∙ (248)2,4 = 16,7 ∙ 106 ≤ 120 ∙ 106;

Так как N>HE> > N>Hlimb> , то принимаем q>H> = 20;

[S>H>] = 1,1; ( при улучшении);

[σ>Н>]>2> = 566·0,9·0,873 / 1,1 = 404,3 МПа.

[σ>Н>]>1>= 450,33 МПа

Для косозубых [σ>н>]>Р> =0,45([σ>н>]>1> + [σ>н>]>2>)=, 0,45(450,33 + 404,3) = 384,6 т.е [σ>н>]>РТ> = 384,6 МПа

Расчет закрытой цилиндрической передачи при вписывании в заданное межосевое расстояние:

Предварительно задавшись значением К>Нβ> = 1.1 определяем ψ>Ьа>:

Определяем ψ'>bd> = 0,5 ψ’>ba> · (u + l) = 0,5 · 0,331 · (1,9 + l) = 0,48

Сравниваем ψ'>bd> c рекомендованными значениями в таблице 2.2 /8/. Значение ψ'>bd> должно быть меньше или равно рекомендованным, ψ'>bd> меньше рекомендованных значений, условие выполняется.

Ψ>bm> = (25…30) принимаем Ψ>bm> = 25.

Определяем рабочую ширину венца передачи и округляют до целого, мм

b>w> =a>w> · ψ'>bа> = 160 · 0,331 = 52,96 мм ≈ 53 мм.

Определяем модуль и округляем до ближайшего стандартного :

m = b>w> / Ψ>bm> = 53/25 = 2,12 ≈2

Определяем суммарное число зубьев колес:

Определяем Z>1> = Z>∑> / (u +1) = 150 / (1,9 + 1) = 51,7 и Z>2> = Z>1> · u = 51,7 ·1,9 = 98,23 ≈ 98 и округляем их до ближайших целых чисел Z>1> = 52 и Z>2> = 98.

Уточняем межосевое расстояние, мм:

В соосных редукторах межосевые расстояния тихоходной и быстроходной ступеней должны совпадать до сотых долей миллиметров. Расхождение ликвидируем корректировкой β :

Определяют геометрические и кинематические параметры передачи:

-делительные диаметры, мм:

d>1> = m · Z>1> = 2·52=104, d>2> = m · Z>2> = 2·98=196,

-начальные диаметры, мм:

d>wl> = 2a>w>·Z>1>/ (Z>1>+ Z>2>)=111, d>w2> = 2a>w>·Z>2>/ (Z>1>+ Z>2>)=209,

-диаметры впадин, при нарезании реечным инструментом, мм:

d>f1> = d>1> - 2m·(1,25 – X>1>) = 99, d>f2> = d>2> - 2m · (l,25 - X>2>) = 191;

-диаметры вершин, из условия постоянства радиальных зазоров, мм

d>a1> = 2a>w >- d>f2 >- 0,5m = 128 мм, d>a2> =2a>w> - d>f1> - 0,5m = 220;

- коэффициент торцового перекрытия (по приближенной формуле):

-осевой шаг зубьев, мм Р>х> = π· m /sinβ = 3,14 · 2/ sin 20,37 = 18,042;

-коэффициент осевого перекрытия ε>β> = b>w>/P>x> = 53/18,042 = 2,94;

-суммарный коэффициент перекрытия ε>γ> = ε>α> + ε>β> = 4,614;

- основной угол наклона линии зуба, град β>b>= arcsin (sin20,37 · cos20) = 19,1;

- окружные скорости колес на начальных цилиндрах, м/с:

- α>t> - угол профиля в торцовом сечении, град

Назначаем степень точности передачи по ГОСТ 1643-81.

Для редукторов общего назначения при современном уровне развития техники экономически оправданы седьмая (нормальная) и восьмая (пониженная) степени точности, в т.ч. и степени точности по нормам плавности работы. При назначении степени точности необходимо учесть ограничение по окружной скорости колес. Передачи восьмой степени точности могут эксплуатироваться при скорости V не более 6 м/с - для прямозубых колес и не более 10 м/с -для косозубых.

2.2.2 Проверочный расчет на контактную выносливость

Определяем расчетное контактное напряжение в полюсе зацепления, МПа:

,

где

,

где

Z>E> = 190;

Zh= ,

,

Z>ε> - коэффициент, учитывающий суммарную длину контактных линий:

Z>ε>= при β

при β 0

и ε>β>>1;

0

и ε>β>>1;

F>t> - окружная сила на делительном цилиндре в окружном сечении:

F>t> = 2000·Т>1>/d>1> = 2000·178,8/104 = 3439 Н;

К>Н>- коэффициент нагрузки при расчете по контактным напряжениям:

К>Н> = К>Нβ> · К>А> · К>НV> · К>Нα> , где

К>А> = 1;

Ψ>bd> = b>w>/d>w1 >= 0,478, тогда К>Нβ> = 1,01 – (0,6 – 0,478)·0,01/0,2 = 1,004;

К>Нα> ≈ 1,35 для косозубых передач при учебном проектировании;

δ>Н> = 0,02 для косозубой передачи и твердости зубьев < 350 НВ;

g>o> - коэффициент, учитывающий влияние разности шагов зубьев шестерни и колеса, определяют по таблице 2.6 /8/:

g>o> = 5,6 для 8 степени точности и модуле < 3,55;

,

,

,

,

К>Н> = 1,07 · 1 · 1,004· 1,35 = 1,45

В редукторах общего назначения параметр шероховатости боковых поверхностей зубьев рекомендуется назначать: Ra < 3,2 мкм при 8 степени точности передачи:

Z>R> = 0,90 при Ra св. 2,5 до 10.0 мкм;

Z>X> = 1 - при d < 700мм;

Z>V> =1 - при V<5м/с;

Проверяют сопротивления активных поверхностей зубьев контактной усталости

σ>н> ≤1,05·[σ>н>]>Р>УТ, 324 < 403,2 - условие выполняется.

2.1.3 Проверочный расчет на сопротивление усталости зубьев при изгибе

Определяем напряжения изгиба в опасных сечениях на переходных поверхностях зубьев шестерни и колеса, МПа:

,

,

b>2> = b>w = >53 мм, b>1> = b>w> + (3...4) = 53 + 4 = 57 мм;

Y>F> - коэффициент, учитывающий форму зуба и концентрацию напряжений. Определяют по таблице 2.8 /8/: для косозубых и шевронных цилиндрических колес - по числу зубьев эквивалентного колеса Z>v> = Z/cos3 β:

Y>F1> = 3,6 + (80 - 63)·0,02/20 = 3,617 при Z>v1> = 52/cos3 20,37 = 63;

Y>F2> = 3,6 при Z>v2> = 98/cos3 20,37 = 119;

Y>β> =l - ε>β >· β / 1200 = 1 - 2,94 · 20,37 / 120 = 0,501;

Y>ε> =1/ ε>α> = 1/1,674 = 0,6 при ε>β> ≥ 1;

K>F>- коэффициент нагрузки при расчете на изгиб :

Kf =К>а> ·K>fv> ·K>Fβ> ·К>Fα>,

Ψ>bd> = 0,478 К>Fβ> = 1,02 – (0,6 – 0,478)·0,01/0,2 = 1,014;

K>Fa=>=1,35 для косозубых передач;

δ>F> =0,06-для косозубых и шевронных;

g>o> = 5,6 для 8 степени точности и модуле < 3,55;

,

,

,

,

K>f> =1 · 1,134 · 1,014· 1,35 = 1,552

2.2.4 Проектировочный расчет на сопротивление усталости зубьев при изгибе

Определяют допускаемое напряжение изгиба, не вызывающее усталостной поломки зуба, МПа

σ0>Flimb1 >= 1,75Н>НВ >= 1,75 ·285 = 498,75> >;

σ0>Flimb2 >= 1,75Н>НВ >= 1,75 ·248 = 367,04> >;

[S>F>] = 1,7;

Y>R> = 1 для неполированных поверхностей;

Y>Х1> = 1.05 - 0.000125 ∙ d>1> = 1,05 - 0.000125 ∙ 104 = 1,037

Y>Х2> = 1.05 - 0.000125 ∙ d>2> = 1,05 - 0.000125 ∙ 196 = 1,0255

Y>А> = 1 при одностороннем приложении;

Y>Z> = 1 для поковок и штамповок;

Y>g> = 1 при улучшении – если переходная поверхность зубьев не шлифуется;

Y>d> = 1 – если переходная поверхность зубьев не подвергается деформационному упрочнению или электрохимической обработке;

N>Hlimb> = 4 ∙ 106;

q>F> – показатель степени кривой усталости при расчёте на сопротивление усталости при изгибе (для стальных колес с нешлифованной переходной поверхностью:

q>F> = 6 – для колес с термообработкой – улучшение, нормализация, объемная закалка, закалка ТВЧ зубьев с модулем m ≤ 3 мм;

Y>Nmax> – предельное значение Y>N>:

Y>Nmax >= 4 при q>F> = 6;

N>K1> = 60 ∙ 16704 ∙ 482,333 ∙ 1 = 483,4 ∙ 106

N>K2> = 60 ∙ 16704 ∙ 254 ∙ 1 = 254,6 ∙ 106

μ>F> =1; ( при постоянном режиме нагружения);

N>FE> = N>K>;

;

;

[σ>F>]>1> = 498,75> >∙ 0,45 ∙ 1 ∙ 1 ∙ 1,037∙ 1 ∙ 1 ∙ 1/ 1,7 = 137 МПа

[σ>F>]>2> = 367,04> >∙ 0,5 ∙ 1 ∙ 1 ∙ 1,0255∙ 1 ∙ 1 ∙ 1/ 1,7 = 111 МПа

Так как:

σ>F1 >= 51 < [σ>F>]>1> = 137 МПа

σ>F2 >= 54,5< [σ>F>]>2> = 111 МПа

то условие прочности для данной конструкции выполняется.

2.3 Расчет ременной передачи

Профиль определяем по номограмме в зависимости от n>1> (об/мин), частоты вращения малого шкива и передаваемой им мощности N:

n>1 >= 1447 об/мин, N = 9,604 кВт, выбираем сечение Б(В):

|

Т>1>Н·м |

Обозна чения сечения |

b>Р>, мм |

b>о>, мм |

h, мм |

У>о>, мм |

А, мм2 |

Предельные расчетные длины Lp, мм |

d>pi> min |

|

40... 190 |

Б(В) |

14 |

17 |

10,5 |

4,0 |

138 |

800... 6300 |

125 |

В зависимости от профиля выбираем расчетный диаметр меньшего шкива d>p>min, , причем должно соблюдаться условие

d>p1> > d>pl> min,

Принимаем d>p1> = 125 мм

Определяем диаметр ведомого шкива. Он определяется передаточным отношением i и согласуется с ГОСТ 1284.3-80:

d>p2> =d>pl> · i · (1-ε) = 125 · 3 · 0,99 = 371,25 мм,

где ε = 0,01.. . 0,02 - коэффициент относительного скольжения ремня по шкиву, принимаем ε = 0,01;

Значения d >p2> округляют по ГОСТ 1284.3- 80 в мм, d >p2> = 355 мм;

Проверяют отклонение передаточного отношения:

,

где

,

где

,

,

Выбираем межосевое расстояние:

a>max> = 2(d>pl> + d>p2>) = 960 мм; a>min> = 0,55(d>pl> + d>p2>) + h = 274,5 мм; принимаем а = 500 мм

Определяем длину ремня:

L = 1780,1 мм

Полученное значение округляем до стандартного по ГОСТ 1284-89 L =1800 мм.

Уточняем межосевое расстояние:

а = 510 мм;

Определяем угол обхвата на меньшем шкиве

α = 154,16

Оцениваем долговечность ремня (изгибная выносливость).

Проверяем частоту пробегов ремня в секунду:

V = 9,466 м/с;

γ = 5,259 1/с;

В зависимости от профиля и частоты вращения малого шкива выбираем N -номинальную мощность, которую может передать один ремень (см. таблицу 2.3) /11/.

N>0> = 2,5 кВт;

Определяем число ремней (из условия тяговой способности сцепления шкива с ремнями):

где Cl - коэффициент, учитывающий влияние длины ремня (таблица 2.2)/11/:

Cl = 0,95;

С>а> - коэффициент, учитывающий влияние угла обхвата (таблица 2.4):

С>а> = 0,95 – (160 - 154,2)·0,03/10 = 0,9384;

С>р> - коэффициент, учитывающий режим работы:

С>р> = 1,1 при легком режиме, спокойной нагрузке. Кратковременная нагрузка – до 120% от номинальной.

Cz - коэффициент, учитывающий число ремней в комплекте; в первом приближении принимают C>z> = 1 и, определив Z по приведенной выше формуле, находят C>z> из ряда значений;

Z = 4,74 ≈ 5; определяем силу предварительного натяжения одного клинового ремня :

F>0> = 780 · N / (V ·C>α >·C>P>) + q>1,8> · V2/5 = 130 H, где

q>1,8> – масса 1 м длины ремня

q = 0,18 кг/м;

Определяем силу действующую на валы:

F = 2·F>0> ·Z ·sinα/2 = 1267,1 Н;

Ресурс наработки по ГОСТ 1284.2-8O для эксплуатации при среднем режиме нагрузки (С>р> = 1,1. .. 1,3 - умеренные колебания) L>hcp> = 2000 часов. При других условиях

L>h> = 1500 часов

где К>2> - коэффициент климатических условий:

К>2> = 1,0 для центральных зон;

К>2> = 0,75 для зон с холодным климатом/11/;

К>1> - коэффициент режима нагрузки, зависящий от коэффициента динамичности Ср.

Определяем размеры профиля канавок для сечения ремня по ГОСТ 1264-68 /2/:

l>p> – расчетная ширина канавки шкива:

l>p> = 14,0 мм;

b = 4,2 мм;

e = 19,00 мм;

f = 12,5 мм;

Ведущий шкив:

α = 34 °; b>1> = 17 мм;

Ведомы шкив:

α = 38 °; b>1> = 17,4 мм;

Ширина шкива:

В = 101 мм

3 Первая эскизная компоновка редуктора

3.1 Предварительный подбор валов

Входной вал I:

d>консоли >= 7∙ ³√ Т>2 >= 7 ³ √ 180,67 = 39,6 мм

Округляем диаметр по ГОСТ 12080-66 d = 40 мм, L = 110 мм;

Промежуточный вал II:

d>пром. >= 6 ∙ ³ √Т>4 >= 6 ∙ ³ √ 326,345 =41,31 мм;

Округляем диаметр по ГОСТ 12080-66 d = 45 мм;

Выходной вал III:

d>консоли >= 5∙ ³√ Т>6 >= 5 ³ √ 534,92 = 40,334 мм;

Округляем диаметр по ГОСТ 12080-66 d = 45 мм

3.2 Подбор подшипников

Подшипники шариковые радиальные однорядовые.

Входной вал: «Подшипник 408 ГОСТ 8338-75»

Внутренний диаметр – 40 мм;

Внешний диаметр – 110мм;

Ширина – 27 мм.

Промежуточный вал: «Подшипник 309 ГОСТ 8338-75»

Внутренний диаметр – 45 мм;

Внешний диаметр – 100 мм;

Ширина – 25 мм.

Выходной вал: «Подшипник 209 ГОСТ 8338-75»

Внутренний диаметр – 45 мм;

Внешний диаметр – 85 мм;

Ширина – 19мм.

3.3 Подбор манжет:

Входной вал: «Манжета 1-40х60-3 ГОСТ 8752-70»

Внутренний диаметр – 40 мм;

Внешний диаметр – 60 мм;

Ширина – 10 мм.

Выходной вал: «Манжета 1-45х65-3 ГОСТ 8752-79»

Внутренний диаметр – 45 мм;

Внешний диаметр – 65 мм;

Ширина – 10 мм.

3.4 Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

Толщина стенки нижней части чугунного корпуса для цилиндрического двухступенчатого редуктора:

где а>w> – межосевое расстояние.

Из технологических соображений при δ<8мм принимают δ = 8мм.

Толщина стенки крышки корпуса δ>1 >≈ 0.9∙δ = 7 мм.

Расстояние от колеса до внутренней поверхности стенки корпуса редуктора: по торцу колеса принимаем равным δ, по радиусу Δ ≈ 1,2∙δ = 10мм.

Толщину чугунного фланца под фундаментные болты принимаем равными 2,35 ∙ δ = 20мм. Толщины тонких фланцев принимаем равными 1,5∙δ=12мм и 1,5∙δ>1>=12мм.

Для удобства обработки шлифуемые поверхности сделали выступающими на 3мм.

Расстояние от внутренней поверхности стенки редуктора:

- до боковой поверхности вращающейся части:

с =(1,0... 1,2) δ мм = 1 · 8 = 8 мм;

-до боковой поверхности подшипника качения

с>1>= (3...5) мм, принимаем с>1> = 5 мм.

Расстояние в осевом направлении между вращающимися частями, смонтированными на:

-на одном валу – С>2> = (0... 5) = принимаем мм;

-но разных валах — С>3>=(0,5...1,0) δ, принимаем С>3>= δ = 8 мм;

- Радиальный зазор между зубчатым колесом одной ступени и валом другой ступени (min) — С>4> = (1,2... 1,5) δ, принимаем С>4> =1,5 δ = 12 мм;

Радиальный зазор от поверхности вершин зубьев:

- до внутренней поверхности стенки редуктора С>5> = 1,2 δ = 10 мм;

— до внутренней нижней поверхности стенки корпуса (величину с>6> определяет также объем масляной ванны 12.3...12.5, 13.13) C>6>=(5... 10) m

-Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора —= 5…8 мм, принимаем С>7> = 5 мм;

3.5 Определение диаметров болтов

Диаметр фундаментных болтов:

d>1 >≥ 12мм + 0,03∙а>w>=12+0,03∙160=16,8 ≈ 20 мм;

Диаметр болтов, скрепляющих фланцы корпуса у подшипников: d>2>≥0,7∙d>1 >= 0,7∙ 20 = 14 ≈ 16 мм;

Диаметр болтов, скрепляющих тонкие фланцы основания корпуса и крышки:

d>3>≥0,5∙d>1>=0,5∙20 = 10 мм.

3.6 Размеры фланцев под болты.

Ширина фланца или бобышки:

Болт М20 – 48 мм;

Болт М16 – 39 мм;

Болт М10 – 28 мм;

Расстояние от наружной поверхности стенки корпуса до оси болта:

Болт М20 – 25 мм;

Болт М16 – 21 мм;

Болт М10 – 16 мм;

3.7 Определение размеров крышек подшипников

Крышка входного вала:

Диаметр отверстия в корпусе под подшипник - 110 мм;

Количество винтов крышки – 6 шт.;

Диаметр винта крышки - 10 мм;

Толщина фланца крышки - 10 мм;

Диаметр установки болтов - 135 мм;

Наружный диаметр фланца – 155 мм;

Толщина крышки – 7 мм;

Ширина крышки у подшипника – 3 мм;

Толщина цилиндрической части крышки – 9 мм;

Крышка промежуточного вала:

Диаметр отверстия в корпусе под подшипник - 100 мм;

Количество винтов крышки – 6 шт.;

Диаметр винта крышки - 10 мм.;

Толщина фланца крышки - 10 мм;

Диаметр установки болтов - 125 мм;

Наружный диаметр фланца – 145 мм;

Толщина крышки – 7 мм;

Ширина крышки у подшипника – 2,5 мм;

Толщина цилиндрической части крышки – 9 мм;

Крышка выходного вала:

Диаметр отверстия в корпусе под подшипник - 85 мм;

Количество винтов крышки – 4 шт.;

Диаметр винта крышки - 8 мм.;

Толщина фланца крышки - 8 мм;

Ширина фланца крышки - 16 мм;

Диаметр установки болтов - 105 мм;

Наружный диаметр фланца – 121 мм;

Толщина крышки – 6 мм;

Ширина крышки у подшипника – 2 мм;

Толщина цилиндрической части крышки – 8 мм;

Высота головки винтов крышек подшипников:

Винт М10 – 6 мм;

Винт М8 – 5 мм;

3.8 Конструирование шкивов

При скорости < 30 м/с шкивы

изготавливают литыми из чугуна,

= 50…60 Мпа;

= 50…60 Мпа;

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

t>t> = 3,3 мм;

Диаметр D>СТ> и длина ступицы L>СТ>:

D>СТ> = 1,6·d>вал> + 10 мм = 74 мм;

L>СТ> = (1,2…1,5) ·d>вал> = 1,5 · 40 = 60 мм;

3.9 Конструирование зубчатых колес

Колесо быстроходной ступни:

Подбираем шпонку:

b = 14 мм;

h = 9 мм;

t = 5,5 мм;

t>t> = 3,8 мм;

Диаметр вала с учетом шпоночного паза: d = d>вал> + t = 45 + 5,5 = 50,5 мм;

D>СТ> = 1,6·d+ 10 мм = 90,8 мм;

L>СТ> = 1,4 ·d = 1,5 · 40 = 75,75 ≈ 76 мм;

Ширина торцов зубчатого венца:

S = 2,5m + 2 = 7 мм;

Фаска зубчатого венца;

f = 0,5 m = 1 мм;

Размеры толщины диска:

С = 0,4·b = 21 мм;

Шестерня быстроходной ступни:

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

t>t> = 3,3 мм;

Диаметр вала с учетом шпоночного паза: d = d>вал> + t = 40 + 5 = 45 мм;

Фаска зубчатого венца;

f = 0,5 m = 1 мм;

Тихоходная ступень

Колесо тихоходной ступни:

Подбираем шпонку:

b = 14 мм;

h = 9 мм;

t = 5,5 мм;

t>t> = 3,8 мм;

Диаметр вала с учетом шпоночного паза: d = d>вал> + t = 45 + 5,5 = 50,5 мм;

D>СТ> = 1,6·d+ 10 мм = 90,8 мм;

L>СТ> = 1,4 ·d = 1,5 · 40 = 75,75 ≈ 76 мм;

Ширина торцов зубчатого венца:

S = 2,5m + 2 = 18,25 мм;

Фаска зубчатого венца;

f = 0,5 m = 2,25 мм;

Размеры толщины диска:

С = 0,4·b = 34 мм;

Шестерня тихоходной ступни:

Подбираем шпонку:

b = 12 мм;

h = 8 мм;

t = 5 мм;

t>t> = 3,3 мм;

Диаметр вала с учетом шпоночного паза: d = d>вал> + t = 45 + 5,5 = 50,5 мм;

Фаска зубчатого венца;

f = 0,5 m = 2,25 мм;

3.9 Расчет и подбор шпонок

На I вал (под шкиф):

Подбираем стандартную шпонку под вал диаметром 36 мм.:

l = 28 мм. b = 10 мм, h = 8 мм, t>1> = 3.3 мм, t = 5 мм;

l>р> = 28 – 10 = 28 мм;> >

где

-

фактические и допускаемые напряжения

смятия, МПа;

-

фактические и допускаемые напряжения

смятия, МПа;

d - диаметр вала, мм;

l>р> - рабочая длина призматической шпонки, мм. (l>р >= l - b, где: l - длина шпонки, b - ширина шпонки);

h - стандартная высота шпонки, мм;

t>1> - глубина шпоночного паза, мм.

где

- фактические и допускаемые напряжения

среза, МПа,

- фактические и допускаемые напряжения

среза, МПа,

b - стандартная ширина шпонки, мм.

На I вал (под колесом 3):

Подбираем стандартную шпонку под вал диаметром 42 мм.:

l = 36 мм, b = 12 мм, h = 8 мм,; t>1> = 3,3 мм; t = 5 мм

l>р> = 36 – 12 = 24 мм;> >

На II вал (под колесом 4):

Подбираем стандартную шпонку под вал диаметром 48 мм.:

l = 40 мм, b = 14 мм, h = 9 мм, t>1> = 3.8 мм, t = 5,5 мм;

l>р> = 40 – 14 = 26 мм;> >

На II вал (под колесом 5):

Подбираем стандартную шпонку под вал диаметром 50 мм.:

l = 40 мм, b = 14 мм, h = 9 мм, t>1> = 3.8 мм, t = 5,5 мм;

l>р> = 40 – 14 = 26 мм;> >

На III вал (под колесом 6):

Подбираем стандартную шпонку под вал диаметром 63 мм.:

l = 45 мм, b = 18 мм, h = 11 мм, t>1> = 4,4 мм, t = 7 мм;

l>р> = 45 – 18 = 27 мм;> >

На III вал (под муфтой):

Подбираем стандартную шпонку под вал диаметром 45 мм.:

l = 45 мм, b = 14 мм, h = 9 мм, t>1> = 3,3 мм;

l>р> = 45 – 14 =31 мм;> >

Прочность шпонок на смятие и срез обеспечивается.

Расчет вала на прочность

Материал вала сталь 45:

σ>В> = 500 МПа;

σ>τ> = 280 МПа;

τ>τ> = 150 МПа;

σ>-1> = 250 МПа;

τ>-1> = 150 МПа;

ψ>τ> = 0;

[σ>И>]>III> = 43,5 МПа

Входной вал:

Силы, действующие на вал, плечи сил F>a>:

F>шк> = 1267,1 H

F>t1Б> = 2 ·М>2 >/ d>2 >= 2 ·326,345> >/ 0,209> >= 3123 H;

F>r1Б> = F>r2Б> = F> t1Б> · tgα>w>/cosβ = 3123· tg21,22/cos20,37 = 1293,5 H;

F>a1Б >= F> t1Б> · tgβ = 3123· tg20,37 = 1160 H;

F>м> = (2·М / d)0,2> >= (2 · 519682 / 45)0,2 = 4619,4> >H

F>t1Т> = 2 ·М>2 >/ d>2 >= 2 ·524 920/ 202,35= 5188,24 H;

F>r1Т> = F>r2Т> = F> t1Т> · tgα>w>/cosβ = 5188,24 · tg20/cos0 = 1888,4 Н.

Т>2> = 180,67 Н∙м;

Т>4> = 326,345 Н∙м;

Т>6> = 524,92 Н∙м;

Рассмотрим вал №1:

Построение эпюр изгибающих моментов в вертикальной и горизонтальной плоскостях.

Вертикальная плоскость:

Определяем реакции опор:

∑М>1У> = 0, -105F>шк> - 65· F>r> - F>a>·d/2 + 115· R>2r> = 0,

-105·1267,1 - 65· 1293,5 - 1160·111/2 + 115· R>2r> = 0,

115· R>2r> = 281 503, R>r2> = 2447,9 Н

∑М>2У> = 0, -220F>шк> + 50· F>r> - F>a>·d/2 + 115· R>1r> = 0,

-220·1267,1 + 50· 1293,5 - 1160·111/2 + 115· R>1r> = 0,

115· R>1r> = 248 467, R>r1> = 2421,5 Н

Проверка: ∑F>i>(Y) = 0, -F>шк> + R>1r> + F>r> – R>2r> = 0

-1267,1 + 2421,5 + 1293,5 – 2447,9 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>У>

I участок ( 0z>1> 50 )

M>У>(Z>1>)> >= -R>2r>> ·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=50)> =-R>2r>> >· 105 = -2447,9 · 50= -122 395 Н·мм

II участок (0z>2> 65 )

M>У>(Z>2>) = -R>2r>> >· (50 + z>2>) + F>a>·d/2 + F>r> z>2> (уравнение наклонной прямой)

M>У> >(Z2= а=0 )>= -R>2r>> >· 50 + 1160·111/2 = -122 395 + 64 380 = -58 015 Нмм

M>У> >(Z2= а=65 )>= -2447,9· (50 + 65) + 1160·111/2 + 1293,5·65= -133 051 Нмм;

III участок (0z>3>105)

M>У>(Z>3>)> >= -F>шк> · z>3> (уравнение наклонной прямой)

M>У> >(Z3=0)> = 0

M>У> >(Z3= 2а=105)>= -F>шк> · 105 = -1267,1 · 105= 133 051 кН·м

Горизонтальная плоскость:

Определяем реакции опор:

∑М>1Х> = 0, -50F>t> + 115· R>2t> = 0,

-50·3123 + 115· R>2t> = 0,

115· R>2t> = 156 150, R>t2> = 1357,8 Н

∑М>2Х> = 0, -65F>t> + 115· R>1t> = 0,

-65·3123 + 115· R>1t> = 0,

115· R>1t> = 202 995, R>t1> = 1765,2 Н

Проверка: ∑F>i>(Y) = 0, F>t> - R>1t>– R>2t> = 0

-1357,8 + 3123 – 1765,2 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>X>

I участок ( 0z>1> 65 )

M>У>(Z>1>)> >= - R>1t r>> ·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=65)> =- R>1t >· 65 = -1357,8 · 65= -88 257 Н·мм

Суммарный изгибающий момент вычисляется по формуле:

М>И1>= 0

М>И2> = 150 897 Н·мм

М>И3>= 133 051 Н·мм

М>И4> = 0

Опасным является сечение 2 , так как в нем одновременно действует наибольший изгибающий момент М = 150 897 Н·мм и крутящий момент Т =180 670 Н·мм.

Побор диаметра вала под колесом 3 по третьей гипотезе прочности

=

235 397 Н·мм

=

235 397 Н·мм

Условие прочности по III гипотезе прочности

≤[σ],

≤[σ],

,

отсюда

,

отсюда

=

=

,

выбираем диаметр из стандартного ряда

d = 42.

,

выбираем диаметр из стандартного ряда

d = 42.

Побор диаметра вала под подшипники по третьей гипотезе прочности

=

224 380 Н·мм

=

224 380 Н·мм

Условие прочности по III гипотезе прочности

≤[σ],

≤[σ],

,

отсюда

,

отсюда

=

=

,

,

выбираем диаметр из стандартного ряда диаметров подшипников d = 40.

Рассмотрим вал №2:

Построение эпюр изгибающих моментов в вертикальной и горизонтальной плоскостях.

Вертикальная плоскость:

Определяем реакции опор:

∑М>1У> = 0, 63· F>r2Б> - F>a>·d/2 + 199· F>r2Т> - 270· R>2r> = 0,

63· 1293,5 - 1160·209/2 + 199· 1888,4 - 270· R>2>>r> = 0,

270· R>2r> = 336 062,1, R>r2> = 1244,9 Н

∑М>2У> = 0,- 207· F>r2Б> - F>a>·d/2 - 71· F>r1Т> + 270· R>1r> = 0,

-207· 1293,5 - 1160·209/2 - 71· 1888,4 + 270· R>1>>r> = 0,

270· R>1r> = 523 051, R>r1> = 1937 Н

Проверка: ∑F>i>(Y) = 0, R>r1> - F>r2Б> - F>r2Т> + R>2r> = 0

1937– 1293,5 – 1888,4 + 1244,9 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>У>

I участок ( 0z>1> 63 )

M>У>(Z>1>)> >= R>1r>> ·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=63)> = R>1r>> >· 63 = 1937 · 63= 122 031 Н·мм

II участок (0z>2> 136 )

M>У>(Z>2>) = R>1r>> >· (63 + z>2>) - F>a>·d/2 - F>r2б> z>2> (уравнение наклонной прямой)

M>У> >(Z2= а=0 )>= R>1r>> >· 63 - 1160·209/2 = 122 031 - 121 220 = 811 Н·мм

M>У> >(Z2= а=136 )>= 1937· (63 + 136) - 1160·209/2 - 1293,5·136= 88 388 Н·мм;

III участок (0z>3>71)

M>У>(Z>3>)> >= R>2r>> >· z>3> (уравнение наклонной прямой)

M>У> >(Z3=0)> = 0

M>У> >(Z3= 2а=71)>= R>2r> · 71 = 1244,9 · 71= 88 388 кН·м

Горизонтальная плоскость:

Определяем реакции опор:

∑М>1Х> = 0, 63F>t>>2Б> + 199· F>t>>1Т >-> >270R>2>>t> = 0,

63·3123 + 199· 5188,24> >-> >270R>2>>t> = 0,

270· R>2>>t> = 1 299 209, R>2>>t> = 4552,62 Н

R>r2>>=1267,1 Н>

R>t2>>=1267,1 Н>

Горизонтальная плоскость

∑М>2Х> = 0, -207F>t>>2Б> - 71· F>t>>1Т >+> >270R>1>>t> = 0,

-207·3123 - 71· 5188,24> >-> >270R>1>>r> = 0,

270· R>1>>t> = 1 014 826, R>1>>t> = 3758,62 Н

Проверка: ∑F>i>(Y) = 0, R>1>>t> – F>t>>2Б> – F>t>>1Т> + R>2>>t> = 0

4552,62 - 3123 – 5188,24 + 3758,62 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>X>

I участок ( 0z>1> 63 )

M>У>(Z>1>)> >= R>1>>t>> ·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=65)> = R>1t >· 63 = 3758,62 · 63= 236 793 Н·мм

II участок (0z>2> 136 )

M>У>(Z>2>) = R>1>>t>> >· (63 + z>2>) - F>t>>2б> z>2> (уравнение наклонной прямой)

M>У> >(Z2= а=0 )>= R>1>>t>> >· 63 = 236 793 Н·мм

M>У> >(Z2= а=136 )>= 3758,62 · (63 + 136) - 3123·136= 323 237,4 Н·мм;

III участок (0z>3>71)

M>У>(Z>3>)> >= R>2>>t>> >· z>3> (уравнение наклонной прямой)

M>У> >(Z3=0)> = 0

M>У> >(Z3= 2а=71)>= R>2>>t> · 71 = 4552,62 · 71 = 323 237,4 кН·м

Суммарный изгибающий момент вычисляется по формуле:

М>И1>= 0

М>И2> = 266 388 Н·мм

М>И3>= 335 104 Н·мм

М>И4> = 0

Опасным является сечение 3 , так как в нем одновременно действует наибольший изгибающий момент М = 355 104 Н·мм и крутящий момент Т =326 345 Н·мм.

Побор диаметра вала под колесом 5 по третьей гипотезе прочности

=

482 286 Н·мм

=

482 286 Н·мм

Условие прочности по III гипотезе прочности

≤[σ],

≤[σ],

,

отсюда

,

отсюда

=

=

,

,

принимаем диаметр из стандартного ряда диаметр вала под колесом 5 d=50 мм, диаметр вала под колесом 4 d=48 мм,

Рассмотрим вал №3:

Построение эпюр изгибающих моментов в вертикальной и горизонтальной плоскостях.

Вертикальная плоскость:

Определяем реакции опор:

∑М>1У> = 0, - 65· F>rт> - 133· R>2r> = 0,

65·1888,4 - 133· R>2r> = 0,

133· R>2r> = 122 746, R>r2> = 923 Н

∑М>2У> = 0, - 68· F>rт> - 133· R>1r> = 0,

68·1888,4 - 133· R>1r> = 0,

133· R>1r> = 128 411, R>r1> = 965,4 Н

Проверка: ∑F>i>(Y) = 0, - R>1r> + F>rт>– R>2r> = 0

-923 + 1888,4– 965,4 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>У>

I участок ( 0z>1> 68 )

M>У>(Z>1>)> >= -R>2r>> ·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=50)> =-R>2r>> >· 68 = -БЬЛ 68= -65 647 Н·мм

Горизонтальная плоскость:

Определяем реакции опор:

∑М>1Х> = 0, -65·F>t> + 133· R>2t> - 293·F>м> = 0,

-65·5188,24 + 133· R>2t> - 293·4619,4 = 0,

133· R>2t> = 1 690 720, R>t2> = 12 712 Н

∑М>2Х> = 0, 68·F>t> + 133· R>1t> - 160·F>м> = 0,

68·5188,24 + 133· R>2t> - 160·4619,4 = 0,

133· R>1t> = 386 293, R>t1> = 2904,6 Н

Проверка: ∑F>i>(Y) = 0, R>t1> + F>t> – R>2t> + F>м> = 0

2904,6 + 5188,24 – 12712 + 4619,4 = 0

0≡0 – абсолютное тождество, те. реакции определены верно.

Строим эпюру М>X>

I участок ( 0z>1> 65 )

M>У>(Z>1>)> >= R>1t >>·> z>1> (уравнение наклонной прямой)

M>У> >(Z1=0) >= 0,

M>У> >(Z1=а=65)> =R>1t >· 65 = 2904,6 · 65= 188 793 Н·мм

II участок (0z>2> 68 )

M>У>(Z>2>) = R>1>>t>> >· (68 + z>2>) + F>t>>Т> z>2> (уравнение наклонной прямой)

M>У> >(Z2= а=0 )>= R>1>>t>> >· 65 = 188 793 Н·мм

M>У> >(Z2= а=68 )>= 2904,6 · (63 + 68) + 5188,4·68= 739 104 Н·мм;

III участок (0z>3>160)

M>У>(Z>3>)> >= F>м>> >· z>3> (уравнение наклонной прямой)

M>У> >(Z3=0)> = 0

M>У> >(Z3= 2а=160)>= F>м> · 160 = 4619,4 · 160 = 739 104 кН·м

Суммарный изгибающий момент вычисляется по формуле:

М>И1>= 0

М>И2> = 199 881 Н·мм

М>И3>= 739 104 Н·мм

М>И4> = 0

Опасным является сечение 3, так как в нем одновременно действует наибольший изгибающий момент М = 739 104 Н·мм и крутящий момент Т =524 920 Н·мм.

Побор диаметра вала по третьей гипотезе прочности

=

906 541 Н·мм

=

906 541 Н·мм

Условие прочности по III гипотезе прочности

≤[σ],

≤[σ],

,

отсюда

,

отсюда

=

=

,

,

диаметр вала под подшипники принимаем d = 60 мм

Уточненный расчет валов

Материал вала сталь 45:

σ>В> = 500 МПа;

σ>τ> = 280 МПа;

τ>τ> = 150 МПа;

σ>-1> = 250 МПа;

τ>-1> = 150 МПа;

ψ>τ> = 0;

К>σ> = 1,6,

К>τ> = 1,4,

ε>σ>= ε>τ>( при d=40мм)=0,73,

Входной вал (шпонка под колесом 3):

,

[n] = 1,5 …3.

,

[n] = 1,5 …3.

Запас прочности по напряжениям изгиба по III циклу напряжения:

,

,

= 6431мм3;

= 6431мм3;

= 13 840 мм3;

= 13 840 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

,

так запас прочности больше трех, то диаметр вала можно уменьшить. По нормальному ряду

Промежуточный вал (шпонка под колесом 4):

ε>σ>= ε>τ>( при d=48мм)=0,7,

,

[n] = 1,5 …3.

,

[n] = 1,5 …3.

Запас прочности по напряжениям изгиба по III циклу напряжения:

,

,

= 9576,2мм3;

= 9576,2мм3;

= 20 635,4 мм3;

= 20 635,4 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

,

так запас прочности больше трех, то диаметр вала можно уменьшить, следующий диаметр по стандартному ряду 45 мм.

= 7744 мм3;

= 7744 мм3;

= 16 890 мм3;

= 16 890 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

следовательно оставляем диаметр 45 мм.

,

следовательно оставляем диаметр 45 мм.

Промежуточный вал (шпонка под колесом 5):

ε>σ>= ε>τ>( при d=50мм)=0,7,

,

[n] = 1,5 …3.

,

[n] = 1,5 …3.

Запас прочности по напряжениям изгиба по III циклу напряжения:

,

,

= 10 976мм3;

= 10 976мм3;

= 23 476 мм3;

= 23 476 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

,

так как запас прочности больше трех то диаметр вала можно уменьшить, принимаем следующий по нормальному ряду диаметр 48.

= 9576,2мм3;

= 9576,2мм3;

= 20 635,4 мм3;

= 20 635,4 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

,

оставляем диаметр вала 48 мм.

Выходной вал (шпонка под колесом 6):

ε>σ>= ε>τ>( при d=63 мм)=0,681,

,

[n] = 1,5 …3.

,

[n] = 1,5 …3.

Запас прочности по напряжениям изгиба по III циклу напряжения:

,

,

= 21869мм3;

= 21869мм3;

= 46873 мм3;

= 46873 мм3;

Запас прочности по напряжениям кручения

,

,

,

,

,

,

так как мы не можем уменьшить диаметр исходя из особенности конструкции, то оставляем диаметр 63 мм.

Расчет подшипников

Для входного вала выбираем подшипники радиальные «Подшипник 408 ГОСТ 8338 - 75»:

Динамическая грузоподъемность С – 50,03 кН;

Статическая грузоподъемность С>0> – 37 кН;

V = 1, при вращении внутреннего кольца;

Диаметр шарика D>w> = 22,23 мм;

Частота вращения вала 483,333 об/мин;

Требуемый ресурс наработки 16704 часа;

Окружная сила F>t> = 2 ·М>2 >/ d>2 >=3123 H;

Радиальная сила - F>r> = 1293,5 H;

Осевая сила - F>a1 >= 1160H;

R>r1> = 2421,5 Н R>r2> = 2447,9 Н

R>t1> = 1765,2 Н R>t2> = 1357,8 Н

Суммарные реакции опор:

Осевая сила F>a> нагружающая подшипник, равна внешней силе, действующей на вал. Осевую силу воспринимают оба подшипника на консольных концах вала, так как они ограничивают перемещение вала под действием этой силы.

Радиальная реакции подшипника приложена к оси вала в точке пересечения с ней нормали, проведенной через середины контактных площадок. Для радиальных подшипников эта точка расположена по середине ширины подшипника. Подшипник 1 наиболее нагружен так как он воспринимает большую нагрузку.

/дунаев/

/дунаев/

Коэффициент осевого нагружения для радиального подшипника:

,

отношение F>a>/VF>r>

= 1160/2997 = 0,387 > e. Окончательно принимаем:

,

отношение F>a>/VF>r>

= 1160/2997 = 0,387 > e. Окончательно принимаем:

Х = 0,56, У = 0,44/е = 1,982.

Принимаем коэффициент динамичночти нагрузки К>б> для редуктора равным 1,4, Температурный коэффициент К>т> = 1 (t>раб> < 100°С). Тогда эквивалентная динамическая радиальная нагрузка:

P>r> = (VXF>r> + YF>a>)· К>б·> К>т> = (1·0,56·2997 + 1,982·1160)·1,4·1 = 5569 Н.

Расчетный скорректированный ресурс подшипника при а>1> = 1( вероятность безотказной работы 90%), а>23> = 0,7 (обычные условия применения), к=3 (шариковый подшипник):

,

условие выполняется.

,

условие выполняется.

Для промежуточного вала выбираем подшипники радиальные «Подшипник 308 ГОСТ 8338 - 75»:

Динамическая грузоподъемность С – 31,9 кН;

Статическая грузоподъемность С>0> – 22,7 кН;

V = 1, при вращении внутреннего кольца;

Диаметр шарика D>w> = 15,08 мм;

Частота вращения вала 253,86 об/мин;

Требуемый ресурс наработки 16704 часа;

Осевая сила - F>a1 >= 1160H;

R>r1> = 1937 Н R>r2> = 1244,9 Н

R>1>>t> = 3758,62 Н R>2>>t> = 4552,62 Н

Суммарные реакции опор:

Осевая сила F>a> нагружающая подшипник, равна внешней силе, действующей на вал. Осевую силу воспринимают оба подшипника на консольных концах вала, так как они ограничивают перемещение вала под действием этой силы.

Радиальная реакции подшипника приложена к оси вала в точке пересечения с ней нормали, проведенной через середины контактных площадок. Для радиальных подшипников эта точка расположена по середине ширины подшипника. Подшипник 2 наиболее нагружен так как он воспринимает большую нагрузку.

/дунаев/

/дунаев/

Коэффициент осевого нагружения для радиального подшипника:

,

,

отношение F>a>/VF>r> = 1160/4720 = 0,246 < e. Окончательно принимаем:

Х = 1, У = 0.

Принимаем коэффициент динамичночти нагрузки К>б> для редуктора равным 1,4, Температурный коэффициент К>т> = 1 (t>раб> < 100°С). Тогда эквивалентная динамическая радиальная нагрузка:

P>r> = (VXF>r> + YF>a>)· К>б·> К>т> = (1·1·4720 + 0·1160)·1,4·1 = 6608 Н.

Расчетный скорректированный ресурс подшипника при а>1> = 1( вероятность безотказной работы 90%), а>23> = 0,7 (обычные условия применения), к=3 (шариковый подшипник):

,

,

условие не выполняется, принимаем подшипник более тяжелой серии № 408

Динамическая грузоподъемность С – 50,3 кН;

Статическая грузоподъемность С>0> – 37,0 кН;

V = 1, при вращении внутреннего кольца;

Диаметр шарика D>w> = 22,23 мм;

/дунаев/

/дунаев/

Коэффициент осевого нагружения для радиального подшипника:

,

отношение F>a>/VF>r>

= 1160/4720 = 0,246 > e. Окончательно принимаем:

,

отношение F>a>/VF>r>

= 1160/4720 = 0,246 > e. Окончательно принимаем:

Х = 0,56, У = 0,44/е = 1,982.

Принимаем коэффициент динамичночти нагрузки К>б> для редуктора равным 1,4, Температурный коэффициент К>т> = 1 (t>раб> < 100°С). Тогда эквивалентная динамическая радиальная нагрузка:

P>r> = (VXF>r> + YF>a>)· К>б·> К>т> = (1·0,56·4720 + 1,982·1160)·1,4·1 = 6919,25 Н.

Расчетный скорректированный ресурс подшипника при а>1> = 1( вероятность безотказной работы 90%), а>23> = 0,7 (обычные условия применения), к=3 (шариковый подшипник):

,

условие выполняется.

,

условие выполняется.

Для выходного вала выбираем подшипники радиальные «Подшипник 411 ГОСТ 8338 - 75»:

Динамическая грузоподъемность С – 78,7 кН;

Статическая грузоподъемность С>0> – 63,7 кН;

V = 1, при вращении внутреннего кольца;

Частота вращения вала 150 об/мин;

Требуемый ресурс наработки 16704 часа;

R>r1> = 965,4 Н R>r2> = 923 Н

R>t1> = 2904,6 Н R>t2> = 12 712 Н

Суммарные реакции опор:

Радиальная реакции подшипника приложена к оси вала в точке пересечения с ней нормали, проведенной через середины контактных площадок. Для радиальных подшипников эта точка расположена по середине ширины подшипника. Подшипник 2 наиболее нагружен так как он воспринимает большую нагрузку.

Окончательно принимаем:

Х = 1, У = 0.

Принимаем коэффициент динамичночти нагрузки К>б> для редуктора равным 1,4, Температурный коэффициент К>т> = 1 (t>раб> < 100°С). Тогда эквивалентная динамическая радиальная нагрузка:

P>r> = (VXF>r> + YF>a>)· К>б·> К>т> = 1·1·12745·1,4·1 = 17 844 Н.

Расчетный скорректированный ресурс подшипника при а>1> = 1( вероятность безотказной работы 90%), а>23> = 0,7 (обычные условия применения), к=3 (шариковый подшипник):

,

условие не выполняется, назначем

подшипник с большим диаметром №412:

,

условие не выполняется, назначем

подшипник с большим диаметром №412:

Динамическая грузоподъемность С – 85,6 кН;

Статическая грузоподъемность С>0> – 71,4 кН;

,

за требуемое время эксплуатации подшипник

придется поменять один раз.

,

за требуемое время эксплуатации подшипник

придется поменять один раз.

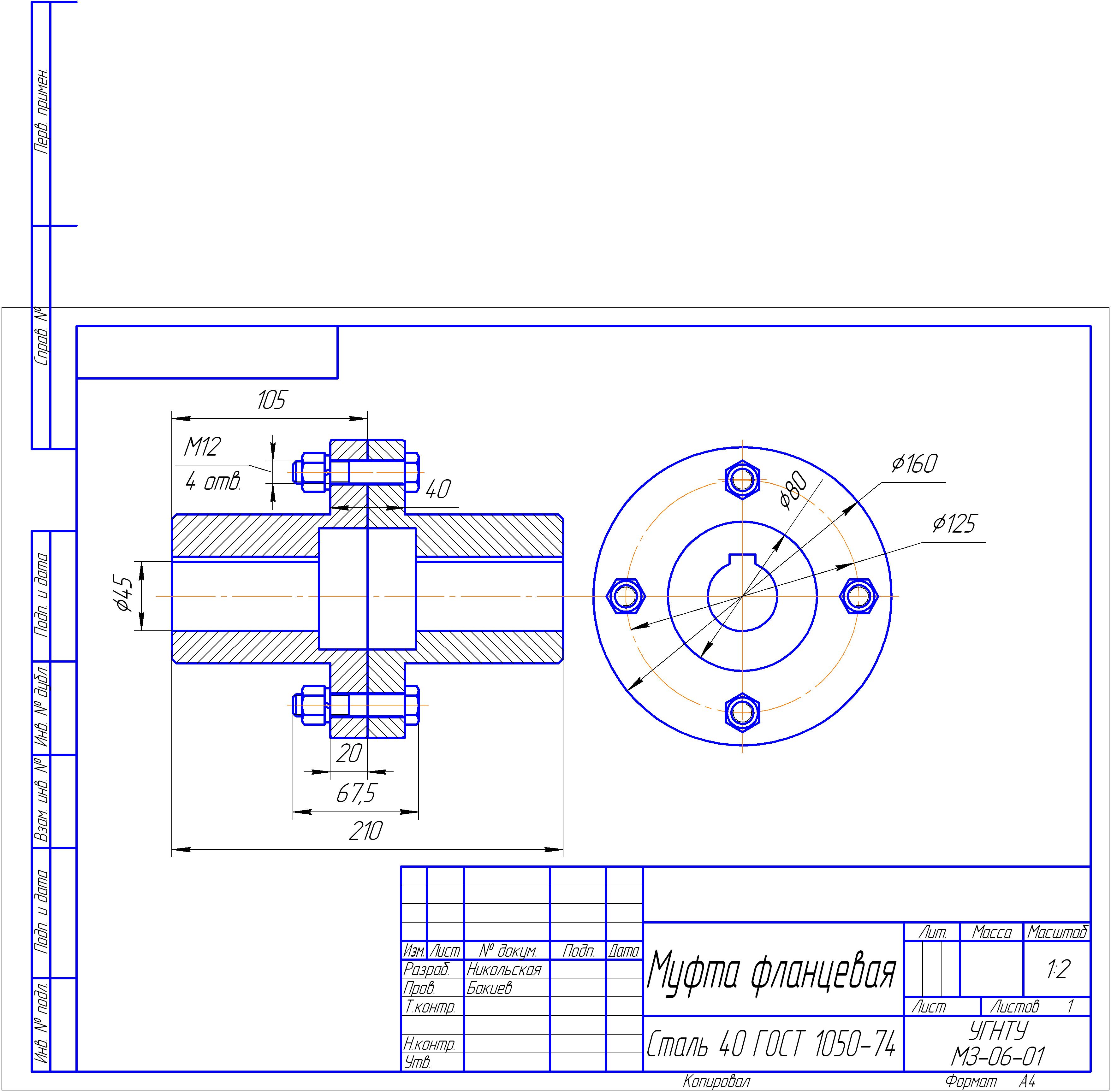

7 Расчет муфты

По диаметру выходного вала выбираем фланцевые муфты.

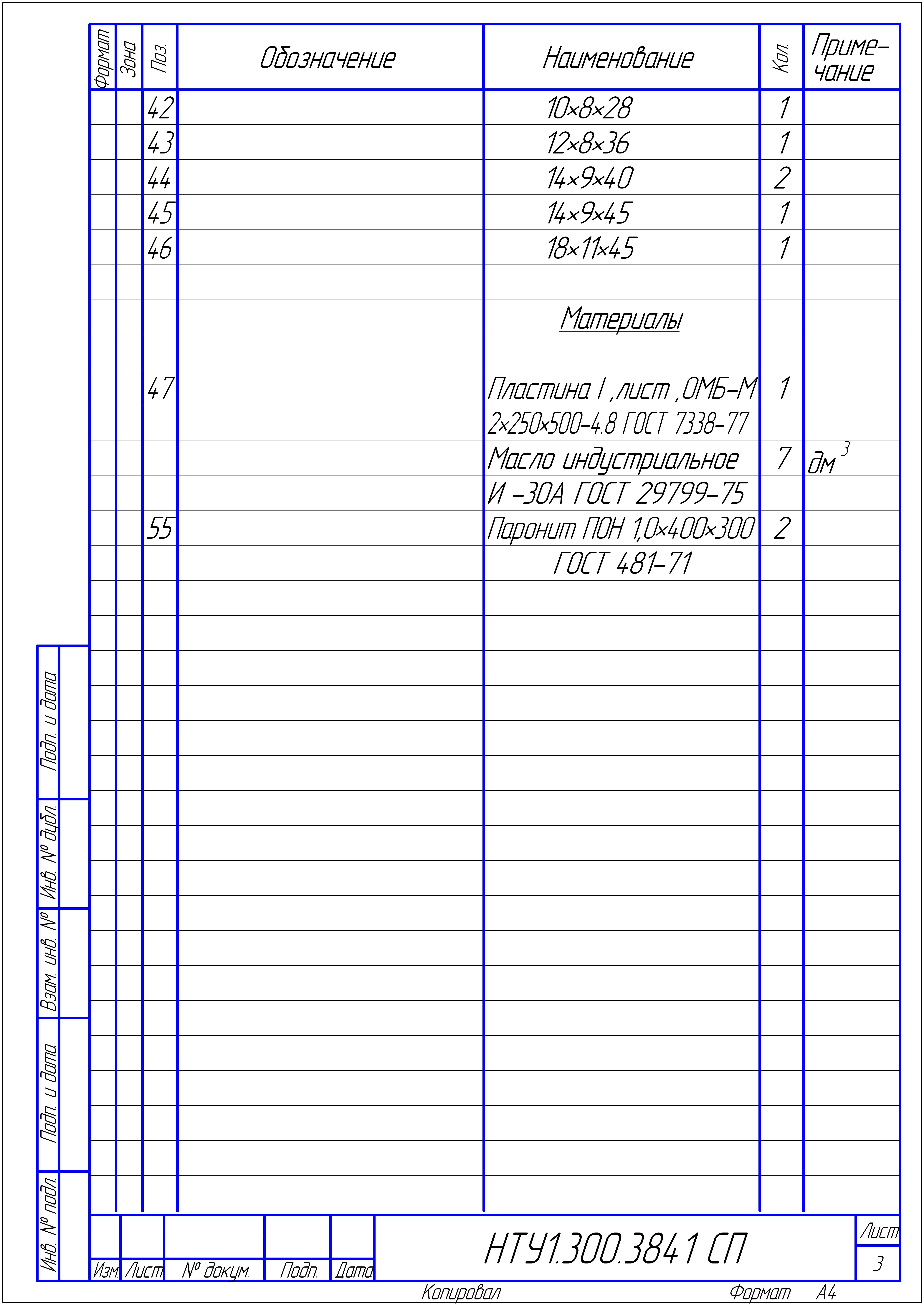

Таблица 7.1 – Основные параметры габаритные и присоединительные размеры:

|

Полу- муфта |

d, мм |

M>P>, Нм |

l, мм |

L, мм |

D>0>, мм |

d>СТ>, мм |

Болты |

|

|

Обозначение |

Кол-во |

|||||||

|

I |

45 |

509,3 |

105 |

220 |

125 |

80 |

M12 |

4 |

|

II |

45 |

509,3 |

105 |

220 |

125 |

80 |

M12 |

4 |

Расчет муфты ведут не по номинальному моменту М, а по расчетному моменту М>Р>.

где k>Р> - коэффициент режима работы (k>Р> = 1,4 при спокойной работе и небольших разгоняемых при пуске массах);

М = 509,3 Н∙м,

М>р >= 509,3 ∙ 1,4 = 713,02 Н∙м.

Условие прочности на срез болтов, установленных без зазора:

где: D>0> – диаметр окружности, проходящей через центры болтовых отверстий;

z – число болтов;

d>б> – диаметр стержня болта, мм (для болтов не более М24 диаметр d>б> на 1 мм больше диаметра резьбы);

где τ>ср>- допускаемое напряжение на срез для болтов, МПа;

σ>Т> - предел текучести материала болта. Для выбранной стали Ст3 σ>Т> =220 МПа

τ>ср> = 29,1 МПа

Условие прочности выполняется.

Окончательно принимаем: муфта фланцевая 63-45-11-УЗ ГОСТ 20761-96.

Список использованной литературы:

Анурьев В. И Справочник конструктора-машиностроителя. В 3-х т. Т. 1. — 5-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 728 с, ил

Анурьев В. И Справочник конструктора-машиностроителя. В 3-х т. Т. 2. — 5-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 559 с, ил

Анурьев В. И Справочник конструктора-машиностроителя. В 3-х т. Т. 3. — 5-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 557 с, ил

Варианты заданий для проектирования приводов в курсе «Детали машин»: Методические указания/Сост. А.С. Сулейманов, Д.Ф. Хитин. – Уфа,: Изд-во УГНТУ, 1998. -29с..

Дунаев П.Ф., Леликов О.П., «Детали машин» Курсовое проектирование. – М.: Высш. Школа, 2004год.

Дунаев П.Ф., Леликов О.П., «Конструирование узлов и деталей машин»: Учеб. пособие для студентов технических специальностей – 8-е изд., перераб.. и доп. – М.: издательский цент «Академия», 2003. – 496 с.

Курмаз, Л.В. Детали машин. Проектирование: Справочное учебно-методическое пособие/Л.В. Курмаз, А.Т. Скойбеда. — 2-е изд., испр.: М.: Высш. шк., 2005. — 309 с: ил.

Расчет зубчатых передач на прочность: Методические указания/ Сост. А.С. Сулейманов, Д.Ф. Хитин, Э.А. Щеглов. – Уфа,: Изд-во УГНТУ, 1995.-30с

Чернилевский Д.В. Курсовое проектирование деталей машин и механизмов: Учебное пособие. – М.: Высшая школа, 1980. – 238 с.