Разработка конического редуктора

Содержание

Введение

1. Специальная часть

1.1 Краткое описание редуктора

1.2 Выбор электродвигателя, кинематический и силовой расчет

1.3 Расчет зубчатой передачи

1.4 Проектный расчет ведущего вала

1.5 Проектный расчет ведомого вала

1.6 Конструктивные размеры колеса

1.7 Конструктивные размеры корпуса и крышки редуктора

1.8 Эскизная компоновка редуктора

1.9 Подбор шпонок и их проверочный расчёт

1.10 Проверочный расчет ведомого вала

1.11 Выбор и проверочный расчет подшипников ведомого вала

1.12 Выбор посадок

1.13 Смазка редуктора

1.14 Сборка редуктора

1.15 Краткие требования по охране труда и технике безопасности

Заключение

Введение

Настоящий курсовой проект выполнен на основе технического задания, которое включает кинематическую схему привода ковшового элеватора, а также необходимые технологические параметры:

тяговая сила цепи F = 2,5 кН,

скорость ленты υ = 2 м/с;

диаметр барабана D = 310 мм.

Новизна проекта заключается в том, что это первая самостоятельная конструкторская робота, закрепляющая навыки, полученные по дисциплине: «Детали машин», а также черчению, материаловедению, метрологии.

Объектом исследования является конический редуктор. Глубина проработки заключается в том, что расчет и проектирование основных деталей и узлов доводится до графического воплощения.

Актуализация проекта состоит в том, что умение расчета и проектирования деталей и узлов общего машиностроения востребованы в курсовых проектах по специальности, дипломном проекте, на производстве.

Основные этапы работы над проектом:

1. Кинематический и силовой расчет привода.

2. Проектные расчеты конической зубчатой передачи, волов, колеса, корпуса и крышки редуктора

3. Эскизная компоновка редуктора.

4. Выбор стандартных деталей и узлов.

5. Проверочный расчет деталей и узлов.

6. Выполнение сборочного чертежа редуктора и рабочих чертежей ведомого вала и конического колеса.

Теоретическая часть работы заключается в составлении краткого описания редуктора, разработке процесса его сборки по сборочному чертежу и назначения требований по технике безопасности и охране труда.

1. Специальная часть

1.1 Краткое описание редуктора

В настоящей курсовой работе спроектирован конический одноступенчатый редуктор. Он состоит из конической зубчатой передачи, заключенной в герметичный корпус. Шестерня изготовлена заодно с валом. Валы установлены в подшипники:

ведущий – роликовые конические однорядные подшипники 7209 – установлены врастяжку;

ведомый – роликовые конические однорядные подшипники 7210 – установлены враспор.

Температурный зазор регулируется с помощью набора металлических прокладок.

Подшипники смазываем пластичным смазочным материалом – пресс-солидолом марки С ГОСТ 4366–76, закладываемым в подшипниковые камеры при монтаже.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колесо на всю длину зуба.

Контроль за уровнем мосла производим с помощью жезлового маслоуказателя. Для слива отработанного масла предусмотрено отверстие в нижней части корпуса.

1.2 Выбор электродвигателя, кинематический и силовой расчет

1) Определяем общий КПД передачи.

Из таблицы 2.2 [1] выписываем

η>кон> = 0,95 – 0,97 η>м> = 0,98 η>цеп> = 0,90 – 0,93

КПД подшипников учтено в КПД передач, общий КПД равен

η = η>кон> · η>м> · η>цеп> = 0,97 · 0,98 · 0,92 = 0,874

2) Определяем требуемую мощность электродвигателя.

Определяем мощность рабочей машины:

Р>рм> = F · V = 2,5 · 2 = 5 кВт

Требуемая мощность элеватора:

Р>эл.дв.тр>

=

кВт

кВт

3) Из таблицы К9 [1] выбираем двигатель, т. к. быстроходные двигатели имеют низкий ресурс и тихоходные имеют большие габариты, выбираем средне скоростной двигатель, имеющий ближайшую большую мощность:

Эл. двигатель 4АМ132М6УЗ

Р>дв.> = 7,5 кВт η>дв> = 870 об/мин

4) Определяем общее передаточное число передачи и передаточные числа ступеней, воспользуемся рекомендацией табл. 2.3 [1].

U>зуба> = 2…7,1 U>цепи >= 2…4

Определяем частоту вращения вала рабочей машины:

η>р.м>

=

об/мин

об/мин

U>общ>

=

Назначаем U>зуб> = 3,15, тогда

U>цеп>

=

передаточное число ступеней удовлетворяет

рекомендациям [1].

передаточное число ступеней удовлетворяет

рекомендациям [1].

5) Определяем угловые скорости валов

(р/с);

(р/с);

(р/с);

(р/с);

U>зуб>

=

=>

=>  (р/с);

(р/с);

U>цеп>

=

=>

=>  (р/с);

(р/с);

6) Определяем мощности по валам передач:

Р>дв.тр> = 5,72 (кВт);

Р>2> = Р>дв.тр> · η>м> = 5,72 · 0,98 = 5,6 (кВт);

Р>3> = Р>2> · η>кон> = 5,6 · 0,96 = 5,43 (кВт);

Р>4> = 5 (кВт);

7) Определяем моменты на валах передач:

М>1>

=

(Н·м);

(Н·м);

М>2

>=

(Н·м);

(Н·м);

М>3

>=

(Н·м);

(Н·м);

М>4

>=

(Н·м);

(Н·м);

1.3 Расчет зубчатой передачи

Из предыдущих расчетов вращающий момент на ведомом валу М>3> = 187,9 (Н ·м);

Передаточное число редуктора

U>зуб> = 3,15;

Угловая скорость ведомого вала

(р/с);

(р/с);

Нагрузка близка к постоянной, передача нереверсивная.

1. Так как нагрузка на ведомо валу достаточно велика, для получения компактного редуктора принимаем марку стали 35ХМ для шестерни и колеса, с одинаковой термообработкой улучшения с закалкой ТВЧ до твёрдости поверхностей зубьев 49…65 HRC, σ>Т> = 750 МПа при предлагаемом диаметре заготовки шестерни D < 200 мм и ширине заготовки колеса S < 125 мм.

Принимаем примерно средне значение твердости зубьев 51HRC.

2. Допускаемое контактное напряжение по формуле (9.37 [6])

[σ>н>] = (σ>ио >/[S>н>]) К>HL>

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев σ>н>>o> = 17 HRC + 200 (см. табл. 9.3 [6])

[S>H>] = 1,2; K>HL> = 1 (см. § 9.11 [6])

[σ>н>]=

(МПа);

(МПа);

3. Допустимое напряжение изгиба по формуле (9.42)

[σ>F>]= (σ>FO>/[S>F>] K>FC>> >· K>FL>>.>

Для материала зубьев шестерни и колеса: см. по табл. 9.3 [6].

σ>FO> = 650 МПа; [S>F>] = 175; K>FC> = 1 (см. § 9.1 [6])

[σ>F>] = (650/1,57) ·1 ·1 = 370 (МПа);

4. Коэффициент ширины зубчатого венца по формуле (9.77)

Ψ>d>

= 0,166

5. По табл. 9.5 [6] принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца К>НВ> = 1,4

Интерполирование

Ψ>d> К>НВ>

0,4 – 1,25

0,15

0,2 0,55 – Δ 0,2

0,6 1,45

0,2 – 0,2

Δ =

0,15 – Δ К>НВ> = 1,25+0,15 = 1,4

6. Внешний делительный диаметр колеса по формуле

d>e>>2>

= 165 мм

мм

Принимаем стандартное значение

d>e>>2> = 180 мм и ширину зубчатого венца b = 26 мм (см. табл. 9.7 [6])

7. Расчетные коэффициенты

V>p> = 0,85 при Ψ>d> = 0,68

К>FB> = 1,64 (см. табл. 9.5 [6])

Ψ>d>> >К>FB>

0,4 – 1,44

0,15

0,2 0,55 – Δ 0,27

0,6 1,71,

0,2 – 0,27 Δ =

0,15 – Δ К>НВ> = 1,44 – 0,2025 = 1,64

8. Внешний окружной модуль по формуле (9.79 [6])

m>e>

≥

мм

мм

9. Число зубьев колеса и шестерни

z>2> = d>e2> /m>e> = 180/2,72 = 66,2

z>1> = z>2> /u = 66,2/3,15 = 21

Принимаем: z>1> = 21; z>2> = 66.

10. Фактическое передаточное число

U>ф >= z>2>| z>1> = 66|21 = 3,14

Отклонение от заданного

ΔU

=

%<4%

%<4%

11. Углы делительных конусов по формуле (9.49 [6])

tgδ>2> = U>ф> = 3,14; δ>2> = 72°

δ>1> = 90 – δ>2> = 90 – 72° = 18°

12. Основные геометрические размеры (см. формулы 9.50 … (9.56) [6]):

d>e1> = m>e> · z>1> = 2,72 ·21 = 57,12 (мм);

R>e>

= 0,5 me

(мм);

(мм);

R = R>e> – 0,5в = 94,2 – 0,5 ·26 = 81,2 (мм);

Пригодность размера ширины зубчатого венца

в = 28 < 0,285 R>е> = 0,285 · 94,2 = 26,8 (мм);

Условие соблюдается

m = m>e> R/R>e> = 2,72 ·81,2/94,2 = 2,34 (мм);

d>1> = m z>1> = 2,34 ·21 = 49,14 (мм);

d>1>2= m z>2> = 2,34 ·66 = 154,44 (мм);

d>ае>>1> = d>e1> +2me cos δ>1 >= 57,12 + 2 ·2,72 · cos 18° = 62,3 (мм);

d>ае>>2> = d>e2> +2me cos δ>2>= 180 + 2 ·2,72 · cos 72° = 181,7 (мм);

13. Средняя скорость колес и степень точности

υ =

(м/с)

(м/с)

по табл. 9.1 принимаем 8 степень точности передачи.

14. Силы в зацеплении по формулам (9.57)… (9.59); окружная на колесе и шестерне:

F>t> = 2М>3>/d>2> = 2 · 187,9 ·103/154,44 = 2433,3 (Н);

радиальная на шестерни и осевая на колесе:

F>r>>1> = F>a>>2> = Ft · tg α ω·cos δ>1> = 2433,3·tg20°·cos 18° = 832,2 (Н);

осевая на шестерни и радиальная на колесе:

F>а1> = F>r>>2> = Ft · tg α ω·sin δ>1> = 2433,3·tg20°·sin 18° = 262,8 (Н);

15. Коэффициент динамической нагрузки

К>нυ >= 1,1 (см. табл. 9.6 [6])

К>НВ> = 1,4

16. Расчетное контактное напряжение по формуле (9.74 [6])

σ>н>

=

МПа

МПа

σ>Н> = 899 МПа = [σ>Н>] = 899 МПа

R

17. Эквивалентное число зубьев шестерни и колесо по формуле (9.46 [6])

z>υ>>1> = z>1>/cos σ>1 >= 21 / cos 18° = 22,1 (Н);

z>υ>>2> = z>2>/cos σ>2 >= 66 / cos 72° = 220 (Н);

Коэффициент формы зуба (см. § 9.10 [6])

Y>F>>1> = 3,977; Y>F>>2> = 3,6

Интерполируем:

z>υ>>1 >Y>F>>2>

22 – 3,98

0,1

2 22,1 – Δ 0,06

24 3,92

2

–

0,06 Δ

=

0,1 – Δ К>НВ> = 3,98 – 0,003 = 3,977

18. Принимаем коэффициенты

К>Fυ> = 1,2 (см. табл. 9.6 [6])

К>F>>В> = 1,64 (см. пункт 7) – остается без изменения

19. Расчетное напряжение изгиба в основании зубьев шестерни по формуле (9.78 [6])

σ>F>>1>

= Y>F>>1>

(МПа);

(МПа);

σ>F>>1> = 316,8 МПа < [σ>F>] = 370 МПа.

Расчетное напряжение изгиба в основании зубьев колеса

σ>F>>2> = Y>F>>1> Y>F>>2>/ Y>F>>1> = 316,8 · 3,6/3,9 = 286,76 (МПа);

σ>F>>2> = 286,76 МПа < [σ>F>] = 370 МПа.

Прочность зубьев на изгиб обеспечена.

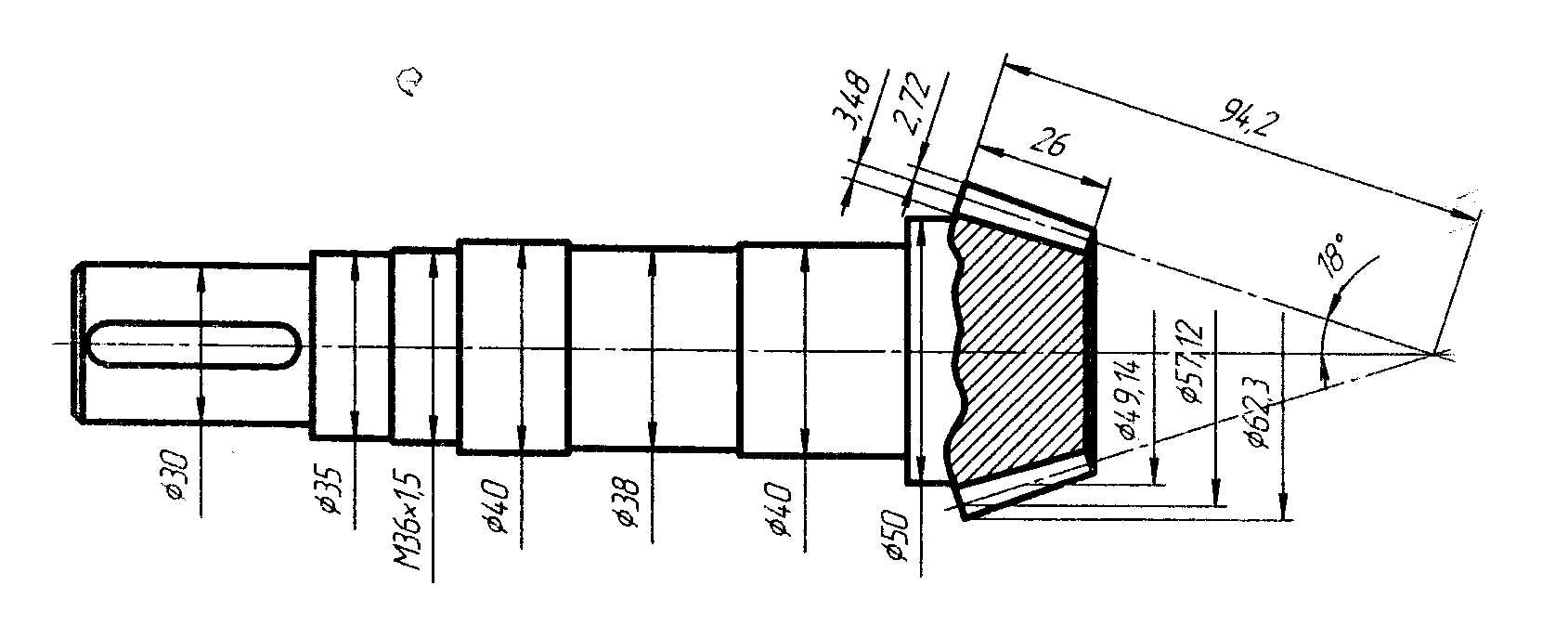

1.4 Проектный расчет ведущего вала

Ведущий вал выполняем заодно с шестерней.

Из предыдущих расчетов известно:

М>2> = 61,5 (Н ·м); R>e> = 94,2 (мм)

в = 26 мм; m>e> = 2,72 (мм)

δ>1>° = 18°

1. Т.к. вал выполняем заодно с шестерней, то его материал сталь 35ХМ, тогда допустимое напряжение на кручение можно принять [τ] = 20 МПа.

Диаметр выходного участка:

d>в1>

=

(мм);

(мм);

Принимаем dв>1> = 30 мм.

В кинематической схеме предусмотрено соединение ведущего вала редуктора и электродвигателя, выписываем из таблицы К10 [1] диаметр вала выбранного двигателя d>э> = 38 мм и проверяем соотношение.

dв>1> = 0,8 · d>э> = 0,8 · 38 = 30,4 (мм);

т. к. данное соотношение выполняется, принимаем dв>1> = 30 мм

2. Диаметр по монтажу: d>м1> = dв>1> + 5 мм = 30 + 5 = 35 (мм)

3. Диаметр цапфы: d>1> = d>м1> + 5 мм = 35 + 5 = 40 (мм)

4. Начинаем построение вала с прорисовки шестерни.

4.1 Под углом σ>1> = 18° откладываем расстояние:

R>e> = 94,2 (мм);

4.2 Откладываем ширину зубчатого венца:

в = 26 (мм);

4.3 Откладываем высоту головки зуба:

h>a> = m>e> = 2,72 (мм) и высоту ножки зуба

h>f> = 1,28 m>e> = 1,28 · 2,72 = 3,48 (мм);

4.4 Соединяем полученные точки с вершиной делительного конуса.

4.5 Строим буртик (d>δ>) для упора подшипника:

d>δ>>1> = d>n>>1> +10 = 40 + 10 = 50 (мм);

4.6 Определяем диаметр резьбы для гайки, крепящей подшипник:

d>р1> = d>м1> + 5 мм = 35 + 5 = 40 (мм);

Принимаем стандартное значение резьбы для гайки М36.

Рис. 1. Эскиз ведущего вала

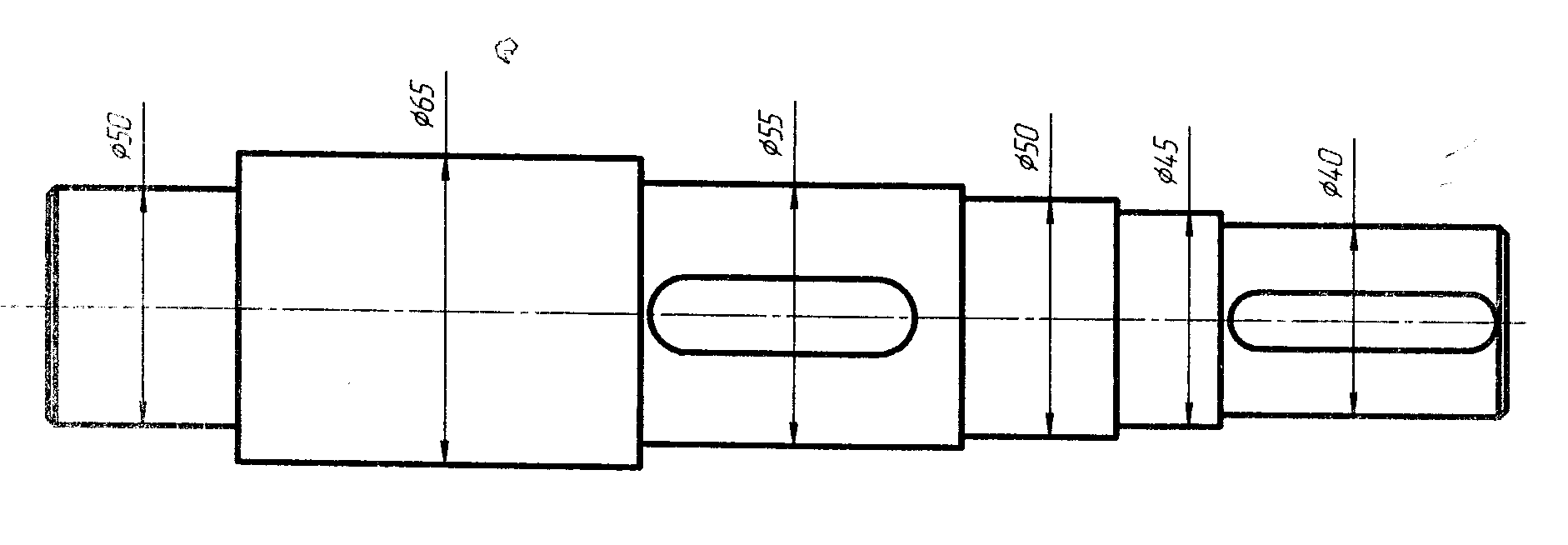

1.5 Проектный расчет ведомого вала

Из предыдущих расчетов известно

М>3> = 187,9 (Н · м) – вращающий момент на ведомом валу редуктора.

1. Диаметр выходного участка определяем из условия прочности на кручение:

d>в1>

=

(мм)

(мм)

Принимаем dв>2> = 40 мм.

2. Диаметр на манжету:

d>м2> = d>в2> + 5 = 40 + 5 = 45 (мм);

3. Диаметр цапфы:

d>n>>2> = d>м2> + 5 = 45 + 5 = 50 (мм);

4. Диаметр посадочной поверхности:

d>к2> = d>n>>2> + 5 = 50 + 5 = 55 (мм);

5. Диаметр буртика:

d> >>δ>>2> = d>к2> + 10 = 55 + 10 = 65 (мм);

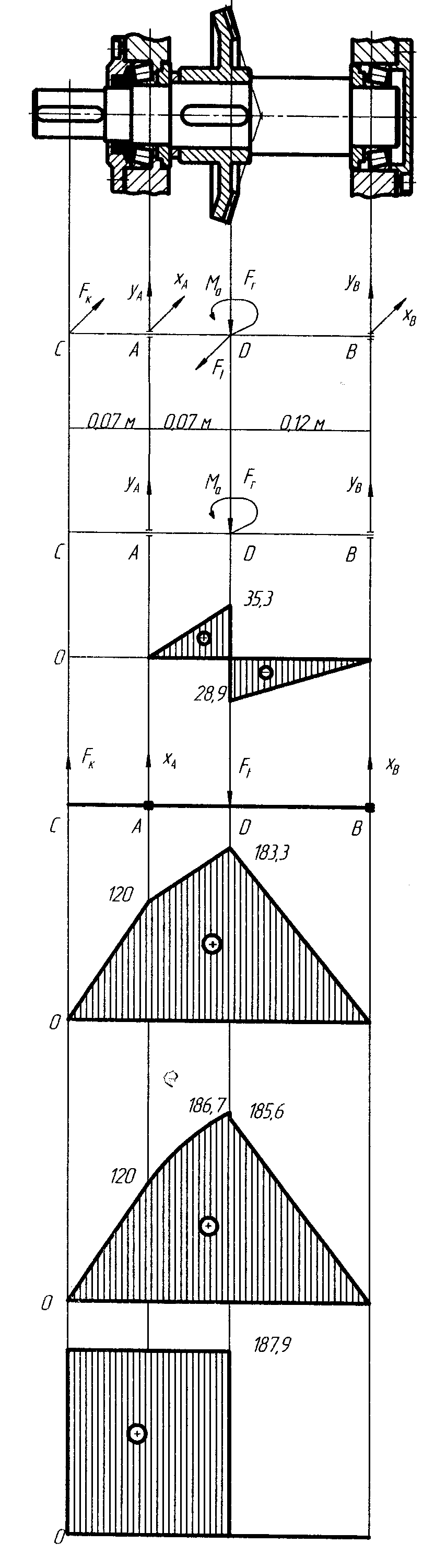

Рис. 2. Эскиз ведомого вала

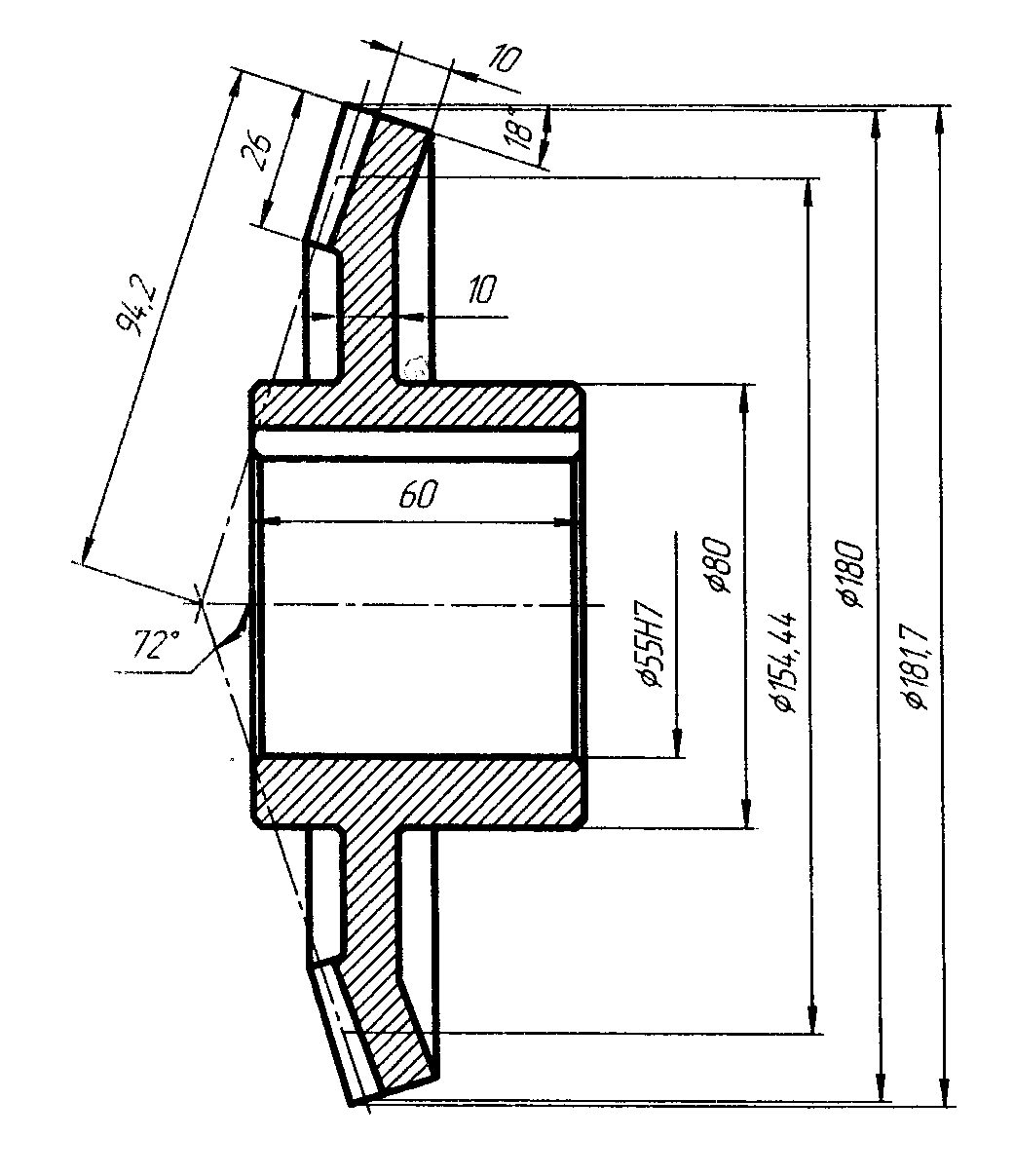

1.6 Конструктивные размеры колеса

Из предыдущих расчетов известно:

в = 26 мм; R>e> = 94,2 мм; d>к> = 55 мм; m = 2,34 мм;

d>ае2> = 181,7 мм; d>е2> = 180 мм; d>2> = 154,44 мм;

1. Находим диаметр ступицы стальных колес:

d>ст> = 1,45 d>в2> = 1,45 · 55 = 80 (мм);

2. Длина ступицы:

L>ст> = 1,1 · d>к> = 1,1 · 55 = 60 (мм);

3. Толщина обода конических колес:

δ>о> = 4 ·m = 4 · 2,34 = 9,36 (мм);

Принимаем δ>о> =10 (мм);

4. Толщина диска:

с = 0,1 R>e> = 0,1 · 94,2 = 9,42 (мм);

Принимаем с = 10 (мм);

5. Фаска:

n = 0,5 m>n> = 0,5 · 2,34 = 1,17 (мм);

Принимаем n = 1,6 (мм);

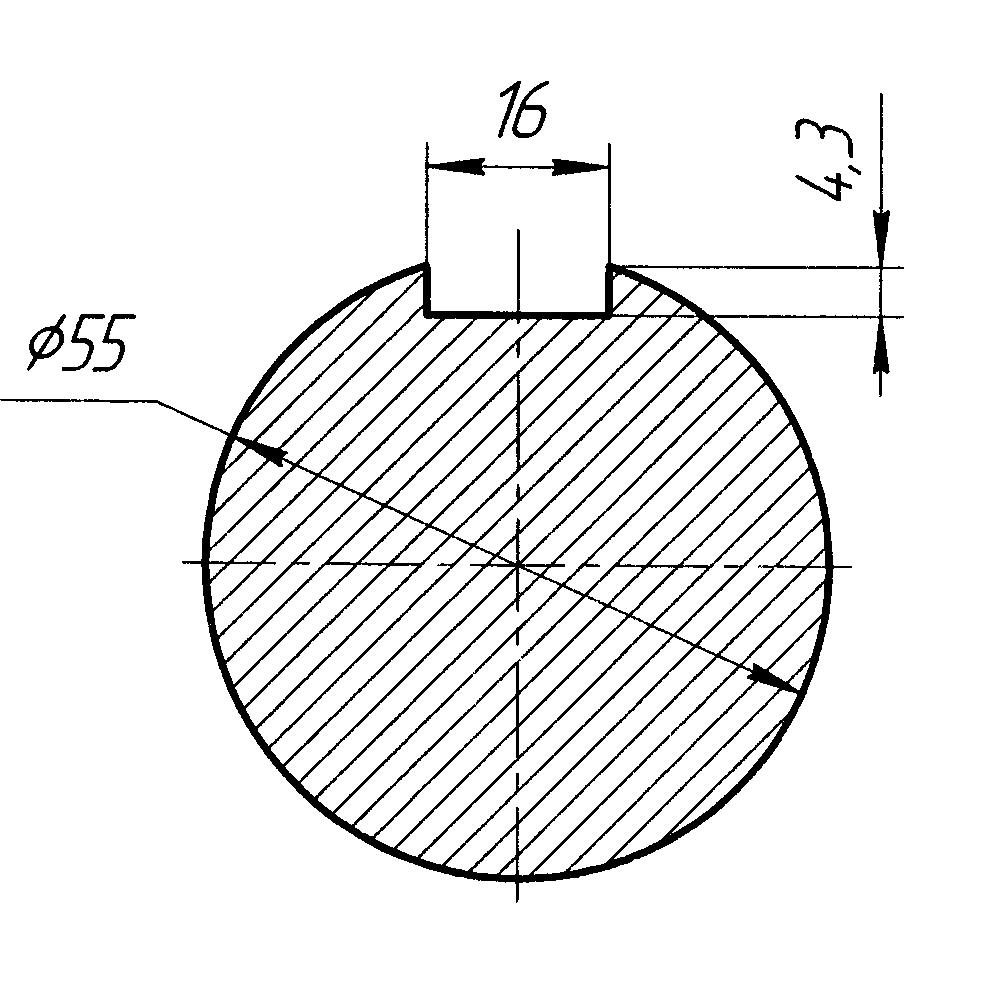

Рис. 3. Эскиз конического зубчатого колеса

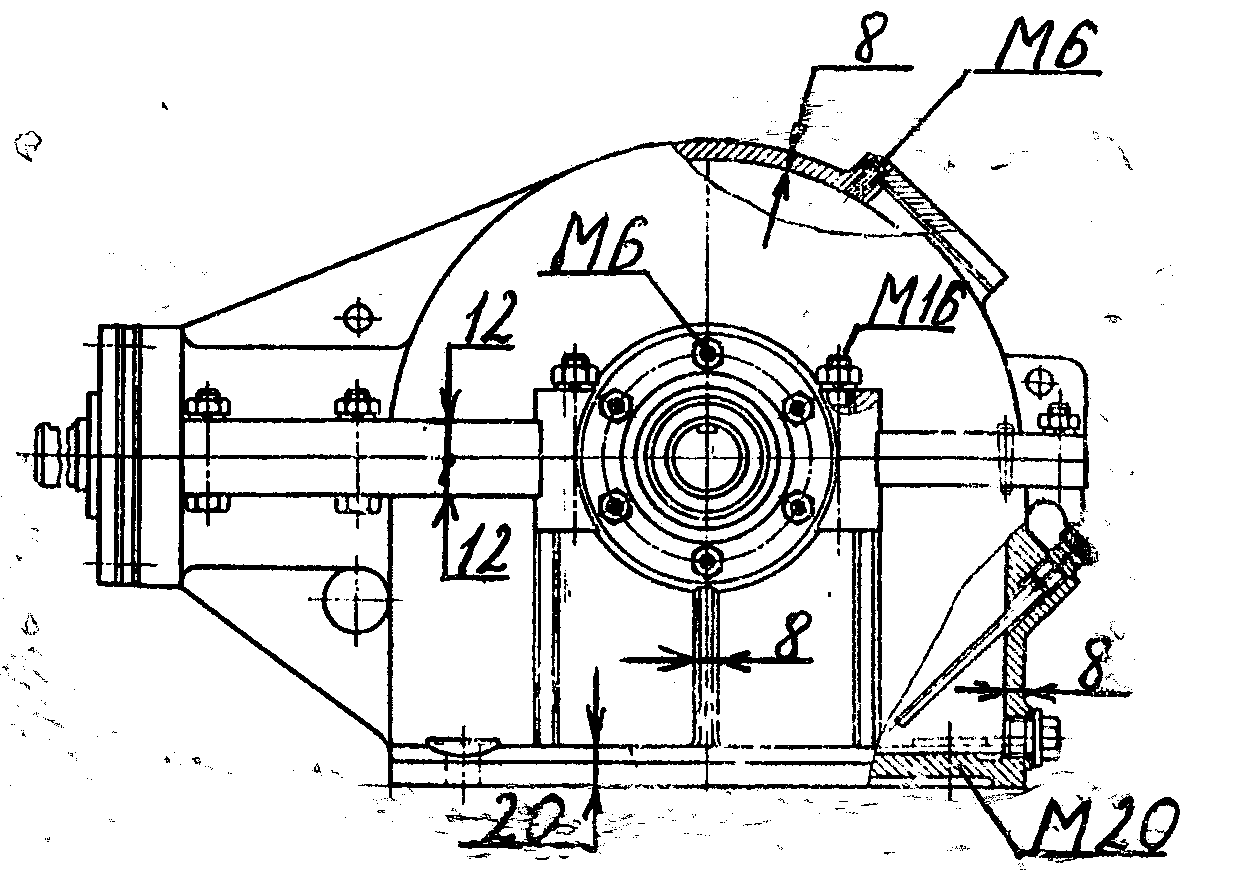

1.7 Конструктивные размеры корпуса и крышки редуктора

Из предыдущих расчетов известно:

R>e> = 94,2 (мм) – внешнее конусное расстояние.

1. Толщина стенки конуса и крышки редуктора:

δ = 0,05 R>e> + 1 = 0,05 · 94,2 + 1 = 5,71 (мм); δ = 8 (мм);

δ = 0,04 R>e> + 1 = 0,04 · 94,2 + 1 = 4,77 (мм); δ>1> = 8 (мм);

2. Толщина верхнего пояса (фланца) корпуса:

в = 1,5 δ = 1,5 · 8 = 12 (мм);

3. Толщина нижнего пояса (фланца) крышки корпуса:

в>1> = 1,5 δ>1> = 1,5 · 8 = 12 (мм);

4. Толщина нижнего пояса корпуса без бобышки:

р = 2,35 δ = 2,35 · 8 = 18,8 (мм) ≈20 (мм);

5. Толщина ребер основания корпуса:

m = (0,85÷1) δ = 1 · 8 = 8 (мм);

6. Толщина ребер крышки:

m>1> = (0,85÷1) δ>1> = 1 · 8 = 8 (мм);

7. Диаметр фундаментных болтов:

d>1> = 0,072 R>e> +12 = 0,072 · 94,2 + 12 = 18,78 (мм);

Принимаем диаметр болтов М20.

8. Диаметр болтов:

8.1 У подшипников

d>2> = (0,7÷0,75) d>1> = 0,75 · 20 = 15 (мм);

Принимаем диаметр болтов М16.

8.2 Соединяющие основание корпуса с крышкой

d>3> = (0,5÷0,6) d>1> = 0,6 · 20 = 12 (мм);

Принимаем диаметр болтов М12.

9. Размеры, определяющие положение болтов d>2>:

е ≈ (1÷1,2) d>2> = 1 · 15 = 15 (мм);

q = 0,5 d>2> + d>4> = 0,5 · 15 + 6 = 13,5 (мм);

Крепление крышки подшипника:

d>4 >= 6 (мм) (по таблице 10.3 [2]);

Рис. 4. Эскиз корпуса и крышки редуктора

1.8 Эскизная компоновка редуктора

Эскизная компоновка редуктора служит для приближенного определения положения зубчатых колес относительно опор для последовательного определения опорных реакций и проверочного расчета вала, а также проверочного расчета подшипников.

С учетом типа редуктора предварительно назначаем роликовые конические однорядные подшипники. По диаметру цапфы (d>n>>2> = 50 мм). Выбираем по каталогу подшипники ведомого вала 7210.

Назначаем способ смазки: зацепление зубчатой пары – окунанием зубчатого венца в масло, подшипники смазываются автономно, пластичным смазочным материалом, камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

Определяем размеры, необходимые для построения и определения положения реакций опор:

а =

а>б>

=

(мм);

(мм);

а>r>

=

(мм);

(мм);

f>1> = 35 (мм) – определяем конструктивно

l>1> = 2 · f>1> = 2 · 35 = 70 (мм);

Принимаем l>1> = 70 мм = 0,07 (м);

Расстояние между опорами ведомого вала:

l>2> = 0,19 (м).

1.9 Подбор шпонок и их проверочный расчёт

Шпоночные соединения в редукторе предусмотрены для передачи вращающего момента от полумуфты на ведущий вал, от колеса на ведомый вал и от ведомого вала на звездочку.

Все соединения осуществляем шпонками с исполнением 1.

Из предыдущих расчетов известно:

М>2> = 61,5 (Н ·м);

М>3> = 187,9 (Н ·м);

d>в1 >= 30 (мм)

d>в2> = 40 (мм)

Принимаем [σ]>см> = 110 МПа.

1. Соединение полумуфта – ведущий вал:

σ>см>

=

Здесь h = 7 мм; в = 8 мм; t>1> = 4 мм.

(табл. К 42 [1])

1.1 Вычисляем длину ступицы:

l>ст> = 1,5 d>в1> = 1,5 · 30 = 45 (мм).

1.2 Вычисляем длину шпонки:

l>ш> = l>ст> – 5 мм = 45 – 5 = 40 (мм).

1.3 Принимаем стандартное значение:

l>ш> = 40 мм.

1.4 Вычисляем рабочую длину шпонки:

l>р> = l>ш> – в = 40 – 8 = 32 (мм).

1.5 Вычисляем расчетное напряжение сжатия и сравниваем его с допускаемым:

σ>см>

=

МПа

МПа

σ>см> = 49,7 МПа < [σ]>см> = 110 МПа

Прочность соединения обеспечена.

2. Соединение звездочки с ведомым валом:

σ>см>

=

Здесь h = 8 мм; в = 12 мм; t>1> = 5 мм. (табл. К 42 [1])

2.1 Вычисляем длину ступицы:

l>ст> = 1,5 d>в2> = 1,5 · 40 = 60 (мм).

2.2 Вычисляем длину шпонки:

l>ш> = l>ст> – 5 мм = 60 – 5 = 55 (мм).

2.3 Принимаем стандартное значение:

l>ш> = 56 мм.

2.4 Вычисляем рабочую длину шпонки:

l>р> = l>ш> – в = 56 – 12 = 44 (мм).

2.5 Вычисляем расчетное напряжение сжатия и сравниваем его с допускаемым:

σ>см>

=

МПа

МПа

σ>см> = 84,7 МПа < [σ]>см> = 110 МПа.

1.10 Проверочный расчет ведомого вала

Из предыдущих расчетов известно:

М>3> = 187,9 (Н ·м) – момент на ведомом валу

F>t> = 2433,3 (Н) – окружная сила

F>a>> >= 832,2 (Н) – осевая сила

F>r> = 262,8 (Н) – радиальная сила

d>2> = 154,44 (мм) – диаметр делительной окружности.

На эскизной компоновке редуктора замеряем размеры

l>1> = 0,07 м; l>2> = 0,12 м.

Вычисляем консольную длину участка:

l>к> = 0,7 · d>в2> + (50 мм) = 0,7 ·40 + 50 = 0,078 м

Принимаем l>к> = 0,7 м.

Вычисляем консольную силу для зубчатого редуктора:

F>к>

= 125

(Н)

(Н)

Материал Сталь 45 из табл. 3.2 [1], ТО – улучшение с закалкой ТВЧ 45 HRC.

σ>b> = 780 МПа; σ>-1> = 335 МПа; τ>0> = 370 МПа.

Способ обработки рабочих поверхностей – чистовая обточка, цапфы шлифуются.

Чертеж ведомого вала

1. Консольная сила прикладывается параллельно окружной и имеет противоположное ей направление.

Определяем осевой изгибающий момент:

Ма = Fa

(Н

·м)

(Н

·м)

2. Определяем реакции опор в вертикальной плоскости:

ΣМ(А) i = 0 1) – У>В> ·0,19 + F>r> · 0,07 – Ma = 0

ΣМ(B) i = 0 2) У>A> ·0,19 – F>r> · 0,12 – Ma = 0

=> 1) У>В>

=

(Н);

(Н);

=> 2) У>А>

=

(Н);

(Н);

Проверка:

ΣFyi = 0

У>А> + У>В> – F>r> = 0

503,8 – 262,8 – 241 = 0

0 = 0

Реакции найдены верно.

3. Строим эпюру изгибающих моментов М>х>:

;

;

(Н·м);

(Н·м);

(Н·м);

(Н·м);

;

;

4. Определяем реакции опор в горизонтальной плоскости

Σ М(А)

i = 0 1) F>к>

·0,07 + F>t>

· 0,07 – X>B>

· 0,19 = 0

М(А)

i = 0 1) F>к>

·0,07 + F>t>

· 0,07 – X>B>

· 0,19 = 0

ΣМ(B) i = 0 2) F>k> ·0,26 + X>A> · 0,19 – F>t> · 0,12 = 0

=> 1) X>В>

=

(Н);

(Н);

=> 2) X>А>

=

(Н);

(Н);

Проверка:

ΣFxi = 0

F>k> + X>A> – F>t> + X>B> = 0

1713,5 – 808 – 2433,3+ 1527,8 = 0

0 = 0

Реакции найдены верно.

5. Строим эпюру изгибающих моментов М>у>:

;

;

(Н·м);

(Н·м);

(Н·м);

(Н·м);

;

;

6. Строим эпюру суммарных изгибающих моментов:

М>ис> = 0;

М>иА>

=

(Н·м);

(Н·м);

М>иД>

=

(Н·м);

(Н·м);

М>и'Д>

=

(Н·м);

(Н·м);

М>иВ> = 0;

7. Строим эпюру крутящих моментов:

М>z> = M>3> = 187,9 (Н·м);

8. Опасным является сечение Д, т. к. М>иД> = М>max>>,>концентратор напряжений – шпоночный паз.

d>к2> = 55 (мм); в = 16 (мм); t>2> = 4,3 (мм) (табл. К 42 [1]);

Рис. 5. Эскиз шпоночного паза

9. Определяем геометрические характеристики сечения:

W>x>>

>= 0,1 d>к2>3

–

(мм3)

(мм3)

W>р

>= 0,2 d>к2>3

–

(мм3)

(мм3)

10. Определяем максимальное напряжение в опасном сечении:

σ>max>

=

(МПа);

(МПа);

τ>max>

=

(МПа).

(МПа).

11. Полагаем, что нормальные напряжения изменяются по симметричному циклу, а касательные по отнулевому циклу;

σ>а> = σ>max> =12,4 (МПа);

τ>а>

=

(МПа).

(МПа).

12. Из табл. 2.1–2.5 [3] выбираем коэффициенты влияния на предел выносливости.

Коэффициенты влияния абсолютных размеров поперечного сечения К>d>:

d>к2> К>dσ>

50 – 0,81

5

20 55 – Δ 0,05

70 0,76

20 – 0,05 Δ =

5 – Δ К>d>>σ> = 0,81 – 0,0125 = 0,797

d>к2> К>dτ>

50 – 0,7

5

20 55 – Δ 0,03

70 0,67

20 – 0,03 Δ =

5 – Δ К>d>>τ> = 0,7 – 0,0075 = 0,693

Эффективный коэффициент концентрации напряжений К>δ>(К>τ>):

К>δ >= 2,5; К>τ >=> >2,3.

Коэффициенты влияния качества обработки К>F>:

К>F> = 0,83.

Коэффициент влияния поверхности упрочнения К>υ>:

К>υ> = 2.

13. Вычисляем коэффициенты снижения предела выносливости:

(К>δ>)>Д>

=

(К>τ>)>Д>

=

14. Определяем пределы выносливости в данном сечении:

(δ>-1>)

Д

=

(МПа);

(МПа);

(τ>0>)

Д

=

(МПа);

(МПа);

15. Определяем запас усталостной прочности по нормальным и касательным напряжениям

S>σ>

=

S>τ>

=

16. Определяем общий запас усталостной прочности и сравниваем его с допускаемым:

Принимаем [S] = 2

S =

S

=

S

=

S = 16,9 > [S] = 2.

Запас усталостной прочности обеспечен.

1.11 Выбор и проверочный расчет подшипников ведомого вала

Тип подшипника назначается в зависимости от условий работы подшипникового узла, в частности, о наличия осевой силы. Подшипник выбирается по соответствующей таблице в зависимости от диаметра цапфы.

Расчет заключается в определении расчетной динамической грузоподъемности и сравнении ее с грузоподъемностью подшипника, взятой из таблицы С>r>> расч> ≤ С>r> – условия работоспособности подшипника.

Из предыдущих расчетов известно:

d>n>>2> = 50 мм – диаметр цапфы

F>a> = 832,2 (Н) – осевая сила

t = 80 °C в подшипниковом узле

ω>3> = 28,9 (р/с) – угловая скорость вала

L>H> – 12000 (час) – ресурс подшипника

Характер нагрузки – умеренные толчки.

У>А> = 503,8 (Н) – реакция опоры в вертикальной плоскости

У>В> = – 241 (Н) – реакция опоры в вертикальной плоскости

Х>А> = -808 (Н) – реакция опоры в горизонтальной плоскости

Х>В> = 1527,8 (Н) – реакция опоры в горизонтальной плоскости

Выбираем подшипник 7210 по табл. К 29 [1] (начиная с легкой серии)

1. Определяем суммарные реакции опор:

R>A>

=

(Н);

(Н);

R>В>

=

(Н);

(Н);

2. Выписываем из таблицы К 29 [1] характеристику подшипника.

С>r> = 52,9 (кН); С>or> = 40,6 (кН); e = 0,37; у = 1,6.

3. В соответствии с условиями работы принимаем расчетные коэффициенты.

V = 1 – коэффициент вращения, т. к. вращается внутреннее кольцо подшипника.

К>б> = 1,3 – коэффициент безопасности, учитывающий влияние характеристики нагрузки на долговечность подшипника.

К>Т> = 1 – коэффициент, учитывающий влияние температуры на долговечность подшипника.

3.1 Определим осевые составляющие от радиальных сил

R>S>>1> = 0,83 e R>A> = 0,83 · 0,37 · 952,2 = 294,4 (Н);

R>S>>2> = 0,83 e R>В> = 0,83 · 0,37 · 1546,7 = 475 (Н);

3.2 Определяем расчетные осевые силы.

R>S>>1> = 294,4 (Н) < R>S>>2> = 475 (Н)

F>A> = 832,2 (Н) > R>S>>2> – R>S>>1> = 475 – 294,4 = 180,6 (H);

R>А1> = R>S>>1> = 294,4 (Н);

R>A>>2> = R>A>>1 >+ F>A> = 294,4 + 832,2 = 1126,6 (Н).

3.3 Определяем соотношение R>A>/V·R

< e

= 0,37, то х = 1; у = 0

< e

= 0,37, то х = 1; у = 0

> e

= 0,37, то х = 0,4; у = 1,6.

> e

= 0,37, то х = 0,4; у = 1,6.

4. Определяем эквивалентную динамическую нагрузку:

R>E>>1> = (XVR>A> + УR>a>>1>) K>T>K>б> = (1·1·952,2+0·294,4) ·1·1,3 = 1237,9 (Н);

R>E>>2> = (XVR>В> + УR>a>>2>) K>T>K>б> = (0,4·1·1546,7+1,6·1126,6) ·1·1,3 = 3147,6 (Н);

Дальнейший расчет ведем по наиболее нагруженной опоре.

5. Определяем расчетную динамическую грузоподъемность:

С>r>>

расч> = R>e>>2>

(кН)

(кН)

Р = 3,33 – для роликовых подшипников

С>r>>

расч> =

3147,6

(кН).

(кН).

6. Сравниваем расчетную динамическую грузоподъемность С>r>> расч> и базовую динамическую грузоподъемность С>r>:

С>r>> расч> = 15,42 (кН) < С>r>> >= 52,9 (кН).

Подшипник 7210 удовлетворяет заданному режиму работы.

1.12 Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в табл. 10.13 [2].

Посадка зубчатого

конического колеса на вал

по ГОСТ 25347–82.

по ГОСТ 25347–82.

Посадка звездочки

цепной передачи на вал редуктора

.

.

Шейки валов под

подшипники выполняем с отклонением

вала К>6>.

Отклонения отверстий в корпусе под

наружное кольцо по H>7>.

Посадка распорных колец, сальников на

вал

.

.

Посадка стаканов

под подшипники качения в корпусе,

распорные втулки на вал

.

.

1.13 Смазка редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

По табл. 10.8 [2] устанавливаем вязкость масла. При контактных напряжениях σ>н> = 899 МПа и средней скорости V = 2 м/с вязкость масла должна быть приблизительно равна 60· 10-6 м2/с. По табл. 10.10 [2] принимаем масло индустриальное И 70А (по ГОСТ 20799–75). Подшипники смазывают пластичным материалом, закладываем в подшипниковые камеры, при монтаже. Сорт смазки выбираем по табл. 9.14 [2] – пресс-солидол марки С (по ГОСТ 43–66–76).

1.15 Краткие требования по охране труда и технике безопасности

Требования по технике безопасности:

а) Все вращающиеся детали должны быть закрыты защитными кожухами;

б) Корпус редуктора не должен иметь острых углов, кромок и должен быть оборудован монтажным устройством;

в) На ограждение необходимо поставить блокировку и предупредительный знак.

Требования по экологии:

а) Отработанное масло сливать в предназначенные для этого емкости;

б) Вышедшие из строя детали складировать в специальных помещениях.

Заключение

В курсовом проекте продумана конструкция конического редуктора, выполнены расчеты цепной передачи, валов, колеса, корпуса и крышки редуктора. По каталогам выбраны размеры шпоночных соединений ГОСТ 23360–78 для диаметров 30 и 40 и выбраны подшипники роликовые конические однорядные 7209 и 7210 ГОСТ 27365–87. Для деталей и узлов проведены необходимые проверочные расчеты.

Графическая часть (сборочный чертеж конического редуктора, чертеж колеса конического, чертеж ведомого вала) выполнена согласно требованиям ЕСКД. Продуманы требования по технике безопасности и охране труда; по сборочному чертежу описан процесс сборки редуктора.