Профиль для металлических конструкций

Содержание

Введение

1. Характеристика профиля

2. Стан для прокатки профиля

2.1 Нагревательные печи и технология нагрева

2.2 Оборудование стана и технология прокатки

2.3 Оборудование участков и технология резки, охлаждения

и отделки готового проката

3. Способы прокатки и калибровки профиля

4. Методика расчета калибровки валков

5. Расчет калибровки валков

6. Методика расчета энергосиловых параметров прокатки

7. Расчет энергосиловых параметров прокатки

Заключение

Список литературы

Введение

Металлургическая промышленность Казахстана является крупным сектором отечественной экономики. Основные горно-металлургические компании Казахстана, прежде всего Евразийская промышленная ассоциация, «Миттал Стил Темиртау» (Испат-Кармет), АО «Корпорация «Казахмыс», АО «Казцинк», представляют собой единый производственно-хозяйственный комплекс, имеющий в своем составе предприятия по добыче, обогащению и металлургической переработке, а также энерго- и тепловырабатывающие предприятия, развитую инфраструктуру, обеспечивающую финансовые, маркетинговые, сбытовые, внешнеэкономические, научно-исследовательские работы.

Стабилизация и рост объема производства в отрасли подтверждают оправданность действий правительства по переводу отрасли на рыночную систему и передаче собственности в частное управление, включающее инвестиции и менеджмент. Таким образом в стране сформировались крупные монопольные компании под иностранным управлением, которым нет альтернативы. По существу они являются законодателями в проведении инновационной и внешнеэкономической политики в отрасли.

Особенностью металлургической промышленности как инновационного объекта являются высокие капитале-, материале-, энергоемкость производств и продолжительность инвестиционного цикла.

Преимуществом металлургии Казахстана является наличие собственной минерально-сырьевой базы. Как известно, казахстанские руды, содержащие цветные металлы, являются комплексными, имеют сложный структурно-минералогический состав. Они включают широкий спектр редких и рассеянных элементов. В то же время структура, физические, химические и другие характеристики казахстанских руд при добыче, обогащении и металлургической переработке требуют индивидуальной технологии для каждого месторождения.

Следует подчеркнуть, что запасы минерального сырья в Казахстане действительно большие, но не всегда конкурентоспособные из-за малого содержания целевого металла, упорности руды, а также территориальных, транспортных и других ограничений [9].

Около 90% выплавляемой на металлургических заводах стали, поступает в прокатные цехи для изготовления сортовых изделий (круглой, квадратной, полосовой, угловой стали, балок, швеллеров и других профилей), листов, рельсов, труб и пр. В настоящее время большое внимание уделяется повышению качества проката, расширению его сортамента и экономии металла.

Для решения поставленных перед прокатным производством задач требуется дальнейшее усовершенствование технологического процесса прокатки и прокатного оборудования. Основой технологии сортопрокатного производства является деформация металла в валках с различными калибрами. Вопросы прокатки в калибрах составляют предмет отдельной дисциплины «Калибровка прокатных валков».

В задачу калибровки входит определение формы и размеров калибров, которые растачивают на валках для получения различных прокатных изделий. От того, насколько правильно выбрана калибровка валков, зависят размеры и качество поверхности получаемого готового профиля, который должен отвечать требованиям технических условий и ГОСТов.

При разработке калибровки валков необходимо учитывать особенности деформации металла в калибрах, с тем, чтобы избежать образования больших внутренних напряжений в прокатываемом металле и готовом профиле и обеспечить равномерный и минимальный износ калибров.

Калибровка должна удовлетворять требованиям механизации и автоматизации прокатного производства, способствовать улучшению условий труда, а также обеспечить высокую производительность прокатного стана при минимальном расходе энергии и равномерном распределении нагрузки по клетям [1].

1. Характеристика профиля

Одними из наиболее распространенных профилей, применяющихся при сооружении металлических конструкций, являются двутавровые балки (рис. 1.1). Двутавровые профили состоят из стенки (шейки) и двух полок (или четырех фланцев). Основной характеристикой профиля является номер, указывающий высоту балки в сантиметрах. Государственные стандарты предусматривают производство двутавров различного типа. Наиболее распространенными являются двутавровые балки общего назначения с уклоном внутренних граней фланцев до 12%, выпускаемые по ГОСТ 8239–72. Сортаментный ряд этих балок включает 23 профилеразмера от №10 до №60 с отношением высоты балки к ширине полки Н: В= 1,80 ÷ 3,15. Балки №10–18 поставляются длиной 5–19 м, а №20–70 – длиной 6–9 м. ГОСТ 8239–72 предусматривает одну и ту же величину допусков по высоте балок и ширине полок. Величина этих отклонений составляет для профилей: №10–14 ± 2 мм; №16–18 ± 2,5 мм; №20–30 ± 3 мм; №33–40 ± 3,5 мм; №45–70 ± 4 мм.

По толщине полки плюсовые отклонения не ограничиваются, минусовые допускаются до 6% средней толщины полки. Толщину полок контролируют по калибрам на валках при их расточке.

Отклонения по массе допускаются в пределах 3–5%. Контроль массы осуществляет завод изготовитель взвешиванием партии балок массой 20–60 т от каждых 400–500 т проката или взвешиванием кусков балок длиной не менее 300 мм, отбираемых при прокатке не реже, чем через каждые 100 прокатанных полос.

По требованию заказчика балки поставляют с уклоном наружной грани каждой полки не более 1,25%. ГОСТ 8239–72 предусматривает прокатку двутавровых балок высотой 100–700 мм (№10–70). Балки №18, 20, 22, 24, 27 и 30 имеют по два профиля. Для обозначения второго профиля рядом с номером балки ставят букву а. Указанные литерные профили отличаются от основных только увеличенной средней толщиной полок.

Балка №70 имеет три профиля: 70, 70а и 70б. Литерные профили балки 70 имеют увеличенные размеры полок и стенки. В результате увеличения размеров во всех литерных профилях увеличивается площадь поперечного сечения и масса [1].

Профиль двутавровой балки

h – высота балки; b – ширина балки; d – толщина стенки;

t – средняя толщина полки; R и r – радиусы закруглений

Рис. 1.1

2. Стан для прокатки профиля

Для прокатки профиля было решено использовать рельсобалочный стан 800 НТМК. Стан был реконструирован в 1982 г. Оборудование его и отделочные линии размещены в параллельных пролетах, перпендикулярно к ним расположены пролеты склада заготовок и нагревательных устройств (рис. 2.1). На стане прокатывают широкий сортамент профилей из стали марок Ст.О–Ст.З, 10ХСНД, 15ХСНД, 09Г2, 14Г2, рельсовой стали по ГОСТ 7173–54 и 7174–54, стали по ГОСТ 1050–88, осевой стали по ГОСТ 4728–89, трубной по ГОСТ 380–88.

2.1 Нагревательные печи и технология нагрева

Склад заготовок емкостью 40 тыс. т является общим со станом 650 этого же завода.

В зависимости от марки стали заготовки в холодном состоянии зачищают огневыми резаками или пневматическими зубилами.

Заготовки из обжимного цеха передают в холодном и горячем состоянии.

Печной пролет рельсобалочного стана оборудован двумя методическими и двумя камерными печами, характеристика которых приведена в табл. 2.2.

В рекуператорах методических печей воздух подогревают до 350–500 °С, в регенераторах камерных печей – до 1000 °С.

Методические печи можно использовать как для нагрева металла до заданной температуры, так и для подогрева. В настоящее время их, как правило, применяют только для предварительного подогрева холодных заготовок. Максимальная производительность одной методической печи при нагреве заготовок холодного всада до 1200 °С составляет 45 т/ч, при подогреве до 900 °С – 75 т/ч. Производительность одной камерной печи при нагреве металла до 1200–1280 °С равна 100 т/ч. В методических печах можно нагревать заготовки длиной 3000–4850 мм, в камерных печах 3000–5000 мм. В зависимости от сечения масса садки камерной печи составляет 8–16 блюмов.

Нагревательные устройства оборудованы всеми необходимыми приборами для автоматического контроля и регулирования процесса нагрева.

В камерные печи загружают заготовки, переданные с обжимного стана в горячем виде, а также заготовки, прошедшие предварительный нагрев в методических печах. Температура металла при загрузке в камерные печи должна быть не ниже 900 °С. С зависимости от профиля и марки стали температура свода камерных печей должна быть в пределах 1350–1380 °С, температура металла при выдаче 1200–1280 °С.

К методическим печам заготовки подаются от загрузочных решеток по печному рольгангу длиной 61600 мм. Диаметр роликов 400 мм, скорость 2 м/сек.

Заготовки загружаются в методические печи и выдаются из них сдвоенными толкателями. Ход толкателя 3,2 м, скорость толкания и, 1о м/сек, усилие толкания, приходящееся на одну штангу, 200 Т. Толкатель в случае необходимости может работать раздельно каждой штангой.

Заготовки передаются от методических печей к камерным по печному рольгангу состоящему из 33 роликов диаметром 400 мм с шагом 800 мм. По этому же рольгангу к камерным печам подаются горячие заготовки с блюминга.

Подача заготовок к камерным печам и от печей осуществляется двумя трансферкарами – одна на стороне загрузки, другая на стороне выдачи. Диаметр роликов трансферкара 400 мм, шаг 800 мм, окружная скорость 2 м/сек. Длина пути трансферкара 46 л.

Заготовки загружают в печи и выдают и: них при помощи шаржирных кранов грузоподъемностью 7,5 т. Длина пролета 16 м скорость передвижения моста 80 м/мин; скорость передвижения главной тележки 50 м/мин, число качаний хобота 6 в минуту; клещи могут подниматься на 200 мм и опускаться на 1550 мм; время захвата 5 сек; захват гидравлический.

Таблица 2.2 Характеристика печей стана 800 НТМК

|

Печь |

Число печей |

Способ загрузки и выдачи металла |

Полезные размеры пода, мм |

Расстояние между глиссажными трубами, мм |

Теплота сгорания топлива (смеси коксовой и доменного газов), ккал/м3 |

|

|

длина |

ширина |

|||||

|

Методическая рекуперативная: 1…………………………. 2…………………………. Камерная регенеративная……. |

1 1 2 |

Торцевой Торцевой Боковой |

24200 25400 8850 |

5400 5450 6000 |

1665–1370–1065 1450–1450 – |

2300–2500 1420–1900 1420–2200 |

Для выполнения вспомогательных работ на участке камерных печей шаржирные краны оборудованы вспомогательными тележками грузоподъемностью 10 т.

На участке методических печей работают два электрических мостовых крана грузоподъемностью 7,5 и 10 т.

2.2 Оборудование стана и технология прокатки

Стан расположен в две линии: первая состоит из одной обжимной клети 900, вторая – из трех клетей 800 (черновой, предчистовой и чистовой). Характеристика рабочих клетей и прокатных двигателей приведена в табл. 2.3.

Расстояние между правым путем трансзферкара камерных печей и обжимной клетью 31500 мм, между линиями стана 74000 мм, между чистовой линией и пилами 55000 мм.

От печей заготовки подаются к обжимной клети по подводящему рольгангу длиной 26400 мм, состоящему из роликов диаметром 400 мм, шагом 800 мм, со скоростью 2 м/сек.

Обжимная клеть 900 с передней и задней сторон оборудована рабочими рольгангами. Диаметр роликов 400 мм, длина бочки 2400 мм, шаг роликов 700 мм, число роликов 17, окружная скорость роликов 2 м/сек. Раскатные поля линии стана 800 также оборудованы рольгангами.

У обжимной клети стана с передней и задней сторон установлены манипуляторные линейки длиной 6870 мм, приводимые каждая от двух двигателей мощностью 75 квт. На правой передней и задней линейках установлены кантователи крюкового типа с двигателем мощностью 43,5 квт.

С передней и задней сторон черновой и предчистовой клетей трио установлены подъемно-качающиеся столы. Рольганги столов состоят из девяти роликов диаметром 350 мм. Скорость движения 2,5 м/сек. Стол может делать 15 качаний в минуту и приводится от двигателя мощностью 64 квт. Величина подъема стола 850 мм. На каждом столе установлены два гидравлических манипулятора и один кантователь. Скорость передвижения линеек 0,5 м/сек, наибольший ход линеек 1600 мм. Привод манипулятора и кантователя осуществляется водой, поступающей под давлением 40–50 ат. Перед клетью дуо установлен один механический кантователь с электро-двигателем.

Клети стана 800 оборудованы шлепперами для передачи полос из черновой клети в предчистовую и из предчистовой в чистовую.

Обжимная клеть оборудована электрическими нажимными устройствами и пружинным уравновешивающим устройством. Максимальный подъем верхнего валка 860 мм. Привод нажимных винтов от двух электродвигателей мощностью по 70 квт.

Клети линии 800 оборудованы ручными нажимными устройствами и пружинными уравновешивающими.

На рис. 2.2 приведены принципиальные схемы прокатки некоторых профилей, а в табл. 2.4 дана характеристика прокатных валков. Смену валков в обжимной клети осуществляют при помощи специального механизма и крана, на линии 800 заменяют целые клети. Становый пролет обслуживается пятью кранами грузоподъемностью 15, 15/13, 100/20, 50/10 и 20/5 г. На стане используют арматуру скольжения.

Валки охлаждаются водой, поступающей под давлением 2,5–3 ат. Рифление валков не применяют.

Клети стана относительно жесткие, пружина валков изменяется в пределах 0,5 – 1,5 мм, что позволяет осуществлять прокатку по минусовым допускам.

Таблица 2.4. Характеристика прокатных валков стана 800 НТМК

|

Клеть |

Размеры валков, мм |

Материал валков |

Средняя окружная скорость валков, м/сек |

||

|

Номинальный средний диаметр |

Минимальный средний диаметр |

Длина бочки |

|||

|

Обжимная 800……………... Черновая 800………………. Предчистова 800 ………….. Чистовая 800 дуо ………….. Чистовая универсальная: горизонтальная…………….. вертикальная……………….. |

1010 850 850 850 980 700 |

- 700 700 700 - - |

2300 1900 1900 1100 - - |

Сталь марки 50ХН Сталь марки 60ХН или полутвердый чугун Сталь марки 60ХН Полутвердый чугун |

- 4,3 4,3 5,0 5,0 |

Окалина из-под всех механизмов удаляется водой в отстойник. Система смазки основных узлов централизованная.

Температура конца – прокатки в обжимной клети должна быть не ниже 1000 °С для квадратной стали, 1050 °С для рельсов, 1100–1150 °С для остальных профилей. Температура начала прокатки на линии 800 должна быть не. ниже 1020 °С, конца прокатки 800–900 °С.

Схемы прокатки некоторых профилей на стане 800 НТМК

а – рельс типа Р-50; б – сталь для автообода колеса автомобиля МАЗ-502; в-балка №55

2.3 Оборудование участков и технология резки, охлаждения и отделки готового проката

Горячие полосы разрезают на заданные длины на шести салазковых пилах с дискали диаметром 1750–2000 мм. Число оборотов диска 1000 в минуту, окружная скорость 100 м/сек, мощность двигателя 185 квт. Наибольший рабочий салазок 1250 мм, скорость перемещения салазок 12,5 – 25 мм/сек, скорость перемещения пилы в направлении прокатки 28 мм/сек. Пять пил установлены на направляющих с зубчатыми рейками длиной 54286 мм, шестая – стационарно перед штемпельной машиной. Наибольшее разрезаемое сечение – квадрат со стороной 240 мм и балка №60. Наименьшая длина отрезаемых полос, 4000 мм, наибольшая 25000 мм. Температура металла при резке не ниже 700 °С. Штемпельпую машину используют при прокатке рельсов и балок №45–55–60.

После резки заготовки из качественной (тали сдвигаются на предназначенный для них стеллаж длиной 16840 мм. Скорость перемещения металла по стеллажу 1,4 м/сек. Далее заготовки поступают на холодильник с карманом, находящийся в термическом пролете, откуда их при помощи кранов убирают в устройства для замедленного охлаждения и далее на стеллажи для вырубки. Термический пролет обслуживается электромостовым краном грузоподъемностью 15 т. Все рельсы после резки поступают в термический пролет, оборудованный пятью печами изотермической выдержки. Печи работают по непрерывному режиму. Металл передвигается по печи цепным транспортером со скоростью 0,15 м! сек. Площадь габаритного пода печи 12,99X26,68 = 345,5 м2. Перед загрузкой в печи рельсы должны быть охлаждены до 350–550 °С при температуре печи 600 °С. Производительность одной печи при изотермической выдержке рельсов Р-50 равна 41 т/ч. Время выдержки 2 ч для рельсов типов Р-50, 2 ч 15 мин для Р-65.

После изотермической выдержки рельсы поступают на центральный холодильник шлепперного типа, состоящий из двух секций длиной 46500 мм и шириной 26700 мм, откуда двумя потоками подаются к роликоправильным машинам №1 и 2. Характеристика машин: число роликов 8, шаг роликов 1200 мм, скорость правки 0,8–1,8 м/сек, мощность двигателя 440 квт.

Для доправки рельсов в потоке после роликоправильных машин установлено три вертикальных правильных пресса (усилие в конце хода 200 Т, ход ползуна 70 мм, число ходов 30 в минуту, мощность привода 13 квт). Далее рельсы направляются на 3 секции поточных линий отделки для фрезеровки торцов, сверления отверстий и закалки концов рельсов токами высокой частоты. Окончательную отделку рельсов осуществляют на стеллаже, оборудованном двумя фрезерными и двумя сверлильными станками и установкой для закалки рельсов токами высокой частоты. Всего на участке отделки работает 10 фрезерных станков типа 1С01 и 10 горизонтальных трех шпиндельных сверлильных станков типа 1А85а. Для осмотра и приемки рельсы поступают на инспекторские стеллажи – продолжение стеллажей отделочных линий, и далее передаются на склад готовой продукции.

Все профили, кроме рельсов, после резки охлаждают на центральном холодильнике до 100 °С, после чего их правят на роликовых правильных машинах №1, 2, 3. Машина №3 состоит из восьми роликов с шагом 800 мм. Скорость правки 0,9–1,8 м/сек. Мощность привода 260 квт.

Все рольганги участков отделки рельсов и балок аналогичны по конструкции. Привод роликов индивидуальный мощностью 2 кат, диаметр бочки. 250 ми, длина бочки 1100 мм. скорость роликов 1,6 м/сек. Окончательной доправке балки подвергают на двух горизонтальных прессах максимальным усилием 195 Т. Ход передней головки 50 мм, число ходов 28 в минуту; скорость перемещения задней головки 0,06 я/сек, мощность привода 60 квт. Здесь же установлена салазковая пила. Диаметр диска 1800 мм число оборотов 1000 в минуту.

Участки отделки рельсов и балок обслуживаются шестью мостовыми кранами – три грузоподъемностью 15 т, один 30/10 и два 15/3 т. После осмотра, зачистки и приемки сортовой прокат передают на склад готовой продукции; емкость его 40 тыс. т проката обслуживается четырьмя мостовыми кранами.

Технико-экономические показатели

Технико-экономические показатели работы стана за 1998 г. приведены ниже.

|

Производство проката в год, тыс. т Производительность, т. в номинальные сутки в фактический час Время работы стана в год, ч: номинальное фактическое Выход I сорта, % Брак по прокату, % Расходный коэффициент металла по стану: железнодорожных рельсов балок и швеллеров из стали марки 09Г2 осевой заготовки балок и швеллеров из кипящей стали Расходный коэффициент металла (сквозной): железнодорожных рельсов балок и швеллеров из стали марки 09Г2 осевой заготовки балок и швеллеров из кипящей стали Себестоимость 1 т продукции, тыс. руб.: железнодорожных рельсов .... балок и швеллеров из стали марки 09Г2 осевой заготовки балок и швеллеров из кипящей стали Расходы по переделу, включая общезаводские, тыс.руб.: железнодорожных рельсов балок и швеллеров из стали марки 09Г2 заготовки осевой балок и швеллеров из кипящей стали |

2675,2 3696 3 191,7 8280,0 6651,0 95,0 0,6 1,061 1,143 1,158 1,072 1,299 1,367 1,414 1,171 85,42 56,83 7,45 48,68 6,92 7,45 7,45 5,32 |

3. Способы прокатки и калибровки профиля

В зависимости от вида и размеров профиля, а также конструкции прокатного стана применяют различные способы прокатки балок, для каждого из которых можно выделить два характерных этапа: получение чернового двутаврового профиля (в черновых калибрах); дальнейшая прокатка этого профиля в балку заданных размеров (в предчистовых и чистовых калибрах). Различие способов прокатки балок заключается в виде применяемых калибров на этих этапах. Все способы прокатки балок принято классифицировать на три группы: прокатка в прямых калибрах; прокатка в наклонных калибрах; прокатка с применением универсальных балочных калибров.

Двутавровые балки прокатывают из прямоугольной заготовки. Первым фасонным калибром, придающим раскату черновую форму балки, служит разрезной калибр. Разрезной калибр может иметь различную конфигурацию в зависимости от размера прокатываемой балки, способа калибровки и типа стана. По способу вреза в валки разрезные калибры бывают с разъемом посередине высоты калибра (открытые) и с разъемом у края фланцев (закрытые).

Разрезанная заготовка поступает в балочные калибры, которые бывают прямые с ровной или изогнутой стенкой (рис. 4.1, а и б), косые (рис. 4.1, в), универсальные (рис. 4.1, г) и симметричные (открытые) (рис. 4.1, д).

Рис. 4.1. Типы балочных калибров

Большое распространение получили прямые балочные калибры. Калибр состоит из стенки, открытых и закрытых фланцев. Стенка калибра образуется гребнями верхнего и нижнего валков, здесь происходит прямое обжатие стенки профиля. При прокатке балок мелких и средних размеров на отечественных заводах широко применяют калибры с изогнутой стенкой и с повышенным уклоном наружных стенок открытых фланцев (рис. 4.1, 6).

Открытые фланцы образуются боковыми стенками буртов одного и стенками гребня другого валка. Металл попадает в пространство, имеющее форму суживающегося клина, и обжимается по толщине, получая боковое обжатие. Наличие бокового обжатия в открытых фланцах является важной особенностью прокатки двутавровых балок. Закрытые фланцы врезают в один валок, поэтому деформацию металла в них можно сравнить с процессом волочения прутка через очко, в результате чего металл в закрытом фланце получает утяжку по высоте и толщине.

Положение открытых и закрытых фланцев чередуется в следующих друг за другом калибрах. Это дает возможность поочередно интенсивно обрабатывать верхнюю и нижнюю части профиля без его кантовки. Наличие уклонов в калибрах подобного типа не позволяет получить профиль балки с параллельными наружными гранями полок. Косое расположение калибров обеспечивает постоянство ширины калибров и параллельность наружных граней полок при переточках (рис. 4.1, в). При косой калибровке легче обжимать фланцы по толщине и можно сократить число проходов; меньше износ валков и выводных проводок; сокращается объем механической обработки при переточках валков. Однако при прокатке в косых калибрах возникают боковые усилия, вызывающие осевое смещение валков.

Универсальные калибры (рис. 4.1, г) применяют в специальных чистовых универсальных клетях при прокатке обычных балок на рельсобалочных и крупносортных станах, в главных черновых и чистовых клетях универсальных станов при прокатке широко полочных балок и колонных профилей. Прямое обжатие в таких калибрах осуществляется горизонтальными валками, боковое – вертикальными. Калибры черновых клетей универсальных балочных станов имеют уклоны наружных и внутренних стенок, что повышает степень использования горизонтальных валков и улучшает условия их службы. Универсальные калибры во всех чистовых клетях указанных выше станов уклона не имеют, что обеспечивает получение балок с параллельными наружными и внутренними гранями полок.

Симметричные балочные калибры (рис. 4.1, д) применяют на валках блюминга при прокатке больших балок, а также в обжимных клетях реверсивное дуо рельсобалочных станов [1].

Способ прокатки балок в прямых калибрах применяют на линейных и последовательных станах, снабженных рабочими клетями трио и дуо. Этот способ прокатки реализуется по-разному в зависимости от размеров двутавра.

При прокатке балок малых размеров (№10–30) в черновых, предчистовых и чистовых клетях применяют закрытые балочные калибры (рис. 4.2). В этом случае прямоугольную заготовку вначале деформируют в закрытом разрезном калибре с острыми грёбнями. Затем полученный черновой профиль постепенно обжимают по стенке и фланцам в калибрах с чередующимся расположением относительно горизонтальной оси открытых и закрытых фланцевых ручьев. Это вызвано разным характером деформации металла в рассматриваемых ручьях (утяжка фланцев в закрытых и приращение в открытых ручьях). Поскольку уклоны наружных граней смежных калибров также чередуются, то в каждом проходе отогнутые наружу открытые фланцы заходят в закрытые ручьи калибра с противоположными уклонами наружных граней, причем ширина полосы по открытым фланцам В>фо> больше соответствующей ширины калибра В>дз> (4-й проход). Однако это не создает существенных затруднений при захвате металла валками благодаря так называемому «языку» на переднем и заднем концах раската. Вначале захватывается гребнями валков «язык», который втягивает в очаг деформации всю полосу. При этом под действием боковых стенок ручьев фланцы про филя изгибаются в противоположном направлении. Благодаря «языку» обеспечивается также надежный выход полосы из валков, так как «язык» поступает на выводную проводку раньше фланцев и помогает вытаскивать полосу, зажатую в закрытых ручьях калибра.

Уклон боковых стенок ручьев (выпуск калибра) обычно принимают в разрезном и первых черновых калибрах 4–8%, а затем постепенно уменьшают к чистовому калибру до 1%. В разрезном и чистовом калибрах для закрытых и открытых ручьев уклоны, как правило, делают одинаковыми, а в промежуточных калибрах – различными: 2–3% для закрытых и 5–8% для открытых фланцев ручьевых. Уклон внутренних граней фланцевых ручьев изменяется от 40–70% в разрезном калибре до 12–16% в чистовом калибре. При прокатке в прямых калибрах балок средних и крупных размеров (№33–60) первоначальный черновой профиль получают в открытых разрезных и балочных калибрах с широкими тупыми гребнями (рис. 4.3, а), размещаемых на валках обжимной реверсивной клети дуо крупносортного или рельсобалочного стана, а также на валках блюминга (при прокатке только крупных балок №45–60). Применение таких калибров вызвано необходимостью получить черновой профиль с широкой стенкой и сравнительно тонкими фланцами, что невозможно сделать в разрезных калибрах с острыми гребнями.

Рис. 4.2. Схема прокатки балок малых размеров

а) схема прокатки в прямых калибрах; б) форма концов раската.

1–6 – номера проходов (штриховыми линиями показаны контуры сечений полос, задаваемых в калибры)

В каждом открытом калибре дается несколько проходов при изменении расстояния между валками. Вследствие применения тупых гребней, формирование фланцев происходит медленно, особенно при прокатке из прямоугольной заготовки. После двух – четырех проходов металл вытекает в зазор между валками, поэтому раскат кантуют на 90° и затем прокатывают в специальных ребровых калибрах (проходы 5 и 6). Для получения чернового профиля по этому способу прокатки требуется 7–9 проходов, в то время как при прокатке в калибрах с острыми гребнями 2–3 прохода. У чернового про филя толщина стенки получается в 3–5 раз больше толщины стенки готовой балки, а соотношение между толщиной стенки и фланцев сохраняется примерно таким же, как у чистового профиля.

Рис. 4.3. Схема прокатки балок средних и крупных размеров

а) – в черновых реверсивных клетях дуо;

б) – в линии клетей трио и чистовой дуо.

Схема размещения калибров на валках рабочих клетей линейного стана

Рис. 4.4

Дальнейшая прокатка чернового раската в готовую балку происходит в закрытых балочных калибрах (см. рис. 4.3, 6), размещаемых на валках черновых клетей трио и чистовой клети дуо, как показано на рис. 4.4.

Особенности деформации балок на этом этапе прокатки обусловлены весьма широкой стенкой профиля. Поскольку площадь стенки составляет до 5% площади всего профиля, она оказывает сильное влияние на утяжку фланцев. Поэтому при калибровке крупных балок коэффициент обжатия стенки принимают меньше коэффициента обжатия фланцев. Особенностью калибровки валков для прокатки крупных балок является также стремление получить сравнительно большое уширение металла с целью поперечного растяжения стенки профиля гребнями валков. Как уже отмечалось, при прокатке крупных балок возникают трудности получения высоких фланцев. Чем глубже закрытые фланцевые ручьев, тем труднее предупредить значительную утяжку фланцев. Поэтому боковое обжатие фланцев обычно уменьшают или полностью исключают по всей высоте закрытых ручьев, а необходимую вытяжку фланцев обеспечивают за счет обжатия их по высоте.

Необходимо отметить, что эффективная прокатка балок в прямых калибрах возможна только при значительном уклоне внутренних граней фланцев, так как величина этих уклонов определяет интенсивность обжатия фланцев в открытых ручьях. При уклоне внутренних граней менее 12% и значительной высоте фланцев возникают трудности получения правильного профиля из-за невозможности бокового обжатия фланцев. Это ограничивает применение прямых балочных калибров для получения широкополочных балок. Для увеличения интенсивности бокового обжатия фланцев и прокатки тонко стенных балок с уменьшенными уклонами внутренних граней и увеличенной шириной полок применяют повышенные выпуски калибров до 12% с одновременным изгибом стенки калибра, как показано на рис. 4.5, а, б. Реже применяют калибры с прямой стенкой и увеличенными до 12% выпусками открытых фланцев (рис. 4.5, в). Величина этого выпуска ограничена условиями входа раската в закрытый балочный калибр; с увеличением выпуска ширина Полосы по отогнутым открытым фланцам становится значительно больше соответствующей ширины последующего калибра В>дз> (см. рис. 4.2), 4-й, вследствие чего возрастает перегиб фланцев при втягивании раската в валки. При этом появляется опасность «закусывания» валками вершины фланца с последующим образованием заката [3].

Рис. 4.5. Форма черновых и подготовительных закрытых балочных калибров с увеличенным выпуском

а) – с изгибом стенки и одинаковым выпуском у открытых и закрытых ручьев; б) – с изгибом стенки и разным выпуском открытых и закрытых ручье; в) – без изгиба стенки с разными выпусками у открытых и закрытых ручьев.

5. Методика расчета калибровки валков

Произведем расчет калибровки для прокатки двутавровой балки №36 на стане 800 НТМК, пользуясь методом А.П. Чекмарева [1]. Размеры холодного профиля балки и допуски принимаем по ГОСТ 8239–72. Размеры профиля привидены в табл. 5.1. Уклон внутренней грани полок принимаем ≤ 12%. Пользуясь графиком (см. рис. 5.1), выбираем восемь фасонных калибров. Так как данный профиль является среднесортным профилем, то для схемы прокатки мы принимаем, что все восемь калибров прямые закрытые.

Рис. 5.1. График для выбора числа калибров при прокатке двутавровых балок и швеллеров

Так как стан для прокатки полунепрерывный, то калибры располагаются в каждой клети. Мы принимаем, что в ходе прокатки в чистовой группе у нас не задействованы одна вертикальная и одна горизонтальная клети.

Таблица 5.1. Основные размеры балка двутавровой №36 по ГОСТ 8239–72

|

Размеры в мм |

|||||

|

h |

b |

d |

t |

R |

r |

|

360 |

145 |

7,5 |

12,3 |

14 |

6 |

Учитывая износ валка и целесообразность прокатки на минус, а также температурное расширение профиля примем следующие размеры чистового калибра.

Ширина (высота балки):

В>8> = (h – 3)×1,012 мм, (1)

где h – высота балки по ГОСТ 8239–72;

3 – допускаемое отклонение на минус по высоте балки;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Высота (ширина полки):

Н>8> = (b – 3)×1,012 мм, (2)

где b – ширина полки по ГОСТ 8239–72;

3 – допускаемое отклонение на минус по ширине полки;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Средняя толщина фланцев:

t>8> = (t – t×0,06)×1,012 мм, (3)

где t – средняя толщина полки по ГОСТ 8239–72

0,06 – допускаемое отклонение по средней толщине полки в процентных долях;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Толщина стенки калибра:

d>8> = d×1,012 мм, (4)

где d – толщина стенки калибра;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Высота фланца:

мм, (5)

мм, (5)

где Н>8> – высота калибра;

d>8> – толщина стенки калибра.

Толщина фланца у основания калибра:

B>8> = t>8> + 0,5h>8>×tgφ>8 >мм, (6)

где t>8> – средняя толщина фланцев;

h>8> – высота фланцев;

tgφ>8> – тангенс углов наклона фланцев tgφ>8> = 0,12.

Толщина фланцев у вершины:

а>8> = 2t>8> – b>8> мм, (7)

где t>8> – средняя толщина фланцев;

b>8> – толщина фланца у основания калибра.

Площадь поперечного сечения фланца:

q>фл> = t>8>× h>8> мм2, (8)

где t>8> – средняя толщина фланцев;

h>8> – высота фланцев.

Площадь поперечного сечения чистового калибра:

q>8> = 4q>фл> + В>8>× d>8> мм2, (9)

где q>фл> – площадь поперечного сечения фланца;

В>8> – ширина калибра;

d>8> – толщина стенки калибра.

Уширение ΔВ>1> и суммарное уширение ΔВ>2-8> предварительно выбираем по графику рис. 5.2.

Общее уширение:

∑ ΔВ>1-8> = ΔВ>1> + ΔВ>2-8> мм, (10)

где ΔВ>1> – уширение для разрезного калибра;

ΔВ>2-8> – уширение в остальных калибрах.

Рис. 5.2. График для выбора величины уширения в двутавровых и швеллерных калибрах

I – суммарное уширение во всех калибрах, кроме разрезного;

II – уширение в разрезном калибре

Ширина заготовки:

В>0> = В>7> – ∑ ΔВ>1-8> мм, (11)

где В>8> – ширина калибра;

∑ ΔВ>1-8> – общее уширение.

Ширина разрезного калибра:

В>1> = В>0> + ΔВ>1> мм. (12)

Выбираем утяжку металла в закрытых фланцах Δh>ут> = 8 мм. Приращение высоты выбираем в пределах Δh>пр> = 0,75 ÷ 2 мм. Значения высот фланцев всех калибров принимаются с учетом место чередования мест разъемов валков. В чистовом калибре открытым фланцем является нижний, закрытым – верхний.

Толщину у основания открытого фланца разрезного калибра принимаем в пределах:

b>1> ≈ (0,35÷0,45)×В>1> мм, (13)

где В>1> – ширина разрезного калибра.

Толщину у основания закрытого фланца разрезного калибра принимаем в пределах:

а>1> ≈ (0,4÷0, 5)× b>1> мм, (14)

где b>1> – толщина у основания открытого фланца разрезного калибра.

Для определения размеров фланцев остальных калибров будем исходить из следующих положений:

Площади фланцев устанавливаем по выбранным коэффициентам вытяжки:

Для определения размеров открытых фланцев воспользуемся точкой К, которая даст возможность установить наклон внутренних граней открытых фланцев и, следовательно, размеры b и a;

Для определения размеров закрытых фланцев исходим из размеров большего открытого фланца, причем предусматриваем незначительное защемление в закрытый фланец в последних калибрах.

Согласно практическим данным принимаем:

.

.

т.е. коэффициент деформации у вершины закрытого фланца будет изменятся по ходу прокатки от 1,15 (защемление) до 0,95 (свободный заход в закрытый фланец).

В случае необходимости размеры а и b моно скорректировать.

Находим координаты точки К, имея в виду, что в разрезном калибре нижний фланец открытый:

tgφ>8>= 0,12;

tgφ>1>

=

,

(15)

,

(15)

где b>1> – толщина у основания открытого фланца разрезного калибра;

а>1> – толщину у основания закрытого фланца разрезного калибра;

h>1> – высота нижнего фланца.

Тогда найдем расстояние точки К от наружной грани фланцев:

, (16)

, (16)

где

и

и

– тангенсы углов наклона внутренних

граней фланцев разрезного и чистового

калибров;

– тангенсы углов наклона внутренних

граней фланцев разрезного и чистового

калибров;

b>n>> >и b>1> – толщина фланцев у основания чистового и разрезного калибров.

Найдем расстояние от основания до точки К:

мм, (17)

мм, (17)

где е – расстояние точки К от наружной грани фланцев;

b>n>> >и b>1> – толщина фланцев у основания чистового и разрезного калибров;

и

и

– тангенсы углов наклона внутренних

граней фланцев разрезного и чистового

калибров.

– тангенсы углов наклона внутренних

граней фланцев разрезного и чистового

калибров.

Принимаем площадь закрытого фланца равной площади открытого q>1>’=q>1>, тогда размеры закрытого верхнего фланца определим с учетом высоты последнего h>1>’:

а>1>’= мм, (18)

мм, (18)

где h>1> – высота закрытого фланца;

h>1>’ – высота открытого фланца;

а>1> – толщину у основания закрытого фланца разрезного калибра.

b>1>’= мм, (19)

мм, (19)

где h>1> – высота закрытого фланца;

h>1>’ – высота открытого фланца;

b>1> – толщина фланцев у основания разрезного калибров.

Площадь фланцев:

q>1>’=q>1>=

мм2. (20)

мм2. (20)

Толщина стенки разрезного калибра:

мм, (21)

мм, (21)

где q>1> – площадь открытого фланца;

d>7> – толщина стенки чистового калибра;

q>фл> – площадь поперечного сечения фланца разрезного калибра;

ΔВ>1-7> – общее уширение,

Общая высота калибра:

Н>1> = h>1> + h>1>’+d>1> мм, (22)

где h>1> – высота закрытого фланца;

h>1>’ – высота открытого фланца;

d>1> – толщина стенки разрезного калибра.

Корректируя размеры разрезного калибра с учетом закругления и угла захвата в пределах 33–350, принимаем толщину d>1>’,

Площадь поперечного сечения разрезного калибра q>1> с учетом дополнительной площади q>доп> при толщине d>1>’ составляет:

q>1> = 4×q>1>’+ d>1>×В>1> мм2, (23)

где q>1>’ – площадь закрытого фланца;

d>1> – толщина стенки разрезного калибра;

В>1> – ширина разрезного калибра.

Высота исходной заготовки:

Н>0

>= 0,5×Н>1>

+ 0,5 мм, (24)

мм, (24)

где Н>1> – общая высота калибра;

q>1> – площадь открытого фланца;

В>0> – ширина заготовки.

Коэффициент вытяжки в разрезном калибре:

, (25)

, (25)

где Н>0> – высота исходной заготовки;

В>0> – ширина заготовки;

q>1> – площадь открытого фланца;

0,97 – коэффициент учитывающий действие сил контактного трения.

Угол захвата:

,

(26)

,

(26)

где Н>0> – высота исходной заготовки;

b>1> – толщина фланцев у основания разрезного калибра;

D>в> – диаметр валков данной клети.

Определим размеры промежуточных калибров.

Общий коэффициент вытяжки во фланцах (без учета уширения стенки, которое относится к деформации фланцев):

,

(27)

,

(27)

где q>фл1> – площадь поперечного сечения фланца разрезного калибра;

q>фл8> – площадь поперечного сечения фланца чистового калибра.

Выбираем коэффициенты вытяжки во фланцах:

, (28)

, (28)

где

– коэффициенты

вытяжки во фланцах.

– коэффициенты

вытяжки во фланцах.

Определим площади поперечного сечения фланцев по проходам:

мм2, (29)

мм2, (29)

где q>фл> – площадь поперечного сечения фланца;

-

коэффициент вытяжки во фланце.

-

коэффициент вытяжки во фланце.

Общий коэффициент уменьшения толщины стенки, или общий коэффициент вытяжки μ, равен:

,

(30)

,

(30)

где d>1> – толщина стенки разрезного калибра;

d>8> – толщина стенки предчистового калибра.

Общий коэффициент уменьшения толщины стенки меньше общего коэффициента вытяжки фланцев вследствие того, что часть металла из фланцев идет на уширение стенки.

Поэтому для стенок принимаем следующий ряд коэффициентов:

,

(31)

,

(31)

Определим значения толщины стенки в калибрах:

мм, (32)

мм, (32)

где d>i> – толщина стенки данного калибра;

μ>i> – коэффициент вытяжки стенки данного калибра.

Распределение уширения по калибрам принимаем пропорционально деформации по стенкам:

. (33)

. (33)

Коэффициент пропорциональности:

,

(34)

,

(34)

где ∑ ΔВ>1> – общее уширение;

– суммарное

уширение.

– суммарное

уширение.

Определим уширение в каждом калибре:

ΔВ>i> = m(μ>i> – 1) мм, (35)

где m – коэффициент пропорциональности;

μ>i> – коэффициент вытяжки стенки данного калибра.

Сумма уширения по калибрам должна равняться ΔВ>2-8.>

Определяем ширину калибра:

В>i> = B>i>>-1> + ΔB>i> мм, (36)

где В>i> = ширина калибра;

ΔB>i> – уширение в каждом калибре.

Определим размеры открытого фланца, пользуясь точкой К.

Средняя толщина открытого фланца:

t>i>

=

мм, (37)

мм, (37)

где q>фл >>i>> >- площади поперечного сечения открытых фланцев по проходам;

h>i>> >– высота открытого фланца.

Средняя толщина закрытого фланца:

t>i>’

=

мм, (38)

мм, (38)

где q>фл >>I>’> >- площади поперечного сечения закрытых фланцев по проходам;

h>i>’> >– высота закрытого фланца.

Тангенс угла наклона стенки:

, (39)

, (39)

где t>i> – средняя толщина открытого фланца;

е – расстояние точки К от наружной грани фланцев;

Н>к> – расстояние от основания до точки К;

h>i>> >– высота открытого фланца.

Толщина фланца у основания:

b>i> = H>K >×tgφ>i> – e мм, (40)

где Н>к> – расстояние от основания до точки К;

tgφ>i> – тангенс угла наклона стенки;

е – расстояние точки К от наружной грани фланцев.

Толщина фланцев у края:

а>i> = 2t>i> – b>i> мм, (41)

где t>i> – средняя толщина открытого фланца;

b>i> – толщина фланца у основания.

Принимаем коэффициент защемления у края закрытых фланцев

η = 1,15÷0,95.

Определим толщину фланцев:

а>i>’

=

мм, (42)

мм, (42)

где а>i> – толщина фланцев у края;

η>i> – коэффициент защемления у края закрытых фланцев.

Толщина фланцев у основания:

b>i>’ = 2t>i>’ – a>i>’ мм, (43)

где t>i>’ – средняя толщина закрытого фланца;

a>i>’ – толщина фланцев.

Углы захвата в калибрах:

(град.), (44)

(град.), (44)

где Н>i> – высота заготовки, задаваемая в данный калибр;

d>i> – толщина стенки данного калибра;

D>в> – диаметр валков в которых ведется прокатка.

Радиусы закругления между стенкой и фланцем:

мм, (45)

мм, (45)

где с =

– отношение радиуса закругления к

толщине фланца у основания для чистового

калибра.

– отношение радиуса закругления к

толщине фланца у основания для чистового

калибра.

b>о> – толщина фланца у основания открытого калибра;

b>з> – толщина фланца у основания закрытого калибра.

Радиус закругления у вершины закрытого фланца:

r = c×a мм, (46)

где с =

– отношение радиуса закругления у

вершины закрытого фланца к толщине

фланца у вершины чистового калибра;

– отношение радиуса закругления у

вершины закрытого фланца к толщине

фланца у вершины чистового калибра;

а – толщина закрытого фланца у вершины.

Межвалковый зазор для крупносортных станов с подшипниками качения

по табл. 1.1 [3]:

Для обжимной клети:

S = (0,015÷0,025)×D>в> мм. (47)

Для черновых клетей:

S = (0,01÷0,014)×D>в> мм. (48)

Для чистовых клетей:

S = (0,006÷0,007)×D>в> мм, (49)

где D>в> – диаметр валков в которых ведется прокатка.

6. Расчет калибровки валков

Расчет калибровки валков выполним по методике расчета приведенной выше.

Определим основные размеры чистового калибра.

По формуле (1) найдем ширину чистового калибра:

В>8> = (360 – 3)×1,012 = 360 мм.

Найдем высоту калибра по формуле (2):

Н>8> = (145 – 3)×1,012 = 143.7 мм.

Среднюю толщину фланцев находим по формуле (3):

t>8> = (12,3 – 3)×1,012 = 9,41 мм.

Толщина стенки находится по формуле (4):

d>8> = 7,5×1,012 = 7,59 мм.

Найдем высоту фланцев по формуле (5):

мм.

мм.

По формуле (6) определим толщину фланцев у основания чистового калибра:

b>8> = 9,41 + 0,5×68,05×0,12 = 13,5> >мм.

По формуле (7) определим толщину фланцев у вершины чистового калибра:

а>8> = 2×9,41 – 13,5 = 5,31 мм.

Определим площадь поперечного сечения фланца по формуле (8):

q>фл8> = 9,41 × 68,05 = 640,35 мм2.

По формуле (9) найдем площадь поперечного сечения чистового калибра:

q>8> = 4×640,35 + 360× 7,59 =5293,8 мм2.

Уширение ΔВ>1> и суммарное уширение ΔВ>2-8> предварительно выбираем по графику рис.

Для разрезного калибра ΔВ>1> = 7 мм.

Для остальных ΔВ>2-8> = 53 мм.

Общее уширение находим по формуле (10):

∑ ΔВ>1-8> = 7+53 = 60 мм.

Ширину заготовки найдем по формуле (11):

В>0> = 360 – 60 = 300 мм.

Вычислим ширину разрезного калибра по формуле (12):

В>1> = 300 + 7 = 307 мм.

Выбираем утяжку металла в закрытых фланцах Δh>ут> = 8 мм, приращение высоты выбираем Δh>пр> = 1,2 мм. Полученные размеры сводим в таблицу 6.1.

Таблица 6.1. Высоты фланцев по калибрам

|

Фланцы |

Калибры |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Нижние |

87,2 |

88,4 |

80,4 |

81,6 |

73,6 |

74,8 |

66,8 |

68 |

|

Верхние |

96,4 |

88,4 |

89,6 |

81,6 |

82,8 |

74,8 |

76 |

68 |

По формуле (13) находим толщину у основания открытого фланца разрезного калибра:

b>1> ≈ 0,4×307 = 125 мм.

По формуле (14) находим толщину у основания закрытого фланца разрезного калибра:

а>1>

≈ 0,45× 125

60 мм.

60 мм.

Находим координаты точки К по формулам (15, 16, 17)

tgφ>8>

= 0,12; tgφ>8>

=

;

;

мм;

мм;

мм.

мм.

Принимаем площадь закрытого фланца равной площади открытого q>1>’=q>1>, тогда размеры закрытого верхнего фланца определим с учетом высоты последнего h>1>’= 87,2. Найдем толщину закрытого фланца по формуле (18):

а>1>’= мм.

мм.

Толщину закрытого фланца у основания определим по формуле (19):

b>1>’= мм.

мм.

Тогда площадь фланцев по формуле (20) равна:

q>1>’=q>1>=

мм2.

мм2.

По формуле (21) рассчитаем толщину стенки разрезного калибра:

мм.

мм.

Общая высота калибра по формуле (22) равна:

Н>1> = 96,4 + 87,2+73 = 256,7 мм.

Корректируя размеры разрезного калибра с учетом закругления и угла захвата в пределах 33–350, принимаем толщину d>1>’ = 125 мм.

Площадь поперечного сечения разрезного калибра q>1> с учетом дополнительной площади q>доп> при толщине d>1>’ = 125 мм по формуле (23) составляет:

q>1> = 6×7134+ 73×307 + 8000 = 73215 мм2.

Найдем высоту исходной заготовки по формуле (24):

Н>0

>= 0,5×256,7 +

0,5 = 263 мм.

= 263 мм.

Принимаем Н>0 >= 262 мм.

Определим коэффициент вытяжки в разрезном калибре по формуле (25):

мм.

мм.

Найдем по формуле (26) угол захвата металла валками:

мм.

мм.

Рассчитаем основные размеры промежуточных калибров.

По формуле (27) определим коэффициенты вытяжки во фланцах:

.

.

По формуле (28) выбираем коэффициенты вытяжки во фланцах:

Определим по формуле (29) площади поперечного сечения фланцев по проходам:

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2;

мм2.

мм2.

Общий коэффициент уменьшения толщины стенки, или общий коэффициент вытяжки μ, найдем по формуле (30):

.

.

Общий коэффициент уменьшения толщины стенки меньше общего коэффициента вытяжки фланцев вследствие того, что часть металла из фланцев идет на уширение стенки. Поэтому по формуле (31) для стенок принимаем следующий ряд коэффициентов:

.

.

Определим значения толщины стенки в калибрах по формуле (32):

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

По формуле (33) принимаем распределение уширения по калибрам пропорционально деформации по стенкам:

.

.

Коэффициент пропорциональности найдем по формуле (34):

.

.

Определим по формуле (35) уширение в каждом калибре:

ΔВ>2> = 19,13×0,51 = 9,76 мм; ΔВ>3> = 19,13×0,57 = 10,9 мм;

ΔВ>4> = 19,13×0,56 = 10,7 мм; ΔВ>5> = 19,13×0,52 = 9,95 мм

ΔВ>6> = 19,13×0,36 = 6,88 мм; ΔВ>7> = 19,13×0,15= 2,87 мм;

ΔВ>8> = 19,13×0,1 = 1,9 мм.

Определяем ширину калибров по формуле (36):

В>2> = 307 + 9,76 = 316,76 мм; В>3> = 316,76 + 10,9 = 327,66 мм;

В>4> = 327,66 + 10,7 = 338,36 мм; В>5> = 338,36 + 9,95 = 348,31 мм;

В>6> = 348,31 + 6,88 = 355,19 мм; В>7> = 355,19 + 2,87 = 358,06 мм;

В>8> = 358,06 + 1,9 = 360 мм

Воспользовавшись формулой (37) найдем среднюю толщину открытого фланца:

t>2>

=

мм; t>3>

=

мм; t>3>

=

мм; t>4>

=

мм; t>4>

=

мм;

мм;

t>5>

=

мм; t>6>

=

мм; t>6>

=

мм; t>7>

=

мм; t>7>

=

мм.

мм.

Аналогично по формуле (38) найдем среднюю толщину закрытого фланца:

t>2>’

=

мм; t>3>’

=

мм; t>3>’

=

мм; t>4>’

=

мм; t>4>’

=

мм;

мм;

t>5>’

=

мм;

t>6>’

=

мм;

t>6>’

=

мм;

t>7>

=

мм;

t>7>

=

мм.

мм.

Тангенс угла наклона стенки вычислим по формуле (39):

;

;

;

;

;

;

;

;

;

; .

.

По формуле (40) определим толщину фланцев у основания:

b>2> = 202,7> >×0,396 – 10,8 = 69,5 мм; b>3> = 202,7> >×0,271 – 10,8 = 44,13 мм;

b>4> = 202,7> >×0,203 – 10,8 = 30,35 мм; b>5> = 202,7> >×0,153 – 10,8 = 20,2 мм;

b>6> = 202,7> >×0,132 – 10,8 = 16 мм; b>7> = 202,7> >×0,12 – 10,8 = 13,5 мм.

Толщина фланцев у края по формуле (41) равняется:

а>2> = 2×51,7 – 69,5 = 33,96 мм; а>3> = 2×32 – 44,13 = 19,87 мм;

а>4> = 2×22 – 30,35 = 13,65 мм; а>5> = 2×13,56 – 20,2 = 7,4 мм;

а>6> = 2×11 – 15,96 = 6,04 мм; а>7> = 2×9 – 13,5 = 4,5 мм.

Принимаем коэффициент защемления у края закрытых фланцев в пределе от 1,15 до 0,95.

η>2> = 1,15; η>3> = 1,1; η>4> = 1,1; η>5> = 1; η>6> = 1; η>7> = 0,95.

Тогда толщину фланца определим по формуле (42):

а>2>’

=

мм; а>3>’

=

мм; а>3>’

=

мм; а>4>’

=

мм; а>4>’

=

мм;

мм;

а>5>’

=

мм; а>6>’

=

мм; а>6>’

=

мм; а>7>’

=

мм; а>7>’

=

мм.

мм.

Толщина фланцев у основания найдем по формуле (43):

b>2>’ = 2×51,7 – 29,53 = 73,87 мм; b>3>’ = 2×35,6 – 18,06 = 53,14 мм;

b>4>’ = 2×22 – 12,4 = 31,6 мм; b>5>’ = 2×15,6 – 7,4 = 23,8 мм;

b>6>’ = 2×11 – 6,04 = 15,96 мм; b>7>’ = 2×10,2 – 4,73 = 15,67 мм.

Углы захвата в калибрах найдем по формуле (44):

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Допустимые углы захвата при сортовом прокате находятся в диапазоне от 24 до 35 градусов, большие углы захвата обусловлены тем, что при захвате защемление металла происходит не только по дну калибра, но и по стенкам. Следовательно, рассчитанные нами углы захвата удовлетворяют требованиям допустимых углов захвата, и расчет выполнен, верно.

Радиусы закругления между стенкой и фланцем найдем по формуле (5.45):

с =

;

;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

По формуле (46) найдем радиусы закругления у вершины закрытых фланцев:

с =

;

;

r>1> =1,12×66,3 =75 мм; r>2> = 1,12×34 = 38 мм; r>3> = 1,12×30 = 34 мм;

r>4> = 1,12×14 = 16 мм; r>5> = 1,12×12,4 = 14 мм; r>6> = 1,12×7,4 = 8,3 мм;

r>7> = 1,12×6,04 = 7 мм.

Найдем межвалковые зазоры для клетей данного стана:

По формуле (47) для обжимной клети:

S>1> = S>2> = S>3 >= 0,015×1000 = 15 мм.

По формуле (48) для черновых клетей:

S>4 >= S>5> = S>6 >= S>7 >= 0,01×800 = 8 мм.

По формуле (49) для чистовых клетей:

S>8 >= 0,006×800 = 4,8 мм.

Найденные выше основные размеры, а также данные характеризующие данный профиль калибровки двутавровой балки №36 сводим в таблицу 6.2.

Таблица 6.2. Расчетная калибровка двутавровой балки №36

|

№ |

Тип |

Размеры фланцев |

μ>фл> |

Размеры стенки |

α>з> |

|||||||

|

h, мм |

b, мм |

a, мм |

q>фл>, мм2 |

R, мм |

r, мм |

d, мм |

B, мм |

H, мм |

||||

|

1 |

З О |

87,2 96,4 |

137,5 125 |

66,3 60 |

7134 |

135 |

75 |

- |

73 |

307 |

256,7 |

30082’ |

|

2 |

З О |

88,4 88,4 |

69 51 |

34 52 |

4573 |

62 |

38 |

1,56 |

48,3 |

316,8 |

225 |

3505’ |

|

3 |

З О |

80,4 89,6 |

41,4 44 |

30 20 |

2858 |

44 |

34 |

1,6 |

30,8 |

328 |

200,8 |

34043’ |

|

4 |

З О |

81,6 81,6 |

30,3 26 |

14 18 |

1786 |

29 |

16 |

1,6 |

19,7 |

338 |

183 |

36072’ |

|

5 |

З О |

73,6 82,8 |

18,8 20 |

12,4 7,4 |

1145 |

20 |

14 |

1,56 |

12,9 |

348 |

170 |

35093’ |

|

6 |

З О |

74,8 74,8 |

16 14,6 |

6,04 7,4 |

818 |

16 |

8,3 |

1,4 |

9,55 |

355,2 |

160 |

34083’ |

|

7 |

З О |

66,8 76 |

14,4 13,56 |

6,04 4,5 |

682 |

15 |

7 |

1,2 |

8,3 |

358 |

151 |

3402’ |

|

8 |

З О |

68 68 |

13,5 13,5 |

5,31 5,31 |

620 |

14 |

6 |

1,1 |

7,6 |

360 |

143,7 |

340 |

7. Методика расчета энергосиловых параметров прокатки

Расчет энергосиловых параметров выполним по ходу прокатки. Для начала выполним расчет коэффициентов вытяжки и скоростного режима прокатки [3].

Площадь полосы в калибре определим по:

ω = В×d + 2 ((a>o> + b>o>) h>o>/2 + (a>з> + b>з>) h>з>/2) мм2, (1)

где В-ширина калибра;

d – толщина стенки калибра;

a>o> – толщина открытого фланца у вершины калибра;

b>o> – толщина открытого фланца у основания калибра;

h>o> – высота открытого фланца;

a>з> – толщина закрытого фланца у вершины калибра;

b>з> – толщина закрытого фланца у основания калибра;

h>з> – высота закрытого фланца.

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты:

Н>с> = ω/В мм, (2)

где ω – площадь полосы в калибре;

В-ширина калибра.

Определим катающие диаметры валков. Расчет следует вести при максимальных диаметрах валков, чтобы определить максимальную энергосиловую загрузку оборудования стана.

D>к> = D>0> – Н>с> мм, (3)

где D>0> – максимальный диаметр бочки валков (см. табл. 2.1);

Н>с> – приведенная высота фасонной полосы.

Коэффициент вытяжки в разрезном калибре:

λ>i> = ω>i>>-1>/ ω>i>, (4)

где ω>i>>-1> – площадь полосы задаваемой в калибр;

ω>i> – площадь полосы выходящей из калибра.

Конечную скорость прокатки определим, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 8%:

м/с, (5)

м/с, (5)

где D>к> – катающий диаметр валков;

n – максимальная чистота вращения валков;

k – коэффициент запаса на регулирование в связи с переточкой валков.

Частота вращения валков:

об/мин, (6)

об/мин, (6)

где V – скорость вращения валков;

D>к> – катающий диаметр.

Найденную частоту вращения валков нужно сравнить с допустимой (см. табл. 2.1).

Найдем скорости в остальных калибрах из условия постоянства секундных объемов металла, проходящих через калибры этих клетей:

м/с, (7)

м/с, (7)

где V – скорость вращения валков;

λ – коэффициент вытяжки.

Выполняем расчет энергосиловых параметров. Определим значения усилия, крутящие моменты и температурный режим прокатки.

Определим абсолютное изменение приведенной высоты:

ΔН>с> = (Н>0с> – Н>1с>) мм. (8)

Определим среднее значение приведенных высот в калибре:

Н>ср> = (Н>0с> + Н>1с>)/2 мм, (9)

где Н>0с> – приведенная высота в предыдущем калибре;

Н>1с> – приведенная высота в данном калибре.

Относительное обжатие:

,

(10)

,

(10)

где ΔН>1> – абсолютное изменение приведенной высоты;

Н>0с> – приведенная высота в предыдущем калибре.

Скорость деформации металла:

с-1, (11)

с-1, (11)

где n – частота вращения валков;

ε – относительное обжатие;

D>к> – катающий диаметр;

Н>с> – приведенная высота в калибре.

Длина очага деформации:

мм. (12)

мм. (12)

Рассчитаем контактную площадь прокатки:

F>1> = 0.5×(B>0> + B>1>)×l>c> мм2, (13)

где B>0> – ширина раската перед входом в данный калибр;

B>1> – ширина раската;

l>c> – длина очага деформации.

Найдем длину раската по проходам. При длине исходной заготовки 5 метров из описания технологии прокатки на данном стане.

Длины раската по проходам:

L>i> = L>i>>-1>×λ>i> мм, (14)

где L>i>>-1> – длина предыдущего раската;

λ>i> – коэффициент вытяжки.

Определим сопротивление деформации стали 70 по методу термомеханических коэффициентов В.И. Зюзина:

σ = σ>од>×К>t>×К>ε>×К>u> МПа, (15)

где σ>од> – базисное значение сопротивления деформации, определяемое для данной марки стали при t = 1000 0C, ε = 0,1 и u = 10 с-1;

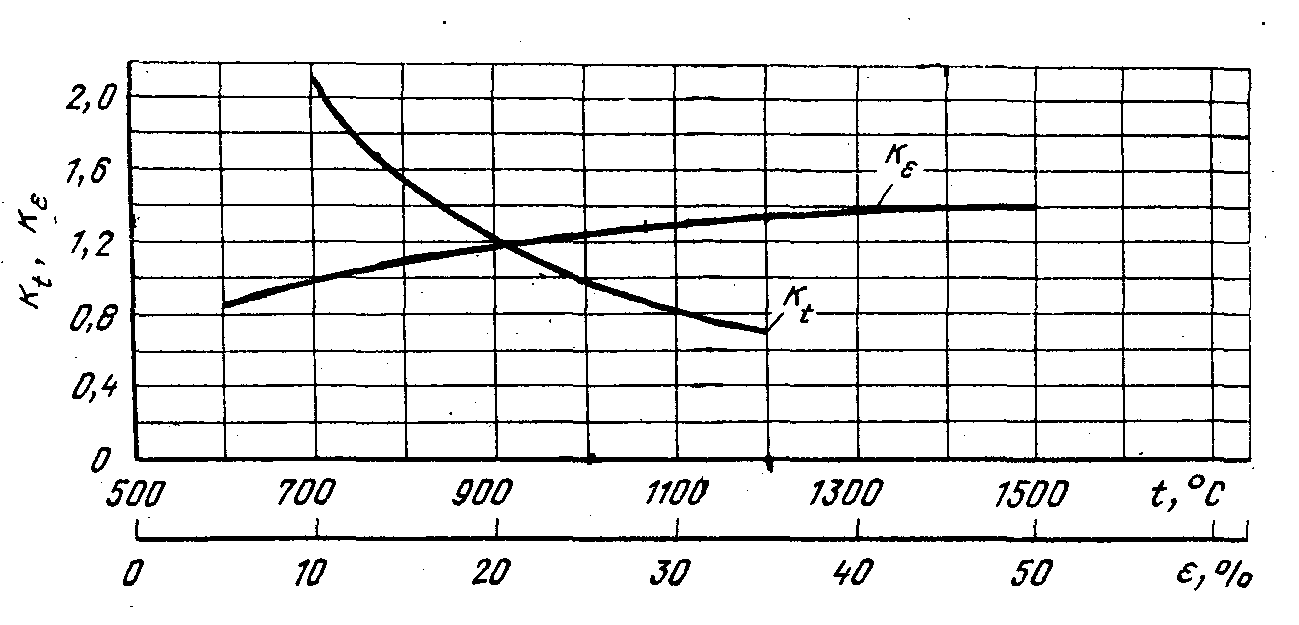

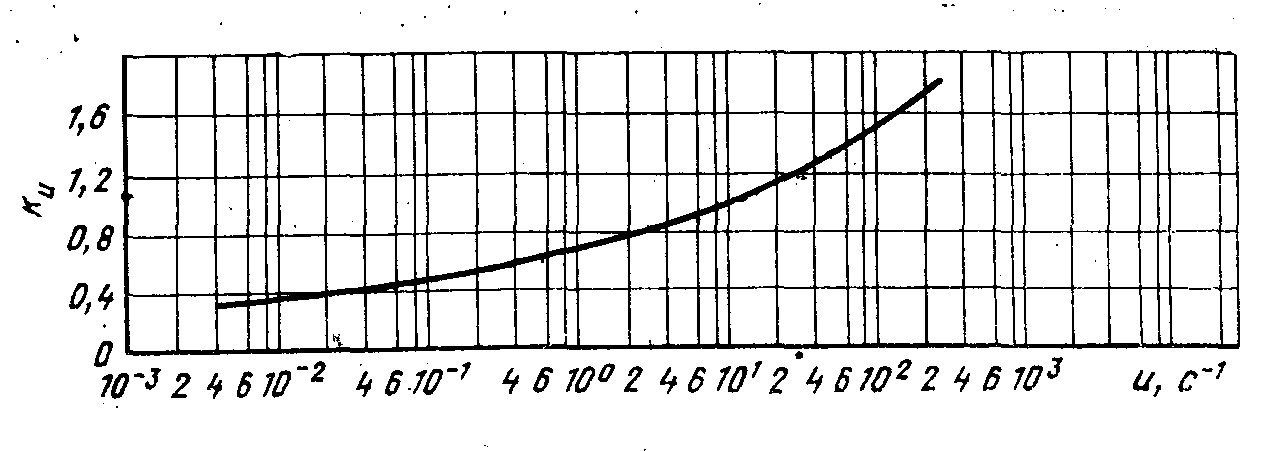

К>t>, К>ε>, К>u> – термомеханические коэффициенты, учитывающие соответственно влияние температуры прокатываемого металла, степени и скорости деформации. Эти коэффициенты определяются по формулам или кривым, построенным для каждой марки стали. В нашем случае для стали 10 пс определим эти коэффициенты по рисункам 7.1 и 7.2.

Рис. 7.1. Температурный К>t> и степенной К>ε> коэффициенты стали 20ПС

Рис. 7.2. Скоростной К>u> коэффициент стали 20ПС

Для стали 20 пс σ>од> = 82,32 МПа. [12]

Определяем температуру раската перед входом во вторую клеть. Для этого рассчитаем время охлаждения раската, которое складывается из паузы на передачу раската от одной клети к другой и машинного времени прокатки.

Рассчитаем время охлаждения раската:

сек, (16)

сек, (16)

где L>p> – длина рольганга;

V>р> – скорость рольганга;

L>1> – длина раската;

L>ш> – длина шлепера;

V>ш> – скорость шлепера;

V>1> – скорость прокатки в данной клети.

Найдем повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

Δt>д> = 0,183×σ×lnλ 0C, (17)

где σ – сопротивление деформации стали;

λ – коэффициент вытяжки.

Рассчитаем периметр поперечного сечения раската после прохода:

П = 2×(Н>с> + В) мм, (18)

где Н>с> – приведенная высота в калибре;

B – ширина раската.

Тогда на основе использования метода А.И. Целикова изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит:

0С,

(19)

0С,

(19)

где t>0> – температура раската перед входом в рассматриваемый калибр;

П – периметр поперечного сечения раската после прохода;

τ – время охлаждения раската;

ω – площадь поперечного сечения раската после прохода;

Δt>д> – повышение температуры металла вследствие перехода механической энергии деформации в теплоту.

Температура металла перед заходом в следующую клеть:

t>i> = t>i>>-1> – Δt 0С, (20)

где t>i>>-1> – температура прокатки в предшествующей клети;

Δt – изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит.

Рассчитаем контактное давление прокатки по методу В.С. Смирнова:

р = 1,08×n>σ>×n>ж>×n>ф>×σ МПа, (21)

где n>σ> – коэффициент напряженного состояния, учитывающий влияние на контактное давление внешнего трения;

n>ж> – коэффициент, учитывающий влияние внешних зон по отношению к геометрическому очагу деформации;

n>ф> – коэффициент формы профиля.

Найдем коэффициент напряженного состояния:

n>σ>

=

, (22)

, (22)

где δ – коэффициент учитывающий влияние контактного трения на форму очага деформации;

ε – относительное обжатие.

Определим коэффициент учитывающий влияние контактного трения на форму очага деформации:

,

(23)

,

(23)

где μ – коэффициент внешнего трения;

l>c> – длина очага деформации;

ΔН>с> – абсолютное изменение приведенной высоты.

Коэффициент внешнего трения:

μ = 0,55 – 0,00024×t, (24)

где t – температура деформируемого металла.

Найдем отношение

длины очага деформации к среднему

значению приведенной высоты:

.

.

Определим значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

n>ж>

=

,

(25)

,

(25)

где

– фактор формы очага деформации.

– фактор формы очага деформации.

Найдем коэффициент формы профиля:

n>ф>

=

, (26)

, (26)

где l>c> – длина очага деформации;

μ – коэффициент внешнего трения;

ΔН>с> – абсолютное изменение приведенной высоты.

Рассчитаем усилие прокатки:

Р = р×F×10-6 МН, (27)

где р – контактное давление прокатки;

F – контактная площадь прокатки.

Определим коэффициент плеча приложения усилия прокатки по формуле М.А. Зайкова – Н.А. Федорова:

φ>п>

= 5,85 – 11∙ + 7,35∙

+ 7,35∙ – 1,58∙

– 1,58∙ ,

(28)

,

(28)

где

– фактор формы очага деформации.

– фактор формы очага деформации.

Рассчитаем крутящий момент деформации:

М>вал> = 2×Р×l>c>× φ>п> кН×м, (29)

Ограничения по скоростному режиму прокатки проверяем по формулам (26) и (27) с учетом коэффициента загрузки электродвигателей стана.

Коэффициент загрузки электродвигателей стана по усилию прокатки:

,

(30)

,

(30)

где Р – усилие прокатки;

Р>max> – максимально допустимое усилие прокатки.

м/с; (31)

м/с; (31)

м/с, (32)

м/с, (32)

где D>к> – катающий диаметр;

n>max>, n>max> – соответственно максимально возможные и минимальные частоты вращения валков (см. табл. 2.1);

k – коэффициент загрузки электродвигателей стана.

Определим часовую производительность стана:

,

(33)

,

(33)

где G – масса заготовки;

Т>т> – такт прокатки;

К>и> – коэффициент использования;

Принимаем К>и >= 095.

8. Расчет энергосиловых параметров прокатки

Исходными данными для расчета энергосиловых параметров служат данные расчета калибровки.

Расчет энергосиловых параметров выполним по методика приведенной выше.

По формуле (1) рассчитаем площадь полосы в каждом калибре:

ω>1> = 307×73 + 2 ((60 + 125)×96,4/2 + (66,3 + 137,5)×87,2/2) = 58016 мм2;

ω>2> = 317×48,3 + 2 ((34 + 69)×88,4/2 + (52 + 51)×88,4/2) = 33521,5 мм2;

ω>3> = 328×30,8 + 2 ((20 + 44)×89,6/2 + (30 + 41,4)×80,4/2) = 21577,4 мм2;

ω>4> = 338×19,7 + 2 ((14 + 30,3)×81,6/2 + (18 + 26)×81,6/2) = 13864 мм2;

ω>5> = 348×13 + 2 ((7,4 + 20)×82,8/2 + (12,4 + 18,8)×73,6/2) = 9089 мм2;

ω>6> = 355×9,55 + 2 ((6,04 + 16)×74,8/2 + (7,4 + 14,6)×74,8/2) = 6684,4 мм2;

ω>7> = 358×8,3+ 2 ((4,5 + 13,56)×76/2 + (6,04 + 14,4)×66,8/2) = 5709,4 мм2;

ω>8> = 360×7,6+ 2 ((5,31 + 13,5)×68/2 + (5,31 + 13,5)×68/2) = 5294 мм2.

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты. Рассчитаем по формуле (2) значения приведенной высоты:

Н>с1> = 58016/307 = 189 мм; Н>с2> = 33521,5/316,8 = 105,8 мм;

Н>с3> = 21577,4/328 = 66 мм; Н>с4> = 13864/338 = 41 мм;

Н>с5> = 9089 /348 = 26 мм; Н>с6> = 6684,4/355 = 19 мм;

Н>с7> = 5709,4/358 = 16 мм; Н>с8> = 5294/360 = 15 мм.

Определим катающие диаметры валков. Расчет будем вести при максимальных диаметрах валков (см. табл. 2.1), чтобы определить максимальную энергосиловую загрузку оборудования стана. По формуле (3) рассчитаем катающие диаметры:

D>1> = 1000 – 189 = 811 мм; D>2> = 1000 – 105,8 = 894,2 мм;

D>3> = 1000 – 66 = 934 мм; D>4> = 800 – 41 = 759 мм;

D>5> = 800 – 26 = 774 мм; D>6> = 800 – 19 = 781 мм;

D>7> = 800 – 16 = 784 мм; D>8> = 800 –15 = 785 мм.

Найдем коэффициент вытяжки в калибрах по формуле (4):

λ>1> = 89925/58016 = 1,55; λ>2> = 58016/ 33521,5 = 1,73; λ>3> = 33521,5/ 21577,4 = 1,55;

λ>4> = 21577,4/ 13864 = 1,55; λ>5> = 13864/ 9089 = 1,53; λ>6> = 9089/ 6684,4 = 1,36;

λ>7> = 6684,4/ 5709,4 = 1,17; λ>8> = 5709,4/ 5294 = 1,08.

Определим по формуле (5) конечную скорость прокатки в восьмой клети, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 5%:

м/с.

м/с.

Принимаем конечную скорость прокатки 6,4 м/с.

Найдем по формуле (7) скорости в остальных калибрах из условия постоянства секундных объемов металла:

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с.

м/с.

С учетом найденных скоростей прокатки найдем по формуле (6) частоту вращения валков:

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин.

об/мин.

Определим абсолютное изменение приведенной высоты по формуле (8):

ΔН>с1> = (263 – 189) = 74 мм; ΔН>с2> = (189 – 106) = 83 мм;

ΔН>с3> = (106 – 66) = 40 мм; ΔН>с4> = (66 – 41) = 25 мм;

ΔН>с5> = (41 – 26) = 15 мм; ΔН>с6> = (26 – 19) = 7 мм;

ΔН>с7> = (19 – 16) = 3 мм; ΔН>с8> = (16 – 15) = 1 мм.

Определим среднее значение приведенных высот в калибре по формуле (9):

Н>ср1> = (263 + 189)/2 = 226 мм; Н>ср2> = (189+ 106) /2= 148 мм;

Н>ср3> = (106 + 66) /2= 86 мм; Н>ср4> = (66 + 41) /2= 53,5 мм;

Н>ср5> = (41 + 26) /2= 33,5 мм; Н>ср6> = (26 + 19) /2 = 22,5 мм;

Н>ср7> = (19 + 16) /2= 17,5 мм; Н>ср8> = (16 + 15) /2= 15,5 мм.

Найдем по формуле (10) относительное обжатие в каждой клети:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

В каждом калибре определим по формуле (11) скорость деформации металла:

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1;

с-1.

с-1.

Рассчитаем по формуле (12) длину очага деформации:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Рассчитаем контактную площадь прокатки по формуле (13):

F>1> = 0,5×(300 + 307)×173,2 = 52566,2 мм2;

F>2> = 0,5×(307 + 316,8)×172,6 = 51833 мм2;

F>3> = 0,5×(316,8 + 328)×136,7 = 44072,1 мм2;

F>4> = 0,5×(328 + 338)×97,4 = 32434,2 мм2;

F>5> = 0,5×(338 + 348)×76,2 = 26136,6 мм2;

F>6> = 0,5×(348 + 355,2)×52,3 = 18388,68 мм2;

F>7> = 0,5×(355,2 + 358)×34,3 = 12231,38 мм2;

F>8> = 0,5×(358 + 360)×20 = 7800 мм2.

Принимая начальную длину двутавровой балки 5 метров, найдем по формуле (14) длины раската по проходам:

L>1> = 5×1,55 = 7,75 мм; L>2> = 7,75×1,73 = 13,4 мм; L>3> = 13,4×1,55 = 20,7 мм;

L>4> = 20,7×1,55 = 32 мм; L>5> = 32×1,53 = 49,3 мм; L>6> = 49,3×1,36 = 67 мм;

L>7> = 67×1,17 = 78 мм; L>8> = 78×1,08 = 84 мм.

В дальнейшем расчет будем вести по каждой клети в отдельности по ходу прокатки, так как для расчета изменения температуры металла по проходам нам необходимо знать температуру металла в предыдущей клети.

Выполним расчет для первой клети.

Определим сопротивление деформации стали 20 пс по формуле (15) по методу термомеханических коэффициентов В.И. Зюзина. Термомеханические коэффициенты определим по графикам рисунков 7.1 и 7.2. Исходя из того, что начальную температуру прокатки в первой клети принимаем равной 1130 0С, относительное обжатие в первой клети равно ε>1> = 0,28 и скорость деформации металла U>1> = 0,7 с-1. Начальную температуру прокатки принимаем исходя из того, что она является минимально возможной температурой начала прокатки. К>t>> >= 0,78; К>ε >= 1,39; К>u>> >= 0,7. Базисное значение сопротивления деформации, определяемое для данной марки стали равно σ>од> = 82,32 МПа.

σ>1> = 82,32×0,78×1,39×0,7 = 62,47 МПа.

Определяем температуру раската перед входом во вторую клеть.

Рассчитаем по формуле (16) время охлаждения раската:

сек.

сек.

Найдем по формуле (17) повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

Δt>д> = 0,183×62,47×ln 1,36 = 3,5 0C.

Рассчитаем периметр поперечного сечения раската после прохода по формуле (18):

П>1> = 2×(189 + 307) = 992 мм.

Определим изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру по формуле (19):

0С.

0С.

Найдем по формуле (20) температура металла перед заходом в следующую клеть:

t>2> = 1130 – 8 = 1122 0С.

Аналогично выполним расчет для всех последующих калибров.

По формуле (24) найдем коэффициент внешнего трения для каждого калибра:

μ>1> = 0,55 – 0,00024×1122 = 0,281; μ>2> = 0,55 – 0,00024×1097 = 0,287;

μ>3> = 0,55 – 0,00024×1069 = 0,2934; μ>4> = 0,55 – 0,00024×1047 = 0,299;

μ>5> = 0,55 – 0,00024×1022 = 0,305; μ>6> = 0,55 – 0,00024×924 = 0,328;

μ>7> = 0,55 – 0,00024×905 = 0,333; μ>8> = 0,55 – 0,00024×882 = 0,338.

Найдем по формуле (23) коэффициент, учитывающий влияние контактного трения на форму очага деформации в каждом калибре:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Найдем по формуле (22) коэффициент напряженного состояния:

n>σ>>1>

=

;

n>σ>>2>

=

;

n>σ>>2>

=

;

;

n>σ>>3>

=

;

n>σ>>4>

=

;

n>σ>>4>

=

;

;

n>σ>>5>

=

;

n>σ>>6>

=

;

n>σ>>6>

=

;

;

n>σ>>7>

=

;

n>σ>>8>

=

;

n>σ>>8>

=

.

.

Определим по формуле (25) значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

n>ж1>

=

;

n>ж2>

=

;

n>ж2>

=

;

n>ж3>

=

;

n>ж3>

=

;

;

n>ж4>

=

;

n>ж5>

=

;

n>ж5>

=

;

n>ж6>

=

;

n>ж6>

= ;

;

n>ж7>

=

;

n>ж8>

=

;

n>ж8>

=

.

.

Найдем коэффициент формы профиля используя формулу (26):

n>ф1>

=

;

n>ф2>

=

;

n>ф2>

=

;

;

n>ф3>

=

;

n>ф4>

=

;

n>ф4>

=

;

;

n>ф5>

=

;

n>ф6>

=

;

n>ф6>

=

;

;

n>ф7>

=

;

n>ф8>

=

;

n>ф8>

=

.

.

Рассчитаем контактное давление прокатки по формуле (21):

р>1> = 1,08×1,08×1,12×0,897×62,47 = 73,2 МПа;

р>2> = 1,08×1,028×0,92×0,879×77 = 69,13 МПа;

р>3> = 1,08×1,03×0,74×1 ×100 = 82,32 МПа;

р>4> = 1,08×1,034×0,65×1,05×115 = 87,65 МПа;

р>5> = 1,08×1,042×0,49×1,17×115,3 = 74,39 МПа;

р>6> = 1,08×1,025×0,47×1,43×153 = 113,83 МПа;

р>7> = 1,08×1,008×0,6×1,84×118,5 = 142,4 МПа;

р>8> = 1,08×1,001×0,86×2,7×133,7 = 335,6 МПа.

Рассчитаем усилия прокатки по формуле (27):

Р>1> = 73,2×52566,2×10-6 = 3,85 МН; Р>2> = 69,13×51833×10-6 = 3,58 МН;

Р>3> = 82,32×44072,1×10-6 = 3,63 МН; Р>4> = 87,65×32434,2×10-6 = 2,84 МН;

Р>5> = 74,39×26136,6×10-6 = 1,94 МН; Р>6> = 113,83×18388×10-6 = 2,09 МН;

Р>7> = 142,4×12231×10-6 = 1,74 МН; Р>8> = 335,6×7800×10-6 = 2,6 МН.

Определим по формуле (28) коэффициент плеча приложения усилия прокатки:

φ>п1> = 5,85 – 11×0,77 + 7,35×0,772 – 1,58×0,773 = 0,989;

φ>п2> = 5,85 – 11×1,16 + 7,35×1,162 – 1,58×1,163 = 0,514;

φ>п3> = 5,85 – 11×1,59 + 7,35×1,592 – 1,58×1,593 = 0,59;

φ>п4> = 5,85 – 11×1,82 + 7,35×1,822 – 1,58×1,823 = 0,65;

φ>п5> = 5,85 – 11×2,27 + 7,35×2,272 – 1,58×2,273 = 0,272;

φ>п6> = 5,85 – 11×2,32 + 7,35×2,322 – 1,58×2,323 = 0,161;

φ>п7> = 5,85 – 11×1,96 + 7,35×1,962 – 1,58×1,963 = 0,63;

φ>п8> = 5,85 – 11×1,29 + 7,35×1,292 – 1,58×1,293 = 0,5.

Все клети стана имеют индивидуальный привод. Найдем по формуле (30) коэффициент загрузки электродвигателей стана по усилию прокатки:

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн;

Мн.

Мн.

По формуле (33) определим производительность стана в час:

т/ч.

т/ч.

Результаты расчета основных технологических параметров прокатки приведены в таблице 8.1.

Таблица 8.1. Результаты расчета основных технологических параметров прокатке двутавровой балки №36

|

№ клети |

Н>с>, Мм |

D>к>, мм |

V, м/с |

n, об/мин |

t, 0С |

σ, МПа |

n>σ> |

n>ф> |

р, МПа |

F, мм2 |

Р, МН |

k>дв> |

n>ж> |

|

1 |

189 |

811 |

0,4 |

10 |

1122 |

62,47 |

1,08 |

0,897 |

73,2 |

52566,2 |

3,85 |

0,962 |

2,87 |

|

2 |

106 |

994 |

0,64 |

14 |

1097 |

77 |

1,028 |

0,879 |

69,13 |

51833 |

3,58 |

0,895 |

3 |

|

3 |

66 |

934 |

1,1 |

23 |

1069 |

100,8 |

1,03 |

1 |

82,32 |

44072,1 |

3,63 |

0,91 |

3,26 |

|

4 |

41 |

759 |

1,7 |

43 |

1047 |

115,8 |

1,034 |

1,05 |

87,65 |

32434,2 |

2,84 |

0,71 |

3,35 |

|

5 |

26 |

774 |

2,63 |

65 |

1022 |

115,3 |

1,042 |

1,17 |

74,39 |

26136,6 |

1,94 |

0,65 |

3,5 |

|

6 |

19 |

781 |

4,02 |

98 |

924 |

153,3 |

1,025 |

1,43 |

113,83 |

18388,7 |

2,09 |

0,67 |

3,52 |

|

7 |

16 |

784 |

5,47 |

133 |

905 |

118,5 |

1,008 |

1,84 |

142,4 |

12231,4 |

1,74 |

0,58 |

3,4 |

|

8 |

15 |

785 |

6,36 |

155 |

882 |

133,7 |

1,001 |

2,7 |

335,6 |

7800 |

2,6 |

0,86 |

2,13 |

Таким образом, рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Расчет показывает, что прокатка заданной двутавровой балки №36 на данном стане возможна, т.е. рассчитанные усилия прокатки не приведут к повышенному износу валков, они меньше предельного усилия. Коэффициент загрузки электродвигателей стана по усилию прокатки меньше допустимого.

Заключение

В процессе выполнения данной курсовой работы был изучен двутавровый профиль со всеми его разновидностями. Для данного расчета был выбран полунепрерывный стан 800 Нижнетагильского металлургического комбината. Так же приведена схема расположения основного технологического оборудования, основных профилей сортамента стана, печей, рабочих клетей, прокатных валков и двигателей прокатного стана 800 НТМК. Приведена технико-экономические показатели работы стана. При нахождении основных размеров калибров учитывалась температура прокатываемой стали. Изучены способы прокатки и калибровки профиля в зависимости от вида и размеров профиля, а также конструкции прокатных станов применяющие различные способы прокатки балок. Получены навыки расчета калибровки валков для проката двутавровой балки. Нами был выполнен расчет калибровки двутавровой балки №36 по ГОСТ 8239–72, пользуясь методом А.П. Чекмарева, а также найдены основные технологические параметры прокатки. Было выбрано необходимое число проходов для прокатки двутавровой балки №36 равное восьми калибрам. В расчете энергосиловых параметров прокатки рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Нами была рассчитана производительность стана по выбранному режиму прокатки составила 164,2 т/ч. В расчете учитывалась марка стали из которой изготавливают данный профиль. Сталь – углеродистая качественная конструкционная 20КП по ГОСТ 1050–74. Был произведен расчет технологический параметров. Расчет показывает, что прокатка двутавровой балки №36 на полунепрерывном стане 800 Нижнетагильского металлургического комбината возможна выполнением оптимизации.

Список используемых источников

1. Чекмарев А.П., Мутьев М.С., Машковец Р.А. Калибровка прокатных валков. – М.: Металлургия, 1971, 512 с.

2. Королев А.А. Прокатные станы и оборудование прокатных цехов. Атлас. Том 2. – М.: Металлургия, 1981, 208 с.