Проектирование гидропривода

Введение

Под гидроприводом понимают совокупность устройств (в число которых входит один или несколько объёмных гидродвигателей), предназначенную для приведение в движение механизмов и машин посредствам рабочей жидкости под давлением. В качестве рабочей жидкости в станочных гидроприводах используется минеральное масло.

Широкое использование гидроприводов определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости (при условии хорошей плавности движения), возможность работы в динамических режимах с требуемым качеством переходных процессов, защиты системы от перегрузки и точный контроль действующих усилий. С помощью гидроцилиндров удаётся получить прямолинейное движение без кинематических преобразований, а также обеспечить определённое соотношение скоростей прямого и обратного ходов.

В современных станках и гибких производственных системах с высокой степенью автоматизации цикла требуется реализация множества различных движений. Компактные гидродвигатели легко встроить в станочные механизмы и соединить трубопроводами с насосной установкой, имеющий один или два насоса. Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения копировальных, адаптивных или программных систем управления, легко поддаётся модернизации, состоит, главным образом, из унифицированных изделий, серийно выпускаемых специализированными заводами. К основным преимуществам гидропривода следует отнести также достаточно высокое значение КПД, повышенную жёсткость и долговечность.

Гидроприводы имеют и недостатки, которые ограничивают их использование. Это потери на трение и утечки, снижающие КПД гидропривода и вызывающие разогрев рабочей жидкости. Внутренние утечки через зазоры подвижных элементов в допустимых пределах полезны, поскольку улучшают условия смазывания и теплоотвода, в то время как наружные утечки приводят к повышенному расходу масла, загрязнению гидросистемы и рабочего места. Необходимость применения фильтров тонкой очистки для обеспечения надёжности гидроприводов повышает стоимость последних и усложняет техническое обслуживание. Работоспособность резко снижается при попадании воздуха и воды в минеральное масло. Изменение вязкости масла при его разогреве приводит к изменению скорости движения рабочих органов. Узлы гидропривода весьма трудоёмки в изготовлении. В связи с наличием внутренних утечек затруднена точная координация движения гидродвигателей.

Краткий анализ приводов различного типа применительно к конкретным условиям, позволяет выбрать оптимальность технического применения. Применение промежуточного энергоносителя (масло) целесообразно лишь в тех случаях, когда преимущество гидропривода имеет решающие значение. Если привод может быть успешно реализован средствами гидравлики или электрики, предпочтение должно быть отдано последней.

При правильном конструировании, изготовлении и эксплуатации гидроприводов их недостатки могут быть сведены к минимуму. Для этого нужно хорошо знать унифицированные узлы гидропривода, централизованно изготавливаемые специализированными заводами, а так же типовые узлы специального назначения.

1. Принцип работы

Гидропривод предназначен для управления гидроцилиндрами, подвода протяжки и рабочего хода.

Регулятор расхода обеспечивает скоростное изменение движения штока.

1. Подвод протяжки.

Включен электромагнит 6э. Масло от лопастного насоса Н1 через фильтры Ф1, Ф2 гидрораспределитель Р3 нагнетается в бесштоковую полость вспомогательного цилиндра. Из штоковой полости масло вытесняется и идет на слив.

В конце подвода протяжки срабатывает конечный выключатель 5 пв, который дает команду на включение электромагнитов Iэ, IIIэ, и выключения электромагнита 6э.

2. Настроенный рабочий ход.

Производительность поршневого насоса будет соответствовать настроенному рабочему ходу. Масло нагнетается в штоковую полость рабочего цилиндра. Из бесштоковой полости масло поступает во всасывающую линию насоса. Излишки масла (разность объемов без- и штоковой полости) сливаются через подпорный клапан насоса, который обеспечивает необходимый подпор в обратной полости рабочего цилиндра.

При, входе калибрирующих зубьев протяжки в обрабатываемую деталь срабатывает конечный выключатель 3 пв, который дает команду на отключение электромагнита IIIэ.

3. Замедленный рабочий ход.

Производительность насоса уменьшиться, следовательно, уменьшиться скорость резанья.

В конце рабочего хода срабатывает конечный выключатель 1 пв, который дает команду на отключение электромагнита Iэ. Происходит останов станка.

4. Настроенный обратный ход.

Принажатой кнопке управления, включается электромагнит IIэ. Масло нагнетается в бесштоковую полость рабочего цилиндра.

Из штоковой полости масло через обратный клапан ОК2 вытесняется в бесштоковую полость. Так как давление в обеих полостях одинаково, а площадь поршня в бесштоковой полости больше, следовательно, поршень будет перемещаться влево

Принципиальная гидравлическая схема

2. Специальная часть

2.1 Исходные данные

Нагрузка на штоке

Длина хода поршня

Скорость хода поршня

Перепад температур

2.2 Ориентировочно-энергетический расчет

1. Ориентировочно находим полезную мощность:

2. Ориентировочно находим затраченную мощность:

Принимаем:

КПД насоса

;

;

КПД гидросистемы

;

;

КПД цилиндра

2.3 Выбор рабочей жидкости

На состояние рабочей жидкости, прежде всего, влияет широкий диапазон рабочих температур, а также наличие больших скоростей и высоких давлений. Существенное значение при выборе рабочей жидкости имеет:

Вязкость, свойство, определяющее сопротивление жидкости относительному перемещению её слоёв.

Сжимаемость, характеризуется объёмным модулем упругости.

Температура вспышки – это такая критическая температура, при которой происходит самовоспламенение газовых выделений при соприкосновении их с воздухом.

Температура застывания – это температура, при которой масло теряет своей текучести.

К рабочим жидкостям гидропривода предъявляют следующие требования:

1. Хорошие смазывающие свойства, которые связаны с прочностью масляной плёнки и способностью противостоять разрыву. Рабочая жидкость должна предупреждать контактирование и схватывание металла, т.е. обладать противозадирными и противоизносными свойствами.

2. Стабильность свойств в процессе эксплуатации – это способность сохранять свой свойства при работе.

3. Антипенные свойства характеризуют способность жидкости выделять воздух или другие газы без образования пены.

4. Стойкость жидкости к образованию эмульсии. Характеризуется способностью жидкости расслаиваться или отделять попавшую в неё воду.

5. Антиокислительная стабильность – определяет долговечность работы масла в гидроприводе.

6. Низкая стоимость и не дефицитность.

Таким образом, рабочая жидкость станочных гидроприводов должны быть присущи: хорошие смазочные свойства, малое изменение вязкости при изменении температуры, большой модуль упругости, высокую стабильность против окисления, сопротивление вспениванию, малая плотность, совместимость с материалами гидросистемы, малая способность к растворению воздуха, хорошая тепло проводимость, возможно меньший коэффициент теплового расширения, незначительная взаимная растворимость с водой, большая удельная теплоёмкость, не токсичность и отсутствие резкого запаха, прозрачность и наличие характерной окраски.

Преимущественное применение в станочных гидроприводах должны иметь масла серии И, которые изготовлены из нефти, подвергнутых глубокой селективной очистке, содержат антиокислительную, противоизносную, антикоррозийную и противопенную присадки. В связи с этим предлагаю для данного гидропривода масло И-18 ГОСТ 16728–78.

Рисунок 2

Зависимость вязкости

масла И-18 от температуры

масла И-18 от температуры

|

Марка масла |

Кинематическая вязкость сСт |

Температура замерзания оС |

Температура вспышки оС |

Плотность

|

|

И-18 |

19.5–22 |

– 15 |

+210 |

800 |

2.4 Определение геометрических размеров и параметров Г.Ц.

1. ;

;

Принимаем:

Принимаем:

2. Нахождение диаметра поршня гидроцилиндра:

По ГОСТ 12447–80, принимаю Д=110 мм

3. Определение диаметра штока:

4. Определение номинального расхода Г.П.:

По найденным параметрам потока выбираем гидравлическое оборудование.

2.5 Выбор гидравлического оборудования

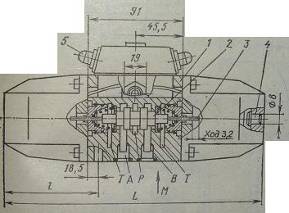

Насос пластинчатый нерегулируемый, тип: Г12–33М.

F=0,13м2

Рисунок 3

Гидрораспределитель 4/3 с электрогидравлическим управлением, тип: B16.

F=0,13м2

Рисунок 4

Обратный клапан, тип: Г51–34

F=0,13м2

Рисунок 5

Предохранительный клапан непрямого действия, тип:

F=0,13м2

Рисунок 6

Фильтр напорный, тип: 2ФГМ32–10К.

Рисунок 7

2.6 Расчет энергетических потерь

На всасывании:

;

;

-

Турбулентный режим

-

Турбулентный режим

>

>

>

>

На нагнетании:

;

уточнение: 25 мм.

;

уточнение: 25 мм.

-

Турбулентный режим

-

Турбулентный режим

На сливе:

;

уточнение: 32 мм

;

уточнение: 32 мм

Турбулентный

режим

Турбулентный

режим

>

>

>

>

Определяем суммарные потери давления в приводе.

Определяем кпд гидролиний:

2.7 Выбор уплотнения

Для поршня выбираем уплотнения резиновые.

Рисунок 10

Для штока выбираем уплотнения резиновые.

Рисунок 11

Эти уплотнения

предназначены для гидроцилиндров,

перемещающихся со скоростью до 0,5 м/с,

при давлении до 50 МПа, температуре

,

ходе до 10 н и частоте срабатывания до

0,5 Гц. В зависимости от конструкции и

рабочего давления манжеты разделяются

на три типа: 1–3 – давления до 50 МПа; 2 –

давления до 32 МПа. При монтаже место

установки и трущиеся поверхности следует

смазывать тонким слоем густого смазочного

материала. Манжеты с d

> 76 мм могут монтироваться в закрытых

канавках поршня, причем их кратковременное

растяжение при монтаже должно быть не

более 25%.

,

ходе до 10 н и частоте срабатывания до

0,5 Гц. В зависимости от конструкции и

рабочего давления манжеты разделяются

на три типа: 1–3 – давления до 50 МПа; 2 –

давления до 32 МПа. При монтаже место

установки и трущиеся поверхности следует

смазывать тонким слоем густого смазочного

материала. Манжеты с d

> 76 мм могут монтироваться в закрытых

канавках поршня, причем их кратковременное

растяжение при монтаже должно быть не

более 25%.

2.8 Расчет потерь в гидроцилиндре

2.8.1 Определяем силу трение в уплотнениях поршня и штока

Принимаем:

;

f=0,1;

H=10 мм

;

f=0,1;

H=10 мм

2.8.2Определение

по формуле:

по формуле:

2.8.3 Определение силу противодавления:

2.8.4 Определяем силу инерций:

при разгон

Масса приведенная

при торможений:

2.8.5 Гидромеханический КПД цилиндра определяется по формуле:

2.9 Прочностной расчет

2.9.1 Определение максимального давления в цилиндре:

МПа

МПа

Принимаем:

=150МПа

=150МПа

2.9.2 Определение толщины крышки гидроцилиндра:

2.9.3 Момент инерции штока:

2.9.4 Определение допустимой нагрузки на шток:

2.9.5 Определение толщины стенки цилиндра:

2.5 Прочностной расчет трубопровода

для стали [

для стали [ ]=110МПа

]=110МПа

1. Определение толщины стенки трубопровода на линии всасывания:

2. Определение толщины стенки трубопровода на нагнетательной линии:

Принимаем как 1 мм

Принимаем как 1 мм

3. Определение толщины стенки на сливе:

Принимаем как 1 мм

Принимаем как 1 мм

4. Определение наружного диаметра всасывающего трубопровода:

5. Определение наружного диаметра нагнетающего трубопровода:

6. Определение наружного диаметра сливного трубопровода:

2.6 Тепловой расчет

Принимаем:

КПД цилиндра

;

;

КПД гидролинии

;

;

КПД насоса

1. Определяем КПД привода:

2. Определение затраченной мощности:

2.1. Определение суммарных потерь мощности:

3. Определение объема бака:

3.1. Определение теплоотдающей площади бака:

3.2. Нахождение площади теплоотдающих поверхностей всех элементов гидропривода:

3.3. Нахождение площади теплоотдающей поверхности трубопроводов:

3.4. Нахождение суммарной площади теплоотдающих поверхностей всех трубопроводов:

4. Нахождение температуры установившегося теплового баланса.

Принимаем

;

рассмотрим случай с естественным

охлаждением гидропривода

;

рассмотрим случай с естественным

охлаждением гидропривода

:

:

Выбранная рабочая

жидкость допускает повышение

от

от

до

до

тепловой

расчет выдержан.

тепловой

расчет выдержан.

5. Определяем суммарную массу элементов:

6. Определяем суммарную массу трубопроводов:

7. Определяем массу жидкости:

8. Определяем массу

бака:

9. Определяем суммарную массу гидропривода:

10. Время установления

температурного баланса:

3. Специальная часть

3.1 Исходные данные

Нагрузка на штоке

Длина хода поршня

Скорость хода поршня

Перепад температур

3.2 Ориентировочно энергетический расчет

1. Ориентировочно находим полезную мощность:

2. Ориентировочно находим затраченную мощность:

Принимаем:

КПД насоса

;

;

КПД гидросистемы

;

;

КПД цилиндра

3. Ориентировочно находим потери энергий в приводе:

1.5. Определение геометрических размеров и параметров Г.Ц.

1. Принимаем

2. Нахождение диаметра поршня гидроцилиндра:

Принимаем: D=100 мм

Принимаем: D=100 мм

3. Определение диаметра штока:

4. Определение номинального расхода Г.П.:

По найденным параметрам потока выбираем гидравлическое оборудование.

3.3 Выбор гидравлического оборудования

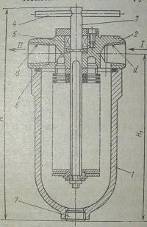

Насос управления Шестеренный, тип: НШ 12–41М.

F=0,352м2

Насос Радиально-поршневой, тип: НР 4М-450А-10.

F=0,874м2

Гидрораспределитель 4/3 с электрогидравлическим управлением, тип: B16. (4 шт.)

F=0,13 м

Рисунок 4

Гидрораспределитель c гидравлическим управлением: Тип P323

F=0.079м2

Обратный клапан, тип: Г51–27 (2 шт.)

F=0,027м2

Рисунок 5

Предохранительный клапан непрямого действия, (2 шт.)

F=0,13м2

Рисунок 6

Предохранительный клапан шестеренного насоса.

F=0,027м2

Рисунок 6

3.4 Расчет энергетических потерь

На всасываний

Принимаем

Принимаем

– Турбулентный режим

– Турбулентный режим

На нагнетании:

;

уточнение: 40 мм.

;

уточнение: 40 мм.

-

Турбулентный режим

-

Турбулентный режим

На сливе:

;

уточнение: 40 мм

;

уточнение: 40 мм

Турбулентный

режим

Турбулентный

режим

Определяем суммарные потери давления в магистралях.

Определяем КПД гидролиний:

3.5 Выбор уплотнения

Для поршня выбираем уплотнения резиновые.

Рисунок 10

Для штока выбираем уплотнения резиновые.

Рисунок 11

Эти уплотнения

предназначены для гидроцилиндров,

перемещающихся со скоростью до 0,5 м/с,

при давлении до 50МПа, температуре

,

ходе до 10н и частоте срабатывания до

0,5Гц. В зависимости от конструкции и

рабочего давления манжеты разделяются

на три типа: 1–3 – давления до 50МПа; 2 –

давления до 32МПа. При монтаже место

установки и трущиеся поверхности следует

смазывать тонким слоем густого смазочного

материала. Манжеты с d

> 76 мм могут монтироваться в закрытых

канавках поршня, причем их кратковременное

растяжение при монтаже должно быть не

более 25%.

,

ходе до 10н и частоте срабатывания до

0,5Гц. В зависимости от конструкции и

рабочего давления манжеты разделяются

на три типа: 1–3 – давления до 50МПа; 2 –

давления до 32МПа. При монтаже место

установки и трущиеся поверхности следует

смазывать тонким слоем густого смазочного

материала. Манжеты с d

> 76 мм могут монтироваться в закрытых

канавках поршня, причем их кратковременное

растяжение при монтаже должно быть не

более 25%.

3.6 Расчет потерь в гидроцилиндре рабочего хода

3.6.1 Определяем силу трение в уплотнениях поршня и штока:

Принимаем:

;

f=0,1

;

f=0,1

Определение давления по формуле:

3.6.2 Определение силу противодавления:

3.6.3 Определяем силу инерций:

при разгон

Масса приведенная

при торможений:

3.6.4. Гидромеханический КПД цилиндра определяется по формуле:

3.7 Прочностной расчет

3.7.1 Определение максимального давления в цилиндре:

Принимаем:

=250МПа

=250МПа

3.7.2 Определение толщины крышки гидроцилиндра:

3.7.3 Момент инерции штока:

3.7.4 Определение допустимой нагрузки на шток:

3.7.5 Определение толщины стенки цилиндра:

3.8 Прочностной расчет трубопровода

для стали [

для стали [ ]=110МПа

]=110МПа

3.8.1 Определение толщины стенки трубопровода на линии всасывания:

3.8.2 Определение толщины стенки трубопровода на нагнетательной линии:

Принимаем как 5 мм

Принимаем как 5 мм

3.8.3 Определение толщины стенки на сливе:

Принимаем как 5 мм

Принимаем как 5 мм

3.8.4 Определение наружного диаметра всасывающего трубопровода:

3.8.5 Определение наружного диаметра нагнетающего трубопровода:

3.8.6 Определение наружного диаметра сливного трубопровода:

3.9 Тепловой расчет

Принимаем:

КПД цилиндра

;

;

КПД гидролинии

;

;

КПД насоса

3.9.1

3.9.2 Определение затраченной мощности:

3.9.3 Определение суммарных потерь мощности:

3.9.4 Определение объема бака:

3.9.5 Определение теплоотдающей площади бака:

3.9.6 Нахождение площади теплоотдающих поверхностей всех элементов гидропривода:

3.9.7 Нахождение площади теплоотдающей поверхности трубопроводов:

3.9.8 Нахождение суммарной площади теплоотдающих поверхностей всех трубопроводов:

3.9.9 Нахождение температуры установившегося теплового баланса

Принимаем

;

рассмотрим случай с естественным

охлаждением гидропривода

;

рассмотрим случай с естественным

охлаждением гидропривода

:

:

Выбранная рабочая

жидкость допускает повышение

от

от

до

до

тепловой

расчет выдержан.

тепловой

расчет выдержан.

3.9.10 Определяем суммарную массу элементов:

3.9.11 Определяем суммарную массу трубопроводов:

3.9.12 Определяем массу жидкости:

3.9.13

Определяем массу бака:

3.9.14 Определяем суммарную массу гидропривода:

3.9.15

Время установления температурного

баланса:

3.10 Расчет предохранительного клапана

Исходные данные:

3.10.1 Определяем давление открытого клапана:

3.10.2

Диаметр подводящего отверстия:

3.10.3 Диаметр шарикового затвора:

3.10.4 Сила предварительного поджатия пружины:

3.10.5 Диаметр проволоки пружины:

3.10.6

Величина предварительного поджатия

пружины:

;

;

Расчет пластинчатого насоса двукратного действия.

Исходные данные:

3.1.1 Расчет пластинчатого насоса двукратного действия.

3.1.2

;

;

3.1.3

.

.

3.1.4

-

полезная мощность

-

полезная мощность

3.1.5

– приводная мощность

– приводная мощность

3.1.6

– диаметр вала

– диаметр вала

3.1.7

-

нагрузка на подшипники вала.

-

нагрузка на подшипники вала.

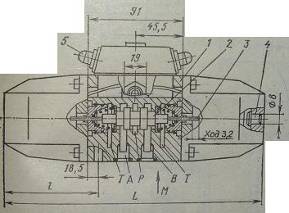

Рисунок 17.

3.11 Расчет гидрораспределителя

3.11.1 Зазор между золотником и втулкой:

3.11.2 Проходная площадь дросселирующей щели:

;

;

3.11.3 Диаметр золотника:

;

;

3.11.4 Диаметр шейки золотника: m=0,6

;

;

3.11.5 Максимальный ход золотника:

;

;

3.11.6 Диаметр выходного отверстия:

;

;

3.11.7 Суммарная сила, действующая на золотник:

3.11.8 Сила жидкостного трения между золотниковой парой:

;

;

;

;

.

.

3.11.9 Сила сухого трения между золотниковой парой:

3.12 Монтаж и наладка

Требования к монтажу и отладке гидроцилиндра.

При монтаже гидроцилиндра необходимо обеспечить жёсткую относительно гильзы фиксацию штока, для предотвращения самопроизвольного выдвижения.

Основные правила монтажа гидроцилиндра:

1. Радиальные нагрузки на шток должны быть минимальными.

2. Необходимо обеспечить соосность штока с исполнительным органом машины. Непаралельность оси штока в направлении перемещения рабочего органа нагрузки не должна превышать 0.1 мм на длине 150 мм. Для проверки соосности устанавливают монтажные струны или отвесы.

3. Крепление гидроцилиндра должно быть прочным и жёстким, а для соединения штока с нагрузкой рекомендуется применять шарнирные соединения.

4. Величину рабочего хода штока следует выбирать несколько больше максимальной величины хода нагрузки, чтобы избежать ударов поршня о крышку.

5. Должен быть обеспечен удобный доступ к гидроцилиндру для текущего обслуживания и наблюдения за работой.

6. При работе в запылённых условиях шток цилиндра следует защищать от попадания пыли и грязи, чтобы сберечь уплотнения.

7. Внутренний диаметр трубопроводов для подключения гидроцилиндра должен быть принят из условия обеспечения необходимого времени срабатывания.

8. После монтажа гидроцилиндра и подключения его к гидросистеме необходимо удалить воздух из гидроцилиндра и гидросистемы.

Проверка работы гидроцилиндра состоит из перемещения штока в холостую и под нагрузкой.

Техническое обслуживание гидроцилиндра заключается в своевременной замене уплотнений при появлении утечек. Причиной повышенного износа могут быть: работа на загрязнённой рабочей жидкости, появление коррозии на штоке и гильзе, наличие царапин и зазубрин на штоке и гильзе.

Правила замены уплотнений:

1. Перед установкой уплотнительных элементов очистить всю систему от грязи.

2. Уплотнения не должны проходить под острыми кромками, выступами штока, резьбой, посадочными канавками и так далее (при монтаже они должны быть закрыты в соответствии с рекомендациями).

3. Уплотнения и детали уплотнительного узла должны быть смазаны.

4. Для монтажа уплотнений нужно использовать специальный инструмент.

5. При отладке гидроцилиндра запрещается проводить работы на гидроцилиндре под давлением; включать гидропривод со слабо закреплёнными или незакреплёнными цилиндрами; подтягивать крепёжные детали во время его работы; устанавливать цилиндр без технического паспорта, подтверждающего его готовность к эксплуатации.

Требования к монтажу и отладке гидропривода.

Монтаж гидропривода следует начинать с проверки наличия всех комплектующих узлов и их исправности. Убедившись в исправности комплектующих узлов, приступают к монтажу гидросистемы – насосных установок, гидромоторо, гидроцилиндров, гидроаппаратуры, контрольно-измерительных приборов, затем монтируют систему управления, охлаждения и так далее. Перед установкой может быть проведён входной контроль гидрооборудования в объёме приёма задаточных испытаний.

Операции по монтажу и пробному пуску:

1. Транспортирование агрегатов и узлов гидропривода к мету монтажа следует осуществлять в специальной таре или упаковке исключающей повреждение или загрязнение этих агрегатов или узлов.

2. Оснащение помещений, рабочих мест и технология монтажа должны исключать попадания в гидросистему стружки и грязи.

3. Технологические заглушки, прокладки и подобные детали, защищающие внутренние полости гидроустройств от загрязнения окончательно удаляются непосредственно перед монтажом.

4. Не допускается монтаж гидроустройств с механическими повреждениями, а также с дефектами присоединительной резьбы.

5. Трубопроводы для монтажа гидропривода должны быть очищены от окалины, ржавчины и грязи.

6. Резьбы трубопроводных соединений перед монтажом должны быть смазаны рабочей жидкостью.

7. Монтаж гибких рукавов должен исключать скручивание рукавов их перегибы радиусом менее допустимого, а также истирание наружного слоя в процессе эксплуатации.

8. Уплотнители перед монтажом следует очистить от загрязнения и смазать рабочей жидкостью или смазочным материалом инертным к материалу уплотнения.

9. Если уплотнители хранились при отрицательных температурах перед монтажом их следует выдержать в течение суток при toC = 20. С или в течении одного часа при toC = 50oC.

10. При монтаже уплотнителей следует использовать монтажные приспособления указанные в эксплуатационной документации.

11. Уплотнители должны быть установлены без перекосов, скручивания и механических повреждений.

12. При монтаже гидропривода следует применять только штатный инструмент. При необходимости следует использовать торировочные ключи.

13. Перед пробным пуском после монтажа необходимо провести следующие работы:

13.1. Проверить по схеме правильность соединения трубопроводов.

13.2. Проверить затяжку соединений трубопроводов, а также затяжку крепления к стыковым поверхностям гидроустройств.

13.3. Проверить крепление насосов, гидродвигателей и другого гидрооборудования.

13.4. Полностью ослабить регулировочные пружины предохранительных клапанов (за исключением случаев когда предохранительные клапаны отрегулированы и опломбированы или заперты замком на заводе изготовителе).

13.5. Проверить правильность подключения заземления.

13.6. Залить рабочую жидкость в гидробак до требуемого уровня, а также в насосы и гидромоторы (если это предусмотрено эксплуатационной документацией).

13.7. Открыть воздухоспускные устройства, а при их отсутствии ослабить соединение трубопроводов указанных в руководстве по эксплуатации.

13.8. Кратковременным включением проверить правильность направления вращения электродвигателей и насоса.

13.9. Включением насоса заполнить гидросистему рабочей жидкостью.

13.10. При кратковременной работе гидропривода удалить воздух из гидросистемы, после чего закрыть воздухоспускные устройства и долить рабочую жидкость в гидробак до требуемого уровня.

14. После проведения работ в соответствии с указанными пунктами проводят пусконаладочные работы объём и последовательность которых указаны в эксплуатационной документации.

15. Настройку максимального давления гидропривода производят предохранительными клапанами или регуляторами давления насосов. Значение давления настройки должно быть указано в эксплуатационной документации.

16. По окончании отладки гидропривода в наладочном режиме его работу проверяют в рабочем режиме в соответствии с техническим циклом. После чего следует законтрить и опломбировать органы управления.

17. При выполнении пусконаладочных работ следует провести промывку гидросистемы в течении времени указанного в эксплуатационной документации но не менее 8 часов для систем со следящим приводом и не менее 4 часов для остальных систем.

18. Гидропривод принимают в эксплуатацию на основании анализа пробного пуска; обеспечивают безопасность эксплуатации и комплектации гидропривода.

Запуск гидропривода в эксплуатацию.

1. Заполнить бак маслом с соблюдением рекомендаций.

2. Ослабить регулировочный винт предохранительного клапана.

3. Проверить положение рабочих органов и распределителей. Поставить распределители в положение, обеспечивающее поджим рабочих органов к упору. Поскольку при первоначальном запуске возможны любые случайные движения рабочих органов, следует установить упоры, тщательно наблюдать за движением каждого рабочего органа в момент запуска, предварительно установив их в не опасной зоне.

4. Провернуть рукой вал насоса на несколько оборотов.

5. Запустить толчком приводной электродвигатель, проверив правильность направления вращения.

6. Проверить наличие давления при включении насосной установки.

7. Устранить наружные утечки.

8. Начать работу на низком давлении.

9. Выпустить воздух из верхних частей трубопроводов и гидродвигателей.

10. Проверить уровень масла в баке, при необходимости долить масло.

11. Промыть гидросистему.

12. Установить нормальное давление в гидросистеме.

13. Переключая распределители, проверить полный ход всех рабочих органов.

14. Убедиться, что на поверхности масла в баке нет пены. Если пена имеется, проверить уплотнения вала насоса, герметичность всасывающего и сливного трубопроводов, а также глубину погружения концов трубопроводов ниже уровня масла в баке на 4 – 5 их диаметров, увеличить подпор сливной линии, установить в напорной линии обратный клапан, исключающий возможность слива масла из гидросистемы при её остановке, изменить конструкцию бака с целью улучшения деаэрации.

15. Произвести регулировку аппаратов на заданные режимы работы.

16. Подключить схему электроавтоматики.

17. После 1.5 – 2 часов работы в заданных режимах определить установившуюся температуру масла, при перегреве проверить устройства разгрузки и систему охлаждения.

18. Проверить расход масла через дренажную линию.

19. Тщательно устранить наружные утечки.

4. Организация производства и экономика

4.1 Расчёт затрат на проектирование гидропривода

Затраты на проектирование складываются из затрат на выполнение проектных работ и накладных расходов.

1. Расчет затрат на выполнение проектных работ.

Общий фонд зарплаты разработчиков (конструкторов)

Рассчитывается по формуле:

Фобщ=Фосн+Фдоп (1)

где Фосн – основной фонд зарплаты;

Фдоп – дополнительный фонд зарплаты.

Фосн=Зпр+П (2)

где Зпр – прямая зарплата;

П – премия, выплачиваемая за качественные показатели работы

Фдоп=Зд+Рк (3)

где Зд – доплаты за работу в ночное время, в выходные дни, за выполнение гособязанностей, оплата отпусков;

Рк – выплаты по районному коэффициенту (за худшие климатические условия).

Прямая зарплата разработчиков (конструкторов) рассчитывается, исходя из трудоемкости проектных работ и тарифной ставки (оклада) разработчика (конструктора).

Зпр=Счас ∙ Тр (4)

где Счас – часовая тарифная ставка конструктора, руб.;

Тр – трудоемкость проектных работ, рассчитанная на основании нормативов времени на разработку чертежа (схемы), проведения технических расчетов и составление текстовых документов, час.

Тр =Тр эс + Трр +Тртд +Трпз (5)

где Тр эс – трудоемкость составления электрических, гидравлических или пневматических схем, час;

Трр – трудоемкость проведения и оформления расчетов, час;

Тртд – трудоемкость составления текстовых конструкторских документов, час;

Тр пз – трудоемкость составления пояснительной записки, час.

Расчёт:

Оклад конструктора третьей категории в настоящий момент составляет 3000 рублей. В месяце 22 рабочих дня, продолжительность смены 8 часов. Стоимость одного часа работы проектировщика составляет:

Счас = 3000 / 8 ∙ 22 = 17,04 (руб.)

В проекте разработано 7 чертежей:

Один лист формата А1 «Принципиальная гидравлическая схема» с количеством элементов – 27, Нвр = 36.8 час ∙ 1.6 (таблица18), К1=1.6 (таблица 1).

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Сборочный чертёж гидроцилиндра»:

общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

общий вид поршня – формат А4 (14 размеров) Нвр=1 час (таблица 13)

общий вид вала – формат А4 (14 размеров) Нвр=1 час (таблица 13)

общий вид гильзы – формат А4 (8 размеров) Нвр= 0.65 часа (таблица 13)

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Общий вид гидрораспределителя» с количеством деталей входящих в сборочный чертеж -6, Нвр = 15.6 часа (таблица 12).

общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

общий вид штока – формат А4 (16 размеров) Нвр=1 час (таблица 13)

общий вид поршня – формат А4 (5 размеров) Нвр=0.49 часа (таблица 13)

общий вид гильзы – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

Один лист формата А2 «Общий вид предохранительного клапана», формат А2 с количеством элементов – 6, Нвр = 15.6 часа (таблица 12)

Один лист формата А2 «Сборочный чертеж предохранительного клапана»:

– общий вид золотника – формат А4 (10 размеров) Нвр=0.85 часа (таблица 13)

общий вид пружины – формат А4 (3 размеров) Нвр=0.49 час (таблица 13)

общий вид колпачка – формат А4 (5 размеров) Нвр=0.49 часа (таблица 13)

общий вид регулировочного винта – формат А4 (6 размеров) Нвр=0.55 часа (таблица 13)

Определяем трудоемкость разработки конструкторской документации (составление чертежей и гидравлических схем)

Нвр взяты из таблицы 12,13 и 18.

Коэффициенты 1,6 и 0,8 взяты из примечания к таблице 18 и таблице 1

Тр гс = 27.4 ∙ 1.6 + 18 + 0.65 + 1+ 1 + 0.65 + 18 + 15.6 + 0.65 +1 + 0.49 + + 0.65 + 15.6 + 0.85 + 0.49 + 0.49 + 0.55 = 119.51 (часа)

Определяем трудоемкость подготовки, проведения и оформления расчетов.

Расчеты занимают в пояснительной записке 20 страниц. Нормы времени взяты из таблицы 22.

Для 25 показателей технического уровня:

Трр = (4.4 + 3.72) ∙ 20 стр. = 162.4 (часа)

Определяем трудоемкость составления текстовых конструкторских документов.

Ведомость спецификации состоит из 53-ёх строк. Нормы времени взяты из таблицы 20.

Тр тд = 0,12 ∙ 53 = 6,36 (часа)

Определяем трудоемкость составления пояснительной записки.

Нормы времени взяты из таблицы 20 (за исключением оформленных расчетов)

Тр пз = 1,3 ∙ 45 листов = 58,5 (часа)

Общая трудоемкость проектных работ:

Тр = 119,51 + 162,4 + 6,36 +58,5 = 346,8 (часа)

Определяем общий фонд зарплаты разработчика.

прямая зарплата

Зпр = Счас ∙ Тр = 17,04 ∙ 346,8 = 5908,9 (руб.)

премия за своевременное выполнение работы и качественные показатели

П=40% Зпр = 0,4 ∙ 5908,9 = 2363,58 (руб.)

дополнительная зарплата

Зд = 10% (Зпр+П) = 0,1 (5908,9+2363,58) = 827,2 (руб.)

Фосн = Зпр + П = 8272,48 (руб.)

выплаты по районному коэффициенту

Рк = 15%(Зпр+П+Зд) = 0,15 (5908,9+2363,58+827,2) =1364,95 (руб.)

общий фонд зарплаты проектировщика

Фобщ = 8272,48 + 827,2 + 1364,95 = 10464,63 (руб.)

Нсоц – единый социальный налог

Н соц = 35,6% Фобщ

Н соц = 0,26 ∙ 10464,63 = 3725,4 (руб.)

Общий фонд зарплаты проектировщика с единым социальным налогом:

Фобщ + Н соц = 10464,63 + 3725,4 = 14190,03 (руб.)

Расчет накладных расходов.

Накладные расходы включают не учтённые расходы (на электроэнергию, амортизацию оборудования и помещения, зарплату консультантов и т.д.). Накладные расходы принимаются, укрупнено в размере (100–200)% от основного фонда зарплаты.

НР = 110% (Зпр + П) = 1,1 (5908,9 + 2363,58) = 9099,72 (руб.)

Смета затрат на проектирование.

Суммарные затраты на все виды работ приведены в таблице.

Смета затрат на все виды работ

Статьи затрат |

Сумма, руб. |

|

|

1 |

Общий фонд зарплаты проектировщика с единымсоциальным налогом |

10464,63 |

|

2 |

Накладные расходы |

9099,72 |

|

3 |

Всего расходов |

19564,35 |

5. Мероприятия по технике безопасности и охране труда

5.1 Требования безопасности перед началом работы

1.1 Осмотри своё рабочее место, убери всё из под ног, освободи проходы и не загромождай их. Если пол на рабочем месте скользкий, потребовать, чтобы произвели уборку или сделать это самому.

1.2 При работе у верстака положи под ноги деревянную подставку такой высоты, чтобы встав на неё и опустив правую руку в согнутом состоянии, локоть касался губок тисков.

1.3 Привести в порядок рабочую одежду и обувь, застегнуть или привязать обшлага рукавов, убрать волосы под головной убор. Одежда должна соответствовать росту и размеру, удовлетворять требованиям ГОСТа 27575 – 87.

1.4 Проверь состояние и исправность инструмента, оснастки, приспособлений. Всё ненужное и неисправное убери с рабочего места или сдай в кладовую и получи исправный инструмент и приспособления.

1.5 При работах с использованием вредных материалов и в неблагоприятных условиях труда (шум, пыль, загазованность и т.д.) необходимо применять средства индивидуальной защиты (СИЗ – очки, респираторы и т.д.)

1.6 для защиты кожи рук от вредного воздействия применяемых материалов использовать кремы, мази, пасты и другие средства, указанные в техпроцессах.

1.7 работать только в чистой и исправной спецодежде и спецобуви. По мере загрязнения сдавать спецодежду в цеховые кладовые (или другому лицу назначенному приказом по цеху) для отправки в КБО завода для химчистки и стирки. Спецодежда является собственностью предприятия, поэтому вынос её за пределы завода запрещается.

5.2 Требования безопасности во время работы

2.1 Выполнять только работу, полученную мастером или бригадиром.

2.2 Не приступать к ремонту агрегата, пока он не будет обесточен электромонтёром и отключён от других видов энергии (пара, сжатого воздуха и др.). на кнопке «Пуск» должен быть вывешен плакат «Не включать – идёт ремонт!».

2.3 Ремонт оборудования на высоте производить с разрешения администрации цеха (руководителя работ) и с соблюдением мер безопасности, разработанных ими. До начала работ на высоте потребовать от мастера оформления наряда-допуска (Ф4) для выполнения работ с повышенной опасностью.

2.4 Освещенность рабочего места при искусственном освещении общая и местная (комбинированная) должна быть 2000 лк (ГОСТ 12.3.025 – 80).

2.5 работай только исправным инструментом. При ремонте оборудования на рабочем месте храни и переноси инструмент в специальном ящике.

2

лист

.6 Ручки напильников и шаберов должны иметь металлическое кольцо, предохраняющее их от раскалывания.2.7 Молоток и кувалда должны иметь двоякоконусное отверстие и быть насажены на рукоятку овального сечения, расклиненную металлическим завершённым клином и выполняемую из твёрдых и вязких пород дерева (кизил, рябина, вяз и т.д.). боёк молотка или кувалды должен иметь ровную слегка выпуклую поверхность.

2.8 Зубило, крейцмессель должны быть длинной не менее 150 мм, кернер – не менее 100 мм и не должны иметь наклёпа на бойках.

2.9 Гаечные ключи должны быть исправны и соответствовать размеру гаек. Нельзя наращивать ключ другим ключом, трубой и прочими предметами.

2.10 Струбцины должны иметь исправные резьбы винтов.

2.11 Тиски должны быть прочно укреплены на верстаке и содержаться в исправности, а накладные губки должны быть рифленые, калёные, привёрнутые к неподвижной и подвижной частям тисков.

2.12 Нельзя пользоваться ударными инструментами (зубила, бородки, кернеры, молотки) при наличии трещин, зазубрин, сколов на рабочих гранях и наклёпов.

2.13 Не работать на сверлильном станке в рукавицах, перчатках, а также с забинтованными пальцами или руками. При сверлении деталей пользуйтесь специальными приспособлениями для закрепления деталей на столе станка. При выходе сверла из отверстия уменьшай подачу, чтобы избежать заедания и поломки сверла. При заедании режущего инструмента или при проворачивании детали немедленно останови станок. Не пытайся задержать вращение детали рукой, опасайся поломки режущего инструмента, вылета обрабатываемых деталей.

2.14 Работать на заточном станке только при наличии защитного экрана, а при его отсутствии надевать защитные очки. Перед началом работы обрати внимание на зазор между кругом и подручником – он должен быть не более 3 мм. Подручник должен быть прочно закреплён, а наждачный круг отбалансирован и надёжно закреплён.

2.16 Не переноси и не поднимай тяжести, если их вес превышает 50 кг для мужчин и 20 кг для женщин.

При разборке и сборке оборудования, имеющего тяжёлые узлы и детали, пользуйся подъёмными приспособлениями соответствующей грузоподъёмности. При подъёме и перемещении узлов и деталей производи обвязку их тросом только в том случае, если ты этому обучен и имеешь удостоверение на право производства стропальных работ. Не применяй неисправных и не имеющих бирок стропов.

2.17 При бригадной работе груз поднимай и опускай только по команде старшего. Не поднимай груз на плечи. При переноске швеллеров и других подобных деталей и материалов пользуйся зацепными приспособлениями, исключающими необходимость переноса груза на плечах. При опускании груза следи за положением пальцев рук и ног, чтобы их не прижало. Опускание груза производи по команде.

2.18 при работе на высоте пользуйся исправными лестницами, подмостями и лесами. Подмости и леса должны иметь плотный, закреплённый настил, бортовую доску у настила и прочные ограждения, высотой не менее 1 м. Нельзя перегружать леса и подмости лишним грузом. Лестницы должны быть прочными с врезными ступеньками, иметь внизу шипы или резиновые опоры, предотвращающие скольжение. Не допускается работать со станков, ящиков и других случайных подставок.

2.19 Перед началом работы на лесах, подмостях получи от мастера инструмент и наряд-допуск. Не поднимайся на леса и подмости, пока их не примет в эксплуатацию комиссия с участием инженера по технике безопасности.

2.20 Работая на высоте, не бросай и не оставляй не закрепленных деталей и инструмента. Поднимай и опускай инструменты, детали только с помощью прочной верёвки.

2.21 При ремонте оборудования вблизи не огражденных движущихся механизмов, около открытых люков и проёмов прими меры к их ограждению, прекращению работ оборудования на время ремонта.

2.22 При сборке узлов и при ручном проворачивании шкивов, валов, шестерён будь особенно внимательным, чтобы не травмироваться. После сборки и ремонта агрегата, перед его пуском на холостом ходу, установи на место все ограждения и защитные приспособления, прочно их закрепи. Проверь исправность заземления. Если пробный перепуск агрегата необходимо произвести при снятых ограждениях, то предупреди рядом работающих, выставь предупредительные плакаты, сигналы и убедись, что никому не угрожает опасность.

Следи, чтобы пальцы рук или одежда не попали в зубчатые, ременные передачи, не прикасайся к вращающимся шпинделям, валам, пруткам металла.

2.23 При снятии и надевании приводных ремней, цепей, следи, чтобы пальцы рук не попали между ремнём и шкивом, или между цепью и звёздочкой.

2.24 Ремонт котлов, резервуаров, работающих под давлением, производи только после снятия давления внутри этого оборудования.

2.25 При работе с паяльной лампой помни:

а. Нельзя пользоваться лампой без предохранительного клапана и имеющей утечку горючего.

б. Нельзя зажигать паяльную лампу, облитую горючим материалом.

в. Паяльную лампу можно заправлять только тем горючим материалом, который указан в паспорте лампы.

г. Нельзя добавлять горючее в лампу, если она не потушена и не остыла, оставлять работающую лампу без надзора.

д. Не применяй для заправки этилированный бензин – он ядовит! При работе внутри замкнутых и тесных помещений, где может скапливаться газ или подниматься высокая температура, требуй установку переносного вентилятора. Не входи и не начинай работу в этих помещениях без разрешения мастера.

2.26 Работу в колодцах производи только после их проветривания. Перед спуском в колодец убедись, что он не заполнен газами. Отсутствие газов в колодце проверяй с помощью специальной лампы (ЛБВК) или газоанализатора. Нельзя для этой цели использовать открытый огонь. Перед спуском в колодец привяжи к поясу верёвку достаточной прочности, второй конец которой должен находиться в руках другого рабочего, стоящего на верху для страховки и оказания необходимой помощи. Работать в колодцах разрешается в количестве не менее 3-х человек.

2.27 При опресовке узлов, их испытаниях на прессах (пневматических, гидравлических, механических) съём и укладку изделий производи при полной неподвижности штока (ползуна), находящегося в крайней мёртвой точке, не поправляй деталь при работе штока, не производи наладку и не устраняй неисправность пока не будет отключён пресс.

2.28 При работе на прессах устанавливай запрессовываемую деталь строго вертикально, без перекосов, так как она может отлететь в сторону.

2.29 При демонтажных и монтажных работах необходимо обеспечить сохранность линий и контуров заземления. Поднимать демонтируемое оборудование или его сборочные единицы можно только после того, как сняты все крепёжные детали и отсоединены трубопроводы, а само оборудование приподнято над фундаментом при помощи домкратов или клиньев. Нельзя приступать к снятию оборудования, если оно чем либо удерживается, отрывать оборудование от фундамента при помощи крана или такелажных средств, во избежании аварии.

Работы по монтажу и демонтажу оборудования производить только под руководством мастера (механика).

2.30 Верстак должен быть ограждён сеткой. Зажим детали в тисках производить плавно, без рывков. Не применяй чрезмерных усилий для зажима детали, не применяй для этой цели молотки или другой инструмент.

2.31 Верстаки должны быть оборудованы местным освещением напряжением не более 42 В.

2.32 В необходимых случаях пользуйся для освещения переносной лампой с защитной сеткой, исправным шнуром в резиновой трубке, при напряжении не свыше 42 В.

2.33 Не сдувай металлическую стружку и пыль сжатым воздухом и не обдувай им рабочую одежду. Стружку и пыль сметай щёткой.

2.34 Укладывай детали устойчиво на прокладки с учётом формы детали. Не допускай укладку деталей на круглые прокладки.

2.35 При работе с ударным инструментом (молотки, кувалды, зубила, кернеры, крейцмессели, выколотки, просечки, бородки и т.д.), на сверлильном станке необходимо пользоваться защитными очками (ГОСТ 12.4.013 – 85). Для обеспечения безопасности окружающих лиц устанавливать защитные экраны

2.36 Не обрабатывай и не подгоняй детали, находящиеся на весу, а также не оставляй их в подвешенном состоянии продолжительное время.

2.37 При работе вдвоём согласовывай свой действия с действиями напарника.

2.38 Работая вблизи электросварщика требуй ограждения места сварки переносными щитами, ширмами или надень защитные очки.

2.39 При использовании горючесмазочных материалов для мойки деталей или узлов во время ремонта оборудования будь осторожен с огнём, не зажигай его и не кури вблизи ёмкостей с горючесмазочными веществами, не оставляй их открытыми без надзора.

В огнеопасных помещениях работать только инструментом, не дающим искрообразования.

2.40 При возникновении в ходе работ непредвиденных ситуаций: обнаружение газа и других вредных веществ, создающих опасность для работающих, работы должны быть остановлены до получения указаний по устранению опасности.

2.41 При обнаружении грозящей опасности немедленно принять меры по её устранению и доложить непосредственному начальнику.

5.3 Требования безопасности в аварийных ситуациях

3.1 При возникновении аварий или ситуаций, которые могут привести к нежелательным последствиям, травмам, необходимо оповестить мастера.

Сохранить обстановку, при которой произошла травма.

3.2 Действия по оказанию медицинской помощи пострадавшим при травмировании, отравлении и внезапном заболевании указаны в разделе 2 настоящей инструкции (пп. 2.24 – 2.26.5).

5.4 Требования безопасности по окончании работы

4.1 Убрать инструмент, приспособления, детали, остатки материалов.

4.2 Отключить и демонтировать временное (переносное) освещение.

4.3 Убрать с рабочего места отходы материалов в специальную тару, привести в порядок своё рабочее место.

4.4 По окончании работы в случае загрязнения тела (а при работе с вредными веществами – обязательно!) необходимо вымыться в душевой и переодеться в домашнюю одежду.

4.5 При сдаче смены сообщить мастеру и сменщику о дефектах приспособлений и инструмента, которые были обнаружены во время работы.

5.5 Организация охраны труда и противопожарные мероприятия

К самостоятельной работе слесарем ремонтником могут быть допущены лица, имеющие профессию слесаря ремонтника, прошедшие медкомиссию и годные по состоянию здоровья к этой работе, прошедшие инструктаж по технике безопасности и аттестованные по охране труда в соответствующих комиссиях с оформлением акта формы ТНУ №16.

Обучение по охране труда включает в себя:

прохождение вводного инструктажа в ОТБ завода;

общего инструктажа в цехе у начальника цеха;

инструктаж на рабочем месте мастером цехом;

прохождение стажировки под руководством опытного рабочего (бригадира, мастера) в течении от трёх до одного месяца;

После окончания стажировки и сдачи экзамена в цеховой комиссии рабочий может быть допущен к самостоятельной работе начальником цеха с отметкой в контрольном листе по техники безопасности.

Через каждые три месяца (а со стажем работы до 1 года – 2 раза в три месяца) с работниками должен проводиться повторно-периодический инструктаж с записью в контрольных листах по техники безопасности.

Работающий имеет право выполнять только работу, входящую в его служебные обязанности или порученную администрацией, при условии, что безопасные способы её выполнения хорошо вам известны. При получении задания от мастера на выполнение незнакомой работы (в разрезе основной профессии) требовать разъяснения и проведения дополнительного инструктажа по безопасности способов её выполнения.

При совмещении профессий нужно пройти обучение и аттестацию в цеховой комиссии на знание по специальности, изучить инструкцию по технике безопасности для совмещаемой профессии и сдать экзамены цеховой комиссии с оформлением акта ТНУ-16.

При выполнении работ, могущих привести к травме глаз, необходимо применение защитных очков.

Проходя мимо или находясь вблизи рабочего места электросварщика, не следует смотреть на вольтовую дугу. Невыполнение этого требования может привести к серьёзному заболеванию и потере зрения.

Хранение огнеопасных и легковоспламеняющихся материалов на рабочих местах не разрешается.

Проходя мимо или находясь вблизи кислородных баллонов, не допускать попадания на них масла и не прикасаться к ним загрязнёнными маслом руками (рукавицами), так как незначительная доля масла (жира) в соединении с кислородом может вызвать взрыв.

Курить вблизи ацетиленового (газосварочного) аппарата или подходить к нему с огнём запрещается, так как это может вызвать взрыв аппарата.

Курить разрешается только в специально для этого отведённых местах и оборудованных согласно правилам пожарной безопасности.

Соблюдать меры безопасности при переходе через железнодорожные пути и движении по территории завода.

Не ходить по железнодорожным путям, пересечение железнодорожных путей разрешается только в местах обозначенного перехода по схеме передвижения работающих по территории завода по утверждённому маршруту, а именно: у главного корпуса; по переезду у котельной завода; по переходу с южной стороны малярного корпуса.

Через подъездные пути завода «Вторчермет» и железнодорожный путь на Екатеринбург переходить разрешается только по переходному мосту.

Движение по проезжей части дороги на территории завода разрешается по левой её стороне навстречу движущемуся транспорту.

В цехе движение разрешается только по обозначенным переходам, смотровые канавы проходить только по переходным мостикам. Не проходить между станками, машинами по сложенному материалу, деталям, заготовкам.

Находясь в цеховом проезде, пропустить движущийся транспорт, отойдя предварительно в сторону на расстояние не менее 0,5 м, убедившись, что сзади нет препятствий для отступления в случае необходимости.

Во время движения обращать внимание и выполнять требования сигналов движущегося транспорта и грузоподъёмных механизмов.

При выходе из кладовок, контор, бытовок, из-за колонн в цех и из здания цеха необходимо убедиться в отсутствии движущегося транспорта.

Не становиться и не переходить под грузом, поднятым краном, так как груз может оборваться, упасть и при падении травмировать.

Если на высоте работают люди, нужно обходить эти места работы на безопасном расстоянии, так как с высоты, может упасть какой либо предмет и нанести травму.

Меры электробезопасности:

Не прикасаться к арматуре общего освещения и оборванным электропроводам, клеммам и другим легкодоступным токоведущим частям. Не открывать дверцы электрораспределительных шкафов (сборок) и не снимать ограждения и защитные кожуха с токоведущих частей оборудования.

Если электрооборудование не исправно вызвать электромонтёра и сообщить мастеру. Самому устранять неисправности не разрешается (кроме случаев, предусмотренных соответствующими инструкциями и действующими положениями).

Все работы в электроустановках могут проводиться только специально обученным оперативным и оперативно-ремонтным персоналом по наряду или устному распоряжению лица, ответственному за электрохозяйство цеха (подразделения).

Всё оборудование, имеющее электропривод, должно иметь исправное видимое заземление. Запрещается работать без заземления или с неисправным (невидимым) заземлением. О неисправности заземления следует доложить мастеру, бригадиру, общественному инспектору по ТБ.

Содержание рабочего места: в оснащение рабочего места входит технологическая и организационная оснастка, содержать которые нужно в чистоте и порядке.

Уборку стружки, обрезков, пыли и грязи с верстака, рабочего стола должен производить только сам работающий в специальную тару с помощью щёток-смёток. Уборка с применением сжатого воздуха запрещается.

Уборка рабочих мест должна производиться в течении рабочего дня и после каждой смены.

Способ укладки материалов, деталей и изделий на рабочем месте должен обеспечивать наибольшую устойчивость их и удобство строповки при использовании грузоподъёмных устройств.

Вся оснастка, инструмент должны быть исправными. Запрещается работать с неисправной оснасткой и неисправным инструментом.

Рабочий должен быть обучен работе на применяемом оборудовании, с применяемой оснасткой, инструментом и проинструктирован мастером, технологом, механиком цеха по безопасным методам работы с ними.

Вывод

В процессе выполнения дипломного проекта я приобрёл навыки ориентировочного энергетического расчёта гидросистемы, определение геометрических размеров, выбора гидравлического оборудования, расчёта энергетических потерь, расчёта гидравлического оборудования, монтажу и наладки гидросистемы, расчёт затрат на проектирование гидропривода, техники безопасности.

Список литературы

Башта Т.М. Гидропривод и гидропневмоавтоматика. – М.: Машиностроение, 1974 г.

Башта Т.М. Объёмные насосы и гидравлические двигатели гидроситстем. – М.: Машиностроение, 1972 г.

Гжиров Р.И. Краткий справочник конструктора. – Ленинград: Машиностроение, 1983 г.

Иоффер и др. Правила технической эксплеотации гидроприводов на предприятиях черной металлургии. – СПб.: Гектор, 1992 г.

Коновалов В.М. и др. Очистка рабочих жидкостей в гидроприводах станков. – М.: Машиностроение, 1976 г.

Никитин О.Ф., Хомен К.М. Объёмные гидравлические и пневматические приводы. – М.: Машиностроение, 1981 г.

Свешников В.К., Усов А.А. Станочные гидроприводы. – М.: Машиностроение, 1988 г.

Федорцов В.А. и др. Гидроприводы и гидропневмоавтоматика станков. – Киев, 1987 г.

Типовые нормы времени на разработку конструкторской документации. – М.: Экономика, 1991 г.

кг/м3

кг/м3