Проект участка термической обработки дисковых фрез

Министерство образования и науки Украины

Национальный политехнический университет

"Харьковский политехнический институт"

Кафедра "Металловедение и термическая обработка металлов"

Расчетно-пояснительная записка

К дипломному проекту

на тему: "Проект участка термической обработки дисковых фрез"

Выполнил:

студент группы МТ35а

Надточий Т.С.

Руководитель проекта:

доц. Протасенко Т.А.

Харьков 2010 г.

Министерство образования и науки Украины

Национальный политехнический университет

"Харьковский политехнический институт"

Кафедра "Металловедение и термическая обработка металлов"

Задание

На дипломный проект

на тему: "Проект участка термической обработки дисковых фрез"

ст. группы МТ-35а

Надточия Тимофея Сергеевича

Руководитель проекта:

доц. Протасенко Т.А.

Характеристика детали:

Наименование детали: дисковая фреза

Марка стали: Р6М5

Размер: Ø= 150 мм

Масса: 2 кг

Таблица 1

|

Обозначение |

Наименование документа |

Формат |

Кол |

Прим. |

|

Документация общая |

||||

|

Задание |

А4 |

1 |

||

|

Пояснительная записка |

А4 |

49 |

||

|

Конструкторская документация |

||||

|

СВС 3,5.8.3,5/13 |

Сборочный чертеж |

А1 |

1 |

|

|

СВС 3,5.8.3,5/13 |

Спецификация |

А4 |

1 |

|

|

Документация проекта |

||||

|

План участка |

Сборочный чертеж |

А1 |

1 |

|

|

План участка |

Спецификация |

А4 |

1 |

|

|

Плакаты |

||||

|

Карта тех. процесса |

Таблица |

|||

|

Схема маршрутных технологий |

Таблица |

Р еферат

еферат

Расчетно-пояснительная записка содержит: 55 страниц, 8 рисунков, 8 таблиц, 7 источников информации.

Ключевые слова: дисковая фреза, быстрорежущая сталь, закалка, легирующие элементы, шахтная печь, соляная печь-ванна.

Целью проекта является проектирование участка термической обработки дисковых фрез из стали Р6М5. Произведен анализ нагружения детали, структура детали, выбрана марки стали и разработан технологический процесс термообработки. Проведен расчет температурно-временных параметров процесса, а также основного, вспомогательного и дополнительного оборудования, производственной программы, предложены средства механизации и автоматизации процесса. Рассчитаны площади, и спроектирована планировка участка и печей СВС-3,5.8.3,5/13 и СШО-4.4/7.

В работе содержится графическая часть, включающая планировку участка, термического оборудования, схема технологической карты и маршрутная технология.

С одержание

одержание

Введение

1. Проектирование технологии термической обработки

1.1 Анализ нагружения деталей и требования к ним

1.2 Структура деталей

1.3 Выбор марки стали и ее описание

1.4 Разработка технологического процесса

1.4.1 Маршрутная технология изготовления деталей

1.4.2 Выбор и обоснование технологического процесса

1.4.3 Описание операций технологического процесса

1.4.4 Расчет и описание температурно-временных параметров технологических процессов

1.4.5 Разработка и описание технологической карты термической обработки деталей

1.4.6 Контроль производства

2. Выбор и расчет оборудования

2.1 Выбор и обоснование основного оборудования

2.2 Описание основного оборудования

2.3 Выбор и описание, вспомогательного и дополнительного оборудования

2.4 Расчет необходимого количества оборудования

2.5 Механизация и автоматизация производства

3. Строительная часть

3.1 Разработка плана расположения оборудования на проектируемом участке

3.2 Расчет площадей и описание основных элементов здания

Заключение

Список источников информации

Введение

В последнее время наблюдается существенное изменение в развитии и применении инструментальной стали. Не только для инструментов, но и во многих других областях техники. Применение инструментальных сталей в качестве конструкционных и для других условий эксплуатации требует знания таких свойств сталей, которые раньше мало изучали, в первую очередь вязкость, сопротивление знакопеременным нагрузкам и контактной выносливости в разных структурных состояниях.

В настоящее время для повышения механических свойств инструментальных сталей начинают использовать некоторые новые способы обработки.

В современном машиностроении для повышения долговечности ответственных деталей широко используют процессы термической обработки, из которых наибольшее распространение получили закалка и отпуск. В результате применения этих методов термической обработки повышается износостойкость детали, возрастает усталостная прочность и т.д.

Перспективным направлением совершенствования технологии термической обработки является интенсификация процессов нагрева, установка агрегатов для термической обработки, применение автоматических линий с включением в них процессов термической обработки.

1. Проектирование технологии термической обработки

1.1 Анализ нагружения деталей и требования к ним

Фрезерование является одним из высокопроизводительных и широко распространенных методов обработки заготовок резанием. Работа производится многозубыми режущими инструментами – фрезами.

Фреза отрезная используется в качестве режущего инструмента для механической обработки металла резанием, при которой режущий инструмент – фреза имеет вращательное (главное) движение, а обрабатываемая заготовка – поступательное движение (движение подачи), оно может быть направлено как по направлению вращения фрезы, так и против.

Рисунок 1.1 – Дисковая фреза.

Особенностью фрезерования является прерывистость процесса резания. Это обусловлено тем, что при вращении фрезы каждый зуб врезается в заготовку с ударом, а затем работает только на некоторой части оборота и выходит из зоны резания. При дальнейшем движении зуб не касается заготовки, что способствует его охлаждению и обусловливает более благоприятные условия для работы.

Врезание зубьев фрезы в заготовку с ударами приводит к возникновению вибрации, что отрицательно сказывается на точности и шероховатости обработки[1].

Рабочая кромка инструмента испытывает тепловые воздействия за счет тепла, выделяющегося при резании и трении. Температура достигает 400-600ºС и может повышаться при дальнейшем повышении скорости резания. Тепловой фактор влияет на свойства и поведение инструментальных сталей. Каждый режущий зуб фрезы имеет такие же элементы и как и любой резец или другой режущий инструмент, врезаясь в металл, снимает стружку.

Поэтому наиболее важные требования к дисковой фрезе следующие:

- высокая твердость 63-65 HRC;

- высокая прочность и сопротивление пластической деформации;

- теплостойкость, при температуре резанья 615-620 °С;

- формо- и размероустойчивость.

1.2 Структура детали

Отрезная фреза выполнена из быстрорежущей стали. К быстрорежущим сталям относят высоколегированные стали, предназначенные для изготовления инструментов высокой производительности.

Основное свойство этих сталей – высокая теплостойкость. Она обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, хромом, ванадием.

На завод сталь поступает в виде заготовок (поковок) и имеет структуру сорбитообразного перлита и карбидов.

При нагреве под закалку образуется аустенит, который интенсивно легируется и имеет сравнительно низкое содержание углерода из-за уменьшения растворимости под действием легирующих элементов.

После закалки инструмента получают структуру мелкоигольчатого мартенсита, карбидов и остаточного аустенита.

После отпуска структура будет иметь значительно меньшее количество остаточного аустенита, образуются больше специальных карбидов и происходит некоторое изменение в кристаллической решетки мартенсита (в основном под действием С, W, Mo, V, Cr).

1.3 Выбор марки стали и ее описание

Долговечность и надежность инструмента зависит от материала и его конструкционной прочности. Повышение эксплуатационных качеств инструмента достигается правильным выбором марки стали.

Материал для инструмента выбирается с обязательным учетом:

Условий эксплуатации, а именно:

характера приложения нагрузки (статическая, динамическая, знакопостоянная, знакопеременная, контактная и т. д.) и ее максимальной величины;

характера напряжений;

температурных условий работы;

наличия агрессивной среды;

типа трения.

Механических свойств и в первую очередь сочетания высоких пределов усталости и циклической вязкости, обеспечивающих надежную и длительную работу данного изделия.

Технологических и структурных особенностей:

закаливаемости и прокаливаемости в рабочих сечениях;

устойчивость аустенита в процессах теплового воздействия и характера превращений;

склонность к обезуглероживанию, окислению и росту зерна при длительном нагреве;

обрабатываемости на различных стадиях формообразования.

Особенностей конструкции обеспечивающих коробление и противодействие к образованию трещин.

Экономические соображения:

стоимости;

минимального содержания легирующих элементов;

необходимости селектирования отдельных элементов;

условий поставки в соответствии с ГОСТами или отраслевыми нормативами.

Для изготовления дисковых фрез используются инструментальные, легированные, теплостойкие быстрорежущие стали: Р6М5, Р12, Р18, Р8М3, Р12Ф3 и др.). Для сравнения возьмем три марки стали: Р12, Р18 и Р6М5. Химический состав сталей указан в таблице 1.1:

Таблица 1.1 – Химический состав сталей, %.

|

Марка стали |

C |

Cr |

W |

V |

Mo |

Mn |

Si |

Ni |

S |

P |

Co |

|

не более |

|||||||||||

|

Р6М5 |

0,8-0,88 |

3,8-4,4 |

5,5-6,5 |

1,7-2,1 |

5-5,5 |

0,4 |

0,5 |

0,4 |

0,03 |

0,03 |

- |

|

Р18 |

0,7-0,8 |

3,8-4,4 |

17-18,5 |

1-1,4 |

1 |

0,5 |

0,5 |

0,4 |

0,03 |

0,03 |

0,5 |

|

Р12 |

0,8-0,9 |

2,8-3,6 |

12-13 |

1,5-1,9 |

1 |

0,5 |

0,5 |

0,5 |

0,03 |

0,03 |

0,5 |

В таблице 1.2 приведены механические свойства сталей, в таблице 1.3 - значения теплостойкости:

Таблица 1.2 – Механические свойства сталей.

|

Марка стали |

Режим термической обработки |

Предел прочности σ>изг>, МПа |

HRC |

|

|

t>зак>, ºC |

t>отп>, ºC |

|||

|

Р6М5 |

1220 |

560 |

3300-3400 |

63-65 |

|

Р12 |

1250 |

560 |

3000-3200 |

64 |

|

Р18 |

1280 |

550 |

2900-3100 |

64 |

Примечание. Закалка на зерно балла 10; трехкратный отпуск при 560 оС.

Таблица 1.3 – Теплостойкость сталей

|

Марка стали |

Температура, 0С |

σ>изг>, МПа |

Время, ч |

HRC |

|

Р6М5 |

6200С |

3300-3400 |

4 |

63 |

|

Р12 |

580 |

3000-3200 |

4 |

63-64 |

|

Р18 |

620 |

2900-3100 |

4 |

63-64 |

Быстрорежущие стали, в отличие от легированных и углеродистых сталей, имеют высокую теплостойкость, сохраняя мартенситную структуру и твердость более 60 HRC при нагреве до 600-650°С, более высокую прочность и повышенное сопротивление пластической деформации.

Проанализируем химические составы сталей Р6М5, Р18 и Р12.

Основными легирующими элементами быстрорежущих сталей, обеспечивающих высокую красностойкость, являются вольфрам, молибден, ванадий и кобальт. Кроме них все стали легируют хромом. Важным компонентом является углерод.

Содержание углерода в стали должно быть достаточным, чтобы обеспечить образование карбидов легирующих элементов. Так при содержании углерода меньше 0,7 % не получается высокой твердости в закаленном и в отпущенном состоянии. Влияние повышенного содержания углерода в сталях с молибденом более благоприятно, чем в вольфрамовых.

Карбидообразующие элементы образуют в стали специальные карбиды: Me>6>С на основе вольфрама и молибдена, MeС на основе ванадия и Me>23>С>6> на основе хрома. Часть атомов Me составляет железо и другие элементы.

Вольфрам и молибден являются основными легирующими элементами, обеспечивающими красностойкость. Они образуют в стали карбид Me>6>С, который при аустенитизации часто переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом (молибденом) мартенсита. Вольфрам и молибден затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Me>6>С приводит к повышению износостойкости стали. Молибден по влиянию на теплостойкость замещает вольфрам по соотношению Mo : W = 1 : 1,5.

Ванадий образует в стали наиболее твердый карбид VC (MeС). Максимальный эффект от введения в сталь ванадия достигается при условии, что содержание углерода в стали будет достаточным для образования большого количества карбидов и для насыщения твердого раствора. Карбид MeС, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска благодаря эффекту дисперсионного твердения. Нерастворенная часть карбида MeС увеличивает износостойкость стали.

Хром во всех быстрорежущих сталях содержится в количестве около 4%. Он является основой карбида Me>23>С>6>. При нагреве под закалку этот карбид полностью растворяется в аустените при температурах, значительно более низких, чем температуры растворения карбидов Me>6>С и MeС. Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Кобальт применяют для дополнительного легирования быстрорежущей стали с целью повышения ее красностойкости. Кобальт в основном находится в твердом растворе и частично входит в состав карбида Me>6>С. К недостаткам влияния кобальта следует отнести ухудшение прочности и вязкости стали, увеличение обезуглероживания.

Марганец в небольших количествах может переводить серу в более благоприятное соединение.

Сера является вредной примесью, способствующая красноломкости. В ледебуритных сталях отрицательная роль образующихся сульфидов меньше из-за присутствия в структуре значительно большего числа избыточных карбидов, которые могут также ухудшать эти свойства. Кроме того, сульфиды при низких температурах начала затвердевания этих сталей часто служат центрами кристаллизации и присутствуют внутри крупных эвтектических карбидов. Их количество уменьшается на границе зерен. Для уменьшения количества серы (до 0,015 %) используют электрошлаковый переплав.

Фосфор также является вредной примесью. При содержании фосфора более чем 0,02-0,03 % заметно снижается вязкость и прочность, усиливаются искажения в решетке мартенсита.

Ранее наиболее широко применялась сталь P18. Она содержит больше вольфрама, чем другие стали, и поэтому имеет повышенное количество карбидов (22-25 % после отпуска). Основной карбид М>6>С; доля карбида МС не более 2-3 % от общего количества карбидной фазы. Преимущества стали Р18: 1) малая чувствительность к перегреву (из-за влияния повышенного количества карбидов), и, в связи с этим, хорошая стабильность свойств сталей разных плавок; 2) хорошая шлифуемость; содержание ванадия в сталях с 18 % W меньше, чем в других сталях.

Сталь имеет немного лучшие режущие свойства при обработке сталей с избыточными карбидами (в частности, шарикоподшипниковых) и в инструментах относительно простой формы; это связано с более высоким сопротивлением пластической деформации из-за большего количества карбидов.

Резкое сокращение производства стали Р18 объясняется как дефицитностью вольфрама и созданием теперь сталей с более высокими свойствами, так и тем, что сталь Р18 имеет следующие недостатки: а) более крупные размеры избыточных карбидов: до 30 мкм, что снижает стойкость инструментов с тонкой рабочей кромкой и небольшого сечения; б) недостаточно высокие прочность и вязкость, сильно зависящие от профиля проката; они удовлетворительные лишь в небольшом сечении; прочность составляет 3000-3300 и 2000-2300 MПa в прутках диаметром 30 и 60-80 мм соответственно; в) пониженная горячая пластичность, особенно в крупном профиле. Это затрудняет также изготовление инструментов горячей пластической деформацией.

Сталь Р12, разработанная позже, заменяет сталь Р18. Основной карбид М>6>С; количество карбида МС несколько больше (8 %), чем у стали Р18.

В твердом растворе стали Р12 больше ванадия, что позволяет устанавливать его содержание в стали более высоким; 1,5-1,9 % без заметного ухудшения шлифуемости. В этом случае теплостойкость стали Р12 немного выше, чем стали Р18.

При почти одинаковой карбидной неоднородности (в прокате равного профиля) размеры карбидных частиц и количество карбидов в стали Р12 меньше, чем у стали Р18.

Вследствие этого, а также и более низкого содержания хрома, горячая пластичность стали Р12 на 10-15 % выше, чем у стали Р18. По этой же причине прочность и вязкость стали Р12 в одинаковом профиле на 5-8 % выше, чем стали Р18.

Режущие свойства сталей Р18 и Р12 близки; они несколько выше у стали Р12 в инструментах с тонкой рабочей кромкой и немного ниже, чем у стали Р18 в инструментах простой формы, обрабатывающих более твердые материалы.

Сталь Р6М5 широко применяется для тех же назначений, как и сталь Р12. Теплостойкость этой стали лишь немного ниже, чем сталей Р12 и Р18.

Размеры карбидных частиц меньше, чем в стали Р18. Поэтому прочность стали Р6М5 после одинаковой деформации на 10-15 % больше, а вязкость на 50-60 % выше, чем у стали Р18. Это преимущественно наблюдается и в крупных сечениях.

С повышением температуры до 500-600 °С прочность стали Р6М5 снижается сильнее, а вязкость возрастает больше, чем у сталей Р18 и Р12. Пластичность стали Р6М5 при температурах деформирования выше, чем у стали Р18. Твердость после отжига ниже, что обеспечивает несколько лучшую обрабатываемость резанием. Ее шлифуемость хорошая и не ниже, чем у стали Р18.

У стали Р6М5 с 5 % Мо сохраняются (но в меньшей степени) недостатки, вносимые молибденом. Она чувствительна к обезуглероживанию и к разнозернистости. Для повышения стабильности свойств необходимо устанавливать содержание углерода в более узких пределах.

При увеличении содержания кремния до 0,8-0,9 % немного улучшаются вязкость и твердость стали[3,8].

Таким образом, проанализировав стали Р18, Р12 и Р6М5, можно сделать вывод, что для дисковой фрезы наиболее целесообразно выбрать сталь Р6М5, учитывая выше перечисленные характеристики, и ее меньшую стоимость.

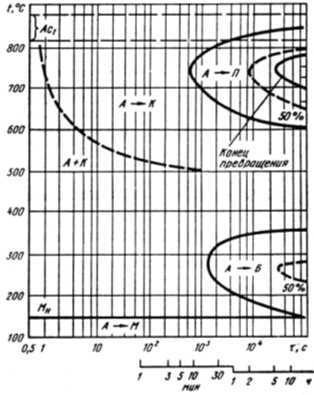

Рисунок 1.2 – Диаграмма изотермического распада переохлажденного аустенита стали Р6М5.

Рассчитываем критическую скорость охлаждения по формуле:

,

,

где, Т>з> – температура закалки; Т>з> = 1220 оС;

Т>min> – температура минимальной устойчивости аустенита; Т>min >= 740 оС;

τ>кр> – критическое время; τ>кр> = 600 с.

0,53

оС/c.

0,53

оС/c.

1.4 Разработка технологического процесса

1.4.1 Маршрутная технология изготовления дисковых фрез

Маршрутная технология – это последовательность технологических операций от начальной до установки детали в узел или механизм.

Маршрутная технология изготовления дисковых фрез из стали Р6М5 приведена на рис. 1.3:

|

Контролируемый парамер |

||||

|

Входной контроль |

М>1> |

Химический анализ Твердость в состоянии поставки |

||

|

Заготовительное отделение |

М>2> |

Порезка на заготовки Контроль по размерам |

||

|

Механический цех |

М>3> |

Горячая штамповка Механическай обработка |

||

|

Обезжиривание |

С>4> |

|||

|

Сушка |

С>5> |

Время сушки Температура сушки 150-300 ºС |

||

|

Закалка |

Т>6> |

Температура аустенизации Выдержка Состав соли Скорость охлаждения |

||

|

Мойка |

Т>7> |

Время Температура 80-100 ºС Состав моечной среды |

||

|

Трехкратный отпуск |

Т>8> |

Температура Время |

||

|

ОТК |

Т>9> |

Твердость Отсутствие трещин и волосовин Стабильность размеров |

Рисунок 1.3 – Маршрутная технология изготовления дисковых фрез

1. Входной контроль представляет собой контроль поступающего в цех материала по следующим параметрам: химический состав, твердость, степень чистоты металла.

Химический состав контролируется в соответствии с ГОСТ 19265-73. Дилатометрическим методом определяется температура полной аустенизации Ас>3>.

2. После входного контроля металл поступает в кузнечный цех, где он подвергается горячей пластической деформации – штамповке.

3. После штамповки заготовка поступает в механической отделение, где производится зачистка заусенцев и шлифование боковых поверхностей. Так же в механическом отделении производится контроль геометрии форм и размеров, выявление поверхностных дефектов.

4. Сушка деталей проводится при температуре 150-200 ºС для предотвращения попадания влаги в соляную печь вместе с деталью. Время сушки одной партии деталей составляет 20-30 минут.

5. Закалка производится с учетом температуры аустенитного превращения. Время выдержки влияет на полноту превращения стали. Скорость охлаждения должна быть такой, чтобы после закалки получить требуемую структуру и по возможности исключить коробление.

6. Тройной отпуск необходим для полного превращения аустенита в мартенсит (снижения количества остаточного аустенита), снижения напряжений, образовавшихся в результате мартенситного превращения – то есть для получения структуры, обеспечивающую заданные технологические свойства.

7. Контроль ТО производится по твердости, отсутствию трещин и волосовин. Твердость обрабатываемой детали контролируется неразрушающим методом контроля – 100 % от партии, 30 % партии контролируется на Роквелле. Твердость должна составлять 61-62 единицы HRC. Контроль на отсутствие трещин и волосовин проводится при помощи дефектоскопа – 3% от партии. После контроля на каждую деталь составляется сопроводительный документ и ставится штамп.

8. Окончательная механическая обработка представляет собой заточка и чистовое шлифование режущих кромок.

1.4.2 Выбор и обоснование технологического процесса

При выборе технологических процессов термической обработки рекомендуется руководствоваться следующими прогрессивными направлениями:

Использование остаточной теплоты от предыдущей операции, например, теплоты операций горячего формообразования (ковка, штамповка, литье, прокатка, сварка и др.) для операций последующей термообработки (отжиг, нормализация, закалка).

Применение скоростных методов нагрева на основе:

создания большого перепада температур между нагреваемым устройством и изделием;

концентрации значительного количества электроэнергии в нагреваемом металле (например, индукционный нагрев в поле токов высокой частоты).

Преемственность операций структурного изменения с использованием тепла таких операций как, например, цементация и нитроцементация, для непосредственной, прерывной закалки, самоотпуска и т. д.

Использование повышенных температур нагрева для ускорения операций структурного превращения и диффузионных процессов.

Применение специальных мероприятий для уменьшения деформаций на заключительных стадиях термической обработки:

применение предварительной термической обработки (нормализации, отжига и др.) при температурах, немного превышающих температуру завершающей обработки (цементации и т.п.);

охлаждение при закалке в горячей изотермической среде (нагретое масло, расплавы щелочей селитры или щелочей и другие);

охлаждение нагретых изделий сложной конфигурации в зажимных приспособлениях (штампы, валки и др.).

Интенсификация процессов с помощью воздействия активизаторов, например:

ультразвука для охлаждения (при закалке) и очистке поверхностных загрязнений;

магнитного поля для охлаждения при отпуске.

Применение сред нагрева и охлаждения, предотвращающих окисление и обезуглероживание:

газовые искусственные атмосферы и вакуум:

расплавы солей и щелочей;

псевдосжиженный слой из твердых сыпучих частиц (корунд и др.) с продувкой газами.

Замена трудоемких процессов химико-термической обработки скоростной закалкой.

Применение комбинированной обработки (высокотемпературная термомеханическая обработка и др.).

При выборе технологического процесса необходимо выбрать наиболее рациональные и совершенные способы термической обработки, обеспечивающие получение высоких свойств изделий и одновременно упрочняющих, сокращающих или удешевляющих процессы термической обработки.

Свои служебные свойства (высокую твердость, износостойкость, теплостойкость) инструментальные стали получают в результате одного из видов упрочнения, приведенных ниже.

Закалка, обеспечивающая мартенситное превращение (дополнительно проводится низкий отпуск для уменьшения внутренних напряжений, после которого структура представляет собой мартенсит отпуска). Этому способу упрочнения подвергаются нетеплостойкие или полутеплостойкие стали с достаточно высоким содержанием углерода.

Дисперсионное твердение после закалки на мартенсит. Этому способу упрочнения подвергаются теплостойкие стали: быстрорежущие (Р18, Р12, Р9, Р6М5, Р6МЗ, Р18К5Ф2, P6M5KS, Р9М4К8 и др.), штамповые (4ХЗВМФ, ЗХЗМЗФ, 4Х5В2ФС, 4Х5МФС, ЗХ2В8Ф и др.) и мартенситно-стареющие.

Следует отметить, что в упрочнение при термической обработке быстрорежущих и штамповых сталей, испытывающих при закалке мартенситное превращение, образование мартенсита вносит определенный вклад. При последующем высоком отпуске, обеспечивающем дисперсионное твердение, упрочнение в результате мартенситного превращения частично снимается, но мартенситная структура стимулирует процесс выделения дисперсных избыточных фаз.

Таким образом, необходимо рассмотреть варианты термической обработки, основанные на закалке и отпуске.

Стали, упрочняемые в результате мартенситного превращения или мартенситного превращения с дисперсионным твердением, закаливают соответственно с температур, обеспечивающих достаточно полное насыщение аустенита углеродом или легирующими элементами.

Для инструментальных сталей применяют несколько видов закалки:

1. Непрерывная закалка. Закалку этого вида применяют в основном для инструмента из углеродистых и низколегированных сталей, обладающих малой устойчивостью переохлажденного аустенита и требующих вследствие этого ускоренного охлаждения, а также для инструмента относительно простой формы, изготовленного из инструментальных сталей повышенной и высокой прокаливаемости. Недостатком этого вида закалки является возникновение повышенных внутренних напряжений, что может в отдельных случаях вызвать сильное коробление или образование трещин.

2. Ступенчатая закалка. Такую закалку применяют для инструмента сложной формы в основном из сталей повышенной и высокой прокаливаемости. Инструмент охлаждают в горячих средах, а затем на воздухе. Это замедляет скорость охлаждения в интервале мартенситного превращения, уменьшает напряжения, деформацию и опасность образования трещин. Температура горячих сред должна быть выше температуры начала мартенситного превращения, а время выдержки достаточным для выравнивания температуры по сечению инструмента, но таким, чтобы не успело начаться бейнитное превращение.

Обычно температуры горячих сред составляют 160-200 °С для низколегированных инструментальных сталей и 500-630 °С для быстрорежущих сталей. В качестве горячих сред применяют расплавы солей.

3. Светлая закалка. Закалка этого вида представляет разновидность ступенчатой закалки. При светлой закалке состав охлаждающей смеси (обычно используют расплавы щелочей с добавлением воды) подбирают таким образом, чтобы поверхность инструмента после охлаждения была чистой и имела светло-серый цвет.

4. Неполная изотермическая закалка. Такую закалку применяют при необходимости получения достаточно высокой твердости. В этом случае инструмент в процессе охлаждения выдерживают при температуре лишь немного выше точки М>н> с тем, чтобы бейнитное превращение прошло в ограниченной степени. Неполную изотермическую закалку целесообразно применять для штампов сложной формы из сталей 9ХС, ХВСГ.

5. Полная изотермическая закалка. Ее применяют в том случае, когда допустима пониженная твердость (HRC 52-55). Получаемая структура – нижний бейнит и остаточный аустенит. Полную изотермическую закалку применяют преимущественно для деревообрабатывающего инструмента и некоторых штампов и пресс-форм.

Основными преимуществами изотермической закалки являются уменьшение деформации (вследствие образования повышенных количеств остаточного аустенита и меньшей величины внутренних напряжений), а также повышение вязкости.

6. Прерывистая закалка. Закалку этого вида применяют для предупреждения образования трещин в инструменте сложной формы из сталей небольшой прокаливаемости, требующих охлаждения в воде, и в крупном инструменте из сталей повышенной прокаливаемости.

Закалку выполняют так, чтобы мартенситное превращение происходило только частично. Изделие охлаждают до 90-100° С (т.е. на 75-100° С ниже точки М>н>). Для этого инструмент из углеродистых и низколегированных сталей выдерживают в воде или в водных растворах солей и щелочей 5-10 с до потемнения поверхности, а инструмент из легированных сталей – в масле от 30-60 с до 10-15 мин (и больше) в зависимости от сечения изделия. Затем, не допуская дальнейшего охлаждения, инструмент переносят в горячие среды (170-180° С) для снятия возникших напряжений и частичного отпуска полученного мартенсита. При этом инструмент небольшого сечения выдерживают 2-5 мин, а более крупный — в зависимости от размеров – 30-60 мин. После этого его охлаждают на воздухе для образования мартенсита из не превратившегося ранее аустенита и подвергают отпуску для снятия напряжений.

7. Закалка в прессе. Такую закалку применяют для предупреждения деформации (коробления) преимущественно длинного или плоского инструмента.

8. Закалка при индукционном нагреве. Закалку этого вида применяют для инструмента, который должен иметь закаленный слой определенной толщины (метчиков, напильников, вытяжных штампов и т. д.) или высоты (ножовочных полотен, некоторого слесарно-монтажного инструмента). При этом производительном способе нагрева обеспечивается большая стабильность свойств в разных партиях инструмента, поскольку процесс легко автоматизируется, уменьшаются обезуглероживание и окисление благодаря малой продолжительности нагрева. Для такой закалки наиболее пригодны низколегированные стали, менее чувствительные к перегреву и получающие по сравнению с углеродистыми более равномерную твердость закаленного слоя при охлаждении в воде[3].

При закалке режущего инструмента нагрев осуществляют различными способами: в газовых или электрических печах с защитной атмосферой, в соляных ваннах, токами высокой частоты. Из них наиболее распространенным в инструментальной промышленности является нагрев в соляных ваннах.

Отпуск инструмента из быстрорежущей стали должен обеспечить возможно более полное превращение остаточного аустенита, что достигается применением многократного отпуска с охлаждением до 20-40° С. Температура отпуска, продолжительность и число отпусков определяются химическим составом стали и выбранными условиями проведения этой операции. В промышленности применяют два вида отпуска инструмента из быстрорежущих сталей – обычный отпуск при 550-570 °С с выдержками по 1 ч и так называемый кратковременный двух-трехкратный отпуск при 580-620 °С с выдержками каждый раз по 10-30 мин.

Учитывая требования к изделию по механическим, эксплуатационным и другим свойствам, химический состав стали Р6М5 и габариты изделия, выбираем ступенчатую закалку с последующим трехкратным отпуском.

Также необходимы такие операции, как мойка и очистка.

В данном разрабатываемом проекте для получения необходимых свойств материала необходимо применение термической обработки со следующим планом операции:

1) Ступенчатая закалка:

- Iй подогрев;

- IIй подогрев;

- Окончательный нагрев;

- Охлаждение;

2) Технологический контроль;

3) Мойка;

4) Трехкратный отпуск;

5) Очистка;

6) Технологический контроль.

1.4.3 Описание операций технологического процесса

Закалка инструментальной стали Р6М5 является более сложной по сравнению со сталями другого класса. Эта сталь по своим свойствам требует ускоренного охлаждения при закалке. Высокие скорости охлаждения достигаются охлаждением в воде, что приводит к возникновению больших внутренних напряжений, в результате чего появляются трещины и коробление, поэтому для инструментов из быстрорежущих сталей применяется закалка в масло.

Широкое применение расплавленных солей при закалке инструмента, обусловлено следующими преимуществами нагрева в жидких средах по сравнению с нагревом в печах:

а) жидкая среда обеспечивает одинаковую интенсивность нагрева со всех сторон, получение однородной структуры и свойств и уменьшает величину закалочной деформации инструмента;

б) в жидкой среде легко осуществим местный нагрев рабочей части концевого инструмента на необходимой длине и получение на данном участке заданной высокой твердости при сохранении более низкой твердости на соседних участках, например на направляющей или хвостовой части инструмента;

в) концевые инструменты можно помещать в расплавленную соль в строго вертикальном положении на необходимую длину, что позволяет уменьшить искривление этих инструментов относительно оси;

г) жидкая среда, защищая нагреваемый инструмент от непосредственного воздействия кислорода воздуха, препятствует окислению его поверхности в процессе нагрева;

д) в момент переноса закаленного инструмента в охлаждающую среду на его поверхности сохраняется тонкая пленка застывшей соли, которая защищает инструмент от интенсивного окисления в процессе охлаждения.

В таблице приведены основные и заменяющие составы солей, которые применяют для предварительного и окончательного нагрева инструмента под закалку в средне- и высокотемпературных соляных ваннах, работающих при 750-950 °С и 1050-1300 °С соответственно; помимо основных компонентов – хлористого бария и натрия, в них вводят ректификаторы, предохраняющие инструмент от обезуглероживания в процессе нагрева.

Закалка стали заключается в ее нагреве до температуры на 30-50 ºС выше критической точки Ас>3> и последующим ускоренным охлаждением для получения преимущественно мартенситной структуры. В таблице 1.4 приведены характеристики охлаждающих способностей различных закалочных сред.

Таблица 1.4 – Относительная охлаждающая способность закалочных сред при слабой их циркуляции

|

Охлаждающая среда и ее температура |

Температура пузырькового кипения, ºС |

Относительная интенсивность охлаждения |

|

Н>2>О, 20 ºС |

400-100 |

1,0 |

|

Н>2>О, 40 ºС |

350-100 |

0,7 |

|

Н>2>О, 80 ºС |

250-100 |

0,2 |

|

10% р-р NaCl в Н>2>О 20 ºС |

650-100 |

3,0 |

|

10% р-р NaCl в NaOH 20 ºС |

650-100 |

2,0 |

|

50% р-р NaОН в Н>2>О 20 ºС |

650-100 |

2,0 |

|

Масло минеральное 20-200 ºС |

500-250 |

0,3 |

Предварительный подогрев. Благодаря высокому коэффициенту теплоотдачи нагрев инструмента в расплавленных солях происходит с большой скоростью. Чтобы обеспечить равномерный прогрев по сечению, уменьшить внутренние напряжения и деформацию и снизить опасность образования трещин, нагрев режущего инструмента производят ступенчато, используя для этой цели различные по составу среды. Число ступеней предварительного подогрева и температуру каждой ступени выбирают в зависимости от химического состава стали и габаритных размеров инструмента.

Первый подогрев для инструмента проводят при 500-600 ºC в соляной ванне, имеющей состав соли 60% NaOH + 40%NaCl.

Второй подогрев проводят при 850 ºC в соляной ванне, имеющей состав соли 78% ВаС1>2> + 22% NaCl.

Окончательный нагрев производят до высоких температур (для стали Р6М5 1200-1230 оС), который позволяет получить зерно 10-11-го балла (ГОСТ 5639-65). Состав соли 100% ВаС1>2>.

Охлаждение при закалке быстрорежущих сталей должно обеспечить сохранение высокой концентрации углерода и легирующих элементов в твердом растворе, а также сведения до минимума закалочной деформации, отсутствие трещин. Охлаждение деталей проводим в закалочном баке с маслом И-20А до температуры 300 оС, а затем на воздухе.

Таблица 1.5 - Марки индустриальных масел.

|

Показатель |

И-12А |

И-20А |

И-30А |

И-40А |

И-50А |

|

Кинематическая вязкость при 50 ºС мм г/с |

10-14 |

17-23 |

28-33 |

35-45 |

47-65 |

|

Индекс вязкости не меньше |

- |

85 |

85 |

85 |

85 |

|

Температура вспышки в открытом тигле, не ниже застывания не выше, ºС |

165 - 30 |

180 - 15 |

190 - 15 |

200 - 15 |

200 - 20 |

|

Зольность, % не более |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

|

Содержание (массовая доля) воды, механических примесей водорастворимых кислот и щелочей, серы, % |

Отсутствует |

Отпуск должен обеспечить получение высокой вторичной твердости и снятия закалочных напряжений для повышения прочности и превращения остаточного аустенита.

В сталях этого класса в зависимости от температуры отпуска проходят различные процессы:

Обеднение мартенсита углеродом и в некоторой степени легирующими элементами, выделение и коагуляция цементитного карбида (150-300 °С), в состав которого могут входить хром, вольфрам, молибден. В результате этого отпуска понижается твердость, но повышаются прочность, пластичность и вязкость, что является следствием снижения склонности к хрупкому разрушению в результате уменьшения концентрации углерода в мартенсите и снятия возникших при закалке напряжений.

Распад мартенсита и образование специальных карбидов хрома (400-600°С). Присутствие таких дисперсных карбидов, отличающихся симметрией решетки от основной фазы (мартенсита), повышает твердость.

Пластичность и вязкость стали при этом снижаются. Более высокий отпуск (600-650 °С) усиливает выделение карбидов и их коагуляцию, вызывает еще больший распад мартенсита и снижает твердость. Прочность и ударная вязкость при этом также несколько снижаются.

3. Распад остаточного аустенита. Остаточный аустенит теплостойких сталей (штамповых и быстрорежущих) из-за высокой легированности очень устойчив и превращается лишь в результате отпуска выше 500° С. В процессе выдержки при 500-600° С из аустенита выделяется часть углерода и легирующих элементов в виде карбидов. Обедненный аустенит превращается в мартенсит при охлаждении. Температура начала мартенситного превращения остаточного аустенита повышается тем сильнее, чем больше была выдержка или температура отпуска, т. е. чем больше был обеднен остаточный аустенит.

Для более полного превращения остаточного аустенита, отпуск быстрорежущих сталей необходимо повторять 2-4 раза в зависимости от состава стали. Наибольшее количество остаточного аустенита превращается при первом отпуске. Положительная роль многократного отпуска, применяемого для быстрорежущих сталей, состоит в том, что он повышает сопротивление пластической деформации из-за более полного превращения остаточного аустенита. Кроме того, многократный отпуск снимает напряжения, созданные закалкой и превращением остаточного аустенита в мартенсит.

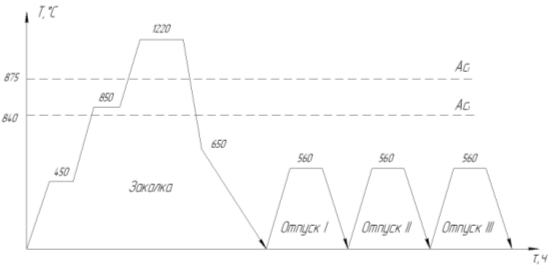

Для стали Р6М5 принимаем трехкратный отпуск при 560 оС по 1 часу с охлаждением на воздухе после каждого отпуска до температуры цеха.

Для удаления с поверхности инструмента остатков солей, применяют 3 ÷ 5% раствор Na>2>CO>3> или каустическую соду, а также моечный состав типа лабомид при температуре 70-80 оС, 10 минут.

1.4.4 Расчет и описание температурно-временных параметров технологических процессов

Каждая операция термической и химико-термической обработки характеризуется следующими параметрами:

температурой нагрева;

общим временем процесса;

средой нагрева;

средой охлаждения.

1) Температура нагрева

а) Для обеспечения мартенситной структуры, а, следовательно, и необходимых механических свойств, проводится закалка стали Р6М5 с температуры 1220 ºС. Повышение температуры закалки выше данной температуры и вызванный этим рост зерна аустенита обнаруживается, в первую очередь, в получении более грубой структуры мартенсита или грубого крупнокристаллического излома.

б) Отпуск является окончательной операцией термической обработки. Основное влияние на свойства стали оказывает температура отпуска. Ее устанавливают в зависимости от состава стали и требуемой для данного инструмента твердости. Так как фреза из стали Р6М5 требует высокой твердости 61-64 HRC, то отпуск проводится трехкратный при температуре 560 ºС. На рисунке 1.4 показана зависимость твердости стали от температуры отпуска.

Рисунок 1.4 – Зависимость твердости стали Р6М5 от температуры отпуска

Общее время закалки определяется по формуле:

τ>общ >= τ>с.п.> + τ>и.в. >+ τ>з.в.>;

где, τ>с.п.> – время сквозного прогрева до температуры закалки, мин.;

τ>и.в.> – время изотермической выдержки для завершения фазовых превращений в стали, мин.

,

,

где К>1> – коэффициент, характеризующий удельное время прогрева и зависящий от материала изделия, состава и температуры нагревающей среды, мин/см;

V/F – отношение объема к поверхности равновеликих по габаритным размерам инструмента и образцов простой формы, см;

К>Ф> – критерий формы образцов;

К>к> – коэффициент конфигурации инструмента.

Принимаем:

К>1> = 5,1 мин/см;

;

;

где, Н – высота дисковой фрезы, Н = 2 см;

D – наружный диаметр, D = 15 см;

d – внутренний диаметр, d = 4,4 см.

см;

см;

;

;

К>Ф> = 1,038.

мин

мин

При нагреве изделий вместе с приспособлением расчетное время увеличивается на 20 ÷ 30 %, получаем время нагрева:

τ>с.п.> = 2,88 + 30% = 2,88 + 0,864 = 3,8 мин.

τ>и.в.> = 0,08W + 0,2V + 0,15Mo = 0,08×6 + 0,2×1,9 + 0,15×5,2 = 1,8 мин.

τ>з.в.> = 5 мин;

τ'>общ >= τ>с.п.> + τ>и.в.> + τ>з.в.>= 3,8 + 1,8 + 5 = 10,6 мин.

Отношение времени выдержки при первом, втором и третьем подогревах к времени выдержки при окончательном нагреве принимаем равным 3:1; 2:1; 1:1 соответственно. τ>1нагрев> = 11,2 мин; τ>2нагрев> = 33,6 мин.

Охлаждение проводим в соляной ванне до 300 оС:

τ>охл> = 3 мин.

τ>общ >= 10,6 + 16,2 + 38,6 + 3 = 68,4 мин.

Время трехкратного отпуска, составит:

τ>отп >= τ>1 + >τ>2> >+ >τ>3> + τ>з.в.>= 60 + 60 + 60 + 10 = 190 мин.

Температура нагрева 560 оС.

Рисунок 1.5 – Схема термической обработки дисковых фрез.

1.4.5 Разработка и описание технологической карты термической обработки деталей

Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку.

Дисковые фрезы подаются на термический участок с помощью электропогрузчика в контейнерах, вместе с сопроводительными документами, предварительно обезжиренные в 5 - 10% содовом растворе.

После они помещаются в приспособление для термообработки и загружаются в печь, где нагреваются до температуры 550 ˚С, затем до 850 ˚С, далее до температуры 1220 оС. После закалки детали охлаждаются до 300 оС, а затем до температуры цеха.

Перед нагревом в отпускной печи дисковые фрезы моются. После этого детали загружают в отпускную печь и нагревают до температур 560 ºС, выдерживаются 1 час, а затем охлаждаются и опять нагреваются до 560 оС, 1 час. Охлаждение детали после отпуска осуществляется на воздухе.

По окончании цикла термической обработки детали проходят очистку.

Последняя операция - контроль качества деталей после термической обработки:

для 3-5% от партии деталей производится проверка твердости. Твердость измеряется на твердомере Роквелла;

100% наружный осмотр, не допускающий окалину, трещины, задиры и другие дефекты;

для 2-3 шт. от каждой садки производится анализ микроструктуры, осуществляемый в экспресс-лаборатории.

После этого детали вместе с сопроводительными документами транспортируются в контейнерах в сборочный цех.

Технологическая карта на термическую обработку фрез из стали Р6М5 приведена в приложении А.

1.4.6 Контроль производства

В цикле производственного процесса изготовления инструмента термическая обработка является операцией, от которой во многом зависит качество выпускаемой продукции. Поэтому контроль осуществляется в двух направлениях: контроль технологического процесса (по операцию и оборудованию) и контроль готовой продукции (после термической обработки).

Контроль технологического процесса производится по следующим параметрам: температурный режим, среда обработки, продолжительность операции и т.д.

При входном контроле проверяют состояние поверхности деталей, микроструктуру, измеряют твердость. В процессе термической обработки контролируют выполнение температурного режима, состав среды печи, продолжительность пребывания сверл в печи, состояние и температуру закалочной среды и моющих средств, скорость применения или подачи закалочной среды. Температурный режим контролируется термистом.

Для обеспечения стабильного состава соли в печах при нагреве под закалку, один раз в смену контролируется химический состав соли, поступающей на участок.

Контроль обезуглероживающей активности соляных ванн производят методом фольги с помощью образцов тонкой (0,08-0,12 мм) ленты из высокоуглеродистой стали 13Х, имеющей исходное содержание углерода С>и> = 1,3-1,4%. Образцы нагревают при обычных для обрабатываемых сталей температурах закалки, выдерживая их в высоко- и среднетемпературных ваннах в течение 1 и 10 мин соответственно; после чего быстро охлаждают в воде.

Конечное содержание углерода С>к> в контрольном закаленном образце ленты после нагрева определяют или методом химического анализа или ускоренным методом, заключающемся в измерении на установках ИТЭС-5м термоЭДС, возникающей между этим образцом и нагретым до 160 °С медным электродом, используя экспериментально найденную зависимость этих двух величин.

Ванну считают удовлетворительной, если после нагрева в указанных условиях конечное содержание углерода С>к> в контрольных образцах ленты составляет при закалке вольфрамовых быстрорежущих сталей Р18, Р12, Р14Ф4 и др. ≥ 0,8%, вольфрамомолибденовых Р6М5, Р6МЗ и др. ≥ 0,9%, молибденокобальтовых Р9М4К8, Р6М5К5 и др. ≥1%, углеродистых и низколегированных сталей У12А, 9ХС и др. ≥ 1,2%.

Постоянный контроль температуры масла, поступающего в закалочный бак, осуществляется переносным ртутным термометром.

Периодичность контроля зависит от сложности и технического состояния оборудования, но при любых условиях контроль масла проводится не реже одного раза в неделю. Продолжительность операции контролируется с помощью реле времени, аппаратурой для цветовой и световой сигнализации.

Контроль качества готовой продукции включает в себя:

выявление наружных трещин, сколов и других дефектов;

определение соответствия размеров изделия и допусков, заданных в технических условиях;

контроль твердости;

проверка механических свойств;

проверка технологических свойств.

Количество остаточного аустенита (при его содержании свыше 5-8%) после отпуска, определяют микроанализом и измерениями твердости. Контроль твердости дисковых фрез проводится по методу Роквелла путем вдавливания алмазного конуса в испытуемую поверхность при нагрузках. Нормы из измерения твердости устанавливаются в зависимости от назначения детали.

Метод измерения твердости по Роквеллу – удобный экспрессный метод, так как через четыре секунды (стандартный режим нагружения), либо две секунды (ускоренный) сразу на приборе считывается число твердости.

Единица твердости по Роквеллу связана с разностью глубин внедрения индентора для ситуации (рис. 1.6.) после приложения предварительной нагрузки Р>0> = 10 кг и ситуации, когда проведено нагружение основной нагрузкой со снятием и оставлением предварительной.

Рисунок 1.6 ― Схема измерения твердости по Роквеллу.

1 ― шкала С и А (100 единиц).

Вся шкала твердости ― 100 единиц, одна единица соответствует разности глубин в 2 мкм. Как видно для имеющих погрешность микрометров (половина цены минимального деления), погрешность измерения макротвердости будет выше для очень мягких материалов и для очень твердых. Поэтому по Роквеллу имеются три основные шкалы и ряд дополнительных введенных в период СЭВ (табл. 1.6).

Таблица 1.6 – Три основные шкалы по Роквеллу

Индикатор |

Шкала |

Диапазон твердости |

Нагрузка Р + Р>о> |

Числа твердости |

|

Конус |

С А |

300 – 900 240 – 900 |

150 60 |

19 – 67 НRC 70 – 85 HRA |

|

Шарик |

B |

< 250 |

100 |

25 – 100 HRB |

Шкалы С и А необходимы для твердых сплавов. Индикатор для них ― алмазный конус с углом при вершине 120º, но для сплавов с твердостью до 35 HRC допустим и конус из твердого сплава. Для мягких сплавов ― индентор стальной закаленный шарик диаметром 1,588 мм. Для шкалы В основная шкала не 100, а 130 единиц (красная шкала).

В зависимости от предполагаемой твердости и толщины выбирают либо шкалу С, либо шкалу А; то есть шкала А для сплавов с небольшой толщиной. Так же, как и в других методах измерения макротвердости, расстояние между центрами соседних отпечатков должно быть не менее 2,5 мм, расстояние от центра отпечатка до края не менее 4,5d. Поверхность сплава должна быть сошлифована.

Для Роквелла допустимы измерения на цилиндрических поверхностях. Существуют таблицы, где приведены допустимые интервалы твердости и минимальные радиусы кривизны для измерений.

Помимо HRC имеется шкала HRC>э>, которая отличается от HRC на 1,5 - 2 единицы (21 - 67 единиц твердости) и связана с тем, что в эталонных конусах отличаются величины по радиусу закругления.

Излом контролируется с целью определения по его виду качество термической обработки и выявления дефектов, например, карбидной сетки, пережога. Карбидная сетка не должна превышать четвертый балл.

При неоднородных свойствах изделий местный контроль твердости не гарантирует полного выявления брака. Поэтому для проверки твердости структуры, глубины закаленного слоя применяют магнитные методы неразрушающего контроля. При помощи магнитных методов можно проводить сплошной контроль твердости и структуры деталей без их повреждения и затрачивая минимум времени. Наиболее широко применяются методы измерения коэрцитивной силы, измерения магнитной индукции и электромагнитные методы.

Для цехового контроля прибегают к определению структуры, используя металлографический анализ. Для большинства методов металлографического анализа разработаны соответствующие стандарты и шкалы для контроля.

К методам неразрушающего контроля трещин, раковин в термических цехах относят и используют метод магнитной дефектоскопии, просвечивание рентгеновскими и γ-лучами.

2. Выбор и расчет оборудования

2.1 Выбор и обоснование основного оборудования

Применение высокопроизводительного, надежного в эксплуатации оборудования позволяет снизить в проектируемом термическом участке себестоимость ТО, повысить производительность и обеспечить высокое качество продукции.

Все оборудование можно разделить на три групп:

основное оборудование, связанное с нагревом и охлаждением изделия;

дополнительное оборудование для выполнения дополнительных операций;

вспомогательное оборудование (установки для приготовления контролируемых атмосфер и карбюризатора, теплоэнергетическое оборудование).

Тип оборудования для проектируемого цеха выбирается на основании разработанного технологического процесса термической обработки и режимов термической обработки. Выбор оборудования зависит также от способа выполнения операций, устанавливается в зависимости от следующих факторов:

1) Характер загрузки:

а) поштучный или партиями, садками – применяется в цехах индивидуального и мелкосерийного производства, осуществляется на оборудовании периодического действия (камерные и шахтные печи), способном к быстрой переналадке технологического режима;

б) непрерывный – применяется в цехах массового и крупносерийного производства и осуществляется на поточном оборудовании непрерывного действия (агрегаты, конвейерные и толкательные печи).

2) Положение изделий в процессе обработки:

а) стационарное;

б) перемещение по повторяющейся траектории;

в) поступательное перемещение.

3) Сочетание операций:

а) последовательное;

б) параллельное;

в) параллельно-последовательное.

4) Режим работы оборудования:

а) периодический;

б) полунепрерывный;

в) непрерывный.

Для термической обработки закалки дисковых фрез, выбираем три соляные печи-ванны СВС 3,5.8.3,5/13, жидкая среда защищает нагреваемый инструмент от окисления и обезуглероживания, а при переносе его после нагрева на поверхности образуется защитная пленка соли.

Выбранное оборудование имеет размеры рабочего пространства: длинна 800 мм, ширина 350 мм, высота 350 мм.

Для трехкратного отпуска применим печи СШО 4.4/7 с размерами рабочего пространства: диаметр 400 мм, высота 400 мм.

2.2 Описание основного оборудования

Выбор основного оборудования начинается с анализа существующего на заводе оборудования, обсуждения его достоинств недостатков. Также необходимо рассмотреть какие виды основного оборудования обладают большей производительностью, обеспечивают лучшее качеств термообработки, лучше механизированы и автоматизированы [5].

К основному оборудованию относится оборудование, применяемое для выполнения технологических операций, связанных с нагревом и охлаждением деталей: печи, нагревательные устройства и установки, охлаждающие устройства.

Выбор оборудования зависит также от способа выполнения операций, устанавливаемого в зависимости от следующих факторов:

1) характера загрузки;

2) положения изделий в процессе обработки;

3) сочетания операций;

4) режим работы оборудования.

Для осуществления выбранных режимов термической обработки может быть применено следующее оборудование:

соляные ванны;

шахтные печи.

Печи-ванны применяются в термических цехах для нагрева деталей при закалке, отпуске, нормализации и др. В печах-ваннах детали нагревают в различных жидких средах, в зависимости от того, для какой термической операции производится нагрев и, следовательно, до какой температуры необходимо нагревать детали. В качестве сред для нагрева применяют расплавленные металлы (свинец, силумин, сплавы свинца), расплавленные соли, щелочи, масла. При нагреве в солях вследствие наличия в них растворенного кислорода и окислов возможно обезуглероживание деталей. Для борьбы с этим явлением в ванны добавляют небольшое количество цианистых солей или карбида кремния.

Нагрев в жидких средах по сравнению с нагревом в печах имеет достоинства:

- более быстрый прогрев деталей в расплавленных солях;

- относительную однородность температуры всей среды;

- отсутствие окисления детали при нагреве в солях;

- возможность производить местный нагрев детали.

Более быстрый нагрев в печах-ваннах идет потому, что коэффициент теплопередачи ванн намного больше, чем в обычных печах. Нагрев в ваннах происходит теплопроводностью.

Для закалки дисковых фрез была выбрана печь-ванна СВС-3,5.8.3,5/13. В рабочем пространстве установлены электроды, к которым подводится энергия от печного трансформатора. Нагревательным элементом является расплавленная соль. Протекающий по электродам ток достигает большой величины, поэтому вокруг них возникает сильное магнитное поле. Под действием этого магнитного поля начинается интенсивная циркуляция расплавленной соли в ванне. Около стен ванны соль поднимается со дна, и, достигая верха, перемещается к электродам, а затем вниз, к нижним концам электродов. Возникающая циркуляция соли способствует выравниванию температуры в ванне и предотвращает перегрев соли вблизи электродов.

Краткое описание конструкции:

1) Печь-ванна представляет собой металлический каркас, футерованный огнеупорным и теплоизоляционными материалами.

Электродные ванны более экономичны, чем ванны с внешним обогревом, т.к. в них теплота выделяется непосредственно в теплоносителе (соли) и таким образом уменьшаются ее потери в окружающую среду.

Электроды устанавливают из углеродистой или жароупорной стали. Соляные печи-ванны оборудуются мощной вытяжной вентиляцией для удаления паров соли и горючих выделений от детали. Сверху печь-ванна закрывается крышкой.

В таблице 2.1 приведены основные показатели характеристики соляной печи-ванны СВС 3,5.8.3,5/13.

Таблица 2.1 - Основные показатели характеристики печи-ванны СВС 3,5.8.3,5/13

|

Параметры |

Размерность |

Показатель |

|

Мощность установленная Число фаз Размеры: длинна, ширина, высота Температура Масса электрованны |

кВт - м оС т |

275 3 0,8; 0,35; 0,35 1300 2,6 |

Закалочный бак выполнен из теплоизоляционного материала в виде минераловатных плит. В закалочном баке предусмотрен подогрев масла с помощью ТЭНов с целью уменьшения коробления деталей при охлаждении. Также в баке предусмотрено охлаждение масла с помощью змеевика.

Все контрольно-измерительные приборы находятся на торцевой стенке печи, а на лицевой стенке кнопки управления механизмами.

Для процесса отпуска была выбрана печь СШО 4.4/7.

В таблице 2.2 приведены основные показатели характеристики шахтной печи СШО 4.4/7:

Таблица 2.2 - Основные показатели характеристики шахтной печи СШО 4.4/7

|

Наименование параметра |

Норма |

|

Установочная мощность, кВт |

240 |

|

Номинальная температура |

700 |

|

Напряжение питающей сети, В |

380 |

|

Частота тока, Гц |

50 |

|

Число фаз |

3 |

|

Мощность холостого хода, кВт |

7,2 |

|

Среда в рабочем пространстве |

окислительная |

|

Размеры рабочего пространства, мм диаметр высота |

400 400 |

|

Масса электропечи, т |

1,69 |

|

Масса футеровки, т |

0,8 |

Шахтная печь СШО 4.4/7 состоит из следующих узлов: кожуха (толщина более 4 мм), крышки, футеровки, механизма подъема и отката крышки, нагревательных элементов. Кожух и крышка печи выполнены сварными в герметичном исполнении из листового и профильного проката. В верхней части кожуха имеется песочный затвор, позволяющий производить уплотнение камеры печи с крышкой. Крышка теплоизолирована. Для открывания печи перед загрузкой или выгрузкой садки применяется механизм подъема и отката крышки. Этот механизм представляет собой портальную сварную конструкцию, одной стороной установленную на неподвижной трубе,> >а другой передвигающуюся на двух опорных катках, катящихся по подкрановому рельсу. Подъем крышки осуществляется тремя цепными подвесками, которые через траверсу соединяются с ходовым винтом механизма подъема. После подъема крышки производится откат (поворот) ее на угол 90° специальным электромеханическим приводом.

Печь оборудована автоматической блокировкой. В рабочем положении (крышка лежит на кожухе) заблокировано включение механизма поворота крышки. При подъеме крышки на 200 мм происходит автоматическое выключение нагревательных элементов печи и снимается блокировка привода отката.

Нагревательные элементы размещены на боковой стенке и поде. В крышке печи имеется специальное отверстие для контрольной термопары.

2.3 Выбор и описание вспомогательного и дополнительного оборудования

Кроме основного оборудования в термических цехах есть вспомогательное и дополнительное оборудование.

В качестве вспомогательного оборудования применяется оборудование оборудование для очистки – моечные машины, очистка дробью.

Для данного технологического процесса в качестве вспомогательного оборудования следует использовать моечную машину конвейерного типа ММК-4.20.1/1. Она предназначена для промывки деталей после закалки их в масле.

Кожух моечной машины сварной конструкции, выполнен из листовой и профильной стали. Сверху моечная машина закрывается одной съемной крышкой и одной плитой с отверстием для вытяжной трубы, на ней же установлены электродвигатель и редуктор.

Насосом раствор пропускается через три фильтра, расположенных в баке, а остуда по трубам через разбрызгиватели подается на детали. На боковых стенках моечной машины сделано по два оконных проема для ремонта и чистки разбрызгивателей. Ниже проемов расположены отверстия для слива раствора, для подачи пара и воды. Для сбора смываемого слоя с поверхности раствора в бачке находится карман, уровень которого должен быть выше уровня раствора.

В качестве дополнительно оборудования в термическом цехе могут применяться:

оборудование для получения контролируемых атмосфер – эндотермические и экзотермические установки;

вентиляторы и воздуходувки;

маслоохладительные системы;

средства механизации – конвейеры, толкатели, подъемники и другие.

Для разгрузки и загрузки приспособлений с деталями в печи, ремонта печей, для внутрицеховой транспортировки используются однобалочные мостовые краны, у которых управление тельфером и передвижением крана производится подъемно-кнопочным механизмом – электрокранбалки (ЭКБ-3,2).

2.4 Расчет необходимого количества основного, вспомогательного и дополнительного оборудования

Для расчета потребного количества основного вспомогательного оборудования следующие данные:

– расчет объема годового производства по данной операции;

– часовая производительность оборудования;

– действительный фонд времени работы оборудования в течение года.

2.4.1 Расчет основного оборудования

Для данного типа оборудования (соляной печи-ванны) рассчитываем производительность Р. За один час работы делается 1 садка. Учитывая вес приспособления и 21 дет. за 1 садку, получим Р = 66,7 кг/ч.

Годовой фонд эффективного времени работы оборудования зависит от установленного режима работы, продолжительности смены, потерь времени на ремонт и переналадку оборудования и рассчитывается по формуле:

Ф>д> = (365 - В – П)·С·t·К>р>,

где Ф>д> – действительный фонд времени работы оборудования, ч;

В – количество выходных дней в году (за вычетом выходных, совпадающих с праздничными днями);

П – количество праздничных дней в году;

С — количество смен в сутках;

t – средняя длительность одной смены;

К>р> – коэффициент использования номинального времени работы оборудования, учитывающий потери времени, составляет 6% от номинального времени, то

;

;

Ф>д> = (365 – 96 – 11)·3·8·0,94 = 5820,48 ч.

Определение потребного количества часов работы (Е) производятся по формуле:

Е = А>г>/Р,

где А>г> – годовая программа, в т;

Р – производительность, кг/ч.

А>г> = N>p>·P·Ф>д>·к>р>,

где N>p> – количество оборудования; принимаем 1(×2) печи-ванны;

Ф>д> – действительный фонд времени работы оборудования, ч.

А>г> = 1·0,0667·5820,48 ·0,94 = 364,93 т

Тогда

Е = 364930/66,7 = 5471,2 ч

Истинное количество оборудования N>р> рассчитываем по формуле:

N>p> = E/Ф>д>

N>р> = 5471,2/5820,48 = 0,94 шт.

Принимаем N>пр> = 1(×2) печи-ванны СВС.

Коэффициент загрузки рассчитывается по следующей формуле:

К>з> = N>p>/N>пр>

К>з> = 0,94/1 = 0,94.

Производительность печи СШО 4.4/7 составляет: Р = 14 кг/ч.

Определение потребного количества часов работы (Е) производятся по формуле:

Е = А>г>/Р,

где А>г> – годовая программа, в т;

Р – производительность, кг/ч.

А>г> = N>p>·P·Ф>д>·к>р>,

где N>p> – количество оборудования; принимаем 2 печи СШО 4.4/7;

Ф>д> – действительный фонд времени работы оборудования, ч.

А>г> = 2·0,014·5820,48 ·0,94 = 153,195 т 76,5975

Тогда

Е = 153195/14 = 10942,5 ч 54712,5

Истинное количество оборудования N>р> рассчитываем по формуле:

N>p> = E/Ф>д>

N>р> = 10942,5/5820,48 = 1,88 шт.

Принимаем N>пр> = 1(×3) печи СШО 4.4/7.

По результатам расчетов для обработки 42 дисковых фрез принимаем для закалки 2(×3) СВС печи-ванны и отпуска 3 печи СШО.

2.4.2 Расчет вспомогательного оборудования

В качестве вспомагательного оборудования применяется моечная машина типа ММК-4.20.1/1.

Принимаем одну моечную машину.

2.2 Механизация и автоматизация производства

При проектировании участка термической обработки необходимо предусматривать комплексную механизацию всех основных и вспомогательных операций:

механизация и автоматизация технологических операций путем применения специального оборудования, оснащенного автоматическим регулированием, и управлением параметров температуры, времени нагрева, и среды обработки;

механизация и автоматизация вспомогательных, контрольно-приемочных и подъемно-транспортных операций путем, применения механизированных средств перемещения изделий, оборудования и оснастки;

автоматизация управления производственным потоком с помощью сложных систем регулирования и управления в соответствии с заданной программой;

агрегатирование средств механизации и автоматизации, т. е. совмещение выполнения в одном агрегате всех последовательных операций по обработке заданных изделий.

При массовом крупносерийном производстве, где используется специальное оборудование, следует применять узкоспециализированные средства механизации и автоматизации.

Для регулирования температуры используются потенциометры; для регулирования среды обработки и интенсивности ее циркуляции в рабочем пространстве применяют газоанализаторы прямого и косвенного действия и расходомеры, для продолжительности операции – реле времени.

Контроль температуры заключается в том, что сигнал вырабатывается датчиком, который находится в печи, автоматически поступает на измерительный прибор, который фиксирует текущие значения температуры (рисунок 2.1). Автоматическое регулирование температуры используется для поддержания требуемого значения температуры на определенном уровне.

В качестве измерительных приборов используется потенциометры (рисунок 2.2). Особенностью потенциометров является то, что в них используется компенсационный (нулевой) метод измерения, при котором полностью исключается ошибки измерения, связанные с изменением сопротивления измерительного контура.

Рисунок 2.1. — Схема автоматизированного регулирования температуры.

ОР — объект регулирования; ИП — измерительный прибор;

ДР — датчик регулирования; Р — регулятор; ЗУ — задающее устройство;

ИМ — исполнительный механизм; РО — регулирующий орган;

Х1 — величина соответствующая текущему значению температуры;

Х2 — сигнал подаваемый в регулятор.

Принцип действия потенциометра основан на том, что развиваемая термопарой термо-ЭДС, компенсируется равным по величине напряжением от дополнительного источника, который затем измеряется с высокой точностью.

Рисунок 2. 2. — Схема потенциометра.

Е — источник напряжения; R — реостат;

R>к> — контрольное сопротивление; R>p> — реохорд (переменное калиброванное сопротивление);

Н. Э. — нормальный элемент (гальванический элемент, который при 20 С дает строго постоянную Э. Д. С.). Е = 1,0186В;

НГ — нуль гальванометр (прибор с нулевой отметкой по середине шкалы);

П — переключатель (в положении "К" или измерение "Н").

3. Строительная часть

3.1 Разработка плана расположения оборудования на проектируемом участке

В основу расстановки оборудования на плане и разрезах цеха должны быть положены:

намеченная компонованная схема технологического грузопотока, не допускающая пересечения путей движения обрабатываемых деталей. Исключение может быть только для цехов индивидуального и мелкосерийного производства, но при этом общий грузопоток дожжен идти в одном направлении;

возможность обслуживания и ремонта оборудования;

организация межоперационного транспорта обрабатываемых изделий [4].

При установлении схемы расположения оборудования необходимо учесть, что печи не должны располагаться вдоль наружных остекленных стен.

Участки с токсическим, шумопроизводящим оборудованием должны располагаться в обособленных помещениях, изолированных от печного зала. К такому оборудованию относятся установки для приготовления защитных атмосфер, воздуходувки высокого давления, установки для очистки дробью.

Проезды и походы желательно размещать по периметру с обязательным расположением ворот и дверей у наружных стен.

Все элементы здания термического цеха относятся к категории Г по признаку пожароопасности и должны выполняться из несгораемых материалов, отвечающих І и ІІ ступеням огнеопасности.

Для термического участка, который характеризуется значительным избытком и не требует утепления покрытия, проектируем его из асбоцементных листов.

На участке применяем светоаэрационные фонари П-образного профиля.

Покрытие полов на участке используем не скользкое, и легко очищаемое от загрязнений.

Термические цеха характеризуются большим количеством инженерных коммуникаций (трубопроводы масла, воды, воздуха, электроэнергии, газов), установка и монтаж которых затрудняет нормальное проведение технологического процесса и не удовлетворяет требованиям промышленной эстетики.

Вопрос рационального размещения коммуникаций, вспомогательного оборудования и складских помещений может быть решен путем сооружения:

туннелей (каналов) – для укладки небольшого числа трубопроводов;

подвала – для расположения трубопроводов.

Для определения геометрических параметров участка необходимо рассчитать его площадь.

Общая площадь участка по назначению делится на:

1) производственную;

2) вспомогательную;

3) контрольно-бытовую.

К производственно площади относятся площади производства, на которых производится обработка изделий, а также площади для хранения изделий до и после термической обработки.

В состав вспомогательных площадей входят:

участки контроля термической обработки;

проезды для внутреннего транспортирования грузов;

мастерские механика и энергетика по ремонту оборудования;

экспресс-лаборатории по анализу материалов

К конторско-бытовым площадям относятся помещения контор участка.

Необходимые площади проектируемого участка рассчитываем по укрупненным показателям, используя справочные данные.

3.1 Расчет площадей и описание основных элементов здания

Для размещения термического цеха с характерными избытками тепла, как правило, должно использоваться одноэтажное здание прямоугольной формы, обеспечивающее наиболее эффективное удаление вредных удельных выделений естественным путем. При необходимости размещения термического цеха в многоэтажном здании допустимо только как исключение, термический цех должен быть расположен не верхнем этаже достаточной высоты. При компоновке термического цеха в общем корпусе – с другими цехами-изготовителями, его следует расположить наиболее протяженной стороной вдоль наружной стены корпуса с целью улучшения аэрации.

Все элементы здания термического цеха относятся к категории Г по признаку пожароопасности и должны выполняться из несгораемых материалов, отвечающих 1 и 2 степени огнестойкости.

Здания компонуются из одного или нескольких пролетов, геометрические размеры которых (ширины, длина, высота) следует по возможности принимать одинаковыми.

Ширина пролетов равна 12, 18, 21, 30 и 36 м, устанавливается в зависимости от схемы размещения оборудования и требуемой ширины проездов по требованиям техники безопасности.

Целесообразно использовать следующие сетки колонн 12×18×12×24. Пролеты 6, 9 и 12 метров. Высота пролета принимается в зависимости от условий работы.

Для термических цехов, характеризующихся значительными избытками тепла и не требующих утепления, его следует проектировать из асбестоцементных волнистых листов.

Конструкция фонарей применяется в зависимости от количества тепловыделений.

Термический цех характеризуется большим количеством инженерных коммуникаций, установок, монтаж которых затрудняет нормальное проведение технологического процесса и не удовлетворяет требованиям промышленной энергетики. Вопрос рационального размещений коммуникаций, вспомогательного оборудования и складских помещений может быть решен путем сооружения туннелей, подвала или технического этажа.

Полы термических цехов должны быть огнестойкими, не скользкими и легко очищаться от загрязнений.

Площадь цеха по назначению делится на производственную, вспомогательную и конторско-бытовую.

К производственной площади относятся площади, занимаемые участками основного производства, на которых производится обработка изделий.

В состав вспомогательных площадей входят площади, занимаемые:

кладовыми хранения изделий;

кладовыми вспомогательных материалов и технологической оснастки;

экспресс-лабораторией по анализу материалов и технологических параметров;

мастерскими механика и энергетика по ремонту оборудования, аппарата и оснастки;

установками для охлаждения закалочных жидкостей;

энергетическими и сантехническим оборудованием.

К конторско-бытовой площади относятся помещения конторского цеха, гардеробные, умывальные, душевые, уборные, комнаты отдыха.

Общая площадь термического цеха рассчитывается по формуле:

,

,

где S>пр> – производственная площадь;

S>вспом> – вспомогательная площадь.

Производственная площадь определяется путем суммирования площади для всех единиц выбранного оборудования с учетом площади проезда, проходов и промежуточных мест складирования.

;

;

где S>i> – площадь, занимаемая единицей оборудования, S>i> = 30 м2.

n – количество единиц оборудования, равное 17.

S>пр> – площадь проездов и проходов, принимается равной 25% от площади занимаемой оборудованием;

S>скл> – площадь промежуточных мест складирования изделий.

,

,

где А>сут> – суточная программа, кг/сут;

N – норма хранения, N = 3 суток;

δ – допускаемая нагрузка или норма грузонапряженности полезной площади, 3000 кг/м2;

К>исп> – коэффициент использования площади, равный 0,3.

Суточная программа:

,

,

Площадь занимаемая оборудованием:

м2;

м2;

м2;

м2;

м2;

м2;

м2;

м2;

Отсюда,

м2;

м2;

Общая площадь участка:

м2.

м2.

Заключение

1. На основании анализа нагружения для изготовления дисковых фрез с требуемыми свойствами выбрана сталь Р6М5.

2. Разработана термическая обработка, включающая в себя:

- закалку со ступенчатым нагревом;

- 2-х кратный отпуск.

3. Для выполнения заданного технологического процесса выбрана для осуществления закалки с ступенчатым нагревом печь-ванна типа СВС 3,5.8.3,5/13, а для отпуска печь СШО 4.4/7.

4. После проведения соответствующей термической обработки дисковая фреза имеет твердость НRС = 63.

5. Спроектирована печь СВС-3,5.8.3,5/13, планировка участка, карта технологического процесса.

Использованные источники информации

Под ред. В. Г. Сорокина, М. А. Гервасьева. Марочник сталей и сплавов. - М. 2001; 608 с.

Ю. А. Геллер. Инструментальные стали.- М.: Металлургия, 1983.-526 с.

А. А. Попов, Л.Е. Попова. Справочник термиста.-М.: Металлургия,1965.

К. Ф. Стародубов и др. Дипломное проектирование термических цехов. - Киев: Вища школа, 1974.- 159 с.

С. Л. Рустем. Оборудование термических цехов.-М.: Металлургия: 1964.

Под. ред. Ю. М. Лахтина, А. Г. Рахштадта. Термическая обработка в машиностроении. ― М.: Металлургия, 1980; 783 с.

М. И. Гольдштейн. Специальные стали.-М.: Металлургия, 1985.-408 с.