Отражательные двухкамерные печи

Содержание

Задание

Введение

1. Общие сведения

1.1 Пламенные отражательные печи

2. Расчет печи

Заключение

Список использованных источников

Введение

Непрерывно увеличивающееся производство и потребление алюминия приводит к росту отходов (стружки, обрезки, брака и пр.), образующихся при изготовлении полуфабрикатов и различных изделий. Растет также масса вышедшего из оборота металла в виде машин и предметов быта (лома).

Отходы и лом - основное сырье вторичной металлургии алюминия, которое отличается от сырья первичной металлургии алюминия химическим составом и степенью загрязненности различными металлическими и неметаллическими материалами. Однако в настоящее время благодаря современной технологий сортировки, плавки и рафинирования получают сплавы с высокими свойствами, удовлетворяющими почти всем требованиям потребителей. Отпала необходимость деления сплавов, приготовленных из первичного сырья или лома и отходов обработки первичных сплавов.

Рациональное использование вторичного сырья — важнейший фактор повышения эффективности общественного производства: улучшается сырьевой баланс страны; на переработку вторичного алюминия расходуют в 20 раз меньше электроэнергии, чем на электролиз; сокращаются транспортные расходы, так как для производства 1 т сплавов из отходов и лома используют 1,1-4,3 т материалов, а для получения 1 т алюминия - 6 т руды. Примерно в 2 раза ниже капитальные затраты. Наконец, вторичная металлургия алюминия экологически менее опасны чем получение металла электролизом расплавленных солей.

Следует отметить, что в индустриально развитых странах потребление продукции вторичной металлургии алюминия составляет 20-30 % от общего

1 Общие сведения

1.1 Пламенные отражательные печи

Наибольшее распространение получили универсальные пламенные отражательные печи, в которых плавят любое сырье: стружку, обрезь, самолетный и кусковой лом с железными приделками и др. Они имеют высокую производительность и просты в обслуживании.

Для футеровки пламенных отражательных печей, как и для плавильных агрегатов других конструкций, применяют шамот, который характеризуется низкой теплопроводностью, не взаимодействует с флюсами, с печной атмосферой, а также обладает относительно высокими механическими свойствами в рабочих условиях и удовлетворительной устойчивостью к перемене температур. В состав шамота входят оксиды кремния, алюминия, хрома, кальция, магния, циркония.

Оксид кремния взаимодействует с алюминием по реакции 3Si02 + 4А1 = 2АlОз + 3Si, равновесие которой при рабочих температурах (660-1000 °С) сдвинуто вправо. После длительной эксплуатации на внутренней поверхности футеровки печи образуется слой Аl303 толщиной несколько сантиметров, он индифферентен к расплавленному алюминию и флюсам. Восстановленный кремний в течение нескольких плавок переходит в состав расплавляемой шихты. При приготовлении алюминиево-кремниевых сплавов этот процесс неопасен. Если плавить сплав, присутствие кремния в котором недопустимо, то это следует проводить, когда процессы замещения кремния прошли на достаточную глубину. В некоторых источниках рекомендуется печную футеровку с первых дней эксплуатации печи обрабатывать в течение нескольких часов при 950 °С солевым расплавом (80 % хлорида натрия и 20 % криолита), чтобы вся поверхность ванны смачивалась этим расплавом. Вследствие малого поверхностного натяжения солевого расплава последний проникает в мельчайшие поры футеровки, а образующиеся при этом шлаки создают прочный слой глазури, который мало взаимодействует с расплавленным алюминием и флюсом.

Для футеровки стен печи используют шамотный кирпич с суммарной пористостью 20-23 % и плотностью 2-2,1 г/см3; пределом прочности при сжатии в холодном состоянии 30-50 МПа. Шамотные кирпичи, соприкасающиеся с расплавленным алюминием, должны обладать повышенной плотностью, а образующие свод — большой пористостью, что обеспечивает низкую теплопроводность.

Магнезит, практически но взаимодействующий с расплавленным алюминием, иногда применяют для футеровки плавильных печей. Однако по сравнению с шамотом он более теплопроводен, поэтому при одинаковой толщине стенки потери тепла выше. Увеличение толщины стопок важно особенно для поворотных печей, которые из-за высокой объемной плотности магнезита приходится конструировать более тяжелыми.

Пламенные отражательные печи бывают двух типов: одно- и двухкамерные. Однокамерные печи имеют некоторые преимущества перед двухкамерными, они более компакты, их сооружение и ремонт дешевле, но производительность ниже, чем двухкамерных, на 25-30 %, а расход топлива выше. При меньшем использовании тепла отходящих газов тепловой КПД ночей заметно ниже двухкамерных, но более эффективна регулировки тепловою режима, а образовавшийся в ванне расплав менее загрязняется пылью отходящих газов, и настоящее время, когда появилось большое количество маломощных предприятий но переработке алюминиевых отходов и лома, где плавку недуг небольшими но массе порциями, однокамерные печи емкостью 10-15 г для них более предпочтительны.

На крупных заводах применяют двухкамерные ночи, сочетающие функции плавильного агрегата (одна камера) и копильника-миксера (другая камера) для корректировки химического состава, рафинирования и хранения металла на период разливки. Обе камеры размещаются в одном корпусе. Под плавильной камеры (рис. 1) расположен выше пода копильника, в который металл переливается из плавильного пространства самотеком. Такая конструкция по сравнению с однокамерными печами существенно увеличивает производительность, тепловой КПД и практически осуществляет непрерывность процесса плавки. Двухкамерные печи делятся на прямоточные и противоточные, В прямоточных печах отходящие газы и пламя горелок перемещаются по направлению движения металла из плавильного пространства в копильник. № противоточных печах, наоборот - греющие тазы из копильника попадают в плавильное пространство, Такое расположение камер, горелок, борова, предложенное ВНИИП в горцветметом (ДонИЦМ), исключает недостатки прямоточной печи. Поэтому регулировать тепловой режим копильника просто. Устраняется вероятность загрязнения металла копильника пылевидной составляющей отходящих газов. Отмечается, что противоточные печи работают с более высоким тепловым КПД и приготовленные сплавы меньше загрязнены неметаллическими примесями.

Под в обеих камерах имеет уклон от загрузочных окон к задней стенке печи. Это важнейшее преимущество по сравнению с другими плавильными печами, поскольку возможно легко удалять из расплава железные приделки и шлак через загрузочные окна.

Каждая камера располагает двумя загрузочными окнами, закрытыми дверцами, которые опускаются или поднимаются механизмом, закрепленным на каркасе печи. Пороги окон находятся на высоте 1000-1100 мм от уровня пола цеха.

Металлический каркас укрепляет кладку, и на нем устанавливаются все элементы гарнитуры печи. Кладка пода печи опирается на рамную металлическую конструкцию, создающую зазор между подом и фундаментом печи, обеспечивающий естественную вентиляцию, увеличивающую срок службы печи.

Горелки размещают на торцевой стенке кладки, на противоположном торце - дымоход, сообщающийся с боровом - каналом, идущим. К газоочистным устройствам и вытяжной трубе. Тепловой КПД отражательных пламенных печей составляет 25 %, производительность печи емкостью 20 т. 2,6 т/ч,

Недостаток пламенных отражательных печей сравнительно низкий тепловой КПД, относительно высокие безвозвратные потери металла, образующиеся при плавке, загрязненность отходящих газов пылевидной фракции (хлориды, оксиды), что требует значительных затрат на газоочистку.

Для улучшения показателей работы ночей в настоящее время внедрены или готовятся к внедрению усовершенствованные конструкции. Например, при глубокой ванне трудно перемешивать металл. Эту операцию в течение плавки производят несколько раз для выравнивания химического состава и температуры в объеме ванны, увеличения площади соприкосновении с рафинирующими флюсами, повышения скорости растворения тугоплавких легирующих добавок, ликвидации местного перегрева, поэтому перспективно газодинамическое перемешивание. Принципиальная схема метода для вакуумной печи представлена на рисунке 1 канал, сообщающийся с ванной, подают под давлением азот, который оттесняет металл в канале на некоторую глубину, затем при резком снижении давления металл в трубе занимает прежний уровень. Создающиеся колебания всего объема металла обеспечивают его интенсивное перемешивание во всей ванне.

Значительное количество тепла теряется с отходящими газами, температура которых на выходе из печи достигает 800—1000 °С. Тепловой КПД печи повышают установкой на пути движения горячих газов рекуператора для подогрева дутьевого воздуха горячими отходящими газами до 350-400 °С. Решение этой проблемы обычно затруднено из-за отсутствия устойчивых при высоких температурах в газовых агрессивных средах материалов для рекуператоров. Эта задача решается подачей в рекуператоры отходящих газов при более низких температурах, например при 500 °С, и охлаждением горячих газов подсосом холодного воздуха или холодных газов вытяжки от тигельных индукционных немей, Агрессивность охлажденных так отходящих газов резко снижается, и, следовательно, увеличивается срок службы рекуператоров. Снижается также запыленность газов, и уменьшаются расходы на очистку теплообменников от пыли.

Большое значение для экономичной работы печи имеет коэффициент избытка воздуха, при значении его 100 % (часто встречается на практике) термический КПД печи снижается на 35 %, В производственных условиях вполне достижим избыток воздуха 5 %, который чаще всего возникает в результате подсоса через неплотности в загрузочных окнах. Это можно предотвратить работой печи при положительном давлении, которое достигается автоматизированным управлением шибера.

Дополнительный, не меньший эффект получается при рациональной организации производства, т. е. сокращением длительности загрузки шихты, ее нагрева, рафинирования и разливки металла, Перечисленные мероприятия позволяют снизить удельный расход энергии на 35-40 %.

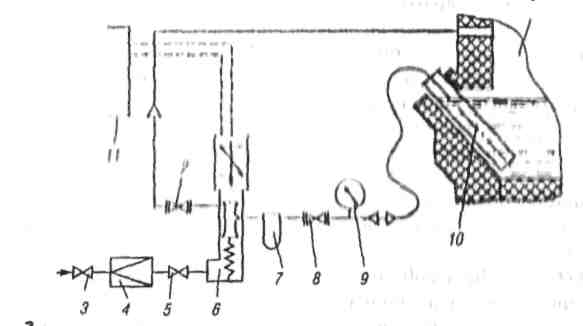

Дутье с добавкой кислорода в количестве 5-7 % применяют на некоторых зарубежных заводах. Жидкий кислород последовательно подают в испаритель, фильтр. Затем через редуктор и расходомер - в воздухопровод (рисунок 2). Удельный расход кислорода (приведенный к нормальным условиям) 0,0264 м3/кг.

Применение добавки кислорода способствует увеличению температуры пламени на - 200 С, факел при этом становится короче, не омывает свод, что продлевает срок его службы, повышается КПД ночи, производительность, снижается угар металла и расход дутьевого воздуха. Органические примеси шихты (масла, пластмасса, краски) сгорают практически полностью. Это уменьшает затраты на газоочистку.

Применение кислорода по приведенной выше схеме дает существенный экономический эффект при незначительных капитальных затратах.

На ОАО «Мценский завод «Вторчермет» одном из крупнейших предприятий в Европе по переработке вторичного алюминиевого сырья уже несколько десятилетий работают двухванные пламенные отражательные печи круглого сечении (рисунок 3), Обе камеры, соединенные газоходом 3, отапливаются природным газом по противоточному принципу. Это более гибко регулирует температурный режим в копильнике и уменьшает вероятность загрязнения расплава пылевидной фракцией отходящих газов. Емкость ванн диаметром 6 м каждая ~ 27-30 т. Загрузка шихты, чистка пода, перемешивание расплава, скачивание шлака производятся мульдозавалочной машиной. Производительность печи 60 т/сут. Камера 1 служит для переплавки сырья. После заполнения ванны металлом его переливают в ванну-копильник 2 по внешнему переточному желобу 9. Выпуск металла производится из копильника по желобу на конвейерную разливочную машину. Цилиндрическая форма корпуса имеет внешнюю поверхность меньшую, чем у аналогичной по емкости печи прямоугольного сечения, и, следовательно, более низкие тепловые потери через кладку. Сокращается срок между капитальными ремонтами.

Цилиндрическая форма ванны позволяет эффективнее перемешивать металл. Большой размер загрузочных окон представляет определенные удобства при загрузке крупногабаритной шихты, снижает вероятность повреждения элементов их конструкции. Перелив металла по протяженному открытому желобу приводит к тепловым потерям. Желоб обычно укрывают по всей длине железным коробом.

а — прямоточная; б — противоточная; 1 — плавильная камера; 2 — копильник; 3 — переточное окно; 4 — дымовое окно; 5 — свод; 6 — горелка плавильной камеры; 7 — горелка копильника; 8 — передняя стенка; 9 — ванне плавильной камеры; 10 — ванна копильника; 11 — горелочная стена;12 — откос; 13 - стойка каркаса; 14 — междукамерный холодильник, 15 — задняя стенка; 16 — переточные летки; 17- выпускная летка; 18 — свод копильника; 19 — форкамера; 20 — порог; 21 — заслонка

Рисунок 1- Двухкамерные отражательные печи

1 — печь; 2, 8 — вентиль вакуумный сильфонный ; 3, 5 — регулирующий вентиль; 4 — редуктор; 6 — электропневматический кран; 7 — фильтр; 9 —мановакуумметр, 10 — труба 11 — электронный блок

Рисунок 2 - Схема газодинамического перемешивания металла в вакуумной печи

Загружать нишу большими порциями или крупногабаритными, неразрезанными кусками возможно, используя конструкции пламенных отражательных печей со съемными или сдвигаемыми сводами (рисунок 4) Кратковременность операции загрузки повышает КПД и производительность печи.

На некоторых зарубежных заводах крупногабаритный лом, сильно загрязненный конструкционно связанным железом, переплавляют в шахтных печах. Эти печи работают с более высоким тепловым КПД (~ 60 %), поскольку загружаемая и движущаяся сверху вниз шихта прогревается идущими навстречу горячими отходящими газами. В печь можно загружать почти не разделанную шихту, без подсушки (влажную) объемом до 10 м за одну завалку, что повышает производительность печи и труда обслуживающего персонала.

1 — плавильная камера, 2 - копильник; 3 - соединительный газоход; 4 — дымоход окно; 5 - рекуператор, 6 - рабочее окно; 7 — заслонка рабочего окна, 8 - откос для выгреба; 9 - переточный желоб; 10—летка; 11 - ось грелки

Рисунок 3- Схема противоточной отражательной печи с крупными камерами

1 — емкость для жидкого кислорода; 2 - испаритель; 3 - фильтр; 4 редуктор; 5 - клапан с электромагнитным затвором; 6 - вентиль-дозатор, 7- расходомер, 8 — распылитель; 9 — воздуховод

Рисунок 4 - Схема подачи кислорода в дутье

2 Расчет печи

Соотношение с единицами СИ некоторых ранее применившихся единиц

Длина: -10

1А =10-10 м = 10-8 см =10-7 мм = 10-4 мкм

1 мкм =10-6 м = 10-4 см = 10-3 мм

1нм = 10-9 м =10-7 см = 10-6 мм = 10-3 мкм

Мощность, работа и энергия:

1 Вт ч = 3600Дж

1 кВт ч = 3,6*10-6 Дж = 3,6 МДж = 8,6*10-2 ккал

1 ккал/ч - 1,163 Вт

1 Вт = 0,860 ккал/ч = 3,6 кДж/ч

1 Дж = 2,39*10-4 ккал = 2,78*10-7 кВтч

Давление:

1 Па = 10-5 бap = 9,87*10-6 атм = 7,50*10-3 мм рт. ст.

1 атм = 1,01*105 Па = 1,01 бар = 7,6*102 мм рт. ст.

1 Торр = 1 мм рт. ст. = 1.33*102 Па = 1,33*10-2бар =

= 1,32*10-3 атм

1 Па = 1 Н/м2 кг/(м с2)

Теплота

Удельная теплоемкость:

1 Дж/(кг К)=2,39*10-4 ккал/(кг °С)

1 ккал/(кг °С) =4,19*103 Дж/( кг К)

Теплопроводность:

1 Вт/(м К) = 0,860 ккал/(ч м °С)

1 ккал/(ч м °С) = 1,163 Вт/(м К)

Коэффициент теплообмена (теплоотдачи), коэффициент теплопередачи:

1 ккал(ч м2 °С) =1,163 Вт/(м2 К)

1 ккал/(с см2 °С) = 41,868 кВт/(м2 К)

Поверхностная плотность теплового потока:

1 ккал(ч м2)= 1,163 Вт/м2.

1 Мкал(ч м2 ) = 1,163 кВт/м2

Тепловой расчет круглой двухкамерной отражательной печи

Исходные данные:

Площадь пода плавильной зоны и копильника, м2 …. по 28

Площадь свода плавильной зоны и копильника, м2… по 34 Температура в рабочем пространстве печи;

плавильной зоны, °С.......................................1100

копильника, "С..................................................1000

Производительность печи, т/ч................................5,4

Теплота (природный газ) сгорания 1 м3 (приведенная к нормальным условиям),используемого топлива,кДж....................................................35400

Состав шихты, %: (90÷92)Al + (8÷10) примеси (Fe, Mg, Si, Zn, Сu и др.),

Материальный баланс плавильной зоны:

|

№ |

Получено |

Масса плавки |

||

|

п/п |

кг/ч |

т/плавка |

% |

|

|

1 |

Металлический сплав |

4220 |

21,1 |

78,3 |

|

2 |

Общие потери, угар, выгребы, съемы, сплески |

1180 |

5,9 |

21,7 |

|

И г о г о |

5400 |

27 |

100 |

|

|

№ |

Поступило |

Масса плавки |

||

|

п/п |

кг/ч |

т/плавка |

% |

|

|

1 |

Алюминий металлический в сплаве шихты |

4240 |

21,2 |

78,5 |

|

2 |

Примеси |

460 |

2,3 |

8,5 |

|

3 |

Флюсы |

700 |

3,5 |

13 |

|

Итого |

5400 |

27 |

100 |

Принимаем коэффициент избытка воздуха α = 1,1.

Объем воздуха, необходимого для сжигания 1 м3 (приведенного к нормальным условиям) природного газа L>0> = 9,12 м3

Объем воздуха, необходимого для сжигания 1 м3 (приведенного к нормальным условиям) природного газа с учетом коэффициента избытка:

L= L>0> * α =9,12*1,1 = 10,03 м3

Объем продуктов горения при сжигании 1м3 (приведенного к нормальным условиям) газа V0 =10,05 м3, с учетом коэффициента избытка воздуха:

V= V>0 >+ (α -1)*L>0> =10,05+(1,1-1)*9,12=10,96 м3

Приход тепла

1.Количество тепла от горения топлива:

Q>T> = B* Q>н> =35400 В,

где B - расход топлива (приведенный к нормальным условиям), м3\ч; Q>н> - низшая теплотворная способность топлива, кДж/ м3,

2. Количество тепла, вносимого подогретым воздухом:

Q>в> =B* С>в> *L* tв=В*1,31*200*10,03=В*2628 кДж/ч

где С>в> - удельная теплоемкость воздуха, кДж/(м*К); tв - температура подогретого воздуха, °С.

3. Количество тепла от экзотермических реакций:

Q>экз>=A*G,

где А - суммарное количество тепла от окисления алюминия, кДж/кг; G-угар металла, кг/ч.

По практическим данным угар алюминии и среднем составляет 2 %,

G=4220*0,02=84,4 кг/ч, тогда

Q>экз>=(Q\M)*G=1570/26.97*84.4*103 кДж/ч,

где Q - тепловой эффект реакции окислении алюминия, кДж/(г*моль), М - молекулярная масса алюминия, г.

4. Суммарный приход тепла:

Q>т>= Q>в> + Q>экз> = В*3540 + В*2628 + 4910*103 кДж/ч

Расход тепла

1.Тепло на нагрев, расплавление и перегрев металла (алюминия);

где G>Al> - масса алюминия в сплаве шихты, кг/ч; t1, t2, t3 - температура алюминия, поступающего в печь, температура плавления алюминия и температура перегрева металла, °С, соответственно; C>p>>1>,C>p>>2>,C>p>>3> -удельные теплоемкости алюминия при t>1>, t>2>, t>3> кДж/(кг К), соответственно; χ>Al> - теплота плавления алюминия, кДж/кг,

2. Тепло на нагрев и расплавление флюсов:

где G>KCl>,G>NaC>l - масса КСl и NaCI, кг/ч; t>1>,t>2> - температура флюса, загружаемого в печь, и температура нагрева, °С, соответственно; C>p>>1>,C>p>>2> и C’>p>>1>,C’>p>>2> - удельные теплоемкости КСl и NaCI

при соответствующих температурах, кДж/(кгК); χ>KCl>,χ>NaCl> – скрытая теплота плавления KCI и NaCI, кДж/кг, соответственно

3. Тепло на нагрев и плавление примесей:

где G>прим> – масса примесей, поступающих в печь, кг/ч; ΔH800,ΔH20 - энтальпии примесей при 800 и 20°С кДж/ч,

4. Полезный расход тепла:

5. Тепло, уносимое отходящими газами:

где V>ух>

- объем отходящих г азов

(приведенное к нормальным условиям),

м3; t>ух>

- температура отходящих газов, °С; С>pyx>

- удельная теплоемкость отходящих

газов, кДж/(м3*К),

азов

(приведенное к нормальным условиям),

м3; t>ух>

- температура отходящих газов, °С; С>pyx>

- удельная теплоемкость отходящих

газов, кДж/(м3*К),

6. Тепло от неполноты сгорания топлива:

Химическая неполнота горения природного газа равна нулю.

7. Тепло выгребов составляет 1 %:

Определение потерь тепла через кладку печи

1. Потери тепла через боковые стенки печи:

Температура на внутренней стенки кладки 1100 °С.

Кладка боковых стен состоит из шамота толщиной S>1>=575 мм.

Теплопроводность шамота λ>ш>=0,84 + 0,58 *103* t>ср> Вт/(мК).

Принимаем температуру окружающей среды 20°С, температуру на наружной поверхности кладки t>н>=135 °С.

Теплоотдача от наружной стенки в окружающую среду при такой температуре составит α>н> =14,8 Вт/(м2 *К).

Средняя температура в слое шамота:

t>ср> =(1100+ 135)/2=617,5 °С;

λ>ш>=0,84 + 0,58*10-3*617,5=1,20 Вт/(м*К);

Тепловой поток (q>1>) через 1 м длины цилиндрической футеровки:

где t>1> - температура на внутренней поверхности кладки, °С; t>0> –температура окружающей среды, °С; d>2> и d>1> - диаметр наружной и внутренней кладки, м, соответственно.

Проверка предварительно принятой температуры на наружной поверхности кладки:

Принимаем t>н> =140 °С.

2. Потери тепла через боковые стенки кладки печи:

Q>бок> = q>1> *l = 143600*2.96 = 425000 кДж/м,

3. Потери тепла через кладку пода печи:

первый слой шамот класса А толщиной S1=575 мм;

второй слой шамотный порошок, толщиной S2=132 мм;

третий слой - шамот толщиной S3=204 мм;

четвертый слой - диатоминовый кирпич толщиной S4=204 мм;

λ>1> = 0,84+ 0,5810-3 t Вт/(мК);

λ>2> = 0,227 + 602 10-12 T2 Вт/(мК);

λ>4> = 0,116 + 0,00015 t Вт/(мК).

Принимаем следующее распределение температур по кладке:

1100 – 840 – 750 – 630=90 °С

Средняя температура и слое шамота:

t>ср> =(1100+840)/2=970 °С

λ>1> = 0,84+ 0,5810-3 *970 = 1.403 Вт/(мК);

Средняя температура шамотного порошка:

t>ср>.>пор>=(750+840)/2=7950 °С;

λ>2> = 0,227 Вг/(мК).

Средняя температура в слое диатомитового кирпича:

t>ср>.>д >= (630 + 90)/2 = 360 °С;

λ>4> = 0,116 + 0,00015 *360=0.17 Вт/(мК).

Принимаем для расчета температуру на наружной поверхности кладки пода печи t>к> =90 °С.

Теплоотдача от наружной поверхности:

при t>к> =90°С α>к> = 11,25 Вт/(м2К),

Тепловой поток через 1 м2 поверхности кладки иода:

4.Проверка предварительно принятого распределения температур:

Температура на границе слоев «шамот - шамотовый порошок»:

Температура на границе слоев «шамотный порошок - шамот»:

Температура на границе слоев «шамот – диатомитовый кирпич»:

Температура наружной поверхности кладки:

Таким образом, полученная по расчету температура наружной поверхности кладки незначительно отличается от принятой.

Потери тепла через кладку пода:

где

где F>пода >- площадь кладки поверхности пода

Тепловой поток черт кладку спада:

где t>1> - температура на внутренней поверхности кладки, °С; t>0>-температура окружающею воэдуха,°С S - толщина кладки, м; α>н> - теплопроводность кладки, Вт/(м*К); α>н> -теплоотдача, Вт/( м2К),

2. Проверка предварительно принятой температуры на наружной поверхности кладки свода:

Полученная по расчету температура наружной поверхности кладки незначительно отличаемся от принятой.

3. Потери тепла через кладку свода:

где F>свода> - площадь свода, равная 34 м2

4. Общие потери тела через кладку одной печи:

5. Общие потери тепла через кладку двух печей (плавильника и копильника).

Примем, что неучтенные потери в окружающую среду - 30 %,

Тепло, уносимое выминающимися газами через открытое окно:

где V>1> - объем выбивающихся через открытое окно газов, м ; h - высота окна, 1,5 м; b - ширина окна, 1,97 м; μ - коэффициент расхода, 0,82; γ>B> - плотность воздуха при нуле градусов, 1,293 кг/ м3; γ>r> - плотность выбивающихся газов при 1100 °С, 0,23 кг/ м3

Состав природного газа, % (объемн.): СН>4>-93, С>2>Н>6>-4,5, С>3>Н>8>-0,8, С>4>Н>10>-0,6, С>5>Н>12>-0,5, СО>2>-0,1, N>2>-0,5

+N>2>=7,93

м3

+N>2>=7,93

м3

где α - коэффициент избытка воздуха, L>0> - количество воздуха, необходимого для сжигания 1 м3 природного газа.

CO>2>=(1,094*100)/11,1=9,9%; Н>2>О= (2б087*100)/11,1=18,8%;

N>2>=7,93*100/11,1=71,3%

где γ>0> и γ>t>- плотность газов при нуле и 1000°С, соответственно

1.Удельная теплоемкость продуктов сгорания:

2. Общий объем выбивающихся газов, приведенный к нормальным условиям:

Окно открыто около 1 ч в течение плавки - 0,333 ч, тогда объем газов, выбивающихся из печи, равен:

3. Потери тепла с вывивающимися газами:

где C>r> -удельная теплоемкость выбивающихся газов, 1,528 кДж/( м3К); tr температура выбивающихся газов, 1000 °С

4.Количества тепла на нагрев и расплавление металлического алюминия в копильнике (подшихтовка):

5.Количество тепла, необходимого для нагрева металлического алюминия на 50 °С (при переливе из плавильной зоны в копильник - металл охлаждается):

6. Приход тепла приравнивают расходу и определяют количество топлива:

Q>прихода>= Q>расхода>

35400*В + 2628*B+ 4910000 = 5243000 + 838000 + 240500 + 17000*B + 885*B + 354*B + 2370000 + 3900000 + 2895000 +94000,

B= 540 м3/ч.

Расход топлива на печь 550 м3/ч, на плавильную зону В1=350 м3/ч; накопильник В2=200 м3/ч.

Сводная таблица теплового баланса печи

|

№ п/п |

Приход тепла |

Единицы измерения |

|

|

кДж/ч |

1% |

||

|

Тепло: |

|||

|

1 |

вносимое топливом |

19116000 |

75 |

|

2 |

вносимое подогретым воздухом |

1419000 |

5,5 |

|

3 |

экзотермических реакций |

4950000 |

19,5 |

|

Итого |

25485000 |

100 |

|

|

№ п/п |

Расход тепла |

Единицы измерения |

|

|

кДж/ч |

1% |

||

|

1 |

Полный расход |

6321500 |

24,8 |

|

2 |

Уносимое отходящими газами |

9180000 |

36,0 |

|

3 |

От механической неполноты горения топлива |

478000 |

2,0 |

|

4 |

Тепло выгребов |

190000 |

0,7 |

|

5 |

Потери через кладку печи |

2370000 |

9,3 |

|

6 |

Потери через окно с выбивающими газами |

3900000 |

15,2 |

|

7 |

Нагрев металла при подшихтовке копильника |

2895000 |

11,4 |

|

8 |

Нагрев при переливании металла в копильник |

9400 |

0,4 |

|

9 |

Невязка |

57000 |

0,2 |

|

Итого |

25485000 |

100 |

Список использованных источников

1 Фомин Б.А. Металлургия вторичного алюминия: Учебное пособие для вузов/ Б.А. Фомин, В.И. Москвитин, С.В. Махов. – М.: «Экономет», 2004.-240с.: ил.