Одноступенчатый редуктор

Курсовой проект

по предмету: Техническая механика

тема: Одноступенчатый редуктор

специальность: 1706

Выполнил:

Лавриеня К. Ф.

Проверила:

Максимова И. А.

Вытегра

2009

Содержание:

Задание.

Введение.

Расчёт и конструирование.

1. Выбор электродвигателя и кинематический расчет.

2. Расчет зубчатых колёс редуктора:

2.1 Выбор материала колёс.

2.2 Определение размеров редуктора.

2.3 Силы, действующие в зацеплении.

3. Предварительный расчет валов.

4. Конструктивные размеры шестерни и колеса.

5. Конструктивные размеры корпуса редуктора.

6. Расчёт ременной передачи.

7. Первый этап эскизной компоновки

8. Проверка долговечности подшипников

9. Проверка прочности шпоночных соединений.

10. Уточненный расчет валов.

11. Выбор сорта масла.

12. Выбор посадок.

13. Сборка редуктора.

Литература.

Задание:

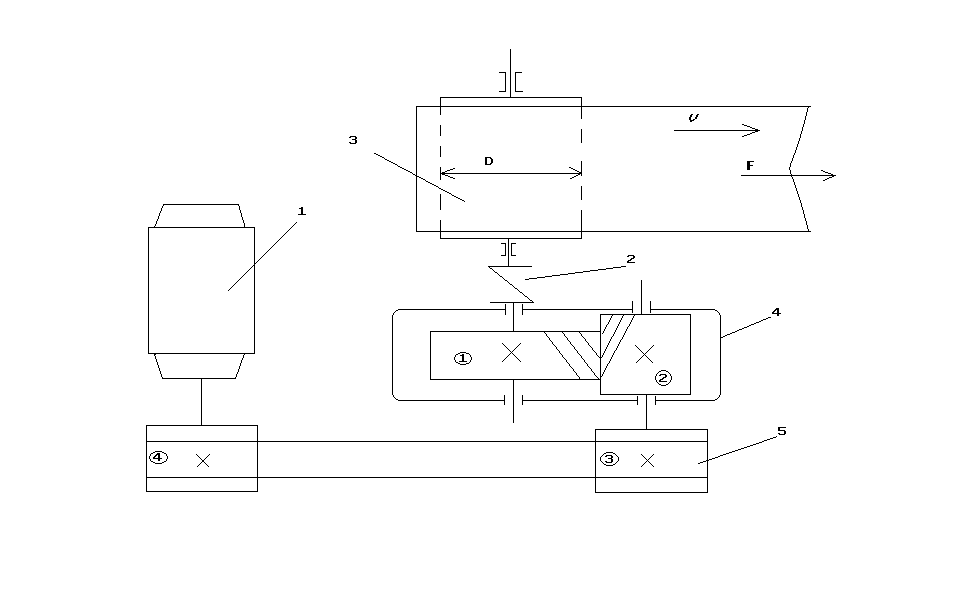

Спроектировать привод к ленточному транспортёру. Вращение валов в одну сторону, работа с периодическими остановками, нагрузка близка к постоянной, ресурс работы не менее 36000 часов.

Вариант 1.3

1-электродвигатель

2-муфта

3-барабан транспортёра

4-редуктор зубчатый цилиндрический

5-ременная передача

Дано:

F=2 kH

V=1,4 м/с

D=350 мм=0,35 м

γ=20°

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать редуктор для ленточного конвейера, а также рассчитать ременную передачу, двигатель. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи - шестерня, колесо, подшипники, вал и пр.

Входной вал посредством плоскоременной передачи соединяется с двигателем, выходной - с конвейером.

Выполнение курсового проекта по деталям машин - первая самостоятельная творческая работа по решению комплексной инженерной задачи. Знания и опыт, приобретённые учащимися при выполнении этого проекта, являются базовой для выполнения курсовых по специальным дисциплинам и дипломному проектированию.

Вместе с тем работа над курсовым проектом по деталям машин подготавливает учащихся к решению более сложных задач общетехнического характера, с которыми будущий техник встретится в своей практической деятельности по окончанию учебного заведения.

Расчёт и конструирование

Выбор электродвигателя и кинематический расчёт

Выбор электродвигателя (с. 18-19)

Выбираем к.п.д. открытой ременной передачи:

->

>коэффициент полезного

действия общий.

->

>коэффициент полезного

действия общий.

Требуемая мощность двигателя:

Угловая скорость барабана:

Частота:

Выбираем электродвигатель (табл. П1) приложение 1 – с.227

4А112МА6У3

Определяем передаточные числа

Общее:

Намечаем

передаточное число редуктора

Передаточное число ременной передачи

Частота вращения и угловая скорость валов редуктора и барабана.

Угловые скорости

2. Расчет зубчатых колес редуктора

2.1 Выбор материала колес

По таблице 4.1 (с.43) выбираем материал:

Шестерня - сталь 45, твёрдость (HB)=300,

термообработка - нормализация.

Зубчатое колесо - сталь 45, твёрдость (HB)=250,

термообработка - улучшение.

Допускаемое контактное напряжение (формула 4.1)

Где:

-

предел контактной выносливости при

базовом числе циклов (таблица 4.3)

-

предел контактной выносливости при

базовом числе циклов (таблица 4.3)

КHL-коэффициент долговечности в зависимости числа от числа циклов нагружения. КHL=1

[n]-коэффициент безопасности (с.45). [n]=1,1

Шестерня:

Колесо:

Вращающий момент на валу шестерни:

Момент на валу колеса:

2.2 Определение размеров редуктора

Межосевое расстояние:

формула

4.9.

формула

4.9.

Расчёт ведут по наименьшей допускаемой нагрузке

=

=

-

момент на ведомом колесе

-

момент на ведомом колесе

=

430 - числовой коэффициент

=

430 - числовой коэффициент

KHβ= 1,03- коэффициент концентрации нагрузки (т.4.4)

=

0,4 - коэффициент ширины колеса (т.4.6)

=

0,4 - коэффициент ширины колеса (т.4.6)

Округляем по стандарту: аω=125 мм

Определяем ширину венца зубчатого колеса:

b2 = ψba ·aω= 0,4 ·125 = 50

Определяем ширину венца шестерни:

b1 = b2+(2÷5)=50+3,2=53,2

Нормальный модуль зацепления:

mn=(0,01÷0.02) аω=(1,25÷2,5) мм

Выбираем по стандарту (т.4.8) mn=1,75

Принимаем β=10°

Число зубьев шестерни:

Уточнённое значение угла наклона зубьев

β=11˚24΄

Основные размеры шестерни и колеса.

Диаметры делительные:

Проверка межосевого расстояния:

Определяем коэффициент ширины шестерни по диаметру:

Диаметр окружности впадин:

h2=1,25mn=1,25*1,75=2,2

Окружная скорость колёс и степень точности передачи:

Выбираем 8 степень точности

Коэффициент нагрузки:

КHβ= 1,03 - коэффициент, учитывающий расположение колёс относительно опор

КHα=0.91

КHυ=1

KH=0,93

Проверка контактных напряжений:

(колеса)

(колеса)

2.3 Силы, действующие в зацеплении

Окружная сила:

Радиальная сила:

Осевая сила:

Проверяем зубья на выносливость по напряжениям изгиба:

Где:

-

коэффициент нагрузки

-

коэффициент нагрузки

-

коэффициент концентрации нагрузки,

учитывает неравномерность распределения

нагрузки по длине зубьев.

-

коэффициент концентрации нагрузки,

учитывает неравномерность распределения

нагрузки по длине зубьев.

-

коэффициент динамичности

-

коэффициент динамичности

-

учитывает неравномерность распределения

нагрузки между зубьями

-

учитывает неравномерность распределения

нагрузки между зубьями

-

коэффициент прочности зуба по местным

напряжениям

-

коэффициент прочности зуба по местным

напряжениям

KFβ=1,221

KFυ=1,1

KFα=0,91

KF=1.221

=

=

допускаемые напряжения:

-1,8HB

– предел выносливости при

нулевом цикле изгиба.

-1,8HB

– предел выносливости при

нулевом цикле изгиба.

Шестерня

Колесо

Находим

отношение

Шестерня

Колесо

Расчёт

ведут по наименьшему значению 90,6

МПа

90,6

МПа

=

409 МПа

=

409 МПа

Принимаем b=b2=100

Удовлетворяет прочности зубьев колёс на изгиб.

3. Предварительный расчёт валов

Производят по деформации кручения по пониженным напряжениям

Ведущий вал

Принимаем

Выбираем

диаметр вала:

=30

мм

=30

мм

Подбираем диаметр вала под подшипник: d>П1 >= 30 мм

Шестерня выполнена заодно с валом.

Учитываем влияние изгиба вала от натяжения ремня.

Ведомый вал

Принимаем

Выбираем

диаметр вала:

=40

мм

=40

мм

Подбираем диаметр вала под подшипник: d>П2 >= 40 мм

Диаметр вала под зубчатым колесом

Принимаем

=50

мм

=50

мм

Выбираем

муфту по М4=256 Н м и

=40мм

=40мм

Принимаем

Мном.=500 Н м

=40

мм

=40

мм

Муфта упругая, втулочно-пальцевая. (ГОСТ 21424-75)

4. Конструктивные размеры шестерни и колеса

Шестерня выполнена заодно с валом.

d>1> = 50 мм

d>a>>1 >= 53.5 мм

b>1 >=55мм

d>f>>1 >= 45.6 мм

Колесо

d>2> = 200 мм

d>a>>2 >= 203.5 мм

b>2 >=50 мм

d>f>>2 >= 195.6 мм

Диаметр ступицы:

Длина ступицы:

Принимаем

=70

мм

=70

мм

Толщина обода колеса

Принимаем:

Колесо кованное.

Толщина

диска:

5. Конструктивные размеры корпуса редуктора

Толщина стенки основания корпуса:

Принимаем:

Толщина стенки крышки корпуса:

Принимаем:

Толщина

ребра в основании:

Толщина

подъёмного уха в основании:

Диаметр стяжного болта:

Принимаем

Диаметр штифтов:

Толщина фланца по разъёму:

Диаметр фундаментального болта:

Принимаем

Толщина лапы фундаментального болта:

Высота центров редуктора:

Принимаем

Расстояние между торцом шестерни (вдоль оси) и выступающими элементами внутренней части корпуса.

Принимаем

Ширина пояса жёсткости (фланца):

Расстояние между зубьями колеса в радиальном направлении и торцом фланца, днищем основания.

6. Расчёт ременной передачи

Р>1> = 3 КВт

Диаметр малого шкива

Принимаем

Диаметр большого шкива

Принимаем

Уточняем угловую скорость ведомого вала, принимая скольжение:

ε=0,01

Определяем скорость ремня:

Назначаем межосевое расстояние:

Принимаем: а=1600 мм

Угол обхвата:

Длина ремня:

Число пробегов ремня в секунду:

Назначаем прорезиненный ремень толщиной в соответствии с рекомендацией:

Число прокладок – не более 4.

Выбираем ремень типа «В» с 4-мя прокладками и толщиной:

Определяем допускаемое полезное напряжение, учитывая, что:

С0=1

Сα=0,91

Сυ=1

Ср=1

Определяем ширину ремня, предварительно определив окружную

силу:

Принимаем

Определяем силу предварительного натяжения ремня:

Определяем силу, действующую на вал:

Максимальная начальная сила, действующая на вал, принимаем:

7. Первый этап эскизной компоновки

aω=125 мм

d>1> = 50 мм

d>2> =200 мм

b1=55 мм

b2=50 мм

dа>1> = 53.5 мм

dа>2> =203.5 мм

r1=25 мм

r2=100 мм

1)

Принимаем зазор между торцом шестерни

и внутренней стенкой корпуса:

Принимаем

2)

Принимаем зазор от окружности вершин

зубьев колеса до внутренней стенки

корпуса:

3) Для удержания смазки в подшипниках предусматриваются мазеудерживающие кольца с размерами Y=(8÷12)мм.

Принимаем Y=10 мм

По расчётам намечаем радиальные шарикоподшипники средней серии. Габариты выбираем по диаметрам dп>1> = 30 мм и dп>2> =40 мм

|

Условное обозначение подшипника |

d |

D |

B |

C kH |

Co kH |

|

306 |

30 |

72 |

19 |

21.6 |

14.8 |

|

308 |

40 |

90 |

23 |

31.5 |

22.3 |

8. Проверка долговечности подшипников

Fокр=2560 Н l2=57 мм l1=59 мм

Fр=950 Н γ=20°

Fо=497 Н d1=50 мм d2=200 мм

Q=689.3 Н – нагрузка на ремень.

Ведущий.

Горизонтальная плоскость.

Проверка:

2175.4-2560+981.5-596.93=0; удовлетворяет

М1=0 Н мм

МА=

М2=

МВ=0 Н мм

Вертикальная плоскость.

Проверка:

-1100.9+950-194+344.65=0 - удовлетворяет

М1=0 Н мм

МВ=0 Н мм

Суммарные реакции:

Опора 1

Опора 2

Проверку выполняют для первой опоры, как более нагруженной.

Эпюры крутящих моментов.

Намеченные радиальные шариковые подшипники проверяем по нагруженной опоре.

Подшипник 306.

d=30 мм C=21,6 кН

D=72 мм Co=14,8 кН

B=19 мм

Эквивалентная нагрузка

=1,3

- коэффициент безопасности

=1,3

- коэффициент безопасности

Fо=497 Н V=1,2

Кт=1-температурный коэффициент

Х-коэффициент радиальной нагрузки

Y-коэффициент осевой нагрузки

Находим

отношение

Находим

отношение

Сравниваем

отношение

с величиной е

с величиной е

>

е

>

е

0,52>0,23=> Х=0,56

Y=1,95

Расчётная долговечность в миллионах оборотах:

Расчётная долговечность в часах:

n=444 -частота вращения ведущего вала

Мы видим, что долговечность данных подшипников во много раз меньше чем требуется, более того, она меньше даже минимальной допустимой.

Из эскизной компоновки видно, что увеличение внешнего диаметра данного подшипника нежелательно.

Учитывая это и стремясь получить наибольшую долговечность, применим для данного вала шарикоподшипник тяжелой серии.

Подшипник 406.

d=30 мм C=36,5 кН

D=72 мм Co=26,7 кН

B=23 мм

Эквивалентная нагрузка

=1,3

- коэффициент безопасности

=1,3

- коэффициент безопасности

Fо=497 Н V=1,2

Кт=1-температурный коэффициент

Х-коэффициент радиальной нагрузки

Y-коэффициент осевой нагрузки

Находим

отношение

Находим

отношение

Сравниваем

отношение

с величиной е

с величиной е

>

е

>

е

0,52>0,35=> Х=0,56

Y=1,15

Расчётная долговечность в миллионах оборотах:

Расчётная долговечность в часах:

Такая долговечность хоть и меньше желаемой, но она больше минимальной допустимой.

В процессе эксплуатации придется один раз сменить подшипники на ведущем валу

Удовлетворяет условию прочности.

Ведомый вал

Горизонтальная плоскость.

Проверка

1280+2560-1280=0

М1=0 Н мм

Мс=

М2=0 Н мм

Вертикальная плоскость.

Проверка:

896-950+53,8=-1 - удовлетворяет

М1=0 Н мм

М2=0 Н мм

Суммарные реакции.

Опора 1:

Опора 2:

Проверку выполняем для первой опоры, как более нагруженной.

Эпюры крутящих моментов.

Намеченные радиальные шариковые подшипники проверяем по нагруженной опоре.

Подшипник 308

d=40 мм C=31,3 кН

D=90 мм Co=22,3 кН

B=23 мм

Эквивалентная нагрузка

=1,3

=1,3

Fо=930 Н υ=1

Кт=1

Находим

отношение

Находим

отношение

Сравниваем

отношение

с величиной е

с величиной е

>

е

>

е

0,52>0,2=> Х=0,56

Y=2,0

Расчётная долговечность в миллионах оборотах:

Расчётная долговечность в часах:

Удовлетворяет условию прочности.

9. Проверка прочности шпоночных соединений

Ведущий вал.

Выбираем призматическую шпонку для соединения вала с ведомым шкивом ременной передачи.

Шпонки призматические с закруглёнными торцами (стр.149, гл.8)

Материал шпонки - сталь 45.

Расчёт ведём по напряжениям сжатия.

Условие прочности:

d-диаметр ведущего вала dв1=30

Шпонку выбирают в зависимости от d вала

Шпонка:

b=10 мм t1=5 мм

h=8 мм t2=3,3 мм

Принимаем:

Диаметрально устанавливаем вторую шпонку:

Удовлетворяет условию прочности.

Ведомый вал

=50

мм

=50

мм

М4=256Н·м=256000 Н мм

Шпонка:

b=16 мм t1=6 мм

h=10 мм t2=4,3 мм

=70

мм

=70

мм

Принимаем:

Удовлетворяет условию прочности.

10. Уточнённый расчёт валов

Принимаем, что нормальные напряжения от изгиба изменяются симметричному циклу, а касательные от кручения по пульсирующему (или отнулевому).

При

уточнённом расчёте определяют

действительный коэффициент запаса

прочности “n”

в опасных сечениях и сравнивают с

допускаемым, т.е.

-условие

прочности.

-условие

прочности.

Ведущий вал.

Материал-сталь 45.

Термообработка-улучшение

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Проверяем сечение на ведущем валу под шкивом, где действует только крутящий момент.

Здесь возникают только касательные напряжения.

Среднее напряжение и амплитуда цикла отнулевого цикла.

(2)

(2)

(1)

(1)

размеры

шпонки ведущего вала.

размеры

шпонки ведущего вала.

М3-момент

на ведущем валу редуктора =

64 •10 Н мм

Н мм

b=10 мм

h=8 мм

t1=5 мм

Коэффициент

запаса прочности:

(с.153. ф.8.9)

(с.153. ф.8.9)

=0,78

=0,78

=6,7

МПа

=6,7

МПа

=1,8

=1,8

=0,05

=0,05

=1,5

=1,5

=6,7

МПа

=6,7

МПа

Удовлетворяет условию прочности.

Ведомый вал

Материал - сталь 45.

Термообработка-нормализация

Предел выносливости:

Рассчитываем сечение под колесом.

М4-момент на ведомом валу. М4=256 Н мм

Из эпюр изгибающих моментов (гл.8):

Суммарный изгибающий момент:

Момент сопротивления кручению (ф.1):

Где:

t1=5

мм

t1=5

мм

b=12 мм h=8 мм

Момент сопротивления изгибу:

Амплитуда и среднее напряжение цикла:

Амплитуда нормальных напряжений изгиба:

Среднее

напряжение

Коэффициент запаса прочности по нормальным напряжениям изгиба (ф.8.8):

=0

т.к.

=0

т.к.

=0

=0

=0,68

=0,68

=1,5

=1,5

=8,4

МПа

=8,4

МПа

Коэффициент запаса прочности по касательным напряжениям (ф.8.9):

=5,5

МПа

=5,5

МПа

=0,68

=0,68

=0,05

=0,05

=1,5

=1,5

=5,5

МПа

=5,5

МПа

Общий коэффициент запаса прочности (ф.8.7):

=(5÷10)

=(5÷10)

Удовлетворяет условию прочности.

11. Выбор сорта масла

От правильности выбора смазочных материалов, способов смазывания и видов уплотнений в значительной степени зависит работоспособность и долговечность механизмов. В качестве смазочных материалов редукторных передач и подшипников используют жидкие нефтяные и синтетические масла, а также пластичные мази.

Выбор смазочных масел для редукторных и других передач промышленного оборудования производится главным образом по кинематической вязкости, измеряемой в сантистоксах - сСт (1сСт = 1мм²/с).

Для повышения стойкости зубьев против заедания желательно применять масла высокой вязкости. Вязкость масла выбирают в зависимости от окружной скорости, нагрузки и материала зубьев. Чем больше нагрузка и меньше скорость, тем выше должна быть вязкость масла. Ориентировочно необходимая вязкость смазочного материала может быть подобрана по эмпирической формуле:

-рекомендуемая

кинематическая вязкость смазки при

температуре 50° и заданной средней

окружной скорости

-рекомендуемая

кинематическая вязкость смазки при

температуре 50° и заданной средней

окружной скорости

-рекомендуемая

вязкость при v=1

м/с

-рекомендуемая

вязкость при v=1

м/с

=120…130

мм2/с – для передач сталь по чугуну.

=120…130

мм2/с – для передач сталь по чугуну.

Марку масла с необходимой вязкостью в зависимости от окружной скорости зубчатых передач выбирают по табл. 8.32.

По табл. 8.32 кинематическая вязкость масла = 118 мм²/с.

Зная требуемую вязкость, принимают марку масла по табл. 8.34.

По табл. 8.34 выбираем индустриальное масло(по ГОСТ 20799-75)

И-100А.

Для смазки подшипников применяют солидол синтетический общего назначения.

Для слива масла предусматривается сливное отверстие, закрываемое пробкой.

Чтобы избежать повышения внутреннего давления, применяем отдушину верхней точки корпуса.

12. Выбор посадок

В редукторах применяют два вида нагружения колец:

Местное - кольцо не вращается относительно нагрузки. Сопротивление выполняется по переходной посадке детали.

Циркуляционное - кольцо вращается относительно внешней нагрузки. Посадка осуществляется следующим образом: подшипник нагревают в кипящем жидком масле и насаживают на вал. После остывания обеспечивается необходимая посадка.

Выбираем поле допуска вала и отверстия для установки шарикового подшипника № 406. Сначала выбираем поле допуска вала для внутреннего кольца подшипника. внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет циркуляционное нагружение. Находим отношение эквивалентной динамической нагрузки к динамической грузоподъёмности:

По

таблице выбираем поле допуска вала:

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По таблице выбираем поле допуска отверстия – Н7.

Выбираем поле допуска вала и отверстия для установки шарикового подшипника № 308. Сначала выбираем поле допуска вала для внутреннего кольца подшипника. внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет циркуляционное нагружение. Находим отношение эквивалентной динамической нагрузки к динамической грузоподъёмности:

По

таблице выбираем поле допуска вала:

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По таблице выбираем поле допуска отверстия – Н6

13. Сборка редуктора

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрыв передвижную поверхность стыка крышки и корпуса стыковым маслом.

На ведомый вал надевают распылительное кольцо, в подшипниковые камеры укладывают смазку, ставят крышки подшипников.

В колесе ведущего вала устанавливают шпонку и полумуфту.

Ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель, залив в корпус масло, устанавливается крышка и закручивается болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде.

Используемая литература:

1) Чернилевский Д.В. «Курсовое проектирование деталей машин и механизмов».

2) Дунаев, Лёликов «Детали машин».

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

Документация |

||||||

|

РЦ-125 |

Пояснительная записка |

|||||

|

Сборочный чертёж |

||||||

|

Сборочные единицы |

||||||

|

1 |

Отдушина |

1 |

||||

|

Детали |

||||||

|

2 |

00.02 |

Крышка редуктора |

1 |

|||

|

3 |

00.03 |

Маслоуказатель жезловый |

1 |

|||

|

4 |

00.04 |

Пробка |

1 |

|||

|

5 |

00.05 |

Корпус редуктора |

1 |

|||

|

6 |

00.06 |

Колесо зубчатое |

1 |

|||

|

7 |

00.07 |

Кольцо мазеудерживающее |

2 |

|||

|

8 |

00.08 |

Крышка подшипника глухая |

1 |

|||

|

9 |

00.09 |

Вал ведомый |

1 |

|||

|

10 |

00.10 |

Вал-шестерня |

1 |

|||

|

11 |

00.11 |

Крышка подшипника сквозная |

1 |

|||

|

12 |

00.12 |

Кольцо мазеудерживающее |

1 |

|||

|

13 |

00.13 |

Крышка подшипника сквозная |

1 |

|||

|

14 |

00.14 |

Крышка подшипника глухая |

1 |

|||

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

Стандартные изделия |

||||||

|

17 |

Болт М12*20.69.3.6 |

6 |

||||

|

18 |

Болт М10*20.69.3.6 |

1 |

||||

|

19 |

Винт М6*10 |

|||||

|

20 |

Шпонка 10*8*5 |

1 |

||||

|

21 |

Шпонка 20*12*7,5 |

1 |

||||

|

22 |

Штифт 8*25 |

2 |

||||

|

23 |

|

Шайба 1265 |

4 |

|||

|

24 |

Манжета 1-30*52 |

1 |

||||

|

25 |

|

Манжета 1-45*65 |

1 |

|||

|

26 |

Шарикоподшипник 208 |

2 |

||||

|

27 |

Шарикоподшипник 212 |

2 |

1