Механические вибраторы строительных и дорожных машин

Федеральное агентство по образованию

Пермский государственный технический университет

Курсовая работа

Механические вибраторы строительных и дорожных машин

1 Задание на проектирование

Спроектировать виброблок с дискретно-регулируемой (от min до max) возбуждающей (возмущающей) силой, имеющей следующие параметры:

1.1 Максимальная возбуждающая сила P>max>=4000 H =4 kH

1.2 Конструктивная схема виброблока № Г

1.3 Тип корпуса подшипника виброблока Ц

1.4 Форма дебалансного элемента № 6

1.5 Привод виброблока – асинхронный электродвигатель. Синхронная

частота вращения ротора электродвигателя 3000 об/мин

1.6 Частота вращения дебалансного вала виброблока n=2000об/мин

1.7 Глубина регулирования возмущающей силы виброблока Г>рег>=80%

Г>рег>= P>min>=P>max>(1-Г>рег>)=4(1-0.80)=0.8

kH

P>min>=P>max>(1-Г>рег>)=4(1-0.80)=0.8

kH

Время необходимое для изменения (регулирования)возмущающей силы виброблока не менее 5 минут

Дебалансный вал виброблока должен быть закрыт быстросъемным защитным кожухом

Опоры дебалансного вала расположить на общей соединительной пластине, предназначенной для крепления виброблока на объекте использования

2 Принципиальная схема и расчет элемента виброблока

Форма дебалансного виброблока

Принципиальная схема элемента виброблока

2 Расчеты

2.1 Выбор материала деталей. Вал виброблока и дебалансный элемент выполняем из стали 45.

Определить размеры поперечного сечения вала виброблока

F>вал>=πd2/4=Р>max>n>E>/[T>ср>] – площадь сечения вала

n>E>>

>–суммарный

коэффициент запаса прочности (n>E >2.5)

>2.5)

[T>ср>]–допускаемые напряжения при срезе [T>ср>] <65МПа=650 ктс/см2

F>вал>=4000·2.5/65·106=0.0001538 м2 =1.538 см2

Диаметр

расчетного сечения d=

=

1,4см = 14 мм

=

1,4см = 14 мм

Выбрать подшипники качения опор виброблока из расчета3000часов непрерывной работы.

L>n>-долговечность работы подшипника L>n>=106/60n(c/R>э>) γ

n-число оборотов вала виброблока (n=2000об/мин)

R>э >- эквивалентная динамическая нагрузка на подшипник, которая в первом приближении R>э >=(1…1,5)Р>max>=1.2·4000=4800 Н

γ-показатель степени (γ=3 для шариковых подшипников)

с- табличная грузоподъемность подшипника.

В результате подбора удовлетворяющим условию оказывается подшипник 1311, средняя серия:

|

Шарики |

n>пред>,об/мин, при смазке |

Масса,кг типов |

d>2>, наим. |

D>2>, наиб. |

|||||||||

|

d>к> |

D |

B |

r |

α0 |

D>w> |

z |

C |

C>o> |

плас-тичной |

жид-кой |

1000 или 111000 |

||

|

55 |

120 |

29 |

3,0 |

9 |

15,08 |

15 |

40600 |

22900 |

4000 |

5000 |

1,58 |

64,4 |

111 |

2.4 Определить мощность приводного электрического двигателя

N= k>н.п>*fР>max>> >πd>к>n/η , [Вт]

k>н.п> = (1÷1,5) – коэффициент неучтенных потерь, f = 0,01 – коэф. трения качения, d>к> –диаметр отверстия внутреннего кольца (d=0.055 м; η=0.94; π=3.14; P>max>=4000 H; n=2000об/мин=50об/с)

N=0.01*4000*3.14*0.055*50/0.94=294 Вт=0.294 кВт

Возьмем электродвигатель асинхронный трехфазной серии 4А с синхронной частотой вращения 3000 об/мин

4А63А2У N=0.37 кВт n=2770 об/мин

2.5

Спроектировать дебалансный элемент,

имеющий, при данной форме и размерах,

максимальную величину радиальной

координаты центра масс. При проектировании

считаем R>d>/d>0 >3,

>3,

где d>0>- диаметр вала в месте установки дебаланса

d>0>=65 мм R>d>=75 мм

Координату центра масс определяем с помощью подвеса натуральной модели дебаланса на оси, не совпадающей с центром масс: R>ц>=12мм

Спроектируем опоры качения виброблока, состоящие из корпуса подшипника и уплотнительных устройств. Корпус подшипника цельный, имеет лапы для крепления.

Уплотнительные устройства - резиновые армированные манжеты ГОСТ 8752-85 (без пыльника).

d>В> = d>к> + 5=60 мм

|

диаметр вала, d>В >мм |

наружный диаметр, мм |

ширина, В мм |

|

60 |

85 |

12 |

Смазку для подшипников возьмем солидол жировой (ГОСТ 1033- 79).

Составим расчетную схему.

Определим

расстояние между опорами L (20

(20 30)

30) .

.

L (20

(20 30)

30) =

(20

=

(20 30)

30) =383,2

мм.

=383,2

мм.

Расстояние м/у опорами L=220мм.

Определить реакции опор :

М>В>=0

: Р>1>*l>1>

- R>В>

*(l>1>+l>2>)

+ Р>2>*(l>1>+l>2>+

l>3>)

=0

М>В>=0

: Р>1>*l>1>

- R>В>

*(l>1>+l>2>)

+ Р>2>*(l>1>+l>2>+

l>3>)

=0

R>В> >=> (Р>2>*(l>1>+l>2>+ l>3>) +> >Р>1>*l>1> )/ (l>1>+l>2>) =(3,2*(l>1>+l>2>+ l>3>) +> >Р>1>*l>1> )/ (l>1>+l>2>)=

=(3,2*0,3+0,8*)/0,22=4,76кН

М>А>=0:

R>А>

*(l>1>+l>2>)-

Р>1>*l>2>

+ Р>2>*

l>3>

=0

М>А>=0:

R>А>

*(l>1>+l>2>)-

Р>1>*l>2>

+ Р>2>*

l>3>

=0

R>А>=( Р>1>*l>2> -Р>2>* l>3>)/ (l>1>+l>2>) =(0.8*0.11-3.2*0.08)/0,22=-0,76 кН

Проверка: Р>max>+ R>А>+R>B>=0

-4000+4760-760=0

0=0 , то есть реакции определены верно.

Выполняем проверку долговечности подшипников R>э>=V*R*k>б>*k>t>

V=1- коэф. вращения, k>б>=(1÷1,2) – коэф. безопасности, k>t> – температурный коэф.

R>э>=1*4760*(1÷1,2)*1 ≈4800

Повторим расчет подшипников на долговечность:

L>n>=106/60·2000(40600/4800)3=5042.8 часов

Подобранный

подшипник подходит, так как полученная

долговечность больше требуемой ( 3000

часов).

3000

часов).

2.8 Спроектируем фрагмент клиноременной передачи.

Подбираем ведомый шкив, зная диаметр ведущего шкива и число оборотов в минуту электродвигателя и виброблока, т.к. линейная скорость ремня приводного и ведущего шкива одинаковы, =>

;

;

;

;

;

;

;

;

мм,

мм,

мм,

=> диаметр ведомого шкива равен 140 мм.

мм,

=> диаметр ведомого шкива равен 140 мм.

2.9 Рассчитаем, подберем и установим крепежные болты (4шт.)

Рассчитаем наиболее нагруженный болт из условия, что нагрузка на него не будет превышать P>max>=4000 H

σ=P/F [σ],

где

[σ]=160

мПа

[σ],

где

[σ]=160

мПа

F=4000/160·106=25·10-6м2= 25 мм2

d= =5,7

мм , тогда принимаем болты М10

=5,7

мм , тогда принимаем болты М10

Рассчитываем массу дебалансного элемента.

P>max>=mω2R => m= P>max>/ω2R - масса дебаланса.

Угловая скорость вращения дебаланса

ω=πn/30=3.14·2000/30≤209,34 рад/мин

R>ц >- расстояние от оси вращения дебалансного вала до центра масс дебаланса (R=12мм).

кг,

кг, кг.

кг.

Площадь дебаланса F=117 см2 , плотность материала дебаланса ρ=7800кг/м3. Зная площадь дебалансного элемента, его массу и плотность стали, определим толщину диска:

,

,

,

,

,

, .

.

Составим график величины и направления возмущающей силы виброблока в зависимости от углового положения сменных дебалансных элементов.

|

Q>1>=P>min> |

Q>2> |

Q>3> |

Q>4> |

Q>5>= P>max> |

|

800 |

1600 |

2400 |

3200 |

4000 |

Q=

F>1>+F>2>*cosα;

,

где F>1>=F>2>=2400

Н

,

где F>1>=F>2>=2400

Н

,

,

,

,

,

,

,

,

,

,

3 Схемно–конструктивный анализ вибровозбудителей бегункового (поводкового) одночастотного и поличастотного вибратора

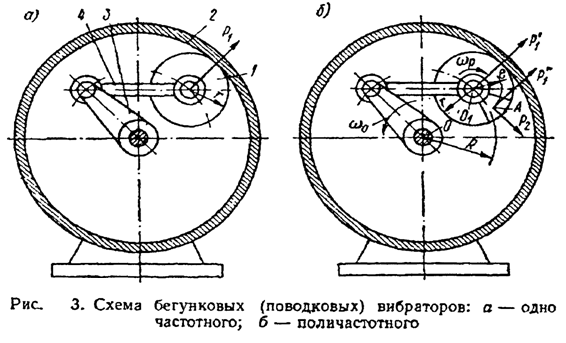

В дебалансных вибраторах центробежная сила дебалансов полностью передается на подшипники вала вибратора. С целью разгрузки подшипников предложена, конструкция бегункового вибратора (рис. 3). Здесь дебаланс 1, выполненный в виде цилиндрического ролика радиусом r, катится по внутренней поверхности беговой дорожки 2. Движение к ролику от водила 3 передается через специальный поводок 4. Центробежная сила P>1>, возникающая при вращении водила, передается непосредственно на корпус виброэлемента. Подшипники ролика нагружены только тем усилием, которое необходимо для преодоления сопротивления перекатыванию его по беговой дорожке.

В

случае применения дебалансных роликов

(рис. 3, б) возникают две центробежные

силы различной частоты. Одна возбуждающая

сила развивается вследствие вращения

ц. т. ролика относительно оси О , а вторая

- ввиду вращения ролика относительно

своей оси О>1>.

Движение, ролика в этом случае можно

представить состоящим из поступательного

вместе с центром ролика и вращательного

относительно этого центра.

При поступательном движении центробежная сила изменяется с частотой вращения водила >0>, (рис. 3, б). Ее амплитудное значение определяется из выражения

P>1>=P>1>+P>1>=(M+m)R>0>2

где P>1>- составляющая центробежной силы от массы М, сосредоточенной в точке O>1>, Н ; р>1> - составляющая центробежной силы от массы m приложенной в ц.т. дебаланса (в точке А), Н; М - масса уравновешенной части ролика, кг; m масса дебаланса ролика, кг; R - радиус вращения центра ролика, м.

Вторая сила, изменяющаяся с частотой >р>, возникает вследствие вращения неуравновешенного ролика вокруг своей оси:

P>2>=m∙e∙>p>2

где е - эксцентриситет дебалансной части ролика, м; >р> - угловая скорость вращения ролика, c-1:

>р>=R / r ∙>0>

При установке нескольких дебалансных роликов различного диаметра результативная возмущающая сила равна геометрической сумме составляющих возмущающих сил. Большое значение при этом имеют начальные углы установки дебалансных роликов.

В существующих конструкциях поличастотных бегунковых (поводковых) вибраторов дебалансные ролики свободно перекатываются по беговой дорожке только за счет сил трения. Уменьшение сил трения при вибрации, чему способствует наличие масла в корпусе вибратора, силы инерции при пуске, а также противодействующий момент дебалансной части создают условия для проскальзывания ролика относительно беговой дорожки. Это вызывает уменьшение частоты вращения ролика и в некоторых случаях его остановку. Наличие скольжения изменяет характер результативной возмущающей силы, делает ее переменной и не позволяет иметь стабильный режим вибрации. Параметры бегунковых поличастотных вибраторов необходимо выбирать, с учетом отсутствия отрыва и скольжения ролика. При заданных параметрах необходимо создавать условия, при которых коэффициент трения ролика по беговой дорожке корпуса вибратора будет больше минимального.

Литература

Механические вибраторы строительных и дорожных машин. Под редакцией В.П. Шардина.

2. Курсовое проектирование деталей машин. Под редакцией А.Е. Шейнблита.