Изготовление детали "Корпус"

Введение

С технологической и организационной точек зрения станки с ЧПУ имеют ряд преимуществ перед станками с ручным управлением. Они обеспечивают высокую производительность при обработке деталей сложной формы за счет автоматизации цикла обработки; возможность обработки деталей без изготовления дорогостоящей оснастки; повышения качества обрабатываемых деталей; позволяют применять при обработке деталей оптимальные режимы резания; высвободить высококвалифицированных рабочих – станочников; повысить культуру производства и обеспечить труд рабочих; создать с помощью ЭВМ автоматизированные участки группового управления.

Основной эффект от перевода станков на числовое программное управление состоит в значительном снижении вспомогательного времени в составе штучного по сравнению с обычными универсальными станками (15% – 25%), что позволяет в несколько раз сократить общее время обработки деталей. Опыт эксплуатации показывает, что производительность станков с ЧПУ всех технологических групп по сравнению с обычными увеличивается в среднем в 2–3 раза, а станков фрезерной группы в 6–8 раз. Применение каждой тысячи станков с ЧПУ позволяет снизить потребность в рабочих – станочниках в среднем на 6 тыс. человек; в производственных площадях – на 20–30 м2. Срок окупаемости 87% всех используемых станков с ЧПУ составляет в среднем три года.

Применение станков с ЧПУ, помимо повышения производительности, значительно сокращает потребность в оснастке, уменьшает потери времени на транспортировку изделий от станка к станку, исключает межоперационный контроль обработки. Широкий диапазон технологических возможностей на станках с ЧПУ достигается благодаря наличию инструментальных магазинов и револьверных головок с автоматической сменой инструментов.

1. Технологическая часть

1.1 Служебное назначение детали и сборочной единицы. Анализ технологических условий на изготовление детали и выявление технологических задач, которые необходимо решать при разработке технологического процесса

Служебное назначение детали и сборочной единицы:

Корпус блока управления входит в состав специализированного электронно-механического телеграфного аппарата РТА 7М. Данный аппарат является рулонным старт-стопным телеграфным аппаратом пятиэлементного кода и предназначен для передачи и приёма информации по телеграфным каналам и линиям связи. Аппарат может использоваться для ввода (вывода) информации на ЭВМ и АПД последовательным кодом. Аппарат может работать как в стационарных условиях, так и в подвижных объектах (не на ходу) при температуре от 0º С до +50ºС, а также в условиях повышенной влажности до 98% при температуре +35ºС.

Блок управления служит для управления узлом печати, осуществляя запуск блока печати и установку литерной головки в позицию печати. Блок управления имеет параллельный ввод информации пятиэлементного кода. Кодовая комбинация подается на пять электромагнитов.

Характеристика материала детали

Деталь изготавливается из алюминиевого сплава АК12 ГОСТ 1583–93. Метод получения заготовки – литье под давлением.

По назначению данный литейный сплав обеспечивает высокую герметичность (для небольших по массе отливок).

По химическому составу АК12 относится к сплавам на основе системы Al-Si-Cu. Алюминиевые литейные сплавы по стандарту обозначаются буквой «А» в начале марки, затем приводятся обозначения основных элементов: К – кремний, в данном сплаве 10–13% Si. М – медь, в данном сплаве 0–0,6%; основные компоненты: железа – 0,6–1,0%; титана – 0,2%; марганца – 0,5%; магния – 0,15%; цинка – 0,8%; никеля – 0,3%; свинца – 0,15%; олова – 0,1%;

Механические свойства АК12 ГОСТ 1583–93:

Способ получения заготовки – литье под давлением;

Вид термообработки – Т1 (искусственное старение без предварительной закалки);

Временное сопротивление разрыву, МПа не менее -260;

Относительное удлинение – 1,5%;

Твердость – 83,4НВ.

Анализ технических условий на изготовление детали и выявление технологических задач, которые необходимо решать при разработке технологического процесса.

1. Отливка 5–0–0–5 ГОСТ 2945–89 Заготовка получается литьем под давлением в металлическую форму, что, позволяет получить достаточно точную отливку (5 ый класс точности отливки). В результате, получаем заготовку, максимально близкую к детали по массе и точности размеров.

2. Неуказанные литейные радиусы не более 2 мм.

3. Литейный уклон на поверхности Р не более 30'. В сборе данная поверхность сопряжена с кулачком, поэтому к ней предъявляются высокие точностные требования

4. Литейные уклоны для наружных поверхностей 45' в сторону уменьшения размера, для внутренних поверхностей 1˚ в сторону увеличения размера. Это необходимо для упрощения извлечения отливки из литейной формы

5. Размер «З» контролировать на размере Ж. Размер «З» является толщиной стенки, которая в свою очередь служит опорной базой в большинстве приспособлений. Поэтому, её точность особенно важна по высоте размера Ж (т.е. в месте соприкосновения поверхности детали и опорного штифта)

6. Остальные тех. требования по ОСТ 4 ГО.070.014

7. На поверхности Р допускается технологическая маркировка шрифт 3 по НО.010.007

8. Покрытие: Хим. Окс.Э, кроме поверхности И, К, Л, М, П и резьбовых отв. Данное покрытие представляет собой химическое оксидирование, служащее для повышения поверхностной электропроводности.

9. Неуказанные размеры стенок и ребер 3±0,3 мм

10. Размеры в скобках – после сборки. Данные размеры получаются растачиванием в сборе.

1.2 Расчет годовой программы и такта производства. Определение типа производства. Краткая характеристика формы организации принятого производства

Определение приведенной программы запуска

> >,

>,

где >

>-

годовая программа выпуска детали(>

>-

годовая программа выпуска детали(> >);

>

>);

>

>-

коэффициент, учитывающий количество

возможного брака;

>-

коэффициент, учитывающий количество

возможного брака;

> >-

коэффициент, учитывающий незавершенное

производство;

>-

коэффициент, учитывающий незавершенное

производство;

> >

>

Определение расчетного такта выпуска деталей на участке:

> >,

>,

где >

>-

действительный

годовой фонд работы оборудования

>-

действительный

годовой фонд работы оборудования

в

часах (> >)

>)

> >

>

Определение типа производства:

Табличным методом:

для определения типа производства табличным методом необходимо знать массу детали и годовую программу выпуска деталей.

Масса данной делали 0,39 кг.

Годовая программа

выпуска изделий – >

>

>

Таблица 4.1.

|

Тип производства |

Годовая

программа выпуска деталей >

|

||

|

Масса детали |

|||

|

>100 кг |

10…100 кг |

менее 10 кг |

|

|

индивидуальное |

до 5 |

до 10 |

до 100 |

|

мелкосерийное |

5–100 |

10–200 |

100–500 |

|

серийное |

100–300 |

200–500 |

500–5000 |

|

крупносерийное |

300–1000 |

500–5000 |

5000–50000 |

|

массовое |

более 1000 |

более 5000 |

более 50000 |

Опираясь на данные таблицы, определяем, что производство мелкосерийное.

Краткая характеристика формы организации принятого производства:

Производство – основное.

Тип производства – мелкосерийное.

По форме организации – не поточное.

По уровню механизации – механизируемое.

1.3 Анализ технологичности конструкции детали с точки зрения принятого производства

Технологичность конструкции изделия – это степень соответствия детали заданным условиям производства, которые обеспечивают минимальную трудоемкость и себестоимость изготовления. Неуказанная шероховатость 6,3 мкм следовательно, чтобы получить данную шероховатость нужно провести черновую и получистовую обработку данных поверхностей.

Общие требования к деталям:

Точность обработки детали соответствует служебному назначению. Шероховатость поверхности соответствует точности. Эти требования необходимы, так как в корпусе буксы устанавливаются подшипники, что накладывает требование на точность и шероховатость поверхностей.

При изготовлении детали и простановки размеров необходимо стремиться к выполнению принципов совмещения постоянства технологических баз; обеспечить связь системы необрабатываемых поверхностей с системой обрабатываемых только одним размером (этот размер должен связывать черновую базу с поверхностью, которая обрабатывается первой и служит чистовой базой на последующих операциях) эти принципы соблюдаются.

Конструкция и размеры детали обеспечивают максимальное уменьшение количество обрабатываемых поверхностей и рациональное расположение опорных точек с точки зрения удобства, надежности базирования и минимальных деформаций под действием сил закрепления и резания; применение наиболее простых приспособлений; жесткость и прочность при применении высокопроизводительной обработки (уменьшение вылета и габаритов инструментов, сокращение припусков на обработку, свободный доступ режущего и мерительного инструмента к обрабатываемым поверхностям, нормальное врезание инструмента и обработку на проход, работу не по корке, равномерный и безударный съем метала, обработку комбинированным инструментов, одновременную обработку нескольких деталей).

Требования к обрабатываемым резанием конструктивным элементам деталей:

ГОСТ 14.201 – ГОСТ 14.204–83 посвящен анализу технологичности изделия, сборочных единиц, деталей заготовки.

Качественная оценка, при сравнении вариантов конструкций, определяет целесообразность затрат на определение численных показателей технологичности вариантов.

Качественная оценка вариантов конструкции допустима на всех стадиях технологичности конструкции. Обобщено на основании опыта исполнителя, когда осуществляется выбор лучшего инструмента, лучшего конструктивного решения и не требуется определения степени различия технологичности.

а) При выборе технологических баз выполняются два принципа базирования:

– принцип совмещения баз, когда измерительная база совпадает с технологической, и погрешность базирования равна нулю (в рассматриваемой детали соблюдается не всегда).

– принцип постоянства баз, когда одни и те же базы используются на различных операциях, что повышает точность взаимного расположения поверхностей и упрощает конструкцию приспособления.

Соблюдение этих принципов – технологично.

б) Наличие свободного подхода и выхода режущего инструмента, напр. при фрезеровании, сверлении отверстий и т.д. – это технологично (в рассматриваемой детали соблюдается не всегда).

в) Расположение отверстий не представляет больших трудностей при их обработке – это технологично.

г) Заготовку получают литьем под давлением. Заготовка имеет размеры близкие к готовой детали, т.е. обеспечивает наиболее высокий коэффициент использования материала, следовательно обеспечивает наименьшую трудоемкость механической обработки.

Оценив данные исследования детали на технологичность можно сделать вывод о том, что деталь умеренно технологична.

1.4 Анализ базового технологического процесса

Обработка корпуса блока управления по действующему технологическому процессу осуществляется на универсальном оборудовании и тем самым сопровождается большим количеством установок.

Действующий технологический процесс обработки корпуса буксы является неэффективным и экономически не выгодным, т. к. имеются потери времени на вспомогательное время (установка, закрепление / снятие детали, транспортировка) и операционное, которые можно избежать, соблюдая принцип концентрации переходов и операций.

Имеются операции, которые можно объединить в одну, а не разбивать на несколько, при этом теряя время на транспортировку, установку, закрепление, базирование детали.

Основной целью совершенствования базового технологического процесса является сокращение основного технологического времени на обработку детали, повышение производительности и сокращение стоимости деталей.

Основные направления совершенствования базового технологического процесса:

В базовом тех. процессе большинство фрезерных операций ведётся на станках фрезерной группы, в частности на универсальном фрезерном станке 676П. Перевод фрезерных операций на станок с ЧПУ (или ОЦ) нецелесообразен, т. к. съём металла на этих операциях минимален, а расположение обрабатываемых поверхностей не позволяет нам избавиться от необходимости применения станочных приспособлений. Перенос сверлильных и резьбонарезных операций на обрабатывающий центр, наоборот, сократит количество оборудования и вспомогательное время.

Усовершенствовать конструкцию отдельных приспособлений, добавив установочные элементы, позволяющие производить установку на столе станка с ЧПУ.

1.5 Выбор и обоснования метода и способа получения заготовки. Характеристика материала детали. Методы контроля качества заготовки

Выбор и обоснование метода и способа получения заготовки

В машиностроении основными видами заготовок для деталей являются отливки из цветных металлов и сплавов, штамповки и всевозможные профили проката.

Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами деталей и программой выпуска. В действующем производстве учитываются возможности заготовительных цехов (наличие соответствующего оборудования). Оказывают влияние плановые сроки подготовки производства.

Поступающие на обработку заготовки должны соответствовать утвержденным технологическим условиям. Поэтому заготовки подвергают техническому контролю по соответствующей конструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д.

Проверке подвергают химический состав и механические свойства материала, структуру, наличие внутренних дефектов, размеры массу заготовки.

Дефекты, влияющие на прочность и товарный вид заготовки, подлежит исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, пропитка составами, правка).

Метод получения заготовки: литье под давлением. Выбор этого метода можно объяснить следующими причинами:

1. Получение заготовки методом штамповки не даст получить сложный профиль корпуса, а, следовательно, приведет к увеличению механической обработки.

2. Получение заготовки методом ковки. Ковка позволяет получать высокое и стабильное качество металла с повышенными характеристиками пластичности оп сравнению с отливками. При единичном и мелкосерийном производстве ковка оказывается выгоднее штамповки, т. к. расходы на инструмент значительно ниже, но ковкой мы также не получим сложный профиль корпуса.

3. Одним из наиболее экономичных и производительных способов является литье под давлением. Сущность его в том, что в стальные пресс-формы под большим давлением поступает сплав, находящийся в жидком или полужидком состоянии. В пресс-форме происходит быстрое охлаждение и кристаллизация его, что обеспечивает мелкозернистую структуру и высокие механические свойства отливки. Размеры отливок, полученных литьем под давлением, наиболее близки к размерам готовых деталей, что позволяет уменьшить или совсем исключить механическую обработку и, следовательно, снизить расход сплава.

Поскольку производство деталей носит серийный характер, то с точки зрения экономики, литейная оснастка окупиться.

Наиболее выгодный метод получения заготовки – это литье под давлением.

Методы контроля качества заготовки:

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому заготовку подвергают техническому контролю по соответствующей инструкции, устанавливающей методы контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д.

Проверке подвергают химический состав, механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки.

Визуально проверяют

наличие видимых дефектов (раковины,

трещины).

Они не должны превышать указанных на

чертеже

размеров. Процент контроля

100%.

Периодически проверяют химический состав, механические свойства (по мере его поступления на завод). Проверяют отклонение массы заготовок от номинальной. Процент контроля 30%.

1.6 Расчет припуска на механическую обработку. Определение размеров заготовки с заполнением расчетной таблицы

Определение класса размерной точности отливки. Установлено 22 класса размерной точности, обозначаемые в порядке убывания 1,2,3Т, 3,4,5Т, 5,6,7Т, 7,8,9, 9Т, 10,11Т, 11,12, 13Т, 13,14,15, и 16. Класс точности отливки определяется в зависимости от принятого метода получения отливки, марки литейною сплава и наибольшего габаритного размера отливки. Класса размерной точности отливки 5. (по табл. 1 [1])

Определение допусков размеров отливок производится в зависимости от принятого класса размерной точности отливки, номинального размера элемента отливки и положения элемента отливки в литейной форме. Допуск не более 1,0 мм (по табл. 2 [1])

Определение степени коробления элемента отливки. Установлено 11 степеней коробления, наименьшая степень коробления – 0 я, наибольшая соответственно 11 я. Определяется отношением наименьшего размера элемента отливки (толщины или высоты) к наибольшему (длины) с учетом применяемой технологической оснастки – многократные или разовые формы. Меньшие значения относятся к простым отливкам, большие – к сложным отливкам. Выбирается элемент, который наиболее будет подвержен короблению.

b>.>/L>max>=220/495=0.44.

Принимаем 0 степень коробления отливки. (По табл. 3 [1])

Определение степени точности поверхностей отливки. Установлено 22 степени точности (в порядке убывания 1,2…..22). Определяется степень точности поверхности отливки в зависимости от метода получения заготовки, наибольшего габаритного размера к марки литейного сплава. Меньшие значения относятся к простым отливкам и условием автоматизированного производства, большие – соответственно к сложным отливкам единичного и мелкосерийного производства. Принимаем 0 степень точности поверхности отливки. (По табл. 3 [1])

Определение ряда припусков, на обработку отливок. Принято 16 рядов припусков: с 1 по 16. Определяется с учетом степени точности поверхности отливки, марки литейного сплава и положения поверхностей отливок, при заливке, изготавливаемых в разовых формах допускается увеличивать ряд припусков на 1–3 единицы.

Принимаем 5 ряд припусков.

Определение общего допуска элементов отливок:

> >

>

где >

>-допуск

на размер отливки

>-допуск

на размер отливки

> >,

учитывает погрешность формы.

>,

учитывает погрешность формы.

где >

>-

поправочный коэффициент, принимаемый

в зависимости от заданного квалитета

точности и номинального размера детали.

>-

поправочный коэффициент, принимаемый

в зависимости от заданного квалитета

точности и номинального размера детали.

Определение общего припуска – Z>0>. Величина общего припуска находится в зависимости от общего допуска элемента отливки, припуска и принятого маршрута обработки конкретной поверхности детали, который определяется исходя из заданной на чертеже ее класса шероховатости (черновая ³ Rz80, получистовая ³Rz20, чистовая > 2,5 тонкая обработка <1,25).

Определение размеров заготовки приведены в таблице:

Таблица 4.2.

|

Номинальный размер, мм |

Допуск размера, мм |

Общий допуск, мм |

|

длина 93 мм длина 45 мм длина 7 мм длина 6,9 мм длина 23,5 мм длина 12 мм |

допуск TL=0,24 мм допуск TL=0,34 мм допуск TL=0,2 мм допуск TL=0,2 мм допуск TL=0,33 мм допуск TL=0,24 мм |

TL>о>=0,9 TL>о>=0,7 TL>о>=0,4 TL>о>=0,4 TL>о>=0,7 TL>о>=0,5 |

По табл. 7 [1] в зависимости общих допусков элементов отливки, ряда припусков (4) и принятого маршрута обработки конкретной поверхности детали определяем общие припуски:

|

Номинальный размер, мм |

Общий допуск, мм |

Технологические переходы |

Общий припуск, мм |

|

длина 93 мм длина 45 мм длина 7 мм длина 6,9 мм длина 23,5 мм |

TL>о>=0,9 TL>о>=0,7 TL>о>=0,4 TL>о>=0,4 TL>о>=0,7 |

получистовой получистовой получистовой получистовой чистовой |

Z>o>=1,0 Z>o>=1,0 Z>o>=0,7 Z>o>=0,7 Z>o>=1,0 |

1.7 Выбор последовательности и схемы обработки отдельных поверхностей

Разработка технологических процессов входит основным разделом в технологическую подготовку производства и выполняется на основе принципов «Единой системы технологической подготовки производства». ГОСТ 14.001–83. ГОСТ 14.301–83 этой системы устанавливает виды и общие правила разработки технологических процессов, исходную информацию и перечень основных задач на этапах их разработки.

Принимаем следующую последовательность и схемы обработки:

1.8 Обоснование выбора технологических баз

Общие положения.

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базирование реализуется за счет наложения на заготовку геометрических связей, лишающих ее степеней свободы. Для того чтобы полностью сориентировать заготовку необходимо и достаточно наложить на нее 6 двухсторонних связей, т.е. лишить ее шести степеней свободы (3 перемещения и 3 поворота). Геометрические связи, лишающие заготовку шести степеней свободы, обеспечиваются шестью точками, находящимися в контакте с установочными элементами.

Стабильность положения заготовки в процессе ее обработки обеспечивается закреплением. Под закреплением понимают приложенные к заготовке силы, обеспечивающие постоянство контакта базовых поверхностей заготовки и установочных элементов. В массовом и крупносерийном производстве установка заготовок обычно производят без выверки. Ее правильное положение относительно режущего инструмента обеспечивается установочными элементами.

Таким образом, установочными элементами называются детали (механизмы приспособления), обеспечивающие правильное и однообразное положение заготовок относительно режущего инструмента. Опоры, которые ориентируют заготовку, называются основными.

Маршрут обработки заготовки строится таким образом, чтобы сначала были обработаны те поверхности, которые в дальнейшем будут служить базовыми.

Поскольку на поступившей, на обработку заготовке обработанных поверхностей нет, то сначала, в качестве технологической базы принимают черновую базу. Она должна быть по возможности, гладкой, не иметь уклонов, следов отрезки, ее размеры должны быть достаточными для обеспечения устойчивости заготовки и равномерного снятии припусков. Черновая база может быть использована только один раз. Маршрут дальнейшей обработки строится с учетом возможности выполнения двух основных принципов:

Принцип совместимости баз. При проектировании тех. Процесса в качестве технологической базы, что исключает возможность появления погрешности базирования.

Принцип постоянства баз. При построении маршрута обработки на всех операциях (основных формообразующих) следует использовать в качестве баз одни и те же поверхности заготовки.

Эскизы базирования по операциям.

Последовательность обработки следующая:

005 Плавильная

010 Литейная

015 Контрольная

020 Виброзачистная

025 Слесарная

030 Контрольная

032 Фрезерная Станок фрезерный 676П

035 Фрезерная Станок фрезерный 676П

040 Слесарная

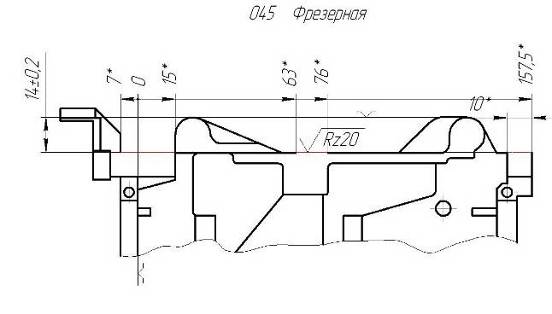

045 Фрезерная Станок фрезерный 676П

050 Фрезерная Станок фрезерный 676П

055 Слесарная

060 Фрезерная Фрезерный обрабатывающий центр Mini Mill

065 Слесарная

070 Фрезерная Станок фрезерный 676П

072 Слесарная

075 Фрезерная Станок фрезерный 676П

080 Фрезерная Станок фрезерный 676П

085 Слесарная

090 Фрезерная Станок фрезерный 676П

095 Слесарная

100 Фрезерная Станок фрезерный 676П

105 Фрезерная Станок фрезерный 676П

110 Слесарная

115 Фрезерная Фрезерный обрабатывающий центр Mini Mill

120 Слесарная

125 Фрезерная Фрезерный обрабатывающий центр Mini Mill

130 Слесарная

135 Фрезерная Фрезерный обрабатывающий центр Mini Mill

040 Слесарная

145 Фрезерная Фрезерный обрабатывающий центр Mini Mill

Обоснование выбора схем базирования

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Поверхности детали, которые участвуют в базировании детали и принадлежат, обрабатываемой заготовке называются базами. Базирование реализуется за счет наложения на заготовку геометрических связей, лишающих ее степеней свободы. Для того чтобы полностью сориентировать заготовку необходимо и достаточно наложить на нее 6 двухсторонних связей, т.е. лишить ее шести степеней свободы (3 перемещения и 3 поворота). Геометрические связи, лишающие заготовку шести степеней свободы, обеспечиваются шестью точками, находящимися в контакте с установочными элементами. С этой целью применяют основные опоры, число которых должно быть равно числу устраняемых степеней свободы. Для повышения жесткости и виброустойчивости дополнительно используют вспомогательные регулируемые и самоустанавливающиеся опоры. Суммарное число основных и вспомогательных опор может быть больше шести.

Технологическая база – поверхность, линия или точка, которые используются для установки детали при механической обработке.

Стабильность положения заготовки в процессе ее обработки обеспечивается закреплением. Под закреплением понимают приложенные к заготовке силы, обеспечивающие постоянство контакта базовых поверхностей заготовки и установочных элементов. В массовом и крупносерийном производстве установка заготовок обычно производят без выверки. Ее правильное положение относительно режущего инструмента обеспечивается установочными элементами.

Станочные приспособления применяют для установки заготовок на металлорежущие станки. Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается за счет применения специальных приспособлений точных, надежных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления. Применение приспособлений позволяет обоснованно снизить требования к квалификации станочников основного производства, объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

Установку заготовок плоской поверхностью применяют при обработке корпусов, рам, плит, пластин на фрезерных, сверлильных, расточных и некоторых других станках.

1.9 Расчет режимов резания и нормирование

Операция 045 Фрезерная

Переход №1 (Т01): Фрезерование поверхности.

Инструмент – фреза торцовая насадная, материал режущей части – Р6М5.

1) Глубина резания t и ширина фрезерования В (при маятниковой подаче):

> >

>

> >

>

2) Подача, в зависимости

от параметров фрезы и обрабатываемого

материала, будет равна (табл. 37, стр. 285

[2]): >

>.

>.

Подача на зуб: >

>

>

3) Скорость резания:

>

>,

где

>,

где

> >

>

> >;

>;

> >;

>;

> >;

(табл. 4, стр. 263 [2])

>;

(табл. 4, стр. 263 [2])

> >=

0,9; (табл. 5, стр. 263 [2])

>=

0,9; (табл. 5, стр. 263 [2])

> >=1,0;

(табл. 6, стр. 263 [2])

>=1,0;

(табл. 6, стр. 263 [2])

> >;

>;

> >

>

>

>

>

>

>

>

>;

>

>;

>

>

>

>

>

>

>

>

>

>

>

>

>

>

(табл. 39, стр. 289 [2])

>

(табл. 39, стр. 289 [2])

> >

мин;

>

мин;

> >

>

4) Частота вращения:

>

>;

>;

Корректируем частоту

вращения по паспортным данным станка:

>

>,

тогда >

>,

тогда >

>;

>;

5) Главная составляющая силы резания:

> >

>

> >;

(табл. 10, стр. 265 [2])

>;

(табл. 10, стр. 265 [2])

> >

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

>

(табл. 41, стр. 291 [2])

>

(табл. 41, стр. 291 [2])

> >;

>;

Принимаем: >

>

>

6) Силы >

>,

>

>,

>

>,

>

>,

>

>,

>

>,

>

>:

>:

> >

>

> >

>

> >

>

> >

>

7) Крутящий момент:

> >;

>;

8) Мощность резания:

> >

>

9) Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

10) Основное время:

> >,

где

>,

где

> >

– длина резания

>

– длина резания

> >

– врезание инструмента

>

– врезание инструмента

> >

– перебег инструмента

>

– перебег инструмента

> >

>

Операция 115 Фрезерная с ЧПУ

Переход №1,2,3,4,5

(Т01): Сверление

отверстии >

>.

>.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100)

будет равна (табл. 25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100)

будет равна (табл. 25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]).

>

(табл. 31, стр. 280, [2]).

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №6,7 (Т02):

Сверление отверстии >

>.

>.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №8,9,10,11,12

(Т03): Сверление отверстии >

>

>

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №13,14,15,16,17

(Т04): Цекование отверстия >

>

>

Инструмент – зенковка с направлением (цековка), материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,9 мм, диаметр цекуемого отверстия – 6 мм, глубина – 3,5 мм

Подача на оборот –

>

>

>

Скорость резания –

>

>

>

Осевая сила – Р = 810Н

Мощность >

>кВт

>кВт

Переход №18,19,20,21,22,23,24,25 (Т05): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

Глубина резания:

> >.

>.

Подача будет равна (табл. 26, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[1]);

>-

стойкость инструмента (табл. 30, стр. 280,

[1]);

> >;

>;

> >;

(табл. 4, стр. 263 [2])

>;

(табл. 4, стр. 263 [2])

> >=

0,9; (табл. 5, стр. 263 [2])

>=

0,9; (табл. 5, стр. 263 [2])

> >=1,0;

(табл. 6, стр. 263 [2])

>=1,0;

(табл. 6, стр. 263 [2])

> >;

>;

Расчетная частота вращения зенковки:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

> >,

>,

где >

>(табл.

32, стр. 281, [1]);

>(табл.

32, стр. 281, [1]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №26,27,28,29,30 (Т06): Нарезание резьбы М3–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

Подача при нарезании резьбы равна шагу резьбы отверстия.

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения метчика:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №31,32,33,34,35,36 (Т07): Нарезание резьбы М4–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

Подача при нарезании резьбы равна шагу резьбы отверстия.

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения метчика:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №37,38 (Т08):

Развертывание отверстий >

>

>

Инструмент – развертка, материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр развертываемого отверстия – 4 мм, глубина – 7 мм

Глубина резания –

>

>

>

Подача на оборот –

>

>

>

Скорость резания –

>

>

>

Осевая сила – Р = 22Н

Мощность >

>кВт

>кВт

Операция 135,145 Фрезерная с ЧПУ (расчет режимов резания для данных операций проведем совместно, т. к. они выполняются на одном и том же станке, приспособлении, и обработка ведется одним и тем же инструментом)

Переход

№1,2,3,4,5,18,19,20 (Т03): Сверление отверстии

>

>

>

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №6,7,8,9,10,11,12,23,24,25 (Т02): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

Глубина резания:

> >.

>.

Подача будет равна (табл. 26, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[1]);

>-

стойкость инструмента (табл. 30, стр. 280,

[1]);

> >;

>;

> >;

(табл. 4, стр. 263 [2])

>;

(табл. 4, стр. 263 [2])

> >=

0,9; (табл. 5, стр. 263 [2])

>=

0,9; (табл. 5, стр. 263 [2])

> >=1,0;

(табл. 6, стр. 263 [2])

>=1,0;

(табл. 6, стр. 263 [2])

> >;

>;

Расчетная частота вращения зенковки:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

> >,

>,

где >

>(табл.

32, стр. 281, [1]);

>(табл.

32, стр. 281, [1]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №13,14,15,16,17,26,27,28 (Т03): Нарезание резьбы М4–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

Подача при нарезании резьбы равна шагу резьбы отверстия.

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения метчика:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №21,22 (Т04):

Сверление отверстии >

>.

>.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №31,32 (Т05):

Цекование отверстия >

>

>

Инструмент – зенковка с направлением (цековка), материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр цекуемого отверстия – 7 мм, глубина – 1,2 мм

Подача на оборот –

>

>

>

Скорость резания –

>

>

>

Осевая сила – Р = 810Н

Мощность >

>кВт

>кВт

Переход №33,34,35,36

(Т06): Сверление отверстии >

>.

>.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

Глубина резания определяется по формуле:

> >,

>,

где >

>

– диаметр сверла.

>

– диаметр сверла.

Подача в зависимости от >

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

>

и твердости обрабатываемого материала

(HB<100) будет равна (табл.

25, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

>

– значение коэффициента и показателей

степени (табл. 28, стр. 278, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]).

>

(табл. 31, стр. 280, [2]).

> >

>

> >

>

Расчетная частота вращения сверла:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №37,38,39,40,41,42 (Т07): Получение фаски 0,5х45˚

Инструмент – сверло Ø6, материал режущей части – Р6М5.

Глубина резания:

> >.

>.

Подача будет равна (табл. 26, стр. 277 [2]):

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

>

– значение коэффициента и показателей

степени (табл. 29, стр. 279, [1]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[1]);

>-

стойкость инструмента (табл. 30, стр. 280,

[1]);

> >;

>;

> >;

(табл. 4, стр. 263 [2])

>;

(табл. 4, стр. 263 [2])

> >=

0,9; (табл. 5, стр. 263 [2])

>=

0,9; (табл. 5, стр. 263 [2])

> >=1,0;

(табл. 6, стр. 263 [2])

>=1,0;

(табл. 6, стр. 263 [2])

> >;

>;

Расчетная частота вращения зенковки:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

> >,

>,

где >

>(табл.

32, стр. 281, [1]);

>(табл.

32, стр. 281, [1]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

Осевая сила: >

>

>

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №26,27,28,29,30 (Т08): Нарезание резьбы М3–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

Подача при нарезании резьбы равна шагу резьбы отверстия.

> >,

>,

Расчетная скорость резания определяется по формуле:

> >,

>,

где >

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

>

– значение коэффициента и показателей

степени (табл. 49, стр. 296, [2]);

> >-

стойкость инструмента (табл. 30, стр. 280,

[2]);

>-

стойкость инструмента (табл. 30, стр. 280,

[2]);

> >

– поправочный коэффициент,

>

– поправочный коэффициент,

где >

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

>;

(табл. 4, стр. 263 [2]) – коэффициент на

обрабатываемый материал,

> >=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

>=1,0;

(табл. 6, стр. 263 [2]) – коэффициент на

инструментальный материал

> >

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>

(табл. 31, стр. 280, [2]) – коэффициент,

учитывающий глубину сверления: >

>.

>.

> >

>

> >

>

Расчетная частота вращения метчика:

> >.

>.

Принимаем фактическую частоту вращения по паспорту станка:

> >.

>.

Тогда фактическая скорость резания будет равна:

> >.

>.

Крутящий момент следующим образом:

Крутящий момент: >

>,

>,

где >

>(табл.

32, стр. 281, [2]);

>(табл.

32, стр. 281, [2]);

> >

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

>

(табл. 10, стр. 265, [2]) – поправочный

коэффициент,

> >

>

Мощность резания определяется по формуле:

> >

>

Реальная мощность:

> >

кВт;

>

кВт;

> >кВт;

>

>кВт;

>

>

>

> >;

>;

> >;

>;

Основное время:

> >,

где

>,

где

где >

>-

величина врезания;

>-

величина врезания;

> >

– длина обрабатываемой поверхности;

>

– длина обрабатываемой поверхности;

> >-

величина перебега;

>-

величина перебега;

> >

– количество рабочих ходов.

>

– количество рабочих ходов.

Переход №29,30 (Т09):

Развертывание отверстий >

>

>

Инструмент – развертка, материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр развертываемого отверстия – 4 мм, глубина – 4,5 мм

Глубина резания –

>

>

>

Подача на оборот –

>

>

>

Скорость резания –

>

>

>

Осевая сила – Р = 22Н

Мощность >

>кВт

>кВт

1.10 Количественная оценка технологичности

Основные показатели оценки технологичности:

>

>

– уровень технологичности по

трудоемкости изготовления деталей

>

– уровень технологичности по

трудоемкости изготовления деталей

> >,

>,

где >

>

– суммарная трудоемкость изготовления

деталей по новому варианту

>

– суммарная трудоемкость изготовления

деталей по новому варианту

> >

– суммарная трудоемкость

изготовления деталей по базовому

варианту

>

– суммарная трудоемкость

изготовления деталей по базовому

варианту

> >

>

т.к. >

>

– технологический процесс изготовления

детали по новому варианту технологичен

с точки зрения трудоемкости изготовления

детали.

>

– технологический процесс изготовления

детали по новому варианту технологичен

с точки зрения трудоемкости изготовления

детали.

>

>

– уровень технологичности по

себестоимости изготовления детали.

>

– уровень технологичности по

себестоимости изготовления детали.

> >,

>,

где >

>

– себестоимость изготовления детали

по новому технологическому процессу;

>

– себестоимость изготовления детали

по новому технологическому процессу;

> >

– себестоимость изготовления

детали по базовому технологическому

процессу.

>

– себестоимость изготовления

детали по базовому технологическому

процессу.

> >

>

т. к. >

>

– технологический процесс изготовления

детали по новому варианту технологичен

с точки зрения себестоимости изготовления

детали.

>

– технологический процесс изготовления

детали по новому варианту технологичен

с точки зрения себестоимости изготовления

детали.

Дополнительные показатели оценки технологичности:

>

>

– коэффициент удельной

трудоемкости изготовления детали:

>

– коэффициент удельной

трудоемкости изготовления детали:

> >,

>,

где >

>

– трудоемкость изготовления детали;

>

– трудоемкость изготовления детали;

> >

– масса детали.

>

– масса детали.

Базовый технологический процесс:

> >

>

Совершенствуемый технологический процесс:

> >

>

Т.к. >

>

– технологический процесс изготовления

детали по новому варианту более

технологичен с точки зрения удельной

трудоемкости изготовления детали по

сравнению с базовым технологическим

процессом.

>

– технологический процесс изготовления

детали по новому варианту более

технологичен с точки зрения удельной

трудоемкости изготовления детали по

сравнению с базовым технологическим

процессом.

>

>

– коэффициент удельной

себестоимости изготовления детали:

>

– коэффициент удельной

себестоимости изготовления детали:

> >,

>,

где >

>

– себестоимость изготовления детали;

>

– себестоимость изготовления детали;

> >

– масса детали.

>

– масса детали.

Базовый технологический процесс:

> >

>

Совершенствуемый технологический процесс:

> >

>

Т.к. >

>

– технологический процесс изготовления

детали по новому варианту более

технологичен с точки зрения удельной

себестоимости изготовления детали по

сравнению с базовым технологическим

процессом.

>

– технологический процесс изготовления

детали по новому варианту более

технологичен с точки зрения удельной

себестоимости изготовления детали по

сравнению с базовым технологическим

процессом.

>

>

– коэффициент использования

металла:

>

– коэффициент использования

металла:

> >,

>,

где >

>

– масса заготовки;

>

– масса заготовки;

> >

– масса детали.

>

– масса детали.

> >

>

1.11 Организация контроля результатов обработки

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому заготовку подвергают техническому контролю по соответствующей инструкции, устанавливающей методы контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д.

Проверке подвергают химический состав, механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки. Заготовки детали проверяют на соответствие техническим условиям.

Визуально проверяют

наличие видимых дефектов (раковины,

трещины).

Они не должны превышать указанных на

чертеже

размеров. Процент контроля

100%.

Периодически проверяют химический состав, механические свойства (по мере его поступления на завод).

Контроль результатов обработки необходим для выявления той или иной погрешности обработки и отклонений полученной детали от параметров, заданных на чертеже детали конструктором и необходимых для выполнения той или иной рабочей функции.

Контроль детали осуществляется после выполнения каждой из операций. Контролер проверяет соответствие полученных на данной операции размеров размерам, которые задал технолог и которые должны получиться после выполнения данной операции.

Помимо этого получаемые размеры контролируются рабочим в процессе обработки и при несоответствии вводиться необходимая поправка.

После механической обработки детали мы должны удостовериться, соответствует ли она тем требованиям, которые указаны на чертеже. Для этого вводиться контрольная операция: проверяются визуально чистота обработанных поверхностей, проверяются диаметральные, линейные, угловые размеры, радиальное и торцовое биение, отсутствие острых кромок и размер фасок.

2. Конструкторская часть

2.1 Приспособление для операции 035 Фрезерная:

Выбор установочных элементов, обеспечивающих реализацию выбранной схемы базирования

Под установкой заготовок понимают процесс базирования и закрепления.

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базирование реализуется за счет наложения на заготовку геометрических связей, лишающих ее степеней свободы. Для того чтобы полностью сориентировать заготовку необходимо и достаточно наложить на нее 6 двухсторонних связей, т.е. лишить ее шести степеней свободы (3 перемещения и 3 поворота). Геометрические связи, лишающие заготовку шести степеней свободы, обеспечиваются шестью точками, находящимися в контакте с установочными элементами. Стабильность положения заготовки в процессе ее обработки обеспечивается закреплением. Под закреплением понимают приложенные к заготовке силы, обеспечивающие постоянство контакта базовых поверхностей заготовки и установочных элементов. В массовом и крупносерийном производстве установку заготовок обычно производят без выверки. Ее правильное положение относительно режущего инструмента обеспечивается установочными элементами. Таким образом, установочными элементами называются детали (механизмы приспособления), обеспечивающие правильное и однообразное положение заготовок относительно режущего инструмента.

Установка производится

на упоры пластины, до упора. Преимущества

такой установки: простота конструкции

приспособления, возможность соблюдения

принципа постоянства баз. Эта схема

обеспечивает свободный подвод режущего

инструмента к обрабатываемой заготовке.

Заготовка закрепляется приложением

силы, находящейся в одной плоскости с

базовой поверхностью. Базовую плоскость

заготовки подвергают обработке с

шероховатостью поверхности >

>.

>.

Требования, предъявляемые к установочным элементам:

Количество и расположение установочных элементов должно обеспечить необходимую ориентацию заготовки в пространстве, устойчивость и жесткость.

Рабочие поверхности установочных элементов должны обладать высокой износостойкостью.

Конструкция установочных элементов должна предусматривать быструю их замену при износе или повреждении.

Установочные элементы должны быть жесткими и обеспечивать жесткость их сопряжения с корпусом приспособления.

Установочные элементы не должны портить базовые поверхности при установке на обрабатываемую поверхность.

Рабочие поверхности установочных элементов должны быть по возможности небольших размеров, чтобы исключить влияние макрогеометрии базовой поверхности на точность установки.

Материал установочных элементов: инструментальная углеродистая сталь У10А, У8А, У7А с последующей закалкой до HRC 50–55.

>Выбор зажимных элементов.>

Основное назначение зажимных устройств приспособлений – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. В данном случае зажимным устройством являются губки.

Требования, предъявляемые к зажимным устройствам:

1. Зажимные устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании.

2. Зажимные устройства не должны деформировать закрепляемые заготовки и портить их поверхности.

3. Закрепление и открепление заготовок должно быть с минимальной затратой сил и времени.

4. Зажимные устройства должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях.

5. Зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания.

Описание приспособления.

Данное приспособление относится:

1. По целевому назначению – к станочному;

2. По степени специализации – к специализированному;

3. По количеству одновременно устанавливаемых заготовок – к одноместному.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Закрепление заготовки необходимо для надежного контакта заготовки с установочными элементами приспособления, для предотвращения смещения заготовки под действием внешних сил, для увеличения жесткости технологической системы и устранения вибраций.

К столу станка приспособление крепится при помощи 2 станочных болтов, для чего предусмотрены специальные отверстия.

Установка детали производится на поверхность плиты и расположенные с ней в одной плоскости стойки. Это установочная база. Направляющей базой служит боковая поверхность детали, упирающаяся в стенку приспособления.

Расчёт приспособления

Силовой расчёт