Автоматизация шлифовальной операции изготовления валика

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра "Технологическая информатика и технология машиностроения"

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

Студент_____Кудряшов_Д.В. _______

Шифр____94711______

Группа__9541д-БФ2_

Автоматизация шлифовальной операции изготовления валика

ВВЕДЕНИЕ

Автоматизация производства есть процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполняемые человеком, передаются автоматическим управляющим устройствам.

В настоящее время основным направлением автоматизации производства является создание таких высокоинтенсивных технологических процессов, автоматизация которых с участием людей будет неэффективной, а иногда невозможной вообще, т.к. в ряде случаев только полная автоматизация гарантирует получение очень высокой производительности и высокого качества продукции, более экономичное использование физического труда, материалов и энергии, сокращение периода времени от возникновения потребности в изделии до получении готовой продукции, возможность расширения производства без увеличения трудовых ресурсов, позволяет полностью исключить или существенно снизить отрицательное воздействие производственного процесса на человека, поскольку человек заменяется автоматами различного служебного назначения, которые могут работать в тяжелых, вредных и опасных для здоровья человека условиях.

Исходные данные.

Чертеж детали - см. 1 лист графической части проекта;

Деталь - валик;

Длина - 87 мм;

Диаметр - 26 мм;

Материал - сталь 45;

Масса - 0,51 кг;

Вид заготовки - прокат;

Число деталей из заготовки - 31;

Автоматизируемая операция - шлифовальная;

Оборудование - круглошлифовальный станок 3М151Ф2;

Годовой объем выпуска - 5000.

Составление маршрута механической обработки.

Маршрут механической обработки приведен в таблице 1.

Таблица 1.

|

Опе- рация |

Содержание или наименование операции |

Станок, оборудование |

Оснастка |

|

1 |

2 |

3 |

4 |

|

005 |

Рубить пруток 28, выдерживая размер 3000 |

Пресс КБ 934 |

|

|

010 |

Править пруток |

Пресс И5526 |

|

|

015 |

Заправить концы прутка фасками под угол 20 |

Токарный ХС-151 |

|

|

020 |

Подрезать и центровать торец, точить шейку под резьбу М16х1,5, шейку 20j>s> под шлифование, 26, 20j>s> под шлифование, проточить три канавки b=3; точить фаски, отрезать деталь в размер 88 |

Токарный автомат 1Б240-6К |

Наладка, цанговый патрон |

|

025 |

Подрезать второй торец, выдерживая размер 12,8-0,1, центровать торец, точить фаску |

Токарный 16К20Ф3 |

Цанговый патрон |

|

030 |

Фрезеровать шпоночный паз b=5, выдерживая размер 14 окончательно |

Шпоночно-фрезерный 6Р11Ф3 |

|

|

035 |

Зачистить заусенцы |

Вибр. машина ВМПВ-100 |

Станочные тиски |

|

040 |

Накатать резьбы М16х1,5-8g |

Резьбонакатный А9518 |

Нож |

|

045 |

Шлифовать шейку 20j>s>6 (+0.0065) с подшлифовкой торца 26/20j>s>, выдерживая размер 30 окончательно; |

Круглошлифо-вальный 3М151Ф2 |

Центры |

|

050 |

шлифовать шейку 20j>s>6 (+0.0065) с подшлифовкой торца 26/20j>s>, выдерживая размер 13 |

Круглошлифо-вальный 3М151Ф2 |

|

|

055 |

Промыть деталь |

Моечная машина |

|

|

060 |

Навесить бирку с обозначением детали на тару |

||

|

065 |

Технический контроль Нанесение антикоррозионного покрытия |

Плита по ГОСТ 10905-86 |

Определение типа производства.

Рассчитаем такт производства:

>пр> = F>д> / N ,

где F>д> - годовой фонд времени;

N - годовой объем выпуска детали.

>в> = 3945 60 / 5000 = 47,3 мин/шт. - среднесерийное производство.

Определим Т>шт> для заданной операции.

Т>шт >= Т>о> + Т>всп> ,

где Т>о> - основное время на операцию;

Т>всп> - вспомогательное время на операцию;

Т>о> = (L/S>о>n>д> ),

где L - длина рабочего хода инструмента;

S>о> - оборотная подача, мм/об;

n>д> - частота вращения изделия, об/мин.

S>o> = S>в> В>к> ,

где S>в> - продольная подача в долях ширины шлиф. круга;

В>к> - ширина шлифовального круга, мм.

Обработка проводится шлифовальным кругом прямого профиля на керамической связке высотой 12 мм за два перехода: предварительное и окончательное шлифование.

Предварительное шлифование:

S>o> = 0,2 12 = 2,4 мм/об.

Т>о> = (13/2,460) + (30/2,460) = 0,3 мин.

Т>шт1> = 0,3 + 0,3 = 0,6 мин.

Окончательное шлифование:

S>o> = 0,16 12 = 1,9 мм/об.

Т>о> = (13/1,980) + (30/1,980) = 0,28 мин.

Т>шт2> = 0,28 + 0,3 = 0,58 мин.

Т>шт> = Т>шт>>i> = 0,6 + 0,58 = 1,18 мин.

Количество деталей, запускаемых в производство одновременно:

n = t>xp> N/253 = 15 5000/252 = 296 шт.

Выбор операции для роботизации.

Согласно заданию на курсовой проект, операцией для роботизации будет шлифовальная (045): шлифование шейки 20j>s>6 (+0.0065) с подшлифовкой торца 26/20j>s>, выдерживая размер 30 окончательно и шлифование шейки 20j>s>6 (+0.0065) с подшлифовкой торца 26/20j>s>, выдерживая размер 13.

Выбор технологического оборудования.

Учитывая, что автоматические линии в мелкосерийном производстве нерентабельны из-за малого коэффициента загрузки оборудования, а применение станков с ЧПУ существенно уменьшает вспомогательное и основное время на обработку валика по сравнению с универсальными станками выбираем кругло-шлифовальный станок с ЧПУ модели 3М151Ф2 с самозажимным автоматическим патроном.

Техническая характеристика:

Наибольшие размеры устанавливаемой заготовки:

диаметр, мм 200

длина, мм 700

Наибольший диаметр наружного шлифования, мм 20-180

Наибольшая длина шлифования, мм 650

Высота центров над столом, мм 125

Наибольшее проольное перемещение стола, мм 700

Угол поворота стола, :

по часовой стрелке 6

против часовой стрелки 7

Скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин 0,05-5

Частота вращения , об/мин, шпинделя заготовки с бесступенчатым регулированием 50-500

Конус Морзе шпинделя передней бабки и пиноли задней бабки 4; 5

Наибольшие размеры шлифовального круга:

наружный диаметр, мм 600

высота, мм 80

Перемещение шлифовальной бабки:

наибольшее, мм 235

на одно деление лимба, мм 0,005

за один оборот толчковой рукоятки, мм 0,001

Частота вращения шпинделя шлифовального круга, об/мин 1590

Скорость врезной подачи шлифовальной бабки, мм/мин 0,02-1,2

Дискретность программируемого перемещения (цифровой индикации) шлифовальной бабки, мм 0,001 (0,1 стола)

Мощность электродвигателя привода главного движения, кВт 15,2

Габаритные размеры (с приставным оборудованием):

длина, мм 5400

ширина, мм 2400

высота, мм 2170

Масса (с приставным оборудованием), кг 6500

Выбор промышленного робота.

В серийном производстве основным средством подачи и загрузки технологического оборудования является промышленный робот. Учитывая назначение робота - для загрузки-выгрузки валика массой 0,51 кг, размеры рабочей зоны, число степеней подвижности, точность позиционирования, требуемую производительность, выбираем робот Циклон—5.02, который оборудован двумя руками и модулем сдвига, что позволяет уменьшить время простоя станка за счет уменьшения времени действия робота.

Техническая характеристика:

Грузоподъемность суммарная/ на одну руку, кг 10/5

Число степеней подвижности (без захватного устройства) 6

Число рук/захватных устройств на руку 2/1

Тип привода пневматический

Управление цикловое

Число программирумых координат 3

Способ программирования перемещений по упорам

Вместимость памяти системы (число комманд) 30

Погрешность позиционирования, мм 0,1

Наибольший вылет руки, мм 1500

Линейные перемещения, мм:

r (при скорости 0,6 м/с) 600

z (при скорости 0,3 м/с) 100

Угловые перемещения руки, :

(при угловой скорости 160 /с) 180

(при угловой скорости 90 /с) 180

Масса, кг 780

Выбор загрузочного устройства.

В качестве загрузочного устройства для подачи заготовок в ориентированном виде в зону захвата робота применяем бункерное загрузочное устройство, оно изображено на первом листе графической части курсовой работы.

Бункерное загрузочное устройство осуществляет поштучную выдачу заготовок в вертикальном положении. В исходном состоянии барабан и кантователь находятся в позиции I. Заготовки загружаются в накопитель в ориентированном виде и скатываются затем по наклонным направляющим 2 под действием собственного веса. При помощи пневмоцилиндра 5 с кривошипным механизмом барабан поворачивается в позицию II, где заготовка попадает в его паз. При возвращении барабана в исходную позицию заготовка переносится на направляющую 4 и скатывается по ней к накопителю, находящемуся в позиции I. По сигналу датчика 8 кантователь с заготовкой при помощи пневмоцилиндра 6 переводится в позицию II, что контролируется датчиком 9. В этой позиции заготовка устанавливается вертикально для возможности захвата ее ПР.

Рассчитаем емкость ЗУ. Оно имеет 10 лотков длиной по 1450 мм, детали 26 мм располагаются вплотную.

шт.

- деталей в бункере.

шт.

- деталей в бункере.

Рассчитаем время непрерывной работы РТК при полной загрузке деталей в бункере:

ч.

ч.

Расчет контактных напряжений.

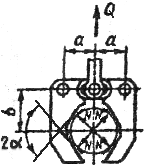

При выборе захватного устройства (ЗУ) робота учитываем требования надежности захватывания и удержания объекта, стабильности базирования, недопустимость повреждения детали. Исходя этих требований и параметров заданной детали, определяем, что необходимо центрирующее или базирующее механическое ЗУ командного типа. Выбираем клещевое управляемое широкодиапазонное центрирующее ЗУ с реечным передаточным механизмом. ЗУ имеет одну пару поворотных губок (в виде призм), т.к. ЗУ с двумя парами губок может повредить отшлифованные поверхности детали, за которые в этом случае будет осуществляться захват.

ЗУ изображено на первом листе графической части курсовой работы. Данный захват имеет одну пару установленных на осях 2, губок 1, зажим и разжим которых осуществляется за счет осевого движения тяги 4 с жестко связанной с ней зубчатой рейкой 3. Место соединения тяги 4 с гнездом, выполненном во втулке 5 привода зажима и разжима схвата, а также байонетное соединение 8 хвостовика 6 с головкой шпинделя 7 кисти руки, накидной рычаг 9 с резьбой и гайка 10 унифицированы.

Выполним расчет для выбранного захватного устройства.

Определим силы, действующие в местах контакта заготовки и губок.

а) б)

Рассчитаем силу зажима.

,

,

где g = 9,81 м/с2 - ускорение свободного падения;

P = mg = 0,51 9,81 = 5 Н;

a, b - размеры захвата, м;

a>1> - расстояние от края зажимных губок до центра тяжести заготовки (детали), м;

b>1> - ширина зева захвата, м;

W - ускорение, возникающее при движении захвата, м/с2;

k=1,7 - коэффициент запаса;

d - диаметр заготовки, м.

Н.

Н.

Определим силы, действующие в местах контакта заготовки и зажимных губок.

,

,

где = 70 - угол призматического углубления губок;

k=1,7 - коэффициент запаса.

кг.

кг.

Рассчитаем напряжение в месте захвата детали и захватного устройства:

,

,

где E>z>, E>g> - модуль упругости материала заготовки, E>z>> >= E>g> = =2,1106;

l>z> - толщина рычага захвата, мм;

d>g> - диаметр детали, мм.

Па.

Па.

Сравниваем полученное значение с [>д>] = 510 Па: [>д>] > , следовательно конструкция захвата выбрана правильно и позволяет захватить деталь не повреждая ее поверхности.

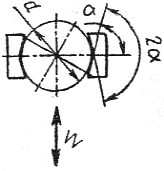

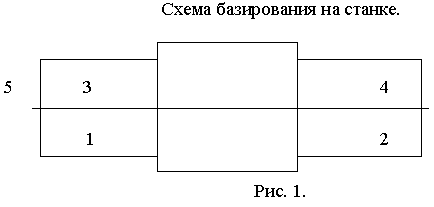

Схемы базирования.

На рис. 1 представлена схема базирования валика на шлифовальном станке в центрах, где 1, 2, 3, 4 - скрытая двойная технологическая база, 5 - опорная технологическая база. Т.к. технологическая и измерительные базы совпадают погрешность базирования равна нулю.

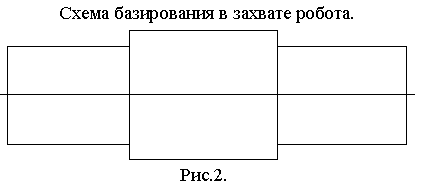

Схема базирования валика по наружной цилиндрической поверхности в захвате робота (клещевом) изображена на рис. 2, где 1, 2, 3, 4 - скрытая двойная направляющая технологическая база, 5- опорная технологическая база, 6 - скрытая опорная технологическая база.

Базирование валика на загрузочном устройстве осуществляется по наружной цилиндрической поверхности и показано на рис. 3, где 1, 2, 3 - установочная технологическая база, 4 - опорная технологическая база.

Схема компоновки РТК.

Учитывая количество и взаимосвязь основного и вспомогательного оборудования разрабатываем компоновку однопозиционного РТК, состоящего из шлифовального станка 2, обслуживаемого двуручным ПР 1 с модулем сдвига, бункерного ЗУ, накопителя 4, системы управления ПР 5 (см. первый лист графической части курсовой работы).

Краткие технические характеристики РТК.

Таблица 2.

|

Оборудование |

Параметр |

|

Круглошли-фовальный 3М151Ф2 |

Наибольшие размеры устанавливаемой заготовки: диаметр, мм 200 длина, мм 700 Наибольший диаметр наружного шлифования, мм 20-180 Наибольшая длина шлифования, мм 650 Частота вращения , об/мин, шпинделя заготовки с бесступенчатым регулированием 50-500 Частота вращения шпинделя шлифовального круга, об/мин 1590 Скорость врезной подачи шлифовальной бабки, мм/мин 0,02-1,2 Дискретность программируемого перемещения (цифровой индикации) шлифовальной бабки, мм 0,001 (0,1 стола) Мощность электродвигателя привода главного движения, кВт 15,2 Масса (с приставным оборудованием), кг 6500 |

|

Робот Циклон-5.02 |

Грузоподъемность суммарная/ на одну руку, кг 10/5 Число степеней подвижности (без захватного устройства) 6 Число рук/захватных устройств на руку 2/1 Тип привода пневматический Управление цикловое Число программируемых координат 3 Погрешность позиционирования, мм 0,1 Масса, кг 780 |

|

Накопитель (НУ) |

Число фиксированных положений, шт. 1 Число сменных палет, шт. 8 Число деталей в палете, шт. 10 |

|

Загрузочное устройство (ЗУ) |

Число фиксированных положений, шт. 1 Число лотков, шт. 10 Число деталей, шт. 558 Время смены позиции, с 3 |

|

Система управления |

Скорость обмена информации, байт/с 200 Разрядность каналов связи, бит 8 Объем памяти для управляющей программы, Кбайт 16 Максимальное количество управляемого оборудования, шт 5 |

Последовательность переходов, выполняемых на РТК.

Для выполнения шлифовальной операции обработки валика на станке с ЧПУ захватное устройство (две руки) ПР, должны пройти все обозначенные точки позиционирования (см. второй лист графической части курсовой работы). Сделаем допущение, что положения одной руки, при которых она перемещается, т.к. находится на общем основании со второй рукой, а действует в это время вторая рука, не считаем точками позиционирования первой руки.

Приведем точки позиционирования и нормирование переходов в следующей таблице.

Технологическая карта переходов.

Таблица 3.

|

№ |

Переход |

Точка позиц. |

Технологическая команда |

Время выполнения, с |

|

1 |

Исходное положение |

1 |

Включение РТК - пуск УУ 7 вручную |

0,5 |

|

2 |

Поворот кисти руки I на 90 |

2 |

1 |

|

|

3 |

Выдвижение руки I к загруз. ус.-ву 5 |

3 |

0,6 |

|

|

4 |

Захват заготовки |

3 |

Зажим ЗУ руки I |

1 |

|

5 |

Подъем заготовки |

4 |

0,3 |

|

|

6 |

Втягивание руки I |

5 |

0,6 |

|

|

7 |

Поворот руки I к станку 1 |

6 |

1 |

|

|

8 |

Поворот кисти руки I на 90 |

7 |

1 |

|

|

9 |

Выдвижение руки II в рабочую зону станка 1 и захват детали |

2 |

Разжим центра 3, зажим ЗУ руки I |

1,6 |

|

10 |

Втягивание руки II |

3 |

0,6 |

|

|

11 |

Сдвиг робота в горизонтальном напр. |

4, 8 |

1,5 |

|

|

12 |

Выдвижение руки I в рабочую зону станка 1 |

9 |

Поджим центром 3, разжим ЗУ руки II |

1,6 |

|

13 |

Втягивание руки I |

10 |

Закрывание ограж-дения 4, пуск станка 2 |

0,6 |

|

14 |

Обработка заготовки |

71 |

||

|

14 |

Поворот руки II к накопителю |

5 |

1 |

|

|

15 |

Выдвижение руки II |

6 |

Разжим ЗУ руки II |

1 |

|

16 |

Втягивание руки II |

7 |

0,6 |

|

|

17 |

Возврат в исходное положение |

1 |

2 |

|

|

18 |

Повторение цикла до обработки всех заготовок из бункера 5 |

Команда датчика с бункере 5 об отсутствии заготовок |

Всего 79,9

Составление циклограммы.

В общем случае время цикла работ РТК равно сумме времени работы станка и ПР.

Т>ц >= t>on> + t>np> ,

где t>on> - неполное оперативное время;

t>ïð> - непрерывное время работы ПР;

Т>ц> = 1,18 + 0,34 = 1,52 мин.

После построения параллельно-последовательной циклограммы (см. второй лист графической части курсовой работы) скорректируем время цикла, т.к. часть ходов робота выполняется параллельно обработке заготовки:

Т>ц> = Т>ц общ> - t>np>> пар> = 1,52 - 0,19 = 1,33 мин.

Система автоматического контроля РТК.

При выборе системы автоматического контроля учитываем, что она должна обеспечивать требуемую точность измерения, следовательно, одноконтактные САК не подходят, т.к. имеют большую суммарную погрешность. Более точные трехконтактные САК установки и настройки вручную на контролируемый размер. Выбираем двухконтактную систему автоматического контроля.

Измерительная система БВ-4100, комплектуемая двухконтактной настольной индуктивной скобой БВ-3152, изображенной на листе 2 графической части курсовой работы, широко применяется для управления автоматическим циклом шлифования валов с поперечной или продольной подачами на центровых круглошлифовальных станках.

После установки вала на центрах станка перед началом чернового шлифования скоба подводится к шлифуемой детали гидравлическим устройством. В процессе шлифования шток индуктивного преобразователя 13 воспринимает перемещение измерительных кареток 2 скобы. Выходной сигнал преобразователя, пропорциональный изменению размера шлифуемой детали, после усиления электронной схемой преобразуется в аналоговый сигнал для показывающего прибора и в дискретные команды для исполнительных органов станка. При получении заданного размера шлифуемого вала дается команда на ускоренный отвод шлифовального круга и измерительной скобы в исходное положение.

Меры безопасности при работе на РТК.

Безопасность РТК обеспечивается его рациональной планировкой; безопасностью и безаварийной работой технологического оборудования РТК с помощью специальных устройств с контактными, силовыми, индукционными, светолокационными датчиками.

Планировка РТК данной курсовой работы предусматривает удобный и безопасный доступ обслуживающего персонала к ПР, основному и вспомогательному оборудованию, нормальные условия освещенности, светолокационные датчики (стойки) для определения местоположения человека в зоне рабочего пространства, дающие сигнал торможения и выключения робота, если он находится в этой зоне. Органы управления и аварийной блокировки размещены на общем пульте управления РТК.

Выводы.

Использование РТК значительно уменьшает время изготовления детали, увеличивает производительность, за счет сокращения основного и вспомогательного времени на обработку.

Применение РТК обеспечивает высокое качество продукции, более экономичное использование физического труда, материалов и энергии, сокращение периода времени от возникновения потребности в изделии до получении готовой продукции, возможность расширения производства без увеличения трудовых ресурсов, позволяет полностью исключить или существенно снизить отрицательное воздействие производственного процесса на человека, поскольку человек заменяется автоматами различного служебного назначения, которые могут работать в тяжелых, вредных и опасных для здоровья человека условиях.

Литература

Обработка металлов резанием. Справочник технолога. Под общей ред. А.А. Панова. М.: Машиностроение, 1988. - 736 с.

Султан-заде Н.М., Албагачиев А.Ю. и др. Методическое пособие для выполнения курсовой работы по “Основам автоматизации производственных процессов”. МГАПИ, 1999. - 39 с.

Козырев Ю.Г. Промышленные роботы. Справочник. М.: Машиностроение, 1988. - 392 с.

Султан-заде Н.М. Конспект лекций по курсу “Основы проектирования автоматизированных производственных процессов”. МГАПИ, 1999. - 94 с.

Промышленные роботы в машиностроении. Альбом схем и чертежей. Под ред. Ю.М. Соломенцева. М.: Машиностроение, 1987. - 140 с.

Справочник технолога-машиностроителя. В 2-х т. Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 656 с.

Белоусов А.П., Дащенко А.И. Основы автоматизации производства в машиностроении. М.: Высшая школа, 1982. -352 с.