Хонингование

Òåìà: Õîíèíãîâàíèå Ðàçäåë: Ìåòàëëîâåäåíèå Íàçíà÷åíèå: Ðåôåðàò Ôîðìàò: WinWord 8 Àâòîð:Ñèíÿâèí Ä.À. Èñïîëüçîâàíèå: Ãîä ñäà÷è: 2000ã. Ãäå ñäàâàëñÿ: ÂîëãÃÒÓ Êîìó: Ïåòðîâà Îöåíêà: îòëè÷íî

Министерство общего и профессионального образования Российской Федерации

Волгоградский государственный технический университет

Кафедра'' Технологии материалов''

Реферат

Тема: '' Хонингование''.

Выполнил:

Студент гр. М-434

Синявин Д.А.

Проверил:

Волгоград 2000

Содержание |

2 4 5 7 12 14 |

Общие признаки процесса хонингования

В настоящее время в серийном и массовом производстве при изготовлении ответственных деталей предъявляются высокие требования к точности и шероховатости поверхности: некруглость менее 1 мкм, волнистость менее 0,2 мкм, нецилиндричность и непрямолинейность образующей менее 2—5 мкм, параметр шероховатости Ra = 0,02- 0,8 мкм, отсутствие дефектного слоя металла (структурно-фазовых изменений, напряжений растяжения, микротрещин), определенные значения параметров формы микронеровностей и опорной поверхности.

Обеспечение этих требований достигается с помощью таких процессов абразивной обработки, как хонингование брусками из традиционных и сверхтвердых абразивных материалов. Этот процесс относят к процессу доводки; хонингование производится при одновременно выполняемых вращательном и возвратно-поступательном движениях инструмента (головки с брусками). На рис.1 приведена схема рабочего движения. Подача (разжим) брусков в радиальном направлении при хонинговании производится либо непрерывно, под воздействием постоянного усилия, либо периодически, на каждый двойной ход хонинговальной головки.

Рис.1 Схема движений бруска и детали при хонинговании:

1 — деталь; 2 — брусок; 3 — перебег; 4 — перекрытие (Vок — окружная скорость, Vвп — скорость возвратно-поступательного движения, αс — угол сетки)

При контакте рабочей поверхности бруска с обрабатываемой поверхностью заготовки происходит царапанье металла одновременно большим числом абразивных частиц. Размер таких частиц при хонинговании составляет 20—100 мкм, среднее число частиц на поверхности бруска 20—400 зерен на 1 мм2. Основными видами взаимодействия абразивных зерен с металлом являются микрорезание со снятием тончайших стружек и трение с пластическим оттеснением металла. Для интенсивного резания необходимо, чтобы абразивный брусок самозатачивался путем скалывания и вырывания затупившихся зерен из связки. При использовании брусков из сверхтвердых абразивных материалов (алмаза, эльбора) зерна длительное время сохраняют свою остроту, преобладает микроскалывание зерен, а не вырывание их, что значительно повышает стойкость брусков.

Путем выбора оптимальных характеристик брусков и регулирования параметров обработки (скорости, давления) можно управлять процессом обработки, осуществляя на первой стадии непрекращающееся резание металла в течение достаточно длительного времени, необходимого для исправления погрешностей формы заготовки, удаления исходной шероховатости и дефектного слоя. Скорость съема металла при этом составляет 2—4 мкм/с. Для получения поверхности с малой шероховатостью (Ra= 0,1—0,3 мкм при хонинговании), а также для создания благоприятного микрорельефа поверхности деталей и упрочненного поверхностного слоя металла процесс обработки на заключительной стадии может быть переведен в режим преобладающего граничного трения, при котором съем металла резко сокращается, а брусок выглаживает обрабатываемую поверхность. Такой переход можно осуществить, изменяя параметры обработки: повышая окружную скорость заготовки или инструмента, снижая давление бруска и частоту колебаний бруска.

Ранее применявшийся процесс обработки брусками с самопрекращением резания и съема металла был неуправляемым и не мог обеспечивать стабильного качества деталей, так как самопрекращение съема металла часто происходит значительно раньше, чем удаляется припуск, необходимый для исправления погрешностей формы и устранения дефектного слоя.

В отличие от шлифования, при котором контактная поверхность составляет незначительную часть рабочей поверхности круга, при хонинговании брусок постоянно соприкасается с деталью по всей рабочей поверхности, причем в начальный момент времени брусок прирабатывается к обрабатываемой поверхности. Такой контакт пары брусок — заготовка способствует повышению производительности обработки и точности формы деталей. Давление при хонинговании на поверхности контакта бруска с деталью составляет 0,1—1 МПа, что в 10—100 раз меньше, чем давление при шлифовании. Скорость резания при обработке брусками 10—100 м/мин, т. е. в 15—100 раз ниже, чем при шлифовании. В результате при хонинговании тепловыделение в зоне обработки значительно ниже, чем при шлифовании, а контактная температура не превышает 150—200 ° С. Таким образом, отсутствуют физические причины образования в поверхностном слое микротрещин и прижогов, а также остаточных напряжений растяжения.

При хонинговании в системе поддержания контакта бруска с деталью контакт замыкается кинематически, с помощью клиновой пары, жесткость системы прижима брусков высока, сила резания при наличии погрешностей формы заготовки непрерывно изменяется. Имеется ряд современных хонинговальных станков, на которых заготовка или хонинговальная головка также совершает дополнительное колебательное движение; такой процесс назван вибрационным хонингованием. Этот процесс особенно эффективен при хонинговании глухих отверстий.

Процесс хонингования используют главным образом как способ обработки отверстий. В настоящее время разработаны и используются станки и головки для наружного хонингования.

Хонингование применяют, для получения поверхностей с шероховатостью Ra= 0,16…0,32 мкм, в последнее время разработаны мелкозернистые бруски, с помощью которых осуществляется отделочное хонингование Ra= 0,06…0,1 мкм.

Таким образом, хонингование представляет собой процесс обработки связанный закрепленными абразивными зернами, осуществляемого с помощью инструмента – брусков – при относительно низких скоростях и давлениях в условиях одновременного контакта всей рабочей поверхности инструмента с заготовкой.

2. Области применения операции хонингования

Хонингование применяется в основном как окончательная операция обработки высокоточных отверстий в деталях и является более эффективной технологической операцией, чем притирка и полирование абразивными пастами и суспензиями. Как правило, хонингование производят после операций шлифования, растачивания, зенкерования, развертывания, протягивания; в некоторых случаях черновое хонингование заменяет операции шлифования. Диапазон размеров хонингуемых отверстий очень широк: диаметр от 5 до 500—800 мм, длина до 20 м. Хонингованием обрабатывают сквозные и глухие цилиндрические отверстия с гладкой или прерывистой поверхностью (шпоночные пазы, кольцевые канавки), шлицевые отверстия, а также конические и некруглые отверстия в целях создания требуемого микрорельефа, для чего в хонинговальных головках имеются эластичные элементы системы прижима брусков. Хонингование часто используют для одновременной обработки нескольких соосных отверстий.

Хонингование получило широкое распространение в различных отраслях машиностроения при обработке гильз и блоков цилиндров двигателей, шатунов, зубчатых колес, цилиндров гидросистем и амортизаторов, деталей топливной аппаратуры, типа труб больших длин и диаметров и др. Существуют и получили практическое применение такие разновидности хонингования, как сухое (без применения смазочно-охлаждающей жидкости) хонингование статоров электродвигателей; электрохимическое хонингование отверстий большой длины; вибрационное хонингование, при котором хонинговальной головке или обрабатываемой детали сообщают дополнительно колебания частотой до 10— 15 Гц и амплитудой 5—10 мм. В качестве примера обработки хонингованием наружных поверхностей можно привести процесс алмазного хонингования пакетов поршневых колец.

3. Особые случаи хонингования

Хонингование получило наиболее широкое применение при обработке сквозных и глухих цилиндрических отверстий. В результате постоянного повышения требований к точности, качеству и экономичности обработки, а также благодаря большим возможностям алмазного инструмента область применения хонингования и его разновидностей существенно расширяется. Во многих случаях это позволяет создавать качественно новые технологические процессы, обеспечивающие повышение надежности и ресурса, ответственных сопряжении деталей машин.

Используются хонингование и некоторые его разновидности при обработке внутренних, наружных и плоских поверхностей. К их числу относится хонингование с дополнительными осциллирующими движениями, хонингование прерывистых (многоярусных) отверстий, комбинированное хонингование отверстия и прилегающего к нему торца, хонингование ограниченных сферических поверхностей, обработка рабочих поверхностей поршневых колец, алмазное зенкерование и развертывание.

К числу прогрессивных методов обработки относится хонингование с дополнительным осциллирующим движением. На основе исследований, проведенных в нашей стране и за рубежом, установлено, что введение в состав движений при хонинговании дополнительного осциллирующего (колебательного) движения позволяет повысить точность геометрической формы обрабатываемых отверстий, улучшить обрабатываемость труднообрабатываемых материалов и увеличить производительность металлосъема. Интенсификация процесса металлосъема в рассматриваемом случае происходит благодаря тому, что при правильном выборе параметров режима обработки процесс хонингования имеет незатухающий характер, и режущие зерна при своем движении не повторяют траекторий движения предыдущих зерен. В результате этого их режущие свойства используются в более полной мере

В используемых на практике способах хонингования осциллирующее движение дополняет возвратно поступательное движение. Однако введение колебательного движения в осевом направлении ограничено массой подвижных частей, а также снижением точности обработки ввиду переменности направления осевой силы и отклонений в величине перебега брусков По этим причинам механизмами осевой осцилляции оснащаются хонинговальные станки, предназначенные для обработки лишь коротких отверстий диаметром до 50 мм.

Для преодоления указанных недостатков и ограничений в Уфимском авиационном институте был разработан новый способ осуществления осциллирующего движения в хонинговальном станке, сущность которого состоит в наложении колебательного движения на вращение шпинделя станка При такой схеме осциллирующего движения все подвижные звенья имеют вращательное (или вращательно-качательное) движение, что позволяет применять опоры качения, обеспечить возможность плавного регулирования частоты и амплитуды колебаний, по мере необходимости производить включение или выключение осциллирующего движения, применять механизм осцилляции независимо от размеров хонинговального станка.

Лучшие результаты обработки получаются при однонаправленных траекториях движения режущих зерен, что при наличии осевой осцилляции невыполнимо Условием получения такой траектории при круговой осцилляции по синусоидальному закону является следующее неравенство

где λ—частота осцилляции, β—удвоенная амплитуда круговой осцилляции (в оборотах), n—частота вращения шпинделя, об/с

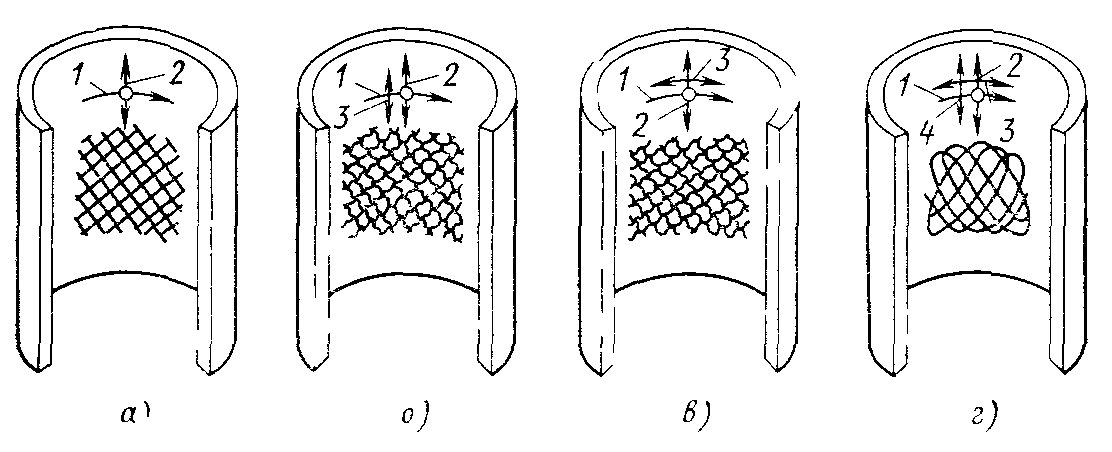

Дальнейшим развитием рассмотренных схем является хонингование с одновременно вводимыми осевой и круговой осцилляцией. Подобная схема обработки впервые была предложена в Пермском политехническом институте на основе использования кинематики плоскодоводочного станка с растровой траекторией. Траектории движения режущих зерен при различной кинематике хонингования показаны на рис 2. Обычная схема хонингования (рис 2, а) характеризуется типичной сеткой следов обработки в виде пересекающихся винтовых линий Траектории движения режущих зерен при наличии осевого или кругового осциллирования по синусоидальному закону представлены на рис. 2, б, в Они образу-

Рис 2 Траектории движения режущих зерен при различной кинематике процесса хонингования

ются в результате сложения основного и колебательного движений и имеют идентичный характер

В схеме, предложенной Пермским политехническим институтом в качестве основных рабочих движений резания, приняты синусоидальные осевые и круговые колебания, а вращательное и возвратно-поступательное движения соответственно являются круговой и осевой подачами инструмента. При такой кинематике хонингования образуется растровая траектория движения зерен в виде фигур Лиссажу (рис. 2, г), образующих при правильном подборе параметров составляющих движений равномерную густую сетку следов обработки Сетка распределяется по площади криволинейного четырехугольника со сторонами, равными удвоенной амплитуде каждого колебательного движения Равномерное распределение сеток по всей обрабатываемой поверхности обеспечивается за счет круговой и осевой подач При таких сетках ни одно из зерен не перемещается по траектории другого зерна, что обеспечивает интенсивное использование режущей способности хонинговальных брусков, дает образование мелкой легко удаляемой из зоны резания стружки. В результате существенно возрастает производительность металлосъема и точность геометрической формы обрабатываемых отверстий.

Инструмент для хонингования

При хонинговании используют бруски изготовленный методом прессования на керамической и бакелитовой основе. Абразивным материалом являются белый электрокорунд марок 23А, 24А, 25А и зеленый карбид кремния марок 63С, 64С, а также в качестве абразива используется алмаз и эльбор. Для хонингования используют бруски 2-х типов: БКв – квадратные, БП – плоские. Размеры: длина от 15 до 200 мм ширина и высота от 2 до 80 мм.

1

2 3 1

1

2 3 1

а) в)

3 1

3 1

б) г)

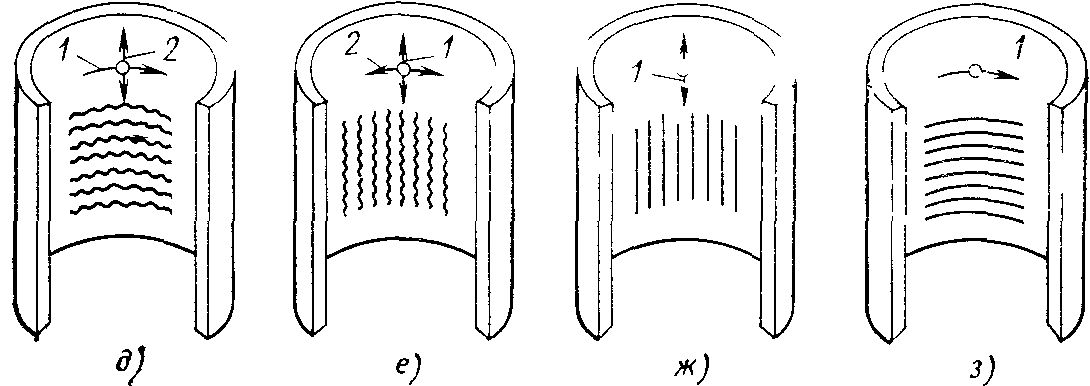

Рис.3 Типы брусков из сверхтвердых материалов

а) – алмазный брусок, б) – эльборный брусок типа ЛБС, в) - эльборный брусок типа ЛБП, г)- эльборный брусок типа Л1БП

1- корпус,2- алмазоносный слой, 3- эльбороносный слой

Широкое распространение на операциях хонингования получили алмазные бруски, что обусловлено значительным повышением их стойкости и режущей способности по сравнению с брусками из электрокорунда и карбида кремния. При выборе размеров алмазных брусков руководствуются следующими соотношениями: суммарная ширина комплекта брусков составляет 0,15—0,35 длины окружности обрабатываемого отверстия. Длина бруска составляет:(0,7—1)l (l—длина обрабатываемого отверстия) при D<1 (D-диаметр); (0,5—0,8)l при D=1—3. При использовании широких брусков в них прорезают продольные пазы для улучшения подвода смазочно-охлаждающей жидкости и вымывания отходов.

Рекомендации по выбору марки алмазного порошка в зависимости от обрабатываемого материала приведены в табл.1.

Таблица1

Выбор марки алмазного порошка в брусках при хонинговании

|

Материал обрабатываемой детали |

Вид операции |

Марка алмаза |

|

Серый и хромофосфористый чугун |

Черновая Получистовая Чистовая |

АС20,АС32,АРК4 АС15, АС20 АС6, АРВ1 |

|

Закаленный серый и легированный чугун, 40 HRC |

Черновая Получистовая Чистовая |

АС32,АРК4 АС15, АС20 АС6, АРВ1 |

|

Улучшенная и нетермообработанная сталь |

Черновая Чистовая |

АС20,АС15 АС6, АРВ1 |

|

Закаленная сталь, 46- 52 HRC |

Черновая Чистовая |

АС15, АС20 АС6, АРВ1 |

|

Закаленная и азотированная сталь 58 – 65 HRC |

Черновая Чистовая |

АС20,АС32 АС6, АРВ1 |

|

Анодированные алюминиевые сплавы |

Черновая Чистовая |

АС6, АРВ1 АРВ1,АСМ |

|

Хромовые покрытия |

Черновая Чистовая |

АС15, АРВ1 АС4, АСМ |

Концентрация алмаза в бруске во многом определяет экономичность операций хонингования. Так, при обработке чугуна следует использовать 50 %-ную и 75 %-ную концентрацию, при обработке стали — 100 %-ную концентрацию. При обработке отверстий с большим отношением L/D в стальных закаленных деталях топливной аппаратуры целесообразно применять 150 %-ную концентрацию. Данные по выбору зернистости алмазных брусков в зависимости от обрабатываемого материала, снимаемого припуска и требуемой шероховатости приведены в табл. 2.

Кроме металлических и металлокерамических связок используются также алмазные бруски на эластичных органических связках; их применяют на окончательных операциях, когда необходимо получить параметр шероховатости Ra= 0,16 мкм. Вследствие высокой упругости этих связок глубина внедрения алмазных зерен в металл уменьшается, хонингование осуществляется в режиме трения — выглаживания.

Эластичными брусками зернистостью 40/28 получают параметр шероховатости Ra =0,08—0,1 мкм; брусками зернистостью 20/14—Ra == 0,05 — 0,06 мкм; брусками зернистостью 10/7—Ra == 0,03 — 0,04 мкм. Эластичные бруски используют для нового технологического процесса — плосковершинного хонингования. Этот вид хонингования применяют для обработки гильз двигателей, и заключается он в последовательном осуществлении двух операций: предварительного хонингования алмазными брусками на металлической связке АС32 125/100 Ml 100% и окончательного хонингования эластичными брусками АСМ 80/63 Р11 100%. В результате такой обработки значительно повышается износостойкость гильз, уменьшается расход масла.

При выборе абразивного материала бруска придерживаются общепринятого принципа: для обработки стали необходимы бруски из электрокорунда, а для обработки чугуна и цветных металлов — из карбида кремния. Возможны отклонения от такого выбора: часто при обработке стали на операции предварительного хонингования применяют бруски из белого электрокорунда, а на операции окончательного хонингования — бруски из зеленого карбида кремния, обеспечивающие менее шероховатую поверхность.

Важную роль в брусках играет связка. Большинство абразивных брусков выпускаются на керамической связке, обладающей пористостью и хрупкостью, обеспечивающей самозатачивание бруска. В то же время из-за хрупкости связки могут происходить сколы кромки брусков, и осколки, попадая между обрабатываемой поверхностью и брусками, наносят на обрабатываемую поверхность риски и царапины. Неравномерная твердость брусков часто является причиной налипания металла на более твердые участки рабочей поверхности брусков, что также приводит к появлению на обрабатываемой поверхности рисок и царапин. Эти недостатки хонинговальных брусков на керамической связке затрудняют обработку не термообработанных стальных деталей, а для обработки деталей из алюминиевых и медных сплавов они в большинстве случаев непригодны.

Широкое распространение на предварительных операциях получили крупнозернистые хонинговальные бруски на бакелитовой связке. Они обладают высокой прочностью на изгиб и эластичностью, вследствие чего при хонинговании уменьшается число сколов. Преимуществом таких брусков является увеличение съема металла на 20—60 %.

С уменьшением размера зерен шероховатость поверхности уменьшается; высота неровностей Рг зависит от размера зерна ds и составляет (0,04—0,1)ds. С переходом на крупнозернистые бруски съем металла возрастает, например, с увеличением зерен в 2 раза съем металла возрастает примерно на 25—30 %.

На окончательной операции при хонинговании в два-три перехода и при хонинговании в один переход выбор зернистости брусков определяется требованиями к шероховатости обработанной поверхности детали. На предварительной операции применяют более крупнозернистые бруски, чтобы получить наибольшую производительность. При выборе твердости брусков ориентируются на середину диапазона твердостей для соответствующей зернистости бруска, материала детали и снимаемого припуска. При необходимости выбранную твердость брусков корректируют исходя из некоторых соображений.

1. Чем грубее исходная поверхность детали и чем интенсивнее съем металла, тем тверже должны быть бруски.

2. Чем меньше отношение длины отверстия к диаметру, тем тверже должны быть бруски. В момент выхода концов брусков за край отверстия их давление возрастает на 40—100 % за счет уменьшения площади касания бруска с поверхностью металла, и при обратном ходе край отверстия выкрашивает наиболее выступающие абразивные зерна.

3. Чем меньше ширина брусков, тем более твердые бруски можно применять, так как с уменьшением их ширины облегчается удаление продуктов обработки.

4. Чем выше твердость обрабатываемого материала, тем мягче должны быть бруски.

Очень мягкие металлы (медь, алюминий) обрабатывают мягкими брусками. В этом случае выбор твердости брусков связан с явлением налипания металла на бруски. Налипание металла на бруски часто приводит к браку деталей по царапинам и задирам; происходит оно по следующей причине: при определенных условиях в некоторых местах поверхности бруска объем снимаемого металла превышает объем пространства для его размещения и металл, спрессовываясь, вдавливается в тело бруска.

С повышением твердости брусков уменьшается их пористость и увеличивается прочность, в результате чего ухудшаются условия для размещения стружки и образуются более крупные налипы металла. С ростом производительности процесса увеличивается количество стружки и возрастает опасность образования налипов. При снятии неровностей от предыдущей обработки опасность образования налипов металла уменьшается, так как облегчается отвод стружки. Это позволяет применять более твердые бруски. При обработке деталей с короткими отверстиями и отверстиями с сильно пересеченной поверхностью (шлицевые отверстия) также целесообразно применять более твердые бруски, так как в процессе работы поверхность брусков часто выходит из контакта с поверхностью детали и благодаря этому свободно смывается смазочно-охлаждающей жидкостью.

При хонинговании мягких металлов (меди, алюминия) объем снимаемой стружки получается весьма значительным и образующиеся на брусках многочисленные крупные налипы металла наносят глубокие царапины на поверхность детали. В целях уменьшения размеров царапин в этом случае выбирают мягкие бруски, при работе, с которыми уменьшается опасность образования крупных налипов.

5. Электрохимическое хонингование

Д

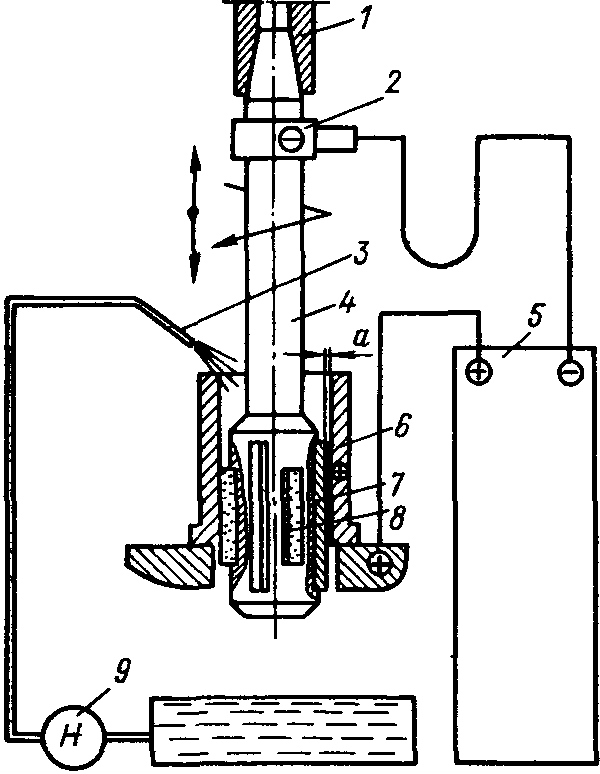

Рис.4 Станок для электрохимического хонингования:

1 - шпиндель; 2 - токосъемник;

3 -трубопровод подвода электролита; 4— хонинговальная головка; 5 - генератор; 6-деталь; 7—катод; 8-брусок; 9 — насос

ля значительного повышения производительности хонингования разработан способ электрохимического хонингования, при котором на механическое воздействие брусков накладывается эффект электрохимического (анодного) растворения металла. Одной из схем электрохимического хонингования является обработка брусками на токопроводящей связке: металлической и бакелитовой с графитным наполнителем. Однако при такой схеме часто наблюдается электроэрозионные явления на контакте брусок- деталь вследствии малого зазора, равного высоте выступающей части абразивных зерен и большой поверхностью контакта. Поэтому наиболее широкое распространение получила схема со специально установленными в хонинговальной головке катодами и нетокопроводящими или изолированными брусками (рис.4). Конструкция станка для электрохимического хонингования мало отличается от конструкции обычного хонинговального станка. Число оборотов, скорость возвратно-поступательного движе-ния, механизм радиальной подачи хонин-говальных брусков примерно одинаковы. Некоторые различия, обусловленные особен-ностями электрохимического процесса, состоят в том, что от отрицательного полюса источника ток медно-графитовыми щетками с помощью коллектора на вращающемся шпинделе подводится к хонинговальной головке. Приспособление с обрабатываемой деталью подключено к положительному полюсу. В качестве источников тока могут быть использованы низковольтные генераторы постоянного тока и выпрямители, рассчитанные на силу тока 1000—10 000 А, позволяющие бесступенчато регулировать напряжение от 5 до 18В. Детали станка, находящиеся в контакте с электролитом, изготовлены из коррозионно-стойких сталей.Резервуар для электролита имеет объем 500— 1000 дм в зависимости от требуемого съема материала. Большое влияние на производительность и шероховатость обработанной поверхности оказывает фильтрация электролита, благодаря которой из раствора удаляются отходы, представляющие собой смесь мельчайших стружек металла, зерен абразива и хлопьеобразных продуктов окисления, быстро забивающих обычные фильтры. Для фильтрации необходимо применять центрифуги и магнитные сепараторы.

Головка для электрохимического хонингования мало отличается от обычной. Катодом может служить корпус головки, имеющий меньший диаметр, чем диаметр обрабатываемого отверстия, на удвоенную величину межэлектродного зазора, или электрод, размещенный между хонинговальными брусками. Поверхности катодов не подвергаются изнашиванию и служат только для подвода тока. Бруски на токопроводной связке должны быть тщательно изолированы от несущих колодок для предотвращения короткого замыкания. Головку с неподвижным катодом применяют для съема небольших припусков (до 0,5—0,8 мм), а головку с подвижным катодом — для съема припусков свыше 1 мм. Электрохимическое алмазное хонингование тонкостенных азотированных цилиндров из стали 38ХМЮА с твердостью поверхностного слоя 62—67 НКСэ производят предварительно головкой с шестью алмазными брусками АС20250/200М1100 % и неподвижным катодом при следующих параметрах обработки:

Окружная скорость, м/мин ........ 150—200

Скорость поступательного движения, м/мин . . 14—16

Давление брусков, МПа ......... 0,2—0,6

Плотность тока. А/см2 .......... 2—5

Начальный межэлектродный зазор, мм .... 0,4—0,5

Объемный расход электролита, л/мин ..... 20—40

За 2 мин удаляется припуск 0,3—0,4 мм. Погрешность формы цилиндров после обработки составляет не более 0,02 мм при первоначальной погрешности 0,1—0,2 мм. Параметр шероховатости обработанной поверхности после предварительного хонингования Ra= 0,32— 0,63 мкм. При последующем отделочном электрохимическом абразивном хонинговании в течение 30 с параметр Ra снижается до 0,08—0,16 мкм. В качестве инструмента применяют три подпружиненных бруска 63СМ14С2К и три жестко установленных деревянных бруска, поддерживающих межэлектродный зазор между катодом и обрабатываемой поверхностью.

Электрохимическое хонингование по сравнению с обычным обладает рядом преимуществ. Производительность по съему металла в 4—8 раз выше и не зависит от твердости и прочности материала, а точность, обеспечиваемая хонингованием, достигается быстрее. Так как процесс ведется при небольших давлениях брусков, электрохимическим хонингованием целесообразно обрабатывать детали пониженной жесткости. Экономичность электрохимического хонингования тем больше, чем выше припуски на обработку и чем хуже обрабатываемость материала. После электрохимического хонингования наблюдается «растра вливание» поверхностного слоя металла по границам зерен на глубину до 3—4 мкм, поэтому обязательным является заключительный этап обработки с выключенным током в течение 10с, что позволяет удалить расплавленный слой.

Список используемой литературы

З.И. Кремень, И.Х. Страшевский '' Хонингование и суперфиниширование деталей'' Ленинград, ''Машиностроение'' 1988г.

Бабичев А.П. '' Хонингование'' М. ''Машиностроение'' 1965г.

Прогрессивные методы хонингования М. ''Машиностроение'' 1981г.

Таблица 2

Выбор зернистости алмазных брусков

|

Припуск на диаметр, мм |

Чугун |

Сталь |

Хром ,850HV |

Анодированные алюминиевые сплавы, 30-35 HRC |

||||||||||

Серый |

Серый закаленный, 40 HRC |

Улучшенная |

Закаленная, 46-52 HRC |

Закаленная азотированная, 58-62 HRC |

||||||||||

|

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

Зернистость |

Ra,мкм |

|

|

0,15 |

315/250 250/200 |

5 |

200/160 |

5 |

315/250 160/125 |

2,5 |

200/160 |

2,5 |

200/160 |

1,25-2,5 |

- |

- |

- |

- |

|

0,1 |

200/160 160/125 |

2,5 |

200/160 |

2,5 |

160/125 125/100 |

2,5 |

160/125 |

2,5 |

160/125 |

1,25 |

- |

- |

- |

- |

|

0,08 |

160/125 125/100 |

2,5 |

160/125 |

2,5 |

125/100 100/80 |

2,5-1,25 |

125/100 |

2,5-1,25 |

125/100 |

1,25 |

100/80 |

1,25 |

200/160 |

2,5 |

|

0,06 |

125/100 100/80 |

2,5-1,25 |

125/100 |

2,5 |

100/80 |

1,25 |

100/80 |

1,25 |

100/80 |

0,63-1,25 |

100/80 80/63 |

0,63-1,25 |

160/125 |

1,25 |

|

0,04 |

80/63 |

1,25 |

80/63 |

1,25 |

80/63 63/50 |

1,25 |

80/63 |

1,25 |

80/63 |

0,63-1,25 |

63/50 |

0,32-0,63 |

80/63 |

1,25 |

|

0,02 |

40/28 |

0,63 |

40/28 |

0,32-0,63 |

63/50 40/28 |

0,63-1,25 |

63/50 |

0,63 |

63/50 |

0,63 |

63/50 |

0,32-0,63 |

80/63 |

0,63-1,25 |

|

0,01 |

28/20 |

0,32 |

28/20 |

0,32 |

28/20 |

0,32 |

40/28 |

0,32 |

40/28 |

0,32 |

40/28 |

0,32 |

40/28 |

0,32 |

|

0,005 |

20/14 |

0,16-0,32 |

20/14 |

0,16-0,32 |

20/14 |

0,16 |

28/20 |

0,16 |

28/20 |

0,16 |

28/20 |

0,16-0,32 |

10/7 |

0,16 |

Продаю диплом по проектированию литейных цехов защищен на отлично

С чертежами цеха серийного производства сталелитейного цеха.

Keen1@yandex.ru