Материалы печатных плат (фольгированные стеклотекстолит и гетинакс)

Òåìà: Ìàòåðèàëû ïå÷àòíûõ ïëàò (ôîëüãèðîâàííûå ñòåêëîòåêñòîëèò è ãåòèíàêñ) Ðàçäåë: Ìàòåðèàëîâåäåíèå Íàçíà÷åíèå: Êóðñîâàÿ ðàáîòà-ðåôåðàò Ôîðìàò: Word'97 Àâòîð: Ѹìèí Âàñèëèé, elfie2000@hotbox.ru Èñïîëüçîâàíèå: Ñäàâàëñÿ â àïðåëå 2001ã â ÌÃÈÝÌ, êàôåäðà ìàòåðèàëîâåäåíèÿ ýëåêòðîííîé òåõíèêè, ïðåïîäàâàòåëü: Êàáàíîâà Ò.À., îöåíêà <îòëè÷íî> Ïðèìå÷àíèÿ: 30 ñòð, î÷åíü ìíîãî ãðàôèêîâ è òàáëèö. ÎÑÒÎÐÎÆÍÎ! ôàéë ïî÷òè 3 Ìá! :)

|

Параметры |

Гетинакс |

Стеклотекстолит |

||||||||||||

|

I |

II |

IV |

V |

VII |

VIII |

СТ |

СТ-1 |

СТЭФ |

СТЭФ-1 |

СТВЭ |

СТ-ЭТФ |

СТК |

СТК-41/У |

|

|

Толщина, мм |

0,2-50 |

5 - 50 |

2-50 |

5-50 |

0,4-3,8 |

1-3,8 |

1,5- 30 |

0,5-30 |

1,5-30 |

0,5-30 |

0,5-30 |

0,5-30 |

0,5-30 |

1-30 |

|

Плотность, кг/м3 |

1350-1400 |

1350-1400 |

1280-1380 |

1280-1380 |

1350-1400 |

1280-1380 |

1600-1800 |

1600-1850 |

1600-1800 |

1600-1900 |

1700 |

1700-1900 |

1600-1800 |

1700-1800 |

|

Теплостойкость по Мартенсу, ˚С |

150 |

150 |

125 |

130 |

- |

- |

185-225 |

185-225 |

185-250 |

185-250 |

200-250 |

>300 |

200-225 |

225 |

|

Нагревостойкость в течение 24 ч, ˚С, не менее |

115 |

115 |

125 |

130 |

- |

- |

150 |

150 |

200 |

200 |

300 |

300 |

250 |

250 |

|

Класс нагревостойкости |

А |

А |

А |

А |

А |

А |

B |

B |

F |

F |

F |

H |

H |

H |

|

Длительная рабочая температура, ˚С |

105 |

105 |

105 |

105 |

105 |

105 |

130 |

130 |

155 |

155 |

155 |

180 |

180 |

180 |

|

Теплопроводность, Вт/(м·˚С) |

0,122-0,147 |

0,3 |

||||||||||||

|

Удельная теплоёмкость, кДж/(кг·˚С) |

1,25-1,65 |

0,92-1,45 |

||||||||||||

|

Температурный коэфф. линейного расширения, ˚С-1 |

(2-3,5)10-3 |

(4-8)10-6 |

||||||||||||

|

Модуль упругости, Мпа: -вдоль листа -поперёк листа |

15000 |

12000 |

9500 |

10000 |

10000 |

10000 |

- |

- |

20000 |

21000 |

- |

- |

- |

- |

|

10800 |

8500 |

7000 |

7000 |

8000 |

7000 |

- |

- |

15000 |

16000 |

- |

- |

- |

- |

|

|

Кратковременная механическая прочность: сопротивление раскалыванию, Н удельная ударная вязкость, кДж/м2 |

1700 |

2000 |

2000 |

2000 |

- |

- |

1300-1800 |

1300-1800 |

2500-4000 |

2500-4000 |

2500-3000 |

4000-4500 |

800-1000 |

1500-1800 |

|

12-20 |

10-17 |

6-8 |

15-22 |

8-10 |

8-12 |

12-35 |

15-40 |

150 |

150 |

150 |

200 |

30 |

30 |

|

|

Разрушающее напряжение при растяжении, Мпа |

100-110 |

80-100 |

60-80 |

80-100 |

80-100 |

80-100 |

70-95 |

75-95 |

300-350 |

300-350 |

250-300 |

300 |

90-200 |

120 |

|

Удлинение при разрыве, % |

1-1,5 |

1,5 |

0,8-1 |

1-1,5 |

1-1,5 |

1-1,5 |

1,5-2,8 |

|||||||

|

Разрушающее напряжение при изгибе перпендикулярно слоям, Мпа |

100-120 |

100-120 |

60-75 |

80-100 |

- |

- |

100-150 |

100-150 |

240-400 |

240-350 |

330 |

450-600 |

- |

100 |

|

Разрушающее напряжение при сжатии перпендикулярно слоям, Мпа |

140-250 |

200-250 |

200-250 |

300-400 |

300-400 |

200-250 |

400-450 |

- |

- |

|||||

|

Электрическое сопротивление: удельное объёмное, Ом·м сопротивление изоляции, Ом удельное поверхностное, Ом |

108-109 |

1010 |

1010-1011 |

1010-1011 |

1010-1012 |

1010-1011 |

109-1010 |

109-1010 |

1011 |

1011 |

1012 |

1012 |

1010-1012 |

1013 |

|

109-1011 |

1010-1011 |

1011-1012 |

1011-1012 |

1011 |

1011-1012 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1012 |

1012 |

1013 |

1013 |

1011-1012 |

1013 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

tgδ перпендикулярно слоям при 50 Гц |

>0,4 |

>0,3 |

0,3 |

0,01-0,03 |

- |

- |

>0,4 |

>0,4 |

0,003-0,005 |

0,03-0,05 |

0,003 |

0,003 |

0,001-0,005 |

0,001-0,005 |

|

ε при 50 Гц |

7-8 |

7-8 |

7-8 |

7-8 |

7-8 |

7-8 |

- |

- |

5-6 |

5-6 |

- |

4-6 |

- |

- |

|

Кратковременная электрическая прочность: перпендикулярно слоям, МВ/м параллельно слоям, кВ/10мм |

25-16 |

25-15 |

30-35 |

30-20 |

35-22 |

35-25 |

20-12 |

20-12 |

30-20 |

30-20 |

30-25 |

30-20 |

20-10 |

20-10 |

|

25-15 |

30-15 |

30-25 |

100-70 |

- |

- |

20-10 |

20-10 |

45-30 |

50-30 |

50-30 |

50-30 |

30-10 |

25 |

|

|

Водопоглощение за 24 ч, % |

12-2 |

10-1 |

8-1 |

10-2 |

12-2 |

10-2 |

7-2 |

7-2 |

1-0,2 |

1-0,2 |

0,5-0,1 |

0,4-0,2 |

20-0,5 |

0,5-1 |

|

Класс штампуемости |

4-5 |

- |

5 |

- |

4-5 |

4-5 |

5-6 |

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РФ

Московский Государственный Институт Электроники и Математики

Факультет Информатики и Телекоммуникаций

Кафедра материаловедения электронной техники

РЕФЕРАТ

по курсу

«Материаловедение»

на тему:

Материалы печатных плат

Выполнил:

студент гр. Р-41Сёмин Василий

Преподаватель:

Кобанова Татьяна Александровна

Оглавление

1. Введение …………………………………………………………..3

2. Технология получения слоистых пластиков …………………….5

3. Классификация и принцип маркировки…………………………8

4. Физико-химические свойства……………………………………10

5. Механическая обработка слоистых пластиков…………………..17

6. Список литературы……………………………………………….21

1.Введение

Замена в печатных схемах обычного трёхмерного проволочного монтажа двумерным, состоящим из сети проводников, которые размещаются на диэлектрической подложке – это изобретение, связанное с именем К. Паролини (Франция, 1926г.), которое по важности можно сравнить с изобретением книгопечатания Гутенбергом.

Печатная плата (ПП) представляет собой изоляционную пластину, играющую роль механического каркаса ПП, на одну или обе поверхности которой нанесён токопроводящий рисунок (как правило медная фольга), сформированный проводниками, соединяющими электрорадиорадиоэлементы (ЭРЭ) в соответствии с электрической схемой. ЭРЭ крепятся на печатную плату либо запайкой ножек деталей в специальные отверстия в ПП, обеспечивая механический крепёж ЭРЭ (dip-монтаж), либо поверхностным монтажом (пайкой элементов непосредственно на дорожки – chip-монтаж).

Материалами печатных плат служат фольгированный стеклотекстолит либо фольгированный гетинакс, поэтому нас будут интересовать именно эти два продукта, а также составляющие их компоненты.

Изоляционная подложка печатной платы состоит из ряда пропитанных термореактивными смолами слоёв стекловолокна или бумаги, которые прессуют и отверждают в нагретых прессах. Токопроводящую схему выполняют либо так называемым способом удаления, когда изоляционный материал полностью закрывается медной фольгой и токопроводящий рисунок (линии и плоскости) создают, удаляя ненужные участки, либо способом наложения. В этом случае нужный токопроводящий рисунок создают металлизацией.

Схема строения фольгированного слоистого пластика

односторонний двухсторонний

м

еталлическая

фольга

еталлическая

фольгаклеевой слой

изоляционная подложка из слоистого пластика

Фольгированный гетинакс является менее прочным, чем стеклотекстолит, и достаточно ломким, но имеет лучшие электроизоляционные свойства и в 4 раза дешевле стеклотекстолита, поэтому он находит применение в изготовлении печатных плат для аппаратуры массового производства, при изготовлении которой одной из задач разработчика является минимальная стоимость прибора.

Фольгированный стеклотекстолит имеет гораздо лучшие механические свойства по сравнению с гетинаксом (не ломается и с трудом изгибается), поэтому нашёл применение в военной, вычислительной, измерительной и прочей прецезионной аппаратуре, где требуется высокая надёжность прибора, либо стойкость к механическим нагрузкам..

Применяемые для изготовления печатных плат фольгированные пластики делятся на односторонние и двусторонние. Учитывая современные тенденции постоянного уменьшения габаритов электроаппаратуры и внедрения поверхностного (chip-) монтажа, двусторонние печатные платы занимают приоритетное положение надо односторонними. Односторонние печатные платы имеет смысл применять для реализации простейших небольших электрических схем.

Помимо этого, изготовление современных сложнейших вычислительных и бытовых приборов требует применения многослойных печатных плат. Это связано с усложняющейся с каждым годом схемотехникой современной аппаратуры.

2.Технология получения слоистых пластиков

Как уже отмечалось, слоистые пластики состоят из волокнистого наполнителя, пропитанного связующим - как правило фенолформальдегидной смолой. При этом, если применяют пропитанную бумагу, материал называют гетинаксом, если ткань из синтетических волокон – текстолитом, если стеклоткани – стеклотесктолитом. В качестве клеевого слоя для приклейки фольги при создании фольгированных слоистых пластиков применяют синтетические термореактивные клеи как таковые или использут клеящие свойства связующего, содержащегося в пропитанном наполнителе.

Стекловолокнистые наполнители. Стекловолокна для изготовления стекловолокнистых наполнителей производят по следующей схеме.

Из исходных компонентов (песок, глинозем, мел, кальцинированная сода, борная кислота и некоторые другие) путем смешения приготовляется шихта. Шихта плавится в печах для получения расплава стекла. Из расплава отформовываются стеклянные шарики, которые затем загружаются в платиновый тигель, имеющий в своем днище от 100 до 1200 и более отверстий (фильер) малого диаметра. После расплавления стеклянных шариков в тигле до получении вязкой массы (температура 1200—1400 С) из нее через фильеры вытягиваются непрерывные волокна, собирающиеся затем в пучок, который наматывается па приемную бобину. Перед намоткой пучка на бобину производится так называемое «замасливание» этого пучка так, чтобы нити в нём имели необходимое сцепление между собой. Для этого сразу по выходе элементарных волокон из фильер и сбора этих нитей в пучок устанавливается замасливающее yстройство (в простейшем виде это наклонный лоток), в которое непрерывно поступает замасливатель. В результате на бобину наматывается комплексная нить со склеенными в ней элементарными волокнами. Скорость вытягивания элементарных стекловолокон при этом достигает 50 м/с и более.

Полученные комплексные нити затем разматываются с бобины, складываются друг с другом в нужном числе сложений и подвергаются кручению (до 150 витков на 1 м) для получения нитей, из которых затем на ткацких станках изготовляются стеклоткани. Для некоторых рулонных наполнителей после сложения комплексных нитей или совсем не производят крутку, или делают минимальное число витков. Такие нити называют ровницей или жгутом. Из жгутов на специальных станках изготовляют так называемые нетканные наполнители.

Для получения штапельного волокна по выходе стеклянных волокон из фильер на них из специального сопла с большой скоростью подается струя воздуха или нагретого пара, которая разбивает непрерывные волокна на короткие отрезки. Из этого волокна затем прядут нити с последующим изготовлением штапельных стеклотканей или эти волокна принимаются на конвейерную ленту и превращаются в рулонный материал в виде стекловойлоков, называемых также матами.

Состав стёкол, применяемых для изготовления стеклотканей

|

Вид стекла |

Состав, % |

||||||

|

SiO>2> |

Al>2>O>3> |

B>2>O>3> |

CaO |

MgO |

Fe>2>O>3> |

Na>2>O |

|

|

Алюмоборосиликатное (бесщелочное) |

53-54 |

14 |

8-12 |

16 |

4 |

0.2-0.7 |

0.5-0.7 |

|

Известково-натриевое (щелочное) для изготовления кремнеземного |

72 |

0.5 |

нет |

6 |

4 |

0.08 |

17-18 |

Вид стеклоткани до и после опрессования между влажными прокладками при 160С

Изготовление фольгированных слоистых пластиков Фольгирование листовых слоистых пластиков может производиться двумя методами. По первому из них металлическая фольга приклеивается к уже готовому слоистому пластику, по второму приклейка фольги осуществляется одновременно с формованием подложки. Однако приклейка металлической фольги к готовому слоистому пластику вызывает трудности, связанные с недостаточно ровной поверхностью последнего, с отклонениями в толщинах склеиваемых материалов, а также с существованием допусков в расстоянии между плитами гидравлических прессов. Всё это в конечном счёте затрудняет создание необходимого надёжного контакта между металлической фольгой и готовым слоистым пластиком. При этом применение повышенной толщины клеевого слоя для устранения неровностей приводит, как правило, к уменьшению прочности сцепления фольги и слоистого пластика ввиду возникновения на границе раздела слоёв повышенных скалывающих напряжений.

В этом отношении приклейка металлической фольги к изоляционной подложке в процессе формования фольгированного материала позволяет использовать для выравнивания поверхности текучесть связующего в пропитанном наполнителе во время его нагревания при прессовании. Поэтому второй способ является основным в производстве фольгированных слоистых пластиков.

Для изготовления слоистых пластиков в зависимости от их назначения применяют: медную, никелевую или константановую фольгу. Медная и никелевая фольга применяется главным образом для фольгированных слоистых пластиков электротехнического назначения в целях изготовления печатных плат, константановая – для слоистых пластиков, предназначенных для изготовления реостатных и нагревательных элементов.

Выбор материалов для подложки и клеевого слоя, так же как и при изготовлении обычных слоистых пластиков, зависит от рабочей температуры фольгированного материала и от ряда специфических требований, предъявляемых к последнему.

Процесс изготовления фольгированного слоистого пластика по второму, наиболее принятому способу, сводится к пропитке наполнителей соответствующими связующими, сушке, если был применён лаковый раствор связующего, разрезке пропитанного наполнителя на нужные размеры, сборке заготовок, сборке пачек и пакетов для прессования, прессованию последних в гидравлическом прессе и обрезке торцов готового материала.

Пропитку наполнителей лаковыми растворами связующих ведут так же, как и для обычных слоистых пластиков. Нанесение клеевого слоя на металлическую фольгу производят на машинах, где осуществляется схема лакировки фольги. Эти машины аналогичны машинам для лакировки бумаги.

В качестве клеевого слоя иногда применяют специальные клеевые плёнки. В этом случае исключается процесс нанесения клея на металлическую фольгу и клеевая плёнка укладывается перед прессованием в пачку.

Во время прессования клей сразу после его расплавления под давлением прессования, если применена фольга, на поверхности которой созданы оксидные кристаллы, вдавливается в пространство между последними распространяется под влиянием этого давления по поверхности фольги.

3.Классификация и принцип маркировки

Классификация различных марок стеклотекстолита и гетинакса

|

Класс нагревостойкости |

Предельно допустимая рабочая температура, °С |

Название слоистого пластика |

Промышленная марка |

Возможность применения |

Преимущественные области применения |

|||

|

Для напря-жений до 1000 В |

Свыше 1000 В |

|||||||

|

При норм. климати-ческих условиях |

Во влажном тропи-ческом климате |

При норм. климати-ческих условиях |

Во влажном тропи-ческом климате |

|||||

|

А |

105 |

гетинакс |

I |

+ |

- |

- |

- |

Монтажные панели, распределительные щиты, перегородки, панели, рейки, шайбы, клинья |

|

III |

+ |

- |

- |

- |

То же, но в морских условиях |

|||

|

IV |

+ |

+ |

+ |

+ |

То же, что марка I, но во влажных тропических условиях |

|||

|

V-1, V-2 |

+ |

- |

+ |

- |

Материал с повышенной электрической прочностью и низким tgδ |

|||

|

VI |

+ |

- |

+ |

- |

Для работы в трансформаторном масле и на воздухе при повышенных частотах |

|||

|

VII |

+ |

- |

+ |

- |

Радиотехнического назначения |

|||

|

VIII |

+ |

- |

+ |

- |

То же, материал с пониженной степенью коробления |

|||

|

В |

130 |

стеклотекстолит |

СТ, СТ-1 |

+ |

+ |

- |

- |

Для низковольтных деталей, работающих по классу нагревостойкости В (130°С) или во влажном тропическом климате |

|

F |

155 |

СТЭФ, СТЭФ-1 |

+ |

+ |

+ |

- |

Для деталей, работающих по классу нагревостойкости F (155°С), с требованиями повышенной механической прочности |

|

|

СТВЭ |

+ |

+ |

+ |

+ |

То же для работы во влажном тропическом климате |

|||

|

H |

180 |

стеклотекстолит |

СТК |

+ |

+ |

+ |

- |

Для деталей сухих трансформаторов шахтного взрывобезопасного исполнения и других деталей, работающих при температуре180°С или кратковременно до 300°С |

|

СТ-ЭТФ |

+ |

+ |

+ |

+ |

С высокими механическими и электрическими свойствами при температуре до 180°С |

|||

|

СТК-41/4 |

+ |

+ |

+ |

- |

То же, что СТК, но с повышенной монолитностью и влагостойкостью |

|||

|

СТВК |

+ |

+ |

+ |

+ |

То же, что СТК, 41/V, для работы во влажных тропических условиях |

4.Физико-химические свойства

М еханическая

прочность. У слоистых

пластиков, так же как и у металлов, но в

гораздо большей степени, наблюдается

зависимость механической прочности от

времени приложения механической

нагрузки.

еханическая

прочность. У слоистых

пластиков, так же как и у металлов, но в

гораздо большей степени, наблюдается

зависимость механической прочности от

времени приложения механической

нагрузки.

Зависимость разрушающих напряжений при изгибе слоистых пластиков от времени приложения механического напряжения.

1 – гетинакс I;

2 – стеклотекстолит СТ;

3 – стеклотекстолит СТЭФ

Аналогично металлам, разрушение слоистых пластиков при приложении повторно-переменных напряжений можно объяснить тем, что в результате внутреннего трения в материале возникают и постепенно расширяются трещины, ослабляющие его вплоть до разрушения. Так, многократное приложение нагрузки, составляющей всего 75% предела прочности при растяжении в течение 20 с, вызвало следующее изменение механических свойств гетинакса:

|

Характер приложения механического напряжения |

Предел прочности при растяжении, % к исходному |

|

Исходное состояние |

100 |

|

После пятидесятого приложения нагрузки |

92 |

|

После сотого приложения нагрузки |

85 |

Для оценки материалов при циклических нагружениях пользуются показателем предела выносливости, который показывает максимальное напряжение, при котором материал выдерживает приблизительно 10 млн. повторных циклов без разрушения. Ниже приводятся ориентировочные данные о пределах выносливости некоторых слоистых пластиков.

|

Вид нагрузки |

Предел выносливости для различных слоистых пластиков, МПа |

||

|

стеклотекстолит |

гетинакс |

текстолит |

|

|

Изгиб |

60 |

35-40 |

27.5-30 |

|

Растяжение и сжатие |

- |

58 |

39 |

Предел выносливости слоистых пластиков зависит от содержания связующего. При этом увеличение содержания смолы, например, в гетинаксе, с 40% до 50% уменьшает его предел выносливости примерно на 20%

Влияние нагревания. Механические свойства большинства видов слоистых пластиков довольно сильно изменяются даже при небольшом повышении температуры.

В

лияние

температуры испытания на предел прочности

при растяжении

1 – гетинакс I стеклотекстолит СТ

2 – текстолит А

З ависимость

предела прочности слоистых пластиков

при сжатии перпендикулярно слоям от

температуры

ависимость

предела прочности слоистых пластиков

при сжатии перпендикулярно слоям от

температуры

1 – стеклотекстолит СТ-ЭТФ

2 – стеклотекстолит СТЭФ

3 – стеклотекстолит СТ

4 – гетинакс I

5 – текстолит А

Как видно из графиков, понижение прочности у различного вида слоистых пластиков происходит в неодинаковой степени и зависит от вида как применяемого связующего, так и наполнителя.

Длительное нагревание слоистых пластиков приводит в конечном счёте к довольно большому снижению их механических свойств.

Зависимость предела прочности при статическом изгибе слоистых пластиков от времени старения при температуре 160С (измерения при 20С)

1 – стеклотекстолит СТ

2 – гетинакс I

Как видно из графика, некоторое превышение предела прочности при статическом изгибе гетинакса после первого месяца нагревания следует объяснить процессом увеличения степени отверждения связующего, которое при прессовании гетинакса этой марки, по-видимому, прошло не до конца.

Однако нагревание слоистых пластиков при недопустимо высоких температурах может привести к резкой деструкции либо связующего, либо наполнителя. Так, при нагревании слоистых пластиков, изготовленных с применением фенолформальдегидных связующих, начиная примерно с 200C появляется науглероживание этих связующих, которое усиливается при повышении температуры до 300-400С. В то же время при нагревании слоистых пластиков, изготовленных с применением эпоксиднофенолформальдегидного связующего, при упомянутых температурах начинается сильная деструкция связующего с возгонкой продуктов деструкции без существенного образования продуктов обугливания. Если в первом случае, даже при полном обугливании связующего, ещё остаётся ощутимая механическая прочность за счёт оставшегося кокса, способного в некоторой степени связывать между собой слои наполнителя, то во втором случае практически наступает полное разрушение пластика.

Помимо падения жёсткости слоистых пластиков по мере увеличения температуры нагревания, также ухудшаются их электрические свойства, что видно из графиков.

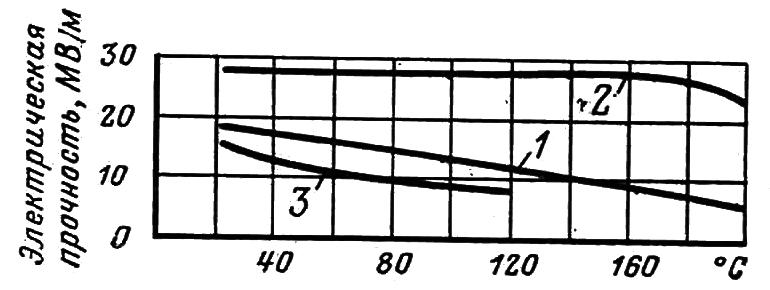

Зависимость кратковременной электрической прочности слоистых пластиков от температуры испытания

1 – стеклотекстолит СТ

2 – стеклотекстолит СТК

3 – гетинакс I

Однако снижение такого показателя электрических свойств как электрическая прочность, происходит и после теплового старения слоистых пластиков. Из приведённых ниже графиков следует, что если даже кратковременный нагрев до соответствующей температуры может не влиять на электрическую прочность слоистого пластика, то тепловое старение при такой же температуре приводит к снижению его электрической прочности.

Влияние теплового старения Зависимость электрической прочности

на кратковременную электрическую гетинакса I и стеклотекстолита СТ

прочность стеклотекстолита СТК от времени старения при 160С

(температура испытания 20С)

1 – стеклотекстолит СТ

2 – гетинакс I

Влияние увлажнения. Большинство слоистых пластиков обладает сравнительно высоко влагопоглощаемостью. Исключение составляют такие пластики как текстолит ЛТ и стеклотекстолит СТВЭ, изготовленные с применением негидрофильных наполнителей, у которых водопоглощаемость оказывается и существенно не увеличивается при продолжительном увлажнении. У всех других видов слоистых пластиков с течением времени водопоголощение увеличивается до насыщения. Одновременно с увеличением водопоглощения изменяются и размеры самого пластика.

Зависимость водопоглощения и изменения размеров слоистых пластиков от времени пребывания в воде.

А – водопоглощение Б – изменение размеров

1 – текстолит Вч 1 – длины текстолита Вч

2 – стеклотекстолит СТ 2 – длины стеклотекстолита СТ

3 – стеклотекстолит СТ-1 3 – длины стеклотекстолита СТ-1

4 – толщины текстолита Вч

5 – толщины стеклотекстолита СТ

6 – толщины стеклотекстолита СТ-1

Из сравнения графиков следует, что водонасыщение у стеклотекстолитов наступает гораздо раньше, чем у гетинакса и текстолита типа Вч, и что после наступления водонасыщения прекращается и изменение размеров слоистых пластиков. После пребывания слоистых пластиков в воде их механическая прочность несколько падает и, например для отдельных видов стеклотекстолитов это падение достигает 20-25%. Однако механическая прочность таких стеклотекстолитов восстанавливается после сушки при умеренной температуре (около 105С). Снижение механических свойств наблюдается у слоистых пластиков, способных к существенному влагопоглощению после пребывания при высокой относительной влажности воздуха. Так, у стеклотекстолита марки СТЭФ, после его пребывания в течение 6 мес. при относительной влажности воздуха 98-100%наблюдается падение предела прочности при растяжении на 5%, удельной ударной вязкости на 7% и предела прочности при изгибе даже на 50%.

Также увлажнение в заметной степени ухудшает электрические характеристики слоистых пластиков. При этом очень чувствительными показателями оказываются tg и сопротивление изоляции, что видно из графиков.

Зависимость tg (при 50 Гц) от времени увлажнения слоистых пластиков при относительной влажности воздуха 98% и температуре 35С

1 – стеклотекстолит ЛТ

2 – стеклотекстолит ЛТВЭ

3 – стеклотекстолит СТЭФ

4 – гетинакс IV

5 – стеклотекстолит СТ

6 – гетинакс I

При этом сушка слоистых пластиков после увлажнения не всегда приводит к восстановлению электрических свойств до исходного состояния. Так после увлажнения стеклотекстолита СТЭФ при относительной влажности 95-98% и температуре 30С, tg его возрастает с 3 до 23-26%. Однако даже после продолжительной сушки при 160С tg остаётся выше 10-15%. В меньшей степени ухудшается удельное объёмное сопротивление слоистых пластиков.

Зависимость удельного объёмного сопротивления слоистых пластиков от времени увлажнения при относительной влажности воздуха 95-98% и температуре 35С

1 – гетинакс I

2 – гетинакс IV

3 – стеклотекстолит СТВЭ

4 – стеклотекстолит СТ

5 – стеклотекстолит СТЭФ

6 – текстолит А

7 – текстолит ЛТ

Влияние времени приложения электрического напряжения. Электрическая прочность слоистых пластиков зависит от продолжительности приложения электрического напряжения. Если причиной понижения механической прочности являются релаксационные процессы, то продолжительное действие электрического напряжения, по-видимому, связано с вызываемыми им процессами ионизации воздуха в порах слоистого пластика и в конечном счёте со сквозным расширением этих пор за счёт ударов ионов воздуха в стенки этих пор. После появления в слоистом пластике за счёт длительного приложения электрического напряжения сквозных пор, наполненных ионизированным воздухом, происходит ионный элестрический пробой материала. Однако если слоистый пластик обладает повышенным значением tg , то раньше, чем наступит ионный пробой, может вследствие очень сильного разогревания и обугливания слоистого пластика произойти тепловой пробой. Поэтому электрическая прочность большинства слоистых пластиков при высокой частоте, когда степень ионизаци воздуха увеличивается, оказывается существенно более низкой, чем при токе промышленной частоты. Так, если гетинакс, имеющий tg около 0.1, при температуре 90С выдерживает в течение 1 мин вдольслоёв при частоте 50 Гц и расстоянии между электродами 50 мм напряжение в 55 кВ, то при частоте тока 100 кГц он выдерживает только 25 кВ.

Зависимость электрической прочности слоистых пластиков перпендикулярно слоям от времени приложения электрического напряжения (частотой 50 Гц)

1 – стеклотекстолит СТЭФ при 20С

2 – то же при 100С

3 – гетинакс I при 20С

4 – то же при 100С

5 – стеклотекстолит СТ при 20С

6 – то же при 100С

5.Механическая обработка слоистых пластиков

Слоистые пластики могут подвергаться всем видам механической обработки, которые применяются для изготовления деталей из металлов. Однако если изготовление деталей из слоистых пластиков не сводится к получению отдельных разовых партий, когда можно пренебречь износом режущего инструмента, то режимы резания и геометрия режущего инструмента отличаются от тех, которые применяются для изготовления деталей из металлов.

В отличие от металлов слоистые пластики обладают меньшей теплопроводностью (в 200 раз меньшей, чем железо, медь). При этом применение охлаждающих жидкостей или воды недопустимо, так как они могут приводить к ухудшению физико-механических и особенно электрических свойств слоистых пластиков. Применение воздуха для охлаждения режущего инструмента и деталей не является достаточно эффективным.

Более эффективным средством для отвода тепла, когда уменьшается контактная площадь соприкосновения режущего инструмента с поверхностью пластмассы, является применение такого инструмента, у которого главные и вспомогательные задние углы максимально увеличены. Одновременно меньшие механическая прочность и твердость слоистых пластиков требуют меньшей силы резания (в 6 – 20 раз меньше, чем у металлов). Это позволяет делать режущую часть инструмента более заостренной, без опасения потерь её прочности.

Однако при всех этих условиях следует учитывать, что при неправильных режимах резания может происходить подгорание пластмасс с поверхности или возникновение вследствие перегрева даже внутри деталей процессов деструкции, приводящих к ухудшению физико-механических и электрических свойств материала деталей. Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Некоторого уменьшения износа режущего инструмента можно достигнуть путем интенсивного удаления стружки и пыли, которые могут способствовать преждевременному его износу. Такое удаление необходимо также во избежание скапливания в помещении пыли, образующейся при обработке слоистых пластиков. Поэтому оборудование, применяемое для обработки, должно быть снабжено надёжным отсасывающим устройством.

Ниже приводятся методы механической обработки и режима резания, применение которых дает достаточно удовлетворительные результаты.

Разрезание и распиливание. Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2 – 3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6 – 8°.

Гетинакс, текстолит и древесный слоистый пластик толщиной от 3 до 25 мм распиливают циркулярными пилами, выше 25 мм – ленточными пилами.

При этом поверхность раздела тем чище, чем меньше выступает диск пилы над поверхностью распиливаемого материала. Вместе с тем это приводит к более быстрому затуплению зубьев и уменьшению производительности пилы вследствие необходимости уменьшения подачи во избежание подгорания материала. Поэтому высоту установки дисковой пилы в зависимости от требуемой чистоты разрезаемой поверхности подбирают практически.

Дисковые пилы могут быть с разведёнными или неразведёнными зубьями. В последнем случае диск пилы должен иметь вспомогательный угол в плане не менее 1 – 2°.

Дисковые пилы должны быть из быстрорежущей стали твердостью R>c >= 62 – 64 с хорошо отшлифованной поверхностью. При этом скорость резания должна находиться на уровне 2000—3000 м/мин. Подача материала при обрезке колеблется и зависимости от толщины материала от 12 (для толщины 4 мм) до 2 (для толщины 20 мм) м/мин. При необходимости получения чистой поверхности подача должна быть уменьшена.

Ленточные пилы не дают достаточно чистой поверхности. Однако с их помощью можно разрезать гетинакс или текстолит толщиной до 250 мм.

Полотна ленточных пил должны иметь развод зубьев в половину толщины ленты пилы в каждую сторону. Число зубьев - 2 – 3 на 10 мм. Скорость полотна пилы 1200 – 1500 м/мин. Подача колеблется от 2 (для толщины 20 мм) до 0,4 (для толщины 100 мм) м/мин.

Применение вышеупомянутого инструмента для разрезания стеклотекстолита вследствие быстрого износа режущего инструмента не оказывается эффективным. Для этого следует применять абразивные или алмазные круги. Однако и при применении абразивных кругов наблюдается их большой износ, приводящий к тому, что их приходится менять почти каждую смену. В этом отношении алмазные круги (типа АСМ или АСБ) оказываются несравненно более стойкими (в 25 – 30 раз).

Сверление. Для сверления отверстий с малым диаметром глубиной до 6 мм можно применять перовые сверла. Для сверления отверстий диаметром 10 мм и глубиной до 10 мм применяют спиральные сверла, для отверстий диаметром от 10 до 24 мм можно рекомендовать сверла с режущими кромками из твердого сплава. Перовые и спиральные сверла должны быть изготовлены из быстрорежущих сталей Р-9 и Р-18. Режущие кромки из твердого сплава должны изготовляться из твердых сплавов ВК-6, ВК-8 или ВК-3М. Твердость рабочей части сверла после закалки и многократного отпуска должна находиться на уровне R>c> = 62 – 64. Угол заострения резца для текстолита должен составлять 55 – 60°, гетинакса 100 – 110°. Задний угол на периферии следует принимать равным 10 – 15°. Скорость резания при работе со спиральными свёрлами из быстрорежущей стали зависит от диаметра отверстий и не должна превышать 60 м/мин (во избежание подгорания стенок материала). Подача должна быть не выше 0,3 и не менее 0,05 мм/оборот.

При сверлении отверстий свёрлами с режущей частью из твердых сплавов скорость резания можно увеличивать в 2 – 2,5 раза.

Во избежание расслоения слоистых пластиков необходимо соблюдать следующие условия: хорошее крепление обрабатываемого материала, плотное прилегание его к опорной поверхности, применение подкладок, хороший отвод стружки.

Во всех случаях следует учитывать, что благодаря спружиниванию материала слоистого пластика диаметр отверстия получается на 0,01 – 0,05 мм меньше, чем диаметр сверла.

Нарезание резьбы. Для нарезания наружной резьбы применяют резьбонарезные головки с круглыми гребенками. Для получения внутренней резьбы пользуются метчиками. Инструмент должен быть изготовлен из быстрорежущей стали с широким и круглым профилем зуба и углом заточки 60°. Для отвода стружки метчики должны быть с тремя канавками. Перо не должно быть широким во избежание увеличения трения и забивания канавки стружкой.

Углы режущей кромки: передней =15°, задней =5-8°. При нарезанни резьбы производится смазка резьбового инструмента маслом, пчелиным воском, тальком и т.п.

Штампование, вырубка и пробивание. Для успешного осуществления этих операций необходимо применение штампов с плотным прижимом листа и изделия в рабочий момент. Режущие кромки пуансона и матрицы должны быть острыми, а зазор между пуансоном и отверстием матрицы не превышать 10 – 15% толщины листа (лучшие результаты получаются, когда этот зазор не превышает 0,025 – 0,05 мм).

Конусность пуансона для его выемки во избежание образования отрыва материала («ореолы») рекомендуется выдерживать в 5° (задний угол). Материал штампа – углеродистая сталь У-9, имеющая твердость после закалки и отпуска R>с> = 54 – 56.

При вырубке прямоугольных отверстий необходимо закруглять острые углы радиусом не менее 0,5 мм. Диаметр штампуемого отверстия, как правило, не должен быть меньше толщины материала. Расстояние вырубаемого отверстия от края, а также расстояние между вырубаемыми отверстиями должно не менее чем в 2 – 3 раза превышать толщину штампуемого материала.

Способность к штампованию слоистых пластиков находится в прямой зависимости от относительного удлинения, к которому способен материал при мгновенном его разрыве.

В этом отношении слоистые пластики электротехнического назначения могут быть расположены по степени штампуемости в порядке убывания следующим образом: текстолит ЛТ, текстолиты А и Б, стеклотекстолит, гетинакс. Для каждого вида слоистых пластиков существует свой предел толщины, выше которого не удается получать детали удовлетворительного качества. Эта предельная толщина колеблется от 2 до 3 – 4 мм (начиная с гетинакса и кончая текстолитом ЛТ). Лучшие результаты получаются при подогреве слоистых пластиков до температуры 60 – 80°С. Однако такие материалы, как текстолит ЛТ и текстолиты А и Б, можно штамповать без подогрева. При подогреве материалов перед штампованием следует учитывать усадку, которая связана с температурным коэффициентом расширения слоистых пластиков, лежащим в пределах от (1,7…3,5)х10-5 °С-1.

Одновременно следует учитывать способность слоистых пластиков к спружиниванию. Спружинивание при этом колеблется в пределах от 0,02 до 0,13 мм (для стеклотекстолита, гетинакса и текстолита).

Оценка степени штампуемости слоистых пластиков толщиной 1,5 мм

|

Наименование и марка слоистого пластика |

Степень штампуемости |

|

|

без подогрева |

с подогревом |

|

|

Гетинакс I |

4 – 5 |

5 – 6 |

|

Гетинакс VI |

5 |

6 |

|

Стеклотекстолит |

5 – 6 |

6 |

|

Текстолиты А и Б |

5 – 6 |

6 – 7 |

|

Текстолит ЛТ |

6 |

7 |

Список литературы

Барановский ВВ, Дулицкая ГМ. Слоистые пластики электротехнического назначения. М. Энергия, 1976

Кноп А, Шейб В. Фенольные смолы и материалы на их основе. М. Химия, 1983

Устинов СН. Комплексные фенольно-анилино-формальдегидные смолы для пластмасс и слоистых пластиков. «Хим. промышленность», 1959, №1, с.42-44

Киселёв БА. Стеклопластики. М. Госхимиздат, 1961, 330с

Шишко ВИ, Барановский ВВ, Аврасин ЯД, Рекст ВБ, Якобан БВ, Замкевич ВИ, Вакуленко ЕГ. Стеклотекстолиты на основе нетканых стекловолокнистых армирующих материалов. «Пластмассы», 1972, №3, с.70-72

Шугал ЯЛ. Фольгированные слоистые пластики в электротехнической промышленности. М. «Информстандартэлектро»,1968, 32с.

Смельницкий ФС, Горелов НВ, КоноваловПГ. Фольгированные слоистые пластики для печатных схем. М. Энергия, 1969

Барановский ВВ, Шугал ЯЛ. Слоистые пластики электротехнического назначения. М.-Л. Госэнергоиздат, 1963, 229с.

|

Параметры |

Гетинакс |

Стеклотекстолит |

||||||||||||

|

I |

II |

IV |

V |

VII |

VIII |

СТ |

СТ-1 |

СТЭФ |

СТЭФ-1 |

СТВЭ |

СТ-ЭТФ |

СТК |

СТК-41/У |

|

|

Толщина, мм |

0,2-50 |

5 - 50 |

2-50 |

5-50 |

0,4-3,8 |

1-3,8 |

1,5- 30 |

0,5-30 |

1,5-30 |

0,5-30 |

0,5-30 |

0,5-30 |

0,5-30 |

1-30 |

|

Плотность, кг/м3 |

1350-1400 |

1350-1400 |

1280-1380 |

1280-1380 |

1350-1400 |

1280-1380 |

1600-1800 |

1600-1850 |

1600-1800 |

1600-1900 |

1700 |

1700-1900 |

1600-1800 |

1700-1800 |

|

Теплостойкость по Мартенсу, ˚С |

150 |

150 |

125 |

130 |

- |

- |

185-225 |

185-225 |

185-250 |

185-250 |

200-250 |

>300 |

200-225 |

225 |

|

Нагревостойкость в течение 24 ч, ˚С, не менее |

115 |

115 |

125 |

130 |

- |

- |

150 |

150 |

200 |

200 |

300 |

300 |

250 |

250 |

|

Класс нагревостойкости |

А |

А |

А |

А |

А |

А |

B |

B |

F |

F |

F |

H |

H |

H |

|

Длительная рабочая температура, ˚С |

105 |

105 |

105 |

105 |

105 |

105 |

130 |

130 |

155 |

155 |

155 |

180 |

180 |

180 |

|

Теплопроводность, Вт/(м·˚С) |

0,122-0,147 |

0,3 |

||||||||||||

|

Удельная теплоёмкость, кДж/(кг·˚С) |

1,25-1,65 |

0,92-1,45 |

||||||||||||

|

Температурный коэфф. линейного расширения, ˚С-1 |

(2-3,5)10-3 |

(4-8)10-6 |

||||||||||||

|

Модуль упругости, Мпа: -вдоль листа -поперёк листа |

15000 |

12000 |

9500 |

10000 |

10000 |

10000 |

- |

- |

20000 |

21000 |

- |

- |

- |

- |

|

10800 |

8500 |

7000 |

7000 |

8000 |

7000 |

- |

- |

15000 |

16000 |

- |

- |

- |

- |

|

|

Кратковременная механическая прочность: сопротивление раскалыванию, Н удельная ударная вязкость, кДж/м2 |

1700 |

2000 |

2000 |

2000 |

- |

- |

1300-1800 |

1300-1800 |

2500-4000 |

2500-4000 |

2500-3000 |

4000-4500 |

800-1000 |

1500-1800 |

|

12-20 |

10-17 |

6-8 |

15-22 |

8-10 |

8-12 |

12-35 |

15-40 |

150 |

150 |

150 |

200 |

30 |

30 |

|

|

Разрушающее напряжение при растяжении, Мпа |

100-110 |

80-100 |

60-80 |

80-100 |

80-100 |

80-100 |

70-95 |

75-95 |

300-350 |

300-350 |

250-300 |

300 |

90-200 |

120 |

|

Удлинение при разрыве, % |

1-1,5 |

1,5 |

0,8-1 |

1-1,5 |

1-1,5 |

1-1,5 |

1,5-2,8 |

|||||||

|

Разрушающее напряжение при изгибе перпендикулярно слоям, Мпа |

100-120 |

100-120 |

60-75 |

80-100 |

- |

- |

100-150 |

100-150 |

240-400 |

240-350 |

330 |

450-600 |

- |

100 |

|

Разрушающее напряжение при сжатии перпендикулярно слоям, Мпа |

140-250 |

200-250 |

200-250 |

300-400 |

300-400 |

200-250 |

400-450 |

- |

- |

|||||

|

Электрическое сопротивление: удельное объёмное, Ом·м сопротивление изоляции, Ом удельное поверхностное, Ом |

108-109 |

1010 |

1010-1011 |

1010-1011 |

1010-1012 |

1010-1011 |

109-1010 |

109-1010 |

1011 |

1011 |

1012 |

1012 |

1010-1012 |

1013 |

|

109-1011 |

1010-1011 |

1011-1012 |

1011-1012 |

1011 |

1011-1012 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1012 |

1012 |

1013 |

1013 |

1011-1012 |

1013 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

tgδ перпендикулярно слоям при 50 Гц |

>0,4 |

>0,3 |

0,3 |

0,01-0,03 |

- |

- |

>0,4 |

>0,4 |

0,003-0,005 |

0,03-0,05 |

0,003 |

0,003 |

0,001-0,005 |

0,001-0,005 |

|

ε при 50 Гц |

7-8 |

7-8 |

7-8 |

7-8 |

7-8 |

7-8 |

- |

- |

5-6 |

5-6 |

- |

4-6 |

- |

- |

|

Кратковременная электрическая прочность: перпендикулярно слоям, МВ/м параллельно слоям, кВ/10мм |

25-16 |

25-15 |

30-35 |

30-20 |

35-22 |

35-25 |

20-12 |

20-12 |

30-20 |

30-20 |

30-25 |

30-20 |

20-10 |

20-10 |

|

25-15 |

30-15 |

30-25 |

100-70 |

- |

- |

20-10 |

20-10 |

45-30 |

50-30 |

50-30 |

50-30 |

30-10 |

25 |

|

|

Водопоглощение за 24 ч, % |

12-2 |

10-1 |

8-1 |

10-2 |

12-2 |

10-2 |

7-2 |

7-2 |

1-0,2 |

1-0,2 |

0,5-0,1 |

0,4-0,2 |

20-0,5 |

0,5-1 |

|

Класс штампуемости |

4-5 |

- |

5 |

- |

4-5 |

4-5 |

5-6 |