Гидропривод (работа 1)

М инистерство

образования Российской Федерации

инистерство

образования Российской Федерации

Тюменский государственный нефтегазовый университет

Институт нефти и газа

Кафедра "Машины и оборудование нефтяной и газовой промышленности"

-

Защита

К защите

Оценка

Дата

Подпись

Подпись

ГИДРОПРИВОД

Пояснительная

записка к курсовой работе по

дисциплине

"Гидромашины и компрессоры"

17.02.011.000.ПЗ

Выполнил: студент группы МОП 98-2 Коротков П.Н.

Проверил: к.т.н., доцент Двинин А.А.

г. Тюмень,

2001 г.

С ОДЕРЖАНИЕ

ОДЕРЖАНИЕ

|

Лист |

|

ВВЕДЕНИЕ |

3 |

|

1. ОБЩАЯ ЧАСТЬ |

5 |

|

1.1. Выбор функциональной схемы гидропривода |

5 |

|

1.2. Выбор рабочей жидкости |

6 |

|

2. РАСЧЕТНАЯ ЧАСТЬ |

7 |

|

2.1. Выбор гидродвигателя |

7 |

|

2.2. Определение расхода жидкости |

7 |

|

2.3. Выбор гидравлической аппаратуры |

8 |

|

2.4. Расчет гидравлической сети |

9 |

|

2.5. Выбор насоса и определение его рабочего режима |

12 |

|

2.6. Выбор электродвигателя |

13 |

|

2.7. Расчет КПД гидропривода |

13 |

|

2.8. Определение объема масляного бака |

14 |

|

2.9. Тепловой расчет гидросистемы |

14 |

|

3. ТЕХНИКА БЕЗОПАСНОСТИ |

16 |

|

ПРИЛОЖЕНИЕ |

19 |

|

ЛИТЕРАТУРА |

20 |

В ВЕДЕНИЕ

ВЕДЕНИЕ

Гидропривод – это совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель.

Гидропривод представляет собой своего рода "гидравлическую вставку" между приводным электродвигателем и нагрузкой (машиной и механизмом) и выполняет те же функции, что и механическая передача (редуктор, ременная передача, кривошипно-шатунный механизм и т.д.). Основное назначение гидропривода, как и механической передачи, - преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

Приводным двигателем насоса могут быть электродвигатель, дизель и другие, поэтому иногда гидропривод называется соответственно электронасосный, дизельнасосный и т.д.

К основным преимуществам гидропривода относятся: возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки; простота управления и автоматизации; простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; широкий диапазон бесступенчатого регулирования скорости выходного звена; большая передаваемая мощность на единицу массы привода; надежная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей.

К недостаткам гидропривода относятся: утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления; нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты; более низкий КПД (по приведенным выше причинам), чем у сопоставимых механических передач; необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в нее воздуха; пожароопасность в случае применения горючей рабочей жидкости.

П ри

правильном выборе гидросхем и

конструировании гидроузлов некоторые

из перечисленных недостатков гидропривода

можно устранить или значительно уменьшить

их влияние на работу машин. Тогда

преимущества гидропривода перед

обычными механическими передачами

становятся столь существенными, что

в большинстве случаев предпочтение

отдается именно ему.

ри

правильном выборе гидросхем и

конструировании гидроузлов некоторые

из перечисленных недостатков гидропривода

можно устранить или значительно уменьшить

их влияние на работу машин. Тогда

преимущества гидропривода перед

обычными механическими передачами

становятся столь существенными, что

в большинстве случаев предпочтение

отдается именно ему.

Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов. В частности, в горной промышленности он используется в креплении подземных горных выработок: в очистных забоях применяются индивидуальные гидравлические стойки и гидравлические комплексы, выполняющие основные и вспомогательные операции по передвижке как самих крепей, так и другого механического оборудования в лаве; широко применяются крепи сопряжения горных выработок. Практически все комбайны для ведения очистных и нарезных работ, проведения подготовительных выработок имеют гидропривода подачи исполнительного органа на забой и механизмов для выполнения различных вспомогательных операций. Гидропривод является неотъемлемым элементом буровых установок. Большинство приводов шахтных конвейеров снабжено гидродинамическими муфтами. [1]

1 . ОБЩАЯ

ЧАСТЬ

. ОБЩАЯ

ЧАСТЬ

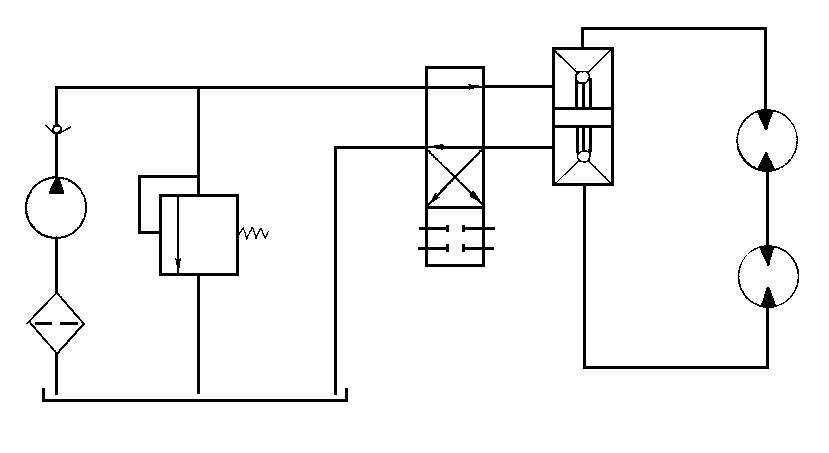

1.1. Выбор функциональной схемы гидропривода

Функциональную схему гидропривода выбираем в соответствии с условиями заданиями:

гидропривод состоит из насоса, двух последовательно подключенных к нему гидромоторов и гидромагистрали диной 10 метров;

скорость вращения гидромоторов должна плавно регулироваться в пределах 2060 об/мин.;

совместный максимальный крутящий момент на валах гидромоторов М=10 кНм;

необходимо обеспечить фиксацию вала гидромотора в момент остановки;

предусмотреть реверсирование гидромоторов и разгрузку насосов.

В соответствии с данными требованиями выбираем схему, показанную на рис. 1.1.

Для предотвращения обратного движения жидкости при отключенном насосе или для пропуска ее только в одном направлении предусмотрим обратный клапан, для разгрузки насосов – предохранительный клапан, для обеспечения фиксации вала гидромотора – гидрозамок, для фильтрации, поступающей в насос жидкости, – фильтр дисковый жидкой смазки, для распределения потока жидкости – золотник реверсивный с электро-гидравлическим управлением.

О ткрытая

циркуляция позволяет лучше очищать и

охлаждать рабочую жидкость за счет ее

отстоя в баке.

ткрытая

циркуляция позволяет лучше очищать и

охлаждать рабочую жидкость за счет ее

отстоя в баке.

Вычислим выходную мощность на валах гидромоторов:

N>Г>=Mn/30 (1.1)

где М – крутящий момент, кНм;

n – частота вращения вала, об/мин

N>Г>=103,1420/30=20,93 кВт.

Так как выходная мощность на гидромоторе превышает 3 кВт, то необходимо применить объемный метод регулирования.

1.2. Выбор рабочей жидкости

В

Рис. 1.1. Функциональная схема гидропривода

качестве рабочей жидкости выберем масло индустриальное марки И-20А (ГОСТ 20799-75), оно имеет следующие характеристики: вязкость при 50С (1723)10-6 м2/с, температура застывания -20С, температура вспышки 170С, пределы рабочих температур 090С, плотность =881901 кг/м3.

2 . РАСЧЕТНАЯ

ЧАСТЬ

. РАСЧЕТНАЯ

ЧАСТЬ

2.1. Выбор гидродвигателя

По крутящему моменту М и числу оборотов n выбираем серийный гидромотор ВГД-630. Он имеет следующие параметры: номинальный крутящий момент 7,1 кНм, номинальное давление 10 МПа, число оборотов в минуту 370, рабочий объем 4,8 дм3/об, объемный коэффициент полезного действия (КПД) - >о>=0,97, гидравлический КПД - >г>=0,97, механический КПД - >м>=0,97.

=>о>>г>>м> (2.1)

где > >- общий КПД

=0,970,970,97=0,91

Определим перепад давления:

P>д>=(2M>о>)/(q>д>) (2.2)

где q>д> – рабочий объем гидромотора, м3/об

P>д>=(23,1450000,97)/(4,810-30,91)=6,97 МПа.

2.2. Определение расхода жидкости

Расход рабочей жидкости гидромотора находится согласно выражениям:

Q>M max>=(q>д>n>max>)/>о>, (2.3)

Q >M

min>=(q>д>n>min>)/>о>,

(2.4)

>M

min>=(q>д>n>min>)/>о>,

(2.4)

где Q>M max >и Q>M max> – соответственно максимальный и минимальный расход жидкости, м3/с;

n>max >и n>min >– соответственно максимальная и минимальная частота вращения вала гидромотора, об/с

Q>M max>=(4,810-31)/0,99=4,810-3 м3/с,

Q>M min>=(4,810-31)/30,99=1,610-3 м3/с.

2.3. Выбор гидравлической аппаратуры

Исходя из задачи выбираем:

золотник реверсивный с электро-гидравлическим управлением Г63-17А (номинальный расход 6,66 дм3/с, номинальное давление 20 МПа, давление управления 0,82 МПа, потеря давления при номинальном расходе не более 0,3 МПа);

клапан предохранительный с переливным золотником БГ52-17А (номинальный расход масла 6,6 дм3/с, наименьший рекомендуемый расход 0,66 дм3/с, перепад давления на клапане при изменении расхода от наибольшего рекомендуемого на всем диапазоне давлений не более 0,5 МПа);

обратный клапан ПГ51-27 (номинальный расход масла 9,33 дм3/с, номинальное давление 0,320 МПа, потеря давления при номинальном расходе не более 0,2 МПа);

фильтр дисковый жидкой смазки ФДЖ-80 (наименьший размер задерживаемых частиц 0,18 мм, пропускная способность 3,46,3 дм3/с, наибольший перепад давления 0,051 МПа, наибольшее рабочее давление 0,4 МПа, фильтрующая поверхность патрона 330 см2, вес 168 кг).

2 .4. Расчет

гидравлической сети

.4. Расчет

гидравлической сети

Диаметры трубопроводов определяются из условия обеспечения допустимых эксплуатационных скоростей V>экс>:

-

всасывающие трубопроводы:

0,51,5 м/с;

сливные трубопроводы:

2 м/с;

нагнетательные трубопроводы:

5 м/с.

Исходя из этих величин, определяются внутренние диаметры трубопроводов по формуле:

d=(4Q>max>/V>экс>)1/2 (2.5)

d>всас>=(44,810-3/3,141,5)1/2=0,06 м;

d>слив>=(44,810-3/3,142)1/2=0,055 м;

d>нагн>=(44,810-3/3,145)1/2=0,034 м.

Округляем полученные значения до стандартных: d>всас>=56 мм, d>слив>=56 мм, d>нагн>=34 мм.

Определяем скорость движения жидкости:

V=4Q>max>/d2 (2.6)

V>всас>=44,810-3/(3,140,0562)=1,9 м/с,

V>слив>=44,810-3/(3,140,0562)=1,9 м/с,

V>нагн>=44,810-3/(3,140,0342)=5,3 м/с.

Потери давления по длине трубопроводов составляют:

P>l>=glV210-6/(d2g), МПа, (2.7)

где g – ускорение силы тяжести;

- коэффициент Дарси;

l – длина соответствующей трубы, м (l>всас>=2 м, l>слив>=4 м, l>нагн>=4 м);

d – диаметр соответствующей трубы.

К оэффициент

Дарси зависит от режима движения

жидкости, который в свою очередь

характеризуется числом Рейнольдса Re:

оэффициент

Дарси зависит от режима движения

жидкости, который в свою очередь

характеризуется числом Рейнольдса Re:

Re=(Vd)/, (2.8)

где - кинематическая вязкость жидкости, м2/с

Re>всас>=1,90,056/210-5=5320;

Re>слив>=1,90,056/210-5=5320;

Re>нагн>=5,30,034/210-5=9010.

Если Re>2320, то необходимо определить значение нижнего предельного числа Рейнольдса:

Re>пр. н.>=10d/>Э>, (2.9)

где >Э>> >– эквивалентная шероховатость внутренней поверхности трубы (для стальных бесшовных труб >Э>=0,0010,002 мм)

Re>пр. н. всас>=100,056/210-6=280000;

Re>пр. н. слив>=100,056/210-6=280000;

Re>пр. н. нагн>=100,034/210-6=170000.

Если 2320<Re<Re>пр. н.>, то коэффициент Дарси определяется по формуле Блазиуса для зоны "гидравлически" гладких труб:

=0,3164/Re0,25 (2.10)

>всас>=0,3164/2800000,25=0,014;

>слив>=0,3164/2800000,25=0,014;

>нагн>=0,3164/1700000,25=0,016.

Таким образом потери по длине составят:

P>l>всас=9009,810,01421,9210-6/0,05629,81=8,110-4 МПа;

P>l>слив=9009,810,01441,9210-6/0,05629,81=16,210-4 МПа;

P>l>нагн=9009,810,01645,3210-6/0,03429,81=237,910-4 МПа.

П отери

давления на местные сопротивления

определяются по формуле:

отери

давления на местные сопротивления

определяются по формуле:

P>M>=P>ном>(Q>max>/Q>ном>)2, (2.11)

где P>ном> – номинальная потеря давления, указанная в технической характеристике гидроустройства при номинальном расходе Q>ном>, МПа.

Потери давления в золотнике:

P>M>зол=0,3(4,810-3/6,6610-3)2=0,156 МПа.

Потери давления в предохранительном клапане:

P>M>п.к.=0,5(4,810-3/6,610-3)2=0,264 МПа.

Потери давления в обратном клапане:

P>M>о.к.=0,2(4,810-3/9,3310-3)2=0,053 МПа.

Потери давления в фильтре:

P>M>ф=0,5(4,810-3/6,310-3)2=0,29 МПа.

Таблица 2.1.

Потери давления в гидросистеме

|

Участок гидросистемы |

Потери давления, МПа |

||

|

По длине, P>l> |

Местные, P>м> |

Общие, P>w> |

|

|

Всасывающий |

0,00081 |

0,29 |

0,29081 |

|

Нагнетательный |

0,02379 |

0,473 |

0,49679 |

|

Сливной |

0,00162 |

- |

0,00162 |

|

Сумма |

0,0262 |

0,763 |

0,78922 |

Сопротивление системы определяем по формуле:

a=P>W>/Q2>max > (2.12)

a=0,78922/(4,810-3)2=34254,34 МПас2/м6.

Общее давление в гидросети, необходимое для работы гидропривода, описывается уравнением:

P>c>=zP>д>+aQ2, (2.13)

г де z

- число последовательно соединенных

одинаковых и одновременно работающих

гидродвигателей

де z

- число последовательно соединенных

одинаковых и одновременно работающих

гидродвигателей

P>c>=13,94+34254,34Q2. (2.14)

З

Рис. 2.1. Напорные характеристики насоса и гидросистемы

адаваясь значениями расхода Q, по уравнению (2.14) строится напорная характеристика гидросети P>c>=f(Q).

Максимальное давление в гидросистеме определяется:

P>max>=13,94+aQ2>max>=13,94+0,79=14,73 МПа.

2.5. Выбор насоса и определение его рабочей точки

По максимальному давлению в гидросистеме и максимальной подаче выбираем насос НПМ-400 (максимальная подача при максимальном давлении и номинальном числе оборотов 6,6 дм3/с, минимальный рекомендуемый расход при номинальном давлении 1,66 дм3/с, номинальное давление 20 МПа, номинальное число оборотов в секунду 16, потребляемая мощность 182 кВт) и строим его напорную характеристику (рис. 2.1.). Точка пересечения напорных характеристик соответствует работе насоса на заданную гидросистему, то есть Q>р>=0,0048 м3/с, Р>р>=14,73 МПа.

2.6. Выбор электродвигателя

Рассчитываем мощность на валу насоса:

N>в>=(Р>р>Q>р>)/, (2.15)

где N>в >– мощность на валу насоса, Вт;

Р>р> – развиваемое давление, Па;

Q>р> – производимость насоса, м3/с;

- общий КПД насоса

N>в>=(14,731060,005)/0,8=92 кВт.

По полученной мощности выбираем электродвигатель: А02-91-8 (номинальная мощность 50 кВт, скорость вращения вала 740 об/мин).

2.7. Расчет КПД гидропривода

>общ>=N>д>/N>в>, (2.16)

где N>д> – выходная мощность гидродвигателя;

>общ> – общий КПД гидропривода.

N>д>=(2Р>д>Q>д>)/>д>. (2.17)

Подставив формулу (2.17.) в (2.16.), получим:

>общ>=(2Р>д>Q>д>)/(>д>N)> >(2.18)

>общ>=(26,974,8)/(0,9192)=0,8.

2 .8. Определение

объема масляного бака

.8. Определение

объема масляного бака

W>б>=2Q>р>, (2.19)

где W>б> – ориентировочный объем масляного бака

W>б>=20,0026=0,0052 м3.

2.9. Тепловой расчет гидросистемы

Количество тепла, полученное гидросистемой в единицу времени, соответствует потерянной в гидроприводе мощности и может быть определено по формуле:

Q=(1->общ>)N>в>К>п>, (2.20)

где К>п> – коэффициент продолжительности работы под нагрузкой

Q=(1-0,8)920,7=12,88 кДж/с.

Суммарная площадь тепловой поверхности:

S=0,14W>б>2/3, (2.21)

где S – суммарная площадь теплоизлучающих поверхностей гидропривода, м2

S=0,140,0522/3=0,139 м2.

Максимальная температура жидкости, которая достигается через 1 час после начала эксплуатации гидропривода и не зависит от времени, определяется по формуле:

t>ж>=t>max>+Q/(KS), (2.22)

где t>ж> – максимальная температура жидкости, С;

t>max> – максимальная температура окружающего воздуха, С;

К – коэффициент теплоотдачи поверхности гидроагрегатов, кДж/м2сград

t>ж>=20+13=33С.

Так как

установившаяся температура не превышает

70С, то для охлаждения

рабочей жидкости достаточно теплоотдачи

с теплоизлучающих поверхностей

гидропривода.

Так как

установившаяся температура не превышает

70С, то для охлаждения

рабочей жидкости достаточно теплоотдачи

с теплоизлучающих поверхностей

гидропривода.

3 . ТЕХНИКА

БЕЗОПАСНОСТИ

. ТЕХНИКА

БЕЗОПАСНОСТИ

При эксплуатации гидроприводов с высоким давлением (более 10 МПа) необходимо создать безопасные условия для обслуживающего персонала от поражения струёй жидкости. Для этого ограждают кожухом все участки гидролиний, которые не заключены в общий корпус машины. При обнаружении внешних утечек жидкости немедленно останавливают насос и устраняют утечки. При высоком давлении в гидросистеме категорически запрещается для устранения утечек подтягивать соединения трубопроводов, штуцеры и т. д. Гибкие рукава и шланги не должны перекручиваться в процессе эксплуатации. Контролировать их скручивание можно по продольным надписям основных параметров (диаметр, давление и т. д.), наносимым заводами-изготовителями. При обнаружении местных вздутий наружного покрова на рукавах и шлангах или при появлении хотя бы небольших утечек поврежденные участки немедленно заменяют новыми. Запрещается эксплуатировать гидропривод высокого давления без манометра или при его неисправности. На шкале или корпусе манометра должна быть нанесена красная метка, соответствующая наибольшему допустимому давлению в этой точке. Контроль за давлением в гидромагистрали крепей допускается осуществлять по манометру, установленному на насосной станции, а на местах — по индикатору давления. Следует периодически проверять работу предохранительных клапанов. В случае отклонения давления срабатывания клапана от настроечного более чем на 10% клапан должен быть заменен новым. Запрещается настраивать клапаны в шахтных условиях. Настройка их должна производиться только на специальных стендах.

Г идроприводы

с гидроаккумуляторами должны иметь

устройства для отключения от

гидросистемы. Гидропневмоаккумуляторы,

работающие при давлении свыше 1,6 МПа,

следует заряжать нейтральным газом.

идроприводы

с гидроаккумуляторами должны иметь

устройства для отключения от

гидросистемы. Гидропневмоаккумуляторы,

работающие при давлении свыше 1,6 МПа,

следует заряжать нейтральным газом.

Шум, возникающий при работе насосных агрегатов с установленной мощностью до 12,5 кВт, не должен превышать уровень звуковой мощности 75-95 дБ при частоте 63-8000 Гц, а с установленной мощностью свыше 12,5 кВт — 85-100 дБ при тех же частотах.

Если гидропневмопривод может работать в полуавтоматическом или автоматическом режиме, то на пульте управления должно быть предусмотрено устройство для переключения привода на ручное управление в наладочном режиме и соответствующая сигнализация об этом.

При соблюдении необходимых мер предосторожности от поражения высоконапорными струями работа с нефтяными маслами и другими жидкостями гидроприводов безопасна. Однако, при длительной работе с маслами необходимо пользоваться рукавицами или применять защитные мази, пасты для рук. Вскрытие тары с маслом нельзя производить инструментами, издающими при ударе искрообразование. После окончания работы с маслами необходимо вымыть руки теплой водой с мылом.

При загорании масел допускаются все средства тушения, кроме воды, поэтому в местах хранения масел и расположения насосных станций необходимо иметь огнетушители, ящики с песком и лопаты. Промасленную ветошь следует складывать в металлические ящики с крышками, которые необходимо систематически освобождать от использованной ветоши.

Предельно допустимая концентрация масляного тумана в воздушной среде составляет 5 мг/м3, предельно допустимая концентрация паров углеводородов масла в воздухе — 300 мг/м3.

Весьма опасны ожоги рабочей жидкостью. По этой причине категорически запрещается заменять плавкие защитные пробки в гидромуфтах неплавкими заглушками. Несоблюдение этого требования может привести к ожогам даже при соприкосновении с кожухом гидромуфты, а иногда и к возникновению пожара.

В се

вращающиеся и быстродвижущиеся элементы

гидропневмоприводов вне корпуса машины

должны быть закрыты кожухами или, в

крайнем случае, иметь ограждения.

се

вращающиеся и быстродвижущиеся элементы

гидропневмоприводов вне корпуса машины

должны быть закрыты кожухами или, в

крайнем случае, иметь ограждения.

Корпуса электродвигателей и их пусковую аппаратуру необходимо заземлять. Заземление должна иметь и шахтная пневматическая сеть, которая может попасть под напряжение при соприкосновении с оголенными кабелями, контактным проводам и т. д. Шахтная пневматическая сеть должна иметь такую коммутацию, чтобы ее можно было использовать для доставки воды при тушении пожаров.

При снятии нагрузки пневмодвигатель может развить недопустимо большие обороты. В целях предупреждения "разноса" такие пневмодвигатели снабжаются регулятором скорости.

Для снижения аэродинамического шума на пневмодвигателях необходимо устанавливать соответствующие глушители, конструкции которых должны быть рассчитаны также на улавливание попавшего в воздух масла. [1]

П

РИЛОЖЕНИЕ

Л ИТЕРАТУРА

ИТЕРАТУРА

Гейер В.Г., Дулин В.С., Заря А.Н. Гидравлика и гидропривод. – М.: Недра, 1991. – 331 с.

Двинин А.А., Безус А.А., Двинина И.С., Кудрявцева Н.А. Методические указания к курсовой работе по гидроприводу для студентов очной и заочной форм обучения специальности 17.02 (МОП): часть 1. – Тюмень: ТюмГНГУ, 1999. – 32 с.

Двинин А.А., Двинина И.С., Кудрявцева Н.А. Методические указания и задания к курсовой работе по гидроприводу для студентов заочного обучения (специальности 0508 и 0511): часть 2. – Тюмень: Ротапринт ТюмИИ, 1983. – 80 с.

#ÔÀÉË: VDV-0.INF #ÒÅÌÀ: Ãèäðîïðèâîä #ÐÀÇÄÅË: 26 #ÍÀÇHÀ×ÅÍÈÅ: Êóðñîâàÿ ðàáîòà ïî äèñöèïëèíå "Ãèäðîìàøèíû è êîìïðåññîðû" #ÔÎÐÌÀÒ: WinWord #ÀÂÒÎÐ: Êîðîòêîâ Ï.Í. #ÑÄÀÂÀËÑß: ÒþìÃÍÃÓ, êàôåäðà "Ìàøèíû è îáîðóäîâàíèå íåôòÿíîé è ãàçîâîé ïðîìûøëåííîñòè", ïðåïîäàâàòåëü Äâèíèí À.À. ÏÐÈÌÅ×ÀÍÈß: