Технология литейного производства

Министерство образования Российской Федерации

Сибирский государственный индустриальный университет

Кафедра литейного производства

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по технологии литейного производства

Выполнил: ст. гр. МЛА-97

Карпинский А.В.

Руководитель проекта: доцент, к.т.н.

Передернин Л.В.

Новокузнецк 2000

Задание на курсовой проект

Содержание проекта

Задание на курсовой проект 2

1.Содержание проекта 3

1.1. Обоснование способа формовки 4

1.2. Обоснование положения детали в форме при заливке 6

1.3. Обоснование выбора поверхности разъема формы и модели 7

1.4. Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей 8

1.5. Определение конструкций и размеров знаков стержней. Проверка знаков на смятие 10

1.6. Расчет литниковой системы 14

1.7. Расчет размеров прибылей и холодильников 21

1.8. Обоснование применяемой оснастки 25

1.9. Расчет размеров опок, массы груза 27

1.10. Выбор формовочных и стержневых смесей 30

1.11. Режим сушки форм и стержней 34

Карта технологического процесса 35

Список литературы 37

2. Графическая часть

2.1. Чертеж детали с элементами литейной формы и отливки

2.2. Чертеж модельной плиты верха в сборе

2.3. Разрез формы и вид на нижнюю полуформу с установленными в

нее стержнями

Обоснование способа формовки

Формовка – это процесс изготовления разовых литейных форм. Это трудоемкий и ответственный этап всего технологического цикла изготовления отливок, который в значительной мере определяет их качество. Процесс формовки заключается в следующем:

уплотнение смеси, позволяющий получить точный отпечаток модели в форме и придать ей необходимую прочность в сочетании с податливостью, газопроницаемостью и другими свойствами;

устройство в форме вентиляционных каналов, облегчающих выход из полости формы образующихся при заливке газов;

извлечение модели из формы;

отделку и сборку формы, включая установку стержней.

В зависимости от размеров, массы и толщины стенки отливки, а также марки литейного сплава его заливают в сырые, сухие и химические твердеющие формы. Литейные формы изготавливают вручную, на формовочных машинах, полуавтоматических и автоматических линиях.

Так как данная отливка имеет вес менее 500 кг, то отливку будем заливать по-сырому 4, с.22. Заливка по-сырому является более технологичной, так как отпадает необходимость в сушке форм, что значительно ускоряет технологический процесс.

В условиях серийного производства можно использовать как ручную, так как и машинную формовку. Для изготовления данной отливки применим машинную формовку. Машинная формовка позволяет механизировать две основные операции формовки (уплотнение смеси, удаление модели из формы) и некоторые вспомогательные (устройство литниковых каналов, поворот опок и т.д.). При механизации процесса формовки улучшается качество уплотнения, возрастает точность размеров отливки, резко повышается производительность труда, облегчается труд рабочего и улучшается санитарно-гигиенические условия в цех, уменьшатся брак.

В качестве формовочной машины применим машину импульсного типа. В такой машине уплотнение смеси происходит за счет удара воздушной (газовой) волны. Сжатый воздух под давлением (610)*106 Па с большой скоростью поступает в полость формы. Под действием удара воздушной волны формовочная смесь уплотняется в течение 0.02-0.05 с. Оставшейся воздух удаляется через венты. Верхние слои формовочной смеси уплотняют подпрессовкой.

При использовании обычных песчано-глинистых смесей поверхностная твердость формы достигает 89-94 единиц. Максимальное уплотнение смеси соответствует разъему полуформы. Улучшение технологических параметров литейной формы повышает геометрическую точность отливок, снижает брак, улучшает санитарно-гигиенические условия труда за счет полного устранения вибрации и шума.

Обоснование положения детали в форме при заливке

Основной задачей при выборе положения отливки во время заливки, заключается в получении наиболее ответственных ее поверхностей без литейных дефектов. При выборе положения отливки в форме руководствуемся следующими рекомендациями:

учитываем принцип затвердевания отливки: отливку располагаем массивными частями вверх, и устанавливаем над ними прибыли;

основные обрабатываемые поверхности и наиболее ответственные части отливки располагаем вертикально;

данное положение обеспечивает надежное удержание стержней в форме во время заливки, имеется возможность проверки толщины стенок отливки при сборке формы;

тонкие стенки расположены снизу и вертикально по заливке, что благоприятно при заливке стали, путь металла к тонким частям самый короткий.

Обоснование выбора поверхности разъема формы и модели

Поверхность соприкосновения верхней и нижней полуформ называется поверхностью разъема формы. Она необходима для извлечения модели из уплотненной формовочной смеси и установки стержней в форму. Поверхность разъема может быть плоской и фасонной.

Выбор разъема формы определяет конструкцию и разъемы модели, необходимость применения стержней, величину формовочных уклонов, размер опок и т.д. При неправильном выборе поверхности разъема возможно искажение конфигурации отливки, неоправданное усложнение формовки, сборки.

Выбранная поверхность разъема формы удовлетворяет следующим требованиям:

поверхность разъема формы и модели плоская, что наиболее рационально с точки зрения изготовления модельного комплекта;

стержень располагается в нижней полуформе, при этом отпадает необходимость в подвешивании стержня в верхней полуформе, облегчается контроль за их установкой в форму, уменьшается возможность повреждения околознаковых частей;

уменьшаются затраты на обрубку и зачистку отливки;

позволяет сократить расход формовочной смеси из-за уменьшения высоты формы, так как данная поверхность разъема обеспечивает малую высоту формы;

модель отливки не имеет отъемных частей.

Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

Усадкой называется свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Вследствие этого модель должна быть несколько больших размеров, чем будущая отливка. Уменьшение линейных размеров отливки в условиях определенного производства называют литейной усадкой. Ее величина для каждой конкретной отливки зависит от марки сплава, от ее конфигурации и устройства формы.

Для средних отливок из углеродистой стали (сталь 35Л) литейная усадка равна 1.6% 4, с.40, табл.5.1.

Припуски на механическую обработку даются на всех обрабатываемых поверхностях отливки. Величина припуска зависит от положения поверхности при отливке, способа формовки и чистоты обработки поверхности, а также от величины отливки и самой обрабатываемой поверхности.

При машинной формовке ввиду большей точности литья припуски на обработку даются меньшие, чем при ручной формовке. Наибольшие припуски предусматриваются для поверхностей, которые при заливке обращены вверх, так как они больше всего засоряются неметаллическими включениями.

Определение припусков по ГОСТ 26645-85 7.

|

номин. размер |

класс точности |

степень коробления |

отклонения коробления |

отклонения смещения |

допуск |

основной припуск |

дополнительный припуск |

общий припуск |

|

ряд припусков |

||||||||

|

19 |

|

5 |

0.16 |

1.2 |

3.2 |

5.0 |

- |

5.0 |

|

110 |

|

5 |

0.16 |

1.2 |

5.0 |

5.0 |

- |

5.0 |

|

110 |

|

5 |

0.6 |

1.2 |

|

5.0 |

- |

5.0 |

|

150 |

|

5 |

0.6 |

1.2 |

|

5.0 |

- |

5.0 |

|

180 |

|

5 |

0.6 |

1.2 |

|

5.0 |

- |

5.0 |

|

300 |

|

5 |

0.16 |

1.2 |

|

|

- |

|

Формовочными называют уклоны, которые придаются рабочим поверхностям литейных моделей для обеспечения свободного извлечения их из форм или освобождения стержневых ящиков от стержней без разрушения в том случае, если конструкция детали не предусматривает конструктивные уклоны.

Величина уклона зависит от высоты стенки, материала модели и от способа формовки. Для машинной формовки металлические модели имеют уклон 0.5-1. Принимаем 1 6, с.222.

Галтелями называются закругления внутренних углов моделей для получения в отливке плавного перехода от одной поверхности к другой. Они улучшают качество отливки, способствуют равномерному ее охлаждению, уменьшают опасность появления горячих трещин в местах пересечения стенок и предотвращают осыпание формовочной смеси в углах формы при извлечении из нее модели. Благодаря правильно выполненным закруглениям наружных и внутренних стенок удается избежать возникновения усадочных раковин. Применение галтелей повышает усталостную прочность отливок в условиях работы при значительных знакопеременных нагрузках.

По требованию, указанному на чертеже, величина галтелей 23мм.

Определение конструкций и размеров знаков стержней. Проверка знаков на смятие

Литейными стержнями называют элементы литейной формы, изготавливаемые отдельно от полуформ по специальной (как правило) оснастке и предназначенные для получения в отливке отверстий и полостей, которые не могут быть получены от модели. Стержни, как правило, ставят в форму после сушки, чтобы увеличить их прочность и уменьшить газотворность.

Стержневые знаки служат для обеспечения правильного и надежного фиксирования стержня в форме и удаления из него газов во время заливки.

При проектировании стержней необходимо:

определить границы стержней и их количество;

выбрать или рассчитать размеры знаковых частей и определить величину зазоров между знаками формы стержней;

обеспечить прочность за счет выбора соответствующего состава стержневой смеси или установки каркасов;

выбрать способ изготовления, показать плоскость разъема стержневых ящиков и направление набивки;

разработать систему вентиляции.

При конструировании стержней руководствуемся следующими соображениями:

стержень располагается в нижней полуформе, так как на установку и крепление стержня в верхней опоке затрачивается в 5-6 раз больше времени, чем в нижней;

избегаем односторонне посаженых стержней, для чего пользуемся приемом дублирования стержней; при этом исключается возможность их смещения под действием собственной массы или напора металла;

конструкция формы исключает фиксирование одних стержней в знаках других, так как при этом суммируются ошибки их установки.

При изготовлении отливки данной детали используем один дублированный стержень:

Основные размеры стержня: L = 235мм, a = 704мм, b = 184мм.

Длина горизонтального знака из 8, с.3, табл.1 равна 80мм, что явно недостаточно для устойчивости дублированного стержня. Руководствуясь пунктом 3.4 ГОСТ 3606-80 увеличим длину знака до 240мм.

Формовочные уклоны на знаковой формообразующей поверхности:

= 6, = 8 8, с.9, табл.5.

Значения зазоров S>1>, S>2> и S>3> 8, с.12, табл.6:

S>1> = 0.6мм, S>2> = 0.6мм, S>3> = 0.5* S>1> = 0.9мм.

Радиус скругления (переход от основной к знаковой формообразующей поверхности): r = 5мм 8, с.16, табл..

Для получения гнезд под подшипники рассчитаем выступы на дублированном стержне:

Для нижних по заливке: высота знака h = 35мм 8, с.8, табл.4,

Для верхних по заливке: высота знака h>1> = 0.4*h = 0.4*35 = 14мм 8, с.9.

Формовочные уклоны на знаковой формообразующей поверхности:

= 7, = 10 8, с.9, табл.5.

Значения зазоров S>1> и S>2>:

Для нижних знаков: S>1> = 0.3мм, S>2> = 0.4мм 8, с.12, табл.6.

Для верхних: S>1> = 0.2мм, S>2> = 0.4мм 8, с.12, табл.6:

Радиус скругления: r = 23мм 8, с.16, табл..

При формовке по-сырому для предотвращения разрушения кромок формы при установке стержней ГОСТом 3606-80 рекомендуется выполнять противообжимные пояски для горизонтальных стержней: a = 12мм, b = 2 мм.

Проверка знаков на смятие

Нижний знак.

Прочность смеси на сжатие:

, (1)

, (1)

где P – реакция на опоре, кг,

;

(2)

;

(2)

где S>н.зн.> – опорная поверхность нижнего знака, см2,

n – количество знаков в нижней полуформе, n = 5.

Масса стержня:

G>ст> = V>ст> * >ст>, (3)

где V>ст> – объем стержня, г/см3,

(4)

(4)

>ст> – плотность стержневой смеси, >ст> = 1.65г/см3.

G>ст> = 95637.166 * 1.65 = 157801.32г.

Опорная поверхность нижнего знака:

(5)

(5)

Тогда:

-

условие выполнено.

-

условие выполнено.

Верхний знак.

,

(6)

,

(6)

где S>в.зн.> – опорная поверхность верхнего знака, см2,

(7)

(7)

где P>ст> – подъемная сила, действующая на стержень, г,

m – количество знаков в верхней полуформе, m = 5.

P>ст> = V*>ст>* (>м> - >ст>) –V>зн>*>зн>, (8)

V*>ст> – объем стержня, на который действует подъемная сила,

V>зн> - объем стержня, на который не действует подъемная сила, см3,

(9)

(9)

(10)

(10)

P>ст> = 52300.7*(7 – 1.65) – 43336.466*1.65 = 208303.576г,

P>1> = 208303.576/5 = 41660.715г;

Опорная поверхность верхнего знака:

(11)

(11)

Тогда:

-

условие выполнено.

-

условие выполнено.

Расчет литниковой системы

Назначение литниковой системы

Литниковая система (л.с.) должна обеспечить спокойную, равномерную и непрерывную подачу металла в заранее определенные места отливки.

Конструкция л.с. должна создавать условия, препятствующие засасыванию воздуха потоком металла.

Л.с. должна задерживать все неметаллические включения, попавшие в поток металла.

Одной из важнейших функций л.с. является заполнение формы с заданной скоростью: при очень большой скорости заливки происходит размыв стенок формы и каналов самой л.с., а при слишком медленной заливке – значительное охлаждение металла и образование спаев, неслитин, недоливов.

Л.с. должна способствовать выполнению принципа равномерного или направленного затвердевания отливки. Она служит для частичного питания жидким металлом отливки в начальный момент ее затвердевания.

Нормальная л.с. состоит из следующих основных элементов: приемное устройство, стояк, зумпф, литниковый ход, питатели.

1.Приемные устройства

Назначение их состоит в том, чтобы обеспечить попадание струи из ковша в каналы л.с. Также эти устройства гасят энергию струи металла из ковша и частично улавливают шлак, попавший в поток из ковша.

В качестве приемного устройства применим литниковую воронку. Литниковые воронки применяются при заливке всех стальных отливок, независимо от их массы (из-за заливки из стопорных ковшей, а также для уменьшения поверхности контакта металла с литниковой системой). 10, с.5.

2. Стояк

Он представляет собой вертикальный канал л.с., по которому металл опускается от уровня чаши до того уровня, на котором он подводится к отливке.

Очень часто по условиям формовки (особенно при машинном изготовлении форм) требуется установка расширяющихся книзу стояков. В таких стояках может происходить подсос воздуха, и требуется установка дросселей, но так как сечение питателей наименьшее (то есть л.с. заполненная), то дроссели не нужны.

3. Зумпф

Очень ответственным местом в л.с. является зумпф – это расширение и углубление под стояком. Его всегда нужно делать при устройстве л.с. В нем образуется болотце металла, гасящего энергию струи из стояка и тем самым предотвращающего разбрызгивание металла. Кроме того, выходя из зумпфа в литниковый ход, металл направлен снизу вверх. При этом направление движения металла совпадает с направлением естественного движения шлаковых частиц, попавших из ковша в металл, и они быстрее выносятся к потолку литникового хода, то есть зумпф позволяет сделать короче литниковый ход и уменьшить расход металла на л.с.

4. Литниковый ход

Он представляет собой горизонтальный канал, чаще всего трапециевидного сечения, устанавливаемый на плоскости разъема формы. Основным его назначением является распределение потока металла из стояка по отдельным питателям, обеспечивая его равномерный расход.

5. Питатели

Последний по ходу металла элемент л.с. – питатели. Их количество и расположение зависят от характера заливаемых деталей. Сечение питателей должно быть таким, чтобы они легко отламывались от отливки.

Когда металл подводится несколькими питателями к отливке, истечение его из разных питателей, удаленных на различное расстояние от стояка, разное. Дальние питатели пропускают большее количество металла, чем ближние. Это объясняется тем, что в крайних питателях динамический напор частично переходит в статический, поэтому скорость истечения металл из этих питателей выше.

Выбор типа литниковой системы

Решающими факторами, от которых зависит выбор типа л.с., являются: конструкция отливки, принятая в цехе технология и свойства сплава, из которого отливается заготовка.

Для изготовления стальных отливок применяются л.с. максимальной простоты и минимальной протяженности, так как сталь при охлаждении резко теряет жидкотекучесть.

Выбранная л.с. относится к верхним л.с. с горизонтальным расположением питателей. В такой л.с. металл подводится в верхнюю часть отливки и к концу заполнения формы в отливке создается температурное поле, соответствующее принципу направленного затвердевания (снизу холодный, а сверху горячий металл).

Выбор места подвода металла к отливке

При выборе места подвода металла к отливке обязательно учитывается принцип затвердевания отливки. Так как отливка по своей конструкции склонна к направленному затвердеванию, то металл лучше подводить в ее массивные части. Протекающим металлом форма в местах подвода разогревается, в тонкие части отливки металл подходит охлажденным и скорость их затвердевания еще больше увеличивается. Массивные части, разогретые горячим металлом, затвердевают медленнее. Такое температурное поле способствует образованию в отливке (в ее массивном или тепловом узле) концентрированной усадочной раковины, которую легко перевести в прибыль.

Металл подводим вдоль стенки, в этом случае не происходит прямого удара струи металла в стенку формы и вероятность ее размыва уменьшается.

Для определения размеров сечения элементов л.с. нужно задаться соотношением их размеров. Для л.с. стальных отливок массой до 1т.:

F>n> : F>л.х.> : F>ст> = 1 : 1.15 : 1.3 10, с.38. (12)

Самым узким местом является питатель, поэтому его расчет ведем по формуле Озанна:

, (13)

, (13)

где F>n>> > - суммарная площадь сечения питателей, см2;

G – полная масса металла в форме вместе с л.с. и прибылями, кг;

- удельный вес жидкого металла, для стали = 7г/см3 10, с.39;

- коэффициент расхода л.с.;

- время заливки, с;

H>р> – средний, расчетный напор, действующий в л.с. во время заливки, см;

g – ускорение силы тяжести, g = 981см/с2.

В случае заливки чугуна и стали формула (11) имеет вид:

, (14)

, (14)

Так как данная отливка требует установки прибылей, то металлоемкость отливок определяется по формуле:

,

(15)

,

(15)

где G>отл> – масса отливки, кг;

ТВГ – технологический выход годного, для данной отливки ТВГ = 0.65 10, с.40;

Масса отливки определяется по формуле:

G>отл> = 2*(G>дет> + G>пр.м.о.>) (16)

где - G>дет> – масса детали, G>дет> = 42.5кг;

G>пр.м.о.> – масса металла на припуски и механическую обработку, кг;

Припуски на механическую обработку составляют 7 –10% от массы детали, принимаем 9%.

G>пр.м.о.>= 0.09*G>дет.> = 0.09*42.5 = 3.83кг, (17)

G>отл> = 2*(42.5 + 3.83) = 92.66кг

Расчетный напор определяется по формуле Дитерта:

(18)

(18)

где H – начальный напор, или расстояние от места подвода металла к

отливке до носка ковша, см;

P – расстояние от самой верхней точки отливки до уровня подвода, см;

С – высота отливки по положению при заливке, см.

Чтобы определить Н, нужно знать высоту опок Н>в.о.> и Н>н.о.> Их размеры рассчитываются в пункте 1.9.

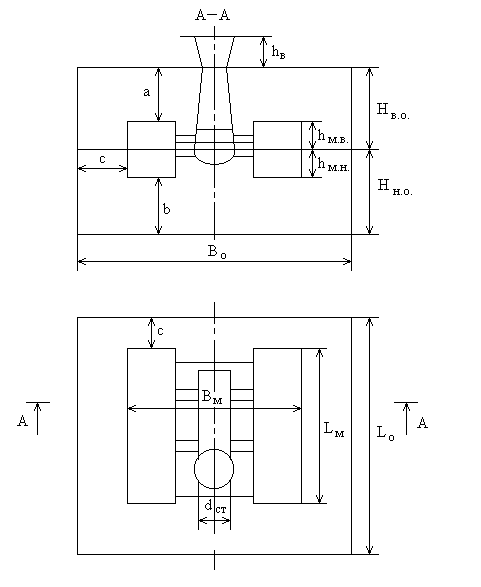

Рис.1. Схема к определению расчетного напора:

1 – носковый ковш;

2 – приемное устройство (воронка);

3 – питатель;

4 – отливка;

5 – стержень.

По рис.1.:

Н = Н>в.о.> + h>в> – b/2, (19)

где Н>в.о.> – высота верхней опоки, Н>в.о.>= 15см;

h>в> – высота уровня металла в воронке, h>в> =6см (высота воронки Н>в> = 75 мм) 10, с.44;

b - высота стержня, b = 18.4 см.

Н = 15 + 6 – 18.4/2 = 11.8 см.

Р = h>м.в.> – b/2, (20)

где h>м.в.> – высота модели верха, h>м.в.> = 26.25 см.

Р = 26.25 – 9.2 = 17.05 см.

С = h>м.в.> + h>м.н.> (21)

где h>м.н.> – высота модели низа, h>м.н.> = 15.5 см.

С = 26.25 + 15.5 = 41.75 см.

Тогда рабочий напор равен:

Коэффициент расхода л.с.:

,

(22)

,

(22)

Для соотношения (10):

.

.

Время заливки определяется по формуле Беленького, Дубицкого, Соболева:

, (23)

, (23)

где S – коэффициент времени, для стальных отливок S = 1.41.6 10, с.58, принимаем S = 1.5;

- толщина определяющей стенки, = 15мм;

G – масса отливки вместе с л.с., кг.

.

.

Тогда F>п> равна:

Скорость заливки:

V =

,

(24)

,

(24)

Общая формула для определения площадей сечения остальных элементов л.с.:

F>i> = F>п>*k>i>*P>i> , (25)

где F>п> – площадь одного питателя, см2;

k>i> – отношение площади i – ого элемента л.с. к суммарной площади питателей, обслуживаемых i-ым элементом;

P>i> – число питателей, обслуживаемых i – ым элементом, P>i> = 4.

Для питателя:

.

.

Для литникового хода:

F>л.х.> = 4.21*1.15*4 = 19.36см2.

Для стояка:

F>ст> = 4.21*1.3*4 = 21.89см2.

Рис.2. Сечения элементов литниковой системы

Расчет размеров прибылей и холодильников

Усадочные раковины образуются в отливках вследствие уменьшения объема жидкого металла при охлаждении и, в особенности, при переходе его из жидкого состояния в твердое. Они относятся к числу основных пороков отливок, с которыми литейщикам приходится повседневно работать. Для борьбы с усадочными раковинами применяются литейные прибыли, представляющие собой резервуары жидкого металла, из которых происходит пополнение объемной усадки отдельных частей отливки, расположенных вблизи прибыли.

От эффективности работы прибыли зависит качество отливки и процент выхода годного литья. Установка прибылей способствует выполнению принципа направленной кристаллизации.

Прибыль должна:

обеспечить направленное затвердевание отливки к прибыли; поэтому ее надо устанавливать на той части отливки, которая затвердевает последней;

иметь достаточное сечение, чтобы затвердеть позже отливки;

иметь достаточный объем, чтобы усадочная раковина не вышла за пределы прибыли;

иметь конструкцию, обеспечивающую минимальную поверхность.

Холодильники, как правило, применяются для регулирования скорости затвердевания различных частей отливки с целью достижения принципа равномерного или одновременного затвердевания.

Применение верхней л.с. позволяет получить в отливке температурный градиент соответствующий направленному затвердеванию. Таким образом, на верхние по заливке массивные части (разогретые заливаемым металлом) устанавливаем прибыли. В нижние по заливке массивные части попадет холодный металл, поэтому эти части не требуют дополнительного охлаждения, и, соответственно применения холодильников.

Расчет прибылей по методу проф. Андреева

Большинство способов расчета прибылей основаны на "методе вписанных окружностей". Суть его заключается в том, что на листе бумаги в натуральную величину вычерчивается термический узел и в него вписывают окружность так, чтобы она касалась стенок отливки. Окружность диаметром d и есть размер термического узла (рис. 3).

Рис. 3. Термический узел.

Прибыль №1

Диаметр круга, вписанного в узел 12, с.26, см:

,

(26)

,

(26)

где a – толщина боковой стенки, a = 1.5 см;

D – наружный диаметр узла, D = 23 см;

D>o> – внутренний диаметр узла, D>o> = 18 см.

Диаметр кольца компенсирующего металла, см:

,

(27)

,

(27)

где Н – высота питаемого узла, Н = 6.5 см.

Диаметр прибыли, см:

D>п> = d>o> + d>1>, (28)

D>п> = 1.0 + 3.18 = 4.18см

Высота прибыли, см:

Н>п> = d>o> + 0.85* D>п>, (29)

Н>п> = 1.0 + 0.85*4.18 = 4.55см

Длина прибыли: L>п1> = 32.18см.

Прибыль №2

Диаметр круга, вписанного в узел 12, с.26, см:

,

,

где a – толщина боковой стенки, a = 1.5 см;

D – наружный диаметр узла, D = 20 см;

D>o> – внутренний диаметр узла, D>o> = 15 см.

Диаметр кольца компенсирующего металла, см:

,

,

где Н – высота питаемого узла, Н = 6.5 см.

Диаметр прибыли, см:

D>п> = d>o> + d>1>,

D>п> = 1.0 + 3.18 = 4.18см

Высота прибыли, см:

Н>п> = d>o> + 0.85* D>п>,

Н>п> = 1.0 + 0.85*4.18 = 4.55см

Длина прибыли: L>п2> = 29.04см.

Объем прибылей

,

(30)

,

(30)

(31)

(31)

Масса прибылей:

G>пр> = (V>пр1> + V>пр2>)*>ж.ме.>, (32)

G>пр> = 2*(551.59 + 497.77)*7 = 14691.04г.

Выход годного равен:

,

(33)

,

(33)

где G>л.с. >– масса л.с., G>л.с. >равен 1015% от G>отл>, принимаем 12%.

G>л.с. >= 0.12*92.66 = 11.12кг

Тогда:

Так как ТВГ значительно больше принятого, то скорректируем объем прибылей для получения принятого ТВГ.

Требуемая масса прибылей равна:

,

(34)

,

(34)

Суммарный объем таких прибылей равен:

Тогда скорректированные параметры прибылей равны:

D>п> = 4.5см;

Н>п> = 10.5см.

Масса этих прибылей:

G>пр> = 2*(1450.45 + 1308.92)*7 = 38631.18г.

Тогда конечный ТВГ равен:

- что очень близко к принятому.

- что очень близко к принятому.

Обоснование применяемой оснастки

Основную массу фасонных отливок из различных литейных сплавов изготовляют в разовых песчаных формах. Для получения таких форм используют специальную модельно–опочную оснастку, необходимую для получения частей формы, стержней и их сборки. Комплект модельно–опочной оснастки включает: модели и модельные плиты для изготовления по ним частей формы, стержневые ящики для изготовления стержней, вентиляционные плиты для образования вентиляционных каналов в стержнях, плоские и фигурные (драйеры) сушильные плиты для сушки стержней, опоки, приспособления для контроля формы в процессе сборки, а также холодильники, штыри для соединения опок и другой инструмент.

Моделями называют приспособления, предназначенные для получения в литейных формах полостей, конфигурация которых соответствует изготовляемым отливкам.

Для машинной формовки модели монтируют на специальных плитах, которые называют модельными плитами. Для серийного производства данной отливки используем одностороннюю наборную плиту (модель, расположенную только на одной верхней стороне, крепят к плите болтами по ГОСТ 20342-74).

В условиях серийного производства отливок используются металлические модели и плиты. Они имеют следующие преимущества: долговечность, большую точность и более гладкую рабочую поверхность. Их используют при машинной формовке, которая предъявляет определенные требования к конструкции и качеству модельной оснастки. Материалом для модели данной отливки, а также для плиты служит сталь марки Ст 15Л (высокая прочность и износостойкость).

Конструкция модельной плиты

(0280-1391/002 ГОСТ 20109-74) зависит главным

образом от типа машины, на которой будет

изготовляться полуформа, конструкции

отливки, получаемой по данному модельному

комплекту. Модельная плита по периметру

имеет вентиляционные отверстия (венты),

необходимые для удаления воздуха при

импульсной формовке. Количество вент

определяется соотношением

,

диаметр венты 56мм.

,

диаметр венты 56мм.

Для фиксирования опоки на плите они имеют 2 штыря: центрирующий (0290-2506 ГОСТ 20122-74), который предохраняет опоку от смещений в горизонтальном направлении, и направляющий (0290-2556 ГОСТ 20123-74), предохраняющий опоку от смещений относительно поперечной оси плиты.

Конструкция стержневого ящика зависит от формы и размеров стержня и способа его изготовления. По конструкции стержневые ящики подразделяют на неразъемные (вытряхные) и разъемные.

Выбор направления заполнения ящика смесью зависит, прежде всего, от метода изготовления стержня, а также от установки каркасов и холодильников.

В серийном производстве применяют металлические стержневые ящики. Их делают чаще разъемными с горизонтальным и вертикальным разъемом.

Для изготовления стержней данной отливки применяем пескодувный способ. Для пескодувных машин применяют разъемные стержневые ящики. При заполнении смесью они испытывают избыточное давление воздуха, абразивное действие песчано-воздушной струи, а также усилие поджима ящика к надувному соплу машины, поэтому они должны обладать повышенной жесткостью, прочностью, быть герметичными по плоскости разъема и наддува.

Для производства данной отливки в условиях серийного производства и импульсной формовки применим опоки для автоматических линий. Такие опоки имеют усиленные стенки без вентиляционных отверстий. Особенностью опок для формовки на автоматических линиях является их не взаимозаменяемость, т.е. опоки для низа и верха разные. Опока для низа не имеют втулок для скрепляющих штырей. Вместо втулок опока низа имеет коническое отверстие, в котором закрепляется штырь.

Опока верха имеет центрирующую (0290-1053 ГОСТ 15019-69) и направляющую (0290-1253 ГОСТ 15019-69) втулки.

Для сушки стержней применяем сушильные плиты с ровной опорной поверхностью. Основное требование к ним максимальная жесткость конструкции при минимальной массе. Для выхода газа из стержней в плитах предусмотрена система отверстий.

Для выполнения в стержне вентиляционных каналов применяют вентиляционные плиты. Вентиляционные каналы в стержне всегда должны быть расположены вполне определенно, особенно, если они являются частью общей вентиляционной системы.

Шаблоны предназначены для контроля размеров стержней и форм, предварительной сборки нескольких стержней в один общий узел, проверки установки стержней в форме и так далее.

Расчет размеров опок, массы груза

Рис.3. Расстояние между отливкой и отдельными элементами формы

Длина опоки:

L>о> = L>м> + 2*c + d>ст> , (35)

где L>м> – длина модели, L>м> = 836мм;

с – расстояние между моделью и стенкой опоки, с = 50мм 10, с.44, табл.5.2;

d>ст> – диаметр стояка, мм.

(36)

(36)

L>o> = 836 + 2*50 + 53 = 989мм

По ГОСТ 2133-75 длина опоки L>o> = 1000мм 9, с.4-5, табл.3.

Ширина опоки:

B>o> = B>м> + 2*c, (37)

где B>м> – ширина модели, B>м> = 752мм;

с – расстояние между моделью и стенкой опоки, с = 50мм 10, с.44, табл.5.2;

B>o> = 752 + 2*50 = 852мм.

По ГОСТ 2133-75 при длине опоки L>o> = 1000мм B>o> = 800мм 9, с.4-5, табл.3.

Высота нижней опоки:

H>н.о.> = h>м.н.> + b , (38)

где h>м.н.> – высота модели низа, h>м.н.>= 190мм;

b – расстояние между низом модели и низом формы, b = 70мм 10, с.44, табл.5.2.

H>н.о.> = 190 + 70 = 260мм.

По ГОСТ 2133-75 высота нижней опоки Н>н.о.> = 250мм 9, с.6, табл.4.

Высота верхней опоки:

H>в>>.>>о>>.> = h>м>>.>>в>>.> + a, (39)

где h>м.в.> – высота модели верха, h>м.в.>= 262мм;

b – расстояние между верхом модели и верхом формы, b = 70мм 10, с.44, табл.5.2.

H>в.о.> = 262 + 70 = 332мм.

По ГОСТ 2133-75 высота верхней опоки H>в.о.> = 300мм 9, с.6, табл.4.

Подъемная сила, действующая на верхнюю полуформу:

P>ф >= (F>i>*H>i>)*>м> + P>ст>. (40)

где Р>ст> – подъемная сила, действующая на стержень, Р>ст> = 208303.576г.

F>i>> >– горизонтальная проекция поверхности элемента литейной формы, находящегося под давлением столба металла высотой Н>i>;

Н>i> – высота столба металла, измеряемая от поверхности F>i>, до уровня металла в литниковой воронке;

>м> – удельный вес жидкого металла, для стали >м> = 7г/см3.

F>i>*H>i> = {[252*3.14/4 + 162*3.14/4 + 20.5*33 – 11.52*3.14/2 – 102*3.14/2 – 7.52*3.14/2]*25.3 + [(7.52 – 6.52)*3.14]*20.3/2 + [3.14*2.25*32.18 + 3.14*2.25*29.04]*9.8 + 22*.08*27 + [18.2*1.9 + 6.2*1.9]*20.3 + [5*5.5 + 5*5.5 + 3*5.5]*20.3 +[11.5*5.5 + 10*5.5 + 2*3.14*1.52]*34.8}*2 = 46306.084.

Тогда подъемная сила, действующая на верхнюю полуформу равна:

P>ф> = 46306.084*7 + 208303.576= 532446.164 г.

Масса груза:

P>гр> = P>ф>*K – Q>в.п.ф.> , (41)

где K – коэффициент запаса, учитывающий явление гидравлического удара при контакте металла с потоком формы, K=1.3 – 1.5, принимаем K=1.4;

Q>в.п.ф.> – масса верхней полуформы, г,

Q>в.п.ф.> = Q>в.п.> + Q>см.в.о.>, (42)

Q>в.п.> – масса металла опоки, т.к. масса опоки мала по сравнению с

массой смеси в ней, то Q>в.п.> = 0;

Q>см.в.о.> – масса смеси в верхней полуформе, г,

Q>см.в.о.> = (L*B*H>в.о.> – V>м.в.>)*>см>, (30)

где >см> – плотность формовочной смеси, >см> = 1.5 – 1.8г/см3, принимаем

>см> = 1.65 г/см3.

V>м.в.> – объем модели верха, см3;

V>м.в.> = {(252 + 162)*10.7*3.14/4 + 20.5*33*10.7 + 22*0.8*9 + (7.52 – 6.52)*6.5*3.14/2 + 1450.45 + 1308.92 + (18.2*1.9 + 6.2*1.9)*15.7 + (5*5.5 + 5*5.5 +3*5.5)*15.7 +(11.5*5.5 + 10*5.5 – 2*3.14*1.52)*1.2 + 70.4*12}*2 = 41038.59 см3.

Q>в.п.ф.> = Q>см.в.о.> = (100*80*30 – 41038.59)*1.65 = 328286.33г.

Тогда масса груза:

P>гр> = 532446.164*1.4 – 328286.33 = 417138.3г.

Выбор формовочных и стержневых смесей

Формовочными материалами называют материалы, применяемые для изготовления литейных форм и стержней.

Формовочные материалы в зависимости от условий их применения должны отвечать следующим требованиям:

обеспечивать необходимую прочность смеси в сыром и сухом состояниях;

предотвращать прилипаемость смеси к модельной оснастке;

придавать смеси текучесть, необходимую для воспроизведения контуров модели и стержневого ящика;

обладать низкой газотворной способностью;

обеспечивать податливость формы или стержня при затвердевании и охлаждении отливки;

обладать достаточной огнеупорностью и низкой пригораемостью к отливке;

обеспечивать хорошую выбиваемость формы и стержня;

обладать низкой стоимостью, быть недефицитными и безвредными для окружающих;

иметь низкую гигроскопичность;

быть долговечными.

Формовочные пески являются основными наполнителями формовочных и стержневых смесей. В качестве формовочных в большинстве случаев применяют кварцевые пески, состоящие из зерен кремнезема (Si>2>O) определенной величины и формы. Широкое применение этих песков объясняется тем, что они в высокой степени соответствуют условиям работы литейной формы.

Формовочные глины применяют в качестве минерального связующего в формовочных и стержневых смесях. Формовочными глинами называют горные породы, состоящие из тонкодисперсных частиц водных алюмосиликатов, обладающих связующей способностью и термохимической устойчивостью и способных обеспечить прочные, не пригорающие к поверхности отливок формовочные смеси. При формовке по-сырому отдается предпочтение бентонитовым глинам.

При изготовлении стержневых смесей добавка формовочной глины не обеспечивает получения надлежащей прочности стержней, поэтому в смеси вводят другие связующие добавки, обладающие более высоким значением удельной прочности. Такие добавки называются связующими материалами или крепителями. Связующие материалы должны обладать следующими требованиями:

при приготовлении формовочных и стержневых смесей равномерно распределяться по поверхности зерен формовочного песка за определенное время;

обеспечивать пластичность смеси;

обеспечивать быстрое высыхание стержня и формы;

не обладать гигроскопичностью;

обладать малой газотворной способностью при сушке и заливке расплава в форму;

обеспечивать податливость формы и стержня;

не снижать огнеупорность формовочной и стержневой смеси;

легко разрушаться при выбивке формы;

быть безвредными для окружающих, дешевыми и недефицитными.

В качестве связующих материалов используем крепители Б-2 и Б-3. Эти крепители рекомендуется применять для стержневых смесей, из которых изготавливают стержни IV класса, к которым относятся стержни для данной отливки. К этому классу относят стержни несложной конфигурации, образующие внутренние обрабатываемые полости в отливках или внутренние необрабатываемые поверхности, к которым не предъявляются высоких требований 2, с.67.

Крепители Б-2 (декстрин, пектиновый клей) и Б-3 (патока, сульфидно-спиртовая барда) обладают многими общими технологическими свойствами, что позволяет заменять эти материалы друг другом при незначительном изменении состава смеси.

Стержневые смеси и стержни на крепителях Б-2 и Б-3 отличаются следующими свойствами:

После сушки стержни на крепителях Б-2 имеют достаточно высокую прочность.

Прочность сухих и сырых стержней резко увеличивается при добавлении в состав смеси глины.

Текучесть смесей умеренная.

Температура сушки стержней 160С - 180С.

Стержни обладают достаточной поверхностной прочностью.

Газотворная способность смесей невелика.

Стержни для снижения пригораемости подвергают окраске.

Выбиваемость стержней удовлетворительная, если в смесях не содержится глины.

Классификация формовочных смесей

Качество и стоимость отливок в значительной степени зависят от правильного выбора состава и технологических свойств формовочной смеси. При выборе состава смеси учитывают:

род заливаемого металла, сложность и назначение отливки;

наличие необходимых материалов;

серийность производства;

технологию изготовления и сборки форм;

планируемую себестоимость.

По виду заливаемого металла смеси делятся на 3 группы: для стальных, чугунных и отливок из цветных сплавов. Такое деление обусловлено, прежде всего, температурой заливки металла в форму. Для стали, эта температура составляет 1550С 11, с.51.

Независимо от рода металла формовочные смеси делятся:

по характеру использования – на единые, облицовочные и наполнительные;

по состоянию формы перед заливкой – на смеси для форм, заливаемых в сыром состоянии (формовка по-сырому), и смеси для форм, заливаемых в сухом состоянии (формовка по-сухому).

Если смесь заполняет весь объем формы, то она называется единой. Такие смеси применяют при машинной формовке в цехах серийного и массового производства. Поскольку эти смеси непосредственно воспринимают агрессивное воздействие металла, они должны иметь высокие технологические свойства. Поэтому единые смеси готовят из наиболее огнеупорных и термохимически устойчивых формовочных материалов, которые обеспечивают долговечность смесей.

Применение единых смесей позволяет сократить цикл приготовления формы и тем самым повысить производительность формовочных агрегатов.

Для единых смесей особенно высокие требования предъявляются по газопроницаемости – эти смеси применяются при формовке по-сырому и поэтому обладают высокой газотворной способностью. Отсюда вытекает условие, чтобы требуемая прочность достигалась при минимальном содержании глины, что дает возможность снизить влажность смеси. Поэтому для единых смесей чаще используют бентонитовые глины, имеющие наибольшую связующую способность. В сочетании с добавками крепителей Б-2 и Б-3 бентониты позволяют получить формовочные смеси с влажностью 1.8 – 2.5%. Иногда воду заменяют органическими растворителями (например, этиленгликолем), при этом резко улучшается чистота поверхности и снижается брак отливок.

Формовочные смеси для стального литья

Формовочные смеси для стального литья отличаются от смесей для чугунного литья большей огнеупорностью, так как температура заливки стали превышает 1500С. Высокая температура заливки способствует увеличению химического и термического пригара, поэтому трудности получения оливок с чистой поверхностью увеличиваются.

Для приготовления формовочных смесей применяют в основном обогащенные и кварцевые пески классов 1К и 2К с содержанием кремнезема не менее 95%. Глинистые пески для изготовления форм стального литья не применяют.

При изготовлении форм для отливки малой массы предпочтительно применяют кварцевые пески зернистостью 016А 02А, что обеспечивает низкую шероховатость поверхностей отливок.

Состав смеси 3, с.121:

Песок 1К016А - 8%,

Оборотная смесь –90%,

Сульфитно-дрожжевая бражка – 1%,

Глина – 1%.

Влажность смеси: 3.54.5%.

Стержневые смеси для стального литья

Стержни в процессе заливки испытывают значительно большие термические и механические воздействия по сравнению с формой, поскольку обычно они окружены расплавом. По этой причине к стержневым смесям предъявляются более жесткие требования.

Прочность стержней в сухом состоянии и поверхностная твердость должны быть выше, чем у формы. Стержневые смеси должны иметь большую огнеупорность, податливость и небольшую гигроскопичность, особенно при формовке по-сырому, высокую газопроницаемость и малую газотворную способность, хорошую выбиваемость.

Состав смеси 3, с.123, табл.3.26:

Песок 1К016 – 9798%;

Глина – 23%;

Крепитель Б-3 (сульфидная барда) – 4.3%;

Связующее СБ (или КО) – 3.6%;

Влажность – 2.83.4%.

Режим сушки форм и стержней

Формы и стержни сушат с целью увеличения их газопроницаемости, прочности, уменьшения газотворной способности и, в конечном счете, повышения качества отливок. Режим сушки стержней и форм устанавливают для различных групп стержней и форм опытным путем.

Так как стальные отливки массой до 500кг целесообразно заливать по-сырому, то сушку форм производить не будем.

Процесс сушки стержней условно можно разделить на 3 этапа. На первом этапе прогревается вся толща стержня. Так как теплопроводность влажной смеси значительно больше, чем сухой, то в этот период сушки необходимо по возможности стремиться удерживать влагу в стержнях и не давать ей быстро испаряться.

На втором этапе сушки необходимо быстро повысить температуру до максимальной и выдерживать стержни при этой температуре в течение некоторого времени.

На третьем этапе сушки стержни охлаждаются до температуры разгрузки. Стержни в этот период не только охлаждаются, но и досушиваются за счет аккумулированной в них теплоты.

Для хорошей сушки стержней необходимы следующие условия:

постоянный подъем температуры в камере сушила, а затем поддержание равномерной максимально допустимой температуры в течение сушки;

колебания температуры в различных зонах рабочего объема сушила не должны превышать при сушке 10 - 15С;

обеспечение равномерного движения газов во всем объеме сушила со скоростью 1.8 – 2.2м/с.

Стержни на крепителях Б-2 и Б-3 сушат при 160 - 180С. Эти крепители твердеют в результате потери растворителя при испарении во время нагрева (тепловой сушки). Поэтому режим сушки стержней на этих крепителях должен быть таким, чтобы они сохраняли небольшое количество влаги.

Продолжительность сушки стержней составляет 3.0 – 7.0ч 2, с.163, табл.26.

Карта технологического процесса

Список литературы

Литейное производство: Учебник для металлургических специальностей вузов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1987

Титов Н.Д., Степанов Ю.А. Технология литейного производства: Учебник для машиностроительных техникумов. – 2-е изд. перераб. – М.: Машиностроение, 1978

Абрамов Г.Г., Панченко Б.С. Справочник молодого литейщика. – 3-е изд., перераб. и доп. – М.: Высшая школа, 1991

Климов В.Я. Проектирование технологических процессов изготовления отливок: Учебное пособие. – Новокузнецк: СМИ, 1987

Климов В.Я. Курсовое проектирование по технологии литейной формы. – Новокузнецк: СМИ, 1979

Аксенов П.Н. Литейное производство: Учебник для машиностроительных техникумов. – 3-е изд. – М.: Машиностроение, 1950

ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. – М.: Государственный комитет СССР по стандартам, 1986

ГОСТ 3606-80. Комплекты модельные. Стержневые знаки. Основные размеры. – М.: Государственный комитет СССР по стандартам, 1980

ГОСТ 2133-75. Опоки литейные. Типы и основные размеры. – Государственный стандарт СССР

Климов В.Я. Проектирование литниковых систем: Учебное пособие. – Новокузнецк: СМИ,1993

Климов В.Я., Князев С.В., Куценко А.И. Формовочные материалы и смеси: Учебное пособие. – Новокузнецк: СМИ, 1992

Климов В.Я., Антонов В.П., Кувыкин Ю.Ф. Проектирование прибылей: Учебное пособие. – Новокузнецк: СибГГМА, 1995

Василевский П.Ф. Технология стального литья. М.: Машиностроение, 1974

Василевский П.Ф. Литниковые системы стальных отливок. МАШГИЗ, 1956