Технология приготовления хлеба (работа 1)

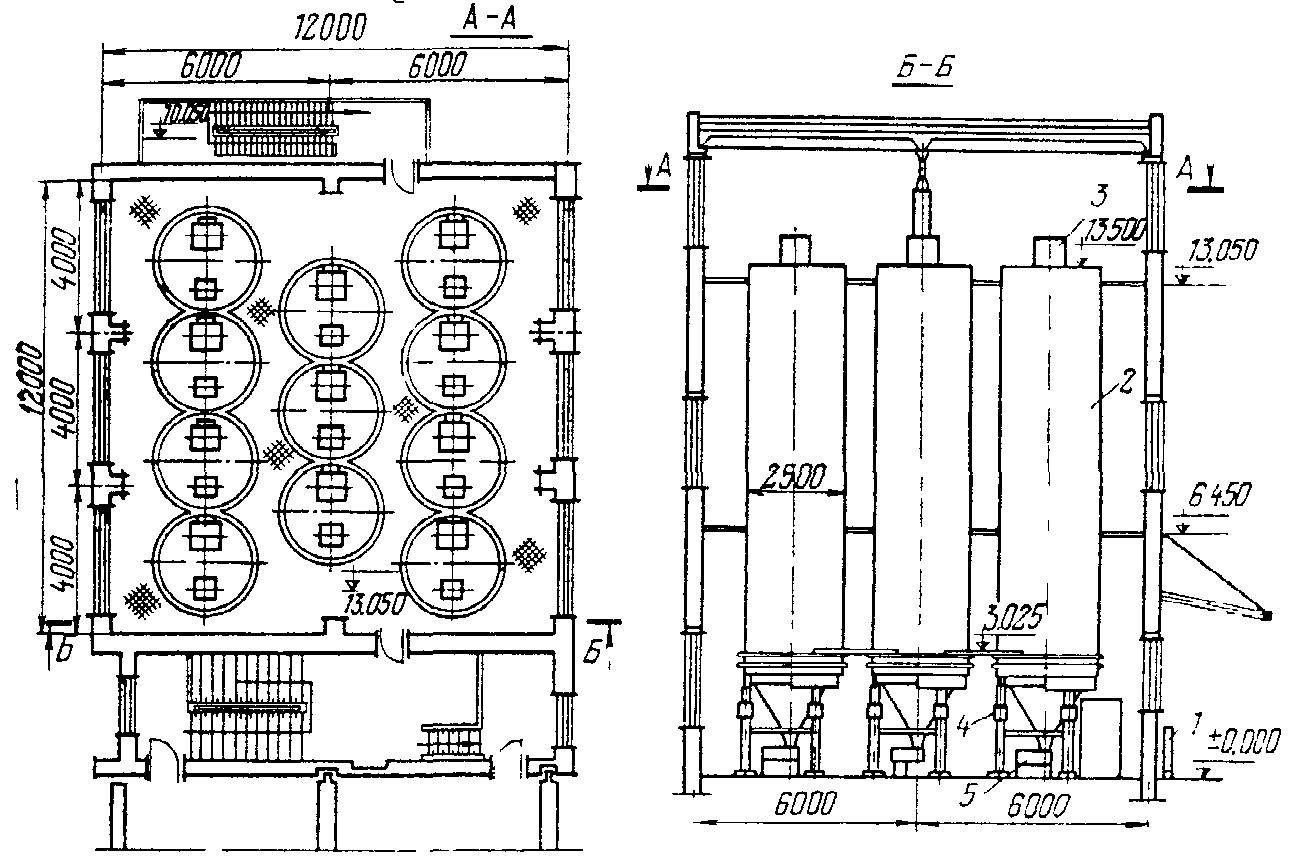

Таблица№ 3.1

|

Показатели |

Бункера ВНИЭКИ продмаша |

Бункера ВНИИХПа |

Бункера Гипропищепрома |

|||||||||

|

ХБГ |

ХБГ-2 |

А1-ХБУ-26 |

А1-ХБУ-39 |

А1-ХБУ-52 |

А1-ХБУ-64 |

М-111 |

М118 |

М119 |

М137 |

ХЕ160А |

ХЕ-233 |

|

|

Внутренний объем м3 |

32 |

40 |

27,7 |

44,6 |

55,4 |

71 |

20,5 |

33,8 |

38,7 |

63,7 |

52,9 |

117 |

|

Вместимость при насыпной плотности муки 550 кг/м3 |

17,6 |

22 |

14,02 |

21,1 |

28,1 |

35,2 |

15 |

19 |

21 |

35 |

29,1 |

64 |

|

Площадь аэрируемой дорожки, м2 |

5 |

5 |

4,1 |

4,1 |

4,1 |

4,1 |

0,9 |

1,8 |

7,8 |

- |

21 |

- |

|

Расход воздуха на аэрирование, м3/мин |

20,5 |

20,5 |

20, |

20 |

25 |

25 |

4-5 |

9-10 |

5 |

- |

25 |

- |

|

Давление воздуха под днищем, кПа |

3 |

3 |

4,5 |

4,5 |

6 |

6 |

2,6 |

2,8 |

6,5 |

- |

3 |

8 |

|

Габариты, мм |

5250 х 4170 х 3360 |

5250 х 3900 х 3360 |

4040 х 3220 х 3924 |

4040 х 3220 х 5374 |

4040 х 3220 х 6274 |

4000 х 3220 х 7524 |

3280 х 2600 х 5173 |

5500 х 2600 х 5173 |

4150 х 2600 х 5370 |

3000 х 12180 |

2652 х 12180 |

5000 х 11900 |

|

Масса бункера, кг |

3300 |

3490 |

3277 |

3731 |

4436 |

5143 |

2600 |

4420 |

3770 |

- |

2900 |

- |

ПЛАН

ПЛАН 1

ВВЕДЕНИЕ: РАЗВИТИЕ ТЕХНИЧЕСКОЙ БАЗЫ ХЛЕБОПЕЧЕНИЯ 1

I. Личная гигиена и санитария работников пищевой промышленности 8

II. Технологический процесс приготовления роглика с маком 12

Общие технические условия 12

2.1. Технические требования 12

2.2. Правила приемки 18

2.3. Методы анализа 19

2.4. Укладка, хранение и транспортирование 19

Характеристика изделий 19

2.5. Технологический режим и рецептура на рогалик с маком 20

Технологическая схема 23

2.6. Подготовка сырья 25

III. МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ МЕЛКОШТУЧНЫХ И СПЕЦИАЛЬНЫХ ХЛЕБНЫХ ИЗДЕЛИЙ 66

МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА БУЛОЧНЫХ ИЗДЕЛИЙ 66

3.1 Механизированная линия А2-ХЛП 66

3.2. Механизированная поточная линия для производства рожков (рогликов) 67

ОБОРУДОВАНИЕ ДЛЯ СКЛАДОВ МУКИ И ДОПОЛНИТЕЛЬНОГО СЫРЬЯ И ТРАНСПОРТНЫЕ УСТРОЙСТВА 70

3.3. Оборудование для складов муки и дополнительного сырья 70

3.4. Установки механического транспорта 76

3.5. Оборудование для бестарного хранения муки с применением пневмотранспорта 82

3.6. ОБОРУДОВАНИЕ ДЛЯ ЗАМЕСА 96

Таблица № 3.2 100

IV. Новое в технологии 109

Контроль влажности в хлебопекарном производстве 109

V. Охрана труда 112

Виды инструктажей 112

Мероприятия по предупреждению несчастных случаев 112

Мероприятия по предупреждению заболеваний на производстве 113

Мероприятия по улучшению условий труда 113

Мероприятия по предупреждению электротравматизма 114

Меры пожарной безопасности 114

Правила эксплуатации и меры безопасности при работе на агрегатах 115

Правила обслуживания тестомесильных машин с подкатными дежами 116

Общие правила по эксплуатации тестоделительных машин 117

VI. Экономика 118

Налоги и основы налоговых отношений 118

VII. Использованная литература 121

VIII. Моя преддипломная практика 122

ВВЕДЕНИЕ: РАЗВИТИЕ ТЕХНИЧЕСКОЙ БАЗЫ ХЛЕБОПЕЧЕНИЯ

В дореволюционной России хлебопечение было преимущественно кустарным производством, основанным на применении ручного труда. Хлебные изделия выпекались в кустарных пекарнях с числом рабочих в основном до 10 человек.

До Великой Октябрьской социалистической революции и в первые годы Советской власти (в период нэпа) в хлебопечении господствовал частный капитал. Оборудование пекарен было крайне примитивным: корыто (квашонка), лопата для подсадки и в основном жаровая печь, отапливаемая дровами или переносной паронефтяной форсункой. Только в конце прошлого века в некоторых крупных пекарнях Петербурга и Москвы стали применяться приобретенные за рубежом тестомесильные машины с подкатными дежами и печи с выдвижными металлическими подами. В других городах на всех, даже крупных, предприятиях с числом рабочих свыше 15 человек замес теста и другие операции выполнялись вручную, а хлеб выпекался преимущественно в жаровых печах.

Применение ручного труда в хлебопечении объяснялось дешевизной рабочих рук, что позволяло владельцам пекарен получать высокие прибыли от эксплуатации своих предприятий без затрат на механическое оборудование.

В период первой мировой войны на хлебобулочных предприятиях потребительской кооперации и городских управ, организовывавших хлебопечение, в связи с недостатком рабочих из-за мобилизации их в армию начали широко применять машины для замеса теста с подкатными дежами, ручные тестоделители и печи с выдвижными подами, приобретаемые у заграничных фирм.

Военное и военно-морское ведомства для снабжения армии и флота в конце прошлого века в ряде городов и гарнизонов (Брянск, Казань и др.) построили крупные механизированные предприятия с заграничным оборудованием для выработки хлеба и ржаных сухарей.

Попытки создать отечественное оборудование для хлебопечения предпринимались передовыми русскими инженерами еще в середине XIX в. Так, инженеры Ровенсков и Выльчитский, генерал-майор Васмут, капитан Мирзоев создали оригинальные конструкции хлебопекарных печей непрерывного действия, приспособленных для твердого и жидкого топлива, а инженер-капитаном Михайловым еще в 60-е годы была построена хлебопекарная печь с выдвижным подом. Некоторые изобретатели предлагали различные конструкции машин для замеса теста. Однако эти предложения и идеи не были реализованы.

Хлебопечение как промышленность является детищем Великой Октябрьской социалистической революции.

Уже с первых дней существования Советского государства хлебопечение вступило на путь механизации производства. В 1918-1919 гг. в Петрограде были введены в действие два хлебозавода с просеивательными, тестомесильными и формующими машинами и механическими печами с выдвижными подами.

Для осуществления механизации хлебопечения в стране было создано отечественное машиностроение. Организованное в 1921 г. государственное акционерное общество «Мельстрой» в 1923 г. приступило к изготовлению на своих машиностроительных заводах в городах Воронеже и Нижнем Новгороде тестомесильных машин с подкатными дежами, автомукомеров, просеивателей типа бурата и вагонеток. Одновременно на Симферопольском машиностроительном заводе «Крыммашстрой» началось изготовление тестомесильных машин с вилочным месильным органом по образцу машин датской фирмы «Стремен».

В марте 1925 г. Совет труда и обороны вынес решение о необходимости ускорить механизацию хлебопечения в стране и развернуть строительство хлебозаводов. Это историческое решение послужило основной вехой в создании в Советском Союзе новой отрасли пищевой промышленности– хлебопекарной индустрии. О размерах механизации и строительства хлебозаводов в первый период развития хлебопечения в СССР свидетельствуют следующие данные.

На 1 января 1928 г. (т.е. к началу первой пятилетки) в стране было построено и введено в эксплуатацию 34 хлебозавода суточной мощностью 2156 т. хлеба, а так - же построено и переоборудовано из кустарных пекарен 103 механизированных пекарни суточной мощностью 2847 т.

В 1927-1928 гг. инж. Г.П.Марсаков начал работать над новым типом хлебозавода с кольцевым конвейером. В 1929 г. в Москве был построен и пущен в эксплуатацию опытный хлебозавод этой системы производительностью 50 т. пшеничного подового хлеба в сутки. Этот хлебозавод представлял собой комплексное предприятие, которое по механизации производственных процессов не имело себе равных в мире.

В 1931-1936 гг. в Москве и Ленинграде был построен ряд хлебозаводов с жестким кольцевым конвейером системы Марсакова производительностью 200-250 т. в сутки. Создание оригинального оборудования для этих хлебозаводов явилось крупнейшей победой советских конструкторов и машиностроителей.

Для оснащения строящихся хлебозаводов большой мощности «Мельстрой» в 1929 г. начал производство конвейерных люлечно-подиковых печей АЦХ производительностью 35 – 45 т. в сутки. В дальнейшем в конструкцию этих печей были внесены изменения и производительность их была увеличена до 70 и 90 т. в сутки.

В начале 30-х годов советские конструкторы создали ряд конвейерных печей средней и большой мощности. Инж. Н.В.Молодых разработал конвейерную печь средней мощности с ленточным подом и канальным обогревом ХПЛ производительностью 20 – 25 т. в сутки. Г.Я.Гриншпун предложил в габаритах печи с выдвижными подами ХВ конвейерную двухъярусную печь с гибким подом ХПГ производительностью 10 – 12 т. в сутки.

В 1939 г. лауреаты Государственной премии проф. Н.И.Краснопевцев и инж. В.Н.Лавров создали универсальную люлечно-подиковую печь с канальным обогревом ФТЛ-2, нашедшую широкое применение в отечественном и зарубежном хлебопечении. Позднее инж. И.Г.Лифенцев на базе печи ХВ создал конвейерную люлечно-подиковую печь с комбинированной системой обогрева ХВЛ производительностью 15 – 20 т. в сутки.

Если в области создания производительных и экономичных конвейерных хлебопекарных печей было сделано много, то в тестоприготовлении, разделке, формовании и расстойки теста в промышленности долгое время использовалось в основном оборудование, изготовлявшееся по устаревшим образцам.

Только в конце 40-х годов наметился перелом в этой области. Были начаты работы по созданию нового оборудования для хлебопекарного производства.

Некоторые поисковые работы по приготовлению теста непрерывным способом производились в 1931-1936 гг. инж. Н.В.Молодых во Всесоюзном научно-исследовательском институте хлебопекарной промышленности (ВНИИХПе).

Независимо от этого в Рыбинске инж. В.А.Проворихин в 1934 г. разработал конструкцию агрегата для непрерывного замеса и выбраживания опары и теста в потоке. Эта идея не была осуществлена, но в дальнейшем легла в основу разработанной инж. И.Л.Рабиновичем конструкции агрегата непрерывного действия ХТР. Этот агрегат, предназначенный для приготовления в потоке теста из ржаной и пшеничной муки для хлеба массового ассортимента, получил широкое распространение на хлебопекарных предприятиях Советского Союза и некоторых социалистических стран.

Большую работу по созданию бункерных тестоприготовительных агрегатов с порционным замесом теста провел проф. Н.Ф.Гатилин. Им разработаны агрегаты для обслуживания комплексных поточных линий большой и средней мощности. В Москве, Ленинграде, Свердловске и других городах на хлебозаводах, оборудованных печами АЦХ, установлены тестоприготовительные агрегаты, обеспечивающие выработку формового хлеба до 90 т. в сутки.

Бункерные тестоприготовительные агрегаты БАГ – 20/30, предназначенные для выработки хлебобулочных изделий широкого ассортимента, нашли применение на предприятиях средней мощности – от 15 до 30 т. в сутки.

На базе предложенных проф. Н.Ф.Гатилиным бункеров были созданы однобункеровые тестоприготовительные агрегаты МТИПП – РМК, Л4 – ХАГ, И8 – ХАГ и др. различной производительности, предназначенные для приготовления опары для теста из пшеничной муки.

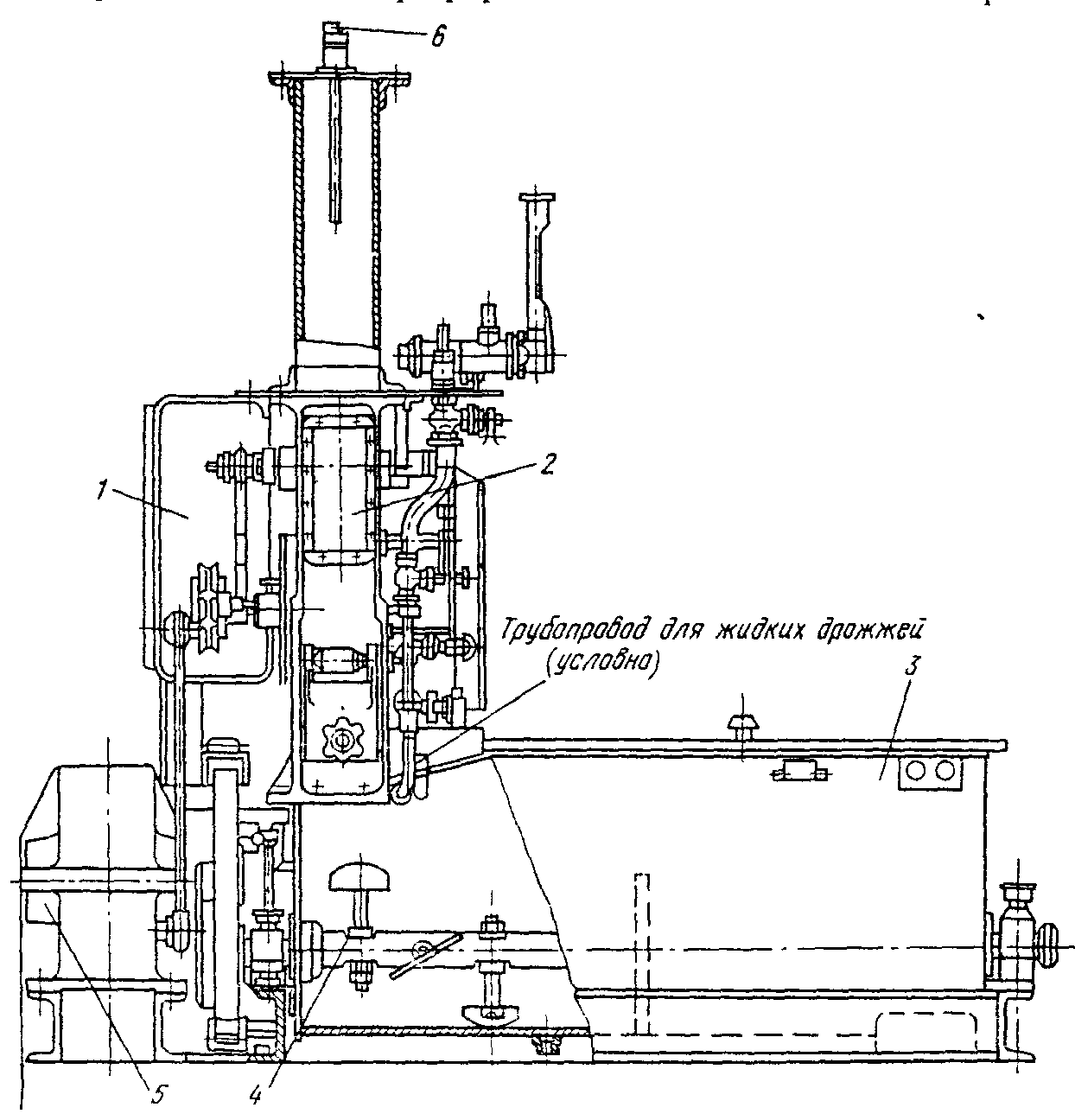

В связи с внедрением в промышленность новых способов приготовления теста на жидких фазах без брожения до разделки ВНИИХПом разработана конструкция тестоприготовительного агрегата т. – 4. Этот агрегат предназначен для приготовления как ржаного, так и пшеничного теста для хлебобулочных изделий широкого ассортимента.

В настоящее время взамен тестомесильных машин с подкатными дежами «Стандарт» ВНИИХП разработал машину для интенсивного замеса ТПИ – 1, которая повышает качество замеса и способствует сокращению продолжительности брожения теста.

Для приготовления теста для баранок, сушек, рогликов и других изделий ВНИИХПом создан тестоприготовительный агрегат непрерывного действия. Процесс приготовления бараночного теста принят двухфазный (опара-тесто). Кроме непрерывного замеса теста в агрегате предусматрено устройство для уплотнения теста, заменяющее трудоемкий процесс его натирки.

Большая работа проведена ВНИИХПом и его Ленинградским отделением, УкрНИИпродмашем, изобретателями, рационизаторами и новаторами промышленности в области создания оборудования для разделки, формирования и расстойки теста для хлебных, булочных, бараночных и сухарных изделий, а также посадки заготовок в печь. Это позволило создать механизированные поточные линии для производства формового и круглого хлеба, батонов, булочной мелочи, баранок, сушек и сдобных изделий.

Значительный вклад в создание тесторазделочного и формирующего оборудования внесли В.В.Комаров и В.А.Колесников, разработавшие делительно-формующей машины для баранок и сушек. Конструкторы УкрНИИпродмаша разработали формующую машину для бараночных изделий, работающую на новом, более эффективном принципе.

Механизация процесса формирования плит для сдобных сухарей из тестовых долек успешно решена инж. В.И.Ушниковым, который разработал конструкцию тестоделительно-закаточной машины МПС-2.

По предположению инженеров Е.М.Зельцермана, А.Н.Родионова, Н.И.Сытина и др. созданы механизмы для укладки тестовых заготовок в формы или непосредственно на люльки шкафов окончательной расстойки. Это позволило ликвидировать ручной труд на этих участках производства.

В последние годы в хлебопекарной промышленности успешно внедряется система бестарных перевозок и хранения муки. Это мероприятие устраняет применение на предприятиях тяжелого физического труда грузчиков и рабочих по засыпке муки в приемные ковши норий, улучшает санитарно-гигиенические условия труда и дает большой экономический эффект. Особенно эффективным оказалось размещение силосов открытым способом на территории предприятия вне производственного здания: это позволило снизить затраты на капитальное строительство.

Нашли применение на предприятиях также бестарная перевозка и хранение дополнительного сырья. В последние годы успешно внедряется хранение сахара и соли в растворенном виде, применение емкостей для хранения растительного масла, дрожжевой суспензии, молочной сыворотки и других продуктов.

Внедрение новых машин, аппаратов и механизмов позволяет механизировать производственные процессы, способствует улучшению качества вырабатываемой продукции, облегчает условия труда и повышает культуру производства.

Однако далеко еще не все хлебопекарные предприятия достигли уровня механизации передовых хлебозаводов и не все еще производственные процессы механизированы. Особенно это относится к складским операциям по подсобному сырью и готовой продукции, производству мелкоштучных и сдобных изделий. Еще мало сделано в области автоматизации основных технологических процессов и их контроля. В хлебопечении имеется много резервов для дальнейшего повышения производительности труда.

Личная

гигиена и санитария работников пищевой

промышленности

I. Личная гигиена и санитария работников пищевой промышленности

Личная гигиена – это гигиенические правила поведения человека на производстве и в быту.

Содержание тела в чистоте

Особенно тщательно надо следить за зубами. После приема пищи рот следует полоскать. Зубы необходимо чистить два раза в день.

Содержание рук в чистоте

Особенно тщательно надо следить за чистотой рук. Руки надо мыть перед началом работы, при переходе от одной работы к другой.

После каждого перерыва, после пользования туалетом, надо мыть руки теплой водой с мылом, щеточкой, мочалкой.

После мытья руки надо дезинфицировать 0,2% раствором хлорной извести. Потом руки вытирают чистым полотенцем, электрополотенцем сушат, но лучше использовать индивидуальные салфетки, разового использования.

Ногти следует стричь коротко. Работники делают производственный маникюр – полную обработку ногтей, без покрытия их лаком.

На руках не должно быть часов, колец и других украшений. Они препятствуют тщательной мойке рук и могут быть причиной попадания в пищу микробов.

На руках не должно быть гнойничков, поэтому порезы, ожоги, надо своевременно полностью лечить.

Санитарная одежда

Назначение – защищать пищевые продукты от возможного загрязнения их одеждой работников. Санитарную одежду шьют из белой хлопчатобумажной, легко стирающейся ткани, она не должна стеснять движения работников и должна полностью закрывать его личную одежду. В карманах запрещается хранить предметы личного туалета (зеркала, расчески, бумагу, помаду и т.д.).

Нельзя закалывать санитарную одежду булавками и иголками. Санитарную одежду разрешается носить только в помещении. При выходе из производственного помещения, работники обязаны снимать спецодежду, а при возвращении одевать ее, предварительно вымыв руки. Категорически в ней запрещается посещать туалет. Косынки или колпаки, должны полностью закрывать волосы – это предает работникам опрятный вид и исключение попадания волос в пищу. На ногах обувь удобная, легкая, не скользкая, без каблуков. Запрещается носить серьги, бусы.

Медосмотр

Цель – не допустить к работе на производство больных и бактерионосителей.

Бактерионосители – это лица, которые выздоровели, но продолжают выделять во внешнюю среду возбудителей перенесенной болезни.

Медосмотр проходят регулярно, один раз в пол года. Проверка на бактерионосительство, глистоносительство, флюрография – один раз в год. Анализ крови – один раз в пять лет.

Профилактические прививки проводятся для предупреждения кишечных инфекционных заболеваний и создания иммунитета (невосприимчивость организма к различным болезням).

К работе на пищевые предприятия не допускаются:

Больные брюшным тифом;

Паратифом;

Дизентерией;

Эпидемическим гепатитом;

Болезнями костей;

Туберкулезом;

Венерическими болезнями;

Кожными болезнями (чесотка, лишаи, гнойнички).

Технологический процесс

приготовления роглика

с маком

II. Технологический процесс приготовления роглика с маком

Общие технические условия

2.1. Технические требования

2.1.1 Изделия сдобные и булочные должны вырабатываться в соответствии с требованиями настоящего стандарта по рецептуре и технической инструкции, утвержденным в установленном порядке с соблюдением санитарных норм и правил, установленных для хлебопекарных предприятий.

2.1.2 Для приготовления изделий сдобных и булочных должно применяться сырье, отвечающее требованиям действующей нормативно – технической документации:

мука пшеничная высшего Приказ Наркомзага

и первого сорта №1084-38

дрожжи хлебопекарные Г ОСТ 171-81

прессованные

- молоко дрожжевое ОСТ 18-369-81

- соль поваренная пищевая ГОСТ 13830-68

сахар – песок ГОСТ 21-78

маргарин ГОСТ 240-72

масло подсолнечное ГОСТ 1129-73

масло горчичное ГОСТ 8807-74

ванилин ГОСТ 16599-71

пудра сахарная ГОСТ 22-78

повидло плодово-ягодное ГОСТ 6929-71

молоко коровье ГОСТ 13277-79

пастеризованное

масло коровье ГОСТ 37-55

сыворотка молочная ОСТ 49-92-75

мак масличный ГОСТ 12094-76

творог РСТ РСФСР 371-73

сметана ОСТ 49-90-75

маргарин жидкий ГОСТ 240-72

сыворотка молочная ТУ 49-803-81

сгущенная

сыворотка сухая ТУ 49-800-81

яйца куриные РТУ РСФСР

пищевые 8016-63

2.1.3 Изделия сдобные и булочные должны вырабатываться следующих наименований и массы, указанных в таблице № 2.1.

Таблица № 2.1.

-

Наименование изделий

Масса изделий, кг

Сдобные изделия:

Сдоба белгородская

Сдоба витая

Сдоба донская

Сдоба липецкая

Булка приокская

Булочка детская молочная

Булочка с повидлом

Булочка сметанка

Витушка детская

Конверт горчичный

Плюшка новомосковская

1,05; 0,1

0,2

0,1

0,2

0,2

0,1

0,1

0,1; 0,2

0,06

0,1

0,1

Булочные изделия:

Булка весенняя

Булка домашняя

Булка невская

Булка обыкновенная

Булочка яичная

Сдоба сибирская

0,3

0,1; 0,2

0,05; 0,2

0,05; 0,1

0,05; 0,1

0,2

П р и м е ч а н и е. Допускаемые отклонения от установленной массы через 6 ч. после выпечки не должны превышать для изделий массой не более 0,2 кг +/- 3% и через 10 ч после выпечки для изделий массой более 0,2 кг +/- 2,5% и должны определяться по средней массе, полученной при одновременном взвешивании 10 шт. изделий.

Допускаемые отклонения в массе отдельного изделия массой не более 0,2 кг в меньшую сторону не должны превышать 5%, изделия массой более 0,2 кг – 3%.

По органолептическим показателям изделия сдобные и булочные должны соответствовать требованиям, указанным в таблице № 2.2.

Таблица № 2.2

-

Наименование показателей

Характеристика

Внешний вид:

Форма

Поверхность

Цвет

Состояние мякиша:

Пропеченность

Пористость

Промес

Эластичность

Свежесть

Вкус

Запах

Разная, соответствующая наименованию изделия, с четко выраженным рисунком и тщательной отделкой. Не расплывчатая, без притисков (кроме булочки детской молочной и булочки обыкновенной)

Сдобы витой, плюшки новомосковской, булочки яичной, сдобы белгородской – гладкая, глянцевитая;

Сдобы липецкой, конверта горчичного, сдобы донской, булочки с повидлом, булочки невской, булки приокской – глянцевитая, смазана яйцом;

Булочки сметанки, булки детской молочной, сдобы сибирской – с отделкой сахарной пудрой;

Булки весенней с отделкой маком;

Булочки обыкновенной – гладкая, с одним прямым надрезом;

Витушки детской – гладкая, с рельефами от закаточных витков;

Булки домашней – с двумя продольными надрезами;

От светло-желтого до светло-коричневого, без подгорелости, излишней бледности и загрязненности корок.

Хорошо пропеченный, не липкий и не влажный на ощупь.

Развитая, без пустот.

Без комочков и следов непромеса.

Эластичный, после легкого надавливания пальцами мякиш должен принимать первоначальную форму.

Свежий, не крошковатый.

Свойственный данному виду изделий, без постороннего привкуса и хруста от минеральной примеси.

Свойственный данному виду изделий, без постороннего запаха.

2.1.5 По физико-химическим показателям изделия сдобные и булочные должны соответствовать требованиям, указанным в таблице № 2.3.

Таблица № 2.3.

|

Наименования изделий |

Влаж- ность мякиша, %, не более |

Кислот-ность мякиша, град., не более |

Массовая доля сахара в пересчете на сухое вещество, %, не менее |

Массовая доля жира в пересчете на сухое вещество, %, не менее |

Порис-тость, %, не менее |

|

Сдобные изделия: |

|||||

|

Сдоба белгородская |

36,0 |

3,0 |

6,5 |

5,7 |

- |

|

Сдоба витая |

37,0 |

3,0 |

6,5 |

5,6 |

- |

|

Сдоба донская |

38,0 |

3,0 |

6,5 |

5,5 |

- |

|

Сдоба липецкая |

37,0 |

2,5 |

6,0 |

8,5 |

- |

|

Булка приокская |

37,0 |

3,0 |

6,5 |

7,0 |

- |

|

Булочка детская молочная |

38,0 |

3,0 |

6,5 |

5,5 |

- |

|

Булочка с повидлом |

35,0 |

3,0 |

7,0 |

4,0 |

- |

|

Булочка сметанка |

39,0 |

2,5 |

6,6 |

8,0 |

- |

|

Витушка детская |

35,0 |

3,5 |

6,0 |

13,5 |

- |

|

Конверт горчичный |

38,0 |

2,5 |

6,7 |

9,5 |

- |

|

Плюшка новомосковская |

37,0 |

2,5 |

9,7 |

4,3 |

- |

|

Булочные изделия: |

|||||

|

Булка весенняя |

40,0 |

2,5 |

6,0 |

3,0 |

- |

|

Булка домашняя |

42,0 |

2,5 |

2,0 |

3,0 |

70,0 |

|

Булочка невская |

40,0 |

3,0 |

3,0 |

2,5 |

68,0 |

|

Булочка обыкновенная |

41,0 |

3,5 |

- |

3,0 |

- |

|

Булочка яичная |

41,0 |

2,5 |

- |

3,5 |

- |

|

Сдоба сибирская |

36,0 |

3,0 |

5,0 |

6,5 |

- |

П р и м е ч а н и я:

1. Нормы массовой доли сахара и жира являются гарантийными и определяются в случаях разногласий.

При контрольных анализах не допускаются отклонения от установленных норм в меньшую сторону по массовой доле сахара – более 1,0% по массовой доле жира – более 0,5%.

2. При работе на жидких дрожжах или молочнокислых заквасках допускается увеличение кислотности на 1 градус.

2.1.6 В изделиях не допускаются посторонние включения, хруст от минеральной примеси, признаки болезней и плесени.

2.1.7 Предприятие-изготовитель гарантирует соответствие изделий сдобных и булочных требованиям настоящего стандарта.

2.2. Правила приемки

2.2.1 Определение партии и правила приемки – по ГОСТ 5667 – 65.

Каждая партия продукции должна сопровождаться документом установленной формы, удостоверяющим ее качество.

2.3. Методы анализа

2.3.1 Отбор проб и органолептическая оценка качества изделий – по ГОСТ 5667 – 65.

Методы анализа – по ГОСТ 21094 – 75, ГОСТ 5670 – 51, ГОСТ 5668 – 68, ГОСТ 5672 – 68, ГОСТ 5669 – 51.

2.4. Укладка, хранение и транспортирование

2.4.1 Укладка, хранение и транспортирование изделий сдобных и булочных производится по ГОСТ 8227 – 56.

Характеристика изделий

Роглики вырабатывают из муки первого сорта. Роглики представляют собой трубочки в виде подковки, постепенно суженные к концам, посыпанные маком или смесью тмина и соли, с наличием рельефов от закаточных витков. Масса одного изделия 0,2 килограмма.

При выработке изделий на листах рогликам может придаваться форма подковки.

Качество рогликов должно соответствовать требованиям стандарта ГОСТ –18-66-72.

2.5. Технологический режим и рецептура на рогалик с маком

Таблица № 2.4.

-

Унифицированная рецептура

Производственная рецептура

Мука 1 сорт – 100 кг.

115,5 кг

Дрожжи прессованные–2 кг

2,31 кг

Соль – 1,5 кг.

1,73 кг

Сахар – 5 кг.

5,78 кг

Маргарин – 8 кг.

9,24 кг

На обсыпку: мак – 1 кг.

1,16 кг

Масло растительное–0,15кг

0,17 кг

I. Расчет производственной рецептуры.

1. Сколько муки надо взять на замес теста, в деже емкостью 330 л.

100кг – 35 кг

330 л – Х

Х =(35кг*330л)/100кг=115,5кг

2. Сколько дрожжей надо взять для замеса теста из муки 115,5кг

100кг – 2кг

115,5кг – Х

Х=(115,5кг*2кг)/100кг=2,31кг

3. Сколько соли надо взять для замеса теста из муки 115,5кг

100кг – 1,5кг

115,5кг – Х

Х=(115,5кг*1,5кг)/100кг=1,73кг

4. Сколько сахара надо взять для замеса теста из муки 115,5кг.

100кг – 5кг

115,5кг – Х

Х=(115,5кг*5кг)/100кг=5,78кг

5. Сколько маргарина надо взять для замеса теста из муки 115,5кг.

100кг – 8кг

115,5кг – Х

Х=(115,5кг*8кг)/100кг=9,24кг

На обсыпку:

Мак: 100кг – 1кг

115,5кг – Х

Х=(115,5*1кг)/100кг=1,16кг

6. Сколько нужно взять масла на разделку.

100кг – 0,15кг

115,5кг – Х

Х=(115,5*0,15кг)/100кг=0,17кг

II. Расчет количества воды на замес теста для рогалика с маком если влажность мякиша 35%.

Таблица № 2.5.

-

Наименование сырья

Количество сырья

Влажность сырья в %

Количество сумм веществ

Мука

115,5кг

14,5%

98,752

Дрожжи прессованные

2,31кг

75%

0,577

Соль

1,73

-

1,73

Сахар

5,78

-

5,78

Маргарин

9,24

16%

7,7616

Итого

134,56

-

114,6006

1. Сколько воды содержится 115,5кг муки, если влажность 14,5%

14,5%/100кг*115,5кг=16,748кг

2. Сколько сухих веществ в 115,5кг муки.

115,5кг-16,748кг=98,752кг

3. Сколько воды содержится в дрожжах, если влажность 75%

75%/100кг*2,31кг=1,733кг

4. Сколько сухих веществ в дрожжах.

2,31кг-1,733кг=0,577кг

5. Сколько воды в маргарине, если влажность 16%

16%/100кг*9,24кг=1,4784кг

6. Сколько сухих веществ в маргарине.

9,24кг-1,4784кг=7,7616кг

7. Общий вес сухих веществ.

98,752кг+0,577кг+1,73кг+5,78кг+7,7616кг=114,6006кг

8. Какова влажность теста.

35%+1%=36%

9. Рассчитать количество воды на замес теста.

В=Св*100/(100*Wт)-gc

В=114,6006кг*100/(100-36%)-134,56кг=44,5кг

III. Распределение сырья по фазам приготовления теста.

Таблица № 2.6

-

Наименование

Опара

Тесто

Обсыпка

Смазка форм

Мука 1с 115,5кг

69,3кг

46,2кг

Дрожжи прессованные

2,31кг

Соль 1,73кг

1,73кг

Сахар 5,78 кг

5,78кг

Маргарин 9,24кг

9,24кг

На обсыпку: мак 1,16кг

1,16кг

Масло раститель- ное 1,7кг

1,7кг

Вода 44,5л

31,15кг

13,35л

1. Сколько надо взять муки на замес опара

115,5кг - 100%

Х - 60%

Х=(115,5кг*60%)/100%=69,3

2. Сколько муки остается на замес теста

115,5кг-69,3=46,2

3. Сколько воды надо взять на замес опары

44,5л - 100%

Х - 70%

Х=(44,5л*70%)/100%=31,15кг

4. Сколько воды остается на замес теста

44,5л-31,15л=13,35л

Технологическая схема

Подготовка сырья.

Замес и брожение теста.

Разделка теста.

Окончательная расстойка.

Выпечка.

Охлаждение и хранение.

Подготовка сырья

2.6. Подготовка сырья

МУКА

Мукомольная промышленность нашей страны выпускает пять сортов пшеничной муки и три сорта ржаной хлебопекарной муки.

Крупчатка – 10% Сеяная – 63%

Высший сорт – 30% Обдирная – 87%

Первый сорт – 72% Обойная – 95%

Второй сорт – 85%

Обойная – 96%

Кроме того, из смеси пшеницы и ржи готовят два сорта муки типа обойной: пшенично- ржаная и ржано-пшеничная. Процесс производства муки состоит из подготовки зерна к помолу и самого помола. Обойную муку получают измельчением всего зерна в целом, другие сорта (сортовую муку) готовят из эндосперма с небольшой примесью оболочек. Соответственно помолы делят на обойные (простые) и сортовые (сложные). Сортовой помол в зависимости от количества сортов муки, получаемых из одной партии зерна может быть одно-, двух- и трехсортовым.

Полученное количество муки каждого сорта должно соответствовать установленной норме ее выхода (выходом называют количество муки, выраженное в процентах к массе переработанного зерна базисной влажности – 14,5%). Отдельные партии зерна имеют различные показатели качества. Для получения муки стандартного качества партии зерна имеют различные показатели качества партии зерна на мельницах подсортировывают – составляют из них помольную смесь. При этом учитывают влажность, зольность, цвет, стекловидность, клейковину и другие показатели зерна. Подготовка зерна к помолу заключается в удалении примесей, очистке поверхности зерна и кондиционирование зерновой массы. Сорную и зерновую примесь удаляют с помощью специальных зерноочистительных машин, металлические примеси извлекают на магнитных сепараторах.

ХРАНЕНИЕ

Муку доставляют на хлебозавод с мельницы или базы, хранят в отдельном складе, который должен вмещать семисуточный ее запас, что позволяет своевременно проверить качество и подготовить ее к пуску в производство. Мука поступает на хлебозавод отдельными партиями (определенное количество муки одного вида и сорта, изготовленное одновременно и поступившее с одним качественным удостоверением). В качественном удостоверении, выписываемым лабораторией мельницы, указывают вид и сорт муки, цвет, вкус, запах и влажность, крупность примеси, состояние клейковины, зольность и другие показатели качества.

Муку доставляют на хлебозавод бестарным способом (в цистернах автомуковоза вместимостью 8 – 8,5 т.) и в таре (текстильные мешки). Масса в мешке составляет 70 кг. Муку хранят в тарных или бестарных складах. Бестарная перевозка и хранение муки позволяют ликвидировать ручной труд на складе, улучшить санитарное состояние склада, снизить в 2 – 3 раза потери муки и ликвидировать расходы на тару (мешки). На тарных складах мешки с мукой помещают на деревянные стеллажи высотой от пола около 15 см. (для вентиляции муки). Мешки укладывают штабелями, но не более 10 – 12 рядов по высоте.

После хранения мука поступает на производство, для удаления случайных посторонних примесей применяют просеиватели «Пионер» и «Воронеж».

ВКУС И ЗАПАХ МУКИ

Вкус и запах муки определяют органолептически. Вкус муки слегка сладковатый, не кислый и не горький, хруст в муке ощущаться не должен. Запах специфический, слабый. Затхлый или другой ненормальный запах не допускается.

ВЛАЖНОСТЬ

Влажность муки весьма важный ее показатель качества, по которому устанавливают количество воды на замес теста. Базисная влажность муки – 14,5%. Допустимая стандартная 12 – 15,5%.

Для определения влажности муки берут два металлических бюкса с крышками предварительно высушивают. Из пробы муку, оставленной для определения влажности отвешивают в каждый бюкс 5 гр. Навески с открытыми бюксами, поставленные на снятые с них крышки, помешают в предварительно нагретый сушильный шкаф с t 130 гр.С. После этого образцы высушивают в течение 40 мин. Затем вынимают бюксы тичельными щипцами закрывают крышками и охлаждают в эксикаторе от 20 мин. до 2 часов. Влажность муки рассчитывают по формуле:

Х= (g – g1)/ M * 100%

g – масса бюкса с мукой до высушивания

g1 – масса бюкса с мукой после высушивания

M – навеска муки взятая для высушивания

в = (М = 5гр)

КИСЛОТНОСТЬ

Кислотность муки влияет на кислотность готового продукта и характеризует свежесть муки . кислотность муки зависит от кислотности зерна, актианости ферментов, сорта муки, а также сроков и условий хранения. В муке низких сортов содержится больше жира, фосфора и ферментов, а потому кислотность ее больше, чем муки высших сортов. При хранении кислотность муки увеличивается.

Кислотность муки определяют. На технических весах отвешивают 5гр. Муки из средней пробы и пересыпают в коническую колбу вместимостью 100 – 150мл. Отмеривают мерным цилиндром 50 мл. дистилированной воды и приливают к муке постепенно при взбалтывании до исчезновения комочков. В смесь добавляют 5 капель 1% - ного спиртового раствора фенолорталена и титруют ее децинормальным раствором NaOH до ярко – розового окраса, не исчезающий в течении 1 мин. Кислотность определяют по формуле: Х = 2АК; где 2 – постоянный коэффициент; К – постоянный коэффициент; А – количество раствора.

КЛЕЙКОВИНА

Количество и качество клейковины – способствует сокращению формы, рисунка, пористости мякиша готовых изделий, а тесту придает эластичность и упругость. Упругое тесто формуется не прилипает к рукам и тестоделителю, ценится мука из сильной клейковины.

Клейковина – белковые вещества муки, которые при замесе теста впитывают воду. Есть свойство муки которое способствует брожению теста, окрашивают корку готовых изделий, обеспечивают форму изделий и такая группа свойств муки называется хлебопекарные.

Качества и количества сырой клейковины определяют. На технических весах отвешивают 25 г муки и помещают ее в фарфоровую чашку. Туда же вливают 13 мл водопроводной воды t = 18 гр С и замешивают тесто до однородной массы. Тесто формуют в виде шара, кладут в чашку закрывают стеклом и оставляют в покое на 20 мин. Затем промывают тесто пока вода не станет прозрачной в миске. Для определения количества клейковины отмытую массу отжимают 2 – 3 раза мужду сухими ладонями, пока она не начнет прилипать к рукам, а затем взвешивают.

Содержание клейковины в муке определяют по формуле:

Х = (100Мк)/М = 4

Где Мк – масса сырой клейковины, гр.

М – навеска муки, = (М=25=).

Качество клейковины определяют по ее цвету, расклеиммости, эластичности и упругости.

Сила муки – в кляпичной муке «Сила» обеспечивается состоянием белковых веществ – качеством клейковины. По качеству делится на три группы, а главным свойством является раскеиммостью до 10 см, средняя эластичность – от 10 до 20, длинная слабая свыше 20 см.

УГЛЕВОДЫ

Мука в основном состоит из сложных нерастворимых в воде углеводов. Крахмал является важнейшим углеводом содержание которого доходит до 80% на сухое вещество муки. Чем больше в муке крахмала, тем меньше в ней белков и наоборот. В процессе замеса теста значительная часть воды удерживается на поверхности крахмальных зерен, в процессе брожения теста часть крахмала осапаривается под действием В – амилазы, превращая в мальтозу, необходимую для брожения теста; при выпечке крахмал клейстеризуется связывая образование сухого, эластичного мякиша, в процессе хранения хлеба крахмальный клейстер стареет и выделяет влагу, что вызывает черствение. Содержание клетчатки зависит от сорта муки. Клетчатка хорошо впитывает воду и повышает водонакопительную способность муки особенно обойной. Слизи способные к сильному набуханию, повышает водопоглатительную способность муки и укрепляет консистенцию теста.

САХОРООБРАЗУЮЩАЯ СПОСОБНОСТЬ МУКИ

Брожение теста, окраска корки изделий зависит от сахорообразующей способности муки – способность муки из кромла муки под действием фермента муки В – амилаза образовать сахар. Мука по сахарообразующей способности бывает с высокой сахорообразующей способностью (слабая памар): нормальная: низкая сахарообразующая способность – (крепкая памар).

ОПРЕДЕЛЕНИЕ ЦВЕТА МУКИ

Цвет муки имеет большое значение так как от нее в основном зависит цвет хлебного мякиша. Для определения цвета муки по сухой и мокрой пробе:

Берут две сухие стеклянные пластинки размером 50/150 мл. На одну из них шпателем посыпают кучкой 5гр испытуемой муки и рядом на другой стороне кладут такую же эталоной муки. Затем ребром 2-ой пластинки кучку муки несколько уравнивают, и покрывают несколько уравнивают плотно прессуя их. После этого осторожно снимают пластинку. При разном цвете образцов муки линия раздела ясно видна.

Пластинку с прессованной мукой опускают наклонно в сосуд с водой комнатной t и держат в воде в наклонном положении до тех пор пока не прекратится выделение пузырей. Затем пластинку вынимают немного подсушивают и определяют цвет муки: границы раздела нет, мука одного сорта; если граница раздела есть значит мука разных сортов.

ОТЛЕЖКА

Созревание – это процесс улучшения хлебопекарных свойств свежесмолотой муки при ее хранении. Свежесмолотая мука из зерна нового уровня отличается повышенной активностью ферментов, относительно слабой клейковиной, имеет низкую водопоглащательную способность. Хлеб из свежесмолотой несозревшей муки получается расплывчатым, с плотным и липким мякишем, пониженной пористостью. При отлежке свежесмолотая мука приобретает нормальные хлебопекарные свойства. Сущность созревания муки заключается в повышении силы муки в результате окислительного влияния кислорода воздуха, перекисейи свободных жирных кислот на белки клейковины и ферменты. Время, необходимое для созревания муки, зависит от ее сорта и исходного качества, отлежки зерна перед помолом, температура муки, чем выше сорт, тем медленнее она созревает. В обычных условиях хранения пшеничная сортовая мука созревает в течение 45 – 60, а обойная 20 – 30 дней.

ВАЛКА МУКИ

Перед пуском в производство проверяют качество муки, подсортировывают и просеивают. Мука обладает разными свойствами, поэтому перед пуском в производство производят валку муки – смешивание одного и того же сорта муки, но с разными хлебопекарными свойствами. Значение валки:

Не надо часто менять технологический процесс.

Изделие выпекается в каждую смену разного качества.

Составленной валки муки проверяют пробными выпечками.

ПРЕССОВАННЫЕ ДРОЖЖИ

Прессованные дрожжи для равномерного распределения дрожжевых клеток в опаре разводят водой в дочках с мешалками. Приготавливая такую систенцию, на 1 часть дрожжей добавляют 2 – 4 части воды температурой 29 – 32 гр С. Нельзя брать воду температурой более 40 гр С, так как это ухудшит подъемную силу дрожжей. Замороженные дрожжи медленно оттаивают (при температуре 4 – 6 С). Активация состоит в том, что дрожжи размешивают в жидкой питательной среде, состоящей из муки и различных добавок и оставляют на 30 – 90 мин. в процессе активации дрожжи не размножаются, но выходят из состояния анабиоза и становятся жизнедеятельными. Дрожжевые клетки привыкают к новой среде и переключаются на брожение.

Активация улучшает подъемную силу дрожжей и позволяет снизить их расход на 20 – 25% против нормы или готовить тесто ускоренно.

Дрожжи размножаются при температуре 23 – 30гр.С. прессованные дрожжи стандартного качества имеют однородный светло – желтый цвет, плотную консистенцию, нормальный вкус, запах, влажность дрожжей не должна превышать 75%, а подъемная сила 75 мин. подъемная сила или быстрота подъема теста – основной показатель качества дрожжей характеризующий их способность разрыхлить тесто. Прессованные дрожжи хранят на хлебозаводе при температуре 0 – 4 гр. С. Гарантийный срок хранения дрожжей в таких условиях составляет 12 суток.

ВОДА

Вода является одним из видов основного сырья. Для приготовления теста требуется 40 – 70 л воды на каждые 100 кг муки. Хлебозаводы для технологических и хозяйственных нужд обычно используют воду из городского питьевого водопровода. При отсутствии его (по согласованию с органами Государственного санитарного надзора) используют местные источники водоснабжения (преимущественно артезианские скважины). Вода, полученная из глубинных слоев почвы, содержит меньше бактерий и нежелательных примесей, чем вода колодцев, рек, озер. Качество питьевой воды независимо от источника водоснабжения должно соответствовать требованиям ГОСТа 2874 – 73. Питьевая вода должна иметь нормальные органолептические свойства, безвредный химический состав и быть безопасной в бактериальном отношении.

Органолептические показатели воды – это вкус запах, цвет и мутность.

Ощутимый привкус и запах в воде не допускается. Питьевая вода должна быть прозрачной и бесцветной, не содержать пленки или различаемых глазом частиц. При оценке цветности и мутности воды на фотоэлектроколориметре эти показатели должны соответствовать ограничительными нормами.

Вода содержит некоторое количество минеральных и органических веществ, попадающих в нее из почвы, окружающей среды, а также при ее обработке. Некоторые минеральные вещества опасны для здоровья человека, другие могут изменить вкус, запах и цвет воды. Присутствие вредных веществ (мышьяка, селена и других) в воде не допускается или ограничивается специальными нормами. Установлены также предельные нормы содержания хлора, железа, марганца, алюминия и меди так далее эти вещества влияют на органолептические показатели воды.

Содержание растворенных солей кальция и магния характеризуется жесткость воды. Жесткость выражается в миллиметрах – эквивалентах кальция или магния. Жесткость питьевой воды не должна превышать 7, а с разрешения санитарного надзора 10м – экв/л. Высокая жесткость воды, применяемой для бытовых целей или для питания котлов, нежелательна, однако для приготовления теста такая вода не вредна. Соли кальция и магния несколько укрепляют клейковину, что оказывает положительное влияние на качество хлеба при переработке слабой муки.

Бактериальные свойства воды характеризуются общим числом бактерий в 1 мл воды, а также содержанием кишечной палочки.

Повышенное содержание кишечной палочки указывает на загрязненность воды оренальными массами. Вода не должна содержать болезнетворных бактерий. Для бесперебойного снабжения водой необходимо температуры и создания постоянного напора во внутренней водопроводной сети на хлебозаводах устанавливают специальные баки. Вместимость бака холодной воды рассчитывают на распад воды для всех производственных нужд в течении 8 часов. Бак горячей воды должен вмещать запас, необходимый для приготавления теста в течение 5 – 6 часов и питания экопомайзеров в течение 3 часов температура горячей воды в этом баке должна быть 70 гр. С. Баки для воды устанавливают в отдельном помещении, расположенном на верхнем этаже здания (для создания необходимого напора).

Из этих баков вода идет по трубам в бочек тестомеса. В этом бочке тестомес устанавливает нужную температуру воды. И из этого бочка вода идет на замес теста.

ПОВАРЕННАЯ СОЛЬ

Поваренная соль представляет собой хлористый натрий с небольшой примесью других солей. В зависимости от способа добычи различают каменную (замечают в земле), самосадочную (добывают со дна соленых озер) и бассейную соль (получают выпариванием воды соленых водоемов).

Пищевую поваренную соль в зависимости от количества примесей подразделяют на сорта: экстра, высший, первый и второй сорт. Содержание хлористого натрия в различных сортах соли должно быть не менее 97,0 – 99,7 %, а нерастворимого в воде остатка не более 0,00 – 0,85 % на сухое вещество. По способу обработки соль подразделяют на мелкокристаллическую (выварочную) молотую и немолотую (кормовая, дробленная или зерновая). Соль экстра должна на 95% просеиваться через сито с отверстиями диаметром 0,5/5мм. Соль высшего, первого и второго сортов может иметь разную крупность в зависимости от помера помола (помол 0; 1; 2; 3).

В хлебопекарном производстве обычно применяют молотую соль первого и второго сортов 1,2 или 3. Реакция раствора соли должна быть нейтральная, вкус чисто соленый. Растворимость соли в воде незначительно зависит от температуры. Насыщенный раствор содержит 26 – 28% соли. Соль входит в рецептуру каждого хлебного изделия в дозировке 1 – 2,5% от массы муки.

Соль улучшает структурно – металлические свойства теста и вкус изделий. Клейковина под действием соли становится более плотной, активность протеалетических ферментов несколько снижается. Несоленое или пересоленое тесто имеет слабую, липкую консистенцию. Соль несколько уметает дрожжевые клетки и молочно – кислые бактерии, а следовательно, замедляет процессы спиртового и молочнокислого брожения в полуфабрикатах.

Поваренную соль доставляют на хлебозавод в мешках или насыпью в самосвалах. Соль очень микроскопична, поэтому ее хранят в отдельном помещении, насыпью или в ларях. В тесто соль добавляют в виде раствора 23 – 26% - ной концентрации. Раствор соли готовят в солерастворителях системы Лифенцева или марки ХСР. В одном отделении растворителя образуется насыщенный раствор соли, в других отделениях он отстаивается и фильтруется.

В последние годы широко применяют так называемое мокрое хранение соли, то есть хранение соли в растворе. Соль доставляют на хлебозавод на самосвале, сразу ссыпают в хранилище – растворитель, представляющее собой большую емкость из 2 –3 отделений. Образующийся в 1 отделении раствор соли проходит через филтры во 2-е и 3-е отделения, а затем перекачиваются в расходные баки. Сухую соль применяют для посыпки поверхности некоторых изделий (соленые сушки, соленая соломка). В этом случае используют поваренную соль помола 2 (предварительно просеянную). Плотность соли должна быть 1,18 – 1,20.

Основной дозировки солевого раствора является удельный вес – плотность раствора.

Плотность раствора определяется ареометром.

Ареометр показывает содержание соли в растворе.

Расчет количества солевого раствора производятся по формуле:

С = АБ / В

САХАР

В хлебопечении широко применяют сахар, который входит в рецептуру булочных, сдобных и многих хлебных изделий. Сахар – песок и другие виды сахара почти целиком состоят из сахарозы (С12 Н22 О11). Сахар значительно влияет на свойства теста и качество изделий. Небольшое количество сахара ускоряет брожение теста, однако большие дозировки угнетают дрожжи и задерживают брожение полуфабрикатов. Сахар несколько разжижает консистенцию теста, отнимая воду у набухающих белков, поэтому сдобное тесто, содержащее много сахара, готовят с меньшим содержанием влаги, чем хлебное и булочное. Часть добавленного в тесто сахара – песка сбраживается дрожжами. Оставшийся несброженный сахар участвует в образовании красящих и ароматических веществ во время выпечки хлеба, а также остается в хлебе, улучшает его вкус и повышая калорийность. Сахар – песок просеивают, пропускают через машины и упаковывают в мешки. Мешки с сахаром – песком хранят в сухом помещении, так как он очень гигроскопичен.

Сахар применяют для замеса теста в растворенном виде. В тесто для сдобных изделий, имеющих низкую влажность и большое содержание сахара, добавляют обычно сухой сахар. В этом случае его просеивают через машины. Раствор сахар – песок растворяют в бочке с мешалкой и фильтром. Раствор сахара должен иметь определенную и постоянную плотность и температуру.

МАРГАРИН

Маргарин – специально приготовленный жир, который по химическому составу, калорийности и усвоямости подобен сливочному маслу. Цвет маргарина белый или желтый, консистенция (при температуре 15 гр. С.) плотная, однородная, вкус и запах в соответствии с рецептурой без посторонних привкусов. Маргарин выпускают трех видов: столовый, маргарин для промышленной переработки со вкусовыми добавками (например, шоколадный, содержащий порошок какао). Маргарин со вкусовыми добавками в хлебопекарном производстве не применяют. Каждый вид маргарина имеет несколько разновидностей с различной рецептурой, температурой плавления и другими показателями. Так, маргарин столовый подразделяют на молочный, сливочный (10 – 25% сливочного масла), российский (10% топленого масла), любительский (10% сливочного масла). Маргарин для промышленной переработки имеет разновидности: кондитерский, безмолочный, и жидкий для хлебопечения. Жидкий маргарин поступает на хлебозавод в автоцистернах; его хранят в емкостях с обогревающими рубашками и мешалками при температуре 15 – 20 гр. С. до 2 суток. Периодическое включение мешалок предупреждает расслаивание массы. Маргарин – скоропортящийся жир.

Твердые жиры, освобожденные от тары, осматривают и в случае загрязнения поверхности жира ее очищают. Затем жиры разрезают на куски и тщательно осматривают внутреннее состояние жира. Если жиры употребляют в растопленном состоянии, то после зачистки поверхности жир закладывают в бочек с водяной рубашкой, мешалкой и фильтром. Температура растопленного маргарина должна быть не выше 40 – 45 гр. С., так как в противном случае произойдет расслоение массы на жир и воду, что вызовет неравномерное распределение жира в тесте.

МАК

Семена однолетнего растения того же названия. Влажность мака должна не болеет 11 %, а содержание сорной примеси 3 %. Мак применяют для обсыпки тестовых заготовок в производстве некоторых булочных, бараночных и сдобных изделий, а также для начинки рулета.

Мак просеивают через сито с ячейками диаметром 2 – 2,5 мм и промывают водой на сите с ячейками диаметром 0,5 мм. Если мак сильно загрязнен, рекомендуется поместить его в раствор соли плотностью 1,2 при этом минеральные примеси тонут, а мак всплывает. Его промывают затем проточной водой.

Приготовление опары

Традиционный способ приготовления теста на опаре применяют в производстве различных хлебных, булочных и сдобных изделий. Влажность густой опары составляет 42 – 48%. Основное назначение опары – активация и размножение дрожжей, а также накопление продуктов созревания (кислот, ароматических и водорастворимых веществ).

Приготавливая опару, соблюдают определенные условия, стимулирующие размножение дрожжей и процессы созревания. Соль и жиры в опару не добавляют, так как эти вещества отрицательно влияют на дрожжи. Температура 29 – 31 гр. С. оптимальная для размножения дрожжей. Влажность опары на 1 – 3% выше влажности теста, что улучшает обмен веществ в дрожжевой клетке, активизирует ферменты и ускоряет набухание клейковины. Длительное брожение опары (3 – 5 ч) обеспечивает достаточное размножение дрожжей и накопление продуктов созревания.

Опару готовят из 45 – 60% муки, большей части воды и всего количества дрожжей, полагающихся по рецептуре. Если на хлебозаводе имеется одновременно сильная и слабая мука, то сильную берут на замес опары, а слабую на тесто, так как оно бродит недолго и клейковина будет ослаблена в меньшей степени.

При приготовлении опары в машинах с подкатными дежами в пустую дежу отливают необходимое количество воды, добавляют дрожжевую суспензию, включают тестомесильную машину и при непрерывном перемешивании добавляют муку.

Замес опары до получения однородной массы ведут на машине «Стандарт» в течении 5 – 6 мин. После замеса зачищают рычаг и края дежи. Замешенную опару пасыпают сверху мукой чтобы предотвратить заветривание, и оставляют бродить на 3 – 5 ч. Готовность опары определяют оргомолептически и по кислотности. Выброженная опара имеет резкий спиртовой запах и равномерно – сетчатую структуру, что указывает на образование в ней нормального клейковитого каркаса.

Объем опары в конце брожения увеличивается в 2 – 2,5 раза, при слабом катании на поверхность опары опадает.

Замес теста

Тесто – однородная масса – полученная в результате перемешивания муки с опарой и дополнительным сырьем по рецептуре. В настоящее время тесто для рогликов замешивается порционно – через определенные промежутки времени. В этом случае используются тестомесильные машины с подкатными дежами определенной емкости 330 литров. Для обеспечения рецептурного колличества сырья используют дозаторы периодического действия (дозатор соли, авто – весы и другое). Тесто обладает определенными физическими свойствами: упругое, эластичное. Это достигается благодаря составу муки и особенно белковым веществам муки. При замесе теста они впитывают воду в 2 раза больше своего веса образуя вязкую, растяжимую массу – клейковину. Тесто становится упругим и эластичным, а во время выпечки белки свертываются и закрепляют форму, рисунок изделий. Во время выпечки крахмал клейстеризуется, поглощая воду и поэтому мякиш изделий становиться сухим. Таким образом тесто – это однородная масса, состоящая из клейковинного каркаса, который заполнен и окружен слабо набухшим крахмалом и растворенными в нем сахаров и менеральных веществ. При замесе теста необходимо знать норму загрузки дежи мукой. Для каждого вида есть норма расхода воды:

Булочное – 35 – 40 литров;

Хлебное – 44 – 46 литров;

Сдобное – 30 – 38 литров;

Ржаное – 48 – 50 литров;

На 100 килограммов муки

Влажность теста всегда на 1% больше влажности мякиша изделий.

Дежу с опарой подкапывают к тестомесильной машине, добавляют солевой раствор, раствор сахара, остаток воды, маргарин и в последнюю очередь муку. Замешиваем до однородности, t теста 28 – 30 гр. С. Края дежи и месильный рычаг (после замеса теста) зачищают скребком, с тесто ставят на брожение. Во время брожения тесто «созревает»:

Увеличивается в объеме в 2 – 2,5 раза

Тесто становится упругим и эластичным

Накапливает вкусовые и ароматические вещества, за счет молочно – кислого брожения молочная кислота, которая в соединении со спиртом и обеспечивает аромат и вкус теста.

В конце брожения тесто увеличено в 2 – 2,5 раза поверхность теста выпуклая.

По упругости – если нажимать на тесто и оно будет восстанавливаться тесто не добродившее – «молодое»; если восстанавливается медленно, то тесто готовое; не восстанавливается - то тесто перекисшее – «старое».

Запах готового теста:

«Молодое» тесто – запах дрожжей

«Готовое» тесто – спиртово – яблочный запах

Перекисшее тесто – кислый запах

После того, как определили готовность теста, производят его разделку.

Разделка теста

При разделке выброженное тесто поступает в буклер над воронкой делительной машины. С помощью шибера в нижнем отверстии тестоспуска регулируют поступление теста в воронку делительной машины.

Из воронки делителя тесто попадает в его рабочую камеру, а затем помещается особым устройством в мерники, откуда выталкивается в виде отдельных кусков равного объема и массы.

Масса куска теста на выходе из делителя должна обеспечивать стандартную массу изделия 220 гр. В среднем масса куска теста должна быть на 10 -–12% больше остывшего изделия, так как в процессе выпечки и хранения масса теста и хлеба уменьшается.

При пуске тестоделителя после остановки первые 8 – 10 кусков теста следует возвратить в воронку машины, так как они обычно имеют неточную массу. Массу следующих кусков следует проверять на весах несколько раз.

Округление

Округление кусков теста применяют в производстве пшеничного подового хлеба, булочных и сдобных изделий. Округлять куски теста можно в ручную. Однако, для этого применяют специальные машины – округлители.

Рабочими органами округлителей является вращающаяся коническая чаша и расположенный над нею неподвижный спиральный желоб. Тестовые заготовки, попадая через воронку на дно чаши, перемещается по желобу снизу вверх, совершая сложное вращательное движение. В процессе округления стаживаются неровности на поверхности заготовки, уплотняется поверхностный слой теста, заготовка получается шарообразной формой.

Кроме того, округление улучшает пористость изделий и состояние их поверхности. Уплотненный при округлении поверхностный слой теста хорошо задерживает газы внутри заготовки. Тесто слабой консистенции размазывается и прилипает к поверхности округлителя.

Для устранения прилипания теста внутреннюю поверхность округлителя смазывают растительным маслом и обдувают (с помощью вентилятора) теплым воздухом.

Предварительная расстойка

Предварительная расстойка – это отлежка округленных кусков в течении 5 – 10 мин. Предварительную расстойку применяют только в производстве булочных и сдобных изделий. В процессе предварительной расстойки восстанавливается структура клейковины, нарушенная при делении и округлении теста. Восстановление клейковинного каркаса улучшается пористость и увеличивается объем готовых изделий. Предварительную расстойку округленных кусочков теста можно производить на разделочном столе, ленточном транспортере, ковшевом конвейере или в специальных конвейерных шкафах.

Расстойку проводят при обычной температуре и влажности воздуха, куски теста при этом несколько подсыхают с поверхности, что положительно влияет на процесс формирования заготовок (снижает прилипание теста к валкам тестозакаточной машины).

Формование

тестовых

заготовок

В процессе формования тестовые заготовки форму, установленную для данного изделия. При нарушении формы или состояния поверхности изделия бракуют. Правильное формование обеспечивает привлекательный внешний вид изделия, хорошее состояние мякиша, рельефность надрезов на поверхности.

Рожки, роглики и некоторые виды сдобных изделий формуют на тестозакаточной машине, где заготовка раскатывается в блин и свертывается в слоистый рулон.

Окончательная расстойка

Окончательная расстойка – это период брожения сформированных тестовых заготовок перед выпечкой. В процессе деления, округления и формирования разрушается пористая структура теста и почти полностью удаляется углекислый газ. Если сформированные заготовки испечь сразу, то изделие приобретет рваную корку, низкий объем, плотный мякиш и другие дефекты.

В процессе окончательной расстойки тестовые заготовки интенсивно разрыхляются и значительно увеличиваются в объеме, поверхность заготовок становится гладкой и эластичной, что обеспечивает стандартный вид и хорошую пористость изделия. В процессе расстойки наряду с брожением протекают и другие процессы созревания теста.

Окончательную расстойку проводят в атмосфере влажного и теплого воздуха температурой 35 – 40 гр. С. и относительной влажностью 75 – 85 %.

Такие условия обеспечивают интенсивное брожение внутри тестовых заготовок и хорошее состояние их поверхности. Конец расстойки тестовых заготовок определяют органолептически по увеличению объема теста, а также при легком нажатии пальцами на поверхность теста.

Оборудование для расстойки служит конвейерные – люлечные шкафы и вагонетки.

Выпечка

Выпечка – заключительная стадия производства хлебных изделий, окончательно формирующая качество хлеба. Все изделия и процессы, превращающие тесто в готовый хлеб, происходят в результате прогревания тестовой заготовки и увлажнения ее поверхности во время выпечки.

Хлебные изделия выпекают в пекарной камере хлебопекарных печей при температуре паровоздушной среды 200 – 280 С. Тестовые заготовки прогреваются постепенно, начиная с поверхности, поэтому все процессы, характерны для выпечки хлебных изделий, происходят не одновременно во всей их массе, а последовательно, сначала в наружных, а потом во внутренних слоях.

Образование твердой хлебной корки происходит в результате обезвоживания наружных слоев тестовой заготовки. Твердая корка прекращает прирост объема теста и поэтому корка должна образоваться не сразу, а через 6 – 8 мин. после начала выпечки, когда максимальный объем заготовки будет уже достигнут.

В первую зону пекарной камеры подают пар, конденсация которого на поверхности заготовок задерживает обезвоживание верхнего слоя и образование корки. Однако через несколько минут верхний слой, прогреваясь до температуры 100 С, начинает быстро терять влагу и при температуре 110 – 112 С превращается в тонкую корку, которая затем постепенно утолщается.

При обезвоживании корки часть влаги (около 50%) испаряется в окружающую среду, а другая часть переходит в мякиш, так как влага при нагревании различных материалов всегда переходит от более нагретых участков (корка) к менее нагретым (мякиш). Процессы, происходящие в поверхностном слое заготовки и в корке, - это клейстеризация и декристализация крахмала, денатурация белков, образование ароматических и темноокрашенных веществ и удаление влаги. В первые минуты выпечки в результате конденсации пара крахмал на поверхности заготовки клейстеризуется, переходя частично в растворенный крахмал и декстрины.

Жидкая масса растворенного крахмала и декстринов заполняет поры на поверхности заготовки, сглаживаются мелкие неровности и после обезвоживания придает корке блеск. Окраска корки зависит от содержания сахара и аминокислот в тесте, от продолжительности выпечки и от температуры в пекарной камере.

При выпечке внутри тестовой заготовки подавляется бродильная микрофлора, изменяется активность ферментов, происходит клейстеризация крахмала и тепловая денатурация белков, изменяется влажность и температура внутренних слоев теста, хлебных изделий. При температуре 55 – 60 С отмирают дрожжи и нетермоорильные молочнокислые бактерии, а при температуре 80 С погибают и термоорильные бактерии.

Активность ферментов в каждом слое выпекаемого изделия сначала повышается и достигает максимума, а затем падает до нуля, так как ферменты, являются белковыми веществами при нагревании свертываются и теряют свойства катализаторов, значительное влияние на качество изделия может оказать активность а – амилозы, так как этот фермент сравнительно устойчив к нагреванию.

Изменение состояния крахмал вместе с изменениями белковых веществ является основным процессом, превращающим тесто в хлебный мякиш. Влажность мякиша горячего хлеба (в целом) повышается по сравнению с влажностью теста на 1,5 – 2,5 % за счет влаги, перешедшей из верхнего слоя заготовки. Изменение состояния белковых веществ начинается при температуре 50 – 70 С и заканчивается при температуре около 90 С.

Белковые вещества в процессе выпечки подвергаются денатурации (свертыванию). При этом они уплотняются и выделяют влагу, поглощаемую ими при образовании теста. Свернувшиеся белки фиксируют (закрепляют) пористую структуру мякиша и форму изделия. После тепловой денатурации белков в наружных слоях изделия прекращается прирост объема заготовки. Объем выпеченного изделия на 10 – 30 % больше объема тестовой заготовки перед посадкой ее в печь. Степень увеличения объема выпекаемого хлеба зависит от состояния теста, способа посадки заготовки на под печи, режима выпечки и других факторов.

Торное определение готовности изделия имеет важное значение. Если изделие недопечено, то имеет много дефектов, а излишнее увеличение продолжительности выпечки увеличивает упек, снижает производительность печи, вызывает перерасход топлива. Объективным показателем готовности изделия является температура в центре мякиша, которая в конце выпечки должна составлять 95 – 97 С. Однако готовность определяют органолептически по следующим признакам: цвету корки – окраска должна быть светло-коричневая или коричневая; состоянию мякиша – мякиш готового изделия сравнительно сухой и эластичный; относительной массе – масса пропеченного изделия меньше, чем масса неготового изделия.

Упек – это уменьшение массы тестовой заготовки при выпечке, то есть разность между массой (Мт) теста и массой горячего изделия (Мг). Упек (Муп) выражается в процентах к массе теста перед посадкой его в печь.

Муп = (Мт – Мг)/Мт * 100%

Основная причина упека – испарение влаги при образовании корки. Для снижения упека необходимо знать факторы, на него влияющие. Прежде всего упек зависит от формы и массы тестовой заготовки. Чем меньше масса изделия, тем выше упек, так как упек происходит в результате образования корки, а процентное содержание корки у мелкоштучных изделий больше, чем у крупных.

Под режимом выпечки понимают ее продолжительность, а также температуру и влажность среды в разных зонах пекарной камеры. Советским ученым установлены параметры наиболее рациональных режимов выпечки различных групп изделий, при которых достигается высокое качество продукции, снижается упек и расход топлива. Все изделия выпекают при переменном режиме, в результате в пекарной камере должно быть несколько зон различной влажности и температуры среды. Для большинства изделий рекомендуется режим, при котором тестовые заготовки последовательно проходят зону увлажнения, зону высокой температуры и зону пониженной температуры.

Хранение готовых изделий

Выпеченные изделия, как правило, поступают по транспортерам на циркуляционные столы, где их сортируют и укладывают в деревянные лотки (изделия с дефектами отбраковывают). Изделия укладывают плашмя в 1 ряд – сдобные. Формовой хлеб в 1 – 2 ряда на боковую и нижнюю корку, подовый хлеб, булки, батоны - в 1 ряд на нижнюю корку или на ребро.

Если сдобные изделия укладывают в лотки на ребро, то нарушается отделка поверхности. Лотки и изделием устанавливают на вагонетки. Вагонетки вручную перемещают к месту укладки изделий и на погрузочную рамку. В настоящее время механизации укладочных и погрузочно-транспортных работ в хлебохранилищах и экспедициях уделяется большое внимание.

Весьма перспективен контейнерный метод хранения и перевозки хлеба, который применяют в разных вариантах на многих хлебозаводах страны. Контейнер загружают и доставляют на рамку вручную, а затем с помощью грузоподъемного борта автомашины закатывают в кузов и доставляют в магазин. Применение закрытых контейнеров снижает усушку и задерживает процесс черствения изделий. Для хранения хлебных изделий на предприятиях и в магазинах установлены максимальные сроки. Отклонения времени доставки продукции допускается не более чем на 1 ч. в дневное и на 2 ч в ночное время.

После выпечки хлеб стерилен, но в процессе хранения и перевозки он может быть загрязнен или обсеменен различными микроорганизмами (при нарушении установленных санитарных правил). Хлебные лотки должны быть чистыми. По мере надобности их моют в специальных машинах растворами соды и других моющих средств, а затем промывают и сушат. Хлебохранилище располагают в чистом, сухом и хорошо вентилируемом помещении. В нем нельзя хранить другие продукты и материалы, а также держать бракованные изделия.

Усушка – это уменьшение массы выпеченных изделий в процессе хранения. Для определения усушки за определенный период надо из массы горячего хлеба (Мг) вычесть массу хлеба после хранения (Мх). Обычно усушка выражается в процентах по отношению к массе горячего хлеба.

Мус = (Мг – Мх)/Мг * 100

Усушка за максимальный срок хранения изделия на предприятии составляет 3 – 4 % массы горячей продукции. Усушка вызывается тем, что при хранении хлебных изделий влага из мякиша перемещается к корке и с ее поверхности испаряется в окружающую среду. Так как влажность мякиша всегда выше влажности корки, горячее изделие усыхает особенно интенсивно, а остывшее усыхает медленно. Чем быстрее будут охлаждены изделия, тем ниже окажется усушка за один и тот же срок хранения.

На величину усушки влияет также и другие факторы: влажность изделия, состояние его корки, удельная поверхность хлеба, температура и влажность воздуха в хлебохранилище. Для снижения усушки следует быстро охладить изделия, а затем хранить их в условиях, замедляющих усыхание. На некоторых предприятиях вагонетки с выпеченными изделиями закрывают пластмассовыми чехлами. Все эти меры не только снижают усушку, но и замедляют черствение продукции. Значительно снижается усушка упа.

Хлеб начинает черстветь через 8 – 10 ч. после выпечки. Мякиш при этом теряет эластичность, становится жестким и крошащимся, ухудшается вкус и снижается аромат, свойственный свежему изделию. Хрупкая после выпечки корка превращается в мягкую, эластичную. Черствение вызывается в основном изменением структуры крахмала при хранении. Оклейстеризованный крахмал в процессе выпечки с течением времени стареет – выделяет поглощенную им влагу и переходит в прежнее состояние, характерное для крахмала муки. Крахмальные зерна при этом уплотняются и значительно уменьшаются в объеме, между ними образуются воздушные прослойки. Поэтому черствеющий мякиш становится крошковатым.

Свободная влага, выделенная крахмалом, при черствении впитывается белками и частично испаряется (усушка), а также остается в образовавшихся воздушных прослойках. Факторы, влияющие на черствение хлебных изделий многочисленны: вид и сорт муки, рецептура и технологический режим приготовления изделий, условия хранения изделий и другие.

В настоящее время широко применяют упаковку хлебных изделий в различные виды мягкой тары (целлофан, полиэтиленовую пленку). Все упаковочные материалы должны быть безвредными, не реагировать с веществами хлеба, быть непроницаемыми для паров и газов. Перед упаковкой изделия охлаждают, в термоусадочную пленку изделия упаковывают горячими. Упаковка не только задерживает черствение изделий на 4 – 5 суток, но и позволяет хранить и транспортировать их в хорошем санитарном состоянии.

Болезни хлебных изделий

Болезни хлеба вызываются развитием в нем некоторых микроорганизмов. Наиболее часто встречается картофельная болезнь хлеба и плесневение. Очень редко хлеб поражают возбудители меловой болезни и покраснение мякиша. Все виды болезней делают хлеб непригодным к употреблению.

Картофельная болезнь вызывается развитием в хлебе спороносных бактерий – картофельной, или сенной палочкой. Эти бактерии, широко распространенные в природе, находится на поверхности зерна (особенно если зерно произрастало в жарком климате). Споры картофельной палочки при помоле переходят в муку, при выпечке хлеба термоустойчивые споры сохраняют свою жизнедеятельность. В процессе хранения хлеба споры при благоприятных условиях образуют бактериальные клетки, которые своими ферментами разлагают мякиш хлеба.

Для размножения картофельной палочки оптимальным является температура 37 – 40 С и слабокислая или щелочная реакция среды. Первые признаки болезни (пятна в мякише, посторонний запах) появляются через 10 – 20 ч. после выпечки хлеба.

Для предупреждения болезни применяют следующие меры. На мельницах и хлебозаводах в теплое время года проверяют степень зараженности муки спорами картофельной палочки. Хлебец, приготовленный безопарным способом и завернутый во влажную бумагу, выдерживают в термостате при температуре 37 – 40 С в течение 24 ч., а затем разрезают. Если мякиш имеет признаки болезни, то зараженность муки считается опасной. В этом случае муку используют для выпечки баранок, сухарей, печенья и других изделий, не болеющих картофельной болезнью из-за низкой влажности.

При опасности возникновения картофельной болезни бракованные изделия необходимо перерабатывать как можно быстрее и высушивать при температуре не ниже 100 С, что задерживает развитие картофельной палочки. Хлебную мочку и крошку в этом случае применять нельзя.

При вспышке картофельной болезни заболевший хлеб уничтожают, оборудование и помещение хлебозавода дезинфицируют. Болезнь, вызываемая бактерией чудесная палочка, встречается очень редко. Чудесная палочка – бесспоровая бактерия, образующая пигмент красного цвета. Оптимальная температура для ее роста 25 – 30 С. Чудесная палочка встречается на земле, в воде и на пищевых продуктах. Попадая в хлеб из внешней среды, она окрашивает мякиш в красный цвет, осахаривает крахмал и разлагает белки хлеба.

Эта бактерия не образует вредных для человека веществ, однако пораженный ей хлеб теряет товарный вид и негоден к употреблению. Для борьбы с чудесной палочкой (при вспышке болезни) достаточно вымыть помещение горячей водой, а оборудование обдать кипятком. При температуре 40 С этот микроорганизм погибает.

Меловая болезнь вызывается особыми дрожжеподобными грибками, которые попадают в хлеб с мукой. В результате на корке и в мякише хлеба образуются белые сухие пятна, напоминающие мел. Меловая болезнь встречается очень редко, для здоровья человека она не опасна, однако заболевший ею хлеб не годен для употребления.

Плесневение возникает при длительном хранение хлеба. Оно происходит в результате попадания спор плесени из окружающей среды на выпеченный хлеб. Оптимальные условия для развития плесени – температура 23 – 35 С и относительная влажность воздуха 70 – 80 %. Плесневые грибки сначала поражают корку хлеба, а затем и мякиш. Ферменты плесени разлагают мякиш хлеба, портят его вкус и запах. Заплесневевший хлеб не пригоден к реализации или вторичной переработке.

Чтобы предупредить плесневение, поверхность такого хлеба обрабатывают этиловым спиртом или сорбиновой кислотой, а затем упаковывают в мягкую тару. Хлеб длительно хранения сохраняется без порчи в течение нескольких месяцев.

III. МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ МЕЛКОШТУЧНЫХ И СПЕЦИАЛЬНЫХ ХЛЕБНЫХ ИЗДЕЛИЙ

МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА БУЛОЧНЫХ ИЗДЕЛИЙ

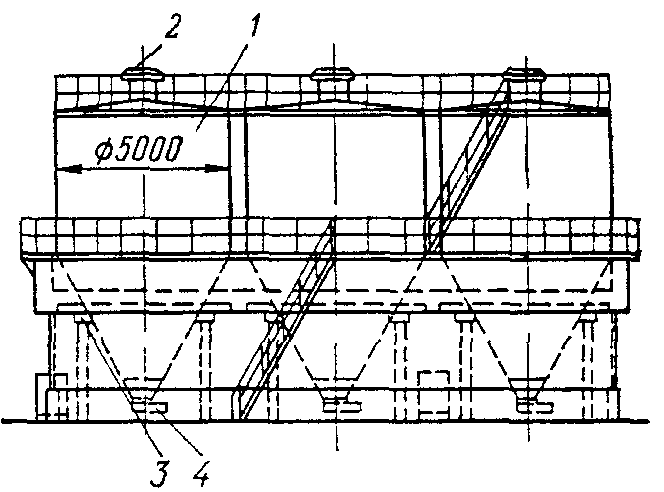

3.1 Механизированная линия А2-ХЛП

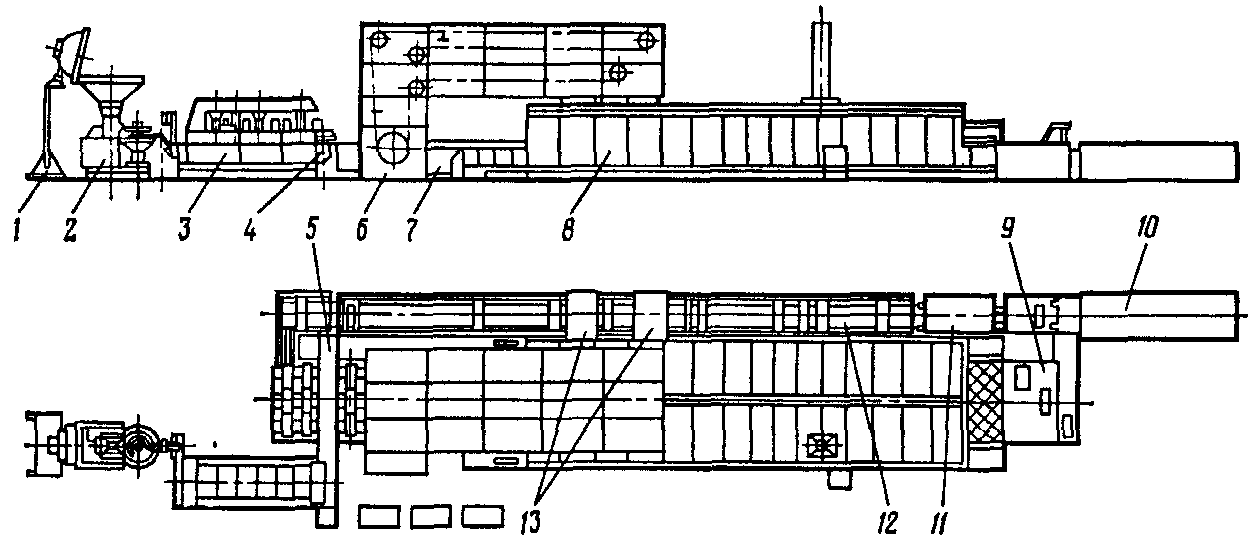

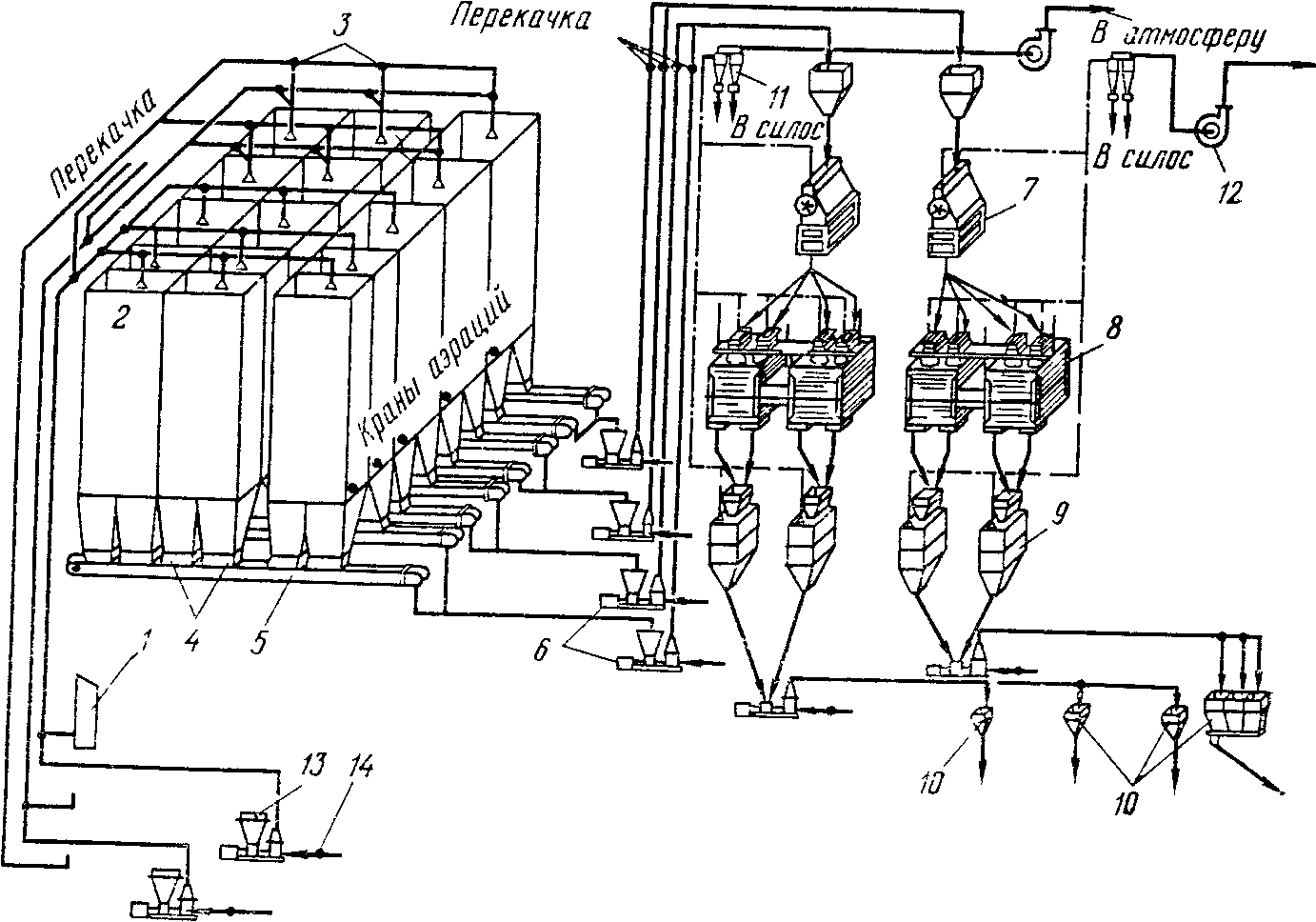

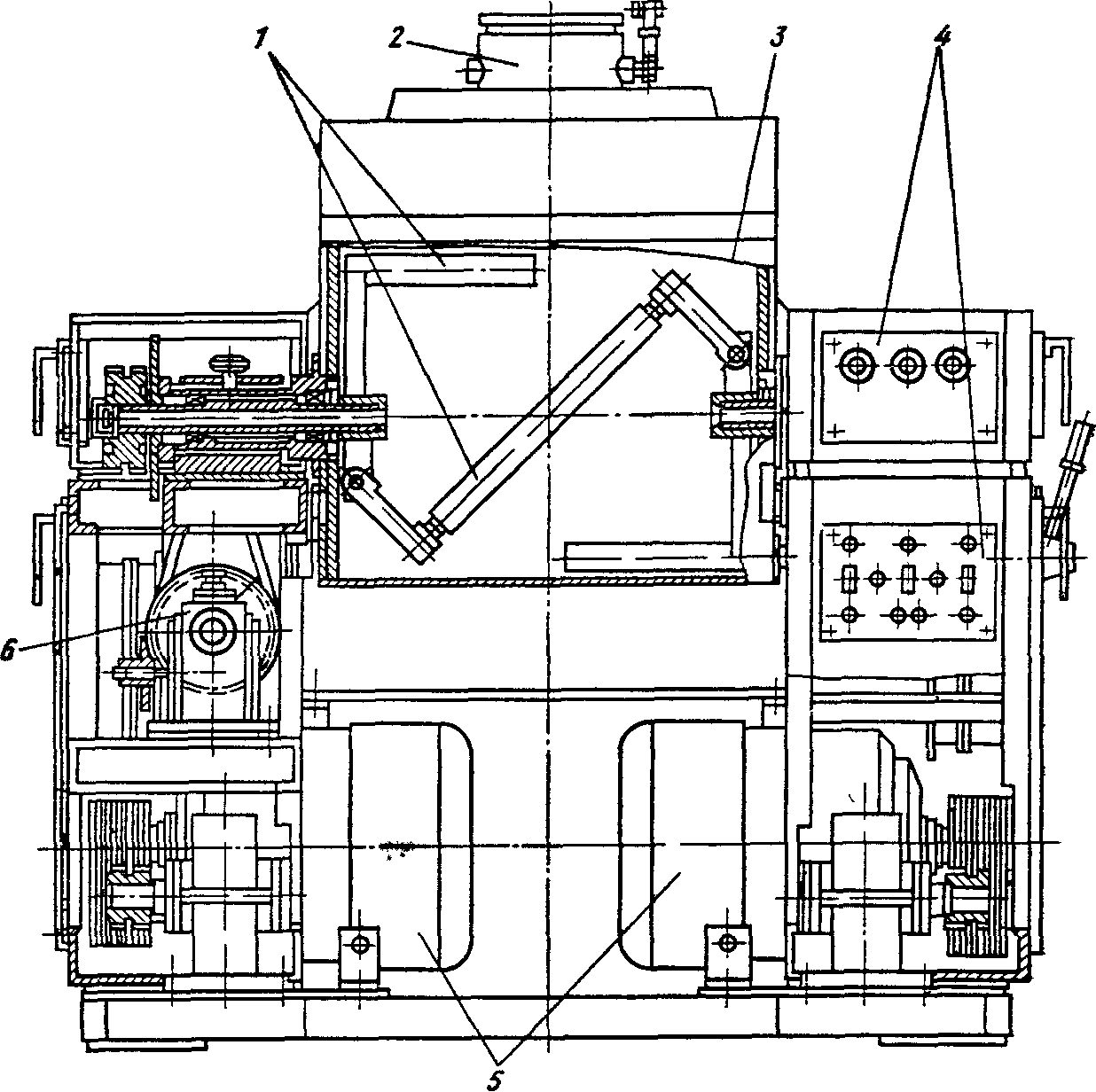

Линия разработана УкрНИИ-продмашем для производства мелкоштучных сдобных и булочных изделий массой до 100 г. (рис. 3.1). В состав линии входит тестоприготовительное оборудование, деже опрокидыватель 1; делительно-округлительная машина А2-ХЛ1-С9 (2); машина для формования тестовых заготовок А2-ХАС (3), укладчик 4 тестовых заготовок на листы: посадчик листов (5) в шкаф расстойки; конвейерный шкаф 6 окончательной расстойки; посадчик листов 7 на сетчатый под туннельной печи и туннельная печь ПХК-16 (8). В конце линии предусмотрена установка для ориентирования листов 9, машина 11 для чистки и смазки листов; транспортер 12 для возврата листов к месту загрузки; накопитель листов 13 и транспортер 10 для готовых изделий.

Рис.

3.1. Схема механизированной поточной

линии для производства

сдобных изделий

А2-ХЛП.

Для приготовления теста в линии могут быть использованы тесто-приготовительные агрегаты, приспособленные для замеса сдобного теста или тестомесильные машины «Стандарт» с подкатными дежами. В последнем случае в состав линии включаются машины для подъема и опрокидывания дежей с целью перегрузки теста в воронку делительно-округлительной машины.

Сформованные на агрегате А2-ХАС тестовые заготовки по пять штук в ряду формующим транспортером подаются на механизм укладки, действующий по принципу убегающей ленты, с помощью которой перекладываются на листы. Листы с заготовками специальным механизмом пересаживаются в люльки шкафа окончательной расстойки.

После окончания расстойки листы автоматически пересаживаются на под туннельной печи ПХК-16. После выпечки листы с готовыми изделиями механически выгружаются из печи на ленточный транспортер, с которого производится перекладка изделий в лотки.

Освободившиеся листы поступают в машину для чистки и смазки и далее по транспортеру направляются к месту загрузки у тестофор-мующего агрегата. Эксплуатация тестоформующего агрегата А2-ХАС на московском № 5 и киевском хлебозаводах показала, что он обеспечивает механизированную выработку сдобных мелкоштучных изделий хорошего качества и внешнего вида, высвобождает рабочих от ручных операций и повышает производительность труда.

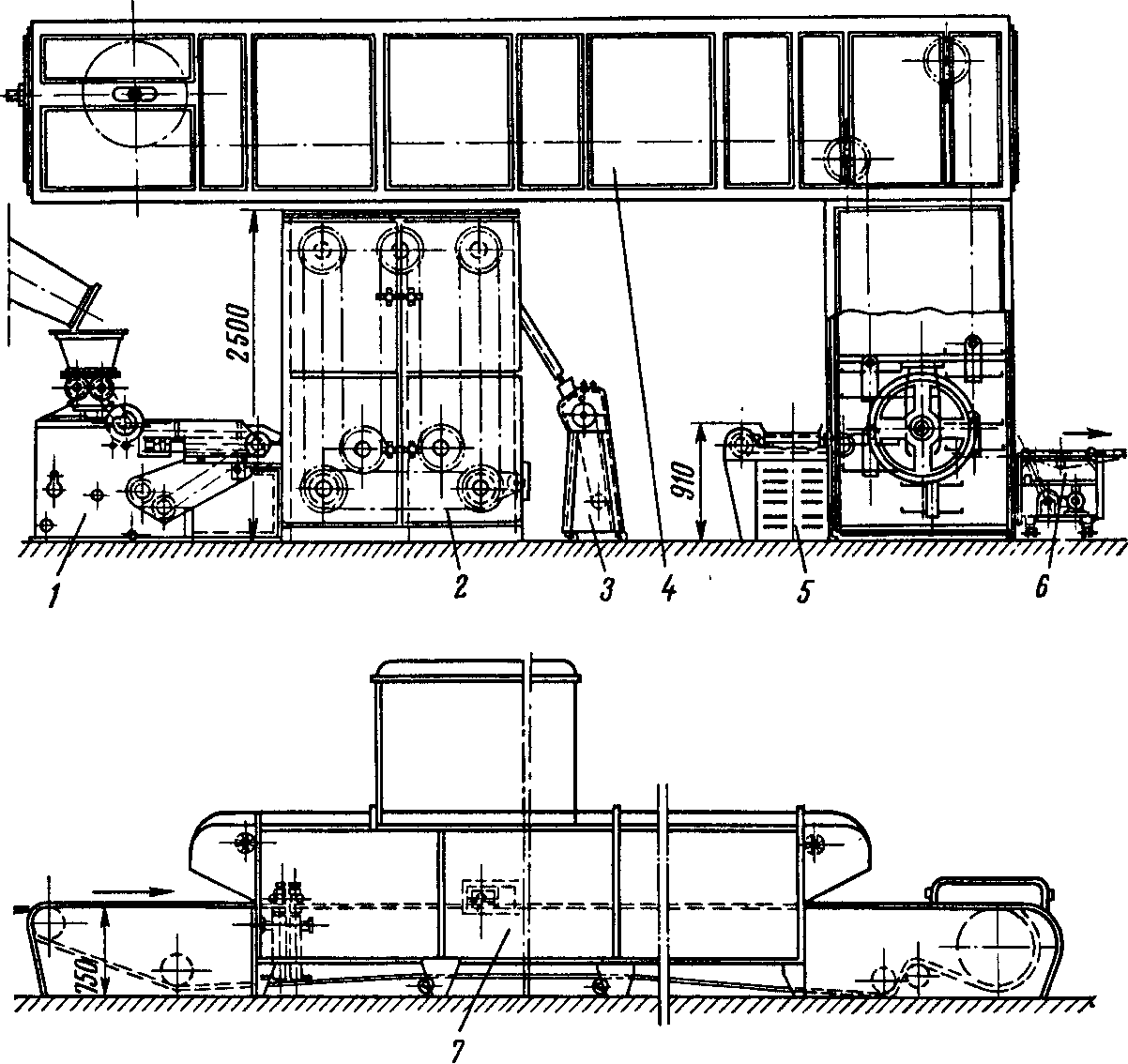

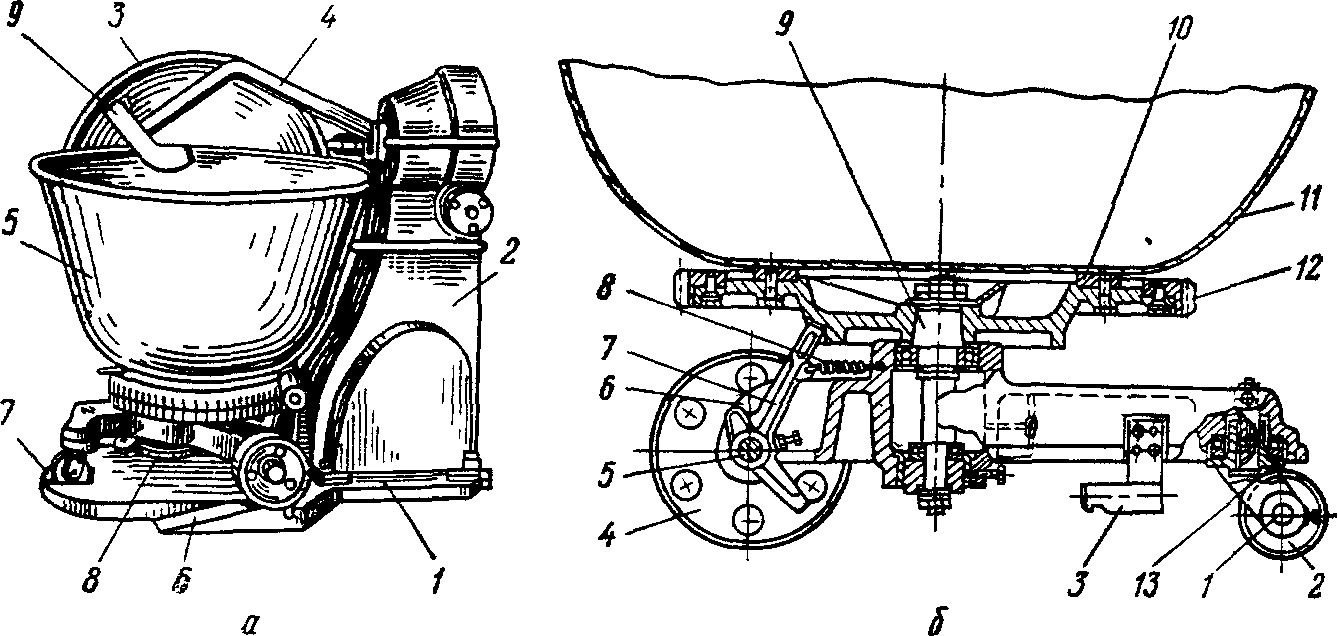

3.2. Механизированная поточная линия для производства рожков (рогликов)

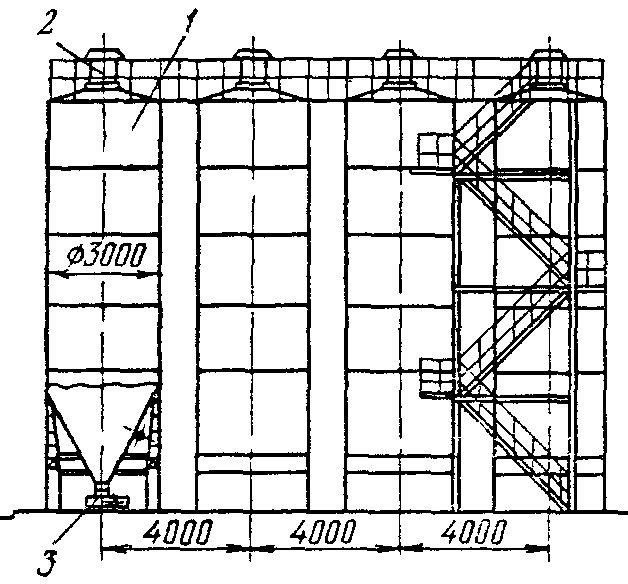

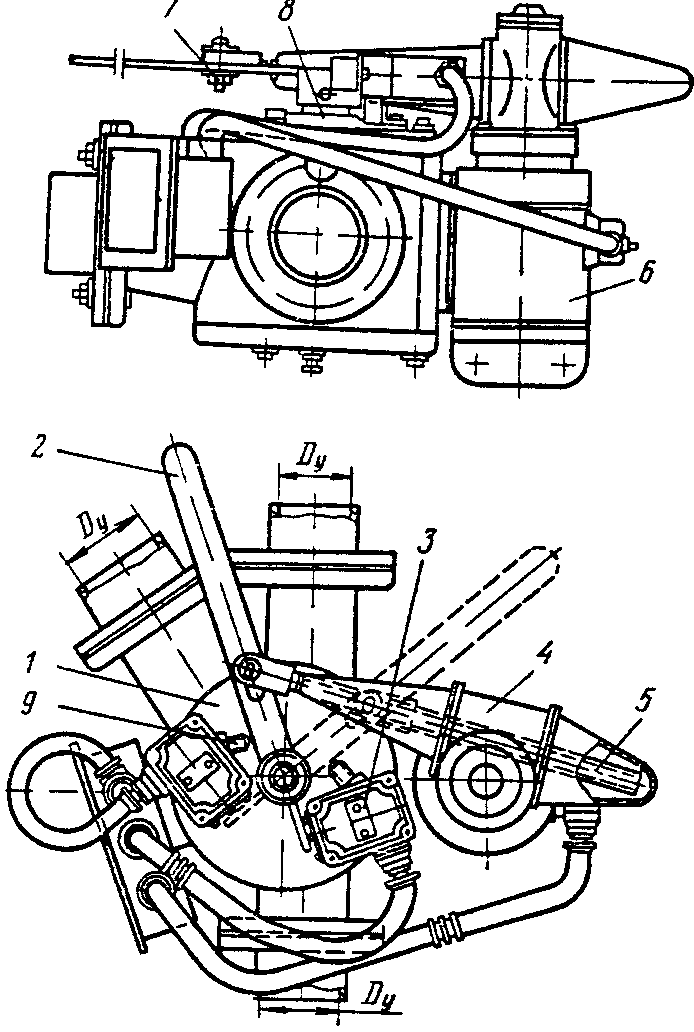

Линия разработана ВНИИХПом. Она состоит (рис. 3.2) из тестоприготовительного агрегата (на рисунке не показан), применяемого для бараночных изделий, тестоделительной округлительной машины 1 с механизмом для раскладки кусков теста в люльки, шкафа предварительной расстойки 2 с вертикально расположенным конвейером, тестозакаточной машины.3 для рожков (рогликов), шкафа окончательной расстойки 4 с механизмом загрузки листов на люльки 5, рольгангового механизма 6 для посадки листов с тестовыми заготовками на ленточный под туннельной печи 7.

В этой линии ручные операции остались только при раскладке тестовых заготовок на листы с приданием им формы рожка после закаточной машины. При использовании в этой линии для выпечки тупиковых конвейерных люлечно-подиковых печей марки ФТЛ-2, П-1-57 и пр. посадка листов с тестовыми заготовками на люльки печи производится вручную.

Эта линия может быть применена и для выработки других мелкоштучных булочных изделий: розанчиков, русских булочек и т. п.— при условии замены оборудования для приготовления теста и его формования.

Для производства обыкновенной и выборгской сдобы и других улучшенных мелкоштучных изделий на предприятиях малой мощности применяются линии с механизацией отдельных процессов: тесто-приготовления с дозировкой сырья, тесторазделки, предварительной и окончательной расстойки.

Формование и раскладка тестовых заготовок на листы, посадка их в шкаф окончательной расстойки, а затем в печь и последующая выемка изделий из печи и отделка поверхности (обсыпка сахарной пудрой, смазка помадой и др.) производится вручную.

Рис.

3.2. Механизированная поточная линия для

производства рожков

(рогликов).

В этом случае тестовые заготовки формуются на столах с деревянными крышками, оборудованных ленточными транспортерами для перемещения листов к шкафу окончательной расстойки.

ОБОРУДОВАНИЕ ДЛЯ СКЛАДОВ МУКИ И ДОПОЛНИТЕЛЬНОГО СЫРЬЯ И ТРАНСПОРТНЫЕ УСТРОЙСТВА

Механизация процессов подготовки муки и дополнительного сырья имеет большое значение для повышения качества продукции, экономии сырья и повышения эффективности производства.

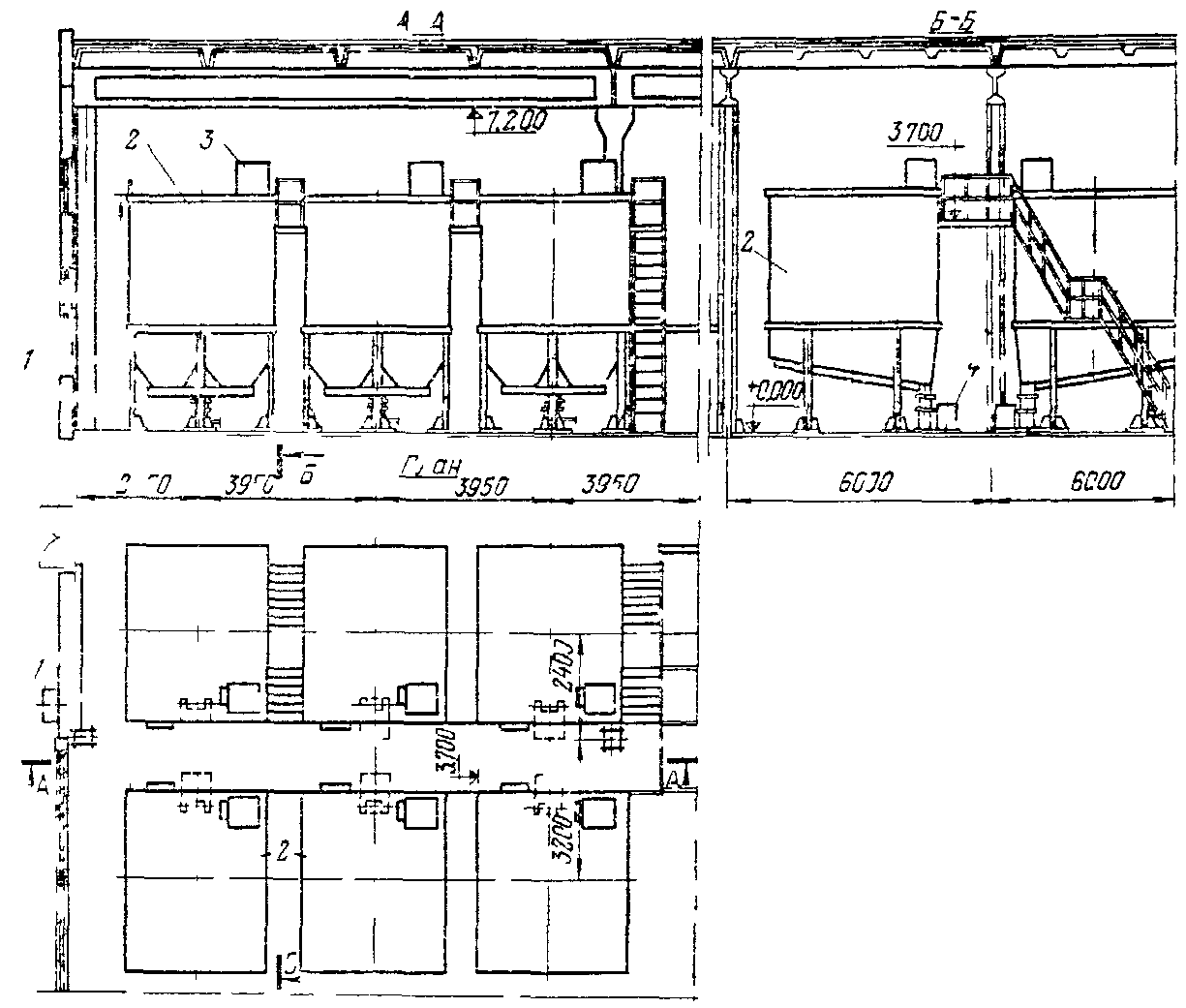

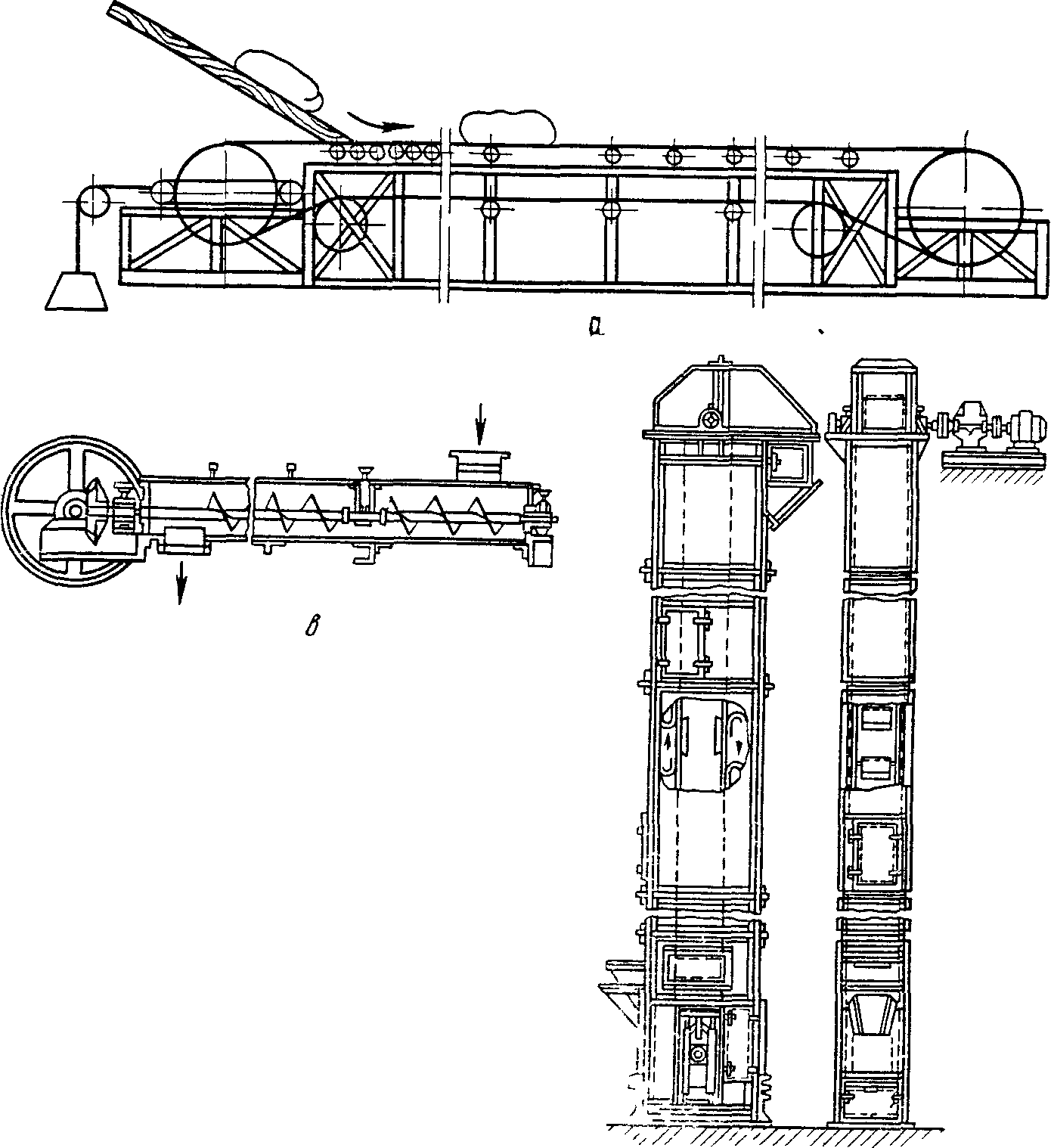

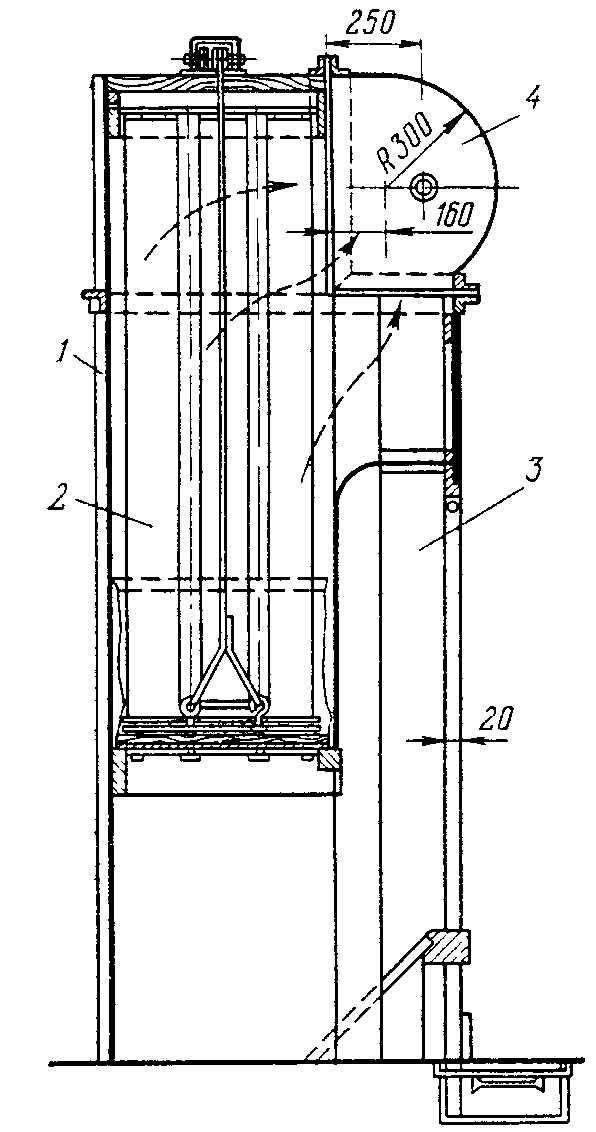

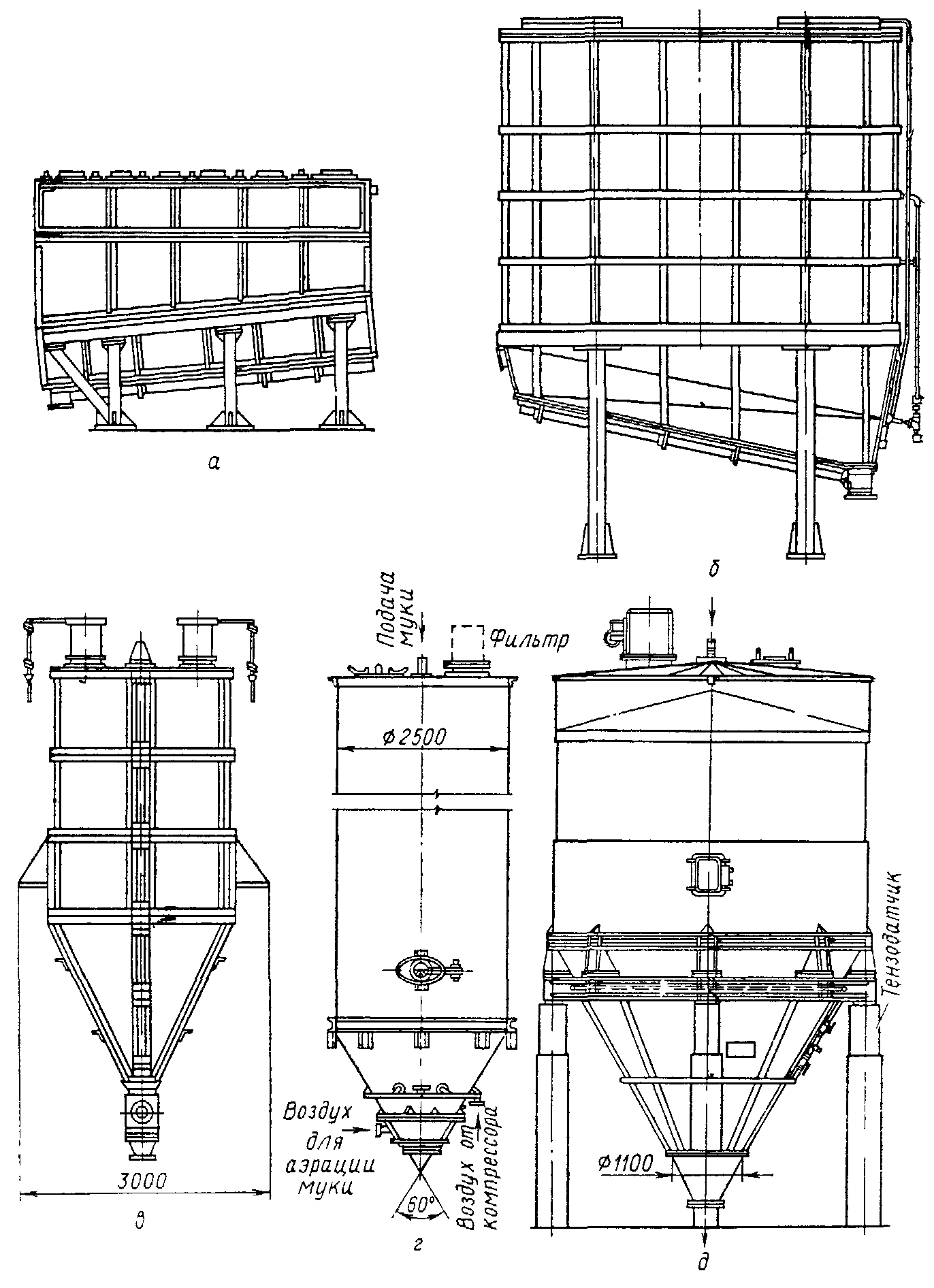

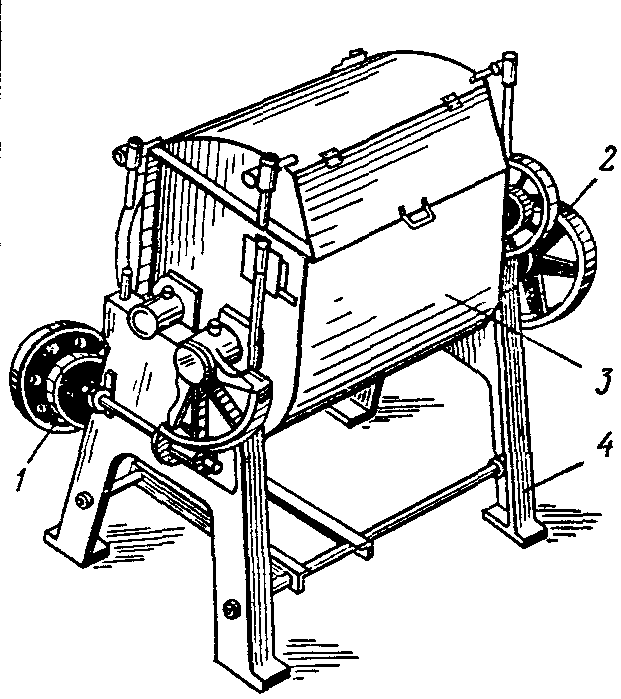

3.3. Оборудование для складов муки и дополнительного сырья