Электромагнитные и тепловые методы контроля РЭСИ

Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

«Электромагнитные и тепловые методы контроля РЭСИ»

МИНСК, 2008

Электромагнитные методы

Электромагнитные методы неразрушающего контроля основаны на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. К особенностям вихретокового метода неразрушающего контроля относят:

- электрическую природу сигнала и быстродействие, что позволяет легко автоматизировать контроль;

- значительную скорость и простоту контроля;

- отсутствие необходимости электрического и даже механического контакта преобразователя с контролируемым объектом;

- возможность контроля слоев металла небольшой толщины, а также быстро движущихся изделий.

Существуют три основных метода возбуждения вихревых токов в объекте:

- помещение изделия в катушку (метод проходной катушки);

- накладывание катушки на изделие (метод накладной катушки);

-помещение изделия между первичной и вторичной катушками (экранный метод).

При пропускании через катушку переменного тока определенной частоты магнитное поле этой катушки изменяет свой знак с той же частотой. Если поместить изделие в поле этой катушки, то в нем возбуждаются вихревые токи, поле которых оказывает действие на поле возбуждающей катушки.

Существует несколько методов вихретокового контроля (ГОСТ 18353-79): амплитудный, фазовый, частотный, многочастотный.

Наибольшее применение нашли амплитудный и частотный методы.

Амплитудный метод применяют при наличии двух изменяющихся факторов, например, одновременном изменении зазора и электрической проводимости, один из которых нужно исключить. Такое исключение осуществляется фазовой настройкой.

Частотный метод часто используют, например, при измерении толщины стенок труб, когда необходимо отстроишься от измерения наружного диамера или электрической проводимости.

По чувствительности к трещинам вихретоковая дефектоскопия уступает магнитной. Выпускаемые отечественные электроиндуктивные дефектоскопы типа ДНМ-500, ДНМ-2000 с динамическим модуляционным методом регистрации, в которых накладная катушка вращается вокруг контролируемого изделия, позволяют получить сигнал большой амплитуды и выявить дефект с наименьшим полем рассеяния.

Указанные приборы применяют для выявления трещин протяженностью до 0,8 мм и глубиной > 0,1 мм в поверхностных слоях деталей под слоем краски и эмали, а также изделий из жаропрочных и коррозионностойких сталей.

Широкое распространение получили дефектоскопы многоцелевого назначения типа ЭМИД. Эти приборы комплектуются набором проходных катушек - датчиков с внутренним диаметром от 5 до 100 мм, что позволяет контролировать многие изделия.

Например, для контроля труб, прутков, проволоки на наличие трещин, раковин, успешно применяется прибор ЭМИР-2М, в котором дефекты регистрируются визуально по изменениям фазы или амплитуды кривой на экране осциллографа, а также автоматически при наличии автоматической приставки. Широко используют также дефектоскопы типа АСК-10(12), ИОС-1, ВК-ЗОС, ВД-20П, ИПП-1М, «Магнитоскоп» и др.

Тепловые методы

Тепловые методы неразрушающего контроля используют при исследовании тепловых процессов в РЭС, причем в большинстве случаев регистрируют поверхностное тепловое или температурное поле объекта контроля, в пространственно-временной структуре которого содержатся «отпечатки» внутренних геометрических или теплофизических аномалий Согласно ГОСТ 23483-79 методы теплового контроля (ТК) основаны на взаимодействии теплового поля объекта с термометрическими чувствительными элементами (термопарой, фотоприемником, жидкокристаллическим термоиндикатором и т.д.), преобразовании параметров поля (интенсивности, температурного градиента, контраста, лучистости и др.) в электрический или другой сигнал и передаче его на регистрирующий прибор.

Необходимое условие применения ТК - отличие интегральной или локальной температуры изделий от температуры окружающей среды, которое создается либо искусственно с помощью внешних источников теплового нагружения (ИТН), либо в силу естественных причин при изготовлении или функционировании изделий.

Таблица 1

Основные объекты ТК в радиоэлектронике.

|

Объекты ТК |

Дефекты |

Примечание |

|

Полупроводниковые изделия (транзисторы, диоды, тиристоры) |

Дефекты p-n-перехода (поверхностная деградация, электромиграция, межметаллические соединения); неравномерная плотность тока; трещины, газовые пузыри между кристаллом и основанием, неоднородность состава исходного материала; дефекты тепло-отвода, диффузионной сварки; повреждения кристалла; обрыв проводов и короткие замыкания. |

При интегральном способе ТК измеряют тепловое сопротивление. Наиболее перспективно импульсное питание, при котором определяют время тепловой устойчивости и переходную тепловую характеристику. Исследование температурных рельефов и двухмерных теплограмм позволяет локализовать дефекты. |

|

Интегральные схемы |

Дефект теплоотвода; обрыв выводов; короткие замыкания; некачественная металлизация; сколы резистив-ной пленки; плохие адгезия и термокомпрессия; пробой конденсаторов; объемные дефекты полупроводника. |

Разрешение по площади составляет 20..50 мкм. Контроль проводят с помощью автоматизированных систем, измеряя температуру в 50.. 10 точках интегральной схемы при снятой крышке. |

|

Многослойные печатные платы |

Утонение и коррозионный износ проводников; некачественная металлизация; отслоение проводников. |

Используют импульсный нагрев электрическим током. Температурное поле имеет сложный вид и требует наличие эталонов. |

|

Резисторы |

Локальное уплотнение; непроводящие включения; трещины. |

Размер обнаруживаемого дефекта 15x15 мкм. |

|

Конденсаторы |

Пробой электролитических конденсаторов; замыкание слоев конденсаторов в микросхемах. |

ТК осложнен небольшим излучением энергии и низким коэффициентом излучения. |

|

Сборочные единицы и блоки радиоэлектронных средств |

Неправильное включение элемента в схему; некачествен-ный монтаж; неудачное размещение элементов на плате. |

ТК рекомендуется при проектировании, изготовлении и функционировании узлов. Наиболее эффективен ТК при массовом производстве однотипных узлов. Разрешение по площади - от долей миллиметра до нескольких сантиметров. В основе отбраковки операторное или автоматическое сравнение текущей термограммы с эталонной. Оптимизацию проводят путем выбора контрольных точек и тестового воздействия. |

|

Проволока |

Утонение; трещины |

Используют контактный электронагрев и бесконтактный СВЧ-нагрев. Скорость контроля до 4 м/мин. Способ чувствительности к изменению проволоки от 20 до 30 мкм. |

|

Катодные узлы |

Неравномерность покрытия |

Повышение температуры на 50..60 К уменьшает долговечность катода на порядок. Используют градуированные кривые. |

|

Высокотемпературные и пленочные покрытия |

Отслоение от подложки, неравномерность покрытия |

Наиболее чувствителен нестационарный ТК. |

|

Контроль сварки выводов интегральной схемы с контактными площадками микро-плат. |

Непроваривание выводов. |

При стандартном точечном воздействии температурный отклик бездефектного соединения лежит в определенном интервале. |

С помощью методов ТК можно проводить анализ теплового режима электронных схем, контроль измерения параметров цепей, качества элементов, автоматический поиск неисправностей в РЭС.

Терминология ТК определена ГОСТ 18353-79, а классификация методов установлена ГОСТ 23483-79. Для ТК применяют пассивные и активные методы.

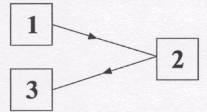

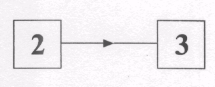

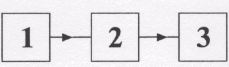

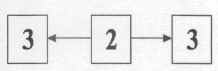

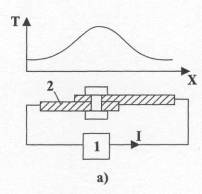

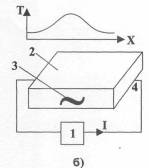

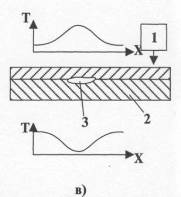

При пассивном ТК объекты испытаний не подвергают воздействию от внешнего источника, и в местах потенциальных дефектов механических соединений токоведущих элементов путем опрессовки, скрутки, пайки и сварки возникает дополнительное электрическое сопротивление, которое обуславливает нагрев этого участка в соответствии с законом Джоуля - Ленца (рис. 1,а). Пассивным способом ТК объекта испытаний, характеризующимся аномальным выделением теплоты в месте потенциального дефекта, контролируют сборочные единицы и компоненты радиоэлектронных средств (рис. 1,б).

При активном контроле объект подвергают воздействию от внешнего источника энергии (1) (рис. 1, в). До проведения контроля температура изделия во всех точках одинакова (чаще всего равна температуре окружающей среды). При нагреве изделия, тепловой поток распространяется в глубь изделия, в месте газового дефекта испытывает дополнительное тепловое сопротивление. В результате этого наблюдается локальное повышение температуры на нагреваемой поверхности, а на противоположной поверхности изделия, в силу закона сохранения энергии, знак температурного сигнала инвертируется.

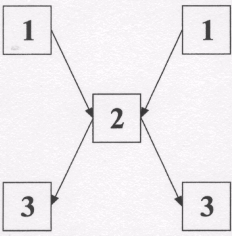

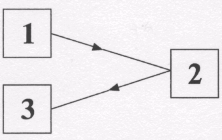

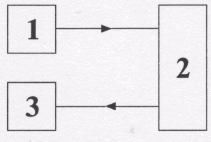

Рисунок 1 – Пассивные (а,б) и активные (в) ТК.

1 - ИТН; 2 - изделие; 3 - дефект.

Пассивный контроль в общем случае предназначен:

- для контроля теплового режима объектов контроля;

- для обнаружения отклонений от заданной формы и геометрических разме ров объектов контроля.

Активный контроль в общем случае предназначен:

- для обнаружения дефектов типа нарушения сплошности в объектах конт роля (трещин, пористости, расслоений, инородных включений);

- для обнаружения изменений в структуре и физико-химических свойствах объектов контроля (неоднородность, теплопроводность структуры, теплоемкость и коэффициент излучения).

Схемы основных методов теплового контроля приведены в таблице 2.

Основные методы пассивного теплового контроля и области их применения приведены в таблице 3.

Основные методы активного теплового контроля и области их применения приведены в таблице 4.

Таблица 2

Основные методы ТК.

|

Метод контроля |

Схема контроля |

|

|

Активного Пассивного |

||

|

Односторонний |

|

|

|

Двухсторонний |

|

|

|

Комбинированный |

|

|

|

Синхронный |

|

|

|

Несинхронный |

|

Обозначения: 1 – источникнагрева; 2 – объект контроля; 3 – термочувствительный элемент.

Дефекты вызывают значительные перегревы отдельных областей ИМС или всего изделия в целом, что приводит к последующему его отказу. Поэтому контроль реальной картины теплового поля в изделии необходим для успешного конструирования высоконадежных изделий. По времени действия различают непрерывные и импульсные ИТН. Температурные поля регистрируют с помощью контактных (индикаторы на жидких кристаллах, термолюминофоры, термометры, термосопротивления и т. д.) и бесконтактных дистанционных ИК( радиометры, тепловизоры).

Критерии дефектности (КД), т.е. измеряемые или рассчитываемые физические величины, по которым оценивают качество изделий, подразделяют на амплитудные и временные (табл.3.14). В течении долгого времени на практике использовали абсолютную температуру изделия, разность температур дефектного и бездефектного участка или эталонного и контролируемого изделий, названную температурным перепадом AT, а также температурный контраст А=ДТ/Т. Ввиду того, что указанные амплитудные критерии существенно зависят от специфических для ТК помех, в последние годы интенсивно разрабатывают временные критерии, которые представляют собой некоторое характерное время процесса теплопередачи.

Таблица 3 - Методы пассивного ТК.

|

Название метода |

Область применения |

Контролируемые параметры |

Факторы, ограничивающие область применения |

Чувствительность |

Диапазоны контролируемых параметров |

Быстродействие, с |

Отно-си-тель-ная погрешность, % |

Примечание |

|

Контактные |

Контроль температуры твердых, жидких |

Температура |

Температура объекта, превышающая |

0,001 С |

От - 270 до 1500 °С |

0,1 - 1,0 |

0,1 |

Для термоэлектрических датчиков |

|

и газообразных сред, размеров тепловыделяющих элементов объектов, дефектов нарушения сплошности |

Геометрические размеры и форма объектов |

допустимую температуру нагрева датчика; сложная конфигурация изделия; плохой контакт датчика с объектом |

0,02 °С |

От-40 до 400 °С |

0,1-1,0 |

1,0 - 5,0 |

Для термоиндикаторов |

|

|

Величина и форма дефектов |

0,01 мм |

0,1 – 500,0 мм |

0,1-1,0 |

0,1-1,0 |

||||

|

0,01 мм |

От 0,1 до 100,0 мм и более |

0,1-1,0 |

||||||

|

Собственного |

Контроль температуры, |

Коэффициент излучения; |

Нестабильность коэффициента |

0,01 °С |

-260 °С - 4000 °С |

10-6 |

1,0 – 5,0 |

Для фотоэлектрических датчиков |

|

излучения |

измерение излучательной способности, размерный контроль тепловыделяющих элементов, контроль |

лучистый поток |

излучения во времени и пространстве и наличие подсветки объекта посторонними источниками |

10-6 |

5,0 |

Для тепловых датчиков |

Продолжение таблицы 3.12

|

Название метода |

Область применения |

Контролируемые параметры |

Факторы, ограничивающие область применения |

Чувствительность |

Диапазоны контролируемых параметров |

Быстродействие, с |

Отно-си-тель-ная погрешность, % |

Примечание |

|

Геометрические размеры и формы объекта |

0,01 мм |

От 0,01 мм |

10-6 |

0,01 - 1,0 |

Для фотоэлектрических датчиков |

|||

|

10-2 |

Для тепловых датчиков |

|||||||

|

дефектов типа нарушения |

Величина и форма дефектов |

0,01 мм |

От 0,1 мм до 100,0 мм и более |

10-6 |

1,0 - 5,0 |

Для фотоэлектрических датчиков |

Таблица 4 –

Методы активного ТК.

|

Название метода |

Область применения |

Контролируемые параметры |

Факторы, ограничивающие область применения |

Чувствительность |

Быстродействие (с) |

Погрешность, (%) |

Примечание |

|

Стационарный |

Контроль теплофизических свойств изделий с анизотропией теплопроводно-сти; |

Теплопроводность теплоемкость |

Допустимая температура нагрева объекта, |

+ 5% |

0,1 - 1,0 |

5,0- 10,0 |

Для контактных датчиков |

|

10 - 106 |

Для неконтактных датчиков |

||||||

|

контроль пористости, излучательной |

Коэффициент |

временная и пространственная |

Amin = 0,02 |

0,1 - 1,0 |

Для контактных датчиков |

||

|

способности объектов |

излучения |

нестабильность излучения объекта |

10-4 – 10-6 |

Для неконтактных датчиков |

|||

|

Нестационарный |

Контроль теплофизических |

Теплопроводность |

(при неконтактных методах контроля) |

0,1 - 1,0 |

Для контактных датчиков |

||

|

свойств материалов |

104 -106 |

Для неконтактных датчиков |

|||||

|

с большой теплопроводностью, динамики нагрева (охлаждения) объектов; контроль дефектов типа нарушения сполшности |

Тепловая постоянная времени |

0,1 - 1,0 |

5,0- 10,0 |

Для контактных датчиков |

|||

|

в сотовых и композитных материалах, полимерах; контроль тепловых деформаций |

Размер дефектов |

Порядка М=1-3 |

Время задержки 0,1 - 1,0 ДЛЯ металлов и 10-100 для неметаллов |

При несинхронном контроле |

|||

|

Температурная деформация |

Порядка ОДА, |

При интерферрационном голографическом методе регистрации |

Примечание: h – глубина залегания; / - раскрыв дефекта; A>min> – минимальное изменение коэффициента излучения.

Можно отметить следующие основные преимущества теплового контроля:

- дистанционность (для ИК систем);

- высокая скорость обработки информации;

- высокая производительность испытаний, ограниченная скоростью нагре ва в активном режиме и скоростью сканирования в пассивном режиме;

- высокое линейное разрешение (до 10 мкм в ИК микроскопии);

- возможность контроля при одно- и двухстороннем подходе к изделию;

- теоретическая возможность контроля практически любых материалов, если теплофизические или спектральные свойства дефектов и материалов различаются;

- практическая целесообразность методов контроля материалов с высокой и низкой теплопроводностью, а также контроля при обилии внешних тепловых помех;

- многопараметрический характер испытаний;

- малая зависимость результатов контроля от шероховатости поверхности по сравнению с некоторыми другими видами МНК;

- возможность взаимодополняющего сочетания ТК с другими методиками МНК, особенно радиационными, капиллярными и ультразвуковыми;

- возможность исследования динамических и статистических тепловых процессов, процессов производства, преобразования, передачи, потребления и консервации энергии различных видов;

- возможность прогнозирования тепловой деградации изделий; исследования усталостных и коррозионных процессов;

- совместимость со стандартными системами обработки информации;

- возможность поточного контроля и создания автоматизированных систем контроля и управления технологическими процессами.

Таблица 5

Критерии дефектности и их зависимость от различных факторов.

|

Критерии дефектности |

Влияние температуры нагрева (мощности ИТН) |

Влияние помехи |

||

|

Аддитивной |

Мультипликативной |

|||

|

Амплитудные |

+ |

+ |

||

|

1. Абсолютная температура Т или температурный перепад AT |

+ |

|||

|

2. Температурный контраст АТ/Т |

_ |

+ |

||

|

Критерии дефектности |

Влияние температуры |

Влияние помехи |

||

|

Аддитивной |

Мультипликативной |

|||

|

3. Первая производная от температуры на поверхности по толщине изделия |

+ |

+ |

+ |

|

|

4. Положение экстремумов первой производной от температуры по поверхностной координате |

+ |

|||

|

5.Форма температурных перепадов |

- |

+ |

+ |

|

|

Временные |

- |

- |

- |

|

|

6.Время достижения относительных уровней температуры |

||||

|

7. Наличие и время достижения экстремумов первой производной от температурного контраста по времени |

- |

- |

- |

|

|

8. Время распространения поверхностной изотермы |

- |

- |

- |

Примечание:

Знак + (-) означает, что помеха оказывает (не оказывает) существенное влияние на КД; принято, что локальное изменение оптических свойств не влияет на температуру.

Знак * свидетельствует об отсутствии исследований.

ЛИТЕРАТУРА

Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. школа., 2001 – 335 с

Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред. А.И.Коробова М.: Радио и связь, 2002 – 272 с.

Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 – 567 с

Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 200

Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с.