Технология и оборудование для нанесения припойной пасты

Министерство образования Республики Беларусь

Учреждение образования «Белорусский государственный университет

информатики и радиоэлектроники»

Кафедра РЭС

РЕФЕРАТ

На тему:

«ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ припойной пасты»

МИНСК, 2008

1. Характеристика свойств припойных паст и особенности их выбора

Припойные пасты широко используются в технологии ПМ и их физические свойства оказывают значительное влияние на характеристики паяных соединений. Поэтому к ним добавляется ряд специфических требований. Прежде всего паста после нанесения должна сохранять свою форму, положение и требуемую толщину, обладать клеящими свойствами (для исключения сдвига во время пайки). B то же время паста должна иметь относительно низкую вязкость (для обеспечения технологичности при нанесении её черёз трафарет).

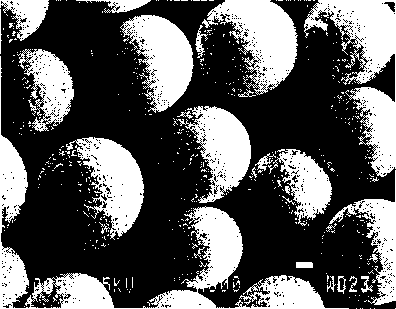

В состав припойных паст входят материал припоя, флюс, связующее вещество, органический растворитель и различные специальные добавки, придающие пасте требуемые свойства, например вязкость. Основной составляющей частью припойной пасты является порошок припоя, получаемый путем пульверизации расплава припоя через специальные сопла. Порошок должен быть сферическай формы (согласно стандарту IPC-SP-819, отношение длинны к ширине должно находиться в пределах 1,5—1,0) c диаметром шарика припоя от 0,125 до 0,04 мм. Чем мельче порошок, тем качественнее паста (c токи зрения реологических свойств), но зато резко сокращается срок её сохранности из-за повышенной окисляемости припоя. Следует обратить внимание, что при использовании пасты с основной фракцией порошка припоя менее 40 мкм ухудшается качество отмывки из-за большого количества окисленных частиц, свыше 70 мкм — образуются крупные шарики припоя, которые, попадая под корпуса компонентов и внедряясь в защитный слой ПП, трудно удаляются, что может вызвать замыкание. Наилучшие результаты получаются при использовании припойной пасты с фракцией порошка 40—60мкм (рис. 1).

Рис. 1. Микрофотография припойной пасты с хорошим качеством диспергирования частиц порошка припоя

Припойные пасты характеризуются сложными реологическими свойствами. С точки зрения реологии она представляет собой тиксотропную, псевдоупругую смесь. Тиксотропность — это свойство жидкостей изменять вязкость во времени под действием постоянного сдвигающего усилия. Такое явление связано с наличием петли гистерезиса в зависимости напряжения сдвига от скорости сдвига при увеличении и последующем уменьшении последней. Тиксопропное поведение припойной пасты вызывает изменение ее вязкости в течение времени от последнего перемешивания до нанесения на плату, что отрицательно влияет на повторяемость ее технологических свойств. Аналогичные результаты получаются при измерении вязкости пасты в различные моменты времени после перемешивания.

На реологическое поведение пасты при трафаретной печати оказывает влияние несколько факторов, основными являются форма и размеры частиц, содержание припоя в пасте. Как уже упоминалось, частицы с формой, близкой к сферической, оказывают наименьшее абразивное воздействие на трафарет, что увеличивает срок их службы. Конечно же, при неизменных условиях окружающей среды вязкость паст будет снижаться с уменьшением размера частиц. Следует отметить также, что свойства паст можно изменять с помощью специальных модификаторов.

Обычно содержание припоя в пасте составляет 85—92%. Чаще всего состав припойных паст выражается как соотношение ингредиентов, входящих в его состав, например: 63/37— 63% олова и 37% свинца (наиболее широко применяемый состав для ПМ). С увеличением содержания припоя затруднятся нанесение пасты через трафарет, возрастают также развиваемые ракелем усилия, однако уменьшается и растекание припоя при его нагреве, что снижает вероятность образования перемычек и наплывов. Если в отдельных деталях и корпусах существуют серебряные контакты (выводы), то используются серебросодержащие припойные пасты (содержание серебра не менее 2%). Такие пасты имеют повышенную коррозионную стойкость и пластичность, предотвращают миграцию серебра из выводов, а главное снижают результирующую силу поверхностного натяжения при пайке.

В качестве связующего вещества в припойных пастах используют добавки эпоксидных смол. Если паста наносится на контактные площадки менее 1,25мм, рекомендуется применять припойную пасту с этилцеллюлозой. Реже используют неаргонические соединения (оксид висмута, боросиликатные стекло и др.). Клеящая добавка должна быть согласована по своим физико-химическим свойствам с материалами флюса и растворителя.

Как было отмечено выше в технологии ПМ главным образом применяются оловяно-свинцовые припои, характеристики которых приведены в табл. 1. При выборе припоя учитываются требования механической прочности, электрические и теплофизические характеристики, а также их стоимость. Наиболее часто применяются эвтектические сплавы 60Sn/40Pb, 63Sn/37Pb. Сплавы с малым содержанием олова (5Sn/95Pb, 10Sn/90РЬ) являются наиболее дешевыми, однако имеют повышенную температуру плавления и используются для лужения выводов чип-компонентов. Соединение 50Sn/50Pb отличается более низкой смачиваемостью.

Сплавы с добавками серебра (62Sn/36Pb/2Ag) применяются для пайки компонентов с серебрянными покрытиями выводов, так как наличие серебра в припое снижает растворимость серебряного покрытия выводов в олове. Эти припои обладают высокой прочностью.

Еще более высокой прочностью, а также повышенной смачиваемостью по сравнению с оловянно-свинцовыми припоями отличаются сплавы олово—серебро (95Sn/5Ag и эвтектика 96,5Sn/3,5Ag). Характерной особенность этих композиций является также высокая устойчивость к термоциклированию, что обусловливает перспективность их применения для пайки элементов с различным ТКЛР. Конечно же, стоимость таких припоев намного выше, чем оловянно-свинцовых. Устойчивость к термоциклированию повышается еще больше при введении в этот сплав сурьмы. Кроме того, используется и двойной сплав олово—сурьма (99Sn/lSb), который улучшает прочность соединения и рекомендуется для применения в условиях повышенной ползучести.

Таблица 1. Состав и основные характеристики припоев

|

Состав |

Свойства и область применения |

|

75Pb/25Sn 50Pb/50Sri 25Pb/77Sn |

Минимальное растворение золота, ' более высокая пластичность по сравнению с припоями Sn/Pb; пайки выводов ИЭТ |

|

37,5Sn/37,5Pb/251n |

Хорошая смачиваемость; не рекомендуется для пайки золота |

|

80Au/20Sn |

Наилучший припой для золота; пайки выводов |

|

63Sn/37Pb 60Sn/40Pb 50Sn/50Pb 10Sn/90Pb 5Sn/95Pb |

Наиболее широко используемые сплавы для ПМ, низкая стоимость, хорошие соединения; не рекомендуется для золота и серебра, так как легко их растворяют; для выводов чип-элементов |

|

62Sn/36Pb/2Ag 10Sn/88Pb/2Ag lSn/97,5Pb/l,5Ag |

Припои с небольшой добавкой серебра для снижения растворимости серебряных покрытий; не рекомендуется для золота, сплав 62/36/2 является наиболее прочным среди Sn/Pb припоев |

|

96,5Sn/3,5Ag 95Sn/5Ag |

Широко используемые припои, обеспечивающие высокую прочность без применения РЬ; минимальный р£ст-вор серебра; не рекомендуется для золота |

|

42Sn/58Bi 65Sri/35Bi 40Sn/40Pb/20Bi |

Низкотемпературный эвтектичный сплав большой прочности |

Для пайки компонентов, чувствительных к перегреву, применяются сплавы с добавками висмута (температура плавления121°С для 40Sn/40Pb/20Bi), которые имеют относительно высокую прочность.

В последние годы большое внимание уделяется разработке и применению, бессвинцовых припоев. Наряду с приведенными в табл. 3.2 припоями Sn/Ag, Sn/Bi применяются также сплавы системы 99,3Sn/0,7Cu (температура эвтектики ТЕ= 227 °С), 99 Sn/9Zn (ТЕ = 198 °С), 65Sn/25Ag/10Sb (TE = 233 °С), 99,5Sn/3,5Ag/l,OZn(Г/, = 217 °С), 0,5Sn/7,5Bi/2,OAg (ТЕ = 207—212 °С), 95,5Sn/4,OCu/ 0,5Ag (Тпл = 216—222 °С).

Флюс в составе припойных паст предназначен для повышения смачиваемосги, растворения оксидных пленок на поверхности выводов и контактных площадок, а также для предотвращения их окисления в процессе пайки. Он также уменьшает тиксотропность паст со временем.

Следует иметь ввиду, что для эффективного действия флюса необходимо правильно выбрать температурно-временной режим пайки, так как, например если температура разогрева платы повышается слишком быстро, то это приводит к испарению растворителя, входящего в состав флюса и к потере его активности, разложению и выгоранию других компонентов, что ухудшает качество пайки. Если процесс нагрева завершен, то могут не успеть раствориться все оксиды.

В зарубежной электронной технике в настоящее время используются следующие виды флюсов:

R — слабоактивные флюсы на основе канифноли;

R>A> — канифольные активные флюсы, и состав которых входят галогены, минеральные кислоты и соли аминов; применяются для пайки металлов, имеющих плохую смачиваемость;

R>MA> — канифольные флюсы средней активности, активированные органическими кислотами, аминами, хлористыми аминами;

О >А> — органические активные флюсы

Важные требования к флюсам — отсутствие коррозии и возможность их легкого удаления после пайки.

Следует отметить, что для приготовления паст на основе припоя олово—свинец (Sn—РЬ) чаще всего используют слабоактивные канифольные флюсы (R>MA>), которые не образуют коррозионно-активных остатков. Содержание флюса в пасте порядка 2% при толщине наносимой пасты 0,05—0,25 мм.

Фирма «Heraeus» (Германия) имеет большой опыт в технологии приготовления припойных паст. Этой фирмой разработаны и выпускаются припойные пасты, которые условно можно разделить на три группы: серебросодержащие, золотосодержащие и пасты без благородных металлов.

Отечественные припойные пасты ПП-111, ПП-112, ПП-113 и ПП-114 предназначены для сборочно-монтажных работ, изготавливаются на основе припоя ПОС-61. Самой распространенной (доступной) является слабоактивная канифольная паста ПП-112 АУК 0.029.009 ТУ, но главный ее недостаток заключается в применении хлористого метила при отмывке ПП после пайки.

Паста ПЛ-114 предназначена для водорастворимой очистки. В технологии толстопленочной ГИС используется широкая гамма припойных паст, применение которых допустимо и в технологии поверхностного монтажа (табл. 2).

Важной операцией при изготовлении припойных паст является диспергирование расплава припоя, которое может осуществляться в струе газа и ультразвуковым методом. При распылении припоя в струе газа частицы металла обладают высокой кинетической энергией, их фильтрация для отделения из металлогазовой смеси затруднена. Выход такой смеси за пределы рабочего объема опасен и недопустим.

Более приемлемым и безопасным служит ультразвуковой метод диспергирования припоя в мелкий порошок. Для этого метода характерна компактная зона распыления и малая кинетическая энергия частиц. Ультразвуковой метод обеспечивает сферическую форму частиц и малый разброс значений диаметра. Для этих целей применяется отечественная установка ультразвукового диспергирования УД-ЮМ, с помощью которой возможно диспергирование любого низкотемпературного (170—270 °С) припоя в количестве 2—10 кг в смену с размером частиц 0,08 мм. Питание диспергатора осуществляется от ультразвукового генератора УЗПЗ-1,6.

Таблица 2. - Отечественные припойные пасты

|

Марка пасты |

ПП1-180 АУЭО.ОЗЗ 01 2 ТУ |

ПП1-180Ср АУЭО.ОЗЗ. 012 ТУ |

ПП-140 АУЭО.ОЗЗ. 013 ТУ |

ПП-250 АУЭО.ОЗЗ. 021 ТУ |

ПП-115 АУЭО.ОЗЗ |

|

Марка исполь зуемого припоя |

ПОС-61 |

ПСрОСЗ-58 |

ПСОВИ-139 |

ПСОВиСУ-250 |

ПСОВи-119 |

|

Дискретность частиц припоя, мкм |

20—40 |

20-40 |

20—40 |

20—40 |

40—60 |

|

Вязкость по пре- делу растекаемо- сти, мм |

13—23 |

13—23 |

13—23 |

13—23 |

13—23 |

|

Температура плавления, °С |

190—230 |

190—230 |

140—155 |

260—290 |

120—130 |

|

Гарантийный срок хранения, мес |

3 |

3 |

3 |

4 |

4 |

|

Время оплавле- ния, с |

3—5 |

3—5 |

3—5 |

3—5 |

3—5 |

В состав припойных паст вводятся органические наполнители, предназначенные для улучшения распределения порошка по объему композита, обеспечения тиксотропности и связки припоя и флюса в единую массу. Состав органических наполнителей во многих случаях является «know how» фирм. Они имеют сложную структуру, в основе которой лежат синтетические смолы или их комбинации, отличающиеся низкими растворяющими свойствами и невысокой температурой плавления. В состав паст входят также пластификаторы и соединения, вызывающие их тиксотропность. Эти органические наполнители обеспечивают гомогенность паст, замедляют оседание порошка и образование конгломератов.

Длительное хранение паст представляет определенные технические трудности, так как со временем происходит разделение компонентов пасты: отделение флюса, порошка припоя, наполнителей, что приводит к резкому ухудшению свойств паст. Для замедления протекания этих процессов рекомендуется хранение осуществлять при пониженных температурах (2—5 °С) или производить тщательное периодическое перемешивание пасты. Для предотвращения впитывания влаги при охлаждении пасты необходимо хранить в герметичной посуде и лучше в атмосфере аргона, что позволяет предотвратить образование на ее поверхности корки. Пасты могут храниться в таких условиях до 6 мес с сохранением вязкости в пределах+5%.

2. Методы нанесения припойной пасты

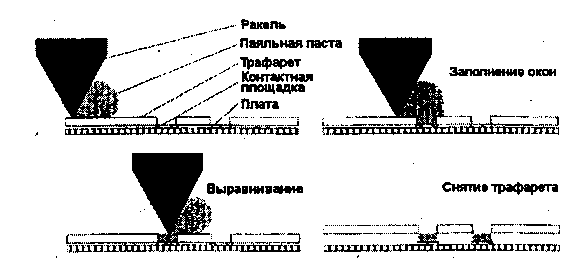

Для нанесения припойной пасты на печатную плату применяются те же методы, что и для нанесения адгезива: метод трафаретной печати и с помощью специальных дозаторов. Наиболее широко используется метод трафаретной печати (рис. 2). Его достоинства и недостатки уже рассматривались выше. Для крупносерийного производства наиболее важным достоинством, определяющим широкое применёние этого метода, является сочетание высокой производительности с хорошей повторяемостью наносимых сложных рисунков расположения контактных площадок.

Рассмотрим особенности применения метода трафаретной печати для нанесения припойных паст. Метод реализуетcя с помощью металлических или сетчатых трафаретов и металлических шаблонов. Сетчатый трафарет представляет собой жёсткую рамку, на которой натянута металлическая или неметалличесая сетка (рис. 3).

Рис. 2. Основные стадии трафаретной печати

Сетка в трафарете является несущей конструкцией для нанесения рисунка топологии контактных площадок с помощью фоточувствительной эмульсии, имеющей заданную толщину, которая совместно с сеткой определяет толщину наносимого слоя припойной пасты. Эту толщину можно рассчитать с помощью следующего выражения :

t>пс>=t>с>k + t>э>,

где t>nc> — толщина нанесенного слоя пасты (рис. 3); t>с> — толщина сетки; t>э> — толщина эмульсии; k — коэффициент прозрачности сетки (табл. 3).

Рис. 3. Расчетная схема толщины слоя припойной пасты, наносимой через сетчатый трафарет

Таблица 3 - Параметры сеток для трафаретов

|

Материал сетки |

Число ячеек на 25 мм |

Диаметр провода, мкм4 |

Размер окна, мкм |

Прозрачность, % |

Толщина пленки, мкм |

|

Полиэстер Нержавеющая сталь |

45 80 |

50 45 |

210 265 |

68 71 |

74 110 |

Как видно из таблицы, сетки трафаретов изготавливаются из полиэстера и нержавеющей стали. Более дешёвым материалом является полиэстер. Он имеет высокую температуру плавления, хорошую химическую стойкость, стабильность размеров, высокую твердость поверхности, малую величину текучести под нагрузкой, а также низкое влагопоглощение. Однако по сравнению с нержавеющей сталью полиэстер обладает меньшей прочностью,что не позволяет применять для сеток проводники малых диаметров. Поэтому трафареты с сетками из нержавеющей стали выдерживают значительно большие значения растягивающих усилий при натяжении сетки на рамку, что обеспечивает большую точность при нанесении паст на большие рабочие поверхности. Кроме того, за счет меньшего диаметра нитей такие трафареты позволяют получать ячейки большей площади при одном и том же их количестве на единицу поверхности, что обеспечивает их большую прозрачность.

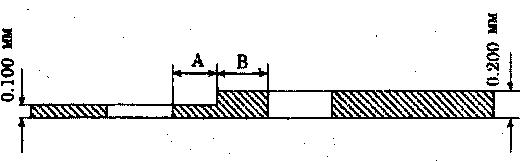

Стандартная толщина трафарета в технологии ПМ составляет 200мкм. Учитывая разнообразие паст, в некоторых случаях могут применяться и другие толщины (например, 175,130 мкм). Для компонентов с малым шагом выводов (Р≥ 0,4мм) используются трафареты толщиной 120 мкм чаще всего ступенчатой формы (рис. 4).

Рис. 4. Трафарет ступенчатой формы для компонентов с малым шагом выводов

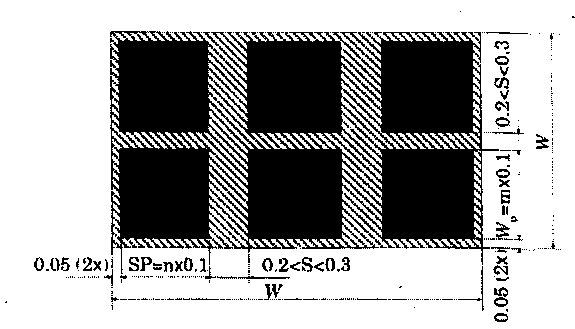

Учитывая технологические особенности трафаретной печати и реологические свойства паст, размеры окна (ширина и длина) выбираются меньше размеров контактной площадки. Рекомендуются следующие соотношения для расчета размеров окна трафарета:

где W— размер контактной площадки (W≥ 0,4 мм, толщина трафарета 200 мкм).

Для случая W < 0,4 мм (толщина трафарета 120 мкм):

При больших размерах окон трафаретов (более 2 мм) в припойной пасте могут появляться пробелы (пустоты, углубления). Для исключения этого недостатка рекомендуется большие окна разделять на несколько малых, как это показано на рис. 5.

При этом следует использовать следующие рекомендации:

• если размер контактной площадки равен 2—3 мм, то число окон выбирается равным 2, если 3-4 мм, то 3 (рис. 3.15);

• расстояние между внешней кромкой окна и контактной площадкой выбирается в соответствии с приведенными выражениями и составляет 0,05 и 0,015 мм;

Рис. 5. Пример разделения большого окна

• толщина стенок между окнами, исходя из условий механической стабильности трафарета, выбирается от 0,2 до 0,3 мм;

• размер окон должен быть кратен 0,1 мм.

При ультрамалом шаге контактных площадок (Р < 0,4 мм) может наблюдаться такой дефект трафаретной печати, как растекание («размазывание») припойной пасты. Устранение этого дефекта достигается изготовлением трафарета с меньшими допусками на размеры окон, применением окон с расширенной нижней частью, регулярной отпечаткой нижней части трафарета.

Окна высокоточных трафаретов выполняются методами химического травления (до 0,5 мм), с помощью лазерного фрезерования (менее 0,3 мм). В последние годы для этих целей применяется метод электрохимического осаждения никеля.

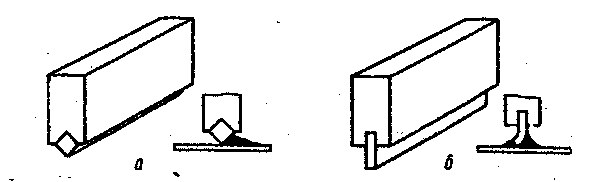

Рис. 6. Конструкция ракеля для трафаретной печати ПМ-изделий (а), для ГИС (б)

В отличие от технологии ГИС при ПМ используются металлические ракели ромбовидного или прямоугольного сечения с алмазным покрытием, что обеспечивает качественное нанесение пасты на платы большой площади и большую износостойкость их рабочих поверхностей (рис.6).

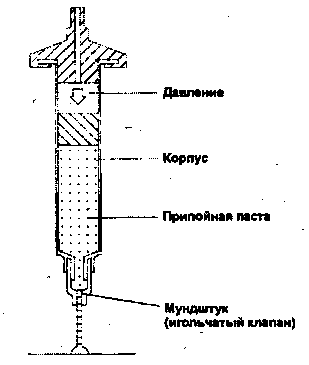

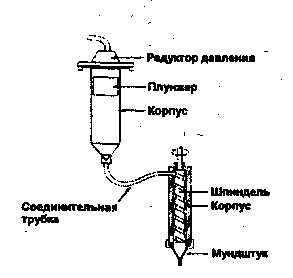

Для нанесения припойных паст при мелкосерийном производстве (как и адгезива) эффективным является применение точечных дозaторов (dispensing). В настоящее время имеются две разновидности этого метода: дозирование за счет выбора давления в диспенсере и времени выдавливания («time-pressure» method) (рис. 7) и с помощью червячного экструдера («rotary-pump» method) (рис. 8).

Применяемая оснастка и режимы работы диспенсирования должны обеспечить требуемую массу, форму и позицию точки припойной пасты на контактной площадке. Для получения требуемого качества паяных соёдинений масса припойной пасты в точке должна составлять от 0,22 мг (ИМС с шагом 0,65 мм) до 1,16 для транзисторных корпусов. Допустимое отклонение массы точки (2о) должно быть не более 25%. Для уменьшения растекания припойной пасты за пределы контактной площадки отношение массы пасты к диаметру точки должно быть 0,5 мг/мм для малых точек (0,2—-0,35 мг) и около 1 мг/мм для больших точек (0,35— 1,1 мг).

При использовании первого метода необходимая масса и диаметр точки припойной пасты o6eспечиваются за счёт выбора давления в цилиндре и времени выдавливания. Эти параметры будут зависеть также от формы и диаметра иглы.

В серийном оборудовании время диспенсирования обычно, выбирается в пределах 50-200 мс, давление порядка – 3бар (3*105Па). Следует учитывать также зависимость реологических свойств" припойной пасты от температуры окружающей среды. Поэтому в состав оборудования входят системы контроля и стабилизации температуры игольчатого клапана.

Рис. 7. Схема диспенсера, реализующего метод «time-pressure»

Рис. 8. Схема диспенсера, реализующего метод «rotary-pump»

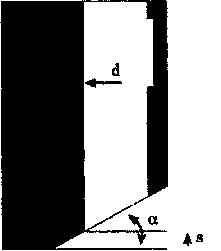

Как видно из рис. 9, игла диспенсера имеет скос (α = 30°). Форма капли будет зависеть от диаметра иглы, угла скоса и гарантированного расстояния от контактной площадки (S). В процессе диспенсирования игла плоской частью прижимается к контактной площадке, что обеспечивает устойчивость и повторяемость процесса.

Для получения капли пасты малой массы (менее 0,14 мг) больше подходит метод «rotary-pump». При этом необходимый размер и масса капли обеспечиваются в основном временем вращения червячного шкива. Размер капли будет зависеть также от ёмкости спиральной проточки в шкиве, скорости его вращения, конфигурации иглы и давления в рабочем цилиндре и, конечно же, от реологических свойств платы. Форма иглы в этом методе упрощается (рис 10) за счет того, что гарантированное расстояние до контактной площадки обеспечивается с помощью дополнительного упора.

Рис. 9. Конструкция игольчатого

клапана

Рис. 9. Конструкция игольчатого

клапана

d—диаметр иглы; а — угол скоса; s — гарантированный зазор между иглой и контактной площадкой

d —диаметр отверстия

Рис. 10. Общий вид иглы упрощенной конструкции:

Сравнительные исследования рассматриваемых методов показывают, что первый метод имеет низкую повторяемость результатов при массе капли менее 0,28 мг, в то время как второй метод обеспечивает хорошую повторяемость при массе капли менее 0,22 мг.

ЛИТЕРАТУРА

Технология поверхностного монтажа: Учеб. пособие / Кундас С.П., Достанко А.П., Ануфриев Л.П. и др. – Мн.: «Армита - Маркетинг, Менеджмент», 2000.

Технология радиоэлектронных устройств и автоматизация производства: Учебник/ А.П. Достанко, В.Л.Ланин, А.А. Хмыль, Л.П. Ануфриев; Под общ. ред. А.П. Достанко. – Мн.: Выш. шк., 2002

Роткоп Л.Л., Спокойный Ю.Е. Обеспечение тепловых режимов при конструировании радиоэлектронной аппаратуры. - М., 2006.

Гуськов Г.Я., Блинов Г.А., Газаров А.А. Монтаж микроэлектронной аппаратуры М.:Радио и связь, 2006.-176с.

Норенков И.П. Основы автоматизированного проектирования: Учеб. для вузов. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2000. – 360 с.