Анализ использования машинно-тракторного парка и состояния ремонтной базы СПК "Новологиновский-1"

Введение

Решая стратегическую задачу надежности обеспечения населения продовольствием, а промышленность сырьем сельскохозяйственного производства должно успешно выполнять намеченные планы в соответствии с принятыми законами и постановлениями правительства Российской Федерации, а так же органов местного самоуправление.

Наряду с реформированием сельскохозяйственных предприятий предусматривается значительное обновление предприятий с машинотракторным парком, для поддержания которого в постоянной работоспособности необходима ремонтная база. Решение задач своевременного и качественного ремонта приобретает все большее значение, поскольку как машинотракторный парк, так и его содержание требует значительных материальных и трудовых затрат.

На ряду со строительством новых ремонтных предприятий в сельском хозяйстве, рассматривается вопрос об использовании уже созданных помещений и потенциалов, что основывается на реконструкции устаревших ЦРМ, изысканием дополнительных производственных площадей.

Практика показывает, что слабая организация выполнения ремонтно-обслуживающих работ, недостаточное обеспечение ремонтных предприятий оборудованием, отступление от технологии ремонта машин отрицательно сказывается, на своевременную подготовку техники к сельскохозяйственным работам, что в итоге влечет к несвоевременности выполнения полевых работ и дополнительным увеличением себестоимости на сельхозпродукты.

1. Анализ хозяйственной деятельности в СПК «Новологиновский-1»

1.1 Наименование и месторасположение предприятия

СПК «Новологиновский-1» образовалась в марте 1977 года из реорганизации АОЗТ «им Калинина» и является самостоятельной организацией.

Месторасположение СПК «Новологиновский-1» Россия, 646350, Омская область, Колосовский район, с. Новологиново ул. Молодежная 8. Центральная усадьба СПК находится в с. Новологиново.

ремонтная мастерская трудоемкость тракторная

Таблица 1.1 – Месторасположение хозяйства

|

Наименование |

Км. |

|

Расстояние от центральной усадьбы до областного центра г. Омска |

238 |

|

Расстояние от центральной усадьбы до ближайшей железнодорожной станции |

178 |

|

Расстояние от центральной усадьбы до ближайшей пристани |

70 |

Целью деятельности хозяйства является насыщение потребительского рынка товарами и услугами, извлечение прибыли, удовлетворение материальных и других потребностей его членов.

1.2 Характеристика природно-климатических условий хозяйства

Село Новологиново, где расположено СПК «Новологиновский-1» входит в подтаежную зону Западносибирской низменности.

Зона представляет собой заболоченную равнину с большим уклоном к р. Иртышу. Заболоченность местами достигает 50% и выше. К рекам, Оша и Иртышу заболоченность уменьшается. Болота располагаются то сплошными массивами, то изолированными участками. Среди болот разбросаны низкие гривы. Преобладающими почвами являются болотные с травяным и моховым торфом. На возвышенных участках почвенный покров представлен дерново-осолоделыми и дерново-подзолистыми почвами, на более низких гривах луговыми и лугово-подзолистыми почвами. По берегам болот при переходе на гриву часто узкими полосками включают солончаки и солонцы.

Преобладающими в растительном покрове являются березово-осиновые леса, постоянно переходящие в колки северной лесостепи.

Среднегодовая температура воздуха 0…-4о С, в январе от -18,8… – 19,4оС, в июле +17,4…+18,50 С. Ежегодно в зимний период возможно понижение температуры воздуха до -30…-40оС, а летом повышается до +25…+30оС.

В подтаежной зоне выпадает 455 … 495 мм осадков, в том числе 26… 30% в зимний период. Снежный покров устанавливается в конце октября – начале ноября, достигая максимальной высоты 40 – 50 см в марте, с запасом воды в нем 90 … 115 мм. Почва промерзает на глубину 90…120 см. полностью почва оттаивает в конце мая. Благоприятное сочетание тепловых и водных ресурсов обеспечивает получение, при соответствующей агротехнике, высоких урожаев озимых и яровых культур.

Общие черты температурного режима территории характеризуется суровой продолжительной зимой, короткими переходными сезонами весной и осенью, поздними весенними и ранними осенними заморозками. Продолжительность безморозного периода составляет 100–115 дней.

1.3 Организационно-производственная структура и структура управления СПК «Новологиновский-1»

СПК «Новологиновский-1» имеет три отделения, растениеводческие бригады, которые в 2001 году объединились в одну, а так же две животноводческие фермы. В обслуживающие и вспомогательные подразделения входят: ремонтно-машинная мастерская, автопарк и складское хозяйство, расположенные недалеко от центральной усадьбы. Службы в свою очередь делятся на управленческие службы и столовую. В настоящее время столовая не функционирует.

Все управленческие службы хозяйства. Руководителем СПК является председатель, которому подчиняются: начальник отдела кадров, руководители обслуживающих подразделений, главный экономист, главный бухгалтер, главный зооветспециалист, главный агроном, главный инженер. Так же имеются управляющие отделениями №1, №2, №3. В подчинение управляющих №1 и №2 имеются бригады полеводов, а у управляющего отделением №2, так как здесь в основном сконцентрировано все производство животноводческой продукции, имеются бригады молодняка, дойного гурта и бригадира полеводов.

Председатель осуществляет оперативное руководство деятельностью хозяйства в соответствии с решением общего собрания членов кооператива, наблюдательный совет, правление. Общее собрание членов кооператива является высшим органом управления хозяйством и полномочно решать любые вопросы, касающиеся деятельности организации, в том числе отменять или утверждать решения правления и наблюдательного совета. К исключительной компетенции общего собрания членов относятся: утверждения программ развития, годового отчета и бухгалтерского баланса, установления паевых взносов, их размеров и т.д. Наблюдательный совет, в состав которого входят три члена, осуществляет контроль над деятельностью правления, созывает общее собрание, проверяет бухгалтерский баланс, годовой отчет и т.д.

Правление руководит деятельностью хозяйства в период между общими собраниями членов кооператива. Созывает общее собрание членов, утверждает штатное расписание и должностные оклады специалистов и служащих, порядок их премирования, обеспечивает выполнение решений, принятых общим собранием, наблюдательным советом, представляет годовой отчет и бухгалтерский баланс на утверждение наблюдательному совету и общему собранию, производит оценку имущества и др.

1.4 Структура земель хозяйства

Рассмотрим структуру земельных угодий за последние три года.

Таблица 1.2. – Структура земельных угодий СПК «Новологиновский-1»

|

Наименование |

2007 г. |

2008 г. |

2009 г. |

2009/2007, % |

|

Общая площадь всего, га |

27038 |

28620 |

28686 |

106,1 |

|

В т.ч. с.-х. угодья: |

6070 |

7282 |

7378 |

121,5 |

|

-пашня, га |

2537 |

3655 |

3973 |

156,6 |

|

-сенокосы, га |

2476 |

2542 |

2386 |

96,3 |

|

-пастбища, га |

1057 |

1085 |

1019 |

96,4 |

|

Лесные массивы, га |

11865 |

11865 |

11865 |

100 |

|

Древесно-кустарниковые, га |

129 |

129 |

129 |

100 |

|

Пруды и водоемы, га |

508 |

508 |

508 |

100 |

|

Болота, га |

8113 |

8113 |

8113 |

100 |

|

Прочие земли, га |

353 |

723 |

693 |

196,3 |

В данной таблице мы рассмотрели структуру земельных угодий за период с 2007–2009 гг. Итак, на основании данных изложенных в таблице, можно сделать выводы, что большую часть земельных угодий занимали лесные массивы. Что касается, обшей земельной площади, то в 2009 году по сравнению с предыдущими годами она увеличилась на 6,1%. Это произошло в основном за счет увеличения площади сельскохозяйственных угодий на 21,5%. Произошло увеличение пашни на 56,6%, это связано с возделыванием заброшенных полей. Уменьшилась площадь сенокосов и пастбищ на 3,7% и 3,6% соответственно.

Что касается земель, не используемых в сельском хозяйстве, то их площадь на протяжении всех трех лет не изменялась.

В данном разделе необходимо отметить, что средний размер одного участка пашни по хозяйству равен 20 га., размеры отдельно обрабатываемых участков колеблются от 1 до 170 га., длина гона составляет от 90 до 920 м.

1.5 Специализация хозяйства, главные и дополнительные отрасли

Для определения специализации хозяйства рассмотрим таблицу 3, в которой отражена выручка и структура товарной продукции по видам.

Таблица 1.3 – Размер и структура товарной продукции сельского хозяйства

|

Вид Продукции |

Выручка, тыс. руб. |

Структура товарной продукции, % |

||||

|

2007 г. |

2008 г. |

2009 г. |

2007 г. |

2008 г. |

2009 г. |

|

|

Продукция растениеводства |

||||||

|

Зерновые и зернобобовые культуры – всего |

5798 |

4623 |

2307 |

61,38 |

58,55 |

26,13 |

|

В том числе: пшеница |

5607 |

4422 |

2181 |

59,36 |

56,01 |

24,69 |

|

ячмень |

103 |

- |

- |

1,09 |

- |

- |

|

овес |

88 |

201 |

126 |

0,93 |

2,54 |

1,44 |

|

Прочая продукция растениеводства |

191 |

149 |

- |

2,02 |

1,89 |

- |

|

Продукция растениеводства собственного производства, реализованная в переработанном виде |

530 |

296 |

866 |

5,62 |

3,75 |

9,8 |

|

Итого по растениеводству |

6519 |

5068 |

3173 |

69,02 |

64,19 |

35,93 |

|

Продукция животноводства |

||||||

|

Скот и птица в живой массе: Крупный рогатый скот |

818 |

1238 |

1925 |

8,66 |

15,68 |

21,79 |

|

Итого скот и птица в живой массе |

818 |

1238 |

1925 |

8,66 |

15,68 |

21,79 |

|

Молоко цельное |

1079 |

917 |

824 |

11,42 |

11,61 |

9,33 |

|

Продукция животноводства собственного производства, реализованная в переработанном виде |

193 |

224 |

988 |

2,04 |

2,84 |

11,19 |

|

Итого по животноводству |

2090 |

2379 |

3737 |

22,12 |

30,13 |

42,31 |

|

Продукция подсобных производств и промыслов |

39 |

164 |

388 |

0,42 |

2,08 |

4,39 |

|

Работы и услуги |

797 |

284 |

1534 |

8,44 |

3,6 |

17,37 |

|

Всего по предприятию |

9445 |

7895 |

8832 |

100 |

100 |

100 |

На основании структуры товарной продукции по наибольшему удельному весу той или иной продукции за предыдущие года устанавливаем специализацию предприятия, определяем главные и дополнительные отрасли.

На основании этой таблицы можно сделать вывод, что в 2007–2008 годах главной отраслью в СПК «Новологиновский-1» являлось растениеводство, которое давало 69,02 и 64,19% всей выручки соответственно, животноводство же давало 22,12 и 30,13% от выручки. В 2009 году главной отраслью стало животноводство, которое дало 42,31% всей выручки, растениеводство же дало 35,93% от выручки. Остальную выручку дает продукция подсобных производств и промыслов (кроме продукции переработки сельскохозяйственного сырья), продажа товаров, работ и услуг.

В животноводстве большую часть выручки дает реализация молока. Основой заказчик зерна – ОАО «Омский бекон», мясо в основном закупается Тарским Мясозаготпромом и Омским мясным комбинатом «КОМПУР», молоко – АО «Контакт», Любинским молочным комбинатом.

1.6 Основные экономические показатели

В этом разделе рассмотрим производственные и экономические показатели отраслей животноводства и растениеводства в СПК «Новологиновский-1» с помощью таблиц 4,5.

Таблица 1.4 – Производственно-экономические показатели отрасли животноводства

|

Показатели |

Ед. изм. |

2007 г. |

2008 г. |

2009 г. |

09/07, % |

|

Выручено |

тыс. руб. |

2090 |

2379 |

3737 |

178,8 |

|

Ср. год. поголовье коров |

гол. |

160 |

180 |

180 |

112,5 |

|

ВП молока |

ц. |

3899 |

2914 |

2679 |

68,7 |

|

Надой на 1 фураж корову в год |

кг. |

2436 |

1619 |

1488 |

61,1 |

|

Приплод |

гол. |

224 |

195 |

196 |

87,5 |

|

Прирост в живом весе |

ц. |

586 |

565 |

484 |

82,6 |

|

Падеж |

гол. |

58 |

51 |

53 |

91,4 |

|

ВП мяса |

ц. |

89 |

70 |

75 |

84,3 |

|

Затраты на корма |

тыс. руб. |

1700 |

1382 |

2323 |

136,6 |

|

Затраты на оплату труда |

тыс. руб. |

741 |

1309 |

746 |

100,7 |

|

ГСМ |

тыс. руб. |

306 |

721 |

469 |

153,3 |

|

Ремонт |

тыс. руб. |

132 |

310 |

312 |

236,4 |

|

ВП животноводства |

ц. |

3988 |

2984 |

2437 |

61,1 |

|

Себестоимость продукции животноводства |

тыс. руб. |

1590 |

2586 |

5870 |

369,2 |

|

Рентабельность |

% |

131,4 |

92 |

63,7 |

48,5 |

|

Прибыль (убыток) |

тыс. руб. |

500 |

-207 |

-2133 |

- |

Выручка по животноводству составила в 2009 г. 3737 тыс. руб., т.е. на 78,8% больше чем в 2007 г. Среднегодовое количество коров за три год менялось от 160 до 180 голов. При этом уменьшился и надой на одну фуражную корову до 1488ц.

Жирность молока увеличивалась незначительно. Приплод в 2009 г. по сравнению с 2007 г. снизился на 22,5%, уменьшился падеж животных.

Себестоимость продукции животноводства увеличилась в 2009 г. по сравнению с 2007 г. на 269,2%. В 2009 г. убыток составил 2133 тыс. руб. тогда как в 2007 прибыль составляла 500 тыс. руб.

Таблица 1.5 – Производственно-экономические показатели отрасли растениеводства

|

Показатели |

Ед. изм. |

2007 г. |

2008 г. |

2009 г. |

09/07, % |

|

Выручено |

тыс. руб. |

6519 |

5068 |

3173 |

48,7 |

|

Урожайность с/х. культур: яровая пшеница ячмень овес однолетние травы многолетние травы |

ц./га ц./га ц./га ц./га ц./га |

15,2 15,6 6,7 170,4 17,1 |

12,9 - 6,2 130,6 18,5 |

12,2 - 5,9 191,8 13,7 |

80,3 - 88,06 112,5 80,1 |

|

Затраты на семена и посадочный материал |

тыс. руб. |

424 |

526 |

750 |

176,9 |

|

Затраты на оплату труда |

тыс. руб. |

987 |

1496 |

2132 |

216 |

|

ГСМ |

тыс. руб. |

1427 |

2288 |

1834 |

128,5 |

|

Ремонт |

тыс. руб. |

725 |

897 |

1020 |

140,7 |

|

ВП растениеводства |

ц. |

24584 |

24105 |

24100 |

98,03 |

|

Себестоимость продукции растениеводства |

тыс. руб. |

5355 |

5018 |

4911 |

91,7 |

|

Рентабельность |

% |

121,7 |

101 |

64,6 |

53,1 |

|

Прибыль (убыток) |

тыс. руб. |

1164 |

50 |

– (1738) |

- |

Выручка по растениеводству составила в 2009 г. 3173 тыс. руб., т.е. на 51,3% меньше чем в 2007 г. Урожайность яровой пшеницы уменьшилась на 17,7%, это связано с неблагоприятными погодными условиями и большой потравой полей бродячим скотом. При этом затраты на семена и посадочный материал увеличились на 76,9%, а затраты на минеральные удобрения уменьшились на 9,4%.

Себестоимость продукции растениеводства уменьшилась в 2009 г. по сравнению с 2007 г. на 8,3%. В 2009 г. убыль составила 1738 тыс. руб. тогда как в 2007 и 2008 гг. прибыль составляла 1164 и 50 тыс. руб. соответственно. Убыль объясняется тем, что продукция растениеводства не пользовалась спросом на рынке, так как имела некондиционное состояние. Увеличились расходы по статьям: ГСМ, ремонт.

Также важным показателем, который характеризует размер хозяйства, является наличие трудовых ресурсов, их динамика, и структура по категориям работников в сельскохозяйственной организации представлена в таблице 6. [18,19,20]

Таблица 1.6 – Численность и фонд заработной платы работников СПК «Новологиновский-1»

|

Группы работников |

Среднегодовая численность, чел. |

Начислено за год заработной платы, тыс. руб. |

2009/2007, % |

|||||

|

Ср.год. числ. |

Фонд ч./пл. |

|||||||

|

2007 г |

2008 г |

2009 г |

2007 г |

2008 г |

2009 г |

|||

|

По организации – всего |

183 |

172 |

143 |

3198 |

2805 |

3007 |

78,1 |

94,1 |

|

в том числе: Работники, занятые в сельскохозяйственном производстве – всего |

165 |

147 |

109 |

2895 |

1865 |

1712 |

66,1 |

59,1 |

|

в том числе: рабочие постоянные |

141 |

140 |

102 |

2440 |

1732 |

1561 |

72,3 |

63,9 |

|

из них: трактористы-машинисты |

25 |

20 |

49 |

328 |

363 |

727 |

196 |

221,6 |

|

операторы машинного доения |

8 |

8 |

4 |

117 |

194 |

601 |

50 |

513,7 |

|

скотники КРС |

15 |

11 |

6 |

219 |

246 |

120 |

40 |

54,8 |

|

работники коневодства |

3 |

2 |

2 |

27 |

42 |

43 |

66,7 |

159,2 |

|

Служащие |

24 |

7 |

7 |

401 |

133 |

151 |

29,2 |

37,6 |

|

из них: руководители |

1 |

1 |

1 |

19 |

19 |

19 |

100 |

100 |

|

специалисты |

23 |

6 |

6 |

382 |

114 |

122 |

26,1 |

31,9 |

|

Работники списочного состава др. п./п., привлеч. на с/х работы |

4 |

4 |

4 |

54 |

77 |

335 |

100 |

620,4 |

|

Работники, занятые в подсобной пром. п./п. и промыслах |

18 |

25 |

25 |

303 |

940 |

960 |

138,9 |

316,8 |

Итак, по данной таблице можно сделать вывод о том, что общая численность работников с каждым годом уменьшается. В 2007 г. она составляла 183 человек, в 2008 г. – сократилась до 172 человек, в 2009 г. – до 143 человек. Сокращение числа работников связано с низкой заработной платой.

При этом фонд заработной платы в 2009 г. по сравнению с 2007 г. уменьшился на 5,9%. Так же нужно отметить, что произошло уменьшение скотников КРС на 9 человек. Число служащих уменьшилось до 7 человек из них один руководитель и шесть специалистов.

Важным условием развития предприятия являются наличие основных средств. От них в определенной мере зависит уровень и темп роста с/х продукции. Повышение экономической эффективности производства. Рассмотрим уровень оснащенности производственными фондами. [18,19,20]

Таблица 1.7 – Показатели оснащенности фондами

|

Показатели |

Ед. изм. |

2007 г. |

2008 г. |

2009 г. |

2009/2007, % |

|

Ср. год. стоимость ОПФ сельскохозяйственного назначения |

тыс. руб. |

44846 |

44938 |

45491 |

101,4 |

|

Фондовооруженность |

тыс. руб. |

245 |

261 |

318 |

129,8 |

|

Фондообеспеченность |

тыс. руб. |

7,39 |

6,17 |

6,59 |

89,2 |

|

Энергооснащенность |

л.с./га |

0,55 |

0,44 |

0,47 |

85,5 |

|

Энерговооруженность |

кВтч |

1595 |

1572 |

1549 |

97,1 |

В данной таблице фондовооруженность была найдена как отношение стоимости ОПФ к численности работников, занятых в сельском хозяйстве; Фондообеспеченность – это отношение стоимости ОПФ к площади сельскохозяйственных угодий; энерговооруженность – отношение количества отпущенной электроэнергии к численности работников; Энергооснащенность – отношение размера энергетических мощностей к площади сельскохозяйственных угодий.

Итак, на протяжении трех лет наблюдалось увеличение ОПФ: в 2009 г. их стоимость выросла на 1,4%. Фондовооруженность возросла на 29,8%. Фондообеспеченность уменьшилась на 10,8%. Энергооснащенность и энерговооруженность уменьшились на 14,5 и 2,9 процентов соответственно, это связано с уменьшением автотракторного парка и кадрового состава.

1.7 Характеристика МТП

За последние годы парк основных видов сельскохозяйственной техники СПК «Новологиновский-1» сократился. МТП задействован в производстве продукции растениеводства, обеспечения работ в отрасли животноводства, а так же выполнения хозяйственных работ лишь на 40%, остальная техника стоящая на балансе в хозяйстве находится в неработоспособном состоянии, требующая капитального ремонта либо замены на новые, более современные единицы техники. Машинно-тракторный парк «состарился», более 50% тракторов хозяйства работают сверх амортизационного срока. Еще хуже положение с комбайнами. Сверх амортизационного срока эксплуатируется 100% зерноуборочных комбайнов.

1.8 Наличие и использование МТП

Таблица 1.8 – Наличие сельскохозяйственных машин в хозяйстве

|

Наименование |

2007 г. |

2008 г. |

2009 г. |

2009/2007, % |

|

Плуги: ПЛН-6–35 ПЛН – 5 – 35 |

2 1 |

2 1 |

2 1 |

100 100 |

|

Бороны: БЗТС-1 БДТ-7 БДТ-3 |

12 1 3 |

12 1 3 |

12 1 3 |

100 100 100 |

|

Культиваторы: КПЭ – 3,8 |

6 |

6 |

6 |

100 |

|

Лущильники: ЛДГ-10 |

3 |

3 |

3 |

100 |

|

Катки: ЗККШ-6 |

2 |

2 |

2 |

100 |

|

Сеялки: СЗ – 3,6 СЗС – 2,1 |

12 16 |

9 16 |

9 16 |

80 100 |

|

Опрыскиватели: ОПШ-15 |

2 |

2 |

2 |

100 |

|

Грабли тракторные: ГП-Ф-16 |

1 |

1 |

1 |

100 |

|

Пресс-подборщики: ПР-Ф-750 |

2 |

2 |

2 |

100 |

|

Подборщик-копнитель: ПК-1,6А |

1 |

1 |

1 |

100 |

|

Погрузчик: ПФ-0,5Б |

1 |

1 |

1 |

100 |

Количество сельскохозяйственных машин за 2007… 2009 гг. существенно не изменилось, лишь в 2007 году было списано 3 сеялки СЗ – 3,6 с баланса в хозяйстве.

Таблица 1.9 – Наличие тракторов в хозяйстве на 1 января 2009 года

|

Наличие тракторов |

шт. |

|

Всего тракторов……………………………………………………………………………. Гусеничные тракторы всего, в том числе: ДТ-75М……………………………………………………………………… Т-150……………………………………………………………………………………………… Суммарная тяговая мощность гусеничных тракторов, кВт………………………………………………………………………………………………………. Колёсные тракторы всего, в том числе: К-701…………………………………………………………………………. МТЗ-80………………………………………………………………………………………………. МТЗ-82………………………………………………………………………………………………. ЮМЗ-6ЛМ……………………………………………………………………………………………. Т-25А…………………………………………………………………………………………………. Т-16М…………………………………………………………………………………………………… Суммарная тяговая мощность колёсных тракторов, кВт………………………………………………………………………………………………………. Погрузчики………………………………………………………………………………………… Тракторные прицепы ……………………………………………………………………. |

31 9 8 1 462 22 2 14 1 1 3 1 2798 1 9 |

Таблица 1.10 – Наличие автомобилей в хозяйстве на 1 января 2009 года

|

Наличие автомобилей |

шт. |

|

Всего грузовых автомобилей, из них: КамАЗ…………………………………………………………………………………. ЗиЛ-130, ЗиЛ-131……………………………………………………………………………… ГАЗ-53А (Б)……………………………………………………………………………………… Урал…………………………………………………………………………………………………… Из общего числа грузовых автомобилей технически исправных: Самосвалы всех марок…………………………………………………………………… Автомобили специального назначения в том числе: Агрегаты АТО-А…………………………………………………. Легковые автомобили…………………………………………………………………… |

25 6 4 8 5 14 2 2 2 |

В период с 2007 по 2009 год автомобильный парк сократился на четыре автомобиля, которые были списаны в 2007 году.

1.9 Основные показатели использования МТП

Таблица 1.11 – Использование автомобилей в хозяйстве

|

Наименование показателей |

2007 г. |

2008 г. |

2009 г. |

|

Пребывание в хозяйстве, машино-дней…. В работе, машино-дней………………………………. Общий пробег, тыс. км………………………………. в том числе пробег с грузом…………………… Перевезено грузов – всего, т…………………. Выполнено всего тонно-километров……… Всего затрат, тыс. руб. В том числе на текущий ремонт……………. Себестоимость одного тонно-километра, руб.……………………………………………. |

9744 2668 185 88 21,5 1892 1237 1,53 |

8395 2261 183 86 19,1 1642,6 1207 1,36 |

8395 2357 196 93 18,8 1748 1332 1,31 |

Исходя, из таблицы 1.12 видим, что общий пробег и пробег с грузом увеличился на 6%. Это связано с неблагоприятными условиями, которые повлияли на грузоперевозки без автоприцепа. Увеличение затрат на 8%, в том числе на ремонт повлиял физический износ автомобилей.

Таблица 1.12 – Использование комбайнов в хозяйстве за 2009 год

|

Наименование машин |

Сред. годовое число машин |

Отработанно машино – дней |

Годовая наработка, усл. Га |

|

Зерновые комбайны всего, В том числе: СК-5 «Нива» «Енисей-1200–1» |

9 1 8 |

171 19 152 |

853,2 94,8 758,4 |

В 2009 году была затяжная уборочная компания, что привело к большему числу отработанных машино-дней.

1.10 Мероприятия по повышению эффективности МТП

Для того чтобы поднять уровень механизации сельскохозяйственных работ, обеспечить выполнение их в оптимальные сроки и с высоким качеством, выдвигаются следующие основные задачи по ускорению темпов развития механизации, автоматизации производственных процессов и улучшению эффективности использования сельскохозяйственной техники:

– внедрение более совершенной системы машин для возделывания и уборки сельскохозяйственных культур;

– совершенствование конструкций сельскохозяйственной техники для создания оптимальных условий развития культурных растений при выполнении технологических операций и ликвидации всевозможных видов потерь;

– значительное повышение надежности сельскохозяйственных машин, позволяющее на заданных интервалах времени выполнения технологических операций не иметь простоев по техническим причинам и сохранять установленные показатели качества;

– повышение эксплуатационной и ремонтной технологичности МТП, приспособленности к техническому и технологическому обслуживанию, диагностированию, транспортированию и хранению;

увеличение долговечности сельскохозяйственной техники, сохранение эксплуатационных свойств машин на весь период эксплуатации;

– снижение затрат на восстановление техники;

– внедрение автоматических устройств, позволяющих поддерживать технологические и технические режимы работы и регулировки агрегатов в оптимальных пределах;

– разработка и усовершенствование таких устройств, которые обеспечивают водителю-механизатору условия для работы, соответствующие требованиям охраны труда.

В решении перечисленных вопросов по улучшению использования МТП важная роль отводится специалистам среднего звена – техникам-механикам сельского хозяйства, которые должны знать прогрессивную технологию механизированных работ, рациональное агрегатирование, основы обслуживания МТА и передовые приемы организации работ.

2. Технологическая часть

Расчёт основных параметров обслуживающей мастерской.

Данный раздел предусматривает определение загрузки всех цехов, отделений и участков ЦРМ ремонтными работами в течение календарного года. Для этого в разделе рассчитываем годовое количество ТО и ремонтов для всех машин хозяйства. После этого составляем годовой календарный план загрузки ЦРМ на основании которого и рассчитывается загрузка всех отделений и участков ЦРМ: разборочного, моечного, сварочного, кузнечного и т.д.

2.1 Расчёт годовой программы и распределение трудоёмкости по видам работ

Количество ТО и ремонтов тракторов подсчитываем по следующим формулам:

,

,

,

,

>

(2.1)>

>

(2.1)>

где N>к>, N>т>, N>то3>-годовое количество капитальных, текущих ремонтов и ТО-3

В>г >- годовая планируемая загрузка машины данной марки, (усл. эт. га)

К>м> – количество машин данной марки, участвующих в работе, (шт.)

М>к>, М>т>, М>то3> – наработка машин данной марки до капитального, текущего ремонтов и до ТО-3, (усл. эт. га.)

Таблица 1. – Межремонтные наработки тракторов

|

Марка трактора |

Периодичность |

||

|

М>к> |

М>т> |

М>то3> |

|

|

К-701 |

12960 |

4320 |

2160 |

|

Т-150К |

9120 |

3040 |

1520 |

|

ДТ-75 м |

6720 |

2240 |

1120 |

|

МТЗ-82 |

3360 |

1120 |

560 |

Определяем количество ремонтов тракторов:

ДТ-75М

;

принимаем N>к>=2,

;

принимаем N>к>=2,

;

принимаем N>Т>=2,

;

принимаем N>Т>=2,

принимаем N>TO>>3>=5.

принимаем N>TO>>3>=5.

Т-150

;

принимаем N>K>=1.

;

принимаем N>K>=1.

;

принимаем N>T>=1.

;

принимаем N>T>=1.

;

принимаем N>TO>>3>=1.

;

принимаем N>TO>>3>=1.

К-701

;

принимаем N>K>=1.

;

принимаем N>K>=1.

;

принимаем N>T>=0.

;

принимаем N>T>=0.

;

принимаем N>TO>>3>=0.

;

принимаем N>TO>>3>=0.

МТЗ-82

;

принимаем N>K>=1,

;

принимаем N>K>=1,

;

принимаем N>T>=1,

;

принимаем N>T>=1,

;

принимаем N>TO>>3>=1.

;

принимаем N>TO>>3>=1.

Расчёт количества ремонтов зерновых, картофелеуборочных и силосоуборочных комбайнов. Определяем по формулам с использованием коэффициента охвата:

,

,

(2.2)

(2.2)

где N>к, >N>т >- количество капитальных и текущих ремонтов за комбайнами данной марки,

К>м> – количество комбайнов данной марки, (шт.),

η>к>, η>т >- коэффициент охвата капитальным, текущим ремонтом машин данной марки.

Для зерновых комбайнов: η>к>=0,18; η>т>=0,6.

Для картофелеуборочных и силосоуборочных комбайнов: η>т>=0,73.

Для зерновых комбайнов:

;

принимаем N>K>=2;

;

принимаем N>K>=2;

;

принимаем N>T>=6.

;

принимаем N>T>=6.

Для силосоуборочных комбайнов:

;

принимаем N>T>=1.

;

принимаем N>T>=1.

Количество текущих ремонтов простых сельскохозяйственных машин определяем по формуле:

>,

(2.3)>

>,

(2.3)>

где N>т> – количество текущих ремонтов машин данной марки,

К>м> – количество машин данной марки, (шт.),

ŋ>СХМ> – коэффициент охвата текущим ремонтом машин данной марки,

Для плугов и культиваторов: ŋ>СХМ> =0,8;

Для лущильников, сеялок: ŋ>СХМ> =0,75;

Для жаток и картофелесажалок: ŋ>СХМ> =0,7.

Для плугов:

;

принимаем N>T>=20.

;

принимаем N>T>=20.

Для сеялок:

;

принимаем N>T>=15.

;

принимаем N>T>=15.

Для лущильников:

;

принимаем N>T>=17.

;

принимаем N>T>=17.

Для культиваторов:

;

принимаем N>T>=14.

;

принимаем N>T>=14.

Для автомобилей количество текущих ремонтов не определяется, так как текущий ремонт их не имеет определённой периодичности и определённой трудоёмкости.

Для автомобилей определяем годовую трудоёмкость всех текущих ремонтов по формуле:

>,

(2.4)>

>,

(2.4)>

где Т>тр> – общая годовая трудоёмкость ТР для автомобилей данной марки, (чел. час.)

Т>уд> – удельная трудоёмкость для машины данной марки, (чел. час./1000 км пробега)

Для Газ – 53 Т>уд>=7,6 (чел. час./1000 км. пробега)

Для ЗИЛ – 130 Т>уд>=8,0 (чел. час./1000 км. пробега)

Для Газ – 53:

(чел. – час.)

(чел. – час.)

Для ЗИЛ – 130:

(чел.-час.)

(чел.-час.)

2.2 Расчёт численного состава основных и вспомогательных рабочих

Рассчитанная загрузка в ЦРМ по объектам и видам ремонтных работ даёт возможность определить общее количество работников мастерской.

Основные производственные рабочие определяются по общей трудоёмкости ЦРМ, остальные категории работников определяются в зависимости от количества производственных рабочих. Списочное и явочное количество производственных рабочих рассчитываем по следующим формулам:

хозяйственный производственный программа трудоемкость

,

,

>,

(2.5)>

>,

(2.5)>

где m>сп,> m>яв> – списочное и явочное количество производственных рабочих

Т>общ> – общая годовая трудоёмкость ремонтных работ выполняемых во всей

ЦРМ или в отдельном цехе или участке.

Ф>др>, Ф>нр> – действительный или номинальный фонд времени рабочего, час.

α=1,1–1,2 – коэффициент перевыполнения норм выработки.

Ф>НР =>{d>k>-d>в>-d>пр>-d>0>}*t>р>-d>пп,> (2.6)

где d>k>, d>в>, d>пр>-соответственно количество календарных, выходных,

праздничных дней в расчетном периоде.

d>0>=24-среднее количество дней отпуска производственных рабочих.

d>пп>-количество предпраздничных в расчетном периоде

t>р>-продолжительность рабочей смены. (час).

(d>k>=365, d>в>=103, d>пр>=11, t>р>=8, d>пп>=4)

Ф>ДР>={(d>к> – d>в>-d>пр>-d>0>)*t>р> – d>пп>}*n>р,> (2.7)

где n>р>=0,85….. 0,95 – коэфициент учитывающий пропуски работ рабочими по уважительным причинам.

часов,

часов,

часов.

часов.

Определим m>сп> и m>яв>:

(принимаем m>сп>=12 чел.)

(принимаем m>сп>=12 чел.)

(принимаем m>яв>=11 чел.)

(принимаем m>яв>=11 чел.)

По окончании расчётов приводим сводные данные штата производственных рабочих по различным специальностям в табл. 2.3.

Таблица 2.3 – Штат производственных рабочих по подразделениям в ЦРМ.

|

№ п/п |

Подразделения ЦРМ (отделения, участки) |

Годовая трудоемкость, чел.-ч |

М>сп> |

М>яв> |

||

|

М>расч> |

М>пр> |

М>расч> |

М>пр> |

|||

|

1 |

Разборочные |

1077,8 |

0,557783 |

1 |

0,48893 |

1 |

|

2 |

Моечные |

488,329 |

0,24718 |

0,22152 |

||

|

3 |

Дефектовочные |

240,227 |

0,121597 |

0 |

0,10898 |

0 |

|

4 |

Комплектовочные |

146,107 |

0,073956 |

0,06628 |

||

|

6 |

Слесарно-подгоночные |

2119,5 |

1,072839 |

3 |

0,96149 |

3 |

|

7 |

Сборочные |

4382,326 |

2,218225 |

1,98799 |

||

|

9 |

Испытательно-регулировочные |

1353,512 |

0,685114 |

1 |

0,614 |

1 |

|

10 |

Обойномалярные |

664,779 |

0,336595 |

0,30166 |

||

|

11 |

Электроремонтные |

921,285 |

0,466332 |

0,41793 |

||

|

12 |

Карбюраторные |

141,304 |

0,071525 |

0 |

0,0641 |

0 |

|

13 |

Ремонт ТА |

221,078 |

0,111904 |

0,10029 |

||

|

15 |

Слесарные |

4749,27 |

2,403963 |

5 |

2,15445 |

4 |

|

16 |

Станочные |

3958,332 |

2,00361 |

1,79565 |

||

|

17 |

Кузнечно-термические |

1033,953 |

0,523362 |

0,46904 |

||

|

14 |

Эл сварочные |

618,035 |

0,312834 |

1 |

0,28036 |

0 |

|

18 |

Газосварочные |

409,953 |

0,207508 |

0,18597 |

||

|

5 |

Медницко-заливочные |

618,755 |

0,313199 |

1 |

0,28069 |

1 |

|

8 |

Жестяницкие |

579,597 |

0,293378 |

0,26293 |

||

|

19 |

Слеарнообойные |

496,06 |

0,251093 |

0,22503 |

||

|

20 |

Шиноремонтные |

201,84 |

0,102166 |

0,09156 |

||

|

Итого |

12,37309 |

12 |

11,0789 |

11 |

При подсчёте m>прин >используем способ совмещения профессий, так как при необходимости планируемого выполнения работ разного вида в разных отделениях одним или несколькими рабочими, с тем, чтобы получить их полную загрузку.

Численность остальных категорий работников ЦРМ определяем в зависимости от количества основных рабочих.

Вспомогательные рабочие – 5% от m>спис >=0,6 Принимаем 1.

ИТР и служащие – 14% от m>спис>=1,7 Принимаем 2.

МОП – 8% от m>спис>=0,96 Принимаем 1.

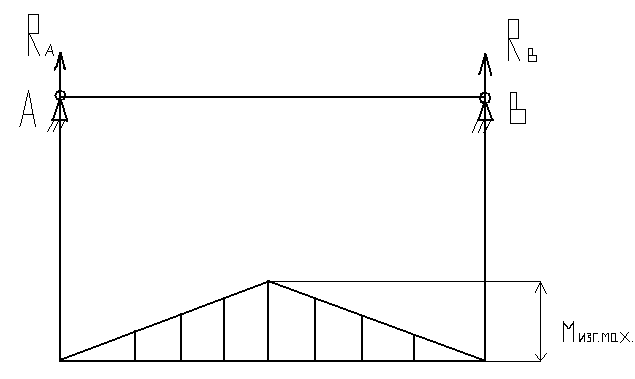

Календарный график выполнения полевых работ и загрузки ремонтной мастерской

График загрузки на основе данных годовой программы ремонта и календарного плана ее выполнения.

Перед построением графика весь объем ремонтных работ по каждому типу машин распределяем по видам этих работ.

График строим в прямоугольных координатах. По оси абсцисс откладываем номинальный фонд времени рабочего и разбиваем по кварталам и месяцам, а по оси ординат – расчетное число рабочих, необходимых для выполнения соответствующего видам и объема работ.

Для согласования сроков ремонта отдельных видов машин внизу графика загрузки строим календарный график выполнения полевых работ или загрузки этих машин на полевых работах.

Построение графика начинаем с ремонтно-монтажного участка. Затем строим график для других участков и суммарный график мастерской.

В первую очередь на графике откладываем работы, выполняемые равномерно в течение года, затем работы, которые можно выполнять равномерно в течение квартала, и.т.д.

При построении графиков задаем сроки выполнения работ. Продолжительность ремонта одного трактора принимаем не более 9…12 дней, зерноуборочного комбайна – 12…16, сельскохозяйственных машин-2…3 дня. При заданных сроках в соответствии с трудоемкостью выполнения той или иной работы определяем число рабочих и откладываем на графике. Таким образом, работу по ремонту каждого типа машин представляем в виде прямоугольника, площадь которого соответствует объему работ, ширина – времени выполнения работы, высота – числу рабочих, выполняющих данную работу.

2.4 Построение графика цикла ремонта комбайнов

График строим в такой последовательности.

1. Выбираем из годового графика загрузки ремонтного предприятия расчетный период – месяц, на который запланирован ремонт.

2. Определяем такт производства.

,

(2.8)

,

(2.8)

где Ф – фонд времени предприятия за расчетный месяц, ч;

N – число объектов, ремонтируемых в расчетном месяце.

3. Заносим в заготовочную форму графика номера рабочих мест, наименование операций (работ) в соответствии с принятой технологией ремонта машин, разряды работ и их трудоемкость, Чел.-Ч. [7, с28.]

4. Вычисляем расчетное число рабочих по каждому рабочему месту

,

(2.9)

,

(2.9)

где Т – трудоемкость работ на определенном рабочем месте, чел.-ч.

5. Устанавливаем принятое число рабочих на основании комплектования рабочих мест в посты (отделения) по признаку сходности выполняемых операций, близких по разряду, до наиболее полной загрузки рабочего. При этом допускается недогрузка 5%, перегрузка – 10–15%. По каждому посту подсчитываем загрузку рабочего, %,

,

(2.10)

,

(2.10)

где Р>р> и Р>пр> – расчетное и принятое число рабочих на посту (в отделении).

6. Продолжительность каждой операции находим из построенного графика цикла производства как разность между ее окончанием и началом.

2.5 Расчёт количества и подбор оборудования

В соответствии с заданием, подбираем и подсчитываем количество оборудования трёх отделений: моечное, механического, сварочного. Оборудование для остальных отделений подбираем без расчёта по технической литературе. Всё рассчитанное и подобранное оборудование сводим в таблицу 4.

Для наружной мойки тракторов, автомобилей и других машин выбираем моечную машину ОМ-5360

Её характеристика:

машина водоструйная;

производительность: 6–7 тракторов типа МТЗ, ДТ;

передвижная;

подогрев электрический;

давление, развиваемое при мойке – 25 МПа;

габариты: 1200´800 мм.

По характеристике принимаем одну машину.

Для мойки узлов, агрегатов и деталей принимаем моечную машину ОМ-4610

Её характеристика:

тип – камерная, струйная;

максимальные размеры узлов и деталей: 1200´1200´600 мм;

нагрев моечного раствора – паром;

потребляемая мощность – 7 кВт;

производительность – 0,5…0,6 т/час;

занимаемая площадь – 4,2 м.

Рассчитываем количество необходимых машин:

>,

(2.11)>

>,

(2.11)>

где: Q>общ> – общий вес узлов, агрегатов и деталей подлежащих мойке в планируемый период, кг.

Общий вес берём по наиболее загруженному месяцу моечными работами, при этом Q>общ> подсчитываем из расчёта мойки узлов и агрегатов в количестве 20–25% от веса трактора и 10–15% от веса автомобилей, комбайнов.

Наиболее загруженный месяц-январь. Количество техники –

Из них: Тракторов:

ДТ-75М-2 шт. (6250 кг) 25%-3125 кг,

МТЗ-82–5 шт. (3370 кг) 25%-4212 кг,

К-701–1 шт. (12500 кг) 25%-3125 кг.

Автомобилей:

ГАЗ-53–3 шт. (2900 кг) 15%-1305 кг,

ЗиЛ-130–2 шт. (4300 кг) 15%-1290 кг,

Комбайнов:

Зерновые-3 шт. (12000 кг) 15%-5400 кг,

Силосоуборочные-2 шт. (5920 кг) 15% -1776 кг.

итого Q >общ>.=20233 кг

g>мм> – часовая производительность моющей машины

Ф>пр> – фонд времени предприятия

ή>зм> =0,7…0,8 – коэффициент загрузки машины

ή>нм>=0,8…0,9 – коэффициент использования машины

Определим необходимое количество машин:

>,

(2.12)>

>,

(2.12)>

Принимаем 1 машину.

Расчёт количества станков механического отделения

>,

(2.13)>

>,

(2.13)>

где N>ст> – общее количество станков механического отделения,

Т>общ> – общая годовая трудоёмкость, (чел. час),

n>и> – коэффициент использования станочного оборудования, n>и>=0,86…0,95,

Ф>об> – фонд времени оборудования.

Принимаем 3 шт.

Принимаем 3 шт.

Количество станков по видам определяем из данных их процентного соотношения:

Токарные – 40–50% Принимаем 2 станка.

Фрезерные – 8–10% Принимаем 1 станок.

Сверлильные – 10–15% Принимаем 1 станок.

Строгальные – 6–8% Принимаем 1 станок.

Шлифовальные – 15% Принимаем 1 станок

Токарно-винторезный -30% Принимаем 1 станок.

Заточной-1 шт.

Расчёт сварочного оборудования

Количество сварочных аппаратов определим по формуле:

>,

(2.14)>

>,

(2.14)>

где N>св> – количество сварочных аппаратов

n>и> – коэффициент использования оборудования, n>и>=0,86

Определим необходимое количество электросварочных аппаратов:

>.>

>.>

Принимаем 1 аппарат.

Определим необходимое количество газосварочных аппаратов:

>.>

>.>

Принимаем 1 аппарат.

Для всех остальных участков и отделений ЦРМ выбираем оборудование и оснастку по рекомендуемой литературе.

Рассчитанное и подобранное оборудование сводим в таблицу 2.4

Таблица 2.4. – Перечень подразделений и оборудования ЦРМ

|

№№ и наименование участков, оборудования и оснастки |

Марка, модель, ГОСТ |

Количество, шт. |

Габаритные размеры, длинна и ширина, мм |

Общая площадь занимаемая оборудованием, м2 |

|

1. Разборочный Подъемник электромеханический. |

ОПР-7535 |

1 |

3400×750 |

2,55 |

|

2. Моечный Водоструйная машина. Моечную машину. |

ОМ – 5360 ОМ – 4610 |

1 1 |

1200×800 – |

5,16 |

|

3. Дефектовочный Стол для дефектации деталей. |

ОРГ-1468–01–090А |

1 |

2400×800 |

1,92 |

|

4. Комплектовочный Монтажный стол. |

ОРГ-1468–01–080А |

1 |

1200×800 |

5,16 |

|

5. Слесарно-подгоночный Комплект приспособлений и инструмента мастера-наладчика. |

ОРГ-4999 |

1 |

– |

2,5 |

|

6. Сборочный Стенд универсальный для разборки и сборки двигателей. |

ОПР-989 |

1 |

1500×1500 |

2,25 |

|

7. Испытательно-регулировочный Стенд обкаточно-тормозной для двигателей. Стенд для проверки масляных насосов и фильтров двигателей. Прибор для регулировки форсунок. |

КИ-2139Б КИ-5278М КИ-3333А |

1 1 1 |

5700×5400 1200×950 – |

31,92 |

|

8. Обойно-малярный Компрессорная установка. Красконагнетательный бак. Краскораспылитель. Агрегат для нагрева и нанесения защитных поверхностей. Аппарат для нанесения противокоррозионных смазок. |

ВУ-3/8 С-383А СО-72 АКЭ-50 ОЗ-9905 |

1 1 2 1 1 |

1750×1135 670×410 255×195 1300×650 280×250 |

3,26 |

|

9. Электроремонтный Стенд для проверки электрооборудования. |

КИ-968М |

1 |

1545×885 |

1,37 |

|

10. Карбюраторный и ремонт ТА Верстак для ремонта ТА. Стенд для регулировки топливных насосов. Стол для контроля прецизионных пар. Передвижная моечная ванна. |

СО-1604 КИ-92201 ОРГ-1468–01–100 КИ-13919 |

1 1 1 1 |

1850×750 1200×900 1040×750 1204×1100 |

4,57 |

|

11. Слесарный Тиски слесарные поворотные. Верстак на одно рабочее место. |

11–140 ОРГ-1468–01–060А |

3 3 |

480×340 1200×800 |

3,37 |

|

12. Станочный Станок токарный. Станок вертикально-сверлильный. Станок радиально-сверлильный переносной. Станок обдирочно-шлифовальный. |

1К625 2Б125 2Е52 3Б634 |

1 1 1 1 |

3812×1212 1240×810 1770×740 1000×665 |

7,6 |

|

13. Кузнечно-термический Молот пневматический. Горн кузнечный на один огонь. Камерная электропечь. Кузнечный вентилятор. Наковальня двуроговая. |

М-4129 2275П Н-15 ВД-3 |

1 1 1 1 2 |

1375×805 1100×1000 1600×1100 376×500 505×240 |

4,32 |

|

14. лектросварочный Стол для электросварочных работ. Трансформатор сварочный, передвижной. |

ОКС-7523 ТС-300 |

1 1 |

1185×745 760×570 |

1,32 |

|

15. Газосварочный Ацетиленовый генератор. Набор инструмента для газосварочных работ. |

АСМ – 1,25–3 70–798–2227 |

1 1 |

Диаметр 295 562×170 |

0,16 |

|

16. Медницко-заливочный Стенд для испытания радиаторов в сборе. Ванна для проверки герметичности радиаторов. Стенд для испытания сердцевин радиаторов. Монтажный стол. |

30 ОРГ-1468–07–130 КИ-4369 ОРГ-1468–01–080А |

1 1 1 1 |

1180×900 860×360 1570×1025 1200×800 |

3,94 |

|

17. Жестяницкий Монтажный стол. Электроножницы. Электросверлилка. Верстак на одно рабочее место. |

ОРГ-1468–01–080А ИЭ-5402 ИЭ-1013 ОРГ-1468–01–060А |

1 1 1 1 |

1200×800 270×105 385×78 1200×800 |

1,98 |

|

18. Шиноремонтный Пневматический гайковёрт. Набор инструмента для ремонта шин. Приспособление для демонтажа и монтажа шин, переносное. Устройство для накачивания шин. Комплект торцевых ключей. |

ИП-3103 ЦКБ6209 ОРГ-8923 КИ-8903 2336М |

1 1 1 1 1 |

214×185 600×380 934×405 240×220 – |

0,7 |

2.6 Расчёт площадей мастерской

Рассчитываем площади всех производственных подразделений мастерской. Расчёт проводим с использованием следующих формул:

F>уч>=F>мо>•К>рз>.,> >(2.15)

F>уч>=m>р>• >р>,

(2.16)

>р>,

(2.16)

где F>уч >- площадь участка

или отделения, (м )

)

F>мо> – общая площадь

занимаемая на участке оборудованием,

оснасткой, узами, агрегатами, (м )

)

К>рз> – коэффициент рабочих зон

m>р> – количество производственных рабочих данного участка, цеха

>р>

– удельная площадь приходящаяся на

одного рабочего, (м

>р>

– удельная площадь приходящаяся на

одного рабочего, (м )

)

Рассчитанные площади всех участков и отделений сведены в таблицу 1.5.

Таблица 1.5. – Площади производственных участков и отделений ЦРМ

|

№ участков |

Наименование |

Площадь, занимаемая оборудованием, машинами, агрегатами, оснасткой, м2 |

К>рз> |

Расчетная площадь участка, м2 |

|

1 |

Разборочный |

44,55 |

5 |

222,75 |

|

2 |

Моечный |

5,16 |

5 |

25,8 |

|

3 |

Дефектовочный |

1,92 |

5 |

9,6 |

|

4 |

Комплектовочный |

5,16 |

3,5 |

18,06 |

|

5 |

Слесарно-подгоночные |

3,94 |

4 |

15,76 |

|

6 |

Сборочный |

2,5 |

4,5 |

11,25 |

|

7 |

Испытательно-регулировочный |

2,25 |

4,5 |

10,125 |

|

8 |

Обойно-малярные |

3,26 |

4 |

13,04 |

|

9 |

Электроремонтный |

31,92 |

4,5 |

143,64 |

|

10 |

Карбюраторный и ремонта дизельной топливной аппаратуры |

3,23 |

6,5 |

20,995 |

|

11 |

Слесарные |

3,37 |

3,5 |

11,8 |

|

12 |

Станочные |

4,57 |

4 |

18,28 |

|

13 |

Кузнечно-термические |

4,32 |

5,5 |

23,76 |

|

14 |

Электросварочные |

1,62 |

6 |

9,72 |

|

15 |

Газосварочные |

7,6 |

6 |

45,6 |

|

16 |

Медницко-заливочные |

1,66 |

4 |

6,64 |

|

17 |

Жестяницкий |

1,98 |

4 |

7,92 |

|

18 |

Шиноремонтные |

1,7 |

3,5 |

5,95 |

|

Итого |

131,91 |

631,49 |

2.7 Компоновка производственного корпуса ЦРМ

Габариты (длина, ширина) производственного корпуса устанавливаем из условия, что периметр здания при заданной площади минимальный, так как в этом варианте стоимость строительства здания будет наименьшей.

Для контроля вводим понятие коэффициента целесообразности здания ремонтного предприятия [4, с. 601].

Самый оптимальный периметр здания соответствует длине окружности. На практике необходимо, чтобы коэффициент целесообразности плана здания был равен 0,8 и более.

Приступая к планировке производственного корпуса мастерской, выбираем схему основной технологической линии производственного процесса, разборочно-сборочных работ. Для мастерской принимаем схему прямого потока, когда отношение ширины к длине равно 1/3, а здание выбрать прямоугольной формы.

Участки разборочно-моечный и сборки машин располагаем на одной прямой линии посредине производственного корпуса. Участки восстановления деталей и ремонта агрегатов, двигателей располагаем с одной стороны линии разборки-сборки, а участки ремонта рам, кузовов и кабин – с другой.

Помещения, отделяемые перегородками, размещаем у наружных стен здания, так как это облегчает выполнение перегородок и вентиляционных устройств.

При расстановке оборудования соблюдаем следующие требования. Расстояние от стены до задней стороны станка при его установке перпендикулярно к стене не менее 500 мм, расстояние от станка до стены – 1 м. Вытяжные зонты в смежных отделениях располагаем рядом, чтобы устроить один дымоотвод.

План производственного корпуса чертим на листе А1 в приложении.

Реконструируемая ЦРМ облегчила труд механизаторов. Позволила в холодное зимнее время заниматься ремонтом сельскохозяйственных машин. Также на много улучшила качество проведения технического обслуживания и ремонта, а значит, продлила срок службы МТП хозяйства. При улучшении ТО значительно сократился расход ГСМ. ЦРМ позволила улучшить использование МТП за счет сокращения простоев из-за поломок техники.

3. Конструкторская часть

3.1 Обоснование выбора конструкторской разработки

На основании опыта работы ремонтно-технических предприятий были сделаны следующие выводы: что их режим работы очень трудоемкий, и в процессе работы доля ручного труда очень велика. И чтобы как-то сократить долю ручного труда в процессе восстановления деталей было решено разработать и внедрить консольно-поворотный кран. Промышленность страны специализируется на изготовлении кранов средней и большой грузоподъемностью. В нашем случае из-за их большой грузоподъемности и металлоемкости их применение не целесообразно. Поэтому в данном дипломном проекте в качестве конструкторской разработки предлагается консольно-поворотный кран малой грузоподъемностью, небольшим вылетом стрелы, использование которого было бы наиболее эффективно, принимая во внимание небольшую площадь проектируемого участка и коН/ммктное расположение технологического оборудования. С помощью консольно-поворотного крана значительно сокращается время на погрузку и разгрузку ремонтных материалов и восстановленных деталей, и следователь уменьшается трудоемкость процесса.

3.2 Расчет конструкторской разработки

Расчет механизма подъема

а) Выбор каната [13, 15]:

Максимально статическое усилие:

,

(3.1)

,

(3.1)

где:

– число ветвей наматывающихся на

барабан;

– число ветвей наматывающихся на

барабан;

– кратность полиспаста;

– кратность полиспаста;

– КПД полиспаста.

– КПД полиспаста.

Н.

Н.

б) Разрывное усилие:

Н.

Н. кН.

кН.

Выбираем канат двойной свивки

типа ЛК-Р конструкции 6х19 (1+6+6/6)+10, ГОСТ

2688–80

мм. при допустимом напряжении на

растяжение проволоки

мм. при допустимом напряжении на

растяжение проволоки

Н/мм2.

Н/мм2.

в) Расчет барабана [13]:

, (3.2)

, (3.2)

где:

– коэффициент регламентирующий нормы

Госгортехнадзора (

– коэффициент регламентирующий нормы

Госгортехнадзора ( для грузоподъемных машин всех типов)

средних режимов работы;

для грузоподъемных машин всех типов)

средних режимов работы;

мм.

мм. мм.

мм.

Принимаем один слой навивки, нарезной Сталь 20 барабан с шагом нарезки:

,

(3.3)

,

(3.3)

мм.

мм.

Число витков резьбы рассчитывается по формуле:

, (3.4)

, (3.4)

где:

– высота подъема, м.

– высота подъема, м.

м.

м.

– кратность полиспаста,

– кратность полиспаста,

;

;

– заказные витки, предусмотренные

правилами Гостехнадзора,

– заказные витки, предусмотренные

правилами Гостехнадзора,

;

;

– число витков под креплением

каната на барабане,

– число витков под креплением

каната на барабане,

.

.

>.>

>.>

Принимаем

.

.

г) Длина нарезной части барабана определяется по формуле:

, (3.5)

, (3.5)

мм.

мм.

Толщина стенки литого барабана равна:

мм, (3.6)

мм, (3.6)

мм.

мм.

Принимаем

мм.

мм.

Проверяем стенки барабана на сжатие:

, (3.7)

, (3.7)

Н/мм2

Н/мм2 >.>

>.>

Н/мм2 – для средних режимов

работы.

Н/мм2 – для средних режимов

работы.

Проверяем на изгиб с кручением [14]:

, (3.8)

, (3.8)

,

(3.9)

,

(3.9)

Н

мм.

Н

мм.

, (3.10)

, (3.10)

Н мм.

Н мм.

– коэффициент приведения,

– коэффициент приведения,

.

.

Н/мм2.

Н/мм2.

, (3.11)

, (3.11)

где:

Н/мм2.

Н/мм2.

Н/мм2.

Н/мм2.

д) выбор крюковой подвески;

Принимаем по ГОСТ 6627–63 крюк однорогий для механизмов машинным приводом, грузоподъемностью 1 т.

е) Выбор электродвигателя.

Максимальная статическая мощность определяется по формуле:

,

(3.12)

,

(3.12)

где:

– скорость подъема груза, принимаем

– скорость подъема груза, принимаем

м/мин

м/мин м/сек.;

м/сек.;

– КПД привода,

– КПД привода,

.

.

Вт.

Вт.

Выбираем асинхронный электродвигатель

с фазным ротором серии МТН612–10 ГОСТ

185–70

кВт.,

кВт.,

мин-1.

мин-1.

Частота вращения барабана определяется по формуле:

, (3.13)

, (3.13)

мин-1.

мин-1.

Общее передаточное отношение привода равно:

, (3.14)

, (3.14)

Расчет основной балки с тягой. Тяга работает на растяжение.

Условие прочности:

, (3.15)

, (3.15)

Балка работает на изгиб:

, (3.16)

, (3.16)

Тяга-швеллер №8,

мм2.

мм2.

Балка-двутавр №24,

мм.,

мм.,

мм3.

мм3.

Материалом для балки и тяги

принимаем сталь Ст 3,

Н/мм2.

Н/мм2.

Рассчитываем по предельным нагрузкам. Предельная растягивающая нагрузка тяги:

, (3.17)

, (3.17)

Н.

Н.

Так как

,

то нагрузка на балку при этом будет:

,

то нагрузка на балку при этом будет:

Н

Н

Предельная нагрузка балки равна:

,

(3.18)

,

(3.18)

Н.

Н.

При этом нагрузка на тягу составит:

, (3.19)

, (3.19)

Н.

Н.

Таким образом, предельная грузоподъемность составляет:

,

(3.20)

,

(3.20)

Н.

Н.

Расчет подшипников

а) Подбираем упорный подшипник

№8112,

мм.,

мм.,

мм.,

мм.,

мм.

мм.

Динамическая грузоподъемность

Н

Н

Проверяем долговечность в миллионах оборотах:

, (3.21)

, (3.21)

где:

для шариковых подшипников.

для шариковых подшипников.

, (3.22)

, (3.22)

где:

при температуре до 900 С;

при температуре до 900 С;

при средних режимах работы.

при средних режимах работы.

, (3.23)

, (3.23)

Н,

Н,

Н,

Н,

млн. об.

млн. об.

Долговечность подшипников в часах определяется по формуле:

, (3.24)

, (3.24)

ч.

ч.

Условно принимаем частоту

поворота крана

мин-1.

мин-1.

б) В верхней и нижней опорах для

восприятия радиальных нагрузок принимаем

подшипник радиальный сферический

двухрядный, шариковый №1208

мм,

мм,

мм.

мм.

Динамическая грузоподъемность

Н.

Н.

Наиболее нагружен нижний подшипник. Проверяем долговечность:

,

,

,

,

где

при вращении внутри кольца;

при вращении внутри кольца;

Н. – радиальная нагрузка в опоре

А;

Н. – радиальная нагрузка в опоре

А;

– коэффициент радиальной

нагрузки.

– коэффициент радиальной

нагрузки.

Н.

Н.

млн. об.

млн. об.

Долговечность в часах равна:

, (3.25)

, (3.25)

ч.

ч.

Расчет фундаментных болтов. Фундаментные болты предотвращают сдвиг нижней опоры относительно фундамента от сдвигающей силы:

Н.

Н.

Из условия отсутствия сдвига определяем необходимый диаметр болтов по формуле:

, (3.26)

, (3.26)

где:

– коэффициент трения для стали по

бетону.

– коэффициент трения для стали по

бетону.

, (3.27)

, (3.27)

Н/мм2,

Н/мм2,

мм.

мм.

Принимаем шесть болтов из стали

Ст 3.

Н/мм2,

Н/мм2,

при диаметрах до 16 мм.,

при диаметрах до 16 мм.,

– количество болтов. Принимаем болты

М10.

– количество болтов. Принимаем болты

М10.

Расчет крепления.

мм,

мм,

мм,

мм,

Н.

Н.

Н,

Н,

мм,

мм,

мм,

мм,

мм.

мм.

,

(3.28)

,

(3.28)

Н/мм2.

Н/мм2.

Принимаем ручную сварку электродом

Э42А,

мм.

мм.

3.3 Оценка крана на технику безопасности

Расчет колонны на устойчивость.

а) На сжатие:

Определим реакции в опорах:

мм.

мм.

мм.

мм.

мм.

мм.

мм.

мм.

, (3.29)

, (3.29)

Н.

Н.

, (3.30)

, (3.30)

Н.

Н.

Момент силы

заменяем моментами сил

заменяем моментами сил

и

и

,

действующие на колонну:

,

действующие на колонну:

,

,

,

,

.

.

, (3.31)

, (3.31)

Н.

Н.

, (3.32)

, (3.32)

Н.

Н.

Колонна трубчатого сечения (сталь обыкновенного качества Ст 3),

мм.,

мм.,

мм.

мм.

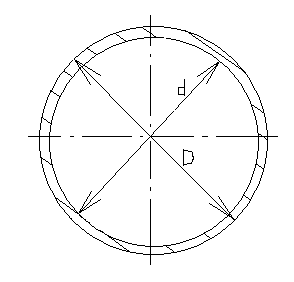

Рисунок 3.1 – Колонна

Площадь поперечного сечения:

,

(3.33)

,

(3.33)

мм2.

мм2.

Проверяем на сжатие:

, (3.34)

, (3.34)

Н/мм

Н/мм Н/мм2.

Н/мм2.

б) на устойчивость:

Условие устойчивости:

, (3.35)

, (3.35)

Н мм.

Н мм.

,

(3.36)

,

(3.36)

мм3.

мм3.

, (3.37)

, (3.37)

Н мм.

Н мм.

,

(3.38)

,

(3.38)

Н мм.

Н мм.

Н/мм2.

Н/мм2.

Дополнительное напряжение на

изгиб для Ст 3:

Н/мм2.

Н/мм2.

Дополнительное напряжение на устойчивость:

, (3.39)

, (3.39)

где:

– коэффициент уменьшения основных

допустимых напряжений.

– коэффициент уменьшения основных

допустимых напряжений.

Определяем гибкость колонны:

, (3.40)

, (3.40)

где:

– коэффициент приведения длины;

– коэффициент приведения длины;

, (3.41)

, (3.41)

мм4.

мм4.

, (3.42)

, (3.42)

мм.

мм.

>.>

>.>

При

:

:

Н/мм2.

Н/мм2.

Условие устойчивости выполняется.

а) По данным расчетов, консольно-поворотный кран соответствует нормам ССБТ, и как показали расчеты, условия устойчивости выполняется.

б) Окраска крана производится согласно ГОСТ 124.026–76.

в) Организация и оборудование рабочего места при работе с краном соответствует требованиям системы стандартов.

Электробезопасность. На грузоподъемных механизмах, движущихся по подкрановым рельсовым путям и работающих от электрического привода, устанавливают концевые автоматические выключатели и концевые упоры-буферы.

Автоматическое выключение путевого двигателя должно происходить так, чтобы тележка останавливалась, не доходя до упора на расстоянии 200 мм. Этого добиваются соответствующей установкой выключателей. Нельзя допускать, чтобы тележки ударились об упоры.

Во избежание электротравмы, прежде чем взяться за коробку кнопочного управления грузоподъемным механизмом, необходимо вытереть руки от остатков смазочных материалов и убедиться, что корпус коробки не имеет трещин или других повреждений. Затем нажимая на соответствующие кнопки, проверяют работу крана во всех направлениях. Для защиты обслуживающего персонала от поражения электрическим током в практике широко используют средства, изолирующие человека от частей оборудования, находящихся под напряжением, а также изоляции человека от земли при одновременном прикосновении к заземленным частям электрооборудования и токоведущим частям.

От поражения электрическим током рабочих при работе на консольном кране применим защитное заземление.

Заземляемый кран к магистрали заземления присоединяют с помощью отдельных проводников. Сопротивление заземлителей определяют расчетным путем или непосредственным измерением на месте.

Определим растекание тока одиночного стержневого заземлителя:

, (3.43)

, (3.43)

где:

– удельное сопротивление земли, Ом м;

– удельное сопротивление земли, Ом м;

– соответственно длина и диаметр

заземлителя, м;

– соответственно длина и диаметр

заземлителя, м;

– глубина заложки трубы, м.

– глубина заложки трубы, м.

Ом.

Ом.

Необходимое число заземлителей:

, (3.44)

, (3.44)

где:

– коэффициент сезонности;

– коэффициент сезонности;

– нормативное сопротивление

заземлителя, Ом;

– нормативное сопротивление

заземлителя, Ом;

– коэффициент использования

заземлителей.

– коэффициент использования

заземлителей.

шт.

шт.

3.4 Инструктаж по технике безопасности при работе на консольном кране с электроталью

Общие требования к крану и оценка его на технику безопасности. Кран должен отвечать требованиям Правил устройства и безопасности эксплуатации грузоподъемных кранов утвержденных ГОС экспертнадзором. Грузоподъемные машины и механизмы не могут быть допущены к эксплуатации до их регистрации и техническому освидетельствованию в установленном порядке. Для контроля за безопасностью эксплуатации грузоподъемных кранов и грузозахватных приспособлений и их техническому состоянию на предприятии, назначается ответственное лицо.

Подъемно-транспортные механизмы надлежит периодическому техническому свидетельству в соответствии с Правилами устройства и безопасности грузоподъемных кранов. Оборудуется табличками и регистрационным номером с указанной датой последующего технического испытания и допустимой грузоподъемностью.

Стреловые краны должны оборудоваться указателями грузоподъемности в соответствии вылета стрелы.

Все подъемно-транспортные устройства необходимо опробовать на холостом ходу перед началом работы.

Кран данного проекта грузоподъемностью 1000 кг., регистрировать в отраслях ГОС энергонадзора не подлежит. Но если его оснастить электрической талью, то должны знать следующие требования:

– устройство электрических талей, должно соответствовать требованиям ГОСТ 7882–69 (Тали электрические);

– электротали должны быть обеспечены исправными тормозами и заземляющими устройствами [16];

– на всех электродвигателях должны быть конечные выключатели;

– таль должна быть строго отрегулирована по балке при помощи регулировочных шайб;

– длина подъемного каната должна быть такой, чтобы при опускании грузового крюка до нижнего положения на барабане лебедке оставалась не менее полутора витков каната, не считая витков находящихся под запасным устройством;

– устройство должно исключать возможность самопроизвольного оседания каната с тали, а также заклинивания каната между талью и обоймой;

– минимальное расстояние от пола до крюка электротали, находящихся в верхнем положении должно быть не менее 3 м.;

– таль должна подвергаться внешнему осмотру не реже, чем один раз через 10 дней при ежедневной ее эксплуатации и каждый раз после более продолжительного перерыва.

Требования техники безопасности пред началом работы. Перед началом работы с электроталью ответственный за эксплуатацию обязан проверить [15]:

– исправность тормозного устройства и конечный выключатель;

– отсутствие повреждений и оголений на электрокабеле и кнопках управления;

– произвести внешний осмотр крюка, каната;

– опробовать электроталь на холостом ходу.

Требования техники безопасности при работе с электроталью. При поднятии электроталью контейнера с ремонтным фондом или деталями и перемещение контейнера, рабочие должны находиться сзади движущейся тали с контейнером.

Запрещается пользоваться талью людям, не прошедшим допуска работы с грузоподъемными механизмами.

Запрещается подъем и перемещение грузов по массе превышающих грузоподъемность консольного крана. Испытание консольного крана производится с нагрузкой 12,5% от номинальной [16].

Требования техники безопасности по окончании работы. По окончании работы электроталь должна быть переведена в начало стрелы, крюк должен быть поднят так, чтобы не мешал работе с другими инструментами. Пульт управления должен быть убран в специально предназначенное для него место. При устранении неисправности в пульте управления, должен быть выключен рубильник, обеспечивающий отключение электроэнергии и вызван электромонтажник.

4. Безопасность жизнедеятельности в СПК «Новологиновский-1»

Охрана труда – это система законодательных актов, социально-экономических, организационных, технических, гигиенических и лечебно профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

4.1 Анализ состояния безопасности жизнедеятельности в хозяйстве

За состояние охраны труда и санитарно-гигиенические в хозяйстве отвечает правление СПК. За соблюдением требований безопасности в ремонтной мастерской и автомобильном гараже отвечают, соответственно, заведующий ЦРМ и заведующий гаражом.

За соблюдением требований охраны труда в растениеводческих и животноводческих бригадах отвечают бригадиры соответствующих бригад. Учет и контроль над соблюдением правил техники безопасности, за своевременное проведение инструктажей по технике безопасности на рабочих местах, при переходе с одной работы на другую и при приеме на работу отвечает инженер по технике безопасности, который подчиняется только председателю хозяйства.

Все рабочие ремонтной мастерской и механизаторы получают в обязательной форме спецодежду. Все энергетические средства хозяйства снабжены инструментом. При работе с вредными для организма веществами или в запыленных местах рабочие обеспечиваются средствами защиты органов дыхания и кожи: респираторами, противогазами, специальными брезентовыми или резиновыми комбинезонами.

На рабочих местах имеются комнаты для отдыха.

Пожарная безопасность отвечает предъявляемым требованиям. Пожарные щиты полностью укомплектованы. Наглядные пособия по пожарной безопасности имеются на всех участках, но они в основном старые. На всех участках имеются огнетушители, которые периодически проверяются. В цехах ремонтной мастерской, в гаражах устроены пожарные краны, укомплектованные в соответствии с инструкцией. На территории машинного двора имеется одна емкость с водой и два ящика с песком.

Перед посевными и уборочными сезонами все рабочие обязательно проходят инструктаж по технике безопасности, техника проверяется специальной комиссией и, если какое-либо техническое средство не отвечает требованиям охраны труда, она не допускается до полевых работ.

Все работники хозяйства обязательно один раз в год проходят медицинский осмотр и получают заключение врача, без которого они не допускаются к дальнейшей работе.

В хозяйстве некоторые работы проводятся с нарушениями техники безопасности. В основном это работы связанные с ремонтом техники: сварочные, слесарные работы и работы в аккумуляторном цехе.

Некоторые участки мастерской недостаточно оснащены инструкциями по технике безопасности на рабочем месте.

Предохранительными устройствами оснащено практически все оборудование. Отсутствуют защитные экраны на заточных станках, в сварочном цехе отсутствует ограждение рабочего места электрогазосварщика.

В производственных помещениях недостаточно оборудования для вентиляции и освещения рабочего места.

В целом состояние техники безопасности по хозяйству оценивается как удовлетворительное. Недостатки связаны с отсутствием капитальных вложений и недостаточным контролем над соблюдением требований по охране труда.

4.2 Анализ производственного травматизма

Основными показателями, характеризующими состояние травматизма на предприятии, являются коэффициент тяжести (Kт) несчастных случаев и коэффициент частоты (Кч) травматизма. [10]

Коэффициент частоты определяем по формуле:

,

(4.1)

,

(4.1)

где Т – количество несчастных случаев за отчетный период;

Nср – среднесписочное количество работающих.

Для 2009 года:

>.>

>.>

Коэффициент тяжести показывает условную тяжесть одного несчастного случая, выраженную в днях нетрудоспособности и определяется по формуле:

,

(4.2)

,

(4.2)

где Д – количество рабочих дней, потерянных из-за несчастных случаев.

Для 2009 года:

>.>

>.>

Рассчитаем показатель потерь рабочего времени на 100 работающих за определенный период времени (год), который наиболее полно характеризует состояние травматизма в хозяйстве по формуле:

,

(4.3)

,

(4.3)

Для 2007 года:

>.>

>.>

Рассчитанные показатели травматизма приведем в таблице 4.1.

Таблица 4.1 – Анализ травматизма

|

Годы |

2007 |

2008 |

2009 |

2009/2007, % |

|

Число несчастных случаев, Т |

8 |

5 |

6 |

75 |

|

Число дней по нетрудоспособности, Д |

75 |

53 |

65 |

86,7 |

|

Среднесписочное число рабочих, Nср |

183 |

172 |

143 |

78,1 |

|

Коэффициент частоты, Кч |

43,7 |

29,1 |

41,9 |

95,9 |

|

Коэффициент тяжести, Кт |

9,4 |

10,6 |

10,8 |

114,9 |

|

Коэффициент потерь рабочего времени, Кп |

41 |

30,8 |

45,4 |

110,7 |

Анализируя таблицу 4.1, видим, что среднесписочное число рабочих с 2007 года по 2009 сократилось на 21,9%. Коэффициент частоты травматизма уменьшился на 4,1%, причиной этого послужило повышение уровня техники безопасности. Коэффициент тяжести травматизма с 2007 года по 2009 год увеличился на 14,9%. Это говорит о том, что травмы, получаемые работниками, стали более серьезными. Коэффициент нетрудоспособности уменьшился на 10,7%.

Распределение несчастных случаев по профессиям представим в виде таблицы 4.2.

Таблица 4.2 – Распределение несчастных случаев по профессиям

|

Профессии |

Число несчастных случаев в год |

||

|

2007 г. |

2008 г. |

2009 г. |

|

|

Трактористы |

2 |

1 |

1 |

|

Комбайнеры |

2 |

1 |

2 |

|

Шоферы |

1 |

0 |

0 |

|

Слесари |

2 |

2 |

2 |

|

Работники животноводства |

1 |

1 |

1 |

|

Всего |

8 |

5 |

6 |

Анализируя таблицу 4.2, приходим к выводу, что на первом месте по числу травм находятся слесари, на втором – комбайнеры. Основные причины травматизма – это нарушение техники безопасности при выполнении работ, использование неисправного инструмента, работа на неисправной технике, нарушение трудовой дисциплины.

Таблица 4.3 – Причины несчастных случаев

|

Причина |

Число несчастных случаев в год |

||

|

2007 г. |

2008 г. |

2009 г. |

|

|

Неисправность машин и оборудования |

2 |

2 |

1 |

|

Несоблюдение требований безопасности |

2 |

1 |

2 |

|

Отсутствие ограждений и других средств безопасности |

0 |

1 |

0 |

|

Неисправность электрооборудования |

1 |

0 |

0 |

|

Необеспеченность спецодеждой и другими средствами защиты |

0 |

0 |

0 |

|

Нарушение трудовой дисциплины |

2 |

1 |

2 |

|

Несоответствие условий труда требованиям безопасности |

1 |

0 |

0 |

|

Другие причины |

0 |

0 |

1 |

|

Всего |

8 |

5 |

6 |

Из таблицы 4.3 видим, что наибольшее количество несчастных случаев за 2007–2009 годы произошло по причинам: неисправность машин и оборудования, а также несоблюдение правил техники безопасности. Это говорит о том, что техника изношена и не удовлетворяет условиям работы на ней. Несоблюдение требований безопасности чаще всего происходит из-за халатного отношения к работе. Нарушение трудовой дисциплины происходит в основном из-за появления на рабочем месте в нетрезвом состоянии, что и приводит к травматизму.

4.3 Анализ годового плана СПК «Новологиновский-1» по улучшению условий и охраны труда

Ежегодно в хозяйстве разрабатывается план мероприятий по охране труда. Анализируя годовой план за прошлый год, можно сделать вывод, что за 2009 год он выполнен на более высоком уровне. Это связано с тем, что СПК в 2009 году проводил показательный технический осмотр, и вся техника была оснащена новым инструментом, аптечками, спецодеждой. На всю уборочную технику были установлены защитные кожухи.

В годовом плане мало места отведено мероприятиям по улучшению условий труда. Большинство пунктов связано с проверкой знаний по технике безопасности и инструктажам при выполнении полевых работ.

В целом организация безопасности жизнедеятельности оценивается как удовлетворительное. Руководителю хозяйства с инженером по технике безопасности необходимо решить вопросы по условиям труда, а также выделению средств на спецодежду, спецпитанию и средствам индивидуальной защиты.

4.4 Мероприятия по улучшению условий и безопасности труда на предприятии