Современные способы уборки зерновых культур

РЕФЕРАТ

Дипломный проект 66 страниц, 5 рисунков, 6 таблиц, 25 источников, 3 приложения, 6 листов графического материала.

РАСЧЕТ, МАШИННЫЕ КОМПЛЕКСЫ, ЗВЕНЬЯ, ИСПОЛЬЗОВАНИЕ, УБОРКА, ЗЕРНОВЫЕ КУЛЬТУРЫ, ВЫГРУЗНОЙ ТРАНСПОРТЕР.

Цель работы – изучение современных способов уборки зерновых культур, приобретая навыки в организационной работы уборочно-транспортного комплекса, освоение методик определения рационального количественного и качественного составов машинного комплекса и входящих в него звеньев.

За основу изучения проекта взят комплекс ЗАО «НИВА» Бейского района республики Хакасия, апробированная экономико-математическая модель оптимизации состава машинно-тракторного парка, значительно отличающая от моделей, предлагаемых в отечественной и зарубежной литературе.

В процессе работы сделан анализ природно-производственных условий хозяйства и выявлены резервы повышения эффективного использования машинно-тракторного парка, произведен расчет количественного состава машинных комплексов на уборке зерновых культур, разработана структурная схема комплексов, количественные и качественные составы технологических и операционных звеньев, маршрутно-передвижения схема комбайнов по полям, а также предусмотрены резервные комбайны.

Предложенная форма инженерно-технического обеспечения работы машинных комплексов на уборке зерновых культур, внедрение которой позволяет сократить простои сельскохозяйственной техники на 15…18% и тем самым повышается производительность комбайнов до 20%.

Таким образом, дано полное обоснование, проведен расчет и выполнены рабочие чертежи конкретно касающиеся дипломного проекта.

СОДЕРЖАНИЕ

Введение

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

СОСТОЯНИЕ ВОПРОСА

ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ УБОРОЧНЫХ РАБОТ

3.1 Агротехнические требования к уборке зерновых культур

Основные технологии уборки зерновых культур

Структура машинного комплекса

Организация машинных комплексов в полеводстве

Расчет рационального состава УТК

3.6 Расчет количества транспортных средств

Технико-экономическое обоснование продолжительности уборки зерновых культур

КОНСТРУКТОРСКАЯ РАЗРАБОТКА

Технологический процесс сушки зерна

Расчет выгрузного транспортера

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

БЕЗОПАСНОСТЬ ПРОЕКТА

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

В нашей стране все острее встает вопрос о преобразованиях в сельском хозяйстве. Смысл этих преобразований состоит в том, что в сельскохозяйственном производстве существуют различные формы собственности и формы ведения хозяйства. Однако наиболее эффективное использование энергонасыщенной техники возможно лишь в крупных хозяйствах, где интенсификация использования техники непосредственно влияет на рост производительности труда.

Механизация сельского хозяйства – это замена ручного труда машинным, внедряя машины и орудия в сельскохозяйственное производство мы имеем огромное значение повышения производительности труда, снижая себестоимость продукции, сокращая сроки выполнения работ, избавляя человека от тяжелых, трудоемких и утомительных работ. С механизацией неразрывно связан процесс повышения культуры сельскохозяйственного производства – применение новейших достижений науки и техники, освоение прогрессивных технологий, дальнейшая интенсификация и осуществление крупных работ по созданию материально-технической базы сельского хозяйства.

В связи с экономическом кризисом в России и невысокой технической оснащенностью сельского хозяйства важное значение приобретают вопросы организации эффективного использования имеющейся и поступающей техники на основе научно – обоснованного определения рационального состава машинно-транспортного парка.

Техническое оснащение сельского хозяйства способствует увеличению валовой продукции при одновременном сокращении числа работающих в сельском хозяйстве более чем вдвое – это необходимость подтверждается тем, что использование сельскохозяйственной техники в республике и по России остается на низком уровне.

Обоснование оптимального количественного и качественного состава машинно-тракторного парка и рационального использования машинно – тракторных агрегатов, которое обеспечило бы выполнение годового комплекса работ в оптимальные агротехнические сроки при минимальном расходе горючего.

За прошедшие два - три года стоимость дизельного топлива увеличилась более чем в два раза. Мировая экономика готовится к очередному энергетическому кризису. По оценкам экспертов уже в ближайшее время стоимость дизельного топлива может подняться до уровня более двух десятков за литр, поэтому экономное его расходование является одной из важнейших задач современного сельскохозяйственного предприятия в условиях рыночной экономики.

В настоящее время наиболее эффективной формой использования техники в хозяйствах является организация специальных машинных комплексов, для выполнения различных видов сельскохозяйственных работ в полеводстве: культурно – технические работы, обработка почвы (вспашка, лущение, боронование, дискование, культивация, прикатывание), посев (посадка), обработка междурядий с одновременным внесением удобрений, борьба с болезнями, вредителями и сорняками, уборка, очистка и сортировка, заготовка кормов и др. Эта форма рационального использования машинно-тракторного парка, предложенная сотрудниками сельского хозяйства республики Хакасия, получила широкое применение и распространение.

Однако в большинстве случаев при организации машинных комплексов их количественное использование, а также интуитивное составление технологических звеньев, принимаются руководителями хозяйства без учета природно-производственных условий МТП. При этом не выдерживается и структура машинных комплексов. Такие комплексы зачастую далеки от рациональных размеров и в действительности представляют собой группу индивидуально работающих агрегатов. При такой форме организации использования машин затруднительно повысить производительность машинно-тракторных агрегатов и снизить затраты на их содержание.

Обоснование рациональных составов машинных комплексов изложены во многих специально-научных работ, касающиеся определенного вида сельскохозяйственных работ в различных климатических зонах. При всех их достоинствах они имеют общий недостаток – сложность и трудоемкость расчетов.

В данной работе предлагается упрощенная методика определения рационального состава машинных комплексов, разработанная сотрудниками кафедры эксплуатации машинно-тракторного парка Красноярского государственного аграрного университета.

Целью выполнения дипломного проекта, является разработка организации уборки зерновых культур при рациональном использовании машинных комплексов в выбранном хозяйстве.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

Комплекс ЗАО «НИВА» Бейского района находится в республике Хакасия. Центральная усадьба акционерного общества расположена в юго-восточном подрайоне южного приподносельскохозяйственного района.

Хозяйство в основном занимается возделыванием зерновых культур. Основным пунктом реализации сельскохозяйственных продуктов и получения грузов является г. Абакан и г. Саяногорск, с которыми осуществляется сообщение по дорогам, имеющие хорошее асфальтобетонное покрытие.

На всей территории Хакасии резко-континентальный климат. По этому у нас происходят резкие погодные контрасты, годовая амплитуда температур колеблется от 60 до 700С. Средняя температура января (-200С), средняя температура июня (+200С). В республике были зафиксированы абсолютные температуры: самая минимальная (-490), максимальная (+380). Годовое количество осадков на равнинах 350-500 мм. в год, в горах 500-1200 мм. в год. Преобладают западные ветры (60-80%), от которых в немалых степенях зависят не только распределение осадков, но и произрастание растений. Безморозный и вегетационный периоды составляют 90-110 дней. Гидротермический коэффициент составляет 1,1.

Толщина гумусного слоя ЗАО «НИВА» различная от 2-3 см. до 200-300 см. В почвах данного хозяйства преобладают: 65%-чернозем южный и обыкновенный, малогумусный, маломощный; 18%-аллювиальные почвы; 10,6%-комплекс горно-лесных серых и горно-таежных дерновоподзолистых почв; 4%-комплекс каштановых и южных черноземов с солонцами и солончаками; 2,4%-и другие почвы.

В целом количество осадков хватает для роста всех сельскохозяйственных растений, однако часто в летнее время осадки выпадают не равномерно - это приводит к засухе, что в дальнейшем чревато сказывается на урожае. На каждый 10 летний период приходится 4 года засухи.

Основные исходные данные для выполнения выпускной квалификационной работы приведены в таблице № 1

|

Наименование показателей |

Первое отделение |

Второе отделение |

||||

|

Величина показателя |

Поправочные коэффициенты к нормам |

Величина показателя |

Поправочные коэффициенты к нормам |

|||

|

Переводной коэффициент |

Условные |

Переводной коэффициент |

Условные |

|||

|

Общая посевная площадь зерновых культур |

2650 |

- |

- |

2100 |

- |

- |

|

- пшеница |

2200 |

- |

- |

1800 |

- |

- |

|

- овес |

450 |

- |

- |

- |

- |

- |

|

- ячмень |

- |

- |

- |

300 |

- |

- |

|

Средний класс длины гона, м |

Более 1000 |

- |

- |

Более 1000 |

- |

- |

|

Средний класс конфигурации |

I |

1,0 |

1,0 |

II |

0,97 |

1,03 |

|

Наличие с-х тракторов |

19 |

- |

- |

15 |

- |

- |

|

МТЗ - 82 |

10 |

0,73 |

7,3 |

8 |

0,73 |

5,84 |

|

ДТ -75 МЛ |

7 |

1,1 |

7,7 |

5 |

1,1 |

5,5 |

|

К 701 |

2 |

2,7 |

5,4 |

2 |

2,7 |

5,4 |

|

Наличие автомобилей |

9 |

- |

- |

10 |

- |

- |

|

ЗИЛ – ММЗ – 554Б |

8 |

0,95 |

8,42 |

- |

- |

- |

|

КАМАЗ 5320 |

1 |

0,95 |

1,05 |

1 |

0,95 |

1,05 |

|

ГАЗ – 53 Б |

- |

- |

- |

9 |

0,95 |

9,47 |

|

Наличие зерноуборочных комбайнов |

||||||

|

СК – 5 «НИВА» |

- |

- |

- |

8 |

0,95 |

7,6 |

|

Енисей – 1200 – 1М |

9 |

0,95 |

8,55 |

- |

- |

- |

В хозяйство должны входить резервные автомобили, тракторы, комбайны и сельскохозяйственные машины. Из расчета достигнутого в хозяйстве значение коэффициента технической готовности машинно-тракторного парка К>r> = 0,95 для уборочного комплекса состоящего из 16 агрегатов требуется одна резервная машина (16/0,95=17 агр).

По данным Госкомстата, за последние годы парк основных видов сельскохозяйственной техники сократился до 40% и составил по основным машинам около 55-65% от нормативного. Машинно-тракторный парк «износил свой трудовой ресурс», 42% тракторов региона работает сверх амортизационного срока, из остальных 70% эксплуатируется по 8-10 лет. Еще хуже положение с зерноуборочными комбайнами. Сверх амортизационного срока эксплуатируются 65 % зерноуборочных комбайнов. Поэтому важной задачей является обоснование оптимального состава машинно-тракторного парка, который обеспечил бы выполнение годового комплекса работ в оптимальные агротехнические сроки при минимальном расходе горючего.

Важнейшей задачей в обеспечении конкурентоспособности отечественной сельскохозяйственной продукции является снижение ее себестоимости. Одним из весомых элементов в структуре затрат на производство продукции растениеводства является топливо. При интенсивной технологии возделывания сельскохозяйственных культур доля топлива в структуре себестоимости достигает 17%. Очевидно, что при несоблюдении интенсивных технологий эта цифра будет гораздо выше.

2. СОСТОЯНИЕ ВОПРОСА

Одна из сложнейших и ответственных задач в работе АПК, производство высококачественного продовольственного и фуражного зерна. В условиях ограниченного роста посевных площадей в земледелии за счет осушения и орошения, основные пути увеличения валового сбора зерна – повышение урожайности зерновых культур за счет применения интенсивных технологий возделывания, за счет сокращения потерь при уборке и хранении зерна.

Многочисленные причины потерь зерна можно свести в три группы:

Биологические;

Непредвиденные;

Организационные.

Биологические причины – осыпание.

Непредвиденные причины – засуха, наводнение, ливневые и затяжные дожди, ураган, град и т.д.

Организационные причины – агрономические, технические, технологические, природохозяйственные, экологические, энергетические, экономические, эргономические, показатели надежности.

Организационные мероприятия должны быть направлены на решение следующих задач:

Подготовка квалифицированных кадров механизаторов;

Поддержание в работоспособном состоянии сельскохозяйственной, т.е. проведение качественных ЕТО, ТО и ремонтов;

Составление плана-графика полевых работ;

Высокопроизводительное и эффективное использование техники;

Внедрение научной организации труда;

Создание новых машин и приспособлений, улучшающих технологию работ и повышающих качество проведения производственного процесса;

Совершенствование технологии работ.

Агрономические мероприятия – правильный подбор сортов и выбор начала уборки урожая.

Технические мероприятия – конструктивные недостатки уборочной машины в целом или ее отдельных органов, плохое техническое состояние агрегатов и другие причины, вызывающие длительные простои агрегатов, должны быть как можно меньше.

Технологические мероприятия – рациональный способ уборки, правильный выбор высоты среза, соблюдение оптимальных регулировок машин, технологического процесса, отсутствие поточности при уборке урожая, хорошая подготовка полей к скашиванию, правильная разбивка полей на загоны.

Природохозяйственные мероприятия - удачный выбор полей соответствующие по расположению рельефу, плодородию, своевременное проведение уборочных работ, хорошее обслуживание и снабжение уборочных агрегатов топливом горючим, требуемый контроль организованности за качеством выполненных работ.

Экологические мероприятия – характеризуются правильным воздействием машин и агрегатов на окружающую среду (почву, воздух, воду, флору, фауну). Отрицательный эффект такого воздействия должен быть как можно меньше.

Экономические мероприятия – правильно продуманная система оплаты труда, учитывающая заинтересованность всех тружеников, необходима четкость и тщательный учет собранного зерна.

Эргономические мероприятия – характеризуются приспособленностью машин и агрегатов к биологическим, физиологическим и другим особенностям человека. При этом параметры и режимы работы машин и агрегатов выбирают такими, чтобы можно было создать наиболее благоприятные условия для длительной высокопроизводительной работы механизаторов.

Показатели надежности – характеризуют способность машин и агрегатов с требуемой надежностью в заданных условиях. Показатели надежности зависят не только от конструктивных факторов, но и от режима эксплуатации. Соответственно условия эксплуатации должны обеспечивать высокий уровень надежности машин и агрегатов.

Проведение вышеперечисленных мер позволит улучшить выполнение агротехнических приемов, а также сократить до минимума потери зерна при уборке и получить биологически ценный посевной материал.

Для определения общей величины потерь зерна необходимо применять метод сравнения биологического и фактического урожая.

Потери зерна при уборке делятся на прямые и косвенные. К прямым относятся количественные потери урожая, к косвенным качественные. Прямые потери включают в себя потери недомолотом и свободным недомолотом зерновых культур в соломе и полове, со срезанными и не срезанными колосьями свободного зерна за жаткой или подборщиком, россыпью зерна через щели и неплотные соединения в комбайне, а также потери от естественного само осыпания зерна при затягивании сроков уборочных работ.

Прямые потери убранного зерна возникают также в результате просыпания при перевозках, обработке, а также убытков причиняемых птицами, грызунами и т.д.

К косвенным потерям относят снижение посевных и хлебопекарных качеств зерна от тех или иных причин, в частности к этой группе относят все механические повреждения зерна. Дело в том, что механическое повреждение оказывает в небольшой степени отрицательное влияние на хранение зерна и его посевные и продуктивные качества. Зачастую косвенные потери являются причинами возникновения прямых потерь.

Снижение механических повреждений зерна при обмолоте (косвенные потери) имеет не меньшее хозяйственное значение, чем снижение прямых количественных потерь.

Резервы повышения производительности зерноуборочных комбайнов:

организация двухсменной работы;

оптимизация состава уборочно-транспортных комплексов;

организация групповой работы машин;

закрепление комбайнов за полями с учетом урожайности и класса комбайна, правильное комплектование их жатками;

эффективное использование транспорта, организации выгрузки зерна без остановки комбайна;

максимальное использование пропускной способности, производительности выгрузного устройства, маневренности, транспортной скорости и других механических возможностей комбайна;

завершение комплексной механизации производственных процессов;

внедрение более совершенной системы машин для возделывания и уборки сельскохозяйственных культур во всех зонах страны;

совершенствование конструкций сельскохозяйственной техники для создания оптимальных условий развития культурных растений при выполнении технологических операций и ликвидации всевозможных видов потерь;

значительное повышение надежности сельскохозяйственных машин, позволяющие на заданных интервалах времени выполнения технологических операций не иметь простоев по техническим причинам и сохранять установленные показатели качества;

повышение эксплуатационной и ремонтной технологичности МПТ, приспособленности к техническому и технологическому обслуживанию, диагностированию, транспортированию и хранению;

увеличение долговечности сельскохозяйственной техники, сохранение эксплуатационных свойств машин на весь период эксплуатации;

снижение затрат на восстановление техники;

внедрение автоматических устройств, позволяющих поддерживать технологические и технические режимы работы, все различные регулировки агрегатов в оптимальных пределах;

разработка и создание автоматизированных систем управления МТП в хозяйствах, районных агропромышленных объединениях (РАЙПО) и других подразделениях АПК.

Разработка и усовершенствование таких устройств, которые обеспечивают водителю-механизатору условия для работы, соответствующие требованиям охраны труда.

трактор машинный комплекс уборка зерновая

3. ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ УБОРОЧНЫХ РАБОТ

3.1 Агротехнические требования к уборке зерновых культур

Определяют их потерями урожая и его качеством. Нормальная высота среза зерновых культур 15…18 см, для высокостебельных и густых хлебов – 18…25 см. При уборке полеглых хлебов высоту среза уменьшают до 10…12 см. Для хлебов с нормальной высотой и густотой стеблей, но имеющих подсев многолетних трав, высота среза соответствует высоте подсева. Отклонение высоты среза от заданной нормы не более + 1 см.

Потери зерна за жаткой (свободным зерном и в колосе) на скашивании хлебов не должны превышать 1%, а при скашивании полеглых хлебов – не более 1,5%. Потери зерна за подборщиком не более 0,5%, а за молотилкой не более 1,5%. Чистота зерна в бункере должна быть не менее 96%, дробление семенного зерна не более 2%. Потери соломы при уборке не более 5%, загрязнение соломы землей не более 2%.

Для получения высокого урожая зерна пшеницы хорошего качества важное значение имеют сроки уборки. Оптимальное сочетание всех показателей качества пшеницы наблюдается между серединой и концом восковой спелости (при влажности зерна 30…20%).

Уборку начинают с обкашивания полей до 25…30 м от края и разбивки его на загоны. С полей одного и того же хозяйства, отделения или бригады зерно получается с различными качественными показателями, поэтому необходимо обеспечивать правильное размещение, своевременную доработку и отлежку высококачественного зерна. Подработка пшеницы на зерноочистительных машинах ускоряет процессы дозревания, повышает натуру.

Организация поточной уборки обеспечивается созданием уборочно-транспортных комплексов или отрядов. Комплексы формируют как временные трудовые, выполняющие уборочные работы. Для этого в составе комплекса формируют: основные технологические звенья, выполняющие уборку, обмолот и транспортировку зерна, уборку незерновой части урожая и первичную обработку почвы; вспомогательные звенья, обеспечивающие техническую готовность уборочных агрегатов и работоспособность механизаторов и водителей.

Перед началом массовой уборки устанавливают маршруты движения агрегатов и обслуживания техники, исключая их пересечения с маршрутами автотранспорта. Обеспечивают комплекс средствами радиосвязи.

3.2 Основные технологии уборки зерновых культур

Эффективность уборки определяется способом уборки, выбора и подготовки техники, подготовки полей, организации уборочных работ и уровнем профессиональной подготовки, заинтересованностью исполнителей. Поток убираемого зерна по схеме поле – ток – элеватор снижает транспортные расходы и простои техники. При этом фуражное зерно и кормовые отходы остаются в хозяйствах. Уборку проводят прямым комбайнированием или раздельным (двух или трехфазным) способом. Варианты новых технологий: «Невейка», с обмолотом на стационаре, с обмолотом на краю поля (НИИМЭСХ) и ряд других на практике не нашли широкого применения.

Современная система технологий получения приоритетных продуктов сельского хозяйства, основанная на использовании технологических адаптеров, включенная в Федеральный регистр технологий, рассчитана на достижение заданных качественных и рыночных показателей. Целевые технико-экономические параметры включают уровни продуктивности и основных издержек производства – труда, энергии, финансов. Современные технологии учитывают ресурсные возможности товаропроизводителей – уровень технической оснащенности, профессиональный потенциал и обеспеченность финансами. Три уровня технологий по степени их интенсивности позволяют по-разному освоить биологический потенциал сорта, которые введены на наиболее эффективные операционные технологии, пригодные для использования в местных зерновых технологиях.

На основании изученных научных рекомендаций, передового опыта и условий возделывания зерновых культур хозяйство приняло рациональное решение в применении однофазного способа уборки.

В сельском хозяйстве зерновые культуры возделываются по наилучшим основным предшественникам в системе севооборота по чистым или черным парам. По результатам все механизированные работы проводятся своевременно и качественно в положенные агротехнические сроки.

3.3 Структура машинного комплекса

В настоящее время наиболее эффективной формой использования техники в сельском хозяйстве является организация специализированных машинных комплексов для выполнения различных видов сельскохозяйственных работ в полеводстве. Это форма использования сельскохозяйственной техники, предложенная сотрудниками ВНИПТИМЭСХ получило широкое распространение в хозяйствах республики Хакасия.

Однако в большинстве случаев при организации машинных комплексов, их количество, а также состав их технологических звеньев руководители хозяйств принимают интуитивно без учета природно-производственных условий эксплуатации машинно-тракторного парка. При этом не выдерживается структура машинных комплексов. Такие комплексы далеки от рациональных размеров их действительности представляют группу индивидуально работающих агрегатов. При такой форме организации машин, затруднительно повысить производительность машинно-тракторных агрегатов и снизить затраты на их содержание.

Структурная схема любого машинного комплекса должна включать:

1. Подготовительное звено – выполняет подготовительно-заключительные операции: разбивку поля на загоны, подготовку поворотных полос и разгрузочных магистралей, обработку участков сложной конфигурации или с малой длины гона, обкосы полей, прокосы и т.п.

Это звено комплектуют менее производительными машинами по сравнению с технологическими звеньями.

2. Технологические звенья – выполняют основные сельскохозяйственные работы: вспашку зяби, внесение органических или минеральных удобрений, предпосевную обработку почвы, посев (посадка), скашивание трав, уборку сельскохозяйственных культур и т.д.

3. Звено технического обслуживания – проводит ежесменные и периодические обслуживания, устраняют неисправности машин, входящих в комплекс, производит их заправку гаруче-смазочными материалами и водой. В него включают: агрегат технического обслуживания АТО-4822 или АТО-1768А, передвижную ремонтную мастерскую МТП-817М (Алтай), МПР-3901 или МПР-9924, заправочный агрегат МЗ-3904 или МЗ-3905Т.

4. Звено культурно-бытового обслуживания – должно своевременно доставлять механизаторов к рабочим местам, обеспечивать питание, необходимые условия санитарно-гигиенического и нормального отдыха, а также гласность результатов соревнований между отдельными механизаторами комплексных звеньев. В звено включают: автомобиль для перевозки механизаторов и доставки пищи, передвижной вагончик для отдыха и приема пищи.

3.4 Организации машинных комплексов полеводстве

Агрономическая и инженерная службы хозяйства на основании технологических карт составляют годовой производственный план проведения сельскохозяйственных работ, объемы основных и вспомогательных операций, потребность и наличие трудовых и технических средств.

На основании производственного плана и расчетов руководитель хозяйства не позднее месяца до начала выполнения сельскохозяйственной работы приказом назначает начальника комплекса из числа специалистов совхоза, акционерного общества, освободив его на данный период от всех других обязанностей. В этом приказе указывается о выводе из подчинения управляющих подразделений необходимых трудовых и материальных ресурсов и о передаче их в подчинение руководству машинного комплекса, а также производственный план для данной сельскохозяйственной работы.

Начальник машинного комплекса (вместе с инженерно-техническими работниками хозяйства) разрабатывает структуру и определяет состав комплекса, рекомендует в его состав звеньевых и механизаторов. На основании этого приказа о составе машинного комплекса, в котором указывается: закрепление агрегатов за механизаторами, система организации и оплаты труда, моральное и материальное стимулирование.

Звено должен возглавить наиболее квалифицированный и дисциплинированный механизатор, который пользуется авторитетом в коллективе и способен совмещать основную работу с обязанностями звеньевого. Звено комплектуют машинами одной марки с учетом их технического состояния.

Для оперативного руководства работой машинного комплекса начальник обеспечивается транспортом и средствами радиосвязи (станции «Лен», «Волга» или «Кактус»). Радиостанции этого типа необходимо устанавливать также на машинно-тракторных агрегатах звеньевых и автомобилях звена технического обслуживания.

Механизаторов в звенья подбирают с таким учетом, чтобы соотношение опытных и молодых было примерно одинаковым. При этом должна учитываться добровольность объединения исполнителей в одно звено.

Оплата труда механизаторов комплекса должна осуществляться на принципах коллективного подряда с широким использованием организации работ по аккордным нарядам и хозрасчетным заданиям. Оплату труда звеньям мастеров - наладчиков следует производить в размере 100% от заработка трактористов – машинистов технологических звеньев.

Звеньевым следует доплачивать 10…15% к месячному заработку. Оплату труда начальника комплекса следует увязывать с фактическим заработком всех членов комплекса так, чтобы его заработок был не ниже должностного оклада по основной штатной должности.

Распределение заработной платы среди работников комплекса производится с учетом коэффициента трудового участия, который устанавливается советом комплекса (отрядов) после окончания цикла полевых работ по конечным результатам.

После разработки структуры и комплектования машинного комплекса начальник комплекса и агроном подразделения составляют маршрутную схему передвижения звеньев по полям севооборота. При этом исходят из необходимости обеспечить минимальное число переоборудований машин и уменьшить число холостых переездов техники. Здесь же должны быть указаны места сосредоточения техники машинного комплекса в нерабочее время, с организацией сохранности материальных ценностей и сельскохозяйственных машин на этих полевых станциях силами пожарно-сторожевой охраны хозяйства.

3.5 Расчет состава уборочно-транспортного комплекса

Обоснованию рационального количественного состава машинных комплексов посвящено много научных работ. При всех их достоинствах они имеют общий недостаток – сложность и трудоемкость расчетов. В данной работе предлагается упрощенная методика определения рационального состава машинных комплексов, разработанная сотрудниками Красноярского аграрного университета и доработанная сотрудниками Ачинского профессионально-педагогического колледжа.

В настоящее время установлено, что наиболее рациональное количество машин в комплексе находится в пределах 8…16 единиц, а в технологическом звене – от 3 до 5 единиц.

При таком количественном составе достигается наибольшая производительность машинно-тракторных агрегатов при наименьших затратах на их обслуживание.

Техническая характеристика зерноуборочных комбайнов представлена в виде таблице № 2

|

Марка комбайна |

Пропускная способность q>ПН>,кг/с |

Мощность N>е>, кВт |

Вместимость бункера, м3 |

Масса т>к,>>, >т |

Ширина захвата жатки В>к>, м |

|

СК-5М «НИВА» Енисей-1200-1М Дон – 1500А |

5,0…5,5 6,0…6,6 8,0…9,0 |

103,0 106,0 162,0 |

3,0 4,5 6,0 |

8,1 9,0 12,9 |

4,1;5,0;6,0 5,0;6,0 6,0;7,0;8,6 |

Определяем рабочую скорость комбайна:

V>р>=360>*> g>k> / g>з* >В>р *>(1+) (1)

V>р>=360*6 / 5*20*(1+1,5)=8,64 (км/ч),

где V>p> - рабочая скорость комбайна, км/ч;

g>k> – пропускная способность комбайна, кг/с;

В>р >- ширина захвата жатки, м;

g>з> – урожайность зерна, ц/га;

- отношение массы соломы к массе зерна.

Определяем сменную производительность комбайна:

W>см>=0,1*Вр*V>p>*Т>см>* (2)

W>см>=0,1*5*8,64*7*0,6=18(га),

где W>см> – сменная производительность комбайна, га;

Т>см> – продолжительность смены, равная 7 ч;

- коэффициент использования времени смены (принимается в пределах 0,5…0,6).

Определяем продолжительность уборки зерновых культур в хозяйстве ЗАО «НИВА»:

Д=F/n>k>*W>см>*>см>*К>м > (3)

Д=4750/15*18*1,43*0,7=18(дней),

где Д – календарный срок уборки урожая, дни;

F – общая уборочная площадь зерновых культур, га;

n>k> – общее количество зерноуборочных комбайнов в хозяйстве, шт.;

>см> – коэффициент сменности (на уборке урожая

рекомендуемая продолжительность рабочего дня – 10 часов);

К>м> – коэффициент, учитывающий метеоусловия (в осенний период принимают К>м>=0,7).

Определяем коэффициент сменности:

>см>=Т>рд> / Т>см > (4)

>см>=10/7=1,428,

где Т>рд> – продолжительность рабочего дня (на уборке урожая рекомендуется принимать Т>рд> = 10 ч).

В соответствии с заданными природно-климатическими условиями определяем необходимое количество зерноуборочных комбайнов для отделения № 1:

n>ki>=F>i>> >/Д*W>см>*>см>*К>м>*К>r>> > (5)

n>ki>=2650/18*18*1,43*0,7*0,90=9,1 (шт).

Аналогичным способом производим расчет для отделения № 2:

2100/18*18*1,43*0,7*0,9=7,2 (шт.),

где n>ki> – количество зерноуборочных в i – м комплексе;

F>i> – уборочная площадь зерновых культур для i – го комплекса, га;

K>r> – коэффициент технической готовности (при продолжительности выполнения работы до 15дней принимают К>r>=0,95, более 15 дней K>r>=0,90).

Определяем требуемое количество соломоуборочной техники для комплекса № 1:

n>c>=F>i>*g>з>* / Д*Wc>см>*>см>*К>м>*К>r>> > (6)

n>с>=2650*2,0*1,5/18*70*1,43*0,90=5 (шт).

Аналогичным способом производим расчет для комплекса № 2:

n>c>=2100*2,0/18*70*1,43*0,90=4 (шт),

где F>i> – уборочная площадь зерновых культур для i – го комплекса, га;

gз – урожайность, т/га;

- отношение массы соломы к массе зерна;

Wc>см> – сменная производительность соломоуборочной машины, т/смену.

Краткая техническая характеристика соломоуборочных машин представлена в виде таблицы № 3

|

Марка машины |

Агрегатируеся с трактором |

Производительность, т/смену |

Масса перемещаемой соломы, т |

|

КУН – 10 ВТУ – 10 ВНК – 11 |

МТЗ – 80 ДТ – 75 МЛ Т – 150 К |

70 105 140 |

1,0 10,0 2,5 |

Выполнение сменной нормы наработки возможно лишь при участии в рабочем процессе всей технике, входящей в состав машинного комплекса.

3.6 Расчет количества транспортных средств

На уборке урожая на обслуживание комплексов будут задействованы автомобили ГАЗ – 53Б и ЗИЛ – ММЗ – 554Б.

Краткая техническая характеристика транспортных средств приведена в виде таблице № 4

|

Марка машины |

Грузо подъемность тс |

Полная масса с грузом, кг |

Число осей |

Объем кузова, м3 |

Расход топлива, л/100км |

Мощность двигателя, л.с. |

||

|

Всего |

Ведущих |

С основными бортами |

С надставными бортами |

|||||

|

ЗИЛ – ММЗ – 554Б |

4,0 |

8600 |

2 |

1 |

5,00 |

10,00 |

44,0 |

150 |

|

КАМАЗ 5320 |

8,0 |

14450 |

3 |

2 |

7,62 |

15,24 |

42,0 |

210 |

|

ГАЗ – 53 Б |

3,5 |

7400 |

2 |

1 |

5,90 |

10,00 |

28,5 |

115 |

Определяем количество бункеров зерноуборочных комбайнов, вмещающихся в кузов используемых автомобилей:

n>з>=q / *V>б > (7)

n>з>=3,5 / 0,75*4,5=1,03 (шт).

n>з>=4,0 / 0,75*4,5=1,2 (шт),

где q – номинальная грузоподъемность автомобиля, т;

- плотность зерна, т/м3;

V>б> – емкость бункера комбайна, м3.

Время выгрузки зерна из бункера комбайна – 10 минут (0,17)

Среднее расстояние от поля до тока для отделения № 1 составляет 5 км., а для отделения № 2 6 км. Средняя скорость движения автомобиля с грузом равная 30 км/ч, а без груза 40 км/ч.

Определяем продолжительность цикла автомобилей обслуживающие транспортные средства для отделения № 1:

t>ц>=t>з>+t>г>+t>д>+t>р>+t>х>, (8)

t>ц>=о,17+0,17+0,10+0,14+0,13=0,70 (ч)

Аналогичным способом определяем продолжительность цикла для автомобилей обслуживающего отделение № 2:

t>ц>=0,17+0,20+0,10+0,14+0,15=0,76 (ч)

где t>ц> – продолжительность цикла транспортного средства, ч;

t>з> – время загрузки, ч;

t>г> – время движения с грузом, ч;

t>д> – время оформления документов, ч;

t>р> – время разгрузки, ч;

t>х> – время движения без груза, ч.

Определяем потребное количество транспортных средств для обслуживания машинного комплекса № 1:

n>Ti>=n>Ki>*W>ч>*g>з>*t>ц> /q*>q>*K>r> (9)

n>Ti>=9*2,6*2,0*0,70/4,5*1*0,90=8 (шт)

Аналогичным способом определяем потребное количество транспортных средств для обслуживания машинного комплекса №2:

n>Ti>=7*2,6*2,0*0,76 /3,5*1*0,9=9 (шт),

где n>Ti> – количество работающих комбайнов в i – комплексе;

W>ч >– часовая производительность, га/ч;

g>з> – урожайность зерновой культуры, т/га;

q – номинальная грузоподъемность транспортного средства, т;

>q> – коэффициент использования грузоподъемности (для зерна >q>=1, для соломы >q>=0,45).

K>r> – коэффициент технической готовности, при продолжительности выполнения работы до 15 дней принимают

K>r>=0,95, более 15-ти дней K>r>=0,90).

3.7 Технико-экономическое обоснование продолжительности уборки

Правильный выбор начала уборки и оптимальной ее продолжительности имеет исключительно важное значение для снижения потерь зерна и его себестоимости.

Научные исследования, обобщение опыта по раздельной уборке во всех зонах страны и тщательный анализ литературы дают возможность обосновать сроки начала уборки зерновых культур.

Уборка зерна в молочном состоянии приводит к большому недобору урожая из-за того, что прерывает процесс наиболее интенсивного поступления в зерно пластических веществ, которые увеличивают массу сухого вещества в следующие периоды созревания зерна.

Практически во всех основных зернопроизводящих зонах страны произведены исследования влияния продолжительности уборки на потери зерна и снижение его качества. На основании этих данных составлена сводная таблица абсолютных (т/га) и относительных (%) потерь зерна в зависимости от продолжительности уборки наступления полной спелости.

Таблица 5 Зависимость потерь зерна различных культур от продолжительности уборки

|

Продолжительность уборки после наступления полной зрелости зерна (дни) |

Потери при уборке |

|||||||||

|

Озимой ржи |

Озимой пшеницы |

Яровой пшеницы |

Ярового ячменя |

Овса |

||||||

|

т/га |

% |

т/га |

% |

т/га |

% |

т/га |

% |

т/га |

% |

|

|

4…7 |

0,10 |

3,2 |

0,14 |

4,1 |

0,10 |

6,7 |

0,07 |

2,8 |

0,44 |

16,1 |

|

8…10 |

0,24 |

8,4 |

0,30 |

9,1 |

0,21 |

10,5 |

0,08 |

3,0 |

0,59 |

21,6 |

|

11…13 |

0,30 |

14,2 |

0,49 |

16,2 |

0,27 |

17,1 |

0,22 |

8,7 |

0,73 |

26,8 |

|

14…16 |

0,38 |

15,2 |

0,50 |

17,3 |

0,33 |

29,7 |

0,40 |

15,7 |

0,78 |

28,6 |

|

17…20 |

0,55 |

18,4 |

0,85 |

27,3 |

0,54 |

32,1 |

0,56 |

24,2 |

0,84 |

30,8 |

Анализ таблицы показывает, что уже после четвертого дня уборки яровой пшеницы потери достигают 6,7% и в дальнейшем возрастают ежедневно в среднем на 1% и более. Поэтому уборку необходимо начинать в момент образования максимального биологического урожая, после наступления полной спелости зерна и заканчивать в очень сжатые сроки во избежание потерь от самоосыпания зерна и снижения его качества при переросте на корню или нахождении в валках. Однако при резком сокращении сроков уборки хозяйство будет нести убыток из-за дополнительного приобретения техники и затрат на ее эксплуатацию.

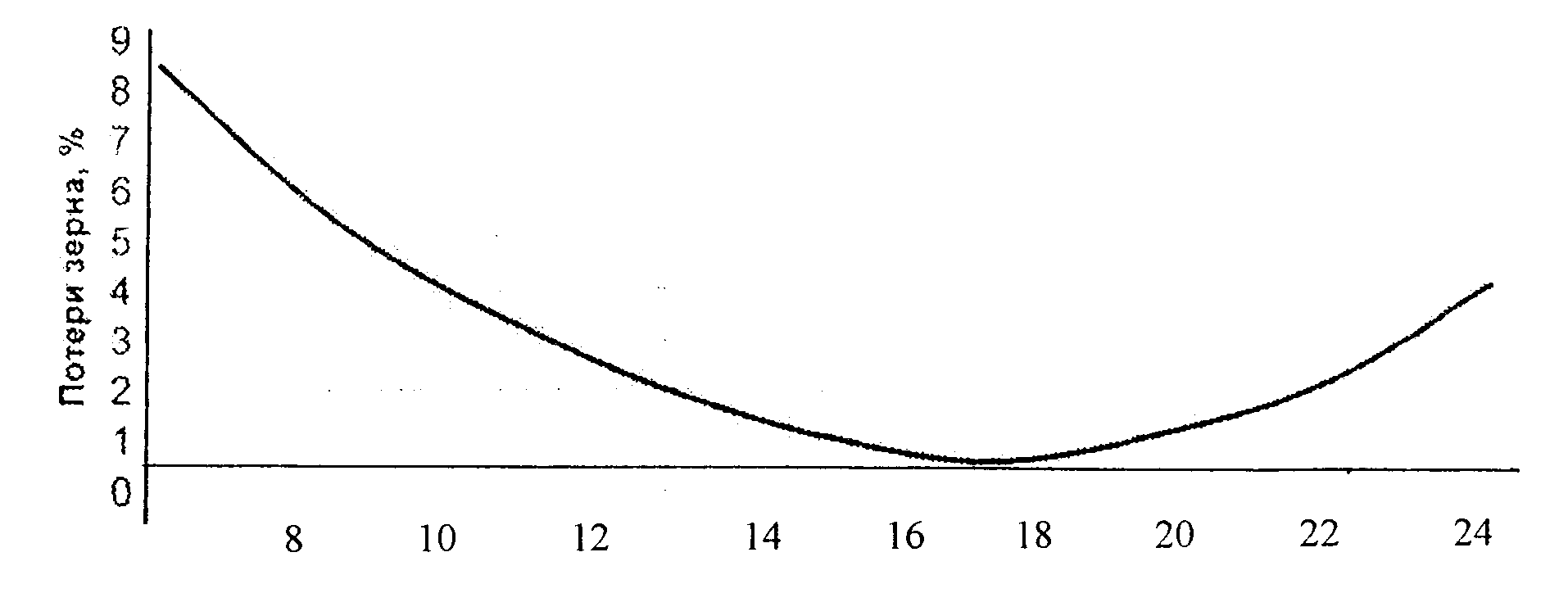

Величина потерь зерна зависит не только от продолжительности сроков уборки, но и от продолжительности рабочего дня и времени суток (рис.1).

Рис. 1. Влияние потерь зерна в зависимости от времени суток и продолжительности рабочего дня.

Одно из основных условий уменьшения потерь зерна при скашивании хлебной массы – правильный выбор высоты среза (L). Данные о высоте среза должен давать агроном хозяйства или отделения с учетом высоты стеблестоя и агрофизических характеристик культуры в период уборки.

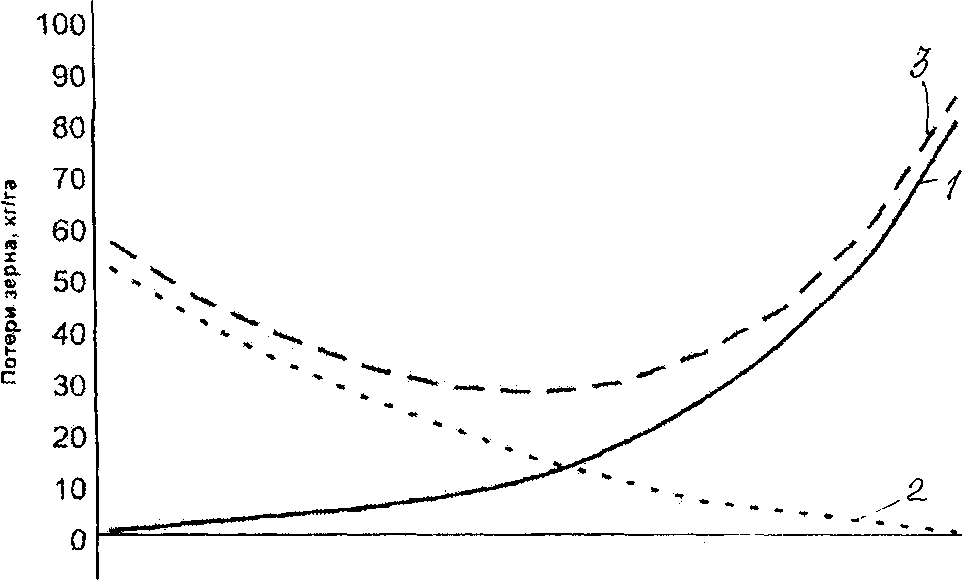

Величина потерь жаткой (1), молотилкой (2) и суммарные потери зерна (3) в зависимости от высоты среза хлебостоя (рис.2).

4 8 12 16 20 24 28 32 36 40 44 %

Рис. 2. Потери зерна за жаткой (1), молотилкой (2), суммарные (3).

Для полеглых хлебов высоту среза уменьшают на 10…30%. Высота среза в этом случае должна составлять 5…10 см. Потери зерна за жаткой на уборке прямостоячих хлебов не должен превышать 0,5%, а при уборке полеглых хлебов 1,5%.

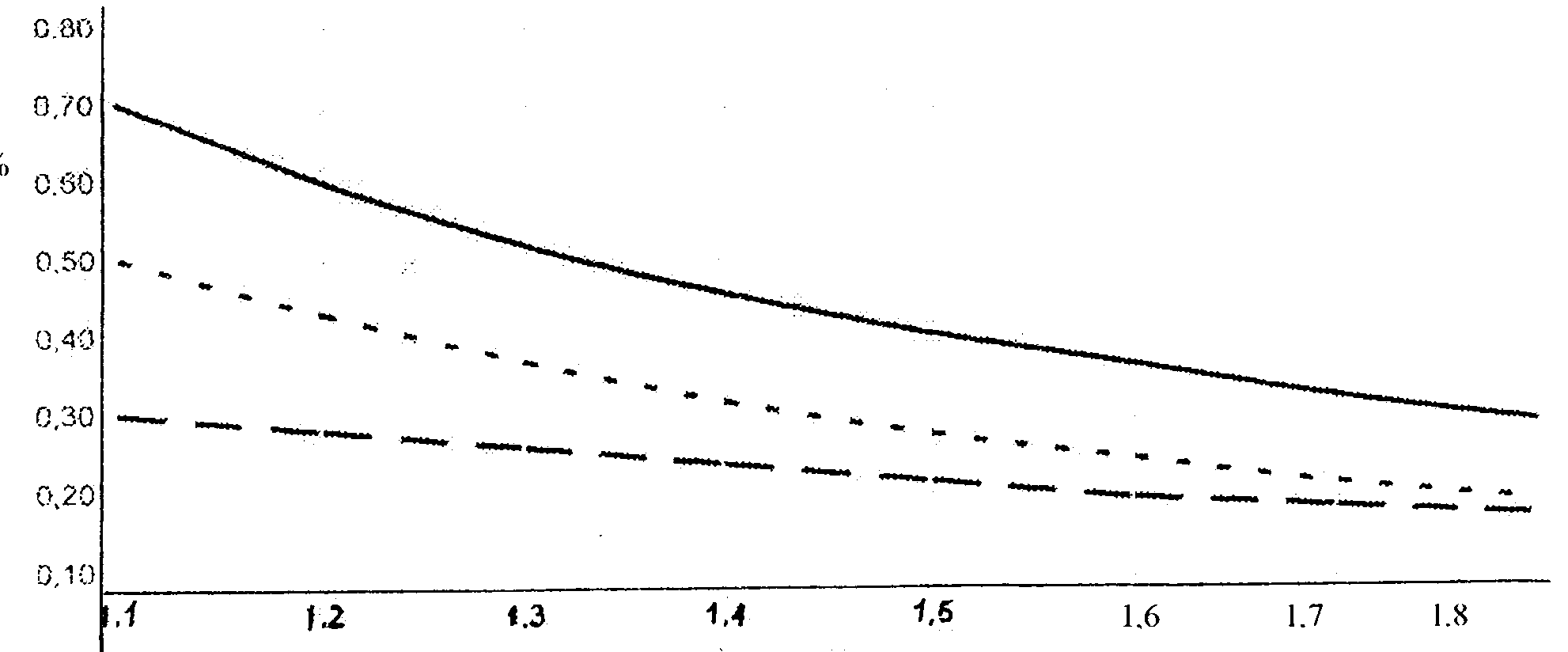

При выносе мотовила вперед следует помнить об отношении скорости вращения мотовила к скорости движения комбайна. С повышением скорости планки мотовила уменьшается V>K> / V>пл>, а следовательно, возрастает степень воздействия планки на стебли. Это приводит к увеличению потерь зерна от обмолачивания колосьев планками в результате большей скорости удара.

Поэтому, исходя из практической целесообразности, меньшее значение должно быть в пределах 0,50…0,55, а верхний предел отношения V>K> / V>пл> должен составлять 0,75…0,80 (рис.3).

Рис. 3. График изменения потерь свободным зерном за жаткой в зависимости от скорости движения комбайна при различных значения.

При испытании комбайнов были проведены опыты для определения влияния соотношения скорости планки мотовила и движения комбайна на потери свободным зерном при различной скорости движения комбайна. Опыты проводились при V>K> / V>пл>=0,55;0,61;0,69 на уборке высокостебельной озимой ржи.

Из графика видно, что в данных условиях с уменьшением соотношения скоростей потери свободным зерном снижаются. Это снижение тем значительнее, чем выше скорость комбайна. При скорости равной 1,08 м/с, потери уменьшились с 0,7% (при V>K> / V>пл>=0,69) до 0,3% (при V>K> / V>пл>=0,55) с увеличением скорости комбайна изменение соотношения в указанных пределах менее существенно влияет на потери свободным зерном.

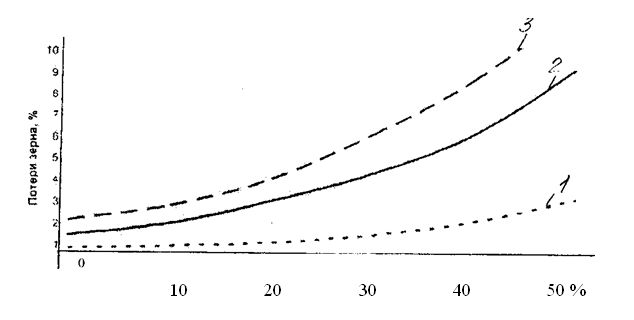

Существенное влияние на потери зерна играет засоренность хлебостоя (рис.4).

Рис.4. Влияние засоренности хлебостоя на величину потерь зерна жаткой (1), молотилкой (2), комбайном (3).

Из графика видно, что при большой засоренности хлебостоя потери зерна могут достигать 10%.

Кроме перечисленных выше причин потерь зерна важное значение имеет величина подачи хлебной массы в молотилку комбайна.

КОНСТРУКТОРСКАЯ РАЗРАБОТКА

В сельскохозяйственном производстве получила широкое распространение сушка зерна, овощей, картофеля, зеленых кормов для животных и птиц, стебель и волокон лубяных культур. Особенно большое значение в послеуборочной обработке имеет сушка зерна – основного продукта сельского хозяйства.

В зависимости от назначения зерна (семена, продовольствие, фуражное, пивоваренное и т.п.), зональных условий технология послеуборочной обработки зерна предусматривает: предварительную очистку, временное хранение – консервацию зернового вороха, сушку, первичную очистку, вторичную очистку – сортирование, протравливание, воздушно-тепловой обогрев.

Наиболее прогрессивная поточная технология, когда технологический процесс послеуборочной обработки зерна расчленяется на отдельные операции, выполняемые специализированной машиной или комплексом машин, обеспечивающих непрерывное перемещение зернового вороха от одной машины к другой по технологическим процессам. По этому принципу строят зерноочистительные пункты, в состав которых входят: зерноочистительно-сушильный цех, отделение временного хранения зернового вороха, зерносклады, весовая, лаборатория, вспомогательные объекты, инженерные коммуникации. В зависимости от местных условий объекты комплекса могут иметь различные конструктивные решения и размеры, постройки для объекта строят отдельно или блокируют в одно здание, оснащают поточными линиями или набором отдельных машин.

Зерно поступающее на хлебоприемные пункты, имеет повышенную влажность, иногда достигающую 25-30%, и поэтому не пригодно для длительного хранения. Это прежде всего относится к районам в которых период уборки часто совпадает с обильным выпадением осадков.

Для сохранения собранного урожая влажное зерно сушат до кондиционной влажности 14…16%.

Сушка является не только технологическим процессом влияющим на свойства материала. Она ускоряет процесс дозревания убранного зерна, сохраняет и даже увеличивает всхожесть и энергию прорастания семенного зерна.

После сушки масса зерна существенно уменьшается. Это намного повышает экономичность его транспортных перевозок. Значит наиболее рациональна сушка зерна непосредственно на местах его производства – в хозяйствах.

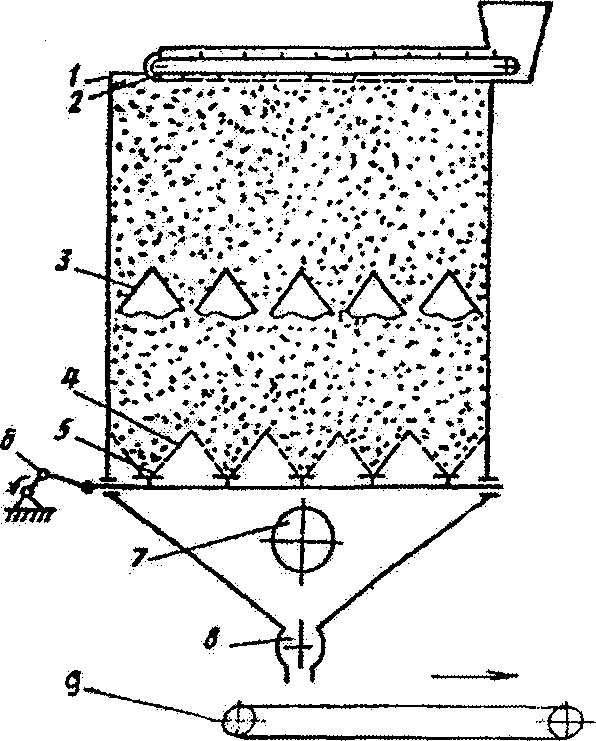

В проекте предлагается конструкция выгрузного транспортера для противоточной зерносушилки (рис.5).

Рис.5. Противоточная зерносушилка

1 – бункер прямоугольного сечения; 2 – загрузочное устройство; 3 – вытяжные короба; 4 – остроугольное дно с зигзагообразной перфорированной поверхностью; 5 – впадины с продольными отверстиями; 6 – дозирующее устройство для выпуска зерна; 7 – окно подвода теплоносителя; 8 – шлюзовой затвор для выгрузки сухого зерна; 9 – перемещающий транспортер для дальнейшей обработки зерна.

4.1 Технологический процесс сушки зерна

Влажное зерно подается загрузочным устройством 2 в бункер 1 и равномерно распределяется по всей длине зерносушилки. Просыпаясь в щели между коробами 3, зерно равномерно заполняет пространство над зигзагообразной перфорированной поверхностью днища 4. Стороны у этой поверхности, а также у коробов 3 образуют углы более угла естественного откоса, что исключает зависание зерна при его опускании. Вершины коробов расположены над впадинами зигзагообразного днища, что позволяет создавать постоянный по толщине слой высушенного зерна на всей площади рабочей зоны зерносушилки.

После загрузки зерна в бункер 1, в окно 7 подается под напором теплоноситель, который проходит через перфорированное, зигзагообразное днище, поглощает влагу зерна и отводится наружу через короба 3. При достижении нижним слоем зерна заданной влажности автоматически включается дозирующее устройство 6 и происходит отвод высушенного зерна через отверстия 5 перфорированного днища 4. При этом влажные верхние слои зерна перемещаются вниз навстречу теплоносителю, подогреваются и досушиваются, чем достигается наиболее эффективное использование тепловой энергии. Высушенное зерно через шлюзовой затвор 8 транспортером 9 выводится наружу для дальнейшей обработки.

Предлагаемая схема позволяет создать конструкции зерносушилок различных размеров. Кроме того, производительность зерносушилки можно изменять в широких пределах путем наращивания унифицированных секций (модулей). Это позволяет использовать зерносушилки, как для небольших, так и для крупных хозяйств. Конструкция предлагаемой зерносушилки, позволяет использовать ее в зимнее время как хранилище высушенного и очищенного семенного или продовольственного зерна.

4.2 Расчет выгрузного транспортера

Длина транспортера L=8м. Транспортер установлен в закрытом помещении.

Принимаем скорость движения ленты равной 0,32 м/с, по справочной литературе и с помощью формул определяю угол естественного откоса движения пшеницы.

По имеющимся данным определяем требуемую ширину ленты:

В=1,1*(Q/V**K*K>3> + 0,05), (10)

В=1,1*(23/0,23*0,7*240*1+0,05)=0,51(м),

где В – ширина ленты, м;

Q – производительность, т/ч;

V – скорость движения ленты, м/С;

- насыпная плотность зерна, т/м;

К – коэффициент, зависящий от угла естественного откоса зерна;

К>3> – коэффициент, зависящий от угла наклона транспортера.

Принимаю ширину ленты 0,5 м.

Согласно ГОСТу выбираю конвейерную ленту общего назначения типа 2, шириной 500 мм. С тремя прокладками из бельтинга Б-820 с резиновой обкладкой толщиной 3 мм. на рабочей поверхности т 1мм. на нерабочей.

2Л-500-3Б-820-3-1 ГОСТ 20-76.

Погонную нагрузку от массы груза определяем по формуле:

д=Q/3,6*V, (11)

д=23/3,6*0,32=19,9(кг/с)=199(Н/м),

Погонную нагрузку от массы ленты определяем по формуле:

д>л>=1,1*В*, (12)

д>л>=1,1*0,5*10=5,5(кг/м)=55(Н/м),

где - толщина ленты, мм.

Определяем толщину ленты по следующей формуле:

= >р>+i*>пр>*>н>, (13)

где - толщина ленты, мм;

>р> – толщина резиновой обкладки рабочей стороны ленты, мм;

i – количество прокладок в ленте;

>пр >– толщина прокладки, мм;

>н> – толщина резиновой обкладки нерабочей стороны ленты, мм.

Принимаем = 10мм.

Согласно технической литературе принимаю диаметр роликов равным 102 мм. Расстояние между роликоопорами холостой ветви примем L>х>=2000мм.

По источнику находим массу вращающихся частей роликоопоры.

G>р>=7,5(кг)=75(Н)

По формуле находим погонную нагрузку холостой ветви от массы частей вращающихся роликов:

д>х>=G>р>/L>х>, (14)

д>х>=75/2=37,5(Н/м).

По формуле определяем погонную нагрузку от движущихся частей конвейера:

д>к>=2*д>л>+д>х>, (15)

д>к>=2*55*37,5=147,5(Н/м).

Для предварительного определения тягового усилия конвейера находим коэффициент:

m=m>1>*m>2>*m>3>*m>4>*m>5>, (16)

m=1,20*1,00*1,05*1,00*1,30=1,64.

По формуле определяем максимальное статистическое напряжение ленты:

S>max>=K>S>*W>0>, (17)

S>max>=1,73*953=1649,4(Н).

По формуле определяем тяговую силу конвейера:

W>0>=w*L*(д*д>к>)]*т*W>пр>, (18)

W>0>=[0,03*8*(199*147,5)]*164+(95,5+167,2+238,8+298,5)=953(Н).

Рекомендуемый номинальный запас прочности конвейерной ленты выбираем по техническому источнику:

N>0>=9

По соответствующей литературе находим предел прочности прокладок выбранной мною ленты:

К>р>=55(Н/м).

По формуле определяем необходимое число ленточных прокладок:

i= S>max>*N>0> /К>р>*В, (19)

i=1649,4*9/55*550=0,54<3,

Что удовлетворяет условие для данной марки выгрузного транспортера.

С помощью формулы определяем требуемый диаметр приводного барабана:

Д>пб > а*i, (20)

Д>пб > 130*3=390(мм),

где а=130 - коэффициент зависящий от ткани прокладок ленты.

По ГОСТу 22645 – 77 принимаю Д>пб>=400(мм).

Длину приводного и натяжного барабанов принимаем 650 мм.

По формуле определяем КПД приводного барабана:

=1/1+W>б>*(2*K>S> - 1), (21)

=1/1+0,03*(2*1,73*1,73 -1)=0,93,

где - КПД;

W>б>=0,03 – коэффициент сопротивления барабана.

С помощью формулы находим мощность на приводном валу:

P>0>=W>0>*V/102*, (22)

P>0>=953*0,32/102*0,93(кВт).

С помощью формулы находим мощность двигателя для привода:

Р=К*Р>0> />п>, (23)

Р=1,1*3,2/0,9=3,0(кВт),

где >п> - КПД передачи от двигателя к приводному валу;

К – коэффициент запаса, принимаем в пределах К=1,1.

Выбираем электродвигатель типа 4А 132843.

Мощность 3кВт.

Синхронная частота вращения 710 мин-1.

С помощью формулы находим частоту вращения барабана:

N>б>=60*V / *Д>пб>, (24)

N>б>=60*0,32/3,14*0,4=15,3(мин-1)

Определяем требуемое передаточное число привода:

U=N>дб> / N>б>, (25)

U=710/15,3=43,1.

Определяем передаточное число редуктора:

U>ред>=U /U>ред, > (26)

U>ред>=47,1/3=15,7,

где U>ред> – передаточное число ременной передачи.

Принимаем редуктор с передаточным числом 16.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

При проектировании состава машинно-тракторного парка и комплектовании агрегатов необходимо учесть, что на снижение себестоимости механизированных работ могут влиять различные факторы, например, уровень использования тракторов, комбайнов и других машин.

С повышением сезонной наработки на трактор себестоимость работ значительно уменьшается по всем элементам затрат.

Повышение сезонной наработки тракторов достигается за счет:

1. внедрение наиболее прогрессивных методов организации труда (планирование работ, подготовка загонов, применение группового метода работы тракторных агрегатов, применение двухсменной работы, качественное проведение технического обслуживания специализированными звеньями с использованием механизированных средств, правильное агрегатирования, качественное обслуживание тракторных агрегатов);

2. замены прицепных машин навесными, что дает возможность высвободить большое число людей и снизить расходы по оплате труда, занимающие в структуре себестоимости продукции сельского хозяйства от 20 до 45%;

3. лучшего использования уборочной техники (применение разгрузки бункера на ходу, оборудование машин освещением для работы в ночную смену, организация диспетчерской связи, лафетной жатки и комбайна, применение сдвоенных жаток, работа групповым способом, работа на повышенных скоростях, организация поточной уборки хлебов и др.);

4. сокращение расходов на топливо и смазочные материалы – в структуре себестоимости выполняемых тракторных работ эти расходы составляют приблизительно от 11,8 до 16,4%;

5. повышения уровня механизированных работ, в особенности за счет оснащения хозяйств новой, более современной техникой.

Себестоимость продукции подсчитываем по всем элементам затрат, пользуясь следующей формулой:

С>п>=З+Т+А+С>ТР>+С>ТО>+Т>Р>+С+О>П>+О>Х>+П>РЗ>-П>П> / В>ПР > (27)

где З – заработная плата, руб.;

Т – стоимость топлива и смазочных материалов, руб.;

А – амортизация, руб.;

С>ТР> – текущий ремонт, руб.;

С>ТО> – техобслуживание, руб.;

Т>Р> – стоимость транспортных работ, руб.;

С – стоимость семян, руб.;

О>П> – общепроизводственные затраты, руб.;

О>Х> – общехозяйственные затраты, руб.;

П>РЗ> – прочие прямые затраты, руб.;

П>П> – стоимость побочной продукции, руб.;

В>ВР> – валовая продукция, ц.

Определяем стоимость 1ц. зерна в хозрасчетной механизированной бригаде с материальным поощрением работников за перевыполнение плана и экономию затрат на единицу продукции.

Заработная плата по хозяйству по незавершенному производству составляет 1076520 руб. (заработная плата трактористов – 252483 руб., заработная плата комбайнеров – 43560 руб., заработная плата разнорабочих – 780477 руб.).

Находим дополнительную заработную плату из следующих статей расходов:

1. доплата за продукцию (для хозрасчетных бригад в размере 25% основного тарифного фонда;

2. надбавка за классность и стаж работы ( I – класс – 25%, II – класс – 10%); в данном хозяйстве общая сумма вышеуказанных надбавок составляет 12% к сдельному тарифу механизаторов;

3. дополнительная и повышенная оплата за своевременное и качественное выполнение наиболее важных сельскохозяйственных работ, премии за сверхплановую продукцию и экономию материально-денежных средств (эта сумма составляет 15% от основного тарифного фонда);

4. оплата отпусков из расчета к основной заработной оплате: для трактористов-машинистов, комбайнеров разнорабочих (отпуск 24 рабочих дня) –7,8%.

5. доплата за работу отдаленных районов для республики Хакасия 1,6% от общей и дополнительной заработной платы труда.

Определяем расходы по вышеперечисленным нормативным данным.

Доплата за продукцию:

1076520*25/100=269130 (руб.)

Надбавка за классность и саж работы:

252483*12/100=30298 (руб.)

Доплата за своевременное и качественное выполнение работ и премии за перевыполнение плана:

1076520*15/100=161478 (руб.)

Оплата отпусков трактористам:

252483*7,8/100=19694 (руб.)

Оплата отпусков комбайнерам:

43560*7,8/100=3398 (руб.)

Оплата отпусков разнорабочим:

780477*7,8/100=60877 (руб.)

Всего отпускных: 83969 (руб.).

Сумма основной и дополнительной заработной платы:

1076520+269130+30298+161478+83969=1621395 (руб.)

Доплата к заработной плате труда для отдаленных районов:

1621395*1,6/100=25942 (руб.)

Отчисления в соцстрах 26,1% от общей суммы заработной платы труда:

1647377*26,1/100=429965 (руб.)

Всего: 2077302 (руб.).

Заработная плата по автопарку хозяйства с учетом надбавки:

27027*1,1=29730 (руб.)

Надбавка за классность и стаж работы:

29730*10/100=2973 (руб.)

Оплата отпусков шоферам:

32703*7,32/100=2393 (руб.)

Доплата к заработной плате труда для отдаленных районов:

35096*1,6/100=562 (руб.)

Отчисления в соцстрах 26,1% от общей суммы заработной платы труда:

35658*26,1/100=9307 (руб.)

Всего: 44965 (руб.).

Стоимость топлива и смазочных материалов:

Затраты на дизтопливо:

2389*1730=4132970 (руб.)

Затраты на смазочные материалы:

2389*6/100=143*2000=286000 (руб.)

Затраты на бензин:

1789*1/100=18*1530=27540 (руб.)

Всего: 4446510+126990=4573500 (руб.).

Отчисление на амортизацию гусеничных тракторов марки ДТ-75МЛ:

553000*24,5/100=135485 (руб.)

Отчисление на капитальный ремонт:

553000*12/100=66360 (руб.)

Отчисление на полное восстановление:

553000*12,5/100=69125 (руб.)

Отчисление на 1 у. га. составляет:

135485/172=190 (руб.)

Всего:8550*190=1624500 (руб.).

Отчисление на амортизацию колесных тракторов марки МТЗ-82:

442400*24,5/100=108388 (руб.)

Отчисление на капитальный ремонт:

442400*12/100=53088 (руб.)

Отчисление на полное восстановление:

442400*12,5/100=53300 (руб.)

Отчисление на 1 у. га. составляет:

108388/446=243 (руб.)

Всего:8028*243=1950804 (руб.).

Отчисление на амортизацию колесных тракторов марки К-701:

995400*24,5/100=243873 (руб.)

Отчисление на капитальный ремонт:

995400*12/100=119448 (руб.)

Отчисление на полное восстановление:

995400*12,5/100=124425(руб.)

Отчисление на 1 у. га. составляет:

243873/724,5=337 (руб.)

Всего:2898*337=976626 (руб.).

Отчисление на амортизацию зерноуборочных комбайнов:

1327200*16,7/100=221642 (руб.)

Отчисление на капитальный ремонт:

1327200*4,2/100=55742 (руб.)

Отчисление на полное восстановление:

1327200*12,5/100=165900 (руб.)

Отчисление на 1 у. га. составляет:

221642/279=794 (руб.)

Всего:4759*794=3771500 (руб.).

Отчисление на амортизацию по автомобильному парку:

9102000+9102000*10,6/100=10066812 (руб.)

Среднегодовой автопробег автомобилей составляет: 3278 (км)

А>К>=10066812*0,45*3278/100=148496 (руб.)

А>В>=1006612*18/100=1812026 (руб.)

Всего:1960522 (руб.).

С>п>=2122267+4573500+709763+709388+148496+273125+630674+529766+7577128+757713-427500/57000=309(руб.).

БЕЗОПАСНОСТЬ ПРОЕКТА

В современном агропромышленном производстве технологические процессы по возделыванию и уборке сельскохозяйственных культур, ремонту техники, погрузке и транспортировке грузов, строительству и коммунальному обслуживанию выполняются машинами нескольких тысяч наименований. Для каждой из них разработаны требования безопасности, которые необходимо выполнять.

К работе на уборочных машинах допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний, знающие устройство техники, правила эксплуатации и прошедшие инструктаж по безопасности труда. В случае необходимости работать на комбайнах и тракторах могут подростки не моложе 17 лет при условии, если на это согласие со стороны администрации, разрешение медицинской комиссии.

До начала работы необходимо тщательно осмотреть машины, убедиться в их исправном состоянии, в наличии предохранительных приспособлений надежности работы тормозов и механизмов сцепления. Двигатель комбайна должен заводить только комбайнер.

Категорически запрещается:

заводить комбайн буксированием и скатыванием с горы;

передавать управление комбайна посторонним лицам;

во время движения управлять комбайном стоя;

находиться впереди режущего аппарата во время работы комбайна;

на ходу или при работающем двигателе очищать режущий аппарат, полотно транспортера, шнеки, звездочки, смазывать подшипники и трущиеся узлы;

залезать в бункер комбайна при выгрузке и проталкивать зерно к выгрузному шнеку ногами, руками или металлическими предметами;

располагаться на отдых, даже кратковременный, в копнах, на валках, у комбайнов и под ними, а также на обочинах полевых дорог, вблизи работающих агрегатов; место отдыха необходимо отмечать хорошо видными вешками, а в ночное время – фонарями или другими источниками освещения.

При выполнении тракторными агрегатами, комбайнами и другими самоходными сельскохозяйственными машинами работ колонами необходим интервал между работающими машинами не менее 30…40 м.

В тумане или во время дождя, когда видимость недостаточна (менее 20 м), необходимо включать свет и периодически подавать сигналы. При поворотах и разворотах зерноуборочного комбайна следует снизить скорость движения до 3…4 км/ч.

Во время поворота трактора нужно следить за тем, чтобы в пределах досягаемости навесных машин не находились люди или животные. Переезжать через канавы и другие препятствия на тракторе с навесными машинами можно только под прямым углом и на малых скоростях.

Правила техники безопасности при работе на тракторах и сельскохозяйственных устанавливают величину безопасных расстояний между наивысшей точкой агрегата и проводами линий электропередач.

Особые меры предосторожности должны быть предприняты при работе тракторных агрегатов, зерноуборочных комбайнов в гористой местности. Работа тракторов и комбайнов общего назначения допустима на участках, крутизна которых не превышает 8…9. Руководители работ должны дополнительно проинструктировать трактористов и комбайнеров об опасности при работе на гористых участках. В наряде на выполнение работы нужно указать маршрут движения трактора (агрегата). Работа в ночное время на гористых участках запрещена.

Работать на машине новой конструкции разрешается только после того, как лицам, обслуживающим ее, будут рассказаны все особенности этой машины и практически показаны безопасные приемы работы.

При уборке урожая не допускается работа на тракторах, комбайнов и автомобилях, у которых выпускные трубы двигателей не оборудованы искрогасителями, а также на комбайнах, не снабженных средствами пожаротушения.

Воспламенившиеся топливосмазочные материалы гасят огнетушителем, забрасывают землей, песком.

Нельзя заправлять топливный бак комбайна при работающем двигателе.

Курение на убираемых загонах не допускаются.

На механизированных зерноочистительных и зерносушильных пунктах необходимо иметь противопожарный инвентарь: огнетушители, бочки с водой, ящики с песком, лопаты, лестницы и другое. Запрещается работать, не заземлив пульт управления и электродвигатели, а также при неисправной системе молниезащиты.

Необходимо помнить, что техника безопасности базируется на достижениях большого числа технических, физико-химических, медицинских, биологических, сельскохозяйственных, юридических и других наук. Поэтому новая информация по технике безопасности накапливается очень быстро, что вызывает необходимость постоянно следить за изложением вопросов техники безопасности в переиздаваемых стандартах безопасности, правилах, санитарных и строительных нормах, инструкциях и периодических изданиях.

В связи с этим вполне естественно, что в процессе подготовки специалиста сельского хозяйства невозможно познакомить его со всей информацией по вопросам техники безопасности, так же как и невозможно, в полном объеме изложить ее в дипломной работе.

Поэтому при написании дипломного проекта я посчитал своей мыслью изложить в рамках утвержденной учебной программы, прежде всего те вопросы, которые приходится специалисту решать чаще всего.

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

Изучение литературных источников и передового опыта показало, что потери зерна зависят от продолжительности уборки, времени суток и режимов работы зерноуборочного комбайна.

В соответствии с существующими рекомендациями в проекте предлагается убирать зерновые при чистых, равномерно созревающих хлебах прямым комбайнированием.

Из анализа баланса смены видно, что механизатор теряет 33,6% от общего времени работы на разгрузку бункера и простои по техническо-организационным причинам. В дипломном проекте выполнен расчет рационального состава, который включает подготовительное звено, технологические звенья, звено технического обслуживания, звено культурно-бытового обслуживания, уборочно-транспортный комплекс, разработана маршрутная схема движения агрегата по полям и севооборота зерновых культур с учетом их созревания.

В хозяйстве большое количество зерна портится из-за малых мощностей сушильных комплексов и недостатка складских помещений. Поэтому хозяйство вынужденно сдавать зерно на элеватор в основном рядовым из-за высокой влажности и засоренности сорняками. При этом увеличивается себестоимость 1 тонны зерна. В проекте предлагается конструкция выгрузного транспортера для противопоточной зерносушилки с необходимыми инженерными расчетами и рабочими чертежами.

Использование предлагаемых принципов организации работы уборочно-транспортных комплексов позволили снизить на 15…18% простои техники и увеличить производительность комбайнов до 20%. В результате этого временя уборки, сократится с 20 дней до 18 дней, что позволит снизить биологические потери зерна.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Мартынов Б.П. «Возделывание зерновых культур и рапса по интенсивным технологиям» /Б.П. Мартынов - М.: Колос, 1990.

2. Корнеев Г.В. «Прогрессивные способы уборки и борьба с потерями урожая» / Г.В. Корнеев, А.П. Тарасенко - М.:Колос, 1983.

3. Табашников А.Г. «Оптимизация уборки зерновых и кормовых культур» /А.Г. Табашников - М.: Агропромиздат, 1985.

4. Жалнин З.В. «Новые технологии уборки зерновых с обработкой массы на стационаре» З.В. Жалнин - Зерновое хозяйство, 1982. Изд. 2-е.

5. «Новая технология уборки зерновых культур в Казахстане (рекомендации)» - Алма-Ата; Кайнар, 1982.

6. Конарев Ф.М. «Кубанская индустриальная технология уборки зерновых» / Ф.М. Конарев - Механизация и электрификация с/х, 1986. Изд. 8-е.

7. «Операционная технология уборки колосовых культур». - М.: Россельхозиздат, 1983.

8. Рунчев М.С. «Поточная организация полевых работ» / М.С. Рунчев, Ю.М. Сисюкин, Н.И. Чепурин - М.: Россельсхозиздат, 1981.

9. Иофинов С.А. «Эксплуатация машинно-тракторного парка» / С.А. Иофинов, Г.П. Лышко - М.: Колос, 1984.

10. Куликов Н.М. Оптимальные величины машинных комплексов. В книге «Комплексно-поточная технология с/х работ» / Н.М. Куликов, О.Г. Аигелеев - М.: Колос, 1979.

11. Добролюбов В.К. Состав уборочно-транспортных групп на заготовке силоса» / В.К. Добролюбов - Механизация и электрификация с/х, 1984. Изд. 11-е.

12. «Типовые нормы выработки и расхода топлива на механизированные и полевые работы в с/х» (ВНИИЭСХ) – М.: Агропромиздат, 1990.

13. Миронюк С.К. «Использование транспорта с/х» / С.К. Миронюк - М.: Колос, 1982.

14. Жалин Э.В. «Технология уборки зерновых комбайновыми агрегатами» Э.В. Жалин, А.Н. Савченко - М.: Россельхозиздат, 1985.

15. «Методические указания по рациональной организации использования машинных комплексов в полеводстве» - Красноярск: типография «Огни Енисея», 1990.

16. «Методические рекомендации для проектировочного расчета ленточных транспортеров» - Красноярск: КСХИ, 1984.

17. «Справочник по транспортирующим и погрузочно-разгрузочным машинам» – М.: Колос, 1983.

18. Артемов М.Е., «Методическое пособие по оформлению дипломных проектов» / М.Е. Артемов, А.С. Вишняков - Красноярск: 1999.

19. Каюмов, М.К. «Программирование урожаев с/х культур» / М.К. Каюмов – М.

20. Орманджи К.С. «Контроль качества полевых работ: Справочник» К.С. Орманджи – М.: Росагропромиздат, 1991.

21. Поляк А.Д. «Справочник по скоростной с/х технике» / А.Я. Поляк, А.Д. Щупак, Н.М. Антышев - М.: Колос, 1983.

22. «Федеральный регистр технологий производства продукции растениеводства».- М.: РАСХН, Информагротех, 1999.

23. Хробостов С.Н. «Эксплуатация машинно-тракторного парка» / С.Н. Хробостов - М.: Колос, 1973. Изд. 2-е.

24. Фортуна В.И. «Технология механизированных с/х работ» / В.И. Фортуна, С.К. Миронюк - М.: Агропромиздат, 1986.

25. Зангиев А.А. «Эксплуатация машинно-тракторного парка» А.А. Зангиев, А.В. Шпилько, А.Г. Левшин – М.: КолосС, 2004.