Проектирование металлических конструкций

Содержание

Введение

1. Исходные данные

2.Основные положения по расчету конструкций

3. Расчет настила

4. Расчет балок настила

5. Проектирование составной балки

5.1 Компоновка и подбор сечения балки

5.2 Изменение сечения балки

5.3 Проверка прочности балки

5.4 Проверка устойчивости балки

5.5 Расчет поясных швов

5.6 Расчет монтажного стыка на высокопрочных болтах

5.7 Опорное ребро составной балки

6. Расчет колонн

6.1 Конструирование и расчет базы колонн

Библиографический список

Введение

В работе представлены принципы и правила проектирования металлических конструкций балочной площадки промышленного здания, отражена основная технологическая последовательность конструирования и расчета её элементов.

В состав площадки включены следующие конструкции: стальной настил, балки настила из прокатных двутавров, главные балки составного двутаврового сечения (сварные), стальные колонны сплошного сечения.

Расчет элементов металлических конструкций производится по методу предельных состояний с использованием международной системы единиц СИ. Расчет конструкций произведено с необходимой точностью и в соответствие с положением по расчёту и конструктивными требованиями СНиП -23-81* «Стальные конструкции».

Выполнение расчётно-графической работы производится по заданным исходным данным.

1. Исходные данные

Рабочие площадки служат для размещения производственного оборудования на определенной высоте в помещении цеха промышленного здания. В конструкцию площадки входят колонны, балки, настил и связи. Система несущих балок стального покрытия называется балочной клеткой.

Исходные данные:

Нормативные нагрузки: постоянная qн = 10 кН/м2, временная рн=6 кН/м2.

Размеры в плане: пролет L=10 м, шаг колонн l = 5 м.

Отметки верха: площадки: 8,2 м, фундамента –0,6 м.

Тип балочной клетки: нормальная.

Конструкция колонны: сплошная.

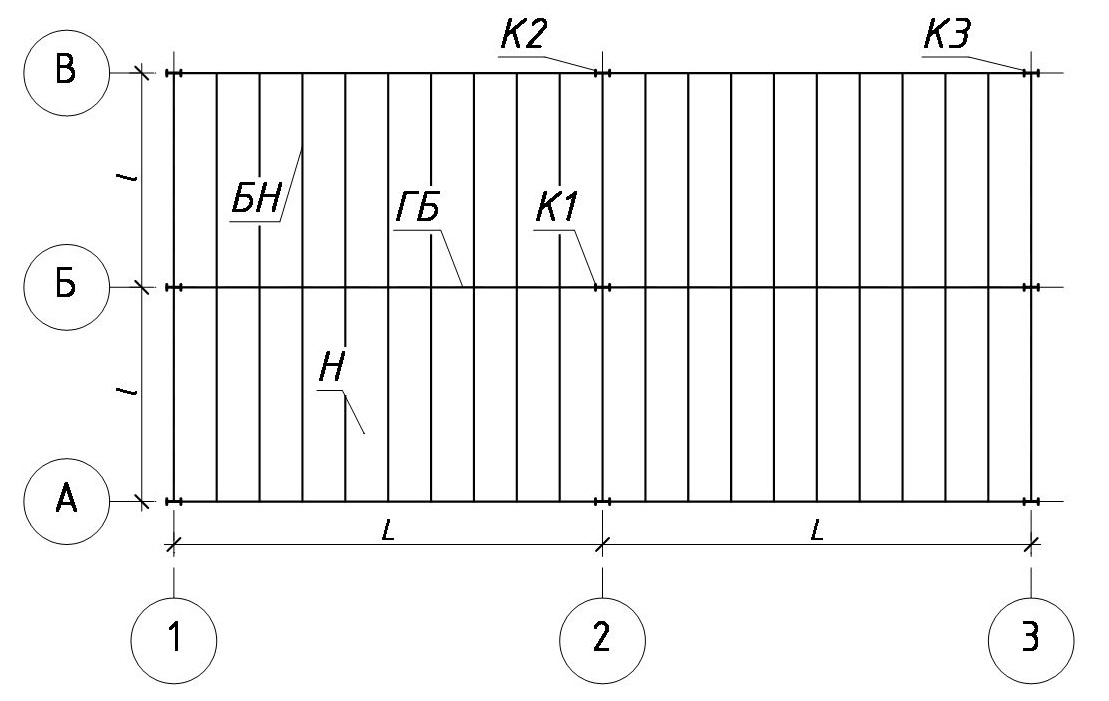

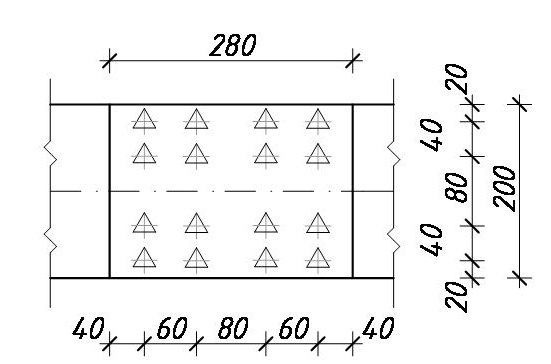

Рисунок 1 – Конструктивная схема балочной клетки

Балочная клетка состоит из следующих элементов: стального настила (Н), укладываемого по балкам настила (БН), главных балок (ГБ), располагаемых обычно параллельно большей стороне перекрытия. Таким образом, балки настила воспринимают полезную нагрузку от массы настила и пола и передают всю нагрузку на главные балки, а главные балки – на колонны.

2. Основные положения по расчету конструкций

Цель расчёта – обеспечить заданные условия эксплуатации и необходимую прочность и устойчивость при минимальном расходе материала и минимальных затратах труда на изготовление и монтаж. Расчёт проводится с использованием методов сопротивления материалов и строительной механики. Основной задачей этих методов является определение внутренних усилий, которые возникают в конструкциях под воздействием приложенных нагрузок.

Расчёт начинают с составления расчётных схем сооружения в целом и его отдельных элементов. Составлению расчётных схем должна предшествовать работа по компоновке отдельных конструкций с предварительной эскизной проработкой чертежей элементов и их сопряжений.

Определив по принятой расчётной схеме усилия в конструкции или её элементах (статический расчет), производят подбор их сечений (конструктивный расчёт), проверяют несущую способность и жесткость конструкций. Если хотя бы одна из проверок не удовлетворяется, уточняют размеры сечений.

3. Расчет настила

Принимаем сталь С255, qн=10

кН/м2, pн=6 кН/м2,

.

.

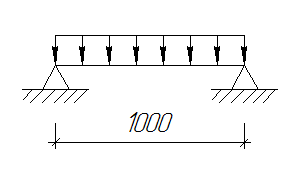

Рисунок 2 – Расчетная схема настила

Листы настила крепятся к верхним полкам балок настила при помощи сварки угловыми швами катетом не менее 4 мм. Для удобства сварки ширина листа должна быть на 15-20 мм меньше шага балок настила (см. раб. чертёж). При нагрузках, не превышающих 50 кН/м², и относительном прогибе меньше предельного, принимаемого для всех настилов равным [f/l]=1/150, прочность шарнирно закреплённого по краям стального настила всегда будет обеспечена, и его надо рассчитывать только на жесткость (прогиб).

Определим наименьшую толщину настила при заданном пролёте балок настила l>н> при l>н>=100 см.

,

(1)

,

(1)

,

(2)

,

(2)

где: g>н> –нормативная нагрузка на настил;

gн=qн+pн=10+6=16 кН/м2>.>

,

(3)

,

(3)

;

;

t>н>=0,86 см. По сортаменту принимаем tн=9 мм.

Настил крепится к балкам настила сплошными сварными швами.

Определим растягивающее усилие Н, действующее на 1 погонный см длины шва:

,

(4)

,

(4)

где: γ>f> – коэффициент надежности по нагрузке (γ>f>=1,2).

.

.

1. Расчет по металлу шва:

,

(5)

,

(5)

где: >f> – коэффициент глубины провара шва >f> = 0,7 (табл. 34* СНиП II-23- 81*, для ручной полуавтоматической сварки),

>wf> – коэффициент условия работы шва >wf> = 1 (по п.11.2 СНиП II-23-81*).

В соответствии с табл. 55 СНиП II-23-81* принимаем электроды типа Э42 для стали С255.

Расчетное сопротивление металла шва R>wf> = 180 МПа (по т.56 СНиП II-23-81*).

.

.

2.Расчет по металлу границы сплавления:

,

(6)

,

(6)

где: >z> – коэффициент глубины провара шва >z> = 1 (табл.34 СНиП II-23-81*, для ручной полуавтоматической сварки),

R>wz> – коэффициент условия работы шва R>wz> = 0,45R>un>. По т.51* СНиП II-23-81* для стали С255 R>un> =380 МПа.

R>wz>=0,45·380=184,5 МПа=18,45 кН/см2.

>wz>=1(по п.11.2 СНиП II-23-81*);

.

.

Принимаем требуемый катет шва k>f>=5 мм (в соответствии с табл.38 СНиП II-23-81*).

4. Расчет балок настила

Принимаем сталь С255, qн=10

кН/м2, pн=6 кН/м2,

,

t>н>=9 мм.

,

t>н>=9 мм.

Рисунок 3 – Расчетная схема балок настила

Определим вес 1м2 настила:

,

(7)

,

(7)

.

.

Нормативная погонная нагрузка на балку настила:

gн=(qн+pн+qн >нас>)×l>f> , (8)

gн=(10+6 +0,71) ×1=16,71 кН/м>.>

Расчетная погонная нагрузка на балку настила:

g=[1,05 (qн + qн >нас> ) +1,2pн]×l>f>, (9)

g=[1,05 (10 + 0,71) +1,2×6] ×1=18,45 кН/м>.>

Максимальный изгибающий момент от расчетной нагрузки:

,

(10)

,

(10)

.

.

Требуемый момент сопротивления:

,

(11)

,

(11)

.

.

По сортаменту принимаем двутавр №22а ГОСТ 8239-89 (I>х>=2790 см4, W>х>=254 см4, S>х>=143 см3, b=120 мм, t=8,9 мм, d=5,4 мм, h=220 мм, m>бн> =25,4 кг/м).

Проверка нормальных напряжений

,

(12)

,

(12)

;

;

R>>×>с> = 24×1=24 кН/см2.

22,19<24 – условие прочности выполняется.

Перерезывающая сила на опоре:

Q>max> = g ×l>бн>×0,5, (13)

Q>max> =18,45×5×0,5= 46,1 кН.

Проверка касательных напряжений:

,

(14)

,

(14)

;

;

R>s> >с> =0,58×24×1 = 13,92 кН/см2;

2,65<13,92 – условие выполняется.

Проверка жесткости:

,

(15)

,

(15)

;

;

0,0047<0,004 –жесткость балки обеспечена.

qн>наст+бн>=0,71+0,260=0,97 кН/м2.

5. Проектирование составной балки

Принимаем сталь С255, L=10 м, qн=10

кН/м2, pн=6 кН/м2,

qн>наст+бн>=0,97

кН/м2,

,

t>н>=9 мм.

,

t>н>=9 мм.

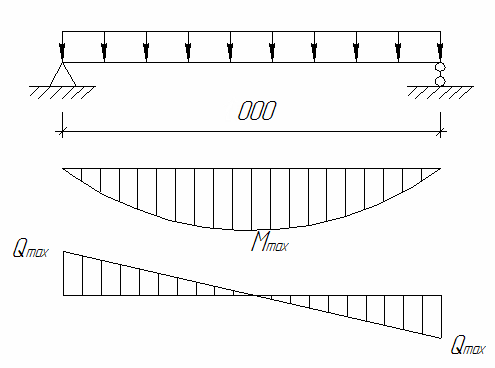

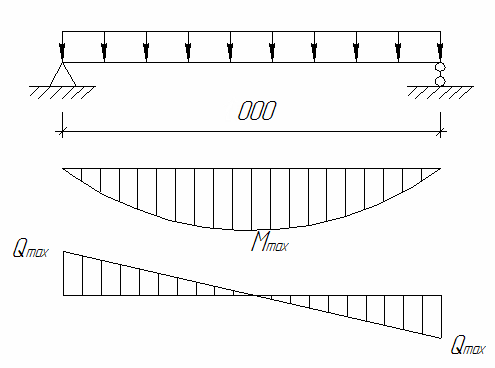

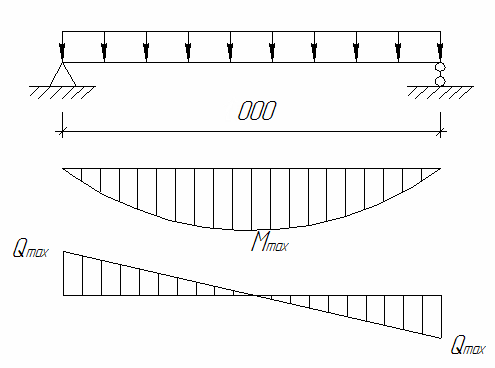

Рисунок 4 – Расчетная схема главной балки

Собственный вес балки принимаем ориентировочно в размере 2% от нагрузки на нее.

Нормативная погонная нагрузка на балку настила:

gн=(qн+pн+ qн>наст+бн>)×1,02×l>1>, (16)

gн=(10+6 +0,97) ×1,02×5=86,55 кН/м>.>

Расчетная погонная нагрузка на балку настила:

g=[1,05 (qн + qн >нас> ) +1,2pн]×1,02×l>1>, (17)

g=[1,05 (10 + 0,97) +1,2×6] ×1,02×5=95,46 кН/м>.>

5.1 Компоновка и подбор сечения балки

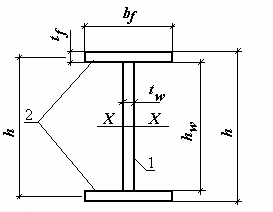

Сечение составной сварной балки состоит из трех листов: вертикального - стенки и двух горизонтальных – полок

Рисунок 5 – Сечение главной балки

Максимальный изгибающий момент от расчетной нагрузки:

,

(18)

,

(18)

.

.

Определим поперечную силу на опоре:

Q>max> = g ×L×0,5, (19)

Q>max> =95,46×10×0,5= 477,3 кН.

Главную балку рассчитываем с учетом развития пластической деформации.

Найдём требуемый момент сопротивления по формуле:

,

(20)

,

(20)

где >с> =1, с>1>=1,1.

.

.

Определим оптимальную высоту балки, соответствующую наименьшему расходу стали:

,

(21)

,

(21)

k=1,15;

;

;

-

вычисляется по эмпирической формуле:

-

вычисляется по эмпирической формуле:

,

(22)

,

(22)

.

.

.

.

Определим минимально допустимую высоту балки:

,

(23)

,

(23)

.

.

Принимаем высоту главной балки

.

.

Из условия среза определяем минимальную толщину стенки (без учёта работы поясов):

;

(24)

;

(24)

,

,

;

;

,

(25)

,

(25)

Принимаем толщину стенки 10 мм.

Так как принятая толщина стенки больше рассчитанной по формуле (25) мы обеспечили местную устойчивость стенки без укрепления продольными рёбрами жёсткости.

Подбор сечения поясов. Размеры горизонтальных поясных листов находим исходя из необходимой несущей способности балки, для этого вычисляем требуемый момент инерции сечения балки:

,

(26)

,

(26)

.

.

Момент инерции стенки:

,

(27)

,

(27)

.

.

Требуемый момент инерции полок:

I>f >>тр> = I>тр> - I>w>, (28)

I>f >>тр> =225995–75587=150408 см4.

Требуемая площадь сечения полки:

,

(29)

,

(29)

.

.

b>f>=A>f>/ t>f>=31,07/1,6≈19,42 см. Принимаем b>f>=20 см.

Уточним площадь сечения полки:

A>f>= b>f> t>f>=20·1,6=32 см2.

Для обеспечения устойчивости сжатого пояса балки необходимо выполнение условия:

b>ef>=(b>f>-t>w>)/2=(200-10)/2=95;

5,94<14,65 – устойчивость сжатого пояса обеспечена.

Уточняем принятый ранее коэффициент пластичной работы с>1>:

A>f>= b>f> t>f>=20·1,6=32 см2;

A>w>= h>w> t>w>=96,8·1=96,8 см2;

A>f> / A>w> =32/96,8=0,33;

Методом интерполяции получаем с>1>=1,17.

Проверка прочности:

Момент инерции:

,

(30)

,

(30)

.

.

Момент сопротивления:

,

(31)

,

(31)

.

.

Проверка нормальных напряжений:

,

(32)

,

(32)

,

,

R>> >с> = 24 1 = 24 кН/см2,

22,12 24 – условие прочности выполняется.

Выбираем листовой прокат для поясов 200х16х10000, для стенки 986х10х10000. Подобранное сечение балки удовлетворяет проверки прочности и не имеет недонапряжения больше 10%. Проверку прогиба балки делать не нужно, так как принятая высота сечения больше минимальной и регламентированный прогиб будет обеспечен.

5.2 Изменение сечения балки

Рисунок 6 – Расчетная схема главной балки в сечении Х

Определим расчетный момент и перерезывающую силу в сечении Х по формулам:

.

.

,

(33)

,

(33)

.

.

,

(34)

,

(34)

.

.

Определим требуемый момент сопротивления и момент инерции изменённого сечения по формулам, исходя из прочности сварного стыкового шва, работающего на растяжение:

,

(35)

,

(35)

где >с> =0,85, с>1>=1,1.

.

.

,

(36)

,

(36)

.

.

Определяем требуемый момент инерции поясов по формуле:

I>f1>=I>1>-I>w>, (37)

I>f>>1>=147950-75587=72363.

Требуемая площадь сечения вычисляется по формуле:

,

(38)

,

(38)

.

.

b>f>>1>=A>f>>1>/ t>f>=14,95/1,6≈9,34 см. Принимаем минимально допустимое b>f>>1>=18 см.

Уточним площадь сечения полки:

A>f>>1>= b>f>>1> t>f>=18·1,6=28,8 см2.

Принимаем пояс 180×16 мм, А>f1> = 28,8 (см2

). Принятый пояс удовлетворяет

рекомендациям b>f1 >> ,

b>f>>1

>>18 см.

,

b>f>>1

>>18 см.

Определяем момент инерции и момент сопротивления уменьшенного сечения:

,

(39)

,

(39)

.

.

Уточняем принятый ранее коэффициент пластичной работы с>1>:

A>f>>1>= b>f>>1> t>f>=18·1,6=28,8 см2;

A>w>= h>w> t>w>=96,8·1=96,8 см2;

A>f>>1> / A>w> =28,8/96,8=0,30;

Методом интерполяции получаем с>1>=1,18.

Момент сопротивления:

,

(40)

,

(40)

.

.

Проверка нормальных напряжений:

,

(41)

,

(41)

,

,

R>> >с> = 24 0,85 = 20,4 кН/см2,

13,09 20,4 – условие прочности выполняется.

5.3 Проверка прочности балки

Проверяем максимальное касательное напряжение в стенке на опоре балки по формуле:

,

(42)

,

(42)

где: S>1> – статический момент сечения балки, вычисляемый по формуле:

,

(43)

,

(43)

.

.

.

.

Проверяем местные напряжения в стенке под балками настила по формуле:

, (44)

, (44)

где: F – опорные реакции балок настила, вычисляемые по формуле:

,

,

l>loc>> >– длина передачи нагрузки на стенку балки, вычисляемая по формуле: l>loc>=b>f1>+2×t>f>=18+2×1,6=21,2 см.

.

.

4,35 24 – условие прочности выполняется.

Проверяем приведенные напряжения по формуле:

,

(45)

,

(45)

где:

,

,

,

,

,

,

.

.

Проверяем условие σ>red> < R>y>×>с>, 15,39<24.

Проверка показала, что прочность балки обеспечена.

5.4 Проверка устойчивости балки

Проверяем общую устойчивость балки по формуле (46) в месте действия максимальных нормальных напряжений, принимая за расчет пролёт l>0> – расстояние между балками настила.

,

(46)

,

(46)

где δ=1–0,7× ,

так как с>1>=c, то δ=0,3.

,

так как с>1>=c, то δ=0,3.

в середине пролета балки, где учтены пластические деформации проверяем применимость формулы:

,

,

;

;

и

и

;

;

и

и

;

;

;

;

.

.

в местах, где произведено уменьшение сечения:

,

,

;

;

и

и

;

;

и

и

;

;

;

; .

.

В условиях выполняются, значит общая устойчивость балки обеспечена.

Проверка прогиба (второе предельное состояние) балки может не производиться, так как принятая высота балки больше минимальной.

Проверка местной устойчивости сжатого пояса. Для обеспечения устойчивости пояса при его упругой работе необходимо соблюдать следующие условия:

;

;

;

;

.

.

;

где:

;

где: ;

;

;

;

.

.

Из выполненных условий видно, что местная устойчивость пояса обеспечена.

Согласно СНиП, требуется укреплять

стенку балки поперечными рёбрами

жесткости при действии местной нагрузки

на пояс балки при

.

Проверим это условие:

.

Проверим это условие:

.

.

Проверка показала, что стенку балки необходимо укрепить поперечными рёбрами жесткости, которые устанавливаются следующим образом: по краям через одну, а в середине под каждой балкой.

5.5 Расчет поясных швов

Так как балка работает с учетом пластических деформаций, то швы выполняем двухсторонние, ручной полуавтоматической сваркой в нижнем положении, сварочной проволокой Св–08А. Определяем толщину шва в сечении Х=100 см, под первой от опоры балки настила, где сдвигающая сила максимальна.

Определяем катет шва по формуле:

,

(47)

,

(47)

Для этого определяем более опасное сечение шва:

по металлу шва >f> =0,7 (табл.34 СНиП II-23-81*, для ручной полуавтоматической сварки); расчетное сопротивление металла шва R>wf> = 180 МПа (по т.56 СНиП II-23-81*); R>wf>×>f>=180×0,7=126 МПа.

по металлу границы сплавления >z> = 1 (табл.34 СНиП II-23-81*, для ручной полуавтоматической сварки); расчетное сопротивление металла шва R>wz> = 0,45R>un>> >=0,45·410=184,5 МПа (по т.56 СНиП II-23-81*); R>w>>z>×>z>=184,5×1=184,5 МПа.

Более опасное сечение по металлу шва.

Определим перерезывающую силу в сечении Х по формуле (34):

,

,

Статический момент балки:

.

.

F – опорные реакции балок настила, вычисляемые по формуле:

,

,

l>loc>> >– длина передачи нагрузки на стенку балки, вычисляемая по формуле: l>loc>=b>f1>+2×t>f>=18+2×1,6=21,2 см.

Принимаем требуемый катет шва k>f>=6 мм (в соответствии с табл.38 СНиП II-23-81*).

5.6 Расчет монтажного стыка на высокопрочных болтах

Для избежания сварки при монтаже, монтажные стыки сварных балок выполняют на высокопрочных болтах. В таких стыках каждый пояс балки желательно перекрывать тремя накладками с двух сторон, а стенку - двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими элемента.

Болты в стыке ставят на минимальных расстояниях друг от друга: (2,5–3)d болта, чтобы уменьшить размеры и массу стыковых накладок.

Расчет каждого элемента балки ведут раздельно, а изгибающий момент распределяют между поясами и стенкой пропорционально их жесткости.

Стык делаем в середине пролета балки,

где

Стык осуществляется высокопрочными

болтами

из стали 40х «селект», имеющей

из стали 40х «селект», имеющей

(табл.

61*СНиП II-23-81*); обработка поверхности

газопламенная.

(табл.

61*СНиП II-23-81*); обработка поверхности

газопламенная.

- площадь сечения болта по не нарезной

части;

- площадь сечения болта по не нарезной

части;

-

площадь сечения болта нетто (по нарезке).

-

площадь сечения болта нетто (по нарезке).

Несущая способность болта, имеющего две плоскости трения рассчитывается по формуле:

,

(48)

,

(48)

Где:

,

,

.

.

–

так как разница в номинальных диаметрах

отверстия и болта больше 1 мм.

–

так как разница в номинальных диаметрах

отверстия и болта больше 1 мм.

и

и

(табл.36*СНиП II-23-81*).

(табл.36*СНиП II-23-81*).

(принимая

способ регулирования болта по углу

закручивания – две плоскости трения);

(принимая

способ регулирования болта по углу

закручивания – две плоскости трения);

.

.

Стык поясов:

Каждый пояс балки перекрываем тремя накладками сечениями 200×10 мм и 85×10 мм – 2шт, общей площадью сечения:

;

;

Определим усилие в поясе:

,

(49)

,

(49)

.

.

,

(50)

,

(50)

.

.

Количество болтов для прикрепления накладок рассчитывается по формуле:

.

.

Принимаем 16 болтов и размещаем их как показано на рисунке 7.

Рисунок 7 – Схема размещения болтов на горизонтальной накладке поясов балки

Стык стенки:

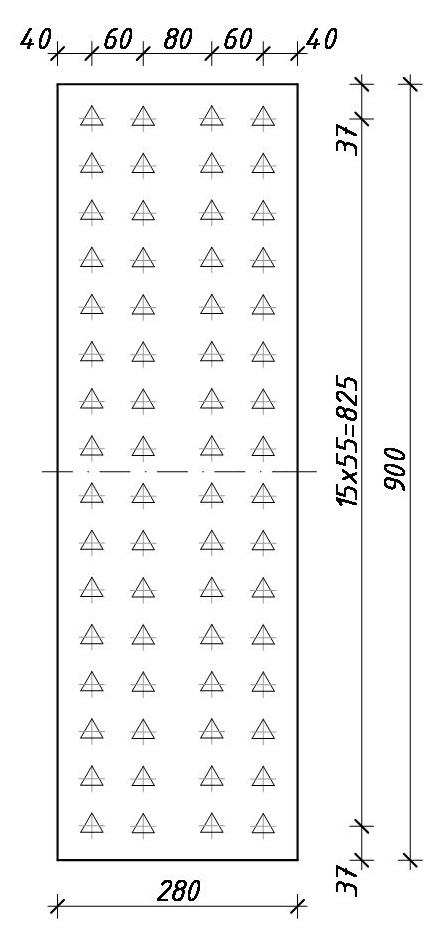

Стенку перекрывают двумя вертикальными накладками сечением 900×10 мм.

Момент, действующий на стенку:

.

.

Принимаем расстояние между крайними по высоте рядами болтов:

.

.

Отсюда, коэффициент стыка:

,

(51)

,

(51)

.

.

Принимаем 16 рядов с шагом 55мм.

Проверяем стык стенки:

Проверяем ослабление нижнего растянутого

пояса отверстиями под болты

(на

2мм >диаметра болта).

(на

2мм >диаметра болта).

Пояс ослаблен двумя отверстиями по краю стыка:

Ослабление пояса можно не учитывать.

Проверяем ослабление накладок в середине

стыка четырьмя отверстиями:

.

.

Рисунок 8 – Схема размещения болтов на вертикальной накладке поясов балки

5.7 Опорное ребро составной балки

Определяем площадь смятия торца ребра по формуле:

,

(52)

,

(52)

где: R>р>=370/1,025=361 МПа – расчетное сопротивления смятию торцевой поверхности.

.

.

Принимаем ребро 180х10 мм.

.

.

Проверяем опорную стойку балки на устойчивость относительно оси z. Ширина участка стенки, включенной в работу опорной стойки, определяется по формуле:

, (53)

, (53)

.

.

A>w>=A>р>+t>w>b>w>=18+1·19,05=37 см2.

Момент инерции относительно оси z:

.

.

Радиус инерции сечения ребра:

.

.

Гибкость ребра : .

.

Определяем φ = 0,967 (СНиП II-23-81*,табл.72).

Проверка опорного ребра:

13,3<24 кН/см2.

Рассчитываем прикрепление опорного ребра к стенке балки двухсторонними швами полуавтоматической сваркой проволокой Св-08Г2. Предварительно находим параметры сварных швов и определяем минимальное значение R>w>>z>×>z>=184,5 МПа.

Определяем катет сварных швов по формуле:

,

(54)

,

(54)

.

.

Принимаем требуемый катет шва k>f>=6 мм (в соответствии с табл.38 СНиП II-23-81*).

Проверяем длину рабочей части шва:

,

,

51<96,8 см.

Ребро привариваем к стенке по всей высоте сплошными швами.

6. Расчет колонн

Принимаем сталь С255, g=95,46 кН/м, R>y>=24 кН/см2.

Расчетная нагрузка: N= g×l×1,05=95,46×10×1,05=1002 кН,

где g – нагрузка на главную балку,

l – длина главной балки,

1,05 – собственный вес колонны.

Расчетная длина стержня:

l>0>=ОП– t>н>–h>БН>–h>ГБ>+ОФ=8,2–0,01–0,22–1+0,6=7,57 м.

Задаемся гибкостью λ=60 и находим соответствующее значение φ=0,805. Подбираем сечение стержня, рассчитывая его относительно материальной оси Х.

Определяем требуемые площадь сечения и радиус инерции по формулам:

,

(55)

,

(55)

,

(56)

,

(56)

.

.

По сортаменту ГОСТ 8239–72 принимаем два двутавра №33 со значениями А и i, близкие к требуемым А=53,8 см2, i=13,5 см.

Рассчитаем гибкость относительно оси Х:

λ>х>=757/13,5=56,1. Определим φ>х>=0,823.

Проверяем устойчивость относительно оси Х:

σ= =

= кН/см2<24,0.

кН/см2<24,0.

Недонапряжение составляет 5,7%, что допустимо.

6.1 Конструирование и расчет базы колонны

Материал базы – сталь марки С255, расчетное сопротивление 24 кН/см2. Бетон фундамента класса В15 с расчетным сопротивлением, R>bt>=0,6 кН/см2.

Вычисляем расчетную нагрузку на базу колонны по формуле:

,

(57)

,

(57)

Вычисляем требуемую площадь плиты базы по формуле:

,

(58)

,

(58)

Назначаем толщину траверсы tp=10 мм. Вылет консольной части плиты l=100 мм, тогда ширина плиты b=b>к>+2×(t>mp>+l)=140+2(10+100)=360 мм.

Требуемая длина плиты: l>mp>= cм. Принимаем l>б>=40

cм.

cм. Принимаем l>б>=40

cм.

Размеры верхнего обреза фундамента принимаем на 10 см больше размеров плиты, т.е. А>ф>=a>ф>×b>ф>=46×50 см, корректируем коэффициент γ:

.

.

Рассчитываем напряжение под плитой базы:

,

(59)

,

(59)

кН/см2>

><0,6×1,26=0,76 кН/см2.

кН/см2>

><0,6×1,26=0,76 кН/см2.

Конструируем базу колонны с траверсами толщиной 10мм, привариваем их к полкам колонны и к плите угловыми швами. Вычисляем изгибающие моменты на разных участках для определения толщины плиты.

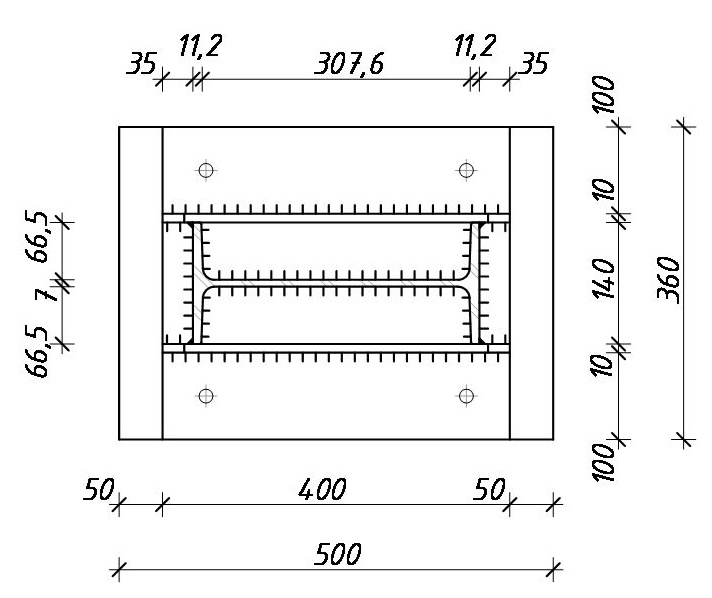

Рисунок 9 – База колонны

Участок 1 опертый на 4 канта.

Отношение сторон b/a=310/66=4,69 – α=0,125:

М>1>= α×σ×a2=0,125×0,69×6,62=3,8 кН/см.

Участок 2 опертый на 3 канта:

Отношение сторон b>1>/a>1>=85/140=0,62 – β =0,077:

М>2>= α × β ×a>1>2=0,077×0,69×142=10,41 кН/см.

Участок 3, консольный – α =0,5:

М3= α × σ ×с2 =0,5×0,69×102=34,5 (кН/см).

Определяем толщину плиты по максимальному моменту по формуле:

, (60)

, (60)

Принимаем толщину плиты t>пл>=30 мм.

Таким образом, с запасом прочности усилие в колонне полностью передается на траверсы, не учитывая прикрепления торца колонны в плите.

Прикрепление траверсы к колонне выполняется ручной полуавтоматической сваркой в углекислом газе сварочной проволокой Св08Г2. Толщину траверс принимаем tmp=10 мм, высоту h=400 мм. Расчетные характеристики:k>f>=8 мм, Rs=0,58R>y>=0,58×24=13,92 кН/см2.

Определяем напряжение шва фундамента следующим образом:

,

(61)

,

(61)

l>f>= l>б>–2=40–2=38 см.<85×β>f>×k>f>=85×0,8×0,7=47,6 см, требование к макси-мальной длине швов выполнено.

.

.

Проверяем прочность шва:

(62)

(62)

.

.

По металлу шва >f> =0,7 (табл.34 СНиП II-23-81*, для ручной полуавтоматической сварки); расчетное сопротивление металла шва R>wf> = 180 МПа (по т.56 СНиП II-23-81*); R>wf>×>f>=180×0,7=126 МПа.

по металлу границы сплавления >z> = 1 (табл.34 СНиП II-23-81*, для ручной полуавтоматической сварки); расчетное сопротивление металла шва R>wz> = 0,45R>un>> >=0,45·410=184,5 МПа (по т.56 СНиП II-23-81*); R>w>>z>×>z>=184,5×1=184,5 МПа.

Более опасное сечение по металлу шва.

.

.

прочность шва обеспечена.

Список используемой литературы

СНиП -23-81*. Стальные конструкции/ Госстрой СССР.- М.: ЦИТП Госстроя СССР, 1990.-96с.

Примеры расчета металлических конструкций: Учеб. Пособие для техникумов.-2-еизд., перераб. и доп.- М.: Стройиздат, 1991.-431с.: ил.

Металлические конструкции. Общий курс.: Учебник для вузов/ Е.И.Беленя, В.А. Балдин и др. ; Под общей ред. Е. И. Беленя. – 6-е изд., перераб. и доп. – М.: Стройиздат , 1986. – 560с., ил.

Учебное пособие. Конструирование и расчёт балочной площадки промышленного здания. – Шагивалеев К. Ф., Айгумов М.М. – Саратов: СГТУ, 2004. – 51с.