Модернизация подвески автомобиля ЗАЗ1102 Таврия

СОДЕРЖАНИЕ

Введение и постановка задачи

Условные обозначения

1 Требования к подвеске

2 Подвеска на направляющих пружинах и амортизационных стойках

2.1 Преимущества и недостатки пружинных стоек

2.2 Кинематические свойства

2.3 Силы и трение

3 Силы в пятне контакта колеса с дорогой

3.1 Определение жесткости шин ЗАЗ – 1102 «Таврия»

3.2 Определение сил и коэффициентов

4 Определение статических нагрузок в пружине и шариках

5 Расчеты на прочность

5.1 Основные теоретические положения расчетов на прочность

5.1.1 Определение допускаемых напряжений

5.1.2 Напряжения при изгибе

5.2 Расчет на выносливость и сопротивление усталости

5.2.1 Определение верхних значений сил длительного действия

5.2.2 Определение нижних значений сил длительного действия

5.2.3 Определение сил в направляющей и на поршне амортизатора при верхних значениях сил длительного действия

5.2.4 Определение сил в направляющей и на поршне амортизатора при нижних значениях сил длительного действия

5.2.5 Преобразование знакопеременной нагрузки

5.2.6 Определение сил, действующих на резиновые шарниры рычага

5.2.7 Определение напряжений и деформаций резиновых втулок-шарниров

5.3 Расчет на прочность

5.3.1 Кратковременно действующие силы

5.3.2 Силы, возникающие при движении по дороге с выбоинами

5.3.3 Силы, возникающие при торможении

5.3.4 Силы, возникающие при преодолении железнодорожного переезда

5.3.5 Силы, действующие при полном ходе отбоя колеса

6 Подрессоривание передней оси

6.1 Вертикальные колебания, их действие на человека

6.2 Определение передаточных чисел

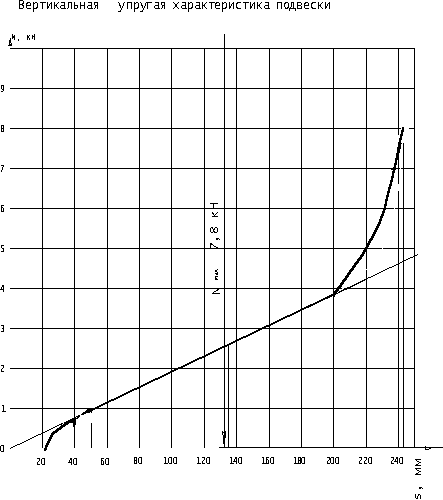

6.3 Построение кривой жесткости подвески

7 Расчет и проектирование стального упругого элемента

7.1 Пружинные стали и их свойства

7.2 Расчет винтовой пружины

8 Расчет характеристики амортизатора

9 Построение графика изменения колеи автомобиля в зависимости от хода колеса

10Охрана труда

10.1 Меры безопасности при эксплуатации автомобиля

10.2 Требования к рабочему месту водителя

10.3 Виброизоляция сиденья самоходной машины

10.4 Устойчивость легкового автомобиля

10.5 Противопожарная безопасность

Заключение

Список литературы

Введение и постановка задачи

Основными устройствами, защищающими автомобиль от динамических воздействий дороги и сводящими колебания и вибрации к приемлемому уровню, являются подвеска и шины.

Многолетний опыт показывает, что неровности дороги и вызываемые ими колебания кузова и колес автомобиля ведут, как правило, к ухудшению всех его эксплуатационно-технических качеств и к тем большему, чем хуже качество дороги.

Можно считать, что на дорогах с неровной поверхностью снижается производительность автомобиля вследствие уменьшения скоростей движения и увеличения простоев, возрастают расходы на техническое обслуживание и ремонты. Кроме этих прямых потерь есть и косвенные, вызванные, в частности, слабым использованием сети дорог с неровной поверхностью. Прямые и косвенные потери от эксплуатации различных автомобилей и автопоездов на дорогах с неровной поверхностью исчисляются значительными денежными суммами.

Есть два пути уменьшения этих потерь — строительство дорог с усовершенствованным покрытием и улучшение качества подвески. Оба направления дополняют друг друга, так как строительство дорог — процесс длительный и дорогостоящий. Кроме того, всегда требуется некоторое количество автомобилей повышенной и высокой проходимости, которым необходима совершенная подвеска.

Подвеской автомобиля называют совокупность устройств, связывающих колеса с рамой (кузовом) и предназначенных для уменьшения динамических нагрузок, передающихся автомобилю вследствие неровной поверхности дороги, а также обеспечивающих передачу всех видов сил и моментов, действующих между колесом и рамой (кузовом).

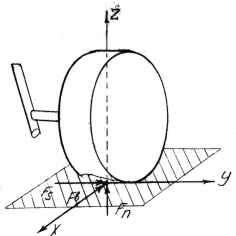

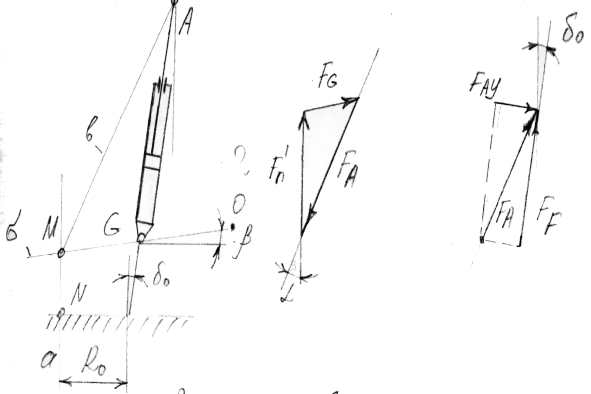

Разнообразные силы взаимодействия колеса и дороги можно свести к трем составляющим: вертикальной Z, продольной Х, поперечной или боковой У (рис.1). Передача этих сил и их моментов состоит из трех устройств: упругого, демпфирующего и направляющего.

Упругим устройством на подрессоренную массу передаются вертикальные силы, действующие со стороны дороги, уменьшаются динамические нагрузки и улучшается плавность хода.

Направляющее устройство — механизм, воспринимающий действующие на колесо продольные и боковые силы и их моменты. Кинематика направляющего устройства определяет характер перемещения колеса относительно несущей системы.

Демпфирующее устройство — предназначено для гашения колебаний кузова и колес путем преобразования энергии колебаний в тепловую и рассеивание ее в окружающую среду.

Кроме того задачи повышения плавности хода на автомобильном транспорте становятся актуальней потому как это связано не только с требованиями повышения ресурса динамически нагруженных узлов автомобиля, но и с причиной перемещения центра вопроса в область обеспечения высокой безопасности движения, комфортабельности водителя и пассажиров и защиты их от воздействия высокочастотных колебаний. Особенно это важно для легковых автомобилей, которые, как правило, эксплуатируются при более высоких скоростях, чем грузовые и значительно легче последних, а потому более полно воспринимают неровности дороги. Однако большая номенклатура существующих конструкций подвесок говорит об отсутствии, какой либо универсальной. Более того, зачастую, казалось бы, подходящая конструкция для конкретного типа автомобиля требует доработки, и переработки ввиду различного рода эксплуатационных факторов, морального старения, с учетом возможности дальнейшей модернизации, с целью повышения ресурса и уменьшения нагрузок на её детали и узлы. Последнее время распространение получают подвески с увеличенными ходами. Это способствует высокой плавности хода. Наиболее известной является подвеска на несущих пружинных стойках (типа «Макферсон»). При относительной простоте она позволяет приобрести массу положительных эффектов, о которых будет сказано ниже.

Целью настоящей работы является расчет силовых факторов подвески на направляющей пружинной стойке переднеприводного автомобиля ЗАЗ-1102 «Таврия» с введением изменений. А именно: смещения амортизатора относительно пружины на угол α=7º. Расчет основных геометрических параметров элементов и деталей, расчет их основных физических свойств, проведение кинематического и силового анализа, проверка адекватности используемой методики.

Условные обозначения

Силы, действующие в пятне контакта колеса с дорогой

F – сила упругости;

L>А >– сила тяги;

L>В >– тормозная сила;

N>V1 h >– нагрузка от колеса (нормальная сила, равная половине допустимой нагрузки соответственно на переднюю или заднюю оси);

N>V >′>1h> – нормальная нагрузка (вертикальная), действующая на кузов, в расчете соответственно на заднюю или переднюю оси;

± ∆N – колебания нагрузки на колесe;

± S>1 >– продолжительно действующая боковая сила;

± S>2 >– кратковременно действующая боковая сила;

U – вес неподрессоренных частей, отнесенный к оси.

Нижние индексы

h – задний;

v – передний;

о – верхний предел;

u – нижний предел;

ℓ – нагрузка продолжительного действия;

2 – при движении по железнодорожному переезду;

3, 4 – при движении по дороге с выбоинами;

5 – при торможении.

Моменты

М>bo> – верхнее значение длительно действующего изгибающего момента;

М>bu >– нижнее значение длительно действующего изгибающего момента;

М>bw >– изгибающий момент при чистом знакопеременном изгибе.

Расчеты на прочность (по ДИН 1350 и ДИН 50100)

α>А >– соотношение напряжений;

α>К >– коэффициент концентрации напряжений;

β>К >– то же, обусловленный формат поверхности;

β>N >– то же, обусловленный посадкой;

γ – отношение предела текучести к временному сопротивлению;

δ – удлинение;

υ – запас прочности;

b>1 >– масштабный коэффициент, учитывающий влияние размеров;

b>2 >– масштабный коэффициент, учитывающий шероховатость обработанной поверхности;

σ – нормальное напряжение;

τ – касательное напряжение при срезе или кручении;

f>w >– коэффициент, учитывающий материал.

Нижние индексы

а – амплитудное значение действующих напряжений;

b – напряжение при изгибе;

m – среднее значение напряжений;

o – верхнее значение предельных напряжений;

t – напряжения при кручении;

u – нижнее значение предельных напряжений;

доп. – допускаемые напряжения;

А – допускаемое амплитудное значение напряжений (на испытуемом образце);

В – временное сопротивление.

Жесткость системы подрессоривания

С>1 >– жесткость шин при принятом для данного автомобиля давлении в шинах;

С>2 >– жесткость подвески кузова, приведенная к одному колесу, при равностороннем нагружении обеих (левой и правой) подвесок;

С>2 >А – жесткость подвески кузова, приведенная к оси, при равностороннем нагружении обеих подвесок;

С>3 >– жесткость стабилизатора, приведенная к одному колесу, при разностороннем нагружении подвесок;

С>F> – жесткость собственно упругого элемента, приведенная к месту его опоры;

C>S> – жесткость стабилизатора, измеряемая на концах рычагов при разностороннем нагружении подвесок.

Частота колебаний

n>І >– частота недемпфированных колебаний оси в вертикальном направлении, мин.

n>І D> – то же, демпфированных колебаний;

n>ІІ> – частота недемпфированных колебаний кузова в вертикальном направлении;

n>ІІ D >– то же, демпфированных колебаний.

Передаточные числа и числа витков пружин

if – число рабочих витков;

ig – общее число витков;

iw – передаточное отношение при поперечно-угловом подрессоривании;

ix – кинематическое передаточное число;

iy – силовое передаточное число.

1 Требования к подвеске

Подвеска, являясь промежуточным звеном между кузовом автомобиля и дорогой, должна быть легкой и наряду с высокой комфортабельностью обеспечить максимальную безопасность движения. Для этого необходимы точная кинематика колес, легкость поворота управляемых колес, а также изоляция кузова от дорожных шумов и жесткого качения радиальных шин. Кроме того, надо учитывать, что подвеска передает на кузов силы, возникающие в пятне контакта колеса с дорогой, поэтому она должна быть прочной и долговечной (рис. 1). Наиболее характерными требованиями к подвеске являются:

Обеспечение движения по неровным дорогам без ударов в ограничитель.

Ограничение поперечного крена автомобиля.

Обеспечение затухания колебаний кузова и колес.

Постоянство колеи и углов установки колес.

снижение массы неподрессоренных частей.

Общие требования.

Д етали,

соединяющие опоры подшипника колеса с

кузовом (рычаги, штанги и упругие

элементы), должны удовлетворять этим

требованиям. Применяемые шарниры должны

легко поворачиваться, быть малоподатливыми

и вместе с тем обеспечивать шумоизоляцию

кузова. Рычаги должны передавать силы

во всех направлениях, а также тяговые

и тормозные моменты и быть при этом не

слишком тяжелыми или дорогими. Упругие

элементы при эффективном использовании

материала должны быть простыми и

компактными и допускать достаточный

ход подвески.

етали,

соединяющие опоры подшипника колеса с

кузовом (рычаги, штанги и упругие

элементы), должны удовлетворять этим

требованиям. Применяемые шарниры должны

легко поворачиваться, быть малоподатливыми

и вместе с тем обеспечивать шумоизоляцию

кузова. Рычаги должны передавать силы

во всех направлениях, а также тяговые

и тормозные моменты и быть при этом не

слишком тяжелыми или дорогими. Упругие

элементы при эффективном использовании

материала должны быть простыми и

компактными и допускать достаточный

ход подвески.

Рис. 1 Силы, действующие в точке контакта колеса с дорогой (левое переднее колесо):

F>b> – сила сопротивления качению или тормозная сила;

F>n> – вертикальная сила;

F>s> – боковая сила.

Подвеска автомобиля и демпфирование в ней должны обеспечить комфортабельность движения (плавность хода); безопасность движения и устойчивость на поворотах.

Свойства самой подвески зависят от различных параметров и взаимодействия отдельных деталей, т. е. от типа и жесткости упругих элементов, стабилизаторов, шарниров рычагов, амортизаторов и их соединения, массы осей, типа подвески двигателя, колесной базы, колеи и особенно от шин.

Тип и жесткость упругих элементов.

Мягкие пружины и большие хода подвески являются предпосылкой высокой плавности хода автомобиля, достаточной свободы продольных угловых колебаний кузова и хорошего держания, дороги шинами. Последнее условие необходимо и для обеспечения безопасности движения.

Если, например, колесо, нагруженное N>V1 h >= 2944 Н, попадает в выбоину глубиной 80 мм, то при мягкой подвеске с жесткостью упругого элемента С>2 >= 10 Н/мм в момент касания колесами дна выбоины остаточная сила

N′ = N>V1 h >- С>2 >f>2 >= 2944 – 10 х 80 = 2144 Н.

При жесткой («спортивной») подвеске с С>2 >= 20 Н/мм эта сила составила бы лишь 1344 Н. Более высокое значение остаточной силы означает лучшее сцепление с дорогой. Аналогичным образом можно рассмотреть переезд дорожной неровности высотой 40 мм. При более жесткой подвеске увеличение силы, передаваемой подвеской на кузов в виде удара, составит без учета демпфирования ∆N = 800 Н. При мягкой подвеске это увеличение нагрузки на колесо будет меньшим. Недостатком мягкой подвески будет больший крен кузова на поворотах и связанное с этим уменьшение способности шин воспринимать боковые силы. При независимой подвеске колеса наклоняются вместе с кузовом. Наружное по отношению к центру поворота колесо воспринимает основную часть боковых сил и приобретает положительный угол развала. В результате этого наклон шины увеличивается.

Стабилизаторы.

Стремление автомобиля к крену может быть ослаблено благодаря применению стабилизаторов на обеих осях или только на передней. Недостатком в этом случае является большая жесткость подвески при воздействии неровностей с одной стороны автомобиля, когда уменьшается способность подвески к гашению ударов, создаваемых булыжной мостовой и неровностями дорожного покрытия.

Шарниры рычагов.

К повышению жесткости подвески могут приводить также слишком жесткие шарниры рычагов направляющего устройства. Если речь идет о подшипниках скольжения, то в точках изменения направления колебаний необходимо учитывать появление силы сопротивления, которую следует рассматривать одновременно с повышением демпфирующего эффекта. Если же в качестве шарниров использованы резиновые элементы, запрессованные между внутренней и наружной втулками, то при повороте рычага в предварительно напряженной резине возникают напряжения сдвига, что приводит к увеличению общей жесткости подвески.

Амортизаторы и их соединения.

Демпфирование оказывает на свойства подвески автомобиля аналогичное воздействие. «Жесткие» амортизаторы способствуют хорошему контакту колес с дорогой, но ухудшают плавность хода. Более «мягкие» амортизаторы делают движение более комфортабельным, но не способствуют повышению безопасности. Аналогичным образом слишком мягкие элементы соединения амортизаторов, хотя и способствуют изоляции от дорожного шума и обеспечивают необходимую свободу углового перемещения, но они приводят к запаздыванию срабатывания амортизатора, тем самым уменьшают его эффективность.

Масса осей.

Для демпфирования колебаний легкой оси (т. е. для уменьшения колебаний колес) в большинстве случаев достаточно той регулировки амортизатора, которая предусмотрена для демпфирования колебаний кузова. Для тяжелого ведущего неразрезного моста, напротив, требуются более высокие силы демпфирования, которые в свою очередь снижают плавность хода.

Подвеска двигателя.

Мягкая и по частоте собственных колебаний неправильно выбранная подвеска двигателя может привести к тому, что установленный без демпфирующих элементов силовой агрегат при определенных частотах вращения коленчатого вала будет колебаться с частотой собственных колебаний и вызовет неприятные вибрации кузова и рулевого управления. В таких случаях рекомендуется использовать гаситель колебаний двигателя.

Колесная база.

Автомобиль с большой (по сравнению с общей длиной) колесной базой L имеет меньшую склонность опрокидывания в продольном направлении и продольным угловым колебаниям, чем автомобиль с малой базой.

Колея.

Чем больше колея автомобиля, тем меньше крен кузова на поворотах и опасность опрокидывания при заносе.

Шины.

Мягкие шины лучше поглощают толчки от коротких неровностей дороги. Однако недостатком таких шин является меньший коэффициент бокового сцепления на поворотах, а также замедленная реакция на резкий поворот рулевого колеса.

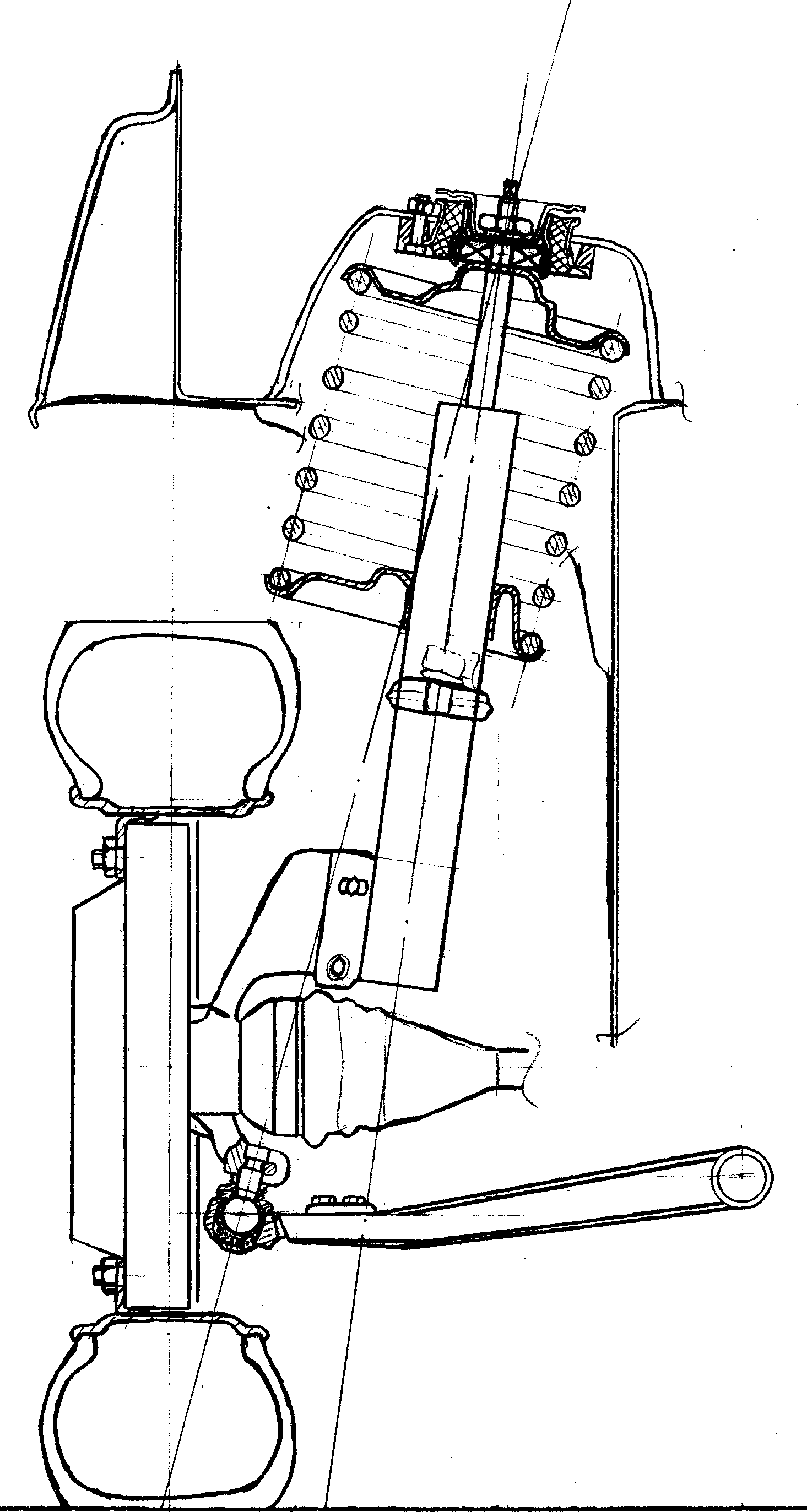

2 Подвеска на направляющих пружинных и амортизаторных стойках

Если упругие силы передаются вверху в зоне крепления штока, а внизу приходится на корпус амортизатора, то речь идет о направляющих пружинных стойках. Если же пружина установлена на нижнем рычаге либо с ним соединяется торсион или листовая рессора, такой вариант конструкции называется амортизаторной стойкой.

Применявшийся ранее термин «подвеска Макферсона» со временем был заменен термином «подвеска на направляющих и амортизаторных стойках».

2.1 Преимущества и недостатки пружинных стоек

Направляющая пружинная стойка представляет собой развитие подвески на двойных поперечных рычагах. Верхний рычаг здесь заменен точкой крепления на брызговике крыла кузова, где опирается шток стойки и пружина подвески. В этой точке воспринимаются силы во всех направлениях, которые, со своей стороны, вызывают нагружение штока на изгиб. Чтобы избежать нежелательного изменения развала и продольного наклона, обусловленных податливостью, диаметр штока должен быть увеличен с 11 мм хотя бы до 18мм; при сохранении прежнего диаметра поршня демпфирование осуществляется по двухтрубной схеме.

Основное преимущество направляющей пружинной стойки в том, что все детали, выполняющие упругую работу и направляющие функции, могут быть объединены в одну монтажную единицу. Имеются в виду следующие детали: чашка для опоры нижнего торца пружины, дополнительный упругий элемент или буфер сжатия, буфер отбоя, собственно демпфирующая часть и опора подшипника колеса (поворотный кулак).

Последняя деталь может жестко соединяться с корпусом посредством сварки, твердой пайки либо иметь разъемное болтовое соединение.

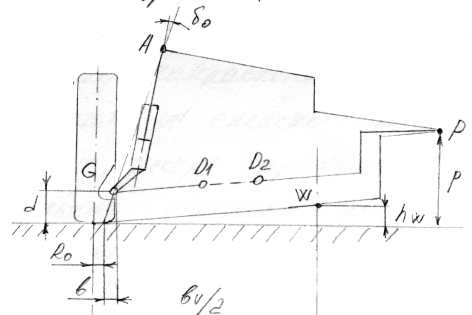

Другие преимущества, связанные с подвесками на направляющих стойках (рис. 2):

меньшие усилия в точках крепления к кузову (A, D) за счет большого расстояния между ними;

небольшое расстояние b между точками N и G, приложения нормальной реакции дороги и центра шаровой опоры соответственно;

большие хода подвески;

упразднение трех опорных точек;

лучшая возможность создания передней зоны деформации.

Противостоящие им следующие неизбежные недостатки благодаря конструктивным мероприятиям в передних подвесках уже явно не проявляются:

неблагоприятные кинематические характеристики;

восприятие усилий и колебаний брызговиками, т. е. передней частью кузова;

затрудненная изоляция от дорожных шумов;

меньшая возможность достаточного противодействия продольному крену при торможении;

трение между штоком и его направляющей, ухудшающее упругое действие;

неблагоприятно длинные рулевые тяги при верхнем расположении реечного рулевого механизма;

большая чувствительность передней подвески к дисбалансу и биению шин;

иногда малый зазор между шиной и демпфирующей частью.

Последнее, однако, имеет значение только при переднем приводе, поскольку исключает возможность установки цепей противоскольжения. При ведомых колесах указанный недостаточный зазор не позволил бы лишь установку более широких шин. В случае безусловной необходимости таких шин следует применять колеса с меньшим вылетом С, которые, однако, неблагоприятно увеличивают плечо обкатки R>o >(рис. 2.1)

В течение последних десяти лет направляющие пружины и амортизаторные стойки получили широкое применение в передних подвесках, однако их часто используют и для подвески задних колес переднеприводных автомобилей. Приподнятая из аэродинамических соображений задняя часть кузова позволяет использовать направляющую базу между направляющей штока и поршнем.

2.2 Кинематические свойства

Высокое расположение центра крена W может быть получено только за счет наклона стойки (т. е. нежелательно большого угла δ>о> поперечного наклона оси поворота) или нежелательного наклона нижнего рычага (рис. 2). Таким образом, центр крена расположен не выше (как часто полагают), чем в подвеске на двойных поперечных рычагах; более того, при нагружении он опускается в большей степени. На изменение колеи, как и на изменение развала, здесь повлиять труднее, чем при двойных поперечных рычагах. Изменение развала становится особенно неблагоприятным, если для получения меньшего перераспределения колесных нагрузок на повороте центр крена (например на переднеприводном автомобиле) должен располагаться спереди низко или же для устойчивости прямолинейного движения желательно иметь лишь небольшое изменение колеи. Стойка располагается тогда почти вертикально, а нижний рычаг практически не имеет подъема от нагруженного шарнира к внутреннему (рис. 2.1).

Рис. 2. Направляющая стойка с соосной пружиной.

Чем больше наклон нижнего рычага GD, тем выше расположены наклон Р и центр крена W, который определяется соединением точек Р и N. Недостатком такого решения может считаться большое изменение колеи. Приложенная в точке N вертикальная сила F>n> дает на плече b момент, который должен восприниматься в стойке двумя скользящими опорами С и К.

При сохранении высоты h>w> центра крена кинематические свойства могут быть улучшены удлинением нижнего рычага до точки D>2> вместо D>1>. Однако такая возможность может быть осуществлена только в задних подвесках, спереди же наибольшую длину рычагов определяет ширина расположенных рядом двигателя и агрегатов.

Рис. 2.1 Схема для определения центра крена

Чем более отвесно установлена пружинная или амортизаторная стойка и чем ближе к горизонтали положение нижнего рычага GD, тем меньше высота h>w> центра крена W, следствием чего является неблагоприятное изменение развала при ходе сжатия. Удлинением нижнего рычага (GD>2> вместо GD>1>) можно улучшить кинематические свойства. Для получения малого или отрицательного плеча обкатки R>o> точка G должна быть смещена наружу, в пространство колеса; в результате благоприятно уменьшается плечо b действия вертикальной силы F>n> (b = R>o >+ d tg δ>o>). Чем короче отрезок b, тем меньше опасность заклинивания в направляющей и на поршне и меньше силы в опорных точках D, А, G.

Экономичнее всего поручить исполнение функций нижнего направляющего элемента в продольном направлении стабилизатору. Однако плечи стабилизатора перемещаются по дуговым траекториям и поэтому при ходах подвески смещают поперечные рычаги подвески вперед или назад в точках прикрепления. Эти отклонения могут быть компенсированы применением длинных плеч стабилизатора, однако это связано с увеличением диаметра, т. е. повышенной массой и стоимостью.

Если стабилизатор расположен перед осью колес, то его спинка для обеспечения требуемого дорожного просвета размещается высоко. Направленные назад плечи стабилизатора опускаются от спинки к концам, что приводит к расположению центра продольного крена перед осью колес. В результате передняя часть кузова при торможении дополнительно подтягивается вниз. Этот недостаток можно было бы устранить размещением стабилизатора, выполняющего и направляющие функции, позади колес. Если стабилизатор не исполняет направляющих функций, как показатель экономичности, он может иметь короткие плечи и при меньшем диаметре – более высокую приведенную жесткость.

Изменение развала под действием боковых сил на повороте, приложенных в точке контакта колеса, меньше, чем в подвеске на двойных поперечных рычагах. Массовые обследования, выполненные в лаборатории шасси Высшего технического училища г. Кельна, дали следующую среднюю величину (при исключении податливости диска колеса): ∆γ>5> = 22′ на 1 кН боковой силы. В подвесках на двойных поперечных рычагах это значение несколько выше: 25′.

2.3 Силы и трение

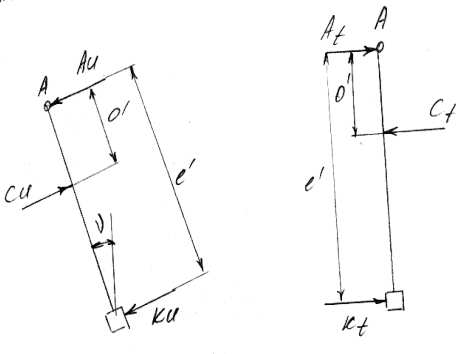

Когда колесо совершает ход сжатия или отбоя, то неподвижно соединенный с опорой подшипника колеса рабочий цилиндр демпфирующего элемента перемещается относительно поршня и штока. Если упругим элементом служат продольные торсионы, поперечная рессора или в верхней опорной точке фиксируется только шток, а не пружина подвески, то при повороте руля происходит относительное вращение, которое уменьшает или почти полностью устраняет трение в направляющей штока и на поршне. Пружины должны при этом иметь возможность поворота на неподвижной верхней опоре, в противном случае в результате их деформации в них появились бы дополнительные напряжения изгиба и возник бы возвратный момент. Если пружина установлена соосно с амортизатором, то как в статике, так и при прямолинейном движении без внешних воздействий в точке крепления А к кузову действует поперечная сила F>АУ> (рис. 2.3.1). Она вызывает на поршне реакцию того же направления, а на направляющей штока – приблизительно вдвое большую силу F>СУ>:

F>СУ>= F>АУ >+ F>КУ>.

Поршень имеет большой диаметр, что обусловливает малое давление на поверхности, и, кроме того, скользит в амортизаторной жидкости; шток же имеет меньший диаметр и испытывает большую боковую нагрузку. Чем больше F>СУ>, тем больше сила трения F>ч> в направляющей; соответственно возрастает и требуемое для ее преодоления изменение нагрузки на колесо.

Силу F>СУ> легко рассчитать по размерам, обозначенным на рис. 2.3.3, массе М>v>, приходящейся на ось, и неподрессоренной массе М>uv>. Вертикальная сила F′>n> в Ньютонах: F′>n >= (М>v >- М>uv>) / 2g, отсюда

Чем длиннее сама пружинная стойка (т.е. размер с) и чем короче размер b, тем меньше будет сила F>СУ>. Однако размер b складывается из двух отрезков: d tg δ>o> и R>o>, т. е. малое или отрицательное плечо обкатки позволяет уменьшить силу F>СУ>.

|

Рис. 2.3.1. Графическое определение сил в стойке где пружина соосна амортизатору |

Рис. 2.3.2. Графическое определение сил в стойке где ось пружины смещена к колесу |

Кроме того, это усилие, грозящее заеданием, можно ограничить за счет смещения пружины к колесу (рис. 2.3.2). Если S – взаимное смещение осей пружины и амортизатора и F>F> – усилие пружины, то уравнение имеет вид:

Отсюда можно вычислить требуемую величину смещения S.

Если пружина подвески установлена с наклоном относительно оси амортизатора (рис. 2.3.3), так что ось ее проходит через точку М пересечения линии действия вертикальной силы F>n> и продолжения линии GD, соединяющей точки поворота рычага, то сила F>АУ> в точке крепления А для рассматриваемого нагрузочного состояния полностью исчезает. Вместе с ней и сила F>СУ>, так что трение в направляющей приближается к нулю.

Рис. 2.3.3. Графическое определение силы F>А> в точке крепления А к кузову пружинной стойки.

Линия a(Рис. 2.3.3) вертикальной силы F′>n> и продолжение прямой σ, проведенной через точки G и D поворота рычага, пересекаются в точке М. Путем соединения точек М и А получается направление b силы F>А> и угол α относительно вертикали. На схеме все силы изображаются в масштабе с учетом их величины. Сила + F>А> действует на нижнюю чашку пружины, размещенную с наклоном на корпусе амортизатора; верхняя чашка на брызговике крыла нагружается реакцией - F>А>. Разложение с учетом угла δ>o> дает F>F> и составляющую F>АУ>, которая в рассматриваемом положении подвески устраняет трение в стойке.

При переднем приводе в точке контакта колес кроме вертикальной и боковой сил присутствуют еще тяговые силы F>а>. Как показано на рис. 2.3.5 эту силу нужно рассматривать приложенной к оси поворота ниже центра колеса; сила F>а>′′ вызывает в точке А, а также в направляющем маршруте G реакции F>АХо> и F>GХо>. За счет смещения пружины назад можно в некотором диапазоне скоростей (при вполне определенной тяговой силе) почти полностью устранить силу F>АХо>, также вызывающую трение в направляющей и на поршне.

Рис. 2.3.4 Силы действующие напрямолинейно катящееся колесо

Рис. 2.3.4 На прямолинейно катящемся колесе силу сопротивления качению F>R> нужно рассматривать в виде силы F′>R>, приложенной в центре колеса; она имеет плечо R>а> относительно от поворота. Величина этого плеча продольной силы зависит от плеча обкатки R>o>; чем меньше последнее, тем выше на оси поворота приложена в виде F′>R> сила F>R> и тем равномернее нагружаются в продольном направлении точки А и G. Аналогичные статические соотношения справедливы и для тяговых сил, а также для тормозных в том случае, если тормоза расположены внутри, на главной передаче.

На рис. 2.3.5 приведены силы, действующие в статике в передней подвеске автомобиля, имеющей вынос колеса вперед – n>τ> и угол продольного наклона от поворота τ = 1˚ 20′. Пружина смещена на расчетное расстояние и относительно обеих вертикальных сил F′>n> и F>GZ>, чтобы получить пару горизонтальных сил F>АХ1 >и F>GХ1>. Вторая из этих сил складывается с уже имеющейся на направляющем шарнире силой F>GХо>; сила же F>АХ1 >при определенной скорости компенсирует действие противоположно направленной силы F>АХо>. При этой скорости в точке А практически отсутствуют продольные силы, вызывающие трение, а вместе с этим и силы на поршне К и в направляющей С.

За счет смещения пружины (сила F>F >рис. 2.3.5) на виде сбоку за ось колеса можно при определенной скорости устранить трение в направляющей С и на поршне К, вызванное продольной тяговой силой F>а> на переднем колесе.

У автомобилей, имеющих тормоза наружного расположения в колесах, при торможении в верхней точке крепления А и в направляющем шарнире G возникают продольные силы F>АХ2> и F>GХ2>, противодействующие составляющим F>АХ1> и F>GХ1>, обусловленным смещением пружины. За счет этого при торможении малой интенсивности опасность заклинивания уменьшается (рис. 2.3.6). По причине отрицательного плеча обкатки R>o> тормозную силу F>b> следует рассматривать в виде F′>b>, приложенной на расстоянии а = R>o >cos δ>o >sin δ>o >выше уровня дороги.

|

Рис. 2.3.5 Статические силы в подвеске с выносом колеса вперёд |

Рис. 2.3.6 Схема стойки со смещением оси пружины за ось колеса |

3 Силы в пятне контакта колеса с дорогой

Для расчета деталей шасси на прочность используют силы, действующие в пятне контакта колеса с дорогой при равномерном прямолинейном движении автомобиля. При определении долговечности выбирают дорожное покрытие среднего качества, а для расчета статической прочности используют движение по дороге с выбоинами, переезд препятствия или торможения с максимальным замедлением.

Подвеска автомобиля представляет собой колебательную систему, собственная частота колебаний которой определяется жесткостью шины С>1>, жесткостью подвески кузова С>2> и массой оси М>1>. На неровной дороге амортизатор не может полностью погасить постоянно появляющиеся колебания нагрузки ± ∆N (рис. 3). Применив индекс V для переднего колеса, получим следующие верхние значения нормальной силы в пятне контакта колеса с дорогой:

N>V0 >= N>V >+ ∆ N>V >,

где N>V> равна половине допустимой нагрузки на ось, т.е. G>V >/2 . При проведении расчета цапфы или полуоси колеса из значения N>V0> следует вычесть вес колеса и ступицы U>R >= 100 …150 Н. При рассмотрении других деталей подвески колеса используют половину веса неподрессоренных деталей U>V>, т.е.

N′>V0 >= N>V >+ ∆N - (U>V >/2)

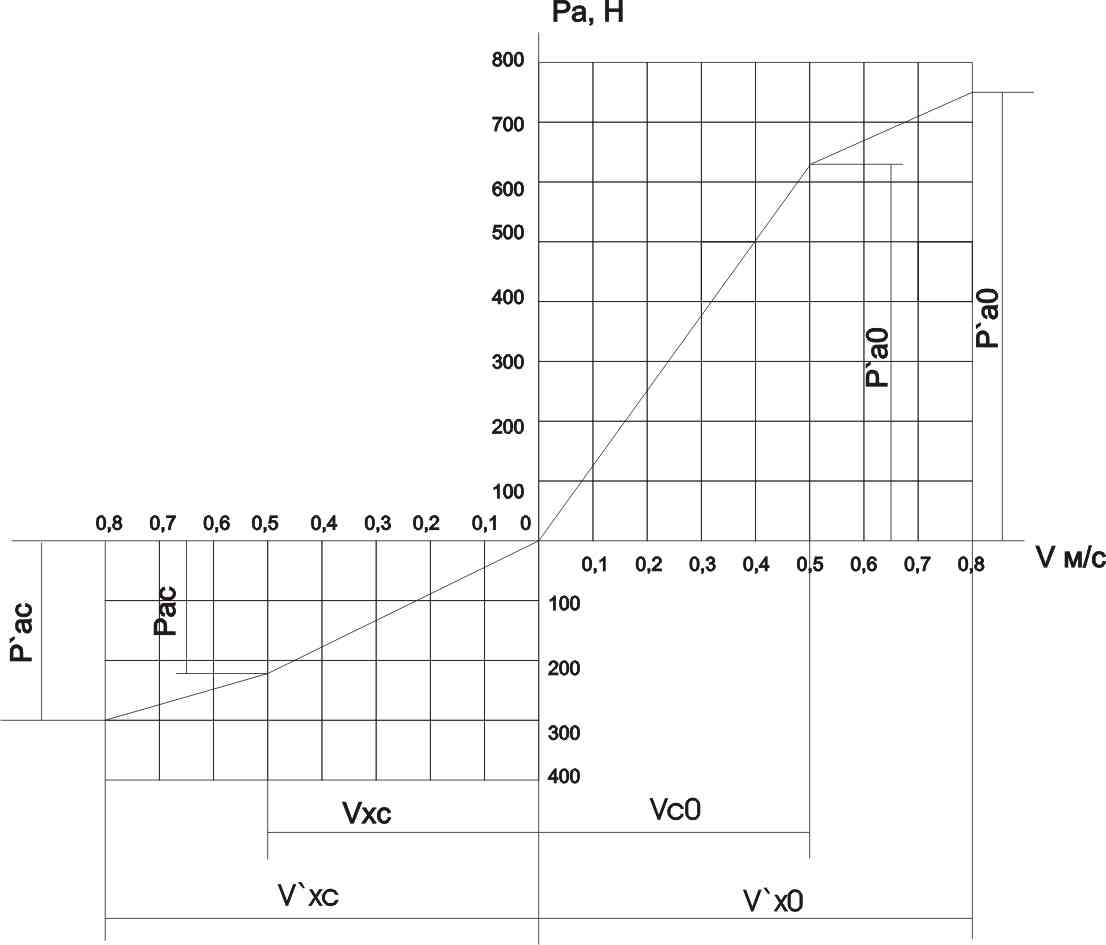

Многочисленные замеры показали, что изменения нагрузок длительного действия на колесо зависят как от нагрузки на колесо N>V>, так и от жесткости шины С>1>. Для определения С>1> следует установить в шине рекомендуемое для данного автомобиля давление. На рис. 3 приведен коэффициент динамической нагрузки на колесо К>1>, который после умножения на N>V> дает верхнее значение нормальной нагрузки соответственно на передние колеса:

N>V0 >= К>1 >N>V >= N>V> + ∆ N>V >

Отсюда собственно амплитуда изменения нагрузки на передние колеса:

∆ N>V >= N>V0 >- N>V>.

3.1 Определение жесткости радиальных шин 155 ⁄ 70 R13

автомобиля ЗАЗ – 1102 «Таврия»

Шины автомобиля ЗАЗ – 1102 — радиальные, с универсальным рисунком протектора. Отношение высоты профиля к ширине Н/B = 0,7. Радиальное расположение нитей корда обеспечивает снижение числа слоёв корда по сравнению с диагональным расположением, высокую жесткость шин и повышает устойчивость и управляемость автомобиля, уменьшает теплообразование и сопротивление качению. Обозначение шин 155 ⁄ 70 R13, где 155 — ширина профиля в миллиметрах (или 6,1 дюймов), R — обозначает радиальную конструкцию, 13 — посадочный диаметр шины в дюймах (330 мм), 70 — отношение высоты профиля к ширине в процентах. Внутреннее давление воздуха в шинах передних колес 0,2…0,22 МПа (2,0…2,2 кгс/см²).

О жесткости шины судят по ее упругой характеристике, которая представляет собой зависимость между вертикальной нагрузкой и радиальной деформацией, измеряемой обычно при статическом нагружении. Жесткость шины С>1> равна тангенсу угла наклона к средней линии, проведенной в точке, соответствующей статической нагрузке.

Для определения статической жесткости шины воспользуемся следующей формулой [ 1, стр. 263 ]:

,

,

где k>B> – поправочный коэффициент, учитывающий конструкцию шины;

F – нагрузка на шину, H;

D – наружный диаметр шины без нагрузки, мм;

r>ст >– статический радиус шины с нагрузкой.

Определяем осадку шины или статический прогиб:

t>ш> = G>К> / (р>ш >π √D>м>В),

где G>К> – нагрузка на колесо, кг;

р>ш> – внутреннее давление воздуха, кг/см² (Мпа);

t>ш >= 294 / (2,1 · 3,14 √54,4 · 15,5) ≈ 1,506 см,

где 294 – половина допустимой нагрузки на переднюю ось данного автомобиля, кг.

3.2 Определение сил и коэффициентов

Рис. 3.2. Коэффициенты динамической нагрузки на колесо К>1> и К>2>, применяемые соответственно при расчетах на выносливость и прочность. Значения обоих коэффициентов зависят от нагрузки на колесо и от жесткости шины С>1>; при С>1> не учитывается коэффициент К>F> увеличения жесткости при увеличении скорости.

С>1> =170,5 Н ∕ мм = 173,8 кгс/см =1,705 кН/см

С>1 >/ N>V> = 173,8 / 294 ≈ 0,6 см ˉ¹.

Получаем по графику следующие коэффициенты:

К>1> = 1,6, К>2> = 2,6.

Верхнее значение нормальной нагрузки:

N>V0> = К>1> N>V >= 1,6∙ 2885 = 4616 Н; N>V0> ≈ 4,616 кН.

Диапазон колебаний нагрузки составляет:

∆N>V> = N>V0> – N>V> = 4,616 – 2885 = 1,731 кН

Нижнее значение нормальной нагрузки:

N>VU> = N>V> – ∆ N>V> = 2,885 – 1,731 = 1,154 кН.

В связи с использованием жестких шин отношение С>1>/ N> h> является достаточно высоким. При меньшем давлении воздуха в шине жесткость шины ниже, что равнозначно меньшему значению К>1>.

В отличие от меняющейся только по величине (из-за неровностей дороги), но постоянной по направлению вертикальной силы N>V> боковая сила ± S>1> (индекс >1> соответствует расчету на сопротивление усталости) действует в пятне контакта колеса с дорогой знакопеременно.

При равномерном прямолинейном движении следует исходить из статической нагрузки на колесо N>V>, умножая ее на коэффициент боковых сил µ>F1>, т. е. ± S>V1> = µ>F1> N>V>.

Многочисленные измерения показали, что величина µ>F1> зависит только от нагрузки на колесо. На рис. 3.2.2 приведены значения µ>F1>, соответствующие дороге с покрытием среднего качества.

|

2,885 0,34 0,86

|

Рис. 3.2.1. При равномерном прямолинейном движении неровности дороги вызывают поперечные силы переменного направления. Рис. 3.2.2. Коэффициенты боковых сил µ>F1> и µ>F2>, используемые соответственно при расчетах на выносливость (дорога с покрытием среднего качества) и на прочность (дорога с выбоинами), значения которых зависят только от нагрузки на колесо N>V>. |

Получаем µ>F1> = 0,34 и µ>F2> = 0,86.

± S>V1> = 0,34 · 2,885 = ± 0,981 кН

± S>V2> = 0,86 · 2,885 = ± 2,48 кН

4 Определение статических нагрузок в пружине и шарнирах

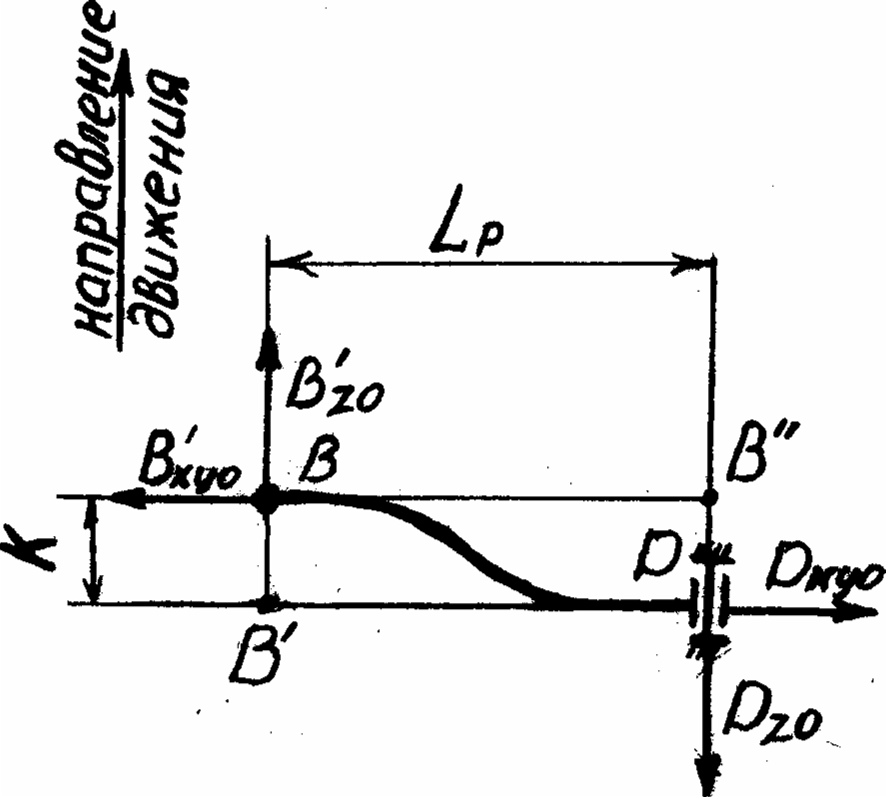

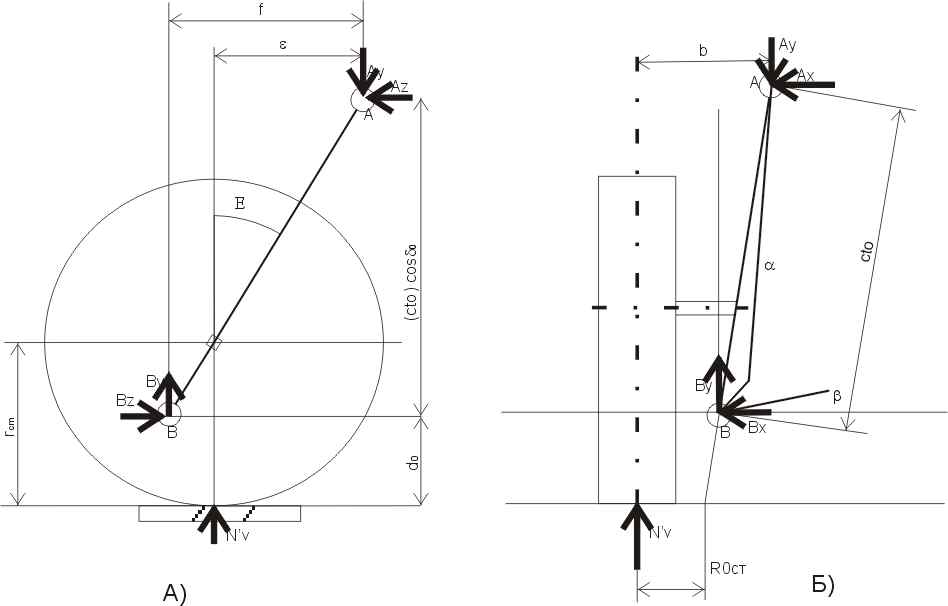

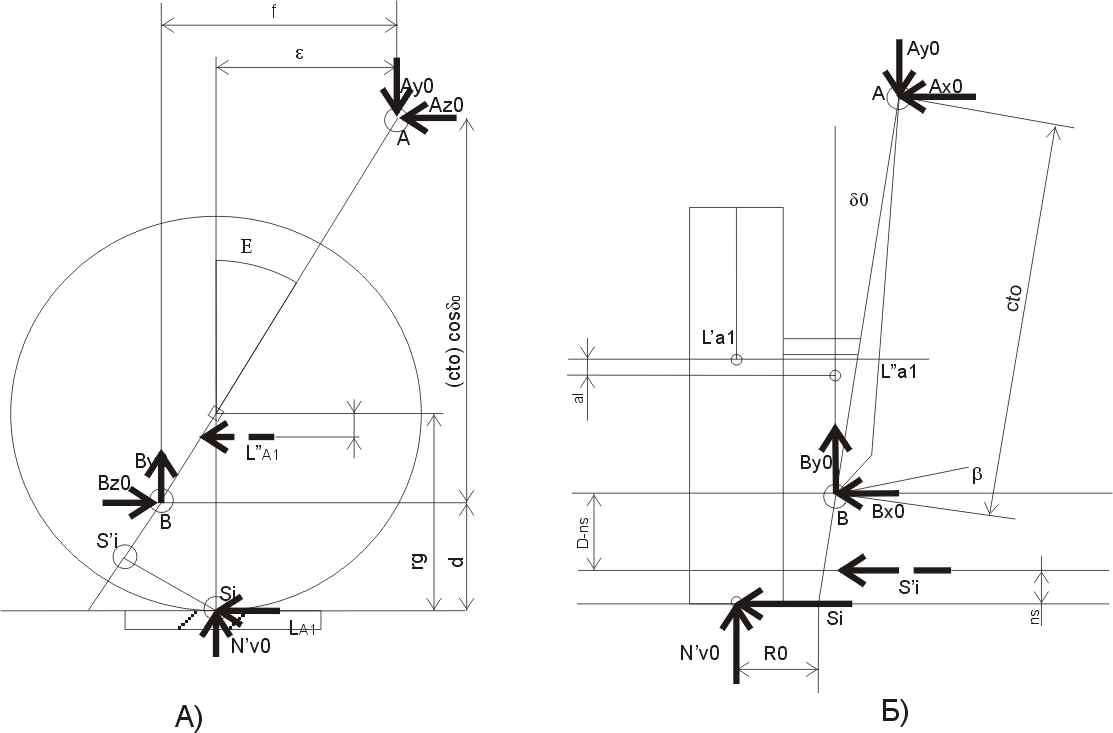

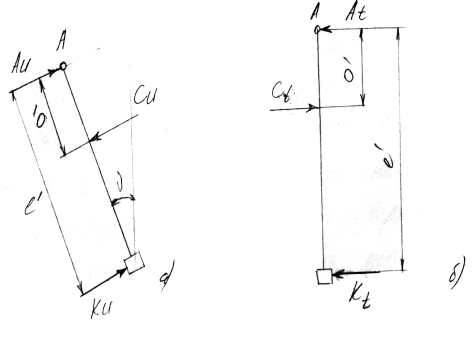

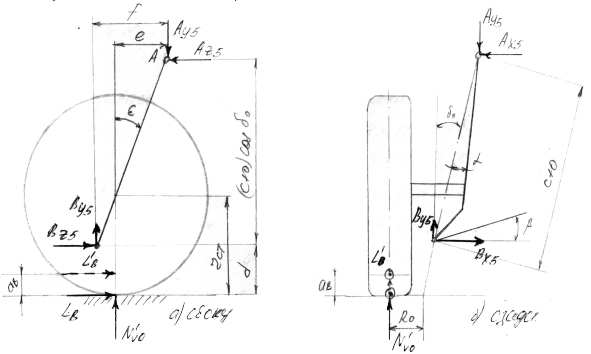

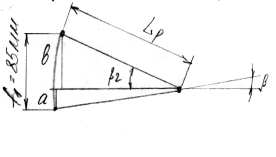

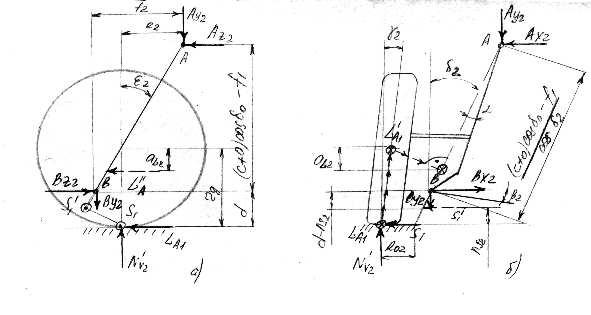

Рис. 4. Принятая расчетная схема подвески.

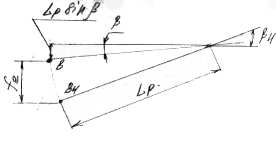

Рис. 4.1 Схема обозначения основных размерных параметров

(а) – вид сбоку (б) – вид сзади

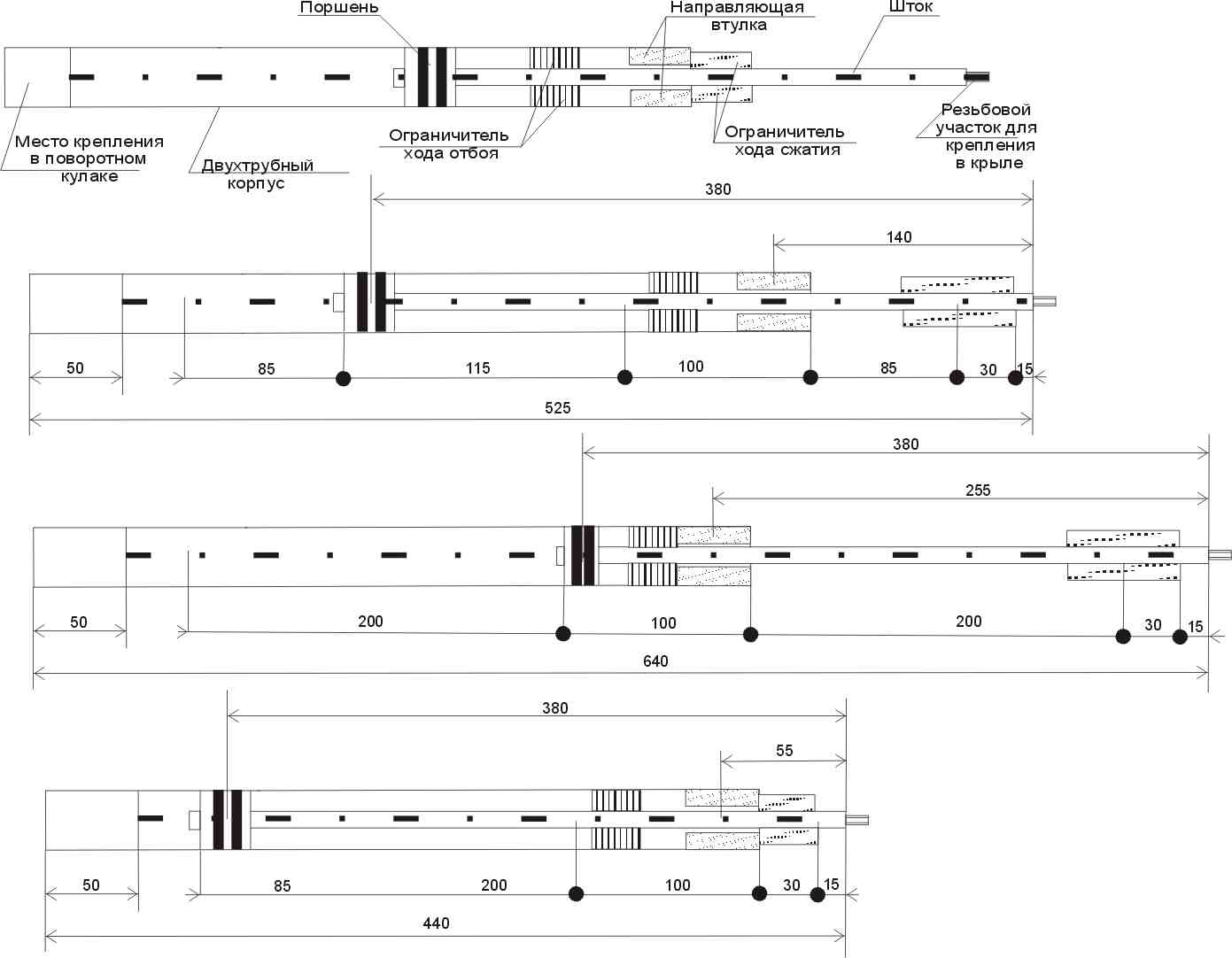

В качестве расчетной принят тип подвески изображенный на рис. 4 со следующими конструктивные параметры подвески (рис. 4.1, а, б):

Угол поперечного наклона оси поворота δ>o> = 15º позволяет сместить несущий шарнир b в пространство колеса и получить отрицательное плечо обкатки, а также укоротить отрезок b.

Угол продольного наклона оси поворота ε = 3º обеспечивает возврат управляемых колес в нейтральное положение при повороте. Значение последнего угла обеспечивает благоприятное расположение центра продольного крена и связанную с этим 20%-ную компенсацию продольного крена при торможении.

Угол α = 7° смещения оси амортизатора относительно оси поворота также способствует созданию отрицательного плеча обкатки.

Плечо обкатки R>o ст >= -5 мм позволяет уменьшить плечо действия вертикальных нагрузок, тормозных и тяговых сил на амортизаторную стойку, улучшить динамику и кинематику подвески и ее компактность.

Расстояние d>о> = 0,18 м (180 мм) от поверхности дороги до центра шаровой опоры колеса, принимается при статическом положении автомобиля и максимально допустимой нагрузке.

Угол наклона поперечного рычага β = 3º35′ принимается с учетом, что в движении при незначительных колебаниях подвески автомобиля на ровной дороге он (автомобиль) будет занимать наиболее устойчивое положение при колее передних колёс 1314 мм.

Высота подвески от поверхности дороги до точки крепления штока амортизатора в крыле автомобиля при номинальной нагрузке на ось принимается равной Нⁿ>ст> = 771 мм (без нагрузки Нⁿ>ст> = 800 мм.)

Расстояние (с + о), характеризующее длину амортизаторной стойки при статическом номинальном нагружении автомобиля принимается равной 612 мм.

Длина рычага ВД принимается равной L>р>=325 мм, это позволяет уменьшить зависимость изменения развала от хода колеса при более коротких рычагах, а также добиться относительно большого хода подвески S = 150 мм (рис. 4.2).

347

136

38

80

96

85

65

75

460

347

а) При номинальном статическом положении.

196

150

38

150

75

96

520

347

б) При полном ходе отбоя.

80

96

100

65

75

38

420

в) При полном ходе сжатия.

Рис. 4.2 Предварительное разбиение размеров.

Силу F пружины определяют для неподвижного автомобиля, рассчитывая ее по законам статики.

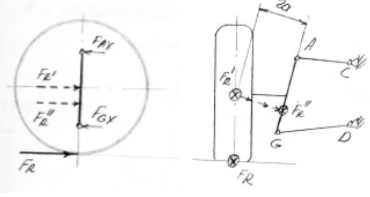

Колесо, поворотная цапфа колеса, наружная труба амортизатора и шток при анализе статического равновесия образуют единое целое по отношению к точке А крепления на брызговике и нижнему рычагу, закрепленному в точке В (рис. 4.3).

Рис.4.3 Виды подвески сбоку (а) и сзади (б), необходимые для определения сил, действующих в направлении оси Z.

Составляем уравнения моментов относительно оси Z и точки А.

Σ М>ОZА>: N>V >′ · b + В>y> (c + o) sin δ>o >– B>x> (c + o) cos δ>o> = 0;

где b = R>o ст >+ d>o>tg δ>o> + (c + o) sin δ>o>;

B>x> = B>y> ctg β;

N>V >′ (R>o >>ст> + d>o>tg δ>o> + (c + o) sin δ>o> + B>y >(c + o) sin δ>o >– – B>y >(c + o) cos δ>o >ctg β = 0;

B>x> = B>y> ctg β = 56,4 · 15,97 = 900,71 Н

Сумма моментов относительно оси Х и точки А:

Σ М>ОХА> : N>V >′е + В>y> t – B>Z >(c + o) cos δ>o> = 0;

где t = (с + о) cos δ>o> tg ε;

е = [(с + о) cos δ>o >+ d>о> – r>ст>] tg ε.

Ā>х> + В>х> = 0; Ā>y> + В>y> + N>V>> >′ = 0; Ā>z> + В>z> = 0;

А>х> – В>х> = 0; – А>y> + В>y> + N>V>> >′ = 0; А>z> – В>z> = 0;

А>х> = В>х >= 900,71 Н А>y> = В>y> + N>V >′; А>z> = В>z;>

> >А>y> = 56,4 +2596,5 = 2652,9 Н; А>z> = 118,17 Н

Теперь необходимо эти силы разложить на составляющие в направлении линии оси амортизатора и перпендикулярно к ней.

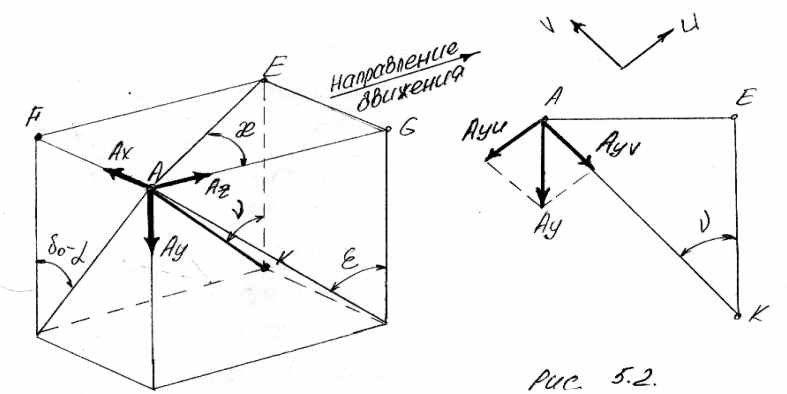

Вертикальную силу А>y> поэтому следует рассматривать отдельно и с учетом пространственного угла υ, разложить на составляющие в направлении осей U и V (рис. 5.2.). С учетом

tg υ = √tg² (δ>o> – α) + tg² ε

tg υ = √tg² 8º + tg² 3° = √0,1405² + 0,0524² = 0,15

υ ≈ 8°32′.

получаем А>YU> = А>y> sin υ = 2652,9 · 0,1484 = 393,69 Н

А>YV> = А>y> cos υ = 2652,9 · 0,9889 = 2623,45 Н.

Силы А>х> и А>z> следует разложить и, учитывая угол æ на виде сверху системы сил на рис. 4.6, разложить на составляющие в направлении сил S и Т.

Поскольку

tg æ = tg (δ>o> – α) / tg ε = 0,1405 / 0,0524 = 2,6813

æ = 69°33′.

А>хs> = А>х> · sin æ = 900,71 · 0,937 = 843,97 Н

А>хt> = А>х> · cos æ = 900,71 · 0,3494 = 314,71 Н

А>zs> = А>z> · cos æ = 118,17 · 0,3494 = 41,29 Н

А>zt> = А>z> · sin æ = 118,17 · 0,937 = 110,73 Н

А>s> = А>zs> + А>хs> = 41,29 + 843,97 = 885,26 Н

А>t> = А>хt >– А>zt> = 314,71–110,73 = 203,98 Н

|

Рис. 4.4 Пространственная система сил (ПСС) действующих в т. А крепления штока амортизатора в крыле автомобиля |

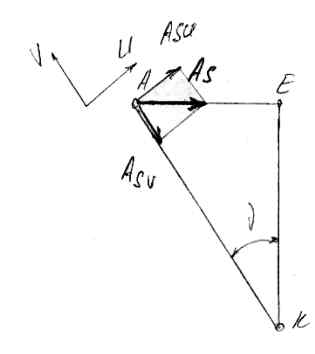

Рис. 5.2. Вид пространственной системы сил на плоскость АЕК (ось амортизатора совпадает с линией АК). |

Силу А>s> следует далее разложить на составляющие в направлениях U и V (рис. 4.7).

A>SU> = A>s> cos υ = 885,26 · 0,9889 = 875,43 H

A>SV> = A>s> sin υ = 885,26 · 0,1484 = 131,37 H.

Силы A>YV> и A>SV> совместно определяют нагрузку на пружину:

F>1>=A>YV>+ A>SV> =2623,45+131,37 =2754,82 Н.

Вторая составляющая A>SU>, также перпендикулярна к прямой АВ, как и A>YU>, приложена к штоку поршня. Чтобы иметь возможность определить напряжение изгиба, на основе двух сил с учетом силы А>t>, действующей под углом 90° к ним, следует найти поперечную составляющую

A>U> = A>SU> – A>YU >= 875,43 – 393,69 = 481,74 Н.

A>guer> = √A>u>² + A>t>² = √481,74² + 20

3,98² = 523,15 Н .

|

Рис. 4.3. Видсверху на ПСС |

Рис. 4.7 Разложение сил в направлении осей V и U |

Осуществляем проверку найденных сил:

√A>X>² + A>Y>² + A>Z>² = √F>ω>² + A>U>² + A>t>² ;

√900,71² + 2652,9² +118,17² = √2754,82² + 481,74² + 203,98² ;

2804,12 ≈ 2804,05.

|

Рис. 4.8 Силы изгибающие шток амортизатора |

Изгибающий момент в штоке амортизатора: М>К> = A>guer >· 0′ = 523,15 · 0,136 = 71,15 Нм. Сила

в направляющей втулке штока амортизаторной

стойки С= Сила, действующая на поршень, К = С - A>guer>=860,35–523,15=337,2 Н. |

На основе замеров характеристик упругости подвески с петлей гистерезиса сила трения, в данном случае, равная Сµ>1 >+ Кµ>2>, является одной из демпфирующих сил и способствует повышению жесткости подвески.

5 Расчеты на прочность

5.1 Основные теоретические положения расчетов на прочность

При расчетах на прочность сопоставляют фактические и допустимые напряжения, чтобы гарантировать долговечность детали и убедиться в том, что даже при максимальных нагрузках не произойдет ее пластической деформации. Это может иметь место при условии, если будет превышено временное сопротивление или предел текучести материала. Во всех случаях уравнения для расчета будут иметь вид:

σ>ф> = σ>доп.> и τ> ф> ≤ τ> доп.>

Фактически возникающие напряжения вызываются передаваемыми силами и моментами. Их величина зависит от размеров деталей, т. е. от внешних факторов. Допустимые напряжения зависят от тех характеристик материала, которые он будет иметь в данной детали, т. е. речь идет о возникающих в детали внутренних напряжениях.

5.1.1 Определение допускаемых напряжений

Напряжения, которые материал может выдерживать в течение длительного времени, зависят не только от его прочностных характеристик, но также от размеров детали в опасном сечении, от поверхности обработки детали и от наличия концентратов напряжений. Если деталь нагружена только крутящим моментом, то выражение для допускаемых касательных напряжений примет вид:

τ> доп. D> = τ> tо> b>1> b>2> / (β>Nt> β>К t >υ).

При растягивающих, сжимающих и изгибающих нагрузках или при их совместном действии выражение будет иметь вид:

σ>доп. D> = σ>о> b>1> b>2> / (β>Nb> β>К b >υ).

Влияние концентратов напряжения при кручении и изгибе различно, поэтому в коэффициентах β>N> и β>К> введены индексы t (кручение) и b (изгиб).

В числителе на первом месте стоит максимально допустимое напряжение τ> tо> или σ>о>, т. е. такое напряжение, которое может выдержать полированный круглый стержень диаметром 10 мм при соответствующем нагружении. Длительные испытания, проведенные с целью определения предела выносливости, показали, что при знакопеременной нагрузке сопротивление усталости связано с временным сопротивлением σ>b>, а при знакопостоянной пульсирующей нагрузке – с пределом текучести σ>S>.

Последнее условие справедливо только в том случае, когда отношение γ = σ>S> / σ>b> не превышает определенной величины. При более высоких значениях γ вновь имеет место зависимость от σ>b>. Эта зависимость позволяет рассчитать прочностные показатели, необходимые для оценки долговечности, с помощью взятых из стандартов ДИН характеристик материалов (табл. 1.1. [1] ).

В случае применения поверхностного упрочнения (независимо от того, использована для этого цементация, высокочастотная или газопламенная закалка) напряжения, которые в течение длительного времени может выдерживать поверхностный слой, возрастает примерно на 20%, т. е. приведенные в таблице 1.1. [1] значения предела выносливости следует умножить на коэффициент 1,2. Предел прочности при изгибе и предел текучести при кручении, определяющие прочностные свойства детали, также возрастают и притом тем больше, чем больше глубина закаленного слоя.

На поверхности валов с целью повышения прочности стремятся добиться Е>ht> = 3,0 . . . . . 4,5 мм, что позволяет выдерживать кратковременное перегружение до 50%. В первом случае упрочнение учитывается коэффициентом, равным 1,2, во втором – 1,5. Фирма БМВ, например, применив высокочастотную закалку глубиной 3 ……4 мм, добилась того, что задние полуоси могут выдерживать длительное увеличение напряжений на 15%, а кратковременное – на 60 …. 70%.

В соответствии с действующими напряжениями и видами нагрузки в приведенных выше уравнениях следует использовать при знакопеременном изгибе σ>bw> ≈ 0,5σ>b> и при нагружении пульсирующим знакопеременным крутящим моментом τ>о> = 0,58σ>s >или 0,5σ>b> . Зависимость от σ>b> и σ>s> для различных видов сталей (конструкционная, улучшенная, цементуемая) не остается постоянной и может быть для различных случаев получена из табл. 1.1. [1]. В принципе, для временного сопротивления σ>b> следует брать значение приведенного диапазона, т. е. σ>b min> .

Определяя допускаемые напряжения при одновременном действии нескольких сил, следует учитывать нормальные напряжения.

В числителе появляется масштабный коэффициент b>1>, который отражает снижение предела выносливости с увеличением диаметра, а также коэффициент b>2>, который учитывает шероховатость поверхности, обусловленную технологией обработки. Коэффициент b>1> можно получить из рис. 1.13. [1] в зависимости от диаметра d или толщины t в опасном сечении.

Коэффициент b>2> приведен на рис. 1.14. [1] в зависимости как от высоты неровностей R>t>, так и от минимального значения временного сопротивления σ>b min>.

В знаменателе на первом месте стоит коэффициент концентрации напряжений β>N> прессовой посадки.

Стоящий на втором месте коэффициент концентрации напряжений β>К> учитывает влияние всех (кроме обусловленных шероховатостью поверхности) концентраторов напряжений, таких, как изменение диаметра, галтели, выточки, не округлость сечения.

Последним в знаменателе расчетной формулы стоит запас прочности υ, который при расчетах на сопротивление усталости принимается не ниже 1,2, а при поверочном расчете на прочность υ ≥ 1,5. В последнем случае при определении допустимых напряжений исключаются все коэффициенты концентрации напряжений. Однако посредством расчета следует убедиться, что даже под действием максимальных нагрузок не будут превышены ни временное сопротивление, ни предел текучести: τ>доп. 2> = τ>о> / υ; σ>доп. 2> = σ>о> / υ.

В качестве предельных значений τ>о> и σ>о> следует использовать при растяжении – сжатии σ>s>, при изгибе σ>bs> = 1,2 σ>s> и при кручении τ>ts> = 0,58 σ>s>.

5.1.2. Напряжения при изгибе.

Верхнее и нижнее значения направлений изгиба

σ>bо> = М>bo >/ W>b>; σ>bu> = М>bu> / W>b.>

При положительном значении σ>bu> (и момента М>bu>) имеет место знакопостоянная нагрузка, а при отрицательном – знакопеременная. В первом случае расчет ведется только по σ>bо> и σ>bsch> = 1,2 σ>s> или 0,86 σ>b> для σ>о> . При знакопеременной нагрузке с учетом знаков на основе σ>bо> и σ>bu> следует определять соответственно среднее значение напряжений и амплитуду их изменения:

σ>bm> = (σ>bо> + σ>bu >) / 2; (1)

σ>bа> = σ>bо> - σ>bm>. (2)

Обе эти величины необходимы для сопоставления с пределом выносливости материала при изгибе. При определении σ>bm> следует не упустить из виду отрицательный знак перед σ>bu>.

Через углы 50, 45 и 40° на диаграмме предельных напряжений (рис. 1.12 [1] ) можно получить расчетным путем величины допускаемых предельных напряжений при переменной нагрузке:

σ>bа> + 0,159 σ>bm >= σ>bw >(3)

Коэффициент 0,159 получен из выражения, составленного для трех функций углов sin 5° / (sin 50° sin 45°). Целесообразно убедиться, что сумма амплитудного и среднего значений напряжений не превышает предела текучести при изгибе σ>bs>:

σ>bа> + σ>bm> ≤ σ>bs>. (4)

При подстановке уравнений (1) и (2) в уравнение (3) можно непосредственно выразить σ>bw> как функцию σ>bо> и σ>bu> :

σ>bw ф> = 0,58 σ>bо> – 0,42 σ>bu. > (5)

После того, как получено σ>bw ф>, вновь действует условие σ>ф> ≤ σ>доп. D>, что в данном случае означает:

σ>доп. D> = σ>bw> b>1> b>2> / (β>Nb> β>Кb> υ). (6)

Значение σ>bw>, полученное из табл. 1.1. [1], должно быть равно σ>bw> ≈ 0,5 σ>b> или, в случае применения поверхностной закалки, σ>bw> = 0,6 σ>b>.

При поверочном расчете на статическую прочность следует определить запас прочности υ для предела текучести σ>bs> при изгибе. Для этого следует лишь провести расчет в соответствии с уравнениями изгибающих моментов по большему из них:

М>b2 >(или М>b3>) / W>b> ≤ σ>bs> / υ. (7)

Вводя σ>bs> ≈ 1,2 σ>s> (в случае применения поверхностного упрочнения умножая, кроме того, на коэффициент 1,2 ….. 1,5 в зависимости от глубины закаленного слоя), получаем:

υ ≥ 1,2 (или 1,44 ….. 1,8) σ>s> ∙ 0,098 d³>min> / М> b2> (или М>b3>). Коэффициент должен быть по возможности близок к 1,5, но ни в коем случае не менее 1,2.

5.2 Расчет на выносливость и сопротивление усталости

Расчет на выносливость осуществляем для случая прямолинейного движения, а не при предельно допустимом сцеплении колес с дорогой при движении на повороте, так как при движении на повороте боковая сила на более нагруженное колесо направлена снаружи к центру поворота (т. е. она уменьшает момент N>о>а (рис. 5.1). Кроме того, проведенные на дороге замеры показали, что на обычном легковом автомобиле боковые силы при прямолинейном движении вызывают более высокие усилия, чем при движении по кривой.

В последнем случае действует боковая сила, величина которой ограничена дорожным покрытием и шинами.

Несколько иная картина наблюдается в продольной плоскости, например, при резком торможении с начальной скоростью ниже V = 10 км/ч. На передних колесах имеет место очень сильное сцепление между широкими зонами контакта колес с дорогой благодаря низкой скорости автомобиля, в результате чего коэффициент сцепления в продольном направлении может достигать µ>L> = 1,25.

Поэтому все детали оси должны быть дополнительно проверены расчетом, исходя из того, что может возникнуть продольная сила

L>BV> = µ>L> N>V> = 1,25 N>V>.

При разгоне, напротив, происходит увеличение нагрузки на заднюю подвеску и уменьшение на переднюю. Вместе с верхним значением вертикальной силы следует включить в расчет тяговое усилие

L>AV> = µ>L> N>V> при µ>L> = 0,8

В качестве условий трогание с места при заблокированных тормозах не рассматривается.

5.2.1 Определение верхних значений сил длительного действия

При расчете долговечности следует исходить из допустимой нагрузки на мост. Ниже приведены допустимые нагрузки, силы и веса деталей, а также плечи действия сил и углы:

Нагрузка на передний мост G>V> = 5770 Н

Нагрузка на колеса N>V> = 2885 Н

Половина веса неподрессоренных частей U>V> /2 = 343,35 Н

Сила тяги на третьей передаче L>А1> = 352,8 Н

Плечо обкатки R>o> = – 7 мм; R>o ст> = – 5 мм

Угол наклона оси поворота в поперечной плоскости δ>о> = 15°

Угол продольного наклона оси поворота колеса ε = 3°

Схождение и развал колес γ>о> = 0°

Расстояние между точками А и В в направлении оси с+о= 612 мм=0,612 м

Высота точки над поверхностью дороги d = 203мм, d>о> = 180 мм

Угол наклона рычага β β = 3°35′

Шины:

наружный диаметр D=588мм (544 c нагруз.)

статический радиус r>ст> = 272 мм

диаметрический радиус r>д> = 282 мм

Так как рассматриваемый автомобиль имеет продольный угол наклона колеса и является переднеприводным, в направляющем устройстве передней подвески возникают дополнительные силы, действующие в продольном направлении.

Действующую в пятне катящегося колеса силу тяги L>A1>, следует вначале перенести в центр колеса, обозначив ее L′>A1>, а затем как L′′>A1> перенести ее на ось поворота под прямым углом к последней. Это необходимо для расчета составляющих сил в направлении оси Z в точках А и В. Таким образом, сила тяги обозначаемая L>A1>, оказывается смещенной от центра колеса вниз на величину а>L> (рис. 5.1.).

а>L>

= R>o>

sin δ>o>

+

r>д

>sin

(δ>o>

+ γ>

o>)

sin δ>o>.

+

r>д

>sin

(δ>o>

+ γ>

o>)

sin δ>o>.

При динамическом радиусе колеса r>д> = 282 мм плечо обкатки R>o >уменьшается до R>o >= – 7 мм.

а>L>

= – 0,007 · 0,2588

+0,282

· 0,2588² = =0,01701 м.

+0,282

· 0,2588² = =0,01701 м.

Дополнительно следует перенести боковую силу S>1>, которую следует рассматривать действующей на ось поворота колеса над дорогой на высоте:

n>s> = r>д> sin² ε = 0,282 · 0,0523² = 0,00077 м.

Вертикальные направляющие сил, которые необходимы для определения , можно получить, используя приведенный на рисунке вид сзади, по зависимости В>хо> = В>уо> сtg β и с помощью уравнения моментов относительно точки А:

где N>V >′>О> = К>1> N>V >- U>V> /2 = 1,6 · 2885 – 288,5 =4327,5 Н≈4,33 кН.

Рис.

5.1. Виды подвески сбоку (а) и сзади (б).

Рис.

5.1. Виды подвески сбоку (а) и сзади (б).

В>хо> =В>уо>∙ctgβ=179,78 · 15,97 =2871,09 Н.

Направление действия силы А>zо>, приведенной на виде сбоку, не очевидно. Поэтому, составляя уравнение моментов относительно точки А, вначале определяем:

где t = (с + о) cos δ>o> tg ε = 0,612∙0,9659∙0,0524 = 0,031 ;

е = [(c + o) cos δ>o> + d – r>д>] tg ε = [0,612∙0,9659+0,203–0,282]∙0,0524 = 0,0268.

B>zo>=521,43 Н.

В точке А действуют взаимно перпендикулярные силы:

- А>хо> + В>хо> - S>1> = 0; А>уо> = В>уо> + N>V >′>O>; А>zо> = В>zо> - L>A1>

А>хо> = В>хо> - S>1; > А>уо> = 179,78+4327,5; А>zо> = 521,43–352,8

А>хо> = 2871,09 –981= 1890,09 Н А>уо> = 4507,28 Н А>zо> =168,63 Н.

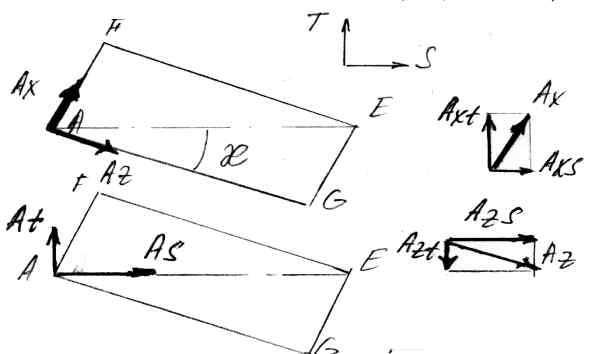

Эти силы раскладываем в направлении оси амортизатора и перпендикулярно ей аналогично статическому положению.

А>уu> = A>yo> · sin υ = 4507,28 · 0,1484 = 668,88 Н.

A>yv> = A>yo> · cos υ = 4507,28 · 0,9889 = 4457,25 Н.

A>xs> = A>xo> · sin æ = 1890,09 · 0,937 = 1771,01 Н.

A>xt> = A>xo> · cos æ = 1890,09 · 0,3494 = 660,4 Н.

A>zs> = A>zo> · cos æ = 168,63 · 0,3494 = 58,92 Н.

A>zt> = A>zo> · sin æ = 168,63 · 0,937 = 158,01 Н.

A>s> = A>zs> + A>xs> = 58,92 + 1771,01 = 1829,93 Н.

A>t>>в> = A>xt> – A>zt> = 660,4 – 158,01 = 502,39 Н.

A>su> = A>s> · cos υ = 1829,93 · 0,9889 = 1809,62 Н.

A>sv> = A>s> · sin υ = 1829,93 · 0,1484 = 271,56 Н.

F>1> = A>yv> + A>sv> = 4457,25 + 271,56 = 4727,81 Н.

A>u>>в> = A>su> – A>yu> = 1809,62 – 668,88 = 1140,74 Н.

A>quer> = √A>u>² + A>t>² = √1140,74² + 502,39² = 1246,47 Н.

Осуществляем проверку разложения сил на составляющие:

√А>хо>² + А>уо>² + А>zo>² = √A>u>² + A>t>² + F>1>² ;

√1890,09² + 4507,28² + 168,63² = √1140,74² + 502,39² + 4727,81² ;

4890,44 ≈ 4889,36

Следует дополнительно произвести расчет с использованием нижних значений нагрузки (знакопеременный или знакопостоянный), а также создание предпосылок для сложения всех сил, действующих в одной точке.

5.2.2. Определение нижних значений сил длительного действия

Нижнее значение нормальной нагрузки с учетом половины веса неподрессоренных масс:

В этом случае боковая сила S>1> будет иметь противоположное направление, по сравнению с предыдущим расчетом. В этом случае силы в т.В:

В>хо> =B>yu>∙ctgβ= -64,66 · 15,97 = -1032,62 Н

Силы в т.А:

- А>хо> + В>хо> + S>1> = 0; А>уо> = В>уо> + N>v>′>u>; А>zо> = В>zо> - L>A1>

А>хо> = В>хо> + S>1; > А>уо> = - 82,74 + 902 А>zо> = 352,8 – 352,8

А>хо> = - 1032,62 + 981 А>уо> = 800,84 Н А>zо> = 0 Н.

А>хо> = - 51,62 Н.

Осуществляем разложение сил в направлении оси амортизатора и перпендикулярно к ней, согласно схеме, приведенной на рис. 4.4 – 4.7:

А>у>>u> = A>y>> о> · sin υ = 800,84 · 0,1484 = 118,84 Н.

A>yv> = A>y>> о> · cos υ = 800,84 · 0,9889 = 791,95 Н.

A>xs> = A>x>> о> · sin æ = - 51,62 · 0,937 = - 48,37 Н.

A>xt> = A>x>> о> · cos æ = - 51,62 · 0,3494 = - 18,04 Н.

A>zs> = A>z>> о> · cos æ = 0 · 0,3494 = 0 Н.

A>zt> = A>z>> о> · sin æ = 0 · 0,937 = 0 Н.

A>s> = A>zs> + A>xs> = 0 – 48,37 = - 48,37 Н.

A>t>>н> = A>xt> – A>zt> = - 18,04 – 0 = - 18,04 Н.

A>su> = A>s> · cos υ = - 48,37 · 0,9889 = - 47,83 Н.

A>sv> = A>s> · sin υ = - 48,37 · 0,1484 = - 7,18 Н.

F>1> = A>yv> + A>sv> = 791,95 – 7,18 = 784,77 Н.

A>u>>н> = A>su> – A>yu> = - 47,83 – 118,84 = -166,67 Н.

A>quer> = √A>u>² + A>t>² = √(- 166,67)² + (- 18,04)² = 167,64 Н.

Осуществляем проверку разложения сил на составляющие:

√А>хо>² + А>уо>² + А>zo>² = √A>u>² + A>t>² + F>1>² ;

√(-51,62)² + 800,84² + 0² = √(-166,67)² + (-18,04)² + 784,77² .

802,5=802,5

Теперь необходимо сложить все силы, действующие в одной точке.

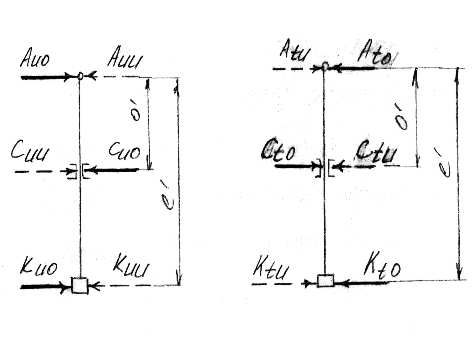

5.2.3 Определение сил в направляющей и на поршне

амортизатора при верхних значениях сил длительного действия

РРис. 5.2. Силы в направляющей и на поршне амортизатора при верхних значениях сил

Изгибающий момент в штоке амортизатора будет складываться из двух составляющих: в направлении U и в направлении Т.

Силы в направляющей втулке штока амортизаторной стойки:

С> u> = А> u> · ℓ′ / (ℓ′ – о′) = 1140,74 ∙ 0,347 / (0,347 – 0,136) = 1876 Н

С>t> = А>t> ∙ ℓ′ / (ℓ′ – о′) = 502,39 ∙ 0,347 / (0,347 – 0,136) = 826,21 Н.

Силы, действующие на поршень:

К>u> = С> u> - А> u> = 1876 – 1140,74 = 735,26 Н

К>t> = С>t> - А>t> = 826,21 – 502,39 = 323,82 Н.

5.2.4 Определение сил в направляющей и на поршне

амортизатора при нижних значениях сил длительного действия

Рис. 5.3. Силы в направляющей и на поршне амортизатора при верхних значениях сил

Так как нижние значения сил в точке А в направлениях U и Т отрицательны, т. е. направлены противоположно соответствующим им силам верхних значений нагрузок, то сразу можно определить знакопеременный характер нагружения штока амортизатора. Учитывая истинное направление сил нижних значений нагрузок:

С> u> = А> u> · ℓ′ / (ℓ′ – о′) = 166,67 ∙ 0,347 / (0,347 – 0,136) = 274,1 Н;

С>t> = А>t> ∙ ℓ′ / (ℓ′ – о′) = 18,04 ∙ 0,347 / (0,347 – 0,136) = 29,67 Н.

Силы, действующие на поршень:

К>u> = С> u> - А> u> = 274,1 – 166,67 = 107,43 Н

К>t> = С>t> - А>t> = 29,67 – 18,04 = 11,63 Н.

5.2.5 Преобразование знакопеременной нагрузки

Рис. 5.4. Схема знакопеременных нагрузок действующих на шток и поршень

Определяем приведенные силы при знакопеременной нагрузке в направлениях U и Т (рис. 5.4).

А>uw> = 0,58 А>uо> + 0,42 А>u>>u> = 0,58∙1140,74+0,42∙166,67 = 731,63 Н.

А>tw> = 0,58 А>t>>o> + 0,42 А>t>>u>= 0,58 · 502,39 + 0,42 · 18,04 = 298,96 Н.

В формуле учтены отрицательные значения коэффициента 0,42 и противоположно направленных сил.

Результирующая знакопеременных нагрузок:

А>w> = √А>uw>² + А>tw>² = √731,63² + 298,96² = 790,35 Н

Момент, изгибающий шток:

М>лw> = А>w> · о′ = 790,35 · 0,136 = 107,49 Н∙м

В завершение следует определить минимальный для данного случая диаметр штока и убедиться, что имеющиеся напряжения не превышают допустимые.

В качестве материала штока применяем среднеуглеродистую, качественную сталь 40, обладающей следующими свойствами: σ>b min>=568,98 Мпа, ε>s> = 333,54 Мпа, δ>s>=19% . Выбранная сталь дает отличные результаты при высокочастотной закалке, что для штоков амортизаторов весьма важно.

Допустимые напряжения:

σ>b> = 0,6 σ>b min> b>1> b>2> / (β>Кb> · υ)=0,6 · 568,98 · 0,94 · 0,95 / (1 · 1,2) = 254,05 Мпа.

где 0,6 – коэффициент, справедливый для поверхностного упрочнения и вводится при использовании твердого хромирования штока амортизатора;

b>1> = 0,94 – масштабный коэффициент, отражающий снижение предела выносливости с увеличением диаметра; определен для Ø 20 мм;

b>2> – коэффициент, учитывающий шероховатость поверхности, обусловленную технологией обработки. При σ>b min> = 700 МПа и высоте микронеровностей поверхности штока R>t> = 6 мкм b>2> = 0,95;

β>Кb> = 1 – коэффициент концентрации напряжений;

υ = 1,2 – коэффициент запаса прочности, обусловленный способностью поверхностного слоя при его упрочнении выдерживать в течение длительного времени возросшие примерно на 20% напряжения.

σ>b> =

Чтобы иметь шток, упрочненный закалкой ТВЧ на 3 мм, принимаем минимальный его диаметр d>min> = 20 мм.

Фактические напряжения от изгиба:

σ>b ф> =136,86< σ>b>=254,05

Условие усталостной прочности выполнено.

5.2.6 Определение сил, действующих на резиновые

шарниры рычага

Благодаря тому, что рычаг не воспринимает действие пружины, действующие на него и шарниры силы можно рассмотреть в плоскости.

1. Определение верхних значений сил, действующих на резиновые шарниры.

При расчете рычага приняты следующие размеры (рис. 5.5 ): L>р> = 325 мм; к = 120 мм.

Сумма моментов относительно точки D:

ΣМ>D>: В′>хуо> ∙ к – В′>zо> L>р>= 0;

|

Рис.

5.5 Схема

для определения верхних значений сил

действующих на рычаг и резиновый

шарнир. |

│В′>хуо>│= В>хуо> = √ В>хо>² + В>уо>² = =√2871,09²+ 179,78² =2876,71 Н; │В′>z>>о>│= В>z>>о> = 521,43 Н. ∑М>B>>’>=В’>хуо>∙к–D>zo>∙L>p>=0 |

;

;

∑M>B>>”>=-B’>zo>∙L>p>+D>xyo>∙к=0

2 Определение нижних сил, действующих на резиновые шарниры

|

u u Рис. 5.6 Схема для определения нижних значений сил действующих на рычаг и резиновый шарнир. |

│В′>x>>уu >│= В>x>>у u> = √ В>x>> u >² + В>у u >² = = √(- 1032,62)² + (- 64,66)² = 1034,62Н; │В′>z u >│= В>zu> = 352,8 Н. ΣМ>В´> = В′>ху u >∙ к – D>zo> ∙ L>p> = 0; |

ΣM>B>>”> =-В′>zu>∙L>p>+D>xyo>∙к= 0;

Расчет резинового шарнира будем производить по максимальной длительно действующей нагрузке в нем, т. е. при радиальной силе р = D>хуо> = =1412,21 Н.

5.2.7 Определение напряжений и деформаций

резиновых втулок – шарниров

Исходя из конструктивных соображений и рассматривая конструкцию существующих резиновых втулок, принимает размеры втулок (рис. 5.7 ).

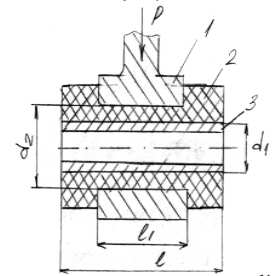

Рис. 5.7. Конструкция ручно-механической втулки рычага подвески.

1 – обойма рычага, 2 – резиновый элемент, 3 – внутренняя обойма.

Резиновая втулка работает на кручение и воспринимает радиальную и осевую нагрузки. Втулки такого типа можно отнести к шарнирам с равными касательными напряжениями.

Определяем крутильную жесткость шарнира по формуле:

где G = 0,9 МПа – модуль сдвига для радиан.

Напряжения сжатия при действии рациональной нагрузки:

где [σ>сж> ]=1,75 МПа – допускаемые статические напряжения сжатия для резины с твердостью по Шору 60 ед.

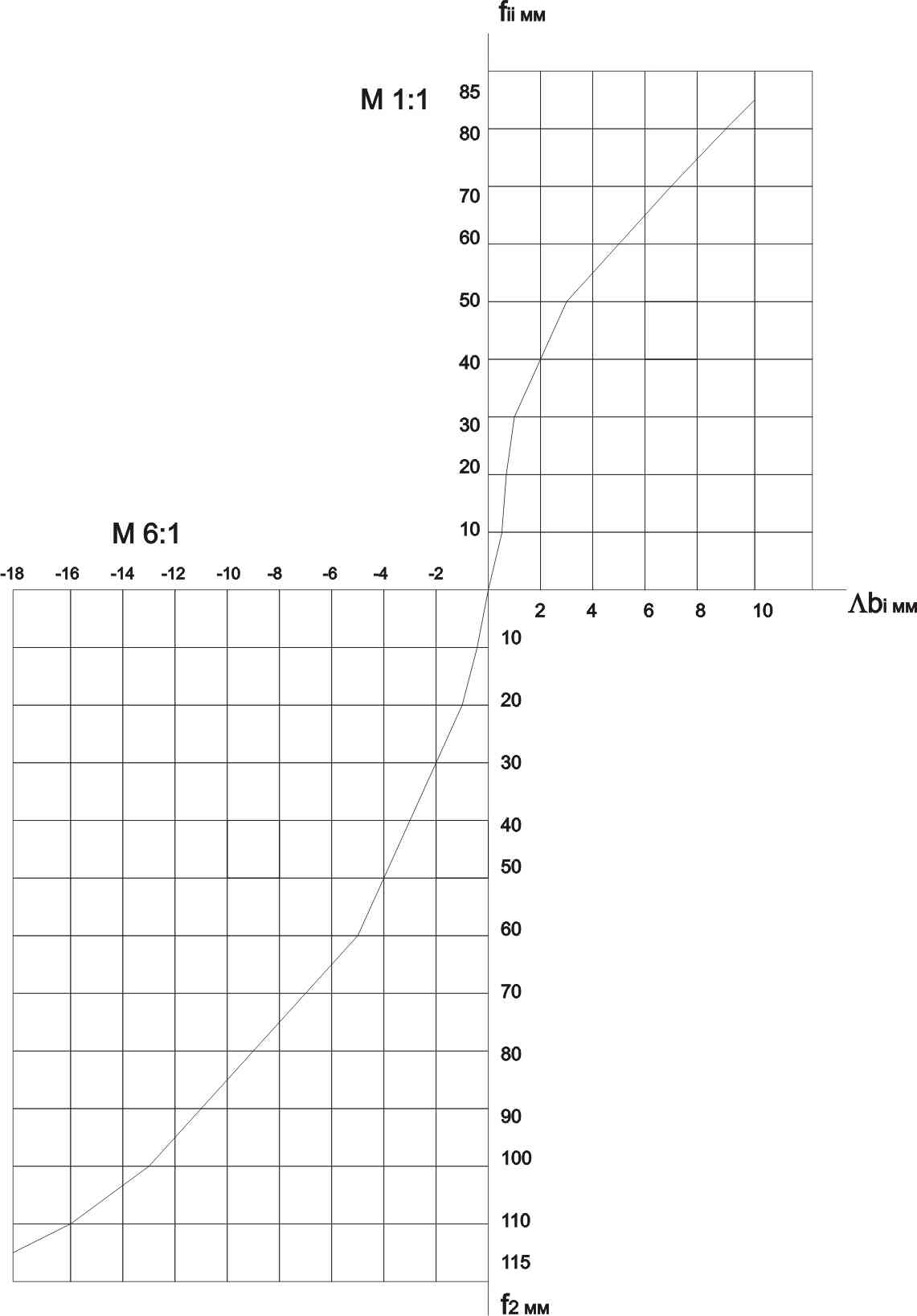

Как указывается в литературе [ 5 ], угловое пересечение по дуге наружного радиуса не должно превышать толщины элемента. Углы закрутки резиновых элементов определяются по кинематической схеме подвески. Наибольший угол при ходе колеса S>от> (отбоя) = 85 мм составил:

сtg φ =3,8936 ; φ = 14°27′ или φ = 0,24906 рад.

Тогда угловое перемещение наружной поверхности резинового элемента составит:

Вывод: при принятых размерах резиновых элементов, напряжения при сжатии, деформации и скручивании не превышают допустимых значений — это обеспечивает долговечность шарниров.

5.3 Расчет на прочность

При расчетах на прочность сопоставляют фактические и допустимые напряжения, чтобы гарантировать долговечность детали и убедиться в том, что даже при максимальных нагрузках не произойдет ее пластической деформации. Это может иметь место при условии, если будет превышено временное сопротивление или предел текучести материала: σ>ф> σ>доп>.

При изгибе или совместном действии различных нагрузок: σ>доп> = σ>о> / υ.

В качестве предельных значений следует использовать σ>bs> = 1,2 σ>s>.

При расчетах на прочность принимается υ ≥ 1,5.

5.3.1. Кратковременно действующие силы.

Для определения наибольших значений сил, действующих в подвеске «Макферсон», следует рассмотреть три случая: движение по дороге с выбоинами (случай 3 [1]); преодоление железнодорожного переезда (случай 2 [1]); торможение с блокировкой колес с начальной скорости V ≤ 10 км/ч (случай 5 [1]).

5.3.2. Силы, возникающие при движении по дороге с выбоинами.

В представленном в этом параграфе случае нагружения 3, подвеска вновь рассматривается в нормальном положении. По-прежнему используем вертикальную силу N>V>'>о> = К>1> N>V> – (U>v> / 2) = 4,43 кН, однако вместо S>1> использовать максимальное значение боковой силы S>2> = µ>F2> N>v>, а вместо продольной силы L>А1> силу

L>А4> = M>t>>4> / r>д> = M>d>> >>max> i>2> i>D> i>гл> η>тр> / (4 r>д>) = 80 · 2,056 · 3,588 · 0,9224 / (4 · ∙0,282) = 482,59 Н.

S>2> = 2,48 кН.

Итак, методика расчета соответствует приведенной, с исключениями: вместо S>1> действует S>2> , а вместо L>А1> - L>А4>.

Используя приведенный на рис.5.1 вид сзади, учитывая, что В>х3>=В>у3>сtg β, уравнение моментов относительно точки А:

В>х3> =В>у3>∙ctgβ=307,91 · 15,97 = 4917,32 Н.

где f = (с + о) cos δ>o> tg ε = 0,612∙0,9659∙0,0524=0,030975;

е = [(с + о) cos δ>o> + d – r>д>] tg ε=(0,612∙0,9659+0,203-0,282)∙0,0524=0,026836.

В точке А действуют взаимно перпендикулярные силы:

А>х3> = В> х3> - S>2> ; А>у3> = В>у3> + N>V >′>о>; А>z3> = В>z3> - L>A4>

А>х3> = 4917,32 – 2480;> >А>у3> = 307,91 + 4327,5; А>z3> = 662,73 – 482,59;

А>х3> = 2437,32 Н А>у3> = 4635,41 Н А>z3> = 180,14 Н.

Эти силы раскладываем в направлениях оси амортизатора и перпендикулярно к ней, аналогично проводимым ранее:

А>у>>u> = A>y3> · sin υ = 4635,41 · 0,1484 = 687,75 Н.

A>yv> = A>y3> · cos υ = 4635,41 · 0,9889 = 4583,96 Н.

A>xs> = A>x3> · sin æ = 2437,32 · 0,937 = 2283,77 Н.

A>xt> = A>x3> · cos æ = 2437,32 · 0,3494 = 851,6 Н.

A>zs> = A>z3> · cos æ = 180,14 · 0,3494 = 62,94 Н.

A>zt> = A>z3> · sin æ = 180,14 · 0,937 = 168,79 Н.

A>s> = A>zs> + A>xs> = 62,94 + 2283,77 = 2346,71 Н.

A>t> = A>xt> – A>zt> = 851,6 – 168,79 = 682,81 Н.

A>su> = A>s> · cos υ = 2346,71 · 0,9889 = 2320,66 Н.

A>sv> = A>s> · sin υ = 2346,71 · 0,1484 = 348,25 Н.

F>1> = A>yv> + A>sv> = 4583,96 + 348,25 = 4932,21 Н.

A>u> = A>su> – A>yu> = 2320,66 – 687,75 = 1632,91 Н.

Осуществляем проверку разложения сил:

√А>х3>² + А>у3>² + А>z3>² = √A>u>² + A>t>² + F>1>² ;

√2437,32² + 4635,41² + 180,14² = √1632,91² + 682,81² + 4932,21² ;

5240,23 ≈ 5240,16.

A>quer> = √A>u>² + A>t>² = √1632,91² + 682,81² = 1769,92 Н.

Силы, действующие на поршень:

К>3>

=

– A>quer>

=

– A>quer>

=

–1769,92 = 1140,8 Н.

–1769,92 = 1140,8 Н.

Изгибающий момент в штоке амортизатора:

М>к3> = A>quer> · о′ = 1769,92 · 0,136 = 240,71 Н м.

σ>доп.>= σ>bs> / υ = 1,2 σ>s> / υ = 1,2 · 480 / 1,5 = 384 Мпа,

т. к. υ ≥ 1,5 при кратковременных перегрузках.

Проверим выбранный в п.5.2.5 диаметр штока амортизатора по условию прочности:

.

.

Таким образом видно, что условие прочности для выбранногшо диаметра штока d>min> = 20 — выполняется.

5.3.3 Силы, возникающие при торможении

Если тормозные механизмы передних колес расположены в колесе, то при коэффициенте сцепления шины с дорогой М>к> = 1,25 в подвеске могут возникнуть бόльшие перегрузки, чем при движении по дороге с разбитым покрытием. Для расчета сил в рычаге подвески автомобиля в положении, соответствующем номинальной нагрузке, вычисляем продольную силу:

L>b> = М>к> N>V> = 1,25 ∙ 2885 = 3606,25 Н

и верхнее значение вертикальной силы N>V>'>о> = 4327,5 Н. Боковые силы подвески и шин можно пренебречь.

Расчет сил, возникающих при торможении, предусматривает скорость близкую к нулю. К этому следует добавить уменьшение радиуса шины в результате увеличения нагрузки. Поэтому в расчете необходимо использовать статический радиус r>ст>. Деформация шины приводит к уменьшению плеча обкатки.

Тормозную силу L>А> следует считать действующей на расстоянии:

а >b>

= R>o>

соs

δ>o>

sin δ>o>

>b>

= R>o>

соs

δ>o>

sin δ>o>

над поверхностью дороги при и над ней – при отрицательном плече обкатки.

Рис. 5.8. Силы возникающие в стойке при торможении

Рассматривая силы относительно оси Z и точки А:

Σ М>ОZА> : N>V >′>о> · b + В>y5> (c + o) sin δ>o >– B>x5> (c + o) cos δ>o> = 0;

b = R>o ст >+ d tg δ>o> + (c + o) sin δ>o>; B>x5> = B>y5> ctg β N>V >′ (R>o ст> + d>o>tg δ>o> + (c + o) sin δ>o> + B>y >(c + o) sin δ>o >– B>y >(c + o) cos δ>o >ctg β = 0;

B>x5> = B>y5> ctg β = 94·15,97 = 1501,1 Н

Сумма моментов относительно оси Х и точки А:

Σ М>ОХА> : N>V>′>о> · е + В>y5> · t – B>Z5 >(c + o) cos δ>o> – L>b> [(с + о) cos δ>o >+ d – а>b>] = 0;

где t = (с + о) cos δ>o> tg ε = 0,612∙0,9659∙0,0524 = 0,031;

е = [(с +о) cos δ>o >+ d>о> – r>ст>] tgε = (0,612∙0,9659+0,18–0,272)∙0,0524=0,0262.

а>b> =R>o >>ст>cosδ>o>sinδ>o> = 0,005∙0,9659∙0,2588 =0,00125м.

Силы в точке А:

А>х5> - В>х5> = 0; - А>y>>5> + В>y>>5> + N>V>> >′>о> = 0; А>z>>5> - В>z>>5> - L>b> = 0;

А>х5 >= В>х5>; А>y>>5> = В>y>>5> + N>V>′>о>; А>z5> = В>z5> + L>b>;

А>х5> = 1501,1 Н А>y5> = 94 + 4327,5; А>z5> = -4500 +3606,25>;>

А>y5> = 4421,5 Н А>z5> = -893,75 Н.

Раскладываем силы на составляющие:

А>у>>u> = A>y>>5> · sin υ = 4421,5 · 0,1484 = 656,15 Н.

A>yv> = A>y5> · cos υ = 4421,5 · 0,9889 = 4372,42 Н.

A>xs> = A>x5> · sin æ = 1501,1 · 0,937 = 1406,53 Н.

A>xt> = A>x5> · cos æ = 1501,1 · 0,3494 = 524,48 Н.

A>zs> = A>z5> · cos æ = - 893,75 · 0,3494 = - 312,28 Н.

A>zt> = A>z5> · sin æ = - 893,75 · 0,937 = - 837,44 Н.

A>s> = A>zs> + A>xs> = - 312,28 + 1406,53 = 1094,25 Н.

A>t> = A>xt> – A>zt> = 524,48 – (- 837,44) = 1362,27 Н.

A>su> = A>s> · cos υ = 1094,25 · 0,9889 = 1082,06 Н.

A>sv> = A>s> · sin υ = 1094,25 · 0,1484 = 162,38 Н.

F>1> = A>yv> + A>sv> = 4372,42 + 162,38 = 4534,8 Н.

A>u> = A>su> – A>yu> = 1082,06 – 656,15 = 425,91 Н.

Осуществляем проверку разложения сил:

√А>х5>² + А>у5>² + А>z>>5>² = √A> >>u>² + A>t>² + F>1>² ;

√1501,1² + 4421,5² + (- 893,75)² = √425,91² +1362,27² + 4534,8² ;

4754,13≈4754,11

A>quer> = √A>u>² + A>t>² = √425,91² + 1362,27² = 1427,3 Н.

Сила в направляющей втулке штока амортизатора:

С>5> = А>quer> · ℓ′ / (ℓ′ – о′) = 1427,3 ∙ 0,347 / (0,347 – 0,136) = 2347,27 Н

Сила, действующая на поршень:

К>5> = С>5> – А>quer> = 2347,27 – 1427,3 = 919,97 Н

Изгибающий момент в штоке амортизаторной стойки:

М>к5> = А>quer> · о′ = 1427,3 · 0,136 = 194,11 Н м;

Т. к. изгибающий момент для этого случая меньше момента для случая движения по разбитой дороге (М>к5> < М>к3>), то заведомо можно сказать, что условие прочности для данного случая выполняется.

По-прежнему фиксируем пока минимальный диаметр штока d>min> = 20 мм.

5.3.4 Силы, возникающие в подвеске при

преодолении железнодорожного переезда

При расчете максимальных вертикальных нагрузок следует установить колесо в крайнее верхнее положение, сместив его на величину хода f>1> (рис. 5.9). Это необходимо для определения изменившихся углов (с индексом 2) ε>2> δ>2>, β>2>, а также изменившегося плеча обкатки R>o2>. При расчете на прочность используется положение автомобиля при допустимой полной загрузке. Используем действующие в пятне контакта силы:

N>V >′>2> = N>V 2> – (U>2> / 2) и S>1> = µ>F1> N>V>.

N>V>′>2> = 2,6∙2885 – 288,5 = 7212,5 Н.

S>1> = 981 Н.

Рис. 5.9 Изменение положения рычага при преодолении железнодорожного переезда

Определяем угол β>2>:

sin β = a / L>p>; sin β>2> = b / L>p>;

b = 65 – а = 65 - L>р >sin β;

β>2> = 8°08′.

Угол δ>2> определяем графически через соотношение изменившегося расстояния между точками А и В и его проекцией на ось ОУ:

соs δ>2> = 0,528 / 0,551 = 0,9583; δ>2> ≈ 16°36′.

При ходе сжатия подвески существующее расстояние о (между направляющей с и точкой А в крыле) уменьшается до:

о′>2> = о′ - f>1> / i>x> = 0,136 – 0,065 / 1,0112 = 0,072 м.

Изменившийся угол ε>2>:

ε>2> ≈ 3°22′.

Изменившееся плечо обкатки:

R>o2> = - d tg δ>2> + к = -0,203∙0,2934 + 0,025 = -0,035 м;

где к = 0,025 м.

а>L>>2> = R>o>>2> · sin δ>2>√(1 + tg²ε>2>) (1 + tg²ε>2> + tg² δ>2>) + r>д> sin (δ>2> + γ>2>) sin δ>2> ;

где γ>2> = δ>2> – δ>о>> >= 16º36′ – 15° = 1°36′

n>S2 >= r>д> sin²ε>2> = 0,282 · 0,0587² = 0,001 м

По приведенному на рис. 5.10 виду сзади, используя зависимость В>х2> = В>у2> сtg β>2>, составляем уравнение моментов относительно оси ОZ и точки А:

Рис. 5.10 Виды сбоку (а) и сзади (б).

B>x2>= В>у2> сtg β>2> = 453,71 · 8,105 = 3677,32 Н.

Сумма моментов относительно оси ОХ и точки А:

Σ М>ОХА> : N>V>′>2> · е>2>+L>A1>[(с+о)cosδ>o>– f>1 >+ d – (r>д> – a>L2>)] – B>y2> · f>2> – B>z2>·[(с + о)cos δ>o> – – f>1>] = 0;

Где е>2>=[(с+о)cosδ>o>–f>1>+d–r>д>]tgε>2>=(0,612∙0,9659–0,065+0,203–0,282)∙0,0588=0,0263;

f>2> = [(с + о)cosδ>o>– f>1>] tg ε>2>=(0,612∙0,9659–0,065)∙0,0588= 0,031.

В точке А действуют взаимно перпендикулярные силы:

- А>х2> + В>х2> - S>1>= 0; - А>y2> + N>V>′>2> - В>y2> = 0; - А>z2> + В>z2> - L>А1> = 0;

А>х2> = В>х2> - S>1>; А>y2> = N>V>′>2> - В>y2>; А>z2> = В>z2> – L>А1>;

А>х2> = 3677,32 – 981; А>y2> = 7212,5 – 453,71; А>z2> = 643,08 – 352,8;

А>х2> = 2696,32 Н> >А>y2> = 6758,79 Н А>z2> = 290,28 Н

Раскладываем эти силы в направлении оси амортизатора и перпендикулярно ей аналогично предшествующим случаям.

Определяем пространственный угол υ>2>:

tg υ>2> = √tg² (δ>2> – α) + tg² ε>2>

tg υ>2> = √tg² 8°21′ + tg² 3°22′ = √0,1468² + 0,0588² = 0,15814.

υ ≈ 8°59′.

Определяем пространственный угол æ>2>:

tg æ>2> = tg (δ>2> – α) / tg ε>2> = 0,1468 / 0,0588 = 2,4966

æ = 68°10′.

А>yu> = А>y2> · sin υ>2> = 6758,79 · 0,1561 = 1055,05 Н

А>yv> = А>y2> · cos υ>2> = 6758,79 · 0,9877 = 6675,66 Н.

А>хs> = А>х2> · sin æ>2> = 2696,32 · 0,9283 = 2503 Н

А>хt> = А>х2> · cos æ>2> = 2696,32 · 0,3719 = 1002,76 Н

А>zs> = А>z2> · cos æ>2> = 290,28 · 0,3719 = 107,96 Н

А>zt> = А>z2> · sin æ>2> = 290,28 · 0,9283 = 269,47 Н

А>s> = А>zs> + А>хs> = 107,96 + 2503 = 2610,96 Н

А>t> = А>хt >– А>zt> = 1002,76 – 269,47 = 733,29 Н

A>su> = A>s> · cos υ>2> = 2610,96 · 0,9877 = 2578,85 Н.

A>sv> = A>s> · sin υ>2> = 2610,96 · 0,1561 = 407,57 Н.

F>1> = A>yv> + A>sv> = 6675,66 + 407,57 = 7083,23 Н.

A>u> = A>su> – A>yu> = 2578,85 – 1055,05 = 1523,8 Н.

Осуществляем проверку разложения сил:

√А>х2>² + А>у2>² + А>z2>² = √A>u>² + A>t>² + F>1>² ;

√2696,32² + 6758,79² + 290,28² = √1523,8² + 733,29² + 7083,23² ;

7282,56 ≈ 7282,3.

A>quer> = √A>u>² + A>t>² = √1523,8² + 733,29² = 1691,06 Н.

Сила в направляющей втулке амортиизаторной стойки:

с>2> = A>quer> ℓ′ / (ℓ′>2> - о′>2>) = 1691,06 · 0,347 / (0,347 – 0,072) = 2133,81 Н.

Сила, действующая на поршень:

К>2> = с>2> - A>quer> = 2133,81 – 1691,06 = 442,75 Н.

Изгибающий момент в штоке амортизатора:

М>к2> = A>quer> · о′>2> = 1691,06 · 0,072 = 121,76 Н м.

Т. к. изгибающий момент для этого случая меньше моментов прочности для случая максимальной вертикальной нагрузки выполняется.

Минимальный диаметр штока d>min> = 20 мм.

5.3.5 Силы, действующие при полном ходе отбоя колеса

Чтобы учесть все напряжения изгиба в штоке амортизатора, следует рассматривать действия боковых сил от поперечных составляющих неровностей дороги при крайнем нижнем положении колеса (рис. 5.11). При этом ограничитель хода отбоя, закрепленный на штоке амортизатора, упирается в направляющую втулку штока в зоне точки С.

Определяем угол β>4>:

Рис. 5.11 Изменение положения рычага при полном ходе отбоя

;

β>4>=19º

;

β>4>=19º

Определение углов наклона оси поворота δ>4> и развала колеса γ>4>.

В этом случае не будем пренебрегать изменением угла α между осью поворота и осью амортизатора, как это было сделано в случае максимальной вертикальной нагрузки (случай 2 п.5.3.4) из-за ничтожного его изменения в сравнении с изменением угла δ>o> → δ>2>. Так как очень сложно учесть все факторы, влияющие на изменение развала γ, то единственными критериями оценки изменения угла α можно считать кратчайшее расстояние от центра шаровой опоры до оси амортизатора и угол δ>o> – α = 8° между осью колеса и осью амортизатора, которые неизменны при любом положении подвески.

Угол δ>4> определяем графически с учетом масштаба по рис. 5.12 через соотношение:

соs δ>4> = j/q = 0,671 /0,685 = 0,9796,

что соответствует δ>4> = 11°36′.

Аналогично определяем угол α>4> :

sinα>4>= t/q= 0,045 / 0,685 = 0,0571, α>4> ≈ 3°44′.

Находим развал при полном ходе отбоя:

>4>=(>4>->4>)-(>0>-)=(1136-344)-(15-7)= -0,08.

Составляем уравнение моментов относительно т.А:

М>А>:S>1>[d+fm+(c+o)cos>0>+f>2>]+B>X4>[(c+o)cos >0>+f>2>]-

-B>Y4>[(c+o)cos >0>+f>2>]sin >4>/cos>4>=0

Учитывая, что B>X4>=B>Y4>∙Ctg >4> и sin >4>/cos >4>=tg >4>:

B>X>>4>= -469,96∙2,904= -1364,76 H.

Силы в точке А:

-A>х4>+B>х4>+S>1>=0; -A>у4>+B>у4>=0;

A>х>>4>=B>х>>4>+S>1>; A>у>>4>=B>у>>4>;