Методы оценки эксплуатационного состояния автомобильных дорог

Федеральное агентство по образованию Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Автоматизация технологических процессов в машиностроении»

Курсовой проект

по дисциплине:

«Пути сообщений, технологические сооружения»

на тему:

«Методы оценки эксплуатационного состояния автомобильных дорог»

Вариант 6

Выполнил Мусин Р.К. студент IV–МиАТ–16

(Ф.И.О.) (группа)

Проверил старший преподаватель Зимина Л.Н.

(Ф.И.О.)

_________________

(Оценка защиты) (Подпись преподавателя)

Самара 2008

техническое задание

Определить следующие эксплуатационные характеристики дороги: показатель обеспеченности расчетной скорости, уровень загрузки дороги движением, показатели аварийности, ровности, сцепных качеств покрытия, а также показатели прочности нежестких дорожных одежд на основе данных испытаний характеристики состояния покрытия в зависимости от вида и количества дефектов по данным визуального обследования. По результатам расчёта необходимо назначить состав работ по содержанию и ремонту асфальтобетонного покрытия дорожной одежды.

Таблица 1. Исходные данные для оценки показателей технико–эксплуатационного состояния дороги.

|

Вариант задания |

Фактические показатели ТЭС дороги |

||||

|

V >ф max>, км/ч |

N>ф>, авт/сут |

Пропускная способность, авт/сут |

К>аф> |

φ>ф> |

|

|

6 |

100 |

6700 |

10000 |

25 |

0,26 |

Примечания:

1. Значения коэффициента сцепления определялись ПКРС 2 с протектором без рисунка.

2. Для дорог с фактической интенсивностью движения менее 4000 авт/сут пропускную способность не проверяют.

Таблица 2. Исходные данные для визуальной оценки состояния дорожной одежды.

|

№ пп. |

Состояние покрытия и характер повреждения |

Длина участка, м |

|

1. |

Отдельные трещины на расстоянии 20–40 м между трещинами |

- |

|

Тоже на расстоянии 10–20м |

- |

|

|

2. |

Редкие трещины на расстоянии между соседними |

|

|

трещинами 8–10 м |

- |

|

|

То же 6–8 м |

- |

|

|

То же 4–6 м |

- |

|

|

3. |

Частые трещины на расстоянии между соседними |

|

|

трещинами 3–4 м |

300 |

|

|

То же 2–3 м |

200 |

|

|

То же 1–2 м |

250 |

|

|

4. |

Сетка трещин при относительной площади, занимаемой |

|

|

сеткой, менее 30 % |

380 |

|

|

То же 30–60% |

340 |

|

|

То же 60–90% |

120 |

|

|

5. |

Колейность при средней глубине колей 5 мм |

300 |

|

То же 5–10 мм |

320 |

|

|

То же 10 мм |

250 |

|

|

6. |

Просадки при относительной площади просадок 20% |

- |

|

То же 20–50% |

- |

|

|

7. |

Проломы дорожной одежды при относительной площади, |

25 |

|

занимаемой проломами, 10% |

Таблица 3. Исходные данные для оценки прочности дорожных одежд.

|

Параметры |

Значения |

|

Категория дороги |

II |

|

Приведённая интенсивность движения N>np>, ед./сут |

390 |

|

Дорожно–климатическая зона |

III |

|

Грунт земляного полотна |

Супесь пылеватый |

|

Тип местности по увлажнению |

2 |

|

Относительная влажность грунта |

0,77 |

|

Тип покрытия |

Капитальный |

|

Общая толщина дорожной одежды, м |

0,73 |

|

Толщина песчаного слоя, м |

0,35 |

|

Толщина асфальтобетона, м |

0,14 |

|

Марка асфальтобетона, м |

II |

|

Температура асфальтобетона, С0 |

10 |

|

Вид испытаний |

Статические |

|

Вид нагружений или установки |

Жесткий штамп |

|

Диаметр штампа, м |

0,357 |

Для испытательной установки УДН–НК диаметр отпечатка колеса определяется по формуле:

,

Q=50

кН; P>Ш>=0,6

МПа

,

Q=50

кН; P>Ш>=0,6

МПа

Таблица 4. Прогибы дорожных одежд.

|

Номер точек |

Прогиб нежёсткой дорожной одежды, мм, по вариантам задания |

|

6 |

|

|

1 |

1,10 |

|

2 |

1,12 |

|

3 |

1,03 |

|

4 |

1,25 |

|

5 |

1,23 |

|

6 |

1,18 |

|

7 |

1,02 |

|

8 |

1,34 |

|

9 |

1,31 |

|

10 |

1,20 |

Таблица 5. Исходные данные для оценки ровности покрытий.

|

Варианты задания |

Показания измерительных приборов, см/км |

Количество просветов под рейкой >6мм, % |

|

|

Толчкомер |

ПКРС–2 |

||

|

6 |

7 |

Таблица 6. Исходные данные: влияние параметров автомобильной дороги на скорость движения автомобиля.

|

Вариант задания |

Расчётные схемы |

|

6 |

Движение на трехполосной проезжей части при отсутствии разметки |

введение

Эксплуатационное состояние дороги – степень соответствия нормативным требованиям переменных параметров и характеристик дороги, изменяющихся в процессе эксплуатации под воздействием нагрузок транспортных средств, метеорологических условий и уровня содержания. Основные технико–эксплуатационные характеристики, по которым оценивается состояние дороги: обеспеченная скорость движения автомобилей пропускная способность и уровень загрузки дороги движением, безопасность движения, прочность дорожной одежды, ровность и сцепные качества покрытия. В зависимости от значений показателей этих параметров и характеристик назначаются работы по содержанию и ремонту дорог.

Содержание дорог в весенний, летний и осенний периоды включает работы по систематическому уходу за дорогой для поддержания ее в надлежащем состоянии в течение всего года. К содержанию относятся также следующие работы: устранение выбоин, раковин, трещин, отдельных волн, бугров, наплывов и т. п. в асфальтобетонных покрытиях; работы по профилактической защите цементобетонных покрытий от поверхностных разрушений (пропитка); работы по ликвидации выбоин, раковин, по ликвидации кромок и углов плит, а также по заливке трещин и швов в цементобетонных покрытиях. Кроме того, к содержанию относятся работы по устранению местных просадок и вспучиваний для всех типов покрытий.

Ремонт дорожных одежд заключается в работах по восстановлению слоя износа, улучшению ровности, повышению шероховатости и сцепных качеств покрытия, по усилению дорожных одежд и уширению проезжей части.

ОЦЕНКА ОБЕСПЕЧЕННОСТИ РАСЧЕТНОЙ СКОРОСТИ

Автомобильные дороги по эксплуатационному состоянию должны обеспечивать возможность безопасного движения автомобилей с максимальной скоростью, близкой к расчетной для данной категории дороги. Скорость движения автомобилей оценивается по эксплуатационному коэффициенту обеспеченности расчетной скорости К>рсэ> определяемому по формуле:

(1)

(1)

где V>ф >>m>>ах >– фактическая максимальная скорость движения на каждом участке эксплуатируемой дороги; V>p> – расчетная скорость для данной категории дороги в соответствии со СНиП 2.05.02–85. Автомобильные дороги.

Фактические скорости движения приведены в табл. 1.

Назначение ремонтных работ в зависимости от величины К>рсэ >осуществляется в соответствии с табл. 7.

Таблица 7.

|

Значение коэффициента К>рсэ> |

Требуемый вид работ |

|

0,75–1,0 |

Содержание |

|

0,75 |

Ремонтные работы |

|

0,5 – 0,75 |

В неблагоприятные периоды года требуется усиленное содержание и последующее улучшение |

|

<0,5 |

Первоочередная перестройка |

Следовательно, на данной автомобильной дороге требуется только содержание.

Влияние ширины укреплённой поверхности дороги на обеспеченность расчётной скорости оценивают исходя из понятия «ширины психологического коридора».

«Психологический коридор» – это ширина поверхности дороги, которая оказывает психологическое воздействие на водителя при выборе траектории и режима движения.

Общая ширина психологического коридора:

;

;

Сокращение ширины укреплённой поверхности приводит к уменьшению ширины психологического коридора. Вместе с этим снижается и скорость движения. Величина снижения скорости при уменьшении ширины укрепленной поверхности существенно зависит от интенсивности движения. С учетом факторов расчетные формулы для определения максимальной скорости и коэффициента обеспеченности расчётной скорости, которые имеют вид:

V>ф>>max>=K>1> (В>1ф>–В>п>), км/ч;

К>рс>=К>2>(В>1ф>–В>п>),

где К>1> и К>2> – коэффициенты, учитывающие интенсивность и расчётную схему движения; В>п> – минимальная ширина психологического коридора для различных расчётных схем, м. Расчётные формулы, значения К>1> К>2> и В>п>, а также пределы применимости расчётных формул по интенсивности движения приведены в таблице 8.

Таблица 8.

|

Расчетная схема |

Расчётные формулы |

Границы применения по интенсивности движения, физич. авт/сут |

||

|

летом |

в переходные периоды |

зимой |

||

|

1. Свободное движение одиночного автомобиля |

V>ф>>max>=K>1> (В>1ф>–3,1), К>рс=>К>2>(В>1ф>–3,1), где К>1>=40; К>2>=0,33 |

<700 |

<600 |

<500 |

|

2. Движение в частично связанном потоке на двухполосной проезжей части при интенсивности, авт./сут а) 500–1500 |

V>ф>>max>=K>1> (В>1ф>–4), К>рс=>К>2>(В>1ф>–4), где при В>1ф >до 7 м К>1>=42,8; К>2>=0,36 при В>1ф> от 7 м К>1>=40; К>2>=0,33 |

700–1500 |

600–1200 |

500–1000 |

|

б) 1500–4200 |

V>ф>>max>=K>1> (В>1ф>–4), К>рс=>К>2>(В>1ф>–4), где К>1>=36,4; К>2>=0,30 |

1500–4200 |

1200–3600 |

1000–3000 |

|

3. Движение при интенсивном встречном потоке на двухполосной проезжей части |

V>ф>>max>=K>1> (В>1ф>–4), К>рс=>К>2>(В>1ф>–4), где К>1>=30,7; К>2>=0,25 |

>4200 |

>3600 |

>3000 |

|

4. Движение на трёхполосной проезжей части: а) при полной разметке |

V>ф>>max>=K>1> (В>1ф>–7,3), К>рс=>К>2>(В>1ф>–7,3), где К>1>=25,7; К>2>=0,21 |

>7000 |

>6000 |

>5000 |

|

6) при отсутствии разметки |

V>ф>>max>=K>1> (В>1ф>–8,5), К>рс=>К>2>(В>1ф>–8,5), где при В>1ф> до 11 м К>1>=38; К>2>=0,32 при В>1ф> от 11,1 до 12,5 м К>1>=26,4; К>2>=0,22 при В1ф >12,5 м К>1>=23,2; К>2>=0,19 |

>7000 |

>6000 |

>5000 |

|

5. Движение на проезжей части одного направления четырёхполосной автомагистрали с разде– лительной полосой, м: а) более 5 |

V>ф>>max>=K>1> (В>1ф>–4,1), К>рс=>К>2>(В>1ф>–4,1), где при В>1ф> до 8 м К>1>=36; К>2>=0,30 при В>1ф> от 8,1 до 9,75 м К>1>=30,9; К>2>=0,26 |

< 15000 |

<12000 |

<12000 |

|

6) до 5 |

V>ф>>max>=K>1> (В>1ф>–4,1), К>рс=>К>2>(В>1ф>–4,1), где К>1>=30,9; К>2>=0,26 |

< 12000 |

<10000 |

<10000 |

Для определения обеспеченной скорости необходимо иметь данные о фактически используемой для движения ширине укреплённой поверхности дороги В>1ф>, т.е. ширине чистой проезжей части и краевых укреплённых полос. При отсутствии данных непосредственных измерений она может быть вычислена по формуле:

В>1ф>=В+2b–2b>3>, м,

где В – ширина проезжей части, м; b – ширина краевой укреплённой полосы, м; b>3> – ширина полосы загрязнения у кромки проезжей части или краевой укреплённой полосы, м.

Ширина полос загрязнения в зимний и осенне–весенний периоды зависит от параметров дороги, типа укрепления обочин и уровня содержания дороги. Ширину полос загрязнения определяют путём непосредственных измерений на каждом характерном участке, непосредственные измерения принимаются в зависимости от типа укрепления обочин (табл. 9).

Влияние ширины и типа укрепления обочин на скорость движения до определенной степени соизмеримо с влиянием ширины укрепленной поверхности дороги. Однако расчетных формул оценки этого влияния не разработано. Установлено, что наибольшее влияние оказывает вид и состояние полосы обочины шириной от кромки проезжей части до 1,5 м. зависимость скорости от ширины обочин представлена графически (рис. 2).

Таблица 9.

|

Вид укрепления обочины |

В зимний период |

В осенне–весенние периоды |

|||

|

На прямых участках и на кривых в плане радиусом более 600 м при высоте насыпи больше высоты снежного покрова |

На кривых в плане радиусом 200–600 м при высоте насыпи больше высоты снежного покрова |

На снегозаносимых участках, на участках с ограждениями, направляющими столбиками, тумбами, парапетами |

На прямых участках и на кривых в плане радиусом более 200 м |

На кривых в плане радиусом менее 200 м и на участках с ограждениями, направляющими столбиками, тумбами, парапетами |

|

|

Слой щебня или гравия |

0,2–0,4 |

0,3–0,5 |

0,3–0,5 |

0,1–0,3 |

0,1–0,3 |

|

0,4–0,5 |

0,5–1,0 |

0,6–1,2 |

0,2–0,4 |

0,3–0,5 |

|

|

Засев травой |

0,2–0,75 |

0,3–0,5 |

0,3–0,5 |

0,1–0,3 |

0,1–0,3 |

|

0,4–1,0 |

0,6–1,2 |

1,2–1,8 |

0,4–0,6 |

0,5–1,0 |

|

|

Обочины не укреплены |

0,2–0,75 |

0,4–0,6 |

0,4–0,6 |

0,1–0,5 |

0,1–0,5 |

|

0,4–1,0 |

1,2–1,8 |

1,2–2,0 |

0,6–0,8 |

1,0–1,5 |

Примечания: 1. В числителе для дорог I–П категорий, в знаменателе для дорог III–IV категорий.

Ширина полосы загрязнения зависит от оснащения дорожных организаций машинами для содержания дорог. При оснащении, равном 100% нормативной потребности, ширину полосы загрязнения принимают минимальной, при 60–70 % оснащённости принимают средние значения, а при оснащении менее 50 % – максимальные.

При устройстве на обочинах покрытия шириной более 1,5 м из асфальтобетона, цементобетона или из материалов, обработанных вяжущими, сокращения ширины укреплённой поверхности не происходит.

При расчетной схеме «Движение на трехполосной проезжей части при отсутствии разметки»:

V>фmax>=K>1>(В>1ф>–8,5)=38(12,75–8,5)=162 км/ч

К>рс>=К>2>(В>1ф>–8,5)=0,32(12,75–8,5)=1,36

при В>1ф> до 11 м (12,75 м) К>1>=38; К>2>=0,32

Ширина психологического коридора составляет 4,5 м.

2. ОЦЕНКА БЕЗОПАСНОСТИ ДОРОГИ

Безопасность дороги оценивается по нескольким показателям: коэффициенту происшествий (или относительной аварийности), коэффициенту безопасности К>б> и коэффициенту аварийности К>а> (для участков дороги в равнинной и холмистой местности). Для дорог, проходящих в горной местности, безопасность оценивается по разнице коэффициентов аварийности на соседних участках с уклонами более 50‰, и радиусами менее 300 м.

Итоговым коэффициентом аварийности К>а >называется произведение частных коэффициентов аварийности, учитывающих влияние постоянных параметров дороги (элементов плана, профиля), переменных (сезонных), а также временных (кратковременных) параметров: сцепных качеств и ровности покрытия фактически используемой ширины проезжей части и обочин и т. д., изменяющихся в течение года под воздействием транспортных средств, сезонных и временных колебаний метеорологических условий. Исходные данные для определения итогового коэффициента аварийности приведены в табл. 1. допустимые значения итоговых коэффициентов аварийности приведены в табл. 10.

Таблица 10.

|

Параметры |

Степень опасности участков дороги |

|||

|

Не опасный |

Малоопасный |

Опасный |

Очень опасный |

|

|

К>а> для участков дорог в равнинной и холмистой местности |

0–10 |

10–20 |

20–40 |

40 |

|

Разница в коэффициентах К>а >соседних участков (для горной местности), % |

20 |

20–40 |

40–100 |

100 |

На участках дороги в равнинной и холмистой местности с К>а>>20 необходимо выполнение работ по повышению безопасности движения. При ремонте и реконструкции такие участки подлежат перестройке в первую очередь. При К>аф>=25 требуется выполнение работ по повышению безопасности движения.

3. ОЦЕНКА УРОВНЯ ЗАГРУЗКИ ДОРОГИ ДВИЖЕНИЕМ

Фактический уровень загрузки дороги движением Z определяется как отношение фактической интенсивности N, авт/сут, приведенной к легковому автомобилю, к пропускной способности Р, авт/сут, т. е.:

Z=N/P (2)

Исходные данные для определения фактического уровня загрузки дороги приведены в табл. 1. Допустимые уровни загрузки дорог приведены в табл. 11.

Z=6700/10000=0,67

Таблица 11. Уровни загрузки дорог.

|

Характеристика участков дороги |

Допустимый уровень загрузки дороги |

|

Подъезды к аэропортам, железнодорожным станциям, морским и речным причалам и пристаням (IА, IБ, II) |

0,5 |

|

Внегородские магистрали (дороги категории IA) |

0,6 |

|

Въезды в города, обходы и кольцевые дороги вокруг больших городов (дороги категорий IБ, II, III) |

0,65 |

|

Автомобильные дороги II и III |

0,7 |

ОЦЕНКА РОВНОСТИ ПОКРЫТИЯ ДОРОГ

Состояние покрытий проезжей части дорог по ровности оценивается коэффициентом ровности К>р>.

К>р>=S>доп>/S>факт> (3)

где S>доп> – предельно допустимое значение состояния покрытий по ровности, определяемое по табл. 12; S>факт> – фактическое значение показателя ровности покрытия; в данной курсовой работе фактическое значение ровности покрытия определяется по табл. 5.

Таблица 12. Допустимые показатели ровности покрытий.

|

Группа дорог в соответствии с [2] |

Интенсивность движения, авт/сут |

Предельно допустимое состояние покрытия S>доп> по ровности |

||

|

Показатель ровности, см/км |

Число просветов под 3–метровой рейкой, превышающих указанные в СНиП 3.06.03–85,% |

|||

|

По прибору ПКРС–2 |

По точкомеру |

|||

|

А Б В |

3000 1000–3000 1000 7000 |

660 860 1200 540 |

120 170 265 100 |

7 9 14 6 |

Примечание: Для дорог с интенсивностью движения более 7000 авт/сут нормативы даны в соответствии с [1]. В соответствии с [1] при коэффициенте ровности К>р> > 1 назначаются работы по содержанию дороги, при К>р><1 – ремонтные работы.

Предельно допустимое значение состояния покрытий по ровности S>доп> =6 , фактическое значение показателя ровности покрытия S>факт> = 7

К>р>=S>доп>/S>факт>=6/7=0,86

следовательно, требуются ремонтные работы.

5. ОЦЕНКА СЦЕПНЫХ КАЧЕСТВ ПОКРЫТИЯ ДОРОГ

Сцепные качества покрытий оцениваются коэффициентом К>с>, определяемым по формуле:

К>с>=φ>ф>/φ>доп >(4),

где φ>ф> – фактический коэффициент продольного сцепления; в курсовой работе определяется по табл. 1 в зависимости от варианта задания;

φ>доп> – допустимое значение коэффициента сцепления по условию безопасности движения; в соответствии с [2] допустимый коэффициент сцепления φ>доп> равен 0,3 при измерении его прибором ПКРС–2У с шиной без рисунка протектора и 0,4 при измерении прибором ПКРС–2У с шиной, имеющей рисунок протектора.

Фактический коэффициент продольного сцепления φ>ф>=0,26; φ>доп>=0,3

К>с>=0,26/0,3=0,87

Для автомобильных дорог II категории допустимый коэффициент продольного сцепления составляет К>с>=0,85–0,95. Следовательно, требуются работы только по содержанию.

6. ВИЗУАЛЬНАЯ ОЦЕНКА СОСТОЯНИЯ ДОРОЖНОЙ ОДЕЖДЫ

Визуальная оценка состояния дорожной одежды позволяет получить предварительную информацию о прочности дорожной одежды и выявить участки для проведения детальной инструментальной оценки в соответствии с методикой [3] учитываются дефекты дорожных покрытий, связанные, с недостаточной прочностью (несущей способностью) нежестких дорожных одежд: трещины (отдельные, редкие и частые), сетка трещин, колейность, просадки, проломы.

Состояние дорожной одежды в зависимости от вида и количества дефектов оценивается в баллах в соответствии с табл. 13. В случае наличия на участке дороги нескольких видов дефектов балл назначается по дефекту, дающему наиболее низкое его значение. На дороге, или на участке дороги вычисляют средний балл по формуле:

(5)

(5)

где Б>j> – балл на частном участке j; L>j> – протяженность частого участка.

По величине среднего балла определяется целесообразность инструментальной оценки прочности на дороге или участке дороги:

для дорог I категории при Б>ср>≤3,5;

для дорог II категории при Б>ср>≤3,0;

для дорог III–IV категорий при Б>ср>≤2,5. Исходные данные для визуальной оценки дорожной одежды приведены в табл. 2.

=2,1

=2,1

Для дорог II категории при Б>ср>≤3,0 назначается инструментальная оценка прочности на дороге или участке дороги.

Таблица 13.

|

№ пп. |

Состояние покрытия и характер повреждения |

Оценка в баллах |

|

1. |

Без дефектов и отдельные трещины на расстоянии более 40м |

5 |

|

Отдельные трещины на расстоянии 20–40 м между трещинами |

4,8–5 |

|

|

То же на расстоянии 10–20м |

4,5–4,8 |

|

|

2. |

Редкие трещины на расстоянии между соседними трещинами 8–10м |

4–4,5 |

|

То же 6–8м |

3,8–4 |

|

|

То же 4–6 м |

3,5–3,8 |

|

|

3. |

Частые трещины на расстоянии между соседними рещинами 3–4м |

3–3,5 |

|

То же 2–3 м |

2,8–3 |

|

|

То же 1–2 м |

2,5–2,8 |

|

|

4. |

Сетка трещин при относительной площади, занимаемой |

|

|

сеткой, менее 30 % |

2–2,5 |

|

|

То же 30–60% |

1,8–2 |

|

|

То же 60–90% |

1,5–1,8 |

|

|

5. |

Колейность при средней глубине колей 5 мм |

1,8–2 |

|

То же 5–10 мм |

1,5–1,8 |

|

|

То же >10 мм |

1–1,5 |

|

|

6. |

Просадки при относительной площади просадок 20% |

1–1,5 |

|

То же 20–50% |

0,8–1 |

|

|

То же >50% |

0,5–0,8 |

|

|

7. |

Проломы дорожной одежды при относительной площади, |

|

|

занимаемой проломами, 10% |

1–1,5 |

|

|

То же 10–30% |

0,8–1 |

|

|

То же >30% |

0,5–0,8 |

7. ОЦЕНКА ПРОЧНОСТИ ДОРОЖНЫХ ОДЕЖД

Прочность (несущая способность) эксплуатируемых, дорожных одежд оценивается коэффициентом прочности К>пр>. Нежесткие дорожные одежды оцениваются по трем критериям прочности:

упругому прогибу под нагрузкой всей конструкции дорожной одежды, включая грунтовое основание:

(6)

(6)

где где Е>ф> – фактический общий модуль упругости всей конструкции; Е>тр.т> – требуемый расчетный модуль упругости всей конструкции;

по прочности на сдвиг в грунте земляного полотна и в малосвязных слоях основания:

(7)

(7)

где Т>доп> – допускаемое напряжение сдвига в грунте или в малосвязных слоях основания, обусловленное сцеплением; Т – активное напряжение сдвига в грунте или малосвязных слоях основания от автомобильной нагрузки и собственного веса дорожной одежды;

по прочности на растяжение при изгибе в слоях из монолитных

материалов:

K>ПР>=R>pu>/σ>r> (8)

где R>pu> – предельно допустимое растягивающее напряжение материала слоя с учетом усталостных явлений, σ>r> – растягивающее напряжение от автомобильной нагрузки в рассматриваемом слое.

Инструментальная оценка по второму и третьему критериям представляет собой сложную задачу, поэтому эксплуатационная оценка прочности нежестких дорожных одежд производится по первому критерию прочности (упругому прогибу) с введением поправочных коэффициентов, учитывающих условия прочности по двум другим критериям. Инструментальная оценка прочности нежестких дорожных одежд по упругому прогибу заключается в измерении упругого прогиба всей конструкции под нагрузкой и определении фактического общего модуля упругости на основе данных измерений.

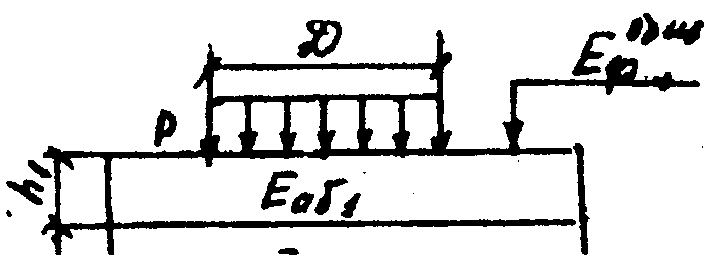

Рис. 3. Расчетная схема испытаний нежесткой дорожной одежды.

Расчетная схема испытаний приведена на рис. 3. Прочностные испытания дорожных одежд производятся двумя методами:

измерением упругого прогиба при статическом нагружении дорожной одежды;

измерением упругого прогиба при динамическом нагружении дорожной одежды.

Испытания дорожных одежд при статическом нагружении производятся либо с использованием жесткого штампа, через который на дорожную одежду передается нагрузка (рис. 4), либо нагружением дорожной одежды колесом грузового автомобиля, с измерением деформаций под нагрузкой (при наезде колеса автомобиля на испытываемую точку) и без нагрузки (после съезда автомобиля с этой точки) (рис. 5). Статические испытания с использованием жесткого штампа дают возможность создать довольно большую нагрузку, а также передавать нагрузку на дорожную одежду ступенями, что позволяет определить разрушающую нагрузку для данной конструкции. Однако эти испытания трудоемки, поэтому чаще используется менее трудоемкий метод нагружения дорожной одежды колесом грузового автомобиля, близкого к автомобилю группы А;

Нормированная статическая нагрузка, передаваемая колесом автомобиля на дорожную одежду, – 50 кН.

Расчетный диаметр следа автомобиля D=0,33 м. Однако при этом методе прогиб нельзя измерить непосредственно под колесом, а также нельзя передавать нагрузку ступенями. Кроме того, этот способ не дает возможности испытывать конструкции дорожных одежд магистральных, карьерных, нефтепромысловых и других дорог, имеющих большую интенсивность движения и предназначенных для эксплуатации тяжелых нагрузок.

При испытаниях дорожных одежд методом динамического нагружения используются установки с падающим грузом (установки динамического нагружения); генераторы колебаний (различные вибраторы); также, применяется нагружение дорожной одежды колесом движущегося автомобиля.

В практике Российской Федерации, в основном, применяются установки динамического нагружения с жёстким штампом (типа ДИНА) и с гибким штампом (например, УДН–НК). Принципиальная схема установок динамического нагружения приведена на рис. 6. Установки динамического нагружения используются только на нежестких дорожных одеждах, т. к. не дают возможности измерять чашу прогиба, что необходимо на жестких дорожных одеждах.

Испытания дорожных одежд колесом движущегося автомобиля проводятся редко, т. к. измерения прогиба при этом способе очень сложны и автомобиль должен, двигаться со скоростью 2–5 км/час, что не соответствует распространенным скоростям

7.1. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО МОДУЛЯ УПРУГОСТИ НЕЖЁСТКОЙ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ДАННЫХ ИСПЫТАНИЙ

Фактический общий модуль упругости нежесткой дорожной одежды определяется по формуле:

(9)

(9)

где Р – среднее удельное давление, передаваемое нагрузкой испытательной установки, МПа:

Р=0,00127Q/D2 ,

Q – испытательная нагрузка, КН; D – диаметр штампа или круга, равновеликого отпечатку колеса, м; l – измеряемый при испытаниях прогиб дорожной одежды, м; μ – коэффициент Пуассона; μ принимается равным 0,3.

Результаты прочностных испытаний дорожных одежд, проведенных в различные периоды года, за исключением зимнего, должны быть приведены к расчетному периоду, т. е. к периоду, когда несущая способность грунтов земляного полотна наименьшая. Расчетный фактический общий модуль упругости дорожной одежды в каждой точке и определяется по формуле:

(10)

(10)

где Е>ф>общ – фактический общий модуль упругости дорожной одежды в i–й точке, определенный по формуле (9) на основе, данных испытаний в нерасчётный период года; K>pi> – коэффициент приведения к расчетному модулю упругости, учитывающий сезонные изменения несущей способности грунтов; коэффициент К>р>>i> определяется по табл 1–4 прил. 1 в зависимости от типа влажности грунта, толщины и температуры асфальтобетона.

7.2. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Определяется среднее значение

модуля упругости дорожной одежды на

обследуемом участке по результатам

испытаний

:

:

(11)

(11)

где

– значение общего модуля упругости в

i–й

точке, вычисленное по формуле (9), МПа; n

– число измерений (точек), в которых

производились испытания.

– значение общего модуля упругости в

i–й

точке, вычисленное по формуле (9), МПа; n

– число измерений (точек), в которых

производились испытания.

Определяется среднеквадратическое отклонение σ:

(12)

(12)

Определяется коэффициент вариации ν:

(13)

(13)

Определяется расчетное значение фактического общего модуля упругости дорожной одежды на обследуемом участке по формуле:

ЕР>фр>= (1–tν)

(14)

(1–tν)

(14)

где t – коэффициент нормированного отклонения для заданного уровня надёжности, определяемый, в зависимости от числа измерений по табл.5 прил. 1. Уровень надежности К определяется по табл. 6 прил. 1 в зависимости от категории дороги.

7.3. ОПРЕДЕЛЕНИЕ ТРЕБУЕМЫХ РАСЧЕТНЫХ МОДУЛЕЙ УПРУГОСТИ НЕЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

Требуемые модули упругости Е>тр> принимаются в зависимости от приведенной к нагрузке группы А интенсивности движения и от способа нагружения дорожной одежды при испытаниях по табл. 14. При динамическом нагружении принимается динамический требуемый модуль упругости Е>тр>.>д>; при статическом статический требуемый модуль упругости Е>трс>; при испытаниях колесом движущегося автомобиля – требуемый модуль упругости при малой скорости нагружения E>тр.ос>.

Требуемый расчетный модуль упругости дорожной одежды (т. е. с учётом всех критериев прочности, а также с учетом ровности покрытия) E>т>>p>>.р> определяется по формуле:

Е>тр.р>=(Е>Тр>∙К′>пр>∙К>с>+Δ)∙К>к>∙К>М >(15)

где Е>Тр> – требуемый модуль упругости, определенный по табл 14 для данного вида нагружения; К'>пр> – нормативный коэффициент прочности дорожной одежды; принимается по табл. 6 прил. 1 в зависимости от категории дороги; типа дорожной одежды и покрытия; K>s> – коэффициент, учитывающий необходимость обеспечения требуемой ровности; K>s> определяется по табл. 15 в зависимости от приведенной интенсивности движения и требуемой ровности покрытия по толчкомеру; требуемая ровность покрытия по толчкомеру определяется по табл. 12 в зависимости от группы (категории) дороги; Δ – поправка, учитывающая обеспечение прочности по сдвигу в грунте земляного полотна; Δ определяется по табл. 17 в зависимости от общей толщины дорожной одежды (включая дренирующий слой) и климатических и грунтово–геологических условий (тяжелых, сложных, средней сложности); тип климатических и грунтово–геологических условий принимается по табл. 16; К>к> – коэффициент, учитывающий обеспечение прочности по сдвигу песчаного слоя; К>к> определяется по табл. 18 в зависимости от приведенной интенсивности движения, толщины песчаного слоя и общей толщины слоев дорожной одежды над песчаным слоем; К>М> – коэффициент, учитывающий обеспечение прочности верхних асфальтобетонных слоев на растяжение при изгибе; К>м> определяется по табл. 19 в зависимости от приведенной интенсивности движения, относительной толщины асфальтобетонного покрытия h>а/б>/D и марки асфальтобетона.

|

Перспективная интенсивность движения, приведённая к нагрузке 50 кН на колесо, на полосу, авт/сут |

Требуемая ровность дорожных одежд Sтр, см/км |

||||||

|

90 |

110 |

130 |

150 |

165 |

180 |

>200 |

|

|

10 |

– |

– |

– |

– |

– |

– |

0,62 |

|

20 |

– |

– |

– |

– |

– |

0,71 |

0,67 |

|

30 |

– |

– |

– |

– |

0,75 |

0,74 |

0,71 |

|

50 |

– |

– |

– |

– |

0,76 |

0,75 |

0,72 |

|

100 |

1,10 |

1,03 |

0,91 |

0,86 |

0,82 |

0,80 |

0,76 |

|

200 |

1,15 |

1,09 |

1,01 |

0,94 |

0,91 |

0,88 |

– |

|

300 |

1,18 |

1,15 |

1,03 |

1,01 |

0,97 |

0,94 |

– |

|

500 |

1,23 |

1,20 |

1,17 |

1,15 |

1,08 |

1,04 |

– |

|

>1000 |

1,38 |

1,34 |

1,30 |

1,26 |

1,18 |

1,11 |

После определения ЕР>фр> и Е>тр.р >определяется фактический коэффициент прочности. При коэффициенте прочности К>пр>< 1 назначаются ремонтные работы; при К>пр> >1 – работы по содержанию дороги.

Исходные данные для оценки прочности нежёсткой дорожной одежды по данным испытаний приведены в табл. 3, 4.

Таблица 14. Значения требуемых модулей упругости.

|

Перспективная интенсивность движения, приведёная к нагрузке 50 кН на колесо, на полосу |

Требуемые модули упругости, МПа |

||

|

Динамические, Е>тр.д> |

При малой скорости нагружения, E>т>>p>>.>>oc> |

Статические, E>т>>p>>.>> c> |

|

|

10 |

145 |

127 |

120 |

|

20 |

168 |

148 |

137 |

|

30 |

184 |

163 |

146 |

|

50 |

199 |

177 |

156 |

|

100 |

222 |

195 |

173 |

|

200 |

245 |

216 |

183 |

|

300 |

260 |

230 |

199 |

|

500 |

276 |

243 |

210 |

|

1000 |

299 |

263 |

227 |

|

2000 |

322 |

283 |

243 |

|

3000 |

336 |

296 |

254 |

|

5000 |

354 |

311 |

265 |

|

10000 |

376 |

330 |

280 |

Таблица 15. Коэффициент, учитывающий необходимость обеспечения требуемой ровности K>s>.

|

Перспективная интенсивность движения, приведённая к нагрузке 50 кН на колесо, на полосу, авт/сут |

Требуемая ровность дорожных одежд Sтр, см/км |

||||||

|

90 |

110 |

130 |

150 |

165 |

180 |

>200 |

|

|

10 |

– |

– |

– |

– |

– |

– |

0,62 |

|

20 |

– |

– |

– |

– |

– |

0,71 |

0,67 |

|

30 |

– |

– |

– |

– |

0,75 |

0,74 |

0,71 |

|

50 |

– |

– |

– |

– |

0,76 |

0,75 |

0,72 |

|

100 |

1,10 |

1,03 |

0,91 |

0,86 |

0,82 |

0,80 |

0,76 |

|

200 |

1,15 |

1,09 |

1,01 |

0,94 |

0,91 |

0,88 |

– |

|

300 |

1,18 |

1,15 |

1,03 |

1,01 |

0,97 |

0,94 |

– |

|

500 |

1,23 |

1,20 |

1,17 |

1,15 |

1,08 |

1,04 |

– |

|

>1000 |

1,38 |

1,34 |

1,30 |

1,26 |

1,18 |

1,11 |

Таблица 16. Тип климатических и гидрологических условий.

|

Тип условий |

ДКЗ |

Тип местности по увлажнению |

Грунты |

|

Тяжёлые |

II |

3 |

Пылеватые супеси и суглинки |

|

Сложные |

II |

3 |

Непылеватые суглинки и глины |

|

III |

2 |

Пылеватые супеси и суглинки |

|

|

Средней сложности |

III |

2–3 |

Пылеватые супеси и суглинки |

|

II |

2 |

Непылеватые суглинки и глины |

|

|

II |

1 |

Все виды грунтов |

Таблица 17. Численные значения поправки Δ.

|

Тип покрытия |

Общая толщина дорожной одежды, м, для климатических и грунтово– гидрологических условии |

Δ, МПа, при требуемых модулях упругости |

||||

|

тяжёлых |

сложных |

Средней сложности |

Е>тр.д> |

E>т>>p>>.>>oc> |

E>т>>p>>.>> c> |

|

|

Усовершенствованный |

Более 0,95 |

Более 0,75 |

Более 0,45 |

0 |

0 |

0 |

|

для капитальных одежд: |

0,90–0,95 |

0,70–0,75 |

0,40–0,45 |

15 |

14 |

12 |

|

0,85–0,89 |

0,65–0,69 |

0,35–0,39 |

30 |

28 |

25 |

|

|

0,80–0,84 |

0,60–0,64 |

0,30–0,34 |

45 |

42 |

37 |

|

|

Усовершенствованный |

менее 0,80 |

менее 0,60 |

менее 0,30 |

58 |

52 |

48 |

|

для облегчённых одежд: |

||||||

|

На вязком битуме |

более 0,80 |

более 0,70 |

более 0,40 |

0 |

0 |

0 |

|

0,75–0,80 |

0,60–0,70 |

0,3–0,4 |

17 |

16 |

14 |

|

|

менее 0,75 |

менее 0,60 |

менее 0,30 |

29 |

25 |

20 |

|

|

На жидком битуме |

более 0,75 |

более 0,65 |

более 0,40 |

0 |

0 |

0 |

|

0,7–0,75 |

0,55–0,65 |

0,30–0,40 |

16 |

14 |

11 |

|

|

менее 0,70 |

менее 0,55 |

менее 0,30 |

29 |

25 |

20 |

Таблица 18. Величина коэффициента К>к>.

|

Тип покрытия |

Интенсивность движения, приведённая к нагрузке 50 кН на колесо, авт/сут |

Толщина песчаного слоя, м |

||||||||

|

Более 0,50 |

0,45 |

0,4 |

||||||||

|

Общая толщина одежды над песчаным слоем, м |

||||||||||

|

0,35 |

0,30 |

0,25 |

0,20 |

0,30 |

0,25 |

0,20 |

0,25 |

0,20 |

||

|

Усовершенствованные капитальные |

50 |

1 |

1,10 |

1,45 |

1,63 |

1 |

1,20 |

1,40 |

1 |

1 |

|

100 |

1 |

1 |

1,40 |

1,48 |

1 |

1,1 |

1,30 |

1 |

1 |

|

|

300 |

1 |

1 |

1,23 |

1,30 |

1 |

1 |

1,10 |

1 |

1 |

|

|

500 |

1 |

1 |

1,18 |

1,22 |

1 |

1 |

1,10 |

1 |

1 |

|

|

1000 |

1 |

1 |

1,10 |

1,14 |

1 |

1 |

1 |

1 |

1 |

|

|

3000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

5000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Усовершенствованные облегчённые на вязком битуме |

30 |

1 |

1,20 |

1,68 |

2,10 |

1 |

1,48 |

1,72 |

1 |

1,18 |

|

50 |

1 |

1,10 |

1,55 |

1,80 |

1 |

1,28 |

1,45 |

1 |

1,03 |

|

|

100 |

1 |

1 |

1,45 |

1,60 |

1 |

1,18 |

1,32 |

1 |

1 |

|

|

300 |

1 |

1 |

1,27 |

1,38 |

1 |

1 |

1,14 |

1 |

1 |

|

|

500 |

1 |

1 |

1,07 |

1,22 |

1 |

1 |

1,02 |

1 |

1 |

|

|

То же на жидком битуме |

30 |

1 |

1,27 |

1,90 |

2,15 |

1 |

1,47 |

1,60 |

1 |

1,27 |

|

50 |

1 |

1,17 |

1,78 |

1,95 |

1 |

1,35 |

1,67 |

1 |

1,17 |

|

|

100 |

1 |

1,09 |

1,64 |

1,75 |

1 |

1,23 |

1,36 |

1 |

1,09 |

|

|

300 |

1 |

1 |

1,37 |

1,50 |

1 |

1,03 |

1,14 |

1 |

1 |

Примечания:

1. При толщине песчаного слоя 0,30 м и менее К>к>=1 во всех случаях.

2. При расчетной интенсивности движения более указанной в таблице следует принимать те значения К>к>, что указаны в табл. 15 для наибольшей интенсивности.

Таблица 19. Величина коэффициента К>М> для двухслойного асфальтобетонного покрытия с нижним слоем из крупнозернистой смеси.

|

Интенсивность движения, приведённая к нагрузке 50 кН на колесо, авт/сут |

Относительная толщина двухслойного покрытия |

|||||

|

0,2 |

0,3 |

0,4 |

||||

|

Марка асфальтобетона |

||||||

|

I, II |

III |

1, II |

III |

1, II |

III |

|

|

100 |

1 |

1 |

1 |

1 |

1 |

1 |

|

200 |

1.04 |

1 |

1 |

1 |

1 |

1 |

|

300 |

1.06 |

1.06 |

1 |

1 |

1 |

1 |

|

500 |

1.11 |

1.12 |

1 |

1 |

1 |

1 |

|

700 |

1.16 |

(*) |

1.07 |

(*) |

1 |

(*) |

|

1000 |

1.2 |

(*) |

1.15 |

(*) |

1 |

(*) |

|

2000 |

(*) |

(*) |

1.23 |

(*) |

1 |

(*) |

|

3000 |

(*) |

(*) |

1.29 |

(*) |

1.06 |

(*) |

|

5000 |

(*) |

(*) |

(*) |

(*) |

1.15 |

(*) |

Знак (*) обозначает, что при данной интенсивности движения соответствующая толщина слоя асфальтобетона не обеспечивает его необходимой прочности. При определении Е>тр.р> по формуле (13) в расчет вводят одну из поправок: К>к> или К>М>, при которой величина Е>тр.р> приобретает большее значение.

7.4. ОЦЕНКа пРОЧНОСТИ НЕЖЁСТКОЙ ДОРОЖНОЙ ОДЕЖДЫ ПО ДАННЫМ ИСПЫТАНИЙ ИСХОДНЫЕ ДАННЫЕ

Категория дороги II. Тип покрытия – капитальный.

Интенсивность движения, определённая в соответствии с Инструкцией по проектированию дорожных одежд нежёсткого типа ВСН 46–83 390 ед/сут.

Дорожно–климатическая зона – III. Тип местности по увлажнению – 2. Грунт земляного полотна – Супесь пылеватая. Расчётная относительная влажность грунта, определяемая в результате испытаний – 0,77.

Общая толщина дорожной одежды Н=0,73 м. Толщина песчаного слоя – 0,35 м. Общая толщина асфальтобетонных слоев h>a>>/6>=14 см. Марка асфальтобетона – I.

Температура асфальтобетона, измеренная в процессе испытаний, t°>a>>/6>=10°C. Испытания проводились испытательной установкой жесткий штамп. Испытания проводились в 10 точках. Измеренные в процессе испытаний прогибы в точках:

l>1>=1,10 мм=0,00110 м;

l>2>=1,12 мм=0,00112 м

l>3>=1,03 мм=0,00103 м

l>4>=1,25 мм=0,00125 м

l>5>=1,23 мм=0,00123 м

l>6>=1,18 мм=0,00118 м

l>7>=1,02 мм=0,00102 м

l>8>=1,34 мм=0,00134 м

l>9>=1,31 мм=0,00131 м

l>10>=1,20 мм=0,00120 м

РАСЧЕТ

Определяем фактический общий модуль упругости дорожной одежды в каждой точке Е>ф> по формуле (9):

Определяем коэффициент, учитывающий сезонные изменения несущей способности грунта, для глины K>рi> по табл. 21. Для толщины асфальтобетонных слоев, равной 14 см, при температуре асфальтобетона, равной 10° С, и при относительной влажности грунта 0,77 коэффициент K>рi> грунта равен 1. Вычисляем расчетные фактические общие модули упругости в каждой точке Е>ф>общ по формуле (10):

Е>фр1>общ=147∙1=147 МПа;

Е>фр2>общ=145∙1=145 МПа;

Е>фр3>общ=157∙1=157 МПа;

Е>фр4>общ=130∙1=130 МПа;

Е>фр5>общ=132∙1=132 МПа;

Е>фр6>общ=137∙1=137 МПа;

Е>фр7>общ=159∙1=159 МПа;

Е>фр8>общ=121∙1=121 МПа;

Е>фр9>общ=124∙1=124 МПа;

Е>фр10>общ=135∙1=135 МПа.

Производим обработку результатов измерений: определяем среднее значение фактического общего модуля упругости дорожной одежды на обследуемом участке Е>ф ср>

=(147+145+157+130+132+137+159+121+124+135)/10=139

МПа

=(147+145+157+130+132+137+159+121+124+135)/10=139

МПа

Определяем среднеквадратическое отклонение σ по формуле (12) и коэффициент вариации по формуле (13). Результаты вычислений сводим в табл. 20.

Таблица 20. Результаты измерений.

|

Номер точек |

Отклонение

от среднего

|

|

|

Коэффициент вариации ν |

|

1 |

139–147=-8 |

64 |

13 |

0,09 |

|

2 |

139–145=-6 |

36 |

||

|

3 |

139–157=-18 |

324 |

||

|

4 |

139–130=9 |

81 |

||

|

5 |

139–132=7 |

49 |

||

|

6 |

139–137=2 |

4 |

||

|

7 |

139–159=-20 |

400 |

||

|

8 |

139-121=18 |

324 |

||

|

9 |

139–124=15 |

225 |

||

|

10 |

139–135=4 |

16 |

=1523

=1523

=13МПа

=13МПа

ν=13/139=0,09

Определяем расчетное значение

фактического модуля упругости по формуле

(14): ЕР>фр>= (1–tν)

(1–tν)

Коэффициент нормированного отклонения t для заданного уровня надежности 0,95 по табл. 22; для n–1=9 коэффициент t = 2,26 (уровень надёжности для дорог II категории с капитальным типом покрытия равен 1 в соответствии с табл. 23).

Следовательно, ЕР>фр>=139∙(1–2,26∙0,09)=111 МПа.

Па табл. 14 определяем требуемый модуль упругости дорожной одежды для статического нагружения. При приведенной интенсивности движения N>пр>=390 ед/сут Е>тр д>=203 МПа (значения приняты по интерполяции).

Требуемая ровность по толчкомеру для II категории дорог в соответствии с табл. 12 равна 100 см/км. В зависимости от требуемой равности определяем коэффициент К>s> по табл. 15. Для приведённой интенсивности N>пр>=390 ед/сут К>s> равен 1,18.

Требуемый коэффициент прочности для II категории дорог равен 1 (табл. 23).

Определяем поправочные коэффициенты Δ, К>к> и К>М>, (см. формулу 15 – Е>тр.р>=(Е>Тр>∙К′>пр>∙К>с>+Δ)∙К>к>∙К>М>). В соответствии с табл. 16 для III ДКЗ и 2–го типа местности по увлажнению гидрогеологические условия данной дороги относятся к сложным условиям. Для сложных условий капитального типа покрытия при общей толщине дорожной одежды Н=0,73 м для статического нагружения поправка Δ к модулю упругости равна 14. (табл. 17).

В соответствии с табл. 18 при толщине песчаного слоя 0,35 м поправочный коэффициент К>к> равен 1,0.

По табл. 19 при относительной толщине двухслойного покрытия, равной h>а/б>/D=0,14/0,357 для приведенной интенсивности N>пр>=390 ед/сут коэффициент К>М>=1,0. Таким образом,

Е>тр р>=(203∙1∙1,18+14)∙1∙1=253 МПа.

Определяем коэффициент прочности дорожной одежды по формуле (6):

=111/253=0,45

=111/253=0,45

Следовательно, требуется усиление покрытия.

Таблица 21. Коэффициент приведения к расчётному модулю упругости K>р>>i>, грунт земляного полотна – Супеси пылеватого.

|

Температура асфальтобетона, °С |

Толщина слоя асфальтобетона, м |

Относительная влажность грунта |

||||

|

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

||

|

0 |

0,08 |

0,69 |

0,75 |

0,86 |

0,94 |

0,98 |

|

0,12 |

0,68 |

0,74 |

0,84 |

0,91 |

0,95 |

|

|

0,16 |

0,68 |

0,73 |

0,83 |

0,89 |

0,92 |

|

|

0,20 |

0,68 |

0,73 |

0,82 |

0,82 |

0,91 |

|

|

10 |

От 0,08 До 0,20 |

0,77 |

0,84 |

0,95 |

1,03 |

1,07 |

|

20 |

0,08 |

0,84 |

0,93 |

1,07 |

1,17 |

1,22 |

|

0,12 |

0,90 |

0,98 |

1,11 |

1,20 |

1,25 |

|

|

0,16 |

0,94 |

1,02 |

1,14 |

1,23 |

1,28 |

|

|

0,20 |

0,97 |

1,05 |

1,17 |

1,25 |

1,30 |

|

|

30 |

0,08 |

0,94 |

1,04 |

1,20 |

1,31 |

1,38 |

|

0,12 |

1,04 |

1,15 |

1,30 |

1,41 |

1,48 |

|

|

0,16 |

0,13 |

1,23 |

1,38 |

1,49 |

1,55 |

|

|

0,20 |

0,21 |

1,30 |

1,45 |

1,55 |

1,61 |

|

|

40 |

0,08 |

1,00 |

1,11 |

1,29 |

1,41 |

1,49 |

|

0,12 |

1,16 |

1,28 |

1,46 |

1,59 |

1,66 |

|

|

0,16 |

1,30 |

1,42 |

1,59 |

1,72 |

1,79 |

|

|

0,20 |

1,43 |

1,54 |

1,71 |

1,83 |

1,90 |

|

|

50 |

0,08 |

1,04 |

1,16 |

1,35 |

1,47 |

1,55 |

|

0,12 |

1,24 |

1,37 |

1,56 |

1,69 |

1,77 |

|

|

0,16 |

1,42 |

1,55 |

1,74 |

1,87 |

1,96 |

|

|

0,20 |

1,58 |

1,70 |

1,90 |

2,03 |

2,11 |

Таблица 22. Коэффициент нормированного отклонения t.

|

п–1 |

Коэффициент нормированного отклонения t при К>н> |

||||||

|

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

0,95 |

0,98 |

|

|

1 |

1,000 |

1,376 |

1,963 |

3,08 |

6,31 |

12,71 |

31,8 |

|

2 |

0,816 |

1,061 |

1,336 |

1,886 |

2,92 |

4,30 |

6,96 |

|

3 |

765 |

0,978 |

1,250 |

1,638 |

2,35 |

3,18 |

4,54 |

|

4 |

741 |

941 |

1,190 |

1,533 |

2,13 |

2,77 |

3,75 |

|

5 |

727 |

920 |

1,156 |

1,476 |

2,02 |

2,57 |

3,36 |

|

6 |

718 |

906 |

1,134 |

1,440 |

1,943 |

2,45 |

3,14 |

|

7 |

711 |

896 |

1,119 |

1,415 |

1,895 |

2,36 |

3,00 |

|

8 |

706 |

889 |

1,108 |

1,397 |

1,860 |

2,31 |

2,90 |

|

9 |

703 |

883 |

1,100 |

1,383 |

1,833 |

2,26 |

2,82 |

|

10 |

700 |

879 |

1,093 |

1,372 |

1,812 |

2,23 |

2,76 |

|

11 |

697 |

876 |

1,088 |

1,363 |

1,796 |

2,20 |

2,72 |

|

12 |

695 |

873 |

1,083 |

1,356 |

1,782 |

2,18 |

2,68 |

|

13 |

694 |

870 |

1,079 |

1,350 |

1,771 |

2,16 |

2,65 |

|

14 |

692 |

868 |

1,076 |

1,345 |

1,761 |

2,14 |

2,62 |

|

15 |

691 |

866 |

1,074 |

1,341 |

1,753 |

2,13 |

2,60 |

|

16 |

690 |

865 |

1,071 |

1,37 |

1,746 |

2,12 |

2,58 |

|

17 |

689 |

863 |

1,069 |

1,333 |

1,740 |

2,11 |

2,57 |

|

18 |

688 |

862 |

1,067 |

1,330 |

1,734 |

2,10 |

2,55 |

|

19 |

688 |

861 |

1,066 |

1,328 |

1,729 |

2,09 |

2,54 |

|

20 |

687 |

860 |

1,064 |

1,325 |

1,725 |

2,09 |

2,53 |

|

21 |

686 |

859 |

1,063 |

1,323 |

1,721 |

2,08 |

2,52 |

|

22 |

686 |

858 |

1,061 |

1,321 |

1,717 |

2,07 |

2,51 |

|

23 |

685 |

858 |

1,060 |

1,319 |

1,714 |

2,07 |

2,50 |

|

24 |

685 |

857 |

1,059 |

1,318 |

1,711 |

2,06 |

2,49 |

|

25 |

684 |

8/56 |

1,058 |

1,316 |

1,708 |

2,06 |

2,48 |

|

26 |

684 |

856 |

1,058 |

1,315 |

1,706 |

2,06 |

2,48 |

|

27 |

684 |

855 |

1,057 |

1,314 |

1,703 |

2,05 |

2,47 |

|

28 |

683 |

855 |

1,056 |

1,313 |

1,701 |

2,05 |

2,47 |

|

29 |

683 |

854 |

1,055 |

1,311 |

1,699 |

2,04 |

2,46 |

|

30 |

683 |

854 |

1,055 |

1,310 |

1,697 |

2,04 |

2,46 |

|

40 |

681 |

851 |

1,050 |

1,303 |

1,684 |

2,02 |

2,42 |

|

60 |

679 |

878 |

1,046 |

1,296 |

1,671 |

2,00 |

2,39 |

|

120 |

677 |

845 |

1,041 |

1,89 |

1,658 |

1,980 |

2,36 |

|

∞ |

0,674 |

0,842 |

1,036 |

1,282 |

1,645 |

1,960 |

2,33 |

Таблица 23.Нормативные коэффициенты прочности и уровень надёжности.

|

Тип одежды и покрытия |

Категория дороги |

К>пр> |

К>н> |

|

Дорожные одежды капитального типа с усовершенствованным покрытием |

I, II, IIIп, Iс, |

1,0 |

0,95 |

|

III, IVп, IIc |

0,94 |

0,90 |

|

|

Одежды облегченного типа с усовершенствованным покрытием |

|||

|

III, IV, IVп, IIc |

0,90 |

0,85 |

|

|

Переходные дорожные одежды |

IV, V, IIc, IIIc |

0,63 |

0,60 |

8. Назначение работ по содержанию и ремонту

При оценке участка автомобильной дороги были назначены следующие виды работ:

По результатам оценки обеспеченности расчетной скорости (определялся коэффициент расчетной скорости К>рсэ>=0,8) – содержание.

По результатам оценки безопасности дороги (определялся итоговый коэффициент аварийности К>а>=25) – работы по повышению безопасности движения.

По результатам оценки ровности покрытия (определялся коэффициент ровности К>р>=0,86) – требуются ремонтные работы.

По результатам оценки сцепных качеств покрытия (определялся фактический коэффициент продольного сцепления К>с>=0,87) – содержание.

По результатам визуальной оценки состояния дорожной одежды (определялся средний балл состояния фактический коэффициент продольного сцепления Б>ср>=2,1) – инструментальная оценка прочности.

По результатам оценки прочности дорожной одежды (определялся коэффициент прочности дорожной одежды К>ПР>=0,45) – усиление покрытия.

9. Содержание автомобильных дорог и дорожных сооружений

С учетом специфики работ по содержанию в разные периоды года перечень основных технологических процессов определен для двух временных периодов: весенне-летне-осеннего и зимнего.

В весенне-летне-осенний период основными технологическими процессами при содержании дорог являются:

а) полоса отвода

- очистка полосы отвода от мусора и посторонних предметов;

- планировка полосы отвода с прочисткой и профилированием кюветов и водоотводных канав:

- скашивание травы и ликвидация кустарника;

- ликвидация нежелательной растительности химическим способом;

б) земляное полотно

- уборка с обочин, откосов и разделительной полосы посторонних предметов и мусора;

- устранение мелких повреждений (в т.ч. размывов) на неукрепленных обочинах и откосах с подсыпкой в отдельных местах грунта, планировкой и уплотнением;

- устранение мелких повреждений на укрепленных обочинах (в т.ч. на асфальтобетонных, щебеночно-гравийных);

- скашивание травы на обочинах, откосах и разделительной полосе;

- ликвидация кустарника на откосах и обочинах.

в) проезжая часть

асфальтобетонные (и другие "черные") и цементобетонные покрытия:

- очистка от мусора, пыли и грязи;

- заделка трещин и швов;

- устранение мелких повреждений (выбоин, просадок, колей и др.);

- устранение скользкости, вызванной выпотеванием битума;

- поверхностная обработка (в т.ч. двойная) покрытий, включая очистку покрытия от пыли и грязи, распределение битумного вяжущего, распределение щебня (в т.ч. обработанного битумом), укатка, уборка неприжившегося щебня;

гравийные и щебеночные покрытия:

- восстановление профиля гравийных и щебеночных покрытий (в т.ч. с добавлением нового материала);

- планировка и обеспыливание гравийных и щебеночных покрытий;

г) искусственные сооружения

- очистка проезжей части и тротуаров мостов от грязи и мусора;

- устранение мелких повреждений на ж/б элементах мостов;

- исправление или замена отдельных секций перил или ограждений на мостах;

- очистка перил и ограждений от пыли и грязи;

- покраска перил и ограждений (кроме оцинкованных);

- очистка лотков и водопропускных труб от грязи, снега и льда;

- устранение мелких повреждений лотков и труб, включая оголовки;

д) обустройство и обстановка дороги

- восстановление и нанесение вновь дорожной разметки;

- очистка и мойка дорожных знаков, стоек, ограждений, сигнальных столбиков и др.;

- замена поврежденных и установка недостающих дорожных знаков (включая знаки индивидуального проектирования), недостающих ограждений и направляющих устройств;

- содержание в чистоте и порядке автобусных остановок, автопавильонов, площадок отдыха и элементов их обустройства;

- уход за дорожным освещением (замена ламп и светильников); чистка, мойка и окраска опор (вертикальная разметка);

- устройство снегозащитных лесных полос, выращивание и уход за посадками и саженцами, рубки ухода: обрезка веток для обеспечения видимости и др.

В зимний период основными технологическими процессами при содержании дорог являются:

- патрульная очистка проезжей части дорог от снега;

- удаление снежных валов с обочин: сдвиганием, перекидкой, перекидкой у барьерных ограждений, сдвиганием с погрузкой в автосамосвалы (в основном на развязках в двух уровнях) и др.;

- удаление с проезжей части уплотненного снега;

- расчистка снежных заносов толщиной до 0,4 м, от 0,4 до 0,6 м, от 0,6 до 1,0 м и более 1,0 м;

- борьба с зимней скользкостью, в т.ч.: распределение пескосоляной смеси, распределение твердых реагентов в чистом виде, распределение увлажненных реагентов, распределение жидких реагентов;

- устройство снежных траншей или валов на придорожной полосе для защиты дороги от снежных заносов.

10. Ремонт автомобильных дорог и дорожных сооружений

По результатам диагностики и оценки состояния выявляют участки дорог, не обеспечивающие нормативные требования к потребительским свойствам и назначают виды ремонта и состав основных работ и мероприятий по содержанию, ремонту или реконструкции дорог с целью повышения их транспортно-эксплуатационных характеристик до требуемого уровня.

Материалы диагностики и оценки состояния дорог являются исходной базой для разработки проектно-сметной документации на ремонт и реконструкцию дорог и дорожных сооружений.

В Правилах приняты следующие понятия и определения:

технический уровень дорог степень соответствия нормативным требованиям постоянных (не меняющихся в процессе эксплуатации или меняющихся только при реконструкции и ремонте) геометрических параметров и характеристик дороги и ее инженерных сооружений;

эксплуатационное состояние степень соответствия нормативным требованиям переменных параметров и характеристик дороги, инженерного оборудования и обустройства, изменяющихся в процессе эксплуатации в результате воздействия транспортных средств, метеорологических условий и уровня содержания;

транспортно-эксплуатационное состояние дороги (ГЭС АД) комплекс фактических значений параметров и характеристик технического уровня и эксплуатационного состояния на момент обследования и оценки;

технико-эксплуатационные качества или характеристики дороги (ТЭК АД) характеристики надежности и работоспособности дороги как инженерного сооружения, к которым относят прочность дорожной одежды, ровность, шероховатость и сцепные качества покрытий, устойчивость земляного полотна и т.д.;

потребительские свойства дороги это их основные транспортно-эксплуатационные показатели (ТЭП АД), к важнейшим из которых относят обеспеченные дорогой скорость, удобство и безопасность движения, допустимую осевую нагрузку и общую массу автомобилей, непосредственно влияющие на производительность автомобилей, себестоимость перевозок, расход топлива, время доставки грузов и пассажиров и другие характеристики совместной работы автомобильного транспорта и автомобильных дорог;

качество дороги степень соответствия всего комплекса показателей технического уровня, эксплуатационного состояния, инженерного оборудования и обустройства, а также уровня содержания нормативным требованиям, обеспечивающим потребительские свойства дороги данной технической категории;

эксплуатационный коэффициент обеспеченности расчетной скорости отношение фактической максимальной скорости движения одиночного легкового автомобиля обеспеченной дорогой по условиям безопасности движения или взаимодействия автомобиля с дорогой;

диагностика автомобильных дорог и дорожных сооружений обследование, сбор и анализ информации о параметрах, характеристиках и условиях работы, определяющих их транспортно-эксплуатационное состояние, необходимых для оценки, выявления причин и прогнозу возможных нарушений нормального функционирования дорог;

оценка транспортно-эксплуатационного состояния или оценка состояния дороги и дорожных сооружений определение степени соответствия транспортно-эксплуатационных показателей дорог, т.е. потребительских свойств установленным требованиям.

11. Безопасность движения

Проектные решения автомобильных дорог должны обеспечивать: организованное, безопасное, удобное и комфортабельное движение автотранспортных средств с расчетными скоростями; однородные условия движения; соблюдение принципа зрительного ориентирования водителей; удобное и безопасное расположение примыканий и пересечений; необходимое сцепление шин автомобилей с поверхностью проезжей части; необходимое обустройство автомобильных дорог, в том числе защитными дорожными сооружениями; необходимые здания и сооружения дорожной и автотранспортной служб и т.п.

При проектировании элементов плана, продольного и поперечного профилей дорог по нормам следует проводить оценку проектных решений по показателям скорости, безопасности движения и пропускной способности, в том числе в неблагоприятные периоды года.

При проектировании дорог необходимо разрабатывать схемы расстановки дорожных знаков с обозначением мест и способов их установки и схемы дорожной разметки, в том числе горизонтальной - для дорог с капитальными и облегченными дорожными одеждами. Разметку следует сочетать с установкой дорожных знаков (особенно в районах с длительным снеговым покровом). При разработке схем размещения технических средств организации дорожного движения следует пользоваться ГОСТ 23457-86.

Для обеспечения безопасности движения установка рекламы на автомобильных дорогах не допускается.

Осветленные покрытия рекомендуется применять для выделения пешеходных переходов (типа «зебра»), остановок автобусов, переходно-скоростных полос, дополнительных полос на подъемах, полос для остановок автомобилей, проезжей части в тоннелях и под путепроводами, на железнодорожных переездах, малых мостах и других участках, где препятствия плохо видны на фоне дорожного покрытия.

Стационарное электрическое освещение на автомобильных дорогах следует предусматривать на участках в пределах населенных пунктов, а при наличии возможности использования существующих электрических распределительных сетей - также на больших мостах, автобусных остановках, пересечениях дорог I и II категорий между собой и с железными дорогами, на всех соединительных ответвлениях узлов пересечений и на подходах к ним на расстоянии не менее 250 м, на кольцевых пересечениях и на подъездных дорогах к промышленным предприятиям или их участках при соответствующем технико-экономическом обосновании.

Если расстояние между соседними освещаемыми участками составляет менее 250 м, рекомендуется устраивать непрерывное освещение дороги, исключающее чередование освещенных и неосвещенных участков.

Вне населенных пунктов средняя яркость покрытия участков автомобильных дорог, в том числе больших и средних мостов, должна быть 0,8 кд/м2 на дорогах I категории, 0,6 кд/м2 на дорогах II категории, а на соединительных ответвлениях в пределах транспортных развязок - 0,4 кд/м2.

Отношение максимальной яркости покрытия проезжей части к минимальной не должно превышать 3:1 на участках дорог I категории, 5:1 на дорогах остальных категорий.

Показатель ослепленности установок наружного освещения не должен превышать 150.

Средняя горизонтальная освещенность проездов длиной до 60 м под путепроводами и мостами в темное время суток должна быть 15 лк, а отношение максимальной освещенности к средней - не более 3:1.

Освещение участков автомобильных дорог в пределах населенных пунктов следует выполнять в соответствии с требованиями СНиП II-4-79, а освещение автодорожных тоннелей - в соответствии с требованиями СНиП II-44-78.

Осветительные установки пересечений автомобильных и железных дорог в одном уровне должны соответствовать нормам искусственного освещения, регламентируемым системой стандартов безопасности труда на железнодорожном транспорте.

Опоры светильников на дорогах следует, как правило, располагать за бровкой земляного полотна.

Допускается располагать опоры на разделительной полосе шириной не менее 5 м с установкой ограждений.

Световые и светосигнальные приборы, располагаемые на мостах через судоходные водные пути, не должны создавать помех судоводителям в ориентировании и ухудшать видимость судоходных сигнальных огней.

Включение освещения участков автомобильных дорог следует производить при снижении уровня естественной освещенности до 15-20 лк, а отключение - при его повышении до 10 лк.

В ночное время следует предусматривать снижение уровня наружного освещения протяженных участков автомобильных дорог (длиной свыше 300 м) и подъездов к мостам, тоннелям и пересечениям автомобильных дорог с автомобильными и железнодорожными дорогами путем выключения не более половины светильников. При этом допускается отключение подряд двух светильников, а также расположенных вблизи ответвления, примыкания, вершины кривой в продольном профиле радиусом менее 300 м, пешеходного перехода, остановки общественного транспорта, на кривой в плане радиусом менее 100 м.

Электроснабжение осветительных установок автомобильных дорог надлежит осуществлять от электрических распределительных сетей ближайших населенных пунктов или сетей ближайших производственных предприятий.

Электроснабжение осветительных установок железнодорожных переездов следует, как правило, осуществлять от электрических сетей железных дорог, если эти участки железнодорожного пути оборудованы продольными линиями электроснабжения или линиями электроблокировки.

Управление сетями наружного освещения следует предусматривать централизованным дистанционным или использовать возможности установок управления наружным освещением ближайших населенных пунктов или производственных предприятий.

Проекты автомобильных дорог I-IV категорий в части безопасности движения должны согласовываться с органами Госавтоинспекции МВД СССР.

12. Ямочный ремонт

Задача ямочного ремонта состоит в восстановлении сплошности, ровности, прочности, сцепных качеств и водонепроницаемости покрытия и обеспечении нормативного срока службы отремонтированных участков.

Выбор технологического метода ямочного ремонта должен отвечать следующим требованиям или критериям:

высокое качество заделки дефекта‚ соответствующее показателям плотности‚ прочности‚ ровности и шероховатости основной части покрытия;

продолжительный срок службы отремонтированного места;

наличие или доступность требуемых материалов‚ машин и установок для выполнения ремонта по выбранному методу;

сложность или простота реализации намеченного метода ремонта в различных погодных условиях;

оперативность открытия движения транспорта по месту ремонта;

низкая стоимость или высокая экономичность ремонтных работ.

Из анализа инструментальной оценки прочности дорожной одежды можно сделать вывод о недостаточной прочности дорожной одежды на участках замеров: 1 (Е>фр1>общ=147 МПа); 3 (Е>фр2>общ=145 МПа); 4 (Е>фр3>общ=157 МПа); 7(Е>фр7>общ=159 МПа).

Прочность дорожной одежды решено восстановить с помощью ямочного ремонта пропиткой выполненного холодным способом.

Традиционный способ предусматривает обрубку кромок выбоины с приданием ей прямоугольного очертания, очистку ее от асфальтобетонного лома и грязи, подгрунтовку дна и кромок выбоины, заполнение её ремонтным материалом и уплотнение. Для придания выбоине прямоугольного очертания используют небольшие холодные фрезерные машины, дисковые пилы, перфораторы.

В качестве ремонтного материала преимущественно используют асфальтобетонные смеси, требующие уплотнения, а из средств механизации – малогабаритные катки и вибротрамбовки.

При проведении работ в условиях повышенного увлажнения выбоины перед подгрунтовкой просушивают сжатым воздухом (горячим или холодным), а также с применением горелок инфракрасного излучения. Если покрытие ремонтируют небольшими картами (до 25 м2), разогревают всю площадь; при ремонте большими картами – по периметру участка.

После подготовки выбоину заполняют ремонтным материалом с учётом запаса на уплотнение. При глубине выбоин до 5 см смесь укладывают в один слой, более 5 см – в два слоя. Уплотнение производят от краёв к середине ремонтируемых участков. При заделке выбоин глубже 5 см в нижний слой укладывают крупнозернистую смесь и уплотняют. Такой метод позволяет получить высокое качество ремонта, но требует выполнения значительного количества операций. Применяется при ремонте всех видов покрытий из асфальтобетонных и битумоминеральных материалов.

Мелкие выбоины глубиной до 1,5–2 см на площади 1–2 м и более ремонтируют по методу поверхностных обработок с применением щебня мелких фракций.

Метод ремонта с разогревом поврежденного покрытия и повторным использованием его материала основан на применении специального оборудования для разогрева покрытия – асфальторазогревателя. Метод позволяет получить высокое качество ремонта, обеспечивает экономию материала, упрощает технологию производства работ, но имеет существенные ограничения по погодным условиям (ветер и температура воздуха). Применяется при ремонте всех видов покрытий из асфальтобетонных и битумоминеральных смесей.

Метод ремонта заполнением выбоин, ям и просадок без вырубания или разогрева старого покрытия заключается в заполнении этих деформаций и разрушений холодной полимерасфальтобетонной смесью, холодным асфальтобетоном, влажной органоминеральной смесью и т. п. Метод отличается простотой исполнения, позволяет выполнять работу в холодную погоду при влажном и мокром покрытии, однако не обеспечивает высокого качества и долговечности отремонтированного покрытия. Применяется при ремонте покрытий на дорогах с низкой интенсивностью движения или как временная, экстренная мера на дорогах с высокой интенсивностью движения.

По типу применяемого ремонтного материала различают две группы способов ямочного ремонта: холодные и горячие.

Холодные способы основаны на использовании в качестве ремонтного материала холодных битумоминеральных смесей, влажных органоминеральных смесей (ВОМС) или холодного асфальтобетона. Применяются в основном для ремонта покрытий из чёрного щебня и холодного асфальтобетона на дорогах низких категорий, а также при необходимости срочной или временной заделки выбоин в более ранние сроки на дорогах высоких категорий.

Работу по ямочному ремонту этим способом начинают весной, как правило, при температуре воздуха не ниже +10°С. При необходимости холодные смеси могут быть использованы для ямочного ремонта и при более низкой температуре (от +5°С до –5°С). В этом случае перед укладкой холодный чёрный щебень или холодную асфальтобетонную смесь разогревают до температуры 50–70°С, при помощи горелок нагревают дно и стенки выбоин до момента появления на их поверхности битума. При отсутствии горелок поверхность дна и стенок обмазывают битумом с вязкостью 130/200 или 200/300, разогретым до температуры 140–150°С. После этого укладывают ремонтный материал и уплотняют.

Формирование покрытия в месте ремонта холодным способом происходит под движением транспорта в течение 20–40 суток и зависит от свойств жидкого битума или битумной эмульсии, вида минерального порошка, погодных условий, интенсивности и состава движения.

Холодные асфальтобетонные слои для ямочного ремонта готовят с применением жидкого средне–густеющего или медленногустеющего битума с вязкостью 70/130, по той же технологии, что и горячие асфальтобетонные смеси, при температуре нагрева битума 80–90°С и температуре смеси на выходе из смесителя 90–120°С. Смеси можно хранить в штабелях высотой до 2 м. В летний период их можно держать на открытых площадках, в осенне–зимний период – в закрытых складах или под навесом.

Ремонтные работы можно выполнять при более низкой температуре воздуха, заготавливать заранее ремонтный материал. Стоимость работ по данной технологии ниже, чем при горячем способе. Главный недостаток состоит в сравнительно небольших сроках службы отремонтированного покрытия на дорогах с движением тяжёлых грузовых автомобилей и автобусов.

Горячие способы основаны на применении в качестве ремонтного материала горячих асфальтобетонных смесей: мелкозернистые, крупнозернистые и песчаные смеси, литой асфальтобетон и др. Состав и свойства применяемой для ремонта асфальтобетонной смеси должны быть аналогичны той, из которой сделано покрытие. Смесь готовится по обычной технологии приготовления горячего асфальтобетона. Горячие способы применяют при ремонте дорог с асфальтобетонным покрытием. Работы можно выполнять при температуре воздуха не ниже +10°С при оттаявшем основании и сухом покрытии. При использовании разогревателя ремонтируемого покрытия допускается выполнять ремонт при температуре воздуха не ниже +5°С. Горячие способы ямочного ремонта позволяют обеспечить более высокое качество и длительный срок службы отремонтированного покрытия.

Как правило, все работы по ямочному ремонту выполняют ранней весной, как только позволят погодные условия и состояние покрытия. Летом и осенью заделку выбоин и ям производят немедленно после их появления.

Общие технологические операции можно разделить на подготовительные, основные и заключительные.

Подготовительные работы включают в себя: установку ограждения мест производства работ, дорожных знаков и устройств освещения, если работы выполняют в ночное время; разметку мест ремонта (карт); вырубку, разломку или фрезерование поврежденных участков покрытия и уборку снятого материала; очистку выбоин от остатков материала, пыли и грязи; просушку дна и стенок выбоины, если ремонт производится горячим способом при мокром покрытии; обработку (подгрунтовку) дна и стенок выбоины битумной эмульсией или битумом.

Разметку мест ремонта (карт ремонта) производят при помощи натянутого шнура или мелом с помощью рейки. Место ремонта очерчивают прямыми линиями, параллельными и перпендикулярными оси дороги, придавая контуру правильную форму и захватывая неповреждённое покрытие на ширину 3–5 см. Несколько выбоин, находящихся на расстоянии до 0,5 м одна от другой, объединяют в общую карту.

Вырубку, разломку или фрезерование покрытия в пределах размеченной карты производят на толщину разрушенного слоя покрытия, но не менее 4 см по всей зоне ремонта. При этом если выбоина по глубине затронула нижний слой покрытия, разрыхляется и удаляется толщина нижнего слоя с разрушенной структурой.

Очень важно снять и удалить весь разрушенный и ослабленный слой асфальтобетона, захватывая по всему размеченному контуру полосу шириной не менее 3–5 см из прочного, неразрушенного асфальтобетона. Нельзя оставлять неудалёнными эти краевые полосы выбоины, поскольку монолитность асфальтобетона здесь ослаблена за счёт образования микротрещин, расшатывания и выкрашивания отдельных шебёнок из стен выбоины. В выбоине собирается вода, которая под динамическим воздействием колёс автомобилей проникает в межслойное пространство и ослабляет сцепление верхнего слоя асфальтобетона с нижним. Поэтому, если оставить ослабленные края выбоины, то после укладки ремонтного материала через некоторое время ослабленные края могут разрушаться, вновь уложенный материал потеряет связь с прочным старым материалом и начнётся развитие выбоины.

Стенки кромок выбоины после вырубания должны быть вертикальными по всему контуру. Вырубка и разломка покрытия может осуществляться при помощи отбойного пневматического молотка или лома, бетонолома, нарезчика швов и рыхлителя или при помощи дорожной фрезы. После использования дорожной фрезы округленные передняя и задняя стенки выбоины должны быть обрезаны дисковой пилой или отбойным молотком. В противном случае верхняя часть уложенного слоя ремонтного материала в местах сопряжения со старым материалом будет очень тонкой и быстро разрушится (рис. 7).