Маршрутный компьютер-тестер для автомобилей

СОДЕРЖАНИЕ

Введение

1 Функциональные возможности МКТ

2 Выбор и обоснование схемы электрической структурной МКТ

3 Выбор и обоснование схемы электрической принципиальной МКТ

3.1 Выбор элементной базы и разработка схемы электрической принципиальной МКТ

3.2 Описание принципа работы и настройка МКТ

4 Расчетная часть

4.1 Расчет потребляемой мощности МКТ

4.2 Расчет надежности МКТ

5 Конструкторская часть

5.1 Описание конструкции МКТ

5.2 Определение уровня унификации МКТ

6 Технологическая часть

6.1 Разработка техпроцесса сборки и монтажа МКТ

7 Организационно-экономическая часть

7.1 Оценка технического уровня МКТ

7.2 Расчёт затрат на техническую подготовку производства

7.3 Расчёт затрат на разработку и отладку программы

7.4 Расчёт себестоимости МКТ

7.5 Расчёт стоимости оборудования и капитальных затрат

7.6 Экономическая эффективность внедрения МКТ

8 Безопасность и экологичность

8.1 Анализ условий труда по факторам опасности и вредности, тяжести и напряжённости трудового процесса

8.2 Методы и средства улучшений условий труда и оптимизации трудового процесса

8.3 Электро и пожарная безопасность

8.4 Экологичность разрабатываемого устройства

9 Экспериментальная часть

9.1 Макетная сборка МКТ

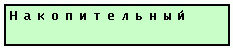

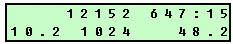

9.2 Подсистема маршрутного компьютера-тестера

Заключение

Список используемой литературы

ВВЕДЕНИЕ

Как-то незаметно к нам подкрался новый век – век информационных технологий. И кто бы мог подумать, ну хотя бы лет десять назад, что компьютеры займут такие основательные позиции в нашей жизни.

Компьютер сегодня перестал быть вещью самодостаточной, вызывающей восторг и удивление, это повседневный инструмент для решения широкого круга задач. Компьютер нашел место и дома, и на работе.

А чем автомобиль хуже? Тем более, что для многих автомобиль – и работа, а зачастую и второй дом. Да и вообще за последние несколько лет в продукции автомобильного производства заметно прибавилось электронной начинки, а автомобилисту все сложнее управляться с ней в одиночку.

Именно для желающих жить с комфортом везде и всегда, в том числе и в собственном автомобиле, для этого необходимы специальные устройства, которые способны заметно облегчить нелегкую жизнь автомобилиста. Называются такие устройства бортовыми или маршрутными компьютерами.

В настоящее время на автомобилях широко применяются электронные блоки управления (ЭБУ) двигателями типа Бош М1.5.4 (N), Январь-5.1.x., ВС5.1, Январь-7.2. Работу этих блоков невозможно проконтролировать без специальных приборов, которые всегда желательно иметь "под рукой". Однако даже простейшие из них довольно сложны и поэтому недешевы.

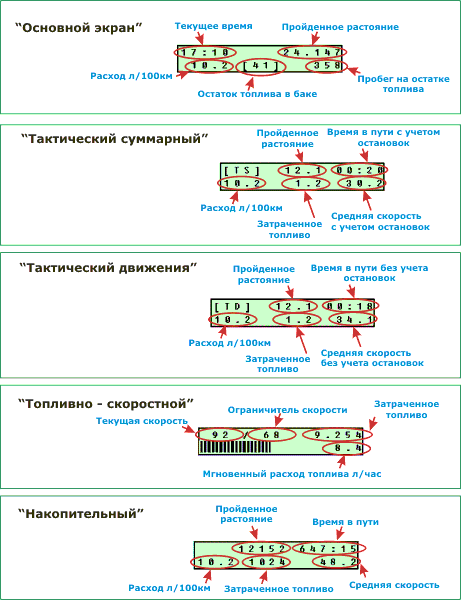

Кроме управления двигателем, вышеназванные ЭБУ, вырабатывают сигналы с датчиков скорости и расхода топлива, которые выведены в салон автомобиля на специальный разъем для подключения маршрутного компьютера. Маршрутный компьютер позволяет отобразить различные параметры: время в пути, время в движении, пройденный путь, общий расход топлива, расход топлива на холостом ходу, текущую скорость, а также широкий спектр величин, рассчитанных на их основе (средняя скорость пути, средняя скорость движения и т.д.).

Технически возможно, а экономически целесообразно объединить маршрутный компьютер и диагностический тестер в одно устройство.

Целью дипломного проекта является разработка маршрутного компьютера-тестера для автомобилей (МКТ), который устанавливается в салоне автомобиля на штатное место, предусмотренное для бортового компьютера.

1 ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ МКТ

Маршрутный компьютер является мозгом машины и у него можно спросить, что в машине не работает или не попадает в заданные пределы нормы. Хотя, конечно, это не полный анализ, который может произвести квалифицированный мастер, но все же большую часть о состоянии машины выяснить можно. Количество функций современного бортового компьютера измеряется десятками, а для некоторых моделей переваливает за сотню.

Возможности:

- отображает все доступные параметры системы

- управляет доступными исполнительными механизмами

- регулирует СО

- показывает неисправности с текстовой расшифровкой ошибок!

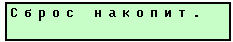

- сбрасывает вышеуказанные ошибки

- показывает идентификационные данные блока управления

- пройденное расстояние от начала маршрута (в метрах).

- время нахождения на маршруте (включенное зажигание).

- время нахождения в движении (скорость движения не равна нулю).

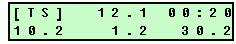

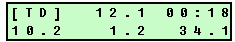

- текущая скорость движения автомобиля (в км/час).

- средняя скорость движения на маршруте (в км/час).

- общий расход топлива на маршруте (в литрах).

- средний расход топлива на маршруте (в литрах на 100 км).

- мгновенный расход топлива (в литрах в час).

- остаток топлива в баке

- пробег на остатке.

- время разгона в указанном диапазоне скоростей

Мгновенные параметры

Самое первое, на что способен бортовой компьютер, это отображать мгновенные параметры: текущее время, скорость автомобиля, обороты двигателя, температуру двигателя, температуру в салоне и температуру наружного воздуха, остаток топлива в баке, бортовое напряжение и т.д. Многие возразят, что большинство этих значений можно увидеть по показанию индикаторов на панели приборов, и окажутся не правы. Точность показаний штатных систем оставляет желать лучшего, а самое главное, не поддается коррекции.

Скажем, при установке колес большего диаметра скорость вашего автомобиля при тех же оборотах двигателя будет выше. Однако штатный спидометр ничего не знает о ваших новых колесах и будет отображать неверную информацию. В то время, как большинство бортовых компьютеров позволят внести коррективы в работу и сообщат вам об истинном значении скорости.

Маршрутные параметры

С бортовым компьютером становится доступной информация о текущем расходе топлива, среднем расходе на 100 км, расходе топлива за текущую поездку, времени поездки, пройденном пути. Некоторые бортовые компьютеры умеют не только отображать информацию о совершенной поездке, но и помогут запланировать новую. Например, сообщат время, необходимое для преодоления пути, рассчитают рекомендуемую скорость, сообщат о нужном количестве бензина или о количестве километров, которые удастся преодолеть на остатке топлива.

Контроль над ситуацией

Возможность увидеть на экране ряд параметров – это приятно. Однако важно не только увидеть, но и вовремя среагировать на нештатную ситуацию. Здесь крайне полезной окажется возможность бортового компьютера постоянно контролировать ряд параметров и при необходимости оперативно сигнализировать об их изменении.

При нарушении работы системы охлаждения или в просто очень жаркий день можно не заметить, что температура двигателя превысила норму, в этом случае есть большой риск "закипеть", что в конечном итоге обернется серьезными проблемами для автомобиля. Бортовой компьютер ни на секунду не потеряет контроль над ситуацией и немедленно предупредит вас о перегреве двигателя звуковым сигналом. Точно так же он проконтролирует и предупредит о превышении рекомендуемой скорости движения, о значении бортового напряжения, о необходимости очередного техобслуживания.

Существуют системы, сохраняющие работоспособность автомобиля даже в случае выхода из строя того или иного датчика, чтобы вы могли добраться до автосервиса или гаража и устранить неисправность. Стратегия состоит в том, что при возникновении неисправности в цепи какого-то датчика компьютер заменит сигнал этого датчика на постоянное значение, хранящееся в памяти (Fale Safe Mode – параметр по умолчанию).

При переходе в режим ограниченной управляемости двигатель продолжает работать, хотя и с меньшей эффективностью. Некоторые системы управления настолько "сообразительны", что водитель даже может не заметить, что продолжает ехать с неисправностью. Только горящая сигнальная лампочка говорит о том, что с двигателем не все в порядке, либо его параметры работы не соответствуют принятым нормам.

При неисправности особо важных датчиков, определяющих режим работы двигателя, его экономичность и экологичность, таких как датчик расхода воздуха или датчик давления в коллекторе, температурный датчик – компьютер может ограничить динамические характеристики двигателя. После устранения неисправности система возвращается к нормальному функционированию.

Сервисные функции и диагностика двигателя

Для владельцев автомобилей с инжекторными двигателями бортовой компьютер превращается в личного автомеханика, который перед каждой поездкой произведет диагностику двигателя и узлов автомобиля и сообщит о наличии неполадок и причинах, вызвавших их.

Как работает бортовой компьютер

Автомобильный компьютер является прямым родственником настольной персоналки и работают они по схожей схеме. Компьютер получает некоторые исходные данные, обрабатывает их по заданной программе и выводит на экран в форме, понятной любому пользователю.

Исходные данные

В случае с персональным компьютером все достаточно ясно. Данные вводятся с клавиатуры, сканера или считываются с носителей информации, например, жесткого диска. Откуда же берет информацию бортовой автомобильный компьютер, и что она собой представляет? Все очень просто. Современный автомобиль кишит разного рода датчиками, актуаторами и блоками управления. Бортовой компьютер подключается в цепь датчиков, таких как уровень топлива, скорости, к цепи зажигания, к колодке диагностики, к датчику расхода топлива и другим системам. То есть вся информация, которой оперирует бортовой компьютер, была в автомобиле и до появления оного. Но увидеть мы могли лишь ее малую часть.

Обработка данных

Здесь стопроцентная аналогия с обычным компьютером. В памяти автомобильного бортового компьютера заложена программа, которая обрабатывает полученные данные. Скажем, получив информацию с датчика уровня и датчика расхода топлива, компьютер дает возможность спрогнозировать пробег на остатке топлива. Так же и по ряду других параметров.

Самое главное, на что стоит обратить внимание при разработке компьютера, это возможность вносить поправки в полученные данные. Как уже говорилось, бортовой компьютер сам ничего не замеряет, всю информацию о процессах, происходящих с вашим автомобилем, он получает от штатных систем. Как правило, информация эта обладает большой погрешностью. Как следствие, все значения, вычисленные на основании неверных данных, будут иметь мало общего с действительностью.

Программа хорошего бортового компьютера позволяет подстроить показания по расходу топлива, расчету скорости, пробегу и т.д. Отсутствие данной функции не позволит получить достоверную информацию от вашего бортового компьютера.

Отображение информации

Немаловажную роль играет способ отображения полученной и вычисленной информации. А это напрямую зависит от типа установленного дисплея.

Дисплей может быть цифровой, трех- или четырехразрядный. Для большей информативности этих дисплеев может быть два. Также встречаются модели с жидкокристаллическим дисплеем, похожие на те, что устанавливаются в мобильные телефоны. Бортовые компьютеры с этим типом дисплея наиболее удобны, однако цена их значительно выше.

2 ВЫБОР И ОБОСНОВАНИЕ СХЕМЫ ЭЛЕКТРИЧЕСКОЙ СТРУКТУРНОЙ МКТ

Алгоритм функционирования и особенности построения практически любого диагностического тестера начального уровня, работающего по протоколу KWP2000 и подключенного к К-линии, следующие:

Производится опрос клавиатуры и, в случае необходимости, модификация выбранного режима работы. Количество кнопок управления не превышает 4 штуки и выбор режима работы, которое осуществляется с помощью меню.

Формируется запрос на ЭБУ, соответствующий заданному режиму работы. Виды запросов весьма многообразны, однако их содержание (за небольшим исключением, например запросов на изменение состояния исполнительных механизмов) постоянно.

Ожидается ответ от ЭБУ и осуществляется прием данных при его получении. Длина принимаемого сообщения не превышает 128 байт.

По истечении времени ожидания или завершении приема данных производится анализ сложившейся ситуации и в соответствии с ней возможна модификация заданного режима работы.

При необходимости обновляется информация на индикаторе с преобразованием полученных из ЭБУ данных. Информация для пользователя должна выводиться в удобной форме, т.е. в виде развернутых буквенно-цифровых сообщений и подсказок, что требует применения знакосинтезирующего индикатора как минимум с 1 строкой на 16 символов (лучше 2*20). Объем информации для отображения в развернутом виде очень большой, что влечет за собой увеличение памяти для ее хранения. Полученные из ЭБУ данные, в некоторых случаях, должны быть пересчитаны по несложной формуле (точность вычислений при этом может быть невелика) и преобразованы из двоичной формы в символьный формат.

Делается пауза, т.к. согласно протокола, запросы на ЭБУ должны выдаваться не раньше 100 мс по окончании предыдущего сеанса обмена, и все повторяется сначала.

Алгоритм функционирования и особенности построения маршрутного компьютера примерно следующие:

Постоянно производится подсчет времени, импульсов с датчиков расхода топлива и скорости, а также измерение длительности между импульсами с датчика скорости.

Производится опрос клавиатуры и, в случае необходимости, модификация выбранного режима работы. Количество кнопок управления не превышает 4 штуки и выбор режима работы осуществляется с помощью меню.

Обновляется информация на индикаторе с преобразованием накопленных первичных данных. Информация для пользователя должна выводиться в удобной форме, т.е. в виде развернутых буквенно-цифровых сообщений и подсказок, что требует применения знакосинтезирующего индикатора как минимум с 1 строкой на 16 символов (лучше 2*20). Объем информации для отображения в развернутом виде очень большой, что влечет за собой увеличение памяти для ее хранения. Первичные данные должны быть пересчитаны по несложным формулам (точность вычислений при этом может быть невелика) и преобразованы из двоичной формы в символьный формат.

Делается пауза, т.к. исходя из психофизиологических особенностей человека частота обновления информации не должна превышать 10Гц, и все повторяется сначала.

Как видно из вышесказанного, между функционированием устройства в режиме тестера или маршрутного компьютера много общего, что позволяет совместно использовать аппаратные и программные ресурсы.

С точки зрения построения программы, учитывая большой объем текстовых сообщений, все их желательно вынести за пределы внутреннего сравнительно небольшого ПЗУ микроконтроллера. Т.к. между обновлениями информации существует большая пауза (не менее 100 мс), а количество одновременно отображаемых символов невелико, то эти данные могут быть размещены во внешнем ПЗУ с последовательной выборкой и извлекаться оттуда по мере необходимости. Развивая эту идею, можно вынести во внешнее ПЗУ сами запросы, описание формул для пересчета различных параметров, а также и весь сценарий работы с меню. Таким образом, в микроконтроллере остается программа-монитор, которая осуществляет:

инициализацию устройства;

обработку прерываний;

опрос клавиатуры;

вывод на жидкокристаллический индикатор;

передачу и прием данных из буфера по К-линии;

формирование временных задержек;

выдачу звуковых сигналов;

считывание данных из внешнего ПЗУ, их интерпретацию и преобразование.

Такой подход и применен в предлагаемом устройстве, что позволяет легко наращивать и видоизменять набор контролируемых параметров, не затрагивая микроконтроллера.

Схема электрическая структурная представлена на чертеже АКВТ.230101.ДП00.10Э1.

Маршрутный компьютер-тестер состоит из следующих компонентов: микроконтроллер; интерфейс подключения к К-линии; пульт управления; дисплей; ПЗУ.

МКТ подключается к системе электрооборудования автомобиля в соответствии со схемой включения предусмотренной для бортового компьютера.

3 ВЫБОР И ОБОСНОВАНИЕ СХЕМЫ ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ МКТ

3.1 Выбор элементной базы и разработка схемы электрической принципиальной МКТ

Задание для дипломного проектирования предусматривает создание МКТ, представленного на схеме электрической структурной АКВТ.230101.ДП00.10Э1.

Для того, чтобы МКТ обеспечивал выполнение своих рабочих функций с необходимыми параметрами, используются в качестве элементной базы интегральные микросхемы (ИМС) и дискретные элементы.

В настоящее время существуют несколько вариантов логик цифровых микросхем: транзисторно-транзисторная логика ТТЛ, металл-окисел-проводник МОП и эммиторно-связная логика ЭСЛ.

Отметим, что микросхемы МОП разрабатывали после внедрения в аппаратуру первых серий ТТЛ, поэтому во многом копировали их структуру. Большое распространение получили микросхемы КМОП – комплиментарные полевые транзисторы со структурой МОП. Микросхемы КМОП почти не потребляют электроэнергию от источника питания во время ожидания. При обработке сигналов ток потребления микросхем тем выше, чем выше быстродействие схемы.

Микросхемы ТТЛ также как и КМОП отвечают таким требованиям, как минимальное потребление энергии, но КМОП имеют наименьшие габариты и вес. Микросхемы логики КМОП целесообразно использовать в бортовых условиях работы.

ЭСЛ – это самая быстродействующая логика, но является самой спорной. Потребителей отпугивает очень большая рассеиваемая мощность.

Основным требованием к блоку является обеспечение минимального потребления электроэнергии, высокая надежность и минимальные габаритные размеры.

Маршрутный компьютер тестер рассчитан на бортовые условия эксплуатации, что следует учитывать при выборе элементной базы.

Выбор микроконтроллера:

В качестве микроконтроллера выбираем микроконтроллер AT89S53, 8-ми разрядный микроконтроллер с Flash памятью объемом 12 Кбайт семейства AT89S.

Использование микроконтроллеров АТ89 позволяет получить более высокие результаты при создании микроконтроллерных систем в плане снижения энергопотребления (за счет полностью статической структуры) и сокращения аппаратных затрат.

AT89S53 наиболее подходит к разрабатываемому блоку и сочетает в себе все функции ранее разработанных МК семейства AT89S. Поддерживает пословную и постраничную запись, используемую при программировании, а так же и побайтную запись, что очень важно при программировании.

Микроконтроллеры серии АТ89, изготовлены по КМОП (CMOS) технологии.

Основные преимущества перед другими моделями:

1) Совместимость с ИС семейства MCS 51

2) 12 Кбайт внутрисистемно-программируемой загружаемой Flash памяти:

3) Последовательный SPI- совместимый интерфейс для загрузки программ

4) Ресурс: 1000 циклов записи/ стирания

5) Напряжение питания от 4 В до 6 В

6) Полностатический режим работы: от 0 Гц до 24 МГц

7) Трехуровневая защита программирования памяти

8) Встроенная 256 х 8 бит RAM

9) 32 программируемые линии I/O

10) Три 16 – ти разрядных таймера/ счетчика

11) 9 источников прерывания

12) Программируемый последовательный канал UART

13) Последовательный SPI – совместимый интерфейс

14) Экономичные режимы ожидания (Idle) и отключения (Power – down)

15) Пробуждение из режима отключения (Power Down) по прерыванию

16) Программируемый следящий таймер

17) Двойной указатель данных

18) Флаг отключения питания

Описание:

AT89S53 представляет собой экономичный, высокопроизводительный, 8-ми разрядный CMOS микроконтроллер с, загружаемой, программируемой и стираемой ROM памятью объемом 12 Кбайт. Производится с применением технологии энергонезависимой памяти с высокой плотностью размещения, разработанной корпорацией Atmel, и имеет совместимость с, широко используемым, стандартным набором инструкций, и расположением выводов стандарта 80С51. Наличие встроенной Flash памяти с поддержкой функции загрузки позволяет производить внутрисистемное перепрограммирование программного кода посредством последовательного SPI – интерфейса, или с помощью стандартного программатора энергонезависимой памяти. Благодаря объединению универсального, 8-ми разрядного CPU и загружаемой Flash памяти на одном кристалле, микроконтроллер Atmel AT89S53 имеет высокую производительность, гибкость в применении, и конкурентоспособную себестоимость для широкого спектра встраиваемых систем управления.

Загружаемая Flash память имеет возможность изменения одного байта за раз, а обращение к ней производится посредством последовательного SPI интерфейса. Удержание активного уровня сигнала инициализации RESET принудительно переводит шину SPI в режим последовательного программирующего интерфейса и обеспечивает возможность записи, или чтения программной памяти, в случае, если бит 2 блокировки (Lock bit 2) не был активирован.

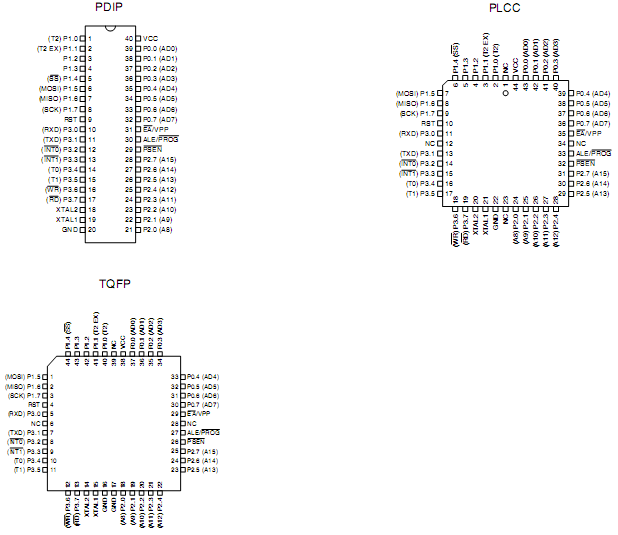

Рисунок 3.1 – Конфигурация выводов

Выбираем тип корпуса TQFP.

Рисунок 3.2 – Парамерты корпуса TQFP

Более подробная информация о микросхеме находиться в Datasheets производителя.

Выбор ПЗУ:

Задание для дипломного проектирования предусматривает использование ПЗУ для хранения констант заведомо известных показаний. Для хранения заведомо известных показаний потребуется память не менее 64кб.

В качестве ПЗУ выбираем память AT24C64, 65536 битная серийная электрически стираемая и программируемая память только для чтения (EEPROM), организованная как 8192 слова по 8 бит каждое той же фирмы производителя, что и микроконтроллер, производства компании Atmel.

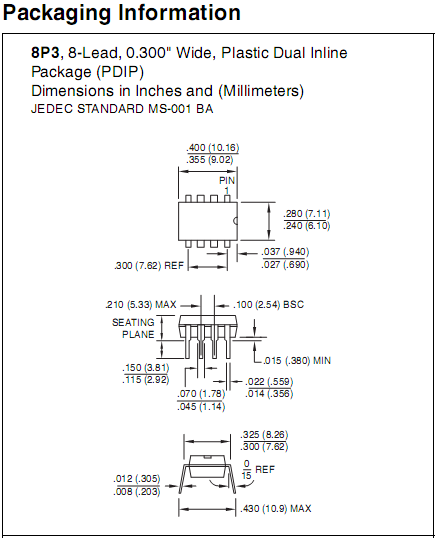

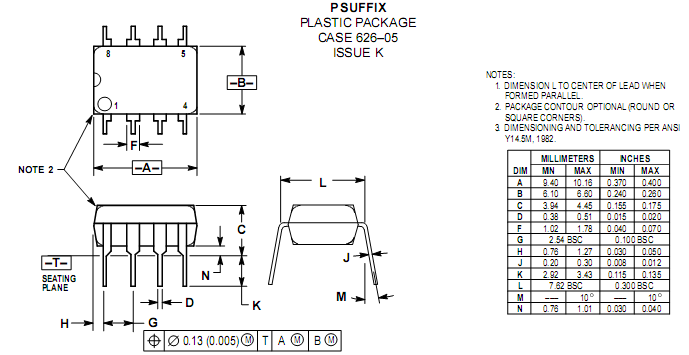

Выбираем тип корпуса PDIP.

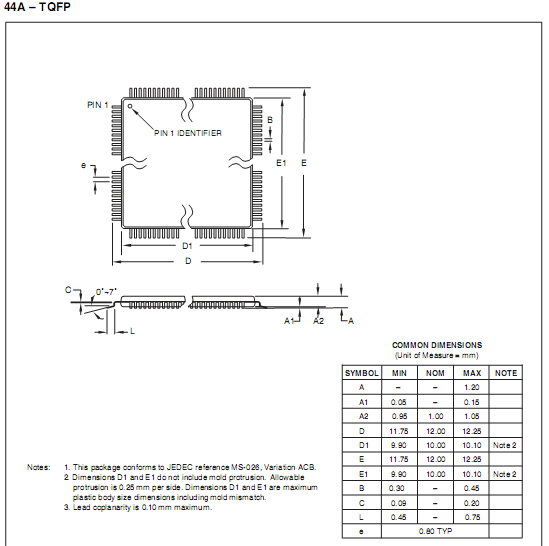

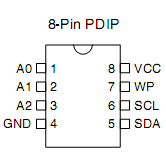

Рисунок 3.3 – Конфигурация выводов

Рисунок 3.4 – Параметры корпуса PDIP

Выбор интерфейс для подключения к диагностической линии автомобиля:

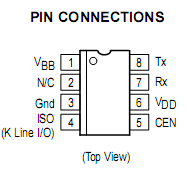

В качестве микросхемы выполняющей функцию интерфейса для подключения к диагностической линии автомобиля выбираем ИМС МС33290, производства компании Моторола.

ИМС МС33290 - интерфейс подключения к диагностической линии автомобиля. Является последовательным интерфейсом связи, предназначенным для обеспечения двунаправленной полудуплексной связи взаимодействия с автомобильной диагностической системой управления. Предназначен для взаимодействия устройств на основе микроконтроллеров и электронного блока управления через специальный ISO K-линию.

Рисунок 3.3 – Конфигурация выводов

Рисунок 3.4 – Параметры корпуса

Выбор микросхемы часов реального времени.

В качестве ИМС выполняющей функцию часов выбираем микросхему M41T56.

M41T56 - серийные часы реального времени.

Особенности:

1) 32KHz кварцевый генератор

2) Последовательный интерфейс.

3) 5V ± 10% питающего напряжения

4) Батарея питания 450nA (TYP на 3V)

Выбор микросхемы формирования входного сигнала произвольной формы в цифровые сигналы.

Для реализации функции формирования входного сигнала произвольной формы в цифровые сигналы выбираем микросхему SN7413 - два триггера Шмитта с элементом 4И-НЕ на входе.

Выбор ЖК-индикатора

Для отображения информации необходим двухстрочный 16-ти символьный русифицированный ЖК-индикатор со светодиодной подсветкой. Данный индикатор может быть любой фирмы изготовителя, главное соблюсти следующие требования: - контроллер ЖКИ- русифицированный, 2 строки 16 символов.

Главное при выборе учесть совместимость ЖК-индикатора с микроконтроллером. Кроме Data Vision испытывались индикаторы фирм PowerTips, Wintec, Bolymin и ещё неизвестных производителей, работоспособность прибора не нарушалась. Индикатор - самый дорогой компонент МКТ.

Выбираем индикатор MT-16S2D-2YLG.

MT-16S2D-2YLG ЖКИ индикатор 2 строки 16 символов англо-русский, с подсветкой.

3.2 Описание принципа работы и настройка МКТ

Схема электрическая принципиальная представлена на чертеже АКВТ.230101.ДП00.10Э3.

Схема питания МКТ питается от бортовой сети автомобиля, в которой возможны значительные броски питания и помехи. Для исключения неблагоприятных факторов предназначен ряд дополнительных элементов. Для защиты схемы от «переполюсовки» служит диод (VD1). Данный диод с прямым током не менее 300 mA. Для защиты схемы от бросков по питанию служат специальные автомобильные варисторы R5 и R17

Интерфейс подключения к диагностической линии автомобиля (k-line) выполнен на специализированной микросхеме МС33290, которая может быть заменена на МС33199 или L9243, Si9243.

Биполярные транзисторы - любые маломощные n-p-n, микросхему часов DD1 M41T56 можно заменить на DS1307, пьезоизлучатель ВА1 - обязательно со встроенным генератором.

Загрузка программы в микроконтроллер. Микроконтроллер программируется через параллельный порт (LPT). Схема подключения микроконтроллера (через разъем X1) к LPT порту компьютера приведена в самой программе программирования. Необходимо учесть, что максимальная длина кабеля, соединяющего микроконтроллер с компьютером не должна превышать 20-30 см.

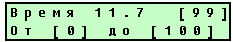

Настройка МКТ

В первую очередь необходимо:

- проверить отсутствие замыкания по питанию (между линиями +5В и GND). При отсутствии замыкания подается напряжение питания (12В) и необходимо убедиться в наличии +5В во всех точках схемы, куда +5В должны приходить.

- формирование сигнала "Сброс". При включении питания на выводе 9 RSТ микроконтроллера (МК) DD5 должна кратковременно появляться логическая "1", а затем все время держаться уровень логического нуля.

- работа внутреннего генератора МК. На выводах 18 и 19 МК должен быть синус частотой 12 мГц, а на выводе 30 (ALE) должен быть меандр с частотой 2 мГц.

- правильность адресации к памяти программ. На выводе 29 (PME) МК должен быть уровень логической "1". Если на выводе PME присутствует постоянная генерация - то контроллер работает с внешней памятью программ – необходимо убедится в наличии уровня логической "1" на выводе 31 (DEMA) МК. Если на выводе PME периодически появляются пачки импульсов - происходит выход программы за пределы внутренней памяти программ, чего не должно быть. Скорее всего, микроконтроллер "чистый" или неверно запрограммирована программа.

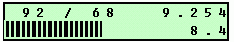

После старта программа инициализирует последовательный порт и системный таймер (что никак не отражается на выводах МК), а затем инициализирует ЖКИ: на порт P2 микроконтроллера выставляются команды, сопровождаемые импульсами единичной полярности на вход E ЖКИ. После записи каждой команды МК переводит все линии порта P2 в единичное состояние и начинать опрашивать готовность ЖКИ, выдавая импульсы единичной полярности на вход Е ЖКИ. Если по какой-либо причине индикатор не выставляет флаг готовности, программа зацикливается на опросе готовности ЖКИ.

После инициализации экран ЖКИ должен очиститься и на него выводится, какой либо текст. Вывод текста аналогичен программированию ЖКИ. Если на дисплее горят черные квадраты, то необходимо отрегулировать яркость свечения индикатора потенциометром R4. При очищенном экране черных квадратов не должно быть видно (или они должны быть еле заметны).

4 РАСЧЕТНАЯ ЧАСТЬ

4.1 Расчет потребляемой мощности МКТ

На основании схемы электрической принципиальной МКТ определим потребляемую мощность схемы по формуле

,

( 4.1)

,

( 4.1)

где Pn - потребляемая мощность одной микросхемы;

N - количество микросхем одного типа;

При определении потребляемой мощности каждой микросхемы будем пользоваться справочными данными, в случае их отсутствия мощность ИМС будем рассчитывать по формуле

,

(4.2)

,

(4.2)

где Р - мощность потребляемая микросхемой;

U>пит> - напряжение питания микросхемы;

I>пот> - ток, потребляемый микросхемой

Справочные данные, необходимые для расчёта потребляемой мощности приведены в таблице 4.1

Таблица 4.1

-

Наименование

Марка

Кол-во

U>пит>, В

I>потр>, мА

Р>потр>, мВт

ИМС

M41T56

1

5

0,3

1,5

ИМС

AT24C64

1

5

3

15

ИМС

MC33290

1

5

2

10

ИМС

AT89S53

1

5

25

125

ИМС

7805

1

5

5

25

ИМС

LM2931

1

5

10

50

ИМС

SN7413N

1

5

30

150

Р>об>

2414,92

Просуммировав эти мощности, получим суммарную потребляемую мощность блока: Р>об> = 376,5 мВт

4.2 Расчет надежности МКТ

Надежность - это свойство изделия выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в допустимых пределах, соответствующих принятым режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

К основным показателям надежности относятся:

1) вероятность безотказной работы;

2) интенсивность отказов;

3) наработка на отказ или среднее время безотказной работы;

Вероятность безотказной работы - это вероятность того, что в заданный интервал времени не произойдет ни одного отказа. Вероятность безотказной работы определяется по формуле

,

(4.3)

,

(4.3)

где P(t) - вероятность безотказной работы (вероятность того, что в пределах заданной наработки, при заданных условиях отказа не произойдет);

е - основание натурального логарифма;

- интенсивность

отказов;

- интенсивность

отказов;

t - время безотказной работы.

Величина

t

показывает, какая часть элементов по

отношению к общему количеству исправно

работающих элементов в среднем выходит

из строя за единицу времени.

t

показывает, какая часть элементов по

отношению к общему количеству исправно

работающих элементов в среднем выходит

из строя за единицу времени.

Интенсивность отказов рассчитывается как сумма интенсивности отказов всех элементов блока. Интенсивность отказов элемента рассчитывается по формуле

,

(4.4)

,

(4.4)

где

- интенсивность отказов при нормальных

условиях;

- интенсивность отказов при нормальных

условиях;

к>н> - коэффициент нагрузки;

к>у> - коэффициент условий;

к>Т> - температурный коэффициент.

Коэффициент, учитывающий условия работы:

к>у>=1 - лабораторные условия;

к>у>=10 - стационарные условия;

к>у>= 100-700 - бортовые условия;

к>у>>700 - космические условия.

Температурный коэффициент (к>Т>) находится в зависимости от совокупности воздействующих факторов и учитывает нагрев конструкции.

Коэффициент нагрузки характеризует электрический режим использования ЭРЭ и ИМС. Для разного вида элементов нагрузкой могут быть и являться различные параметры. Для резисторов, транзисторов - отношение мощности рабочей к номинальной; для конденсаторов - отношение рабочего напряжения к номинальному; для микросхем - отношение коэффициента разветвления рабочего к номинальному.

Коэффициент нагрузки резисторов рассчитывается по формуле (4.5), конденсаторов - по формуле (4.6), а ИМС - по формулам (4.7) и (4.8)

,

(4.5) где Р>раб> - нагрузка на резистор

в рабочем режиме;

,

(4.5) где Р>раб> - нагрузка на резистор

в рабочем режиме;

Р>ном> - номинальная нагрузка.

,

(4.6)

,

(4.6)

где U>раб> - напряжение на конденсаторе в рабочем режиме;

U>ном> - напряжение номинальное.

,

(4.7)

,

(4.7)

где Р>раб> - нагрузка на ИМС в рабочем режиме;

Р>ном> - номинальная нагрузка ИМС.

,

(4.8)

,

(4.8)

где Краз.раб - рабочий коэффициент разветвления;

Краз.ном - номинальный коэффициент разветвления.

Подставив справочные данные в формулы (4.5), (4.6), (4.7), (4.8), рассчитал коэффициенты нагрузки, которые приведены в таблице 4.2.

Согласно техническому заданию на дипломный проект условия эксплуатации бортовые (Ку = 100).

Среднее время наработки на отказ рассчитывается по формуле

,

(4.9)

,

(4.9)

где

- интенсивность отказов блока;

- интенсивность отказов блока;

Т>ср> - среднее время наработки на отказ (ожидаемая наработка объекта до первого отказа)

С учетом

того, что данная схема используется в

бортовых условиях (к>у>=100) значение

= 0,00001327.

= 0,00001327.

Подставив в

формулу (4.9) рассчитанное значение

найдем среднее время наработки на отказ:

найдем среднее время наработки на отказ:

Подставив в

формулу (4.3) расчетное значение

найдем вероятность безотказной работы

блока для t=10000, аналогично найдем значение

вероятности безотказной работы для

различных значений t:

найдем вероятность безотказной работы

блока для t=10000, аналогично найдем значение

вероятности безотказной работы для

различных значений t:

Результаты расчетов представлены в таблице 4.2

Таблица 4.2

|

Наименование и тип элемента |

Интенсивность отказов элемента |

Коэффициент нагрузки |

Температурный коэффициент |

Количество элементов |

Интенсивность отказов (х0.000001) |

|

ИМС M41T56 |

0,1 |

0,5 |

0,1 |

1 |

0,005 |

|

ИМС AT24C64 |

0,1 |

0,5 |

0,1 |

1 |

0,005 |

|

ИМС MC33290 |

0,1 |

1 |

0,1 |

1 |

0,01 |

|

ИМС AT89S53 |

0,1 |

1 |

0,1 |

1 |

0,01 |

|

ИМС 7805 |

0,1 |

0,5 |

0,1 |

1 |

0,005 |

|

ИМС LM2931 |

0,1 |

0,5 |

0,1 |

1 |

0,005 |

|

ИМС SN7413N |

0,1 |

0,5 |

0,1 |

1 |

0,005 |

|

Конденсаторы |

0,01 |

0,2 |

0,4 |

10 |

0,008 |

|

Резисторы |

0,01 |

0,5 |

0,2 |

43 |

0,043 |

|

Транзисторы |

0,5 |

0,3 |

0,5 |

2 |

0,15 |

|

Диоды |

0,5 |

0,3 |

0,5 |

2 |

0,15 |

|

Пайка |

0,0001 |

1 |

1 |

367 |

0,0367 |

|

Итого |

2414,92 |

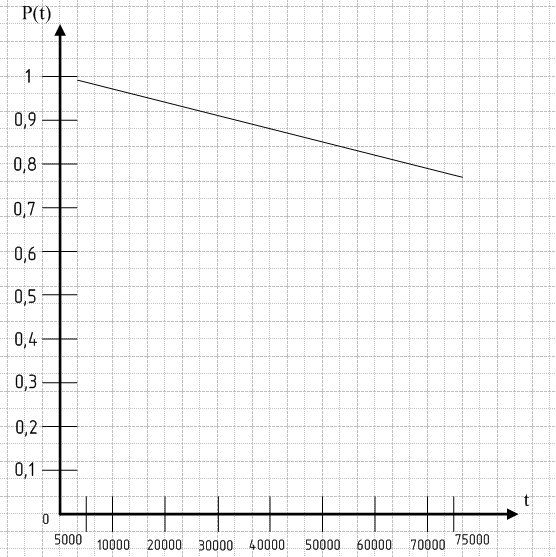

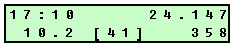

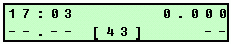

Данные для построения графика зависимости P(t):

t=1000 P(t)=0,997

t=5000 P(t)=0,981

t=10000 P(t)=0,972

t=20000 P(t)=0,946

t=30000 P(t)=0,911

t=40000 P(t)=0,882

t=50000 P(t)=0,854

t=60000 P(t)=0,816

t=70000 P(t)=0,784

t=75000 P(t)=0,785

По полученным данным построим график зависимости P(t)

Рисунок 4.1 - График зависимости P(t)

5 КОНСТРУКТОРСКАЯ ЧАСТЬ

5.1 Описание конструкции МКТ

Большое внимание в настоящее время при конструировании устройств уделяют повышению надежности конструкции, уменьшению габаритов и веса изделия, механизации и автоматизации технологического процесса изготовления того или иного изделия.

Разработанная конструкция МКТ выполнена на двухсторонней печатной плате, изготовленной по типовому технологическому процессу комбинированным способом.

Использование двухсторонней печатной платы позволило сократить материальные и трудовые затраты, использовать средства механизации и автоматизации в процессе изготовления печатной платы, сборки и монтажа.

В качестве материала для изготовления двухсторонней платы использован фольгированный стеклотекстолит СФ-2-35, толщиной 0,8 мм, обладающий хорошим сцеплением с металлом (проводящим слоем), проницаемостью более 7.

Для обеспечения максимального быстродействия и помехоустойчивости схемы МКТ в разрабатываемой конструкции предусмотрено следующее:

- конденсаторы устанавливаются на той же стороне платы, на которой непосредственно находятся ИМС,

- для подведения напряжения питания и подключения шины «земля» используются крайние контакты электрического разъема,

- проводники по максимуму короткие и располагаются на различных сторонах платы и перекрещиваются под углом 45 или 90 градусов,

Для соблюдения эксплуатационных требований корпуса ИМС располагаются линейно и многорядно.

Конструкция блока используется в бортовой условиях. Максимальные геометрические размеры платы ограничиваются свободным пространством в корпусе. Максимальные габаритные размеры обеспечиваются рациональным взаимным расположением элементов и повышением плотности монтажа.

Для улучшения теплоотвода элементы установлены на плату с зазором.

В данной конструкции блока использованы ИМС со штыревыми выводами, которые выдерживают большие механические нагрузки.

При разработке печатных проводников схемы учены следующие требования:

1) шаг координатной сетки 2,5 мм;

2) минимальный зазор между соседними проводниками не менее 1,5 мм;

3) толщину и ширину проводников определяется в зависимости от материала диэлектрика и плотности тока;

4) минимальная ширина проводников не менее 1,5 мм;

5) отверстия для конденсаторов, микросхем, резисторов металлизированы Ф 1,5 мм;

6) ширина проводников питания по контуру платы не менее 5 мм.

Рекомендации по размещению элементов устройства на плате можно свести к нескольким:

1) функциональные узлы должны быть размещены компактно;

элементы излучения и приема сигнала должны иметь как можно более короткие провода подключения.

На печатной плате располагаются микросхемы 7805, LM2931, M41T5, 24C64, MC33290, SN7413N, AT89S53 и ЭРЭ с зазором не менее 2 мм для лучшего охлаждения элементов.

Микросхемы расположены на одной стороне печатной платы. Способ установки обеспечивает доступ и замену любой микросхемы.

Для обеспечения помехоустойчивости на плате установлены 12 конденсаторов. Микросхемы, конденсаторы и резисторы распределены равномерно по всей площади печатной платы. На каждую микросхему приходится не менее 0,05 мкФ. Для увеличения защиты от воздействий внешней среды печатная плата покрыта двойным слоем лака УР-231, который повышает электрическую изоляцию схемы, механическую прочность, хорошо защищает конструкцию от влаги и пыли.

5.2 Определение уровня унификации МКТ

Необходимость в сокращении сроков разработки и освоения массового производства электронных вычислительных машин и систем, состоящих из большого числа элементов, остро ставится вопрос о проведении стандартизации и унификации узлов, отдельных конструкций, отдельных функциональных ячеек.

Унификация устройства - это приведение изделий к единообразию на основе установления рационального числа их разновидностей, что повышает технологичность конструкции, т.е. изделие должно отвечать всем эксплуатационным требованиям, может быть изготовлено в данных условиях с наименьшими затратами времени, труда, материалов при использовании наиболее прогрессивных, экономически оправданных методов производства.

Количественно уровень стандартизации и унификации определяется коэффициентом применяемости и коэффициентом повторяемости.

Коэффициент применяемости К>пр> - определяет какова доля неоригинальных сборочных единиц и деталей по сравнению с общим количеством сборочных единиц и деталей в конструкции. Коэффициент применяемости рассчитывается по формуле

К>пр >= (N>ст> + N>з> + N>ун>)/(N>ст> + N>з> + N>ун> + N>ор>), (5.1)

где N>ст> - число стандартных деталей;

N>з> - число заимствованных деталей;

N>ун> - число унифицированных деталей;

N>ор> - число оригинальных деталей.

В данной схеме к стандартным деталям относятся резисторы и разъем, унифицированным относятся микросхемы, конденсаторы, транзисторы, диоды, оригинальным - плата печатная.

В соответствии с формулой (5.1) определим коэффициент применяемости, учитывая что:

1) конденсаторов - 12 шт.;

2) микросхем - 5 шт.;

3) плата печатная - 1 шт.;

4) разъем - 2 шт.;

5) транзисторов - 4 шт.;

6) диодов - 10 шт.;

7) резисторов - 32 шт.

К>пр> = 0.98

Коэффициент повторяемости К>пов> определяет отношение общего числа изделий к числу наименований.

Коэффициент повторяемости рассчитывается по формуле

К>пов> = N>общ> / N>н> , (5.2)

где, N>общ> - общее количество деталей в конструкции;

N>н >- число наименований.

В данной конструкции N>общ> равно 70 , а N>н> равно 15. В соответствии с формулой 5.2 определим коэффициент повторяемости.

К>пов> = 4,7

Для реализуемого модуля определили следующие коэффициенты:

1) коэффициент применяемости К>пр> = 0.98;

2) коэффициент повторяемости К>пов> = 4,7.

Из полученных данных можно сделать вывод, что данная конструкция имеет высокий коэффициент применяемости и достаточно высокий коэффициент повторяемости, что играет важную роль при серийном производстве.

6 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Важнейшим направлением научно-технического прогресса является автоматизация и механизация производства. Современный этап автоматизации опирается на новейшие достижения в области микроэлектроники, применение вычислительной техники пятого поколения.

Большой вклад в решение проблемы сокращения сроков подготовки производства, запуска новых изделий вносит разработанная в нашей стране единая система технологической подготовки производства (ЕСТПП).

ЕСТПП – установленная стандартом система организации и управления производством, система технологической подготовки производства (ТПП), предусматривающая широкое применение прогрессивных процессов, стандартной технологической оснастки и оборудования, средств автоматизации и механизации производственных процессов (ЕСТПП ГОСТ 14.001 – 73). Основное назначение ЕСТПП заключается в обеспечении единого для всех предприятий порядка выбора и применения методов и средств технологической подготовки производства. Для предприятий, выпускающих электронно-вычислительную аппаратуру (ЭВА) следующие основные задачи ТПП:

1) Обеспечение технологичности конструкции изделия;

2) Разработка технологических процессов;

3) Проектирование и изготовление средств технологического оснащения (нестандартного оборудования, приспособлений, спец. инструмента, нестандартных установок для контроля, испытаний и т.д.);

4) Организация и управление процессом ТПП;

5) Разработка норм времени.

6.1 Разработка техпроцесса сборки и монтажа МКТ

Согласно заданию на дипломное проектирование предусмотрена разработка техпроцесса сборки маршрутного компьютера-тестера для автомобилей. Исходными данными являются документы: сборочный чертеж АКВТ.230101.ДП00.10СБ, схема электрическая принципиальная АКВТ.230101.ДП00.10Э3, а также нормативные документы и ГОСТы.

Технологическим процессом сборки называется совокупность операций, в результате которых детали соединяются в сборочные единицы, а сборочные единицы – в изделие. Изделием называется любой предмет или набор предметов производства, подлежащих производству на предприятии. Изделия основного производства предназначены для поставки, а вспомогательного производства – только для собственных нужд.

Деталь или сборочная единица, с которой начинается сборка, называется базовой деталью. Такой деталью МКТ является печатная плата. Совокупность операций, в результате которых осуществляется электрическое соединение элементов, называется печатным монтажом.

Применение печатного монтажа повышает надежность, обеспечивает повторяемость параметров от образца к образцу, позволяет более широко механизировать и автоматизировать производительность деталей, микро миниатюризировать размеры изделия (в МКТ выполнен двусторонний монтаж печатных плат, с расположением на них микросхем со штыревыми выводами).

Сборка изделий является наиболее ответственным этапом производственного процесса. Технология сборки отличается большим разнообразием: в зависимости от последовательности выполнения сборочных соединений, способов их осуществления, применения оборудования и технологической оснастки. Сборка сборочных единиц должна производится независимо и параллельно, что уменьшает технологический цикл изготовления изделия.

В разработанном техпроцессе применены типовые операции:

1) подготовка навесных элементов к монтажу, состоящая из входного контроля рихтовки формовки, обрезки и лужение выводов и размещения элементов в технологической таре;

2) установка навесных элементов на печатную плату по ОСТ 4.010.030 позволяет автоматизировать техпроцесс сборки и пайки. В разработанном техпроцессе применены типовые операции: подготовка элементов к монтажу, состоящая из входного контроля, рихтовки, обрезки, лужения выводов, расконсервировании и маркировки печатной платы, нанесения защитного слоя после сборки. В техпроцессе сборки применяются типовые специфические операции склеивание, регулировка, испытание на вибро и удароустийчивость.

3) получение контактных соединений выводов элементов с печатным монтажом методом пайки.

Применение минимального числа разнотипных ЭРЭ, типоразмеров корпусов ЭРЭ и ИМС, а так же элементов, не требующих дополнительного крепления на плате, повышает технологичность конструкции.

Формовка выводов ЭРЭ и ИМС по ОСТ 4.010.030 позволяет механизировать и автоматизировать техпроцесс сборки.

Применение ЭРЭ И ИМС со штыревыми выводами позволяет применить групповую пайку.

В техпроцессе сборки применены специфические операции склеивания, регулировки, климатические испытания.

Испытания

влагоустойчивости проводят с целью

определения способности изделия

сохранить внешний вид, работоспособность

и заданные параметры в условиях повышенной

влажности. Для этого испытуемое изделие

помещают в камеру влажности в положении,

обеспечивающие свободный доступ влажного

воздуха в глубь изделия: открывают

крышки, щитки панелей и т.д. В камере

устанавливают температуру 40 С,

после чего повышается влажность до 95 –

98 %. Испытуемое изделие выдерживают в

этих условиях в течении 2 – 10 суток.

С,

после чего повышается влажность до 95 –

98 %. Испытуемое изделие выдерживают в

этих условиях в течении 2 – 10 суток.

Ежесуточно изделие включают на 1 час для проверки работоспособность и измерения параметров. По окончанию испытаний, спустя 6 – 12 часов после выдержки в нормальных условиях, производят внешний осмотр и измерение параметров.

В данном техпроцессе необходимо использовать следующее оборудование: автомат рихтовки микросхем СГ2488, автомат для рихтовки ЭРЭ ГГ1422-4009, автомат для формовки выводов микросхем ГГ2126, автоотпайки АП-10.

Таблица 6.1 - Техпроцесс сборки и монтажа

-

№ операции

Содержание операции

Оборудование

010

Комплектовочная

Стол комплектовщика

020

Формовочная

Автомат рихтовки микросхем ГГ-2488, автомат рихтовки радиоэлементов ГГ 1422-4009, автомат для формовки ИМС ГГ-2126, стол монтажный

030

Лужение

Зонд вытяжной вентиляции, тигель УНВ-9

040

Контрольная

Стол ОТК

050

Расконсервация

Ванна ультразвуковая УЗВ-16Н, зонд вытяжной вентиляции

060

Маркировочная

Стол маркировщика

070

Сборочная

Рабочее место сборщика

080

Электромонтажная

Стол монтажный

090

Пайка

Автомат АП-10 для пайки ЭРЭ, автомат АПМ-13 для МС.

100

Проверочная

Стол монтажника

110

Контрольная

Стол ОТК

120

Лакокрасочная

Пульверизатор, зонд с вытяжной вентиляцией или шкаф

130

Испытательная

Вибростенд

140

Приемо-сдаточная

Стол ОТК

150

Транспортно-складская

Комплект технологической документации: комплектовочная и маршрутная карты, представлен.

7 ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

7.1 Оценка технического уровня МКТ

В условиях расширяющегося рыночного производства, усиливаются темпы обновления, и увеличивается разнообразие видов продукции и применяемой для их производства техники и технологий.

Используя основные из перечисленных критериев, рассчитывается интегральный технический показатель качества изделия. Затем оцениваются коэффициенты весомости данных критериев в общем показателе качества по шкале относительной значимости в диапазоне от 1 до 10, приводится бальная оценка степени удовлетворения каждого варианта данному критерию экспериментальным методом и рассчитывается интегральный показатель качества нового изделия по формуле

, (7.1)

, (7.1)

где m - количество критериев,

b - удельное значение данного критерия в общем показателе качества,

Aб - значение данного критерия для базового варианта,

Aв - значение данного критерия для внедряемого варианта,

Для расчета интегрального показателя качества изделия составляем таблицу 7.1.

Таблица 7.1 - Данные для расчета Киб и Кив

-

Критерии

Значимость b

Баллы

b*Ai

базовый

внедряемый

базовый

внедряемый

Быстродействие

2

1

2

2

4

Способность к модернизации

3

1

1,5

3

4,5

Ремонтопригодность

1

1

1,2

1

1,2

Возможность диагностирования

1

1

1,5

1

1,5

Производительность

3

1

1,5

3

4,5

ИТОГО

10

15,7

В соответствии с формулой (7.1) и данными таблицы 7.1, рассчитываем интегральный показатель качества маршрутного компьютера тестера для автомобилей.

Кив = 15,7/10

Кив = 1,57

Интегральный показатель качества больше единицы, что свидетельствует об улучшении характеристик изделия.

7.2 Расчёт затрат на техническую подготовку производства

Техническая подготовка производства – это совокупность работ по проектированию и внедрению устройства. Техническая подготовка производства включает в себя этапы по предварительной подготовке к разработке темы, проектированию, разработке программного обеспечения устройства, составлению отчета о проделанной работе. Реализация перечисленных этапов требует определённых затрат времени и материальных средств. Затраты на техническую подготовку производства рассчитаны в таблице 7.2

Таблица 7.2 - Затраты на техническую подготовку производства

-

Содержание работ

Продолжительность работ, час

Изучение технического задания и дифференциация конструкторских и технических работ

5

Согласование задания с конструктором

8

Согласование задания с технологом

8

Разработка конструкторской документации

15

Разработка технологической документации

15

Пусконаладочные работы

62

Составление отчета рабочей документации

20

ИТОГО

Σ=133

Стоимость этапов ТПП можно рассчитать по формуле

Стпп = Сч* ΣТ, (7.2)

где Стпп – стоимость этапов ТПП, руб;

Сч – средняя стоимость одного часа инженерно-технических работ, руб

(принять Сч = 40 руб);

ΣТ – суммарная трудоемкость всех этапов разработки.

Стоимость ТПП в соответствии с формулой (7.2):

Стпп = 40 * 133;

Стпп = 5320 руб.

7.3 Расчёт затрат на разработку и отладку программы

Для функционирования системы нужен программный продукт. Для расчета капитальных затрат на программный продукт нужно знать себестоимость программы. Исходные данные для расчета себестоимости программы представлены в таблице 7.3

Таблица 7.3 - Себестоимость программы

-

Исходные данные

Единицы измерения

Значения

Трудоёмкость создания ПП

Час

Мин

120

Макс

150

Стоимость одного часа работы программиста без начислений

Руб

35

Машинное время

%

50

Стоимость одного часа машинного времени

Руб

20

Накладные расходы

%

50

Трудоёмкость создания программного продукта рассчитывается по формуле

,

(7.3)

,

(7.3)

где Tпр – ожидаемая трудоемкость программы, день;

Тmin (Tmax) – наименьшая (наибольшая) трудоемкость по экспертным оценкам, час.

В соответствии сформулой:

Тпр = (2 * 150 + 3 * 120) / 5

Тпр = 132 час

Себестоимость программы рассчитывается по формуле

Спр = Сч * Тпр * 1.1 * 1.26 + Тм * Счмв + Сч * Тпр * 0.5, (7.4)

где Спр – себестоимость программы, руб;

Сч – стоимость одного часа работы программиста, руб;

Тпр – трудоемкость программы, час;

1.26 – коэффициент, учитывающий отчисления на социальные нужды;

0.5 – коэффициент накладных расходов;

Тм – машинное время, час;

(Тм=50%Тпр)

Счмв – стоимость одного часа машинного времени, руб.

Себестоимость программы в соответствии с формулой (7.4):

Спр = 35 * 132 * 1,1 * 1,26 + 20 * 66 + 0,5 * 35 * 132

Спр = 6403,32+1320+2310 руб.

Спр = 10033,32 руб.

7.4 Расчёт себестоимости МКТ

Себестоимость – сумма затрат в денежной форме, связанных с изготовлением и реализацией продукции. Затраты делятся на прямые и косвенные.

Прямые – непосредственно связаны с выпуском изделия и определяются на основании действующих норм и нормативов. Это затраты на основные и вспомогательные материалы, полуфабрикаты, комплектующие, заработная плата основных производственных рабочих с начислениями.

Косвенные затраты – это расходы на содержание и эксплуатацию оборудования, общецеховые, общезаводские, внепроизводственные.

При расчете полной себестоимости необходимо знать значение каждого вида затрат.

Основные материалы остаются в составе изделия. Это припои, лак и другие.

Вспомогательные материалы – средства для выполнения технологических операций. Это канифоль, спирт, бензин и другие. Элементарная база определяется на основании чертежа изделия.

Основная заработная плата производственных рабочих представляет собой сумму сдельных расценок, определяемых по формуле

РС = ЧТС * t>шт >, (7.5)

где РС – расценка сдельная на операцию, руб;

ЧТС – часовая тарифная ставка разряда выполняемой операции, руб;

t>шт> – норма штучно – калькуляционного времени (для серийного производства) на данную операцию, час.

7.4.1 Расчет стоимости основных и вспомогательных материалов

Исходными данными для расчёта являются количество паек в изделии, определяемое на основании чертежа, таблицы удельных норм расхода основных и вспомогательных материалов, источником которых является отраслевое предприятие. Количество паек в изделии всего 420, в т.ч. с лужением 109.

Норма расхода материала на одно изделие определяется на основании удельных норм расхода, представленных в таблице 7.4.

Таблица 7.4 - Расхода материала

|

Наименование |

Ед. изм. |

Пайка соединений (на 100 выв.) |

Лужение выводов (на 100 выв.) |

Покрытие лаком (на 1 м2) |

|

ПОС-61 |

кг |

0,01 |

0,01 |

- |

|

Лак УР-231 |

кг |

|||

|

3 слоя |

кг |

- |

- |

0,6 |

|

2 слоя |

кг |

- |

- |

0,4 |

|

Канифоль сухая |

кг |

0,001 |

0,0015 |

- |

|

Спирт технический |

кг |

0,0065 |

0,0065 |

1,5 |

|

Бензин «Калоша» |

кг |

0,04 |

0,004 |

1,5 |

|

Кисть художественная |

шт. |

0,01 |

- |

1 |

|

Перчатки |

Пар. |

0,01 |

0.01 |

1 |

|

Вата |

кг |

0,001 |

- |

- |

Для каждого вида материалов расчёт стоимости производится по формуле

,

(7.6)

,

(7.6)

где М - стоимость данного материала на одно изделие, руб;

Ц - оптовая цена единицы данного материала, руб;

Н - норма расхода данного вида материала.

Припоя ПОС-61 на пайку выводов и обслуживание требуется:

H>1> = 0,01/100*420

H>1> = 0,0838

H>2> = 0,01/100*108

H>2> = 0,0166

Сводная норма расхода припоя (Нприп) на одно изделие рассчитывается по формуле

H>прип> = H>1> + H>2>, (7.7)

H>прип> = 0,0838+0,0166

H>прип> = 0,1004

Расход лака УР-231 зависит от покрываемой поверхности, количества слоев и количества сторон платы. Размер платы 0,15 * 0,14.Норма расхода лака при трёхслойном покрытии платы S=0,021 м² составляет:

H>3> = 0,6 * 0,021 * 2

H>3> = 0,0252

Расход канифоли сухой на пайку и лужение выводов:

H>4> = 0,001/100*420

H>4> = 0,00838

H>5> = 0,0015/100*108

H>5> = 0,00249

Сводная норма расхода канифоли (Нкан) рассчитывается по формуле

H>кан> = H>4> + H>5>, (7.8)

H>кан> = 0,00838+0,00249

H>кан> = 0,01087

Расход спирта технического на промывку паек, на лужение выводов, на обезжиривание платы перед покрытием лаком, на разведение канифоли:

H>6> = 0,0065/100*420

H>6> = 0,05447

H>7> = 0,0065/100*108

H>7> = 0,01079

H>8> = 1,5*0,021*2

H>8> = 0,063

Сводная норма расхода спирта технического (H>сп>) рассчитывается по формуле

H>сп> = H>6> + H>7> + H>8>, (7.9)

H>сп> = 0,05447+0,01079+0,063

H>сп> = 0,12826

Аналогично расчёту спирта технического выполняется расчёт по бензину:

H>9> = 0,04/100*420

H>9> = 0,3352

H>10> = 0,004/100*108

H>10> =0,0064

H>11> =1,5*0,021*2

H>11> =0,063

Сводная норма расхода бензина рассчитывается по формуле

H>бен.> = H>9> + H>10> + H>11>, (7.10)

H>бен> =0,3352+0,0064+0,063

H>бен> =0,4046

Расход кистей художественных при пайке соединений, при покрытии лаком:

H>12> = 0,01/100*420

H>12> =0,0838

H>13> =1*0,021*2

H>13> =0,042

Сводная норма расхода кистей художественных H>кх> рассчитывается по формуле

H>кх> = H>12> + H>13>, (7.11)

H>кх> = 0,0838+0,042

H>кх> =0,1258

Расход х/б перчаток на пайку выводов, на лужение проводов, покрытие платы лаком:

H>14> =0,01/100*420

H>14> =0,0838

H>15> =0,01/100*108

H>15> =0,0166

H>16> =1*0,021*2

H>16> =0,042

Сводная норма расхода перчаток (Нпер) рассчитывается по формуле

H>пер> = H>14> + H>15> + H>16>, (7.12)

H>пер> = 0,0838+0,0166+0,042

H>пер> = 0,1424

Расход ваты па пайку выводов составляет:

H>17> = 0,001/100*420

H>17> = 0,00838

Результаты расчёта приведены в таблице 7.5.

Таблица 7.5

|

Наименование |

Марка ГОСТ |

Ед. изм. |

Норма расхода |

Цена за ед. |

Сумма, руб. |

|

ПОС-61 |

21390-76 |

Кг |

0,1004 |

440 |

44,176 |

|

Лак УР-231 |

ТУ 10863 |

Кг |

0,0252 |

600 |

15,12 |

|

Канифоль |

19137-73 |

Кг |

0,01087 |

100 |

1,087 |

|

Спирт технический |

17299-71 |

Кг |

0,12826 |

40 |

5,1304 |

|

Бензин «Калоша» |

ТУ 17248 |

кг |

0,4046 |

20 |

8,092 |

|

Кисть художественная |

433-76 |

шт |

0,1258 |

7 |

0,8806 |

|

Перчатки Х/Б |

- |

пары |

0,1424 |

4 |

0,5696 |

|

Вата |

5679-74 |

Кг |

0,00838 |

3 |

0,02514 |

|

ИТОГО |

75,08074 |

||||

|

10% от стоимости |

7,508074 |

||||

|

Общая стоимость |

82,588814 |

7.4.2 Расчет стоимости полуфабрикатов и комплектующих

Расчет выполнен и представлен в таблице 7.6.

Таблица 7.6

|

Полуфабрикаты и комплектующие |

Ед.изм |

Кол-во в изделии |

Цена за единицу, руб |

Сумма, руб |

|

Микросхема 7805 |

шт. |

1 |

30 |

30 |

|

Микросхема LM2931 |

шт. |

1 |

40 |

40 |

|

Микросхема M41T56 |

шт. |

1 |

30 |

30 |

|

Микросхема АТ24C64 |

шт. |

1 |

160 |

160 |

|

Микросхема MC33290 |

шт. |

1 |

250 |

250 |

|

Микросхема SN7413N |

шт. |

1 |

25 |

25 |

|

Микросхема AT89S53 |

шт. |

1 |

225 |

225 |

|

Кварцевый резонатор |

шт. |

2 |

10 |

20 |

|

Подстроечный резистор 10 кОм |

шт. |

2 |

5 |

10 |

|

Кнопки |

шт. |

4 |

2,5 |

10 |

|

Батарейка |

шт. |

1 |

5 |

5 |

|

Пьезоизлучатель |

шт. |

1 |

25 |

25 |

|

Разъём DB 25F |

шт. |

1 |

60 |

60 |

|

Дисплей |

Шт. |

1 |

300 |

300 |

|

Плата |

шт. |

1 |

300 |

300 |

|

Корпус |

шт. |

1 |

150 |

150 |

|

ИТОГО : |

1640 |

7.4.3 Расчёт основной заработной платы производственных рабочих

Расчет основной заработной платы производственных рабочих может производиться по формуле

,

(7.13)

,

(7.13)

где ∑РС – суммарная сдельная расценка, руб;

ЧТСср - средняя часовая ставка, руб.;

∑tшт - суммарная норма времени на выполняемые работы, час;

По исходным данным ЧТСср=40руб; ∑tшт=7 час.

Основная заработная плата производственных рабочих в соответствии с формулой 7.13:

∑РС=40*7

∑РС=40*7

∑РС=280 руб

7.4.4 Калькуляция себестоимости маршрутного компьютера тестера

На основе выполненных расчетов в таблице 7.7 представлена калькуляция себестоимости маршрутного компьютера-тестера.

Таблица 7.7

|

Наименование затрат |

Обоснование |

Сумма |

|

1. Основные и вспомогательные материалы (за вычетом возвратных отходов) |

|

82,59 |

|

2. Полуфабрикаты и комплектующие |

|

1640 |

|

3. Транспортно-заготовительные работы |

3% от Σст.1-2 |

80,25 |

|

4. Основная зарплата производственных рабочих |

|

280 |

|

5. Дополнительна зарплата |

10% от ст. 4 |

28 |

|

6. Отчисления на социальные нужды |

26% от Σст. 4-5 |

80,08 |

|

7.Расходы на содержание и эксплуатацию оборудования, в том числе на спец. инструменты и др. |

30% от ст.4 |

84 |

|

8. Косвенные расходы |

50% от ст.4 |

140 |

|

Итого Цеховая себестоимость Смкт |

∑ст. 1-8 |

2414,92 |

7.5 Расчёт стоимости оборудования и капитальных затрат МКТ

В разделах 7.2-7.4 выполнен расчет стоимости внедряемого МКТ. Суммарная стоимость техники (капитальные затраты) с учетом всех элементов конструкции определяется по формуле

К = Смкт + Спр + Стпп, (7.14)

где К – капитальные затраты, руб;

Смкт – стоимость маршрутного компьютера-тестера, руб;

Спр – затраты на программное обеспечение, руб;

Стпп – затраты на техническую подготовку производства, руб;

Капитальные затраты в соответствии с формулой (7.14) составят:

К = 2414 + 10033,32 + 5320

К = 17770 руб.

7.5.1 Структурный анализ капитальных затрат

0100090000031602000002009601000000009601000026060f002203574d46430100000000000100e35c0000000001000000000300000000000000030000010000006c0000000000000000000000350000006f00000000000000000000005c3900007714000020454d4600000100000300001000000002000000000000000000000000000000c0120000131a0000cb0000001b010000000000000000000000000000f818030078510400160000000c000000180000000a00000010000000000000000000000009000000100000008d0d0000d6040000520000007001000001000000a4ffffff00000000000000000000000090010000000000cc04400022430061006c00690062007200690000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000110040ae110010000000a4b1110024af110052516032a4b111009cae1100100000000cb0110088b1110024516032a4b111009cae11002000000049642f319cae1100a4b1110020000000ffffffffac30f700d0642f31ffffffffffff0180ffff01800fff0180ffffffff000000000008000000080000acf8110001000000000000005802000025000000372e9001cc00020f0502020204030204ef0200a07b20004000000000000000009f00000000000000430061006c00690062007200000000000000000064af1100dee32e31e88d0832c4b21100d0ae11009c38273109000000010000000caf11000caf1100e87825310900000034af1100ac30f7006476000800000000250000000c00000001000000250000000c00000001000000250000000c00000001000000120000000c00000001000000180000000c0000000000000254000000540000000000000000000000350000006f0000000100000055558740a0ab87400000000057000000010000004c0000000400000000000000000000008d0d0000d604000050000000200000003600000046000000280000001c0000004744494302000000ffffffffffffffff8e0d0000d6040000000000004600000014000000080000004744494303000000250000000c0000000e000080250000000c0000000e0000800e000000140000000000000010000000140000000400000003010800050000000b0200000000050000000c02c8003102040000002e0118001c000000fb02f1ff0000000000009001000000cc0440002243616c6962726900000000000000000000000000000000000000000000000000040000002d010000040000002d010000040000002d0100000400000002010100050000000902000000020d000000320a0e00000001000400000000003002c800201409001c000000fb020300010000000000bc02000000cc0102022253797374656d0000000000000000000000000000000000000000000000000000040000002d010100040000002d010100030000000000

Рисунок 7.1 - Структура капитальных затрат

7.6 Экономическая эффективность внедрения МКТ

В соответствии с маркетинговыми исследованиями потребность в МКТ не менее 1000 изделий в год.

Условно годовая экономия от реализации МКТ рассчитывается по формуле

УГЭ = (Са - Смкт)*N, (7.15)

где УГЭ – условная годовая экономия, руб

Са – стоимость аналога, руб

N – годовой выпуск, шт

Смкт = 2414

Са = 2500

В соответствии с формулой (7.15)

УГЭ = (2500 - 2414)*1000

УГЭ = 86000 руб

Важным показателем является срок окупаемости затрат, рассчитываемый по формуле

,

(7.16)

,

(7.16)

где Т – срок окупаемости, год

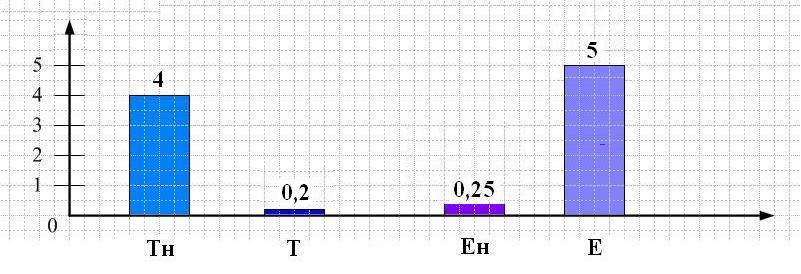

Т = 0,2

Эффективность внедрения подтверждается. Если полученный срок окупаемости меньше нормативного Тн = 4 года.

Т < Тн

0,2 < 4

Величина, обратная сроку окупаемости называется коэффициентом экономической эффективности, рассчитываемый по формуле

,

(7.17)

,

(7.17)

где Е - коэффициент экономической эффективности

Е = 5

Коэффициент экономической эффективности должен быть больше нормативного значения Ен равного 0,25

Е < Ен

5 > 0,25

Рисунок 7.2 - Сопоставление Т и Е с нормативными

8 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ

8.1 Анализ условий труда по факторам опасности и вредности, тяжести и напряжённости трудового процесса

В соответствии с трудовым законодательством на всех предприятиях, в учреждениях и организациях должны быть созданы здоровые и безопасные условия труда. Обеспечение таких условий возлагается на администрацию, которая обязана внедрять современные средства техники безопасности, предупреждающие производственный травматизм, и создавать санитарно-гигиенические условия, предотвращающие возникновение профессиональных заболеваний.

Производственные здания, сооружения, оборудование, технологические процессы должны отвечать всем требованиям, обеспечивающим здоровые и безопасные условия труда.

Эргономика и эстетика производства являются составными частями культуры производства, т.е. комплекса мер по организации труда, направленных на создание благоприятной рабочей обстановки.

Эргономика – наука, изучающая функциональные возможности человека в трудовых процессах с точки зрения анатомии, антропологии, физиологии, психологии и гигиены в целях создания орудий и условий труда, а также технологических процессов наиболее соответствующих требованиям человеческого организма.

Для создания наиболее благоприятных условий труда в ВЦ необходимо учитывать особенности человека, а также общую гигиеническую обстановку. Большое значение в создании оптимальных условий труда имеют складывающиеся в коллективе взаимоотношения между работниками, которые принято называть социальным климатом. Установлено, что привести человека в плохое настроение значительно легче, чем создать обстановку, способствующую хорошему настроению. Работник, находящийся в состоянии нервного возбуждения, допускает много ошибок при работе на ЭВМ.

Важную роль играет планировка рабочего места. Практика показывает, что планировка рабочего места должна удовлетворять требованиям удобства выполнения работ и экономии энергии и времени оператора, рационального использования производственных площадей и удобства обслуживания устройств ЭВМ, соблюдения правил техники безопасности.

При планировке рабочего места необходимо учитывать удобство расположения дисплеев, пультовой пишущей машинки, пульта ЭВМ, а также зоны досягаемости рук оператора. Эти зоны установленные на основании антропометрических данных человеческого тела, дают возможность рационально разместить как по горизонтали, так и по вертикали клавиатуру пульта, его сигнализацию и т. п.

Наиболее удобно сиденье, имеющее выемку, соответствующую форме бедер, и наклон назад. Спинка стула должна быть изогнутой формы, обнимающей поясницу. Длина её - 0,3 м, ширина - 0,11 м, радиус изгиба 0,3-0,35 м

При организации рабочего места следует принимать во внимание данные антропометрии. Движения работника необходимо сконцентрировать так, чтобы группы мышц его были нагружены равномерно, а лишние непроизводительные движения устранены. Большое значение имеет рациональное расположение на пультах управления средств сигнализации и контрольных приборов. Кнопки для включения, выключения и переключения, всевозможные ручки управления должны обеспечивать минимальные затраты мускульной и нервной энергии и отвечать эстетическим требованиям.

Производственная среда, являющаяся предметным окружением человека, должна сочетать в себе рациональное архитектурно-планировочное решение, оптимальные санитарно-гигиенические условия (микроклимат, освещение, отопление, вентиляция и т.д.), научно обоснованную цветовую окраску и создание высокохудожественных интерьеров.

Помещения ВЦ, их размеры (площадь, кубатура) должны в первую очередь соответствовать количеству работающих и размещаемому в них комплексу технических средств. В них предусматривают соответствующие параметры температуры, освещения, чистоты воздуха, обеспечивают изоляцию от производственных шумов и т.д.

Для обеспечения нормальных условий труда санитарные нормы СН 245-71 устанавливают на одного работающего объем производственного помещения не менее 15 м2; площадь помещения, выгороженного стенами или глухими перегородками, не менее 4,5 м2.

Улучшение производственной обстановки включает рациональное решение следующих вопросов: цвета в производственном интерьере, освещения, чистоты воздушной среды, уменьшения вибраций и шума, отделки пола и потолков и др.

Рациональное цветовое оформление помещений направлено на улучшение санитарно-гигиенических условий труда, повышение его производительности и безопасности. Окраска производственных помещений ВЦ влияет на нервную систему человека, его настроение, восприятие запаха, вкуса и, в конечном счете, на производительность труда. Поэтому так важен выбор цвета помещений ВЦ.

Окраску основных и производственных помещений ВЦ целесообразно выбирать в соответствии с цветом технических средств. Выбор цвета определяется рядом факторов, в том числе конструкцией здания, характером выполняемой работы, освещенностью, количеством работающих.

Необходимо учитывать, что цвет является сильным психологическим стимулятором: красный цвет увеличивает мускульное напряжение, оранжевый стимулирует деятельность, желтый стимулирует зрение и нервную систему, зеленый -успокаивает, голубой - ослабляет мускульное напряжение, фиолетовый создает ощущение спокойствия. Восприятие цвета в большой степени зависит от освещения. Под влиянием различных источников света цвет поверхности меняет тон.

Коэффициент отражения света материалами и оборудованием внутри помещений имеет большое значение для освещения: чем больше света отражается от поверхности, тем выше освещенность. Освещение помещений и оборудования должно быть мягким, без блеска, окраска интерьера помещений ВЦ должна быть спокойной для визуального восприятия.

Неподвижные площади следует окрашивать в более строгие тона, подвижные - в яркие. Следует иметь в виду, что оранжевый и желтый цвета, особенно в сочетании с черным, применяются для предупреждения об опасных местах оборудования, в красный окрашиваются противопожарные средства, в зеленый - средства и места безопасности и отдыха. Эти цвета и сочетания не рекомендуется использовать в декоративных целях.

Важное значение имеет правильная окраска вспомогательных помещений ВЦ, лишенных естественного освещения и зрительной связи с внешней средой. Правильный выбор цвета компенсирует этот недостаток. Яркая окраска оживляет помещения и улучшает психологическое состояние работающих.

При работе с персональным компьютером может проявиться ряд вредных факторов и опасностей, к числу которых относятся:

Неблагоприятные климатические условия;

Недостаточная освещенность рабочего места;

Повышенный уровень электромагнитных и электростатических полей;

Переутомление работающих;

Опасность поражения электрическим током;

Опасность возникновения пожара.

Для предотвращения возникновения перечисленных опасностей необходимо соблюдать меры безопасности при работе с персональным компьютером.

8.2 Методы и средства улучшений условий труда и оптимизации трудового процесса

8.2.1 Режим труда и отдыха

Для того чтобы избежать переутомляемости пользователей ПЭВМ необходимо правильно организовать режим труда и отдыха, в соответствии с видом и категорией трудовой деятельности работающих.

Виды трудовой деятельности разделяются на 3 группы:

При выполнении в течение рабочей смены работ, относящихся к разным видам трудовой деятельности, за основную работу с ПЭВМ следует принимать такую, которая занимает не менее 50% времени в течение рабочей смены или рабочего дня.

Для видов трудовой деятельности устанавливается 3 категории тяжести и напряженности работы. В данном случае рассматривается категория Б - работа по вводу информации (по суммарному числу считываемых или вводимых знаков за рабочую смену, но не более 40 000 знаков за смену).

Продолжительность обеденного перерыва определяется действующим законодательством о труде и Правилами внутреннего трудового распорядка предприятия (организации, учреждения).

Для обеспечения оптимальной работоспособности и сохранения здоровья профессиональных пользователей, на протяжении рабочей смены должны устанавливаться регламентированные перерывы.

Время регламентированных перерывов в течение рабочей смены следует устанавливать в зависимости от ее продолжительности, вида и категории трудовой деятельности.

Продолжительность непрерывной работы с ПЭВМ без регламентированного перерыва не должна превышать 2 часов.

При 8-ми часовой рабочей смены и работы на ПЭВМ регламентированные перерывы следует устанавливать через 2 часа от начала рабочей смены и через 2 часа после обеденного перерыва продолжительностью 15 минут каждый.

Во время регламентированных перерывов с целью снижения нервно-эмоционального напряжения, утомления зрительного анализатора, устранения влияния гиподинамии и гипокинезии, предотвращения развития познотонического утомления целесообразно выполнять комплексы упражнений уменьшения отрицательного влияния монотонии целесообразно применять чередование операций осмысленного текста и числовых данных (изменение содержания работ), чередование редактирования текстов и ввода данных (изменение содержания работы).

В случаях возникновения у работающих с ПЭВМ зрительного дискомфорта и других неблагоприятных субъективных ощущений, несмотря на соблюдение санитарно-гигиенических, эргономических требований, режимов труда и отдыха следует применять индивидуальный подход в ограничении времени работ с ПЭВМ коррекцию длительности перерывов для отдыха или проводить смену деятельности на другую, не связанную с использованием ПЭВМ.

Работающим на ПЭВМ с высоким уровнем напряженности во время регламентированных перерывов и в конце рабочего дня показана психологическая разгрузка в специально оборудованных помещениях (комната психологической разгрузки).

8.2.2 Соблюдение безопасных климатических условий

Параметры микроклимата включают:

температурный режим;

относительная влажность воздуха;

скорость движения воздуха.

Температура и скорость движения воздуха. Для поддержания соответствующего температурного режима рабочие помещения должны оборудоваться системами отопления, кондиционирования воздуха или эффективной приточно-вытяжной вентиляцией.

Влажность воздуха. Для повышения влажности воздуха в помещениях следует применять увлажнители воздуха, заправляемые дистиллированной или прокипяченной питьевой водой.

Для обеспечения безопасных климатических условий, где работа на ПЭВМ является основной, должны обеспечиваться оптимальные параметры микроклимата

8.2.3 Освещенность помещений

Помещения с ПЭВМ должны иметь естественное и искусственное освещение.

Естественное освещение должно осуществляться через светопроемы, ориентированные преимущественно на север и северо-восток и обеспечивать коэффициент естественной освещенности (КЕО) не ниже 1.2% в зонах с устойчивым снежным покровом и не ниже 1.5% на остальной территории.

Рабочие места пользователей ПЭВМ по отношению к световым проемам должны располагаться так, чтобы естественный свет падал сбоку, преимущественно слева.

Не допускается расположение рабочих мест пользователей в подвальных помещениях. В случаях производственной необходимости, эксплуатация ПЭВМ в помещениях без естественного освещения может проводиться только по согласованию с органами и учреждениями Государственного санитарно-эпидемиологического надзора.

Искусственное освещение в помещениях эксплуатации ПЭВМ должно осуществляться системой общего равномерного освещения. Допускается применение системы комбинированного освещения (к общему освещению дополнительно устанавливаются светильники местного освещения, предназначенные для освещения зоны расположения документов).

Освещенность на поверхности стола в зоне размещения рабочего документа должна быть 300-500 лк. Допускается установка светильников местного освещения для подсветки документов. Местное освещение не должно создавать бликов на поверхности экрана более 300 лк.

Следует ограничить прямую блесткость от источников освещения, при этом яркость светящихся поверхностей (окна, светильники и др.), находящихся в поле зрения, должна быть не более 200 кд/м2.

Следует ограничить отраженную блесткость на рабочих поверхностях (экран, стол, клавиатура и др.) за счет правильного выбора типов светильников и расположения рабочих мест по отношению к источникам естественного и искусственного освещения, при этом яркость бликов на экране мониторов не должна превышать 40 кд/м2. и яркость потолка, при применении системы отраженного освещения, не должна превышать 200 кд/кв.м.