Кривошипный механизм

РЕФЕРАТ

На тему: Кривошипный механизм

Кривошипный механизм

Цилиндровая группа

Основой двигателя служит кривошипно-шатунный механизм, на базе которого все агрегаты двигателя соединяются в одно целое. Он состоит из цилиндра с головкой, поршня, шатуна, коленчатого вала, маховика и картера. Кривошипно-шатунный механизм обеспечивает рабочий процесс и преобразование возвратно-поступательного движения (поршня) во вращательное (коленчатого вала).

В верхней части цилиндра двигателя происходит воспламенение и сгорание топлива, оказывающее решающее влияние на теплоиспользование топлива. Характеристикой качества этого процесса является полнота и быстрота сгорания смеси. Эти факторы в большой степени зависят от формы камеры сгорания. Ответственная роль верхней части цилиндра, сложность ее изготовления и наличие в ней ряда деталей (свеча зажигания и клапаны) заставляют выполнять эту часть, называющуюся головкой цилиндра, отдельно и затем плотно пригонять к цилиндру.

Головки цилиндров отличаются формой камеры сгорания и расположением клапанов. Внутреннюю поверхность (зеркало или стенки) цилиндра тщательно обрабатывают для уменьшения трения. С целью охлаждения двигателя цилиндр него головка окружены водяной рубашкой. При нижнем (боковом) расположении клапанов цилиндр имеет с боковой стороны приливы с каналами для впуска смеси и выпуска отработавших газов.

Цилиндры двигателей объединены в общий блок, нижняя часть которого представляет собой картер двигателя.

Как и блоки цилиндров, их головки выполняются также в блоке. Блок головок прикрепляется болтами или шпильками к блоку цилиндров, а между ними помещается уплотняющая прокладка.

0100090000037400000002001c00000000000400000003010800050000000b0200000000050000000c02f305410b040000002e0118001c000000fb029cff0000000000009001000000cc0440001254696d6573204e657720526f6d616e0000000000000000000000000000000000040000002d0100000400000002010100050000000902000000020d000000320a5a0000000100040000000000480bf505203f2d001c000000fb021000070000000000bc02000000cc0102022253797374656d000000000000180000001cc8110001000000e304000000000000040000002d010100030000000000

Объединение цилиндров и картера в один блок значительно повышает жесткость двигателя, снижает его размеры и вес; жесткость препятствует деформациям и улучшает работу двигателя. Особенно компактны блоки V-образлых двигателей (рис. 8).

Для уменьшения износа зеркала цилиндров на всю их длину или только в верхнюю часть, наиболее подверженную действию высоких температур продуктов сгорания, запрессовывают гильзы.

Для лучшего сгорания рабочей смеси форму камеры сгорания стремятся приблизить к полусферической форме, как наиболее рациональной. Наряду с камерой полусферической формы употребляется и камера клиновой формы. Чем более компактна камера сгорания, тем ближе отдельные элементы ее к источнику зажигания электрической искрой, тем быстрее и полнее сгорит смесь.

Современные камеры сгорания выполняют несколько суженными над поршнем, поэтому плоскость головки перекрывает поверхность поршня при малом зазоре между ними (толщина прокладки); такой навес головки над поршнем называется вытеснителем. Вытеснитель улучшает распределение объема сжатой смеси и способствует ее завихрению, что положительно сказывается на процессе сгорания.

Цилиндры располагают преимущественно двумя способами: вертикальным рядом — рядный двигатель — и двумя рядами под углом, чаще всего равным 1,57 рад (90°) — V-образный двигатель.

Двигатели V-образные характеризуются меньшими габаритами по длине и большей жесткостью из-за компактности по сравнению с рядными, а также более удобным и целесообразным распределением смеси (или топлива) по цилиндрам.

В современных двигателях (ГАЗ-53, ЗИЛ-130, ЯМЗ-236) роль цилиндров выполняют отдельные гильзы / (рис.9), отливаемые из серого (двигатели ГАЗ-53, ГАЗ-24, ЗИЛ 130) или легированного (двигатель ЯМЗ-236) чугуна; гильзы устанавливают в блоке 2; пространство 3 между ними заполняется водой, образуя водяную рубашку (гильзы омываются водой и называются мокрыми). Для повышения износоустойчивости в верхние, наиболее напряженные части гильз помещают кислотоупорные антикоррозионные вставки 4.

Блоки цилиндров отливают из чугуна (двигатель ЗИЛ-130), легированного чугуна (двигатели ЯМЗ) или из алюминиевого сплава (двигатели ГАЗ-53, ГАЗ-24); головки — из чугуна (двигатели ЯМЗ) или алюминиевого сплава (двигатели ГАЗ-53, ГАЗ-24, ЗИЛ-130).

Поршни

Поршни автомобильных двигателей работают в тяжелых температурно-нагрузочных условиях; они сильно нагреваются и передают большие усилия, двигаясь с высокими скоростями и ускорениями при шарнирном соединении с верхней головкой шатуна. Вследствие больших давлений газов на поршень, а также больших ускорений и замедлений, вызывающих появление сил инерции, поршни должны быть достаточно прочными и легкими (для снижения сил инерции). Ускорения поршня возникают при выходе его из мертвых точек, замедления — при подходе к мертвым точкам.

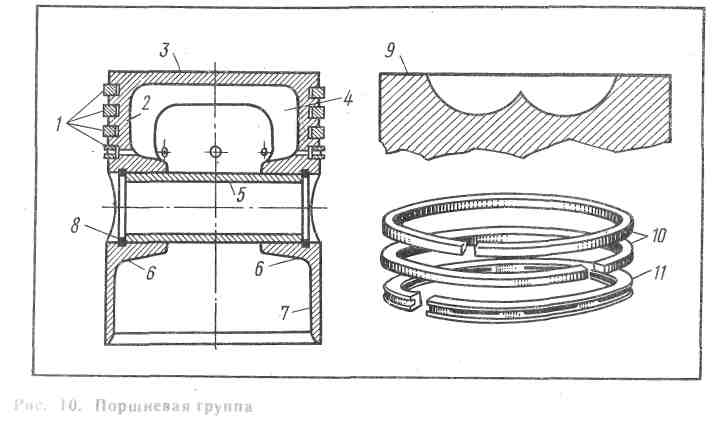

Детали поршневой группы изображены на рис. 10. Поршень имеет днище 3 с усиливающими ребрами 4, которые отводят тепло к стенкам 2. В поршне имеются выточки, где расположены пружинящие кольца /, 10 и //, плотно прилегающие к стенкам цилиндра и тем самым препятствующие проходу газов между поршнем и цилиндром; для размещения колец соответствующая часть поршня утолщается. В средней части поршня имеются бобышки 6 с отверстиями для поршневого пальца 5, удерживаемого стопорными кольцами 8; нижняя часть поршня 7, называемая юбкой, служит для направления движения поршня и передачи боковых усилий на стенки цилиндра.

В большинстве случаев днище поршня выполняется плоским. В дизелях с целью получения завихрения и улучшения образования смеси днище 9 поршня делается фасонным, вогнутым (см. рис. 10); такое

днище является частью камеры сгорания. Периферийный кольцевой выступ днища частично закрывает относительно холодные стенки цилиндра и не позволяет впрыскиваемому топливу попадать на них и осаждаться.

Из-за повышенного давления в цилиндрах дизелей необходимо утолщать его днище и среднюю часть, а также увеличивать длину поршней для поддержания боковых удельных давлений поршня на стенку цилиндра в допустимых пределах.

Так как движущийся поршень непосредственно охлаждаться не может, то он нагревается значительно сильнее, чем охлаждаемый цилиндр, в связи с чем и расширяется больше. Чтобы предупредить заклинивание поршня в цилиндре, необходимо иметь между ними определенный зазор, когда они находятся в холодном состоянии, который уменьшается при прогреве двигателя.

Поршни большинства двигателей для уменьшения веса к улучшения теплоотвода выполняют из алюминиевых и высококремнистых алюминиевых сплавов (для двигателей ЯМЗ), однако эти сплавы обладают повышенным расширением при нагревании, а это требует установления больших зазоров между холодными цилиндром и поршнем во избежание заклинивания поршня в прогретом состоянии.

При средней температуре газов в камере сгорания (около 1000° С) центральная часть днища алюминиевого поршня нагревается до 200 - 250° С. В поршнях из легких сплавов заметно снижается износостойкость и прочность при повышении температуры. Так, при изменении температуры от 150 до 350° С снижается прочность алюминиевых сплавов на 65— 70%.

Наличие большого зазора между поршнем и цилиндром в холодном двигателе вызывает стуки. Для уменьшения зазора в алюминиевых поршнях и предупреждения заклинивания их в горячем состоянии в юбках этих поршней делают продольные прорези, обеспечивающие хорошее прилегание поршней к цилиндрам при различных тепловых состояниях, в поперечном же сечении юбки поршней имеют эллиптическую форму. Поршень тепловым разрезом устанавливается против стенки цилиндра, воспринимающей наименьшие боковые усилия при рабочем ходе. В двигателях с большим числом оборотов коленчатого вала силы инерции могут вызывать большие боковые давления, поэтому поршни с тепловыми разрезами устанавливаются в положение, обратное общепринятому.

Повышенный отвод тепла поршнями из алюминиевых сплавов за счет лучшей теплопроводности позволяет увеличивать степень сжатия, что улучшает использование топлива в двигателе.

В связи с разным нагревом поршня по высоте зазоры между поршнем и цилиндром делаются неодинаковыми: для поршней из алюминиевых сплавов — от 0,02 - 0,08 в верхней и до 0,03 - 0,1 мм в нижней части поршня.

Юбке поршня придается форма овала, большая ось которого располагается в плоскости качания шатуна; при овальной форме образуется одинаковый зазор между поршнем и цилиндром при деформации поршня от боковых сил и нагревания; овальная форма юбки поршня и прорези в нем способствуют устранению стуков поршня в непрогретом двигателе.

Для дополнительного снижения веса поршня нерабочие части его юбки (под торнами поршневого пальца) иногда вырезают. Эти вырезы используют также для прохода коленчатого вала.

Наружную поверхность нижней части поршня гальваническим методом покрывают тонким слоем олова (0,02 - 0,03 мм), который заполняет неровности поверхности, ускоряет приработку новых поршней к зеркалу цилиндра и уменьшает возможность повреждения зеркала цилиндра.

Поршневые кольца и пальцы

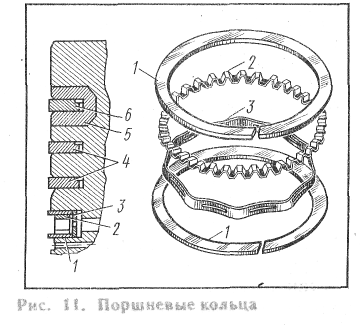

Поршневые кольца разделяются на две группы: компрессионные и маслосъемные. К первым относятся два-три верхних кольца, ко вторым — один-два нижних. У поршней карбюраторных двигателей ставят три или четыре кольца, а у дизелей из-за больших давлений в камере сгорания — четыре или пять (двигатель ЯМЗ-236). Если давление газов над поршнем считать за 100%, то после третьего кольца оно снижается до менее 0,1%.

Компрессионные кольца не допускают прорыва газов через зазор между поршнем и цилиндром; маслосъемное кольцо снимает излишки масла со стенок цилиндра, противодействуя попаданию его в камеру сгорания. Кольца имеют обычно прямой разрез, который позволяет кольцу пружинить. Концы колец в свободном состоянии расходятся на несколько миллиметров, поэтому при помещении поршня со сжатыми кольцами в цилиндр достигается плотное прилегание их к цилиндру. В таком состоянии зазор в разрезе равен от 0,2 до 0,4 мм.

В маслосъемных поршневых кольцах имеются радиальные вырезы, а в поршне, против кольцевых канавок, сделаны сверления на уровне расположения вырезов. Масло, собранное со стенок, попадает в отверстия в теле поршня и далее стекает в картер.

Особенно тщательно выполнена кольцевая группа в двигателе ЗИЛ-130 (рис. 11), состоящая из трех верхних компрессионных колец и одного нижнего маслосъемного. Главное (верхнее) компрессионное кольцо 6 находится в кольце 5, залитом в поршень для упрочнения канавки; нижнее и среднее компрессионные кольца 4, как обычно, находятся непосредственно в теле поршня. Маслосъемное кольцо составлено из двух дисковых колец /, распираемых радиальным 3 и осевым 2 расширителями.

Сочетание крайних колец обеспечивает герметичность объема над поршнем и съем масла со стенок цилиндра.

Расширители поддерживают плотное прилегание колец к цилиндру и поршню даже в случае износа колец и снижения их упругости. Высокая температура верхнего кольца отрицательно сказывается на работе расширителя, и он под это кольцо не ставится. Расширитель способствует снижению расхода масла и прорыву газов, особенно при работе двигателя с большими нагрузками.

Состояние

поршневых колец в значительной степени

определяет

межремонтные

пробеги автомобиля, так как они являются

одной из

наиболее

подверженных износу деталей. Износ

вызывает увеличение

расхода

масла, забрасывание свечей маслом,

затрудняет пуск дви

гателя,

приводит к падению его мощности и к

повышению расхода

топлива. Все это

заставляет менять кольца с неизбежной

разборкой

двигателя.

Для ускорения приработки компрессионных колец к зеркалу цилиндра и уменьшения потерь на трение наружная поверхность колец выполняется конической с углом 0,035-0,05 рад (2-3°). Верхнее компрессионное кольцо выполняют цилиндрическим, чтобы оно не отжималось от цилиндра газами, но с внутренней стороны кольца делают ступенчатую проточку, придающую поперечному сечению его несимметричную форму. Такое устройство вызывает при работе некоторый перекос кольца в канавке с неодинаковым прилеганием его к цилиндру, что дает почти такой же эффект, как и наличие наружной конической поверхности.

Износ поршневых колец получается неравномерным. Больше изнашивается кольцо со стороны, противоположной его стыку, поэтому в современных двигателях все больше применяются кольца с корректированием распределения радиального давления, что повышает продолжительность службы колец. Специальное распределение давления достигается при обточке колец по особому копиру.

Улучшение приработки и уменьшение коррозии колец достигается покрытием их поверхности тонкой пленкой окиси железа (оксидированием), которая заполняет неровности и делает износ в процессе приработки более равномерным. Для снижения износа наружную поверхность верхних колец подвергают пористому хромированию.

Изготовляют поршневые кольца из специального легированного серого чугуна.

Шарнирное соединение поршня с верхней головкой шатуна осуществляется при помощи поршневого пальца, располагающегося своими концами в специальных приливах стенок поршня; средняя часть поршневого пальца охватывается верхней головкой шатуна.

Внутренняя часть поршневого пальца выполняется цилиндрической (см. рис. 10) или коническо-цилиндрической; палец особенно массивен у дизелей.

В большинстве случаев палец свободно проворачивается в поршне и в шатуне (плавающий палец). Во избежание выхода пальца из поршня длина его делается несколько меньше диаметра поршня. Для предотвращения продольных сдвигов пальца в прилавках протачивают выемки около торцов пальца и в них устанавливают стопорные кольца 8 (см. рис. 10).

Для смазки трущихся поверхностей поршневого пальца имеются сверления в верхней головке шатуна и приливах поршня.

Пальцы изготовляют из высококачественной стали с цементацией наружной поверхности; иногда палец закаливается токами высокой частоты.

Шатунная группа

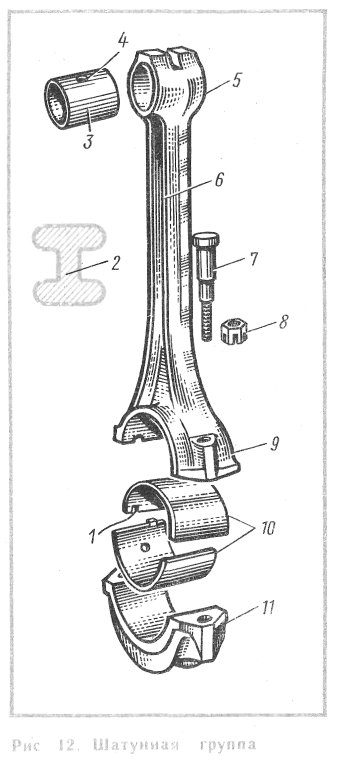

Шатун совершает сложное движение: верхняя его головка движется прямолинейно вместе с поршнем, а нижняя вращается вместе с шатунной шейкой коленчатого вала; при помощи шатуна поступательное движение поршня преобразуется во вращательное движение коленчатого вала. Одновременно шатунами от поршня к валу передаются меняющиеся в широких пределах усилия от давления газов и сил инерции. Шатун состоит из двухосновных частей: стержня 6 (рис. 12) с верхней 5 и нижней 9 головками и крышки . Шатун работает в тяжелых условиях, поэтому для обеспечения повышенной прочности шатуна поперечное сечение 2 его стержня выполняется двутавровым, расширяющимся к нижней головке. Для уменьшения трения и износа поршневого пальца в верхней головке шатуна запрессовывается бронзовая втулка 3, для смазки трущихся поверхностей имеются отверстия 4.

Сравнительно ограниченное скольжение верхней головки шатуна по поршневому пальцу (качание) в сочетании с нагревом поршня создает условия, в которых удовлетворительно работают бронзовые втулки. Нижняя головка шатуна имеет полное скольжение по шейке вала, но не подвергается сильному тепловому воздействию как верхняя, поэтому для сокращения трения и износа шейки коленчатого вала нижняя головка заливается менее теплостойким, но более антифрикционным, чем бронза, сплавом. В большинстве двигателей нижние головки шатунов снабжены тонкостенными стальными взаимозаменяемыми вкладышами 10 (см. рис. 12) со слоем антифрикционной заливки; толщина стальной основы тонкостенных вкладышей составляет 1,25 - 4,2 толщина слоя антифрикционной заливки 0,25 - 0,7 мм.

При высоких антифрикционных свойствах сплавы сильно снижают свои механические качества в условиях повышения температуры; так, твердость при нагревании с 15 до 100° С снижается на 60 - 70%. Поэтому при нагрузках около и выше 100 кГ/см2 и температурах около и выше 100° С применяется свинцовистая бронза, обеспечивающая высокую износостойкость, но требующая более точной поверхностной обработки подшипника и качественной смазки.

Вкладыши подшипников коленчатых валов для повышения срока службы делаются трехслойными с металлокерамическим подслоем (60% меди, 40% никеля).

Для предотвращения сдвига и проворачивания вкладышей используются отогнутые выступы (см. рис. 12), входящие в выемки нижней головки.

Тонкостенные вкладыши можно быстро заменять при наличии комплекта запасных вкладышей ремонтного размера, что удобно при ремонте.

Крышка прикрепляется к нижней головке болтами 7. Болты воспринимают большие и быстро возникающие растягивающие нагрузки. Для надежного крепления крышки предусмотрены устройства против самоотвертывания болтов: головки выполняются несимметричными, а гайки 8 шплинтуются. Для смазки поршневого пальца иногда в стержне шатуна высверливается канал, по которому масло попадает из нижней в верхнюю головку.

В большинстве случаев нижняя головка шатуна выполняется с прямым разъемом (см. рис. 11), при этом плоскость разреза перпендикулярна продольной оси шатуна (двигатели ГАЗ-53, ЗИЛ-130 и др.), в двигателях ЯМЗ разъем выполнен косым (плоскость разъема не перпендикулярна оси шатуна). Такой разъем облегчает сборку и разборку головки, а также позволяет устанавливать и вынимать шатун через цилиндр.

Шатуны изготовляют штамповкой из углеродистой стали с необработанными наружными поверхностями.

Коленчатый вал и порядок работы двигателя

Коленчатый вал воспринимает различные по величине и направлению усилия от шатуна; вместе с шатуном он участвует в преобразовании поступательного движения во вращательное. Воспринимаемые коленчатым валом усилия передаются маховику. Коленчатый вал 10 (см. рис. 3) состоит из отдельных колен со щеками 9, шатунными шейками 8 и коренными (опорными) шейками, находящимися в подшипниках. Коренные шейки вращаются в подшипниках, а шатунные шейки охватываются нижними головками шатунов.

Форма коленчатого вала определяется числом цилиндров и тактов, последовательностью чередования рабочих процессов по цилиндрам, а также уравновешиванием двигателя.

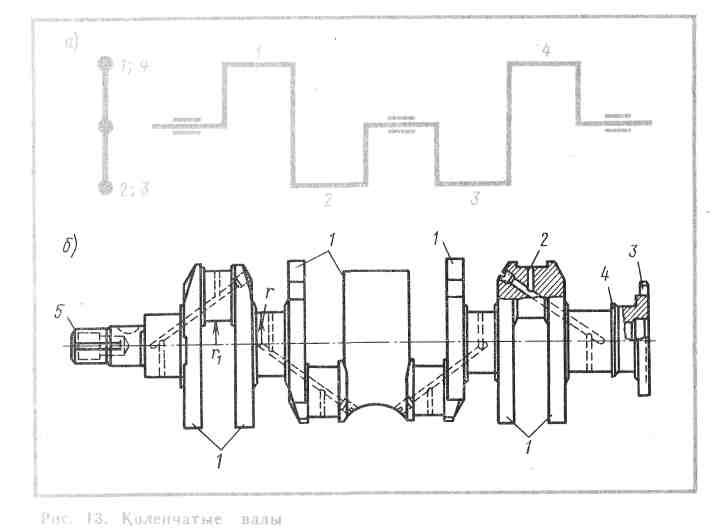

Для равномерного вращения вала необходимо обеспечить равномерное поступление усилий от цилиндров на коленчатый вал. За два оборота вала 12,56 рад (720° поворота) в четырехтактном одноцилиндровом двигателе получается одна вспышка, а в четырехцилиндровом — четыре. Равномерное воздействие усилий на вал достигается равномерным чередованием вспышек через угол поворота вала, равный результату деления 12,56 рад (720°) на число цилиндров 2,56: 4= 3,14 рад (720 : 4 = 180°). В этих условиях шатунные шейки коленчатого вала должны последовательно подходить к своему верхнему положению, таким образом, форма расположения колен вала подчинена требованию последовательного чередования вспышек через одинаковые углы поворота коленчатого вала. Кроме того, расположение колен должно обеспечивать уравновешенность вала. Последнее требование осуществляется симметричным расположением колен по обе стороны от середины вала, при этом два крайних колена (из четырех) должны быть направлены в одну сторону, а два средних — в другую. Сочетание требований равномерности чередования вспышек и уравновешенности вала (симметричности его) дает для четырехцилиндровых четырехтактных двигателей форму коленчатого вала, изображенную на рис. 13, а; нумерация цилиндров и колен вала (/, 2, 3, 4) принята с передней стороны двигателя.

Коленчатый вал такой формы создает одинаковое направление движения двух крайних поршней и противоположное ему направление движения двух средних поршней. Исходя из этого необходимо распределить такты по цилиндрам с учетом осуществления равномерного чередования вспышек (рабочих ходов) через 3,14 рад (180°), угла поворота вала (половину оборота вала). Для фиксации последовательности протекания тактов по всем цилиндрам исходным цилиндром принимают первый, и ему приписывают установленный выше цикл, начиная с первого такта впуска. Чтобы в четвертом цилиндре, поршень которого движется по направлению движения первого поршня (вниз), не получилась вспышка одновременно со вспышкой в первом цилиндре, необходимо первый ход четвертого поршня (вниз) сделать отличающимся от хода первого поршня. Таким ходом вниз может быть только расширение с последующим выпуском, всасыванием н сжатием; для поршней 2 и 3, одновременно поднимающихся вверх, возможными ходами являются выпуск и сжатие. Если выпуск протекает во втором цилиндре, то в третьем будет единственно возможный (по условию несовпадения ходов) ход сжатия, и наоборот, если во втором цилиндре будет сжатие, то в третьем должен быть выпуск. В результате для четырехцилиндрового двигателя получаются две возможные последовательности рабочих ходов по номерам цилиндров, приведенные в табл. 2: 4—3—1—2 и 4—2—1—3. Если же начать отсчет с первого цилиндра, то порядок (последовательности) работы будет такой: 1—2—4—3 и 1—3—4—2.

Валы четырехцилиндровых рядных двигателей имеют три опоры (две крайние и одна средняя, рис. 13, а) или четыре опоры (по две около крайних колен, рис. 13, б), а также пять (две крайние и остальные между коленами); повышение количества опор увеличивает жесткость вала и картера двигателя, что сокращает износ подшипников. Однако при этом усложняется устройство вала и картера и увеличивается длина.

Продолжения 1 щек колен (см. рис. 13, б) представляют собой противовесы, назначением которых является уравновешивание центробежных сил щек и шатунных шеек; это уравновешивание снижает износ коренных шеек, их подшипников и улучшает плавность работы двигателя.

Снижение центробежных сил шатунных шеек достигается выполнением этих шеек пустотелыми.

Передний конец 5 вала используется для крепления шестерни привода к распределительному механизму, шкива для ременной передачи к вентилятору и пускового храповика; к фланцу 3 заднего конца вала крепится маховик. Коренные подшипники выполняются так же, как и шатунные, в виде подшипников скольжения, с заливкой антифрикционного сплава во вкладыши и в большинстве случаев тонкостенными. Для смазки шатунных шеек в валу имеются сверления 2 (см. рис. 13, б), по которым подается масло от коренных шеек; перед фланцем крепления маховика имеется гребень 4 для отражения масла.

Сокращение хода поршня уменьшает радиус кривошипа и сближает шатунные и коренные шейки вала, что создает перекрытие шеек (см. рис. 13, б). Тогда радиус г коренной шейки (см. рис. 13) становится больше расстояния г от внутренней поверхности шатунной шейки вала до оси вала. Коленчатый вал получает повышенную жесткость и компактность.

Короткоходность поршня увеличивает количество оборотов коленчатого вала с сохранением умеренной скорости поршня, уменьша ет инерционные нагрузки подшипников, сокращает износы поршня и цилиндра (при неизменных оборотах).

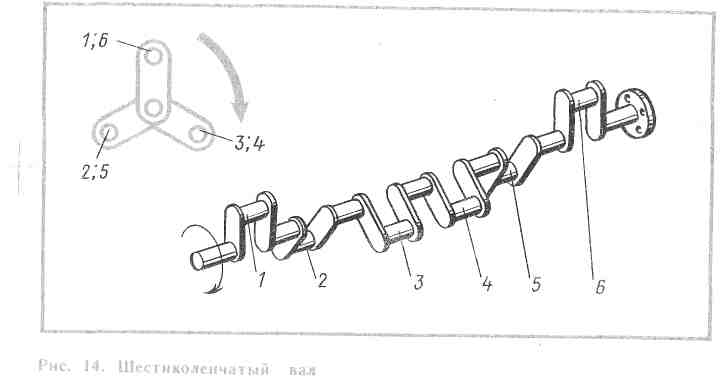

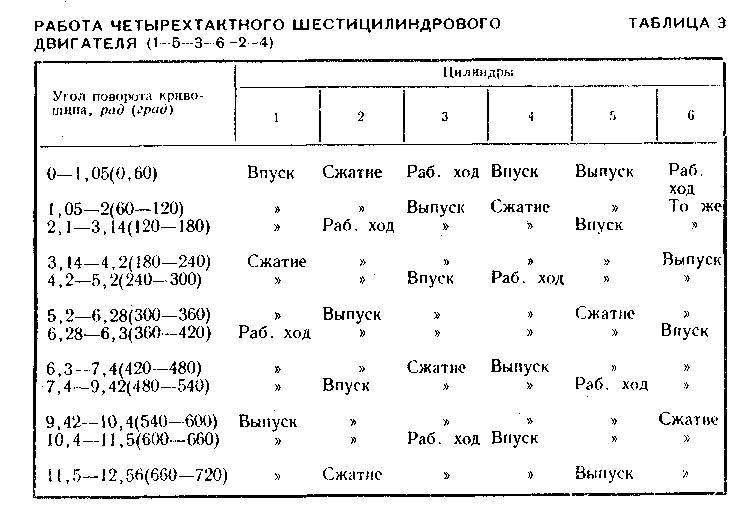

Чтобы обеспечить равномерное чередование вспышек и уравновешенность, коленчатые валы шестицилиндровых рядных двигателей чаще всего выполняют по наиболее распространенной форме, изображенной на рис. 14 с порядком работы 1—5—3—6—2—4 (табл. 3).

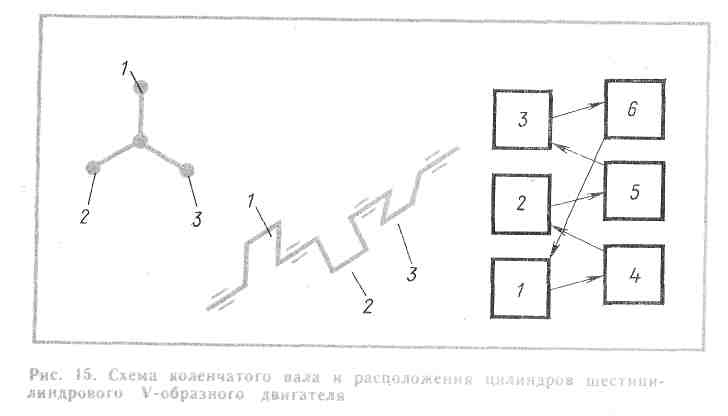

В V-образных двигателях каждая шатунная шейка коленчатого вала связана с двумя шатунами и одна группа цилиндров немного сдвинута относительно другой (рис. 15—для двигателя ЯМЗ-236, при порядке работы цилиндров 1—4—2—5—3—6). Сдвиг цилиндров у двигателей ЯМЗ-236 и ЯМЗ-238 равен 35 мм.

В принятой форме вала для уравновешивания и разгрузки подшипников, помимо противовесов щек вала, имеются выносные массы, расположенные в маховике и закрепленные на передней части вала.

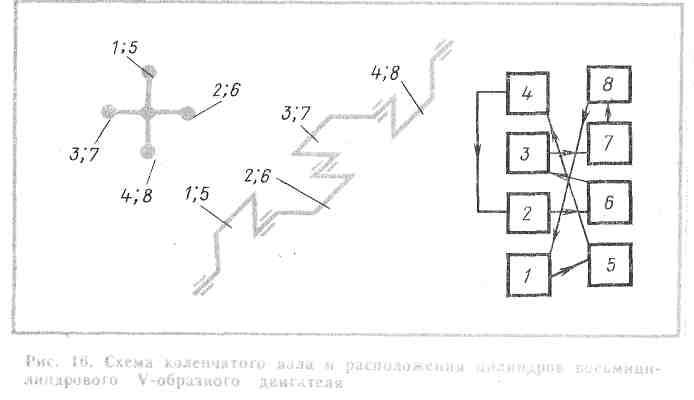

На рис. 16 показаны схемы коленчатого вала и расположения цилиндров V-образного восьмицилиндрового двигателя. Порядок (заботы таких двигателей следующий: 1—5—4—2—6—3—7—8. Угол между плоскостями осей цилиндров обычно равен 1,57 рад (90"); такой угол в сочетании с крестообразным расположением кривошипов коленчатого вала обеспечивает полную уравновешенность двигателя.

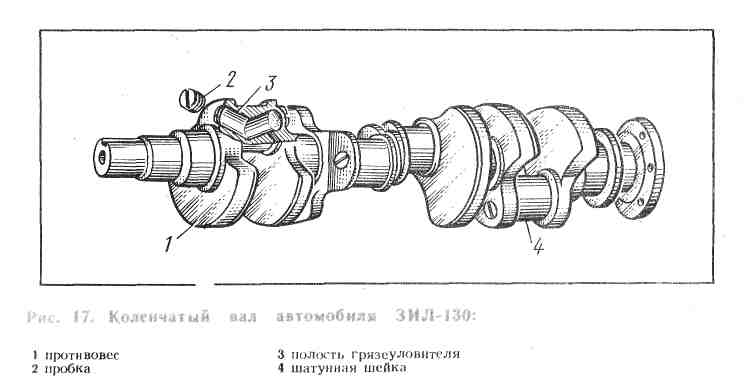

Устройство коленчатого вала двигателя ЗИЛ-130 показано на рис. 17. Для современных валов характерно наличие в каждой шатунной шейке полости 3 для центробежного (за счет центробежных сил вращения) улавливания грязи из масла, подаваемого к шейкам.

Равномерное чередование повышенного количества вспышек и наложение рабочих ходов в отдельных цилиндрах (в одном ход еще не кончился, а в другом начался) создают особенно плавную работу шестицилиндровых и восьмицилиндровых двигателей.

Высокие температуры процессов работы двигателя вызывают нагрев коленчатого вала и некоторое увеличение его длины. Чтобы не

произошло

заклинивания вала в торцах подшипников,

одна из коренных шеек фиксируется в

подшипнике, а между остальными шейками

и подшипниками предусматривают

необходимые осевые зазоры, измеряемые

в долях миллиметра.

произошло

заклинивания вала в торцах подшипников,

одна из коренных шеек фиксируется в

подшипнике, а между остальными шейками

и подшипниками предусматривают

необходимые осевые зазоры, измеряемые

в долях миллиметра.

Коленчатые валы изготавливают ковкой и штамповкой из углеродистой стали, а также отливкой из магниевого чугуна (двигатель ГАЗ-53); шейки подвергают поверхностной закалке.

Маховик и картер

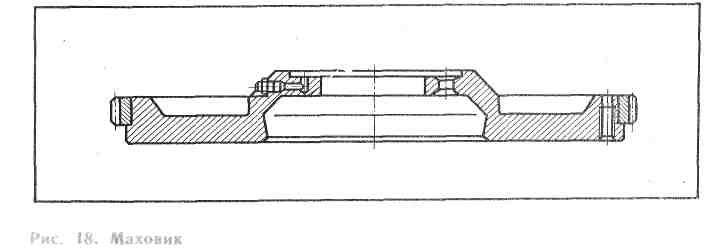

На заднем конце коленчатого вала размещается массивная дисковая деталь — маховик (рис. 18). Он болтами крепится к фланцу коленчатого вала и снабжен напрессованным стальным зубчатым венцом, служащим для пуска двигателя от электрического стартера. Общее назначение маховика — обеспечить равномерное вращение коленчатого вала путем поглощения энергии от рабочего такта с последующей отдачей ее коленчатому валу для совершения остальных тактов и проведения деталей кривошипного механизма через мертвые точки.

Маховики отливают из серого или сталистого чугуна. На торцовой поверхности маховика наносят метки, показывающие верхнее мертвое положение поршня в первом цилиндре, которые используются при установке зажигания.

В двигателях с количеством цилиндров более четырех рабочие такты протекают с частичным перекрытием, что обеспечивает хорошую равномерность и позволяет кривошипному механизму проходить мертвые точки без помощи маховика. В этих случаях маховик обеспечивает плавную работу на малых оборотах, облегчает трогание автомобиля (за счет вращающейся массы маховика) и способствует пуску двигателя.

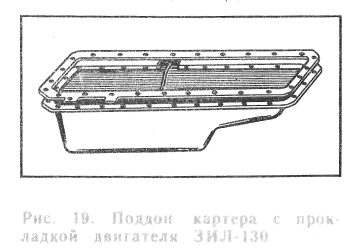

Основанием всего двигателя служит картер, отливаемый вместе с блоком цилиндров. В картере имеются стенки, на которых размещаются коренные подшипники коленчатого вала. Эти подшипники для большинства двигателей выполняются тонкостенными, аналогично (латунным; наибольшую длину имеют задний и средний подшипники, как наиболее нагруженные (первый имеет нагрузку от маховика и заднего цилиндра, второй — от средних цилиндров). Штампованный поддон картера (рис. 19) закрывает нижнюю часть двигателя и используется в качестве резервуара для масла. Он штампуется из листовой стали и с прокладками при помощи болтов крепится к картеру.

Соединяются картер с поддоном по осевой плоскости или несколько ниже; последнее способствует повышению жесткости и прочности картера.

К

двигателю обычно жестко присоединяется

сцепление с коробкой передач; объединение

агрегатов (двигатель, сцепление, коробка

передач) называется силовым блоком

автомобиля. Этот блок крепится к раме

при помощи специальных лап, под которые

подкладываются резиновые подушки

(упругая подвеска). Силовой блок

подвешивается в трех или четырех точках.

В одном случае блок имеет одну переднюю

опору через прилив крышки распределительных

шестерен "на кронштейн, устанавливаемый

на поперечине рамы, и две задние через

лапы картера маховика на кронштейны,

прикрепленные к балкам рамы (двигатель

ЗИЛ-130). В другом случае блок имеет две

передние опоры от двигателя и две задние

от картера сцепления (двигатель ГАЗ-53).

.

К

двигателю обычно жестко присоединяется

сцепление с коробкой передач; объединение

агрегатов (двигатель, сцепление, коробка

передач) называется силовым блоком

автомобиля. Этот блок крепится к раме

при помощи специальных лап, под которые

подкладываются резиновые подушки

(упругая подвеска). Силовой блок

подвешивается в трех или четырех точках.

В одном случае блок имеет одну переднюю

опору через прилив крышки распределительных

шестерен "на кронштейн, устанавливаемый

на поперечине рамы, и две задние через

лапы картера маховика на кронштейны,

прикрепленные к балкам рамы (двигатель

ЗИЛ-130). В другом случае блок имеет две

передние опоры от двигателя и две задние

от картера сцепления (двигатель ГАЗ-53).

.

Две передние точки двигателя ЯМЗ-236 крепятся к поперечной балке рамы, а две задние — через кронштейны от коробки передач к раме.

Чтобы упругая подвеска блока не вызывала его продольных смещений, используются специальные продольно расположенные штанги, концы которых крепятся к раме и к двигателю.

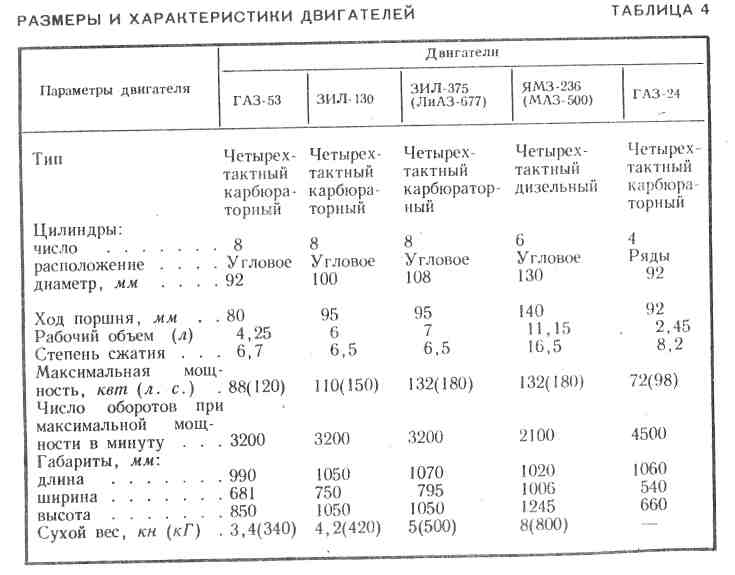

В табл. 4 даны размеры и характеристики некоторых двигателей.

Двигатель ЗИЛ-375 автобуса ЛиАЗ-677 отличается от двигателя ЗИЛ-130 в основном большим диаметром цилиндров и, как следствие, большим рабочим объемом и максимальной мощностью.

Использованная литература

1. Яковлев Н. А. Автомобили (устройство). Учеб. пособие для вузов. М., «Высшая школа», 1991. 336 с. с илл.