Воздействие химических, физических и биологических факторов в ходе технологического процесса на окружающую среду и здоровье человека управления

Содержание

Введение

Определения

Обозначения и сокращения

1 Оценка воздействия на окружающую среду

Общие данные о предприятии

2 Комплексное воздействие предприятия на окружающую среду

2.1 Оценка выбросов в атмосферу. Их характеристика

2.2 Санитарно-защитная зона предприятия

2.3 Воздействие на подземные и поверхностные воды

2.3.1 Подземные воды

2.3.2 Водопотребление и водоотведение

2.4 Воздействие на почвы

3 Технология производства и выделяющиеся вредности

3.1 Технология производства

4 Оценка воздействия опасных и вредных факторов на организм человека

4.1 Основные опасные и вредные факторы

4.2 Основные опасные и вредные факторы сварочного цеха

Заключение

Список использованных источников

Приложение А Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны при производстве сварочных работ

Введение

Основным фактическим видом деятельности ООО «Рыльское ДРСУ» является производство общестроительных работ по строительству автомобильных дорого, железных дорог, эксплуатация автомобильных дорог общего пользования.

ООО «Рыльское ДРСУ» расположено на двух промплощадках.

Промплощадка № 1(производственная база) находится по адресу: 307373 Курская обл., г. Рыльск, ул. Кирова, 1 и занимает земельный участок общей площадью 7818м2.

Промплощадка № 2 (асфальтобетонный завод) находится по адресу: 307373 Курская обл., г. Рыльск, ул. Кирова, 2-к и занимает земельный участок общей площадью 35554 м2. Промплощадка, на которой расположен АБЗ, находится на расстоянии 1км к северу от промбазы.

Целью курсового проекта является анализ воздействия химических, физических и биологических факторов в ходе технологического процесса на окружающую среду и здоровье человека.

Определения

В данной работе применены следующие термины с соответствующими определениями:

Окружающая среда: совокупность компонентов природной среды, природных и природно-антропогенных объектов, а также антропогенных объектов.

Санитарно-защитная зона: озелененная территория специального назначения, отделяющая селитебную часть города от промышленного предприятия, размеры и организация которой зависят от характера и степени вредного влияния промышленности на окружающую среду.

Захоронение отходов: размещение отходов в назначенном месте для хранения в течение неограниченного срока, исключающее опасное воздействие захороненных отходов на окружающую среду и на незащищенных людей, находящихся на допускаемом расстоянии от места захоронения.

Использование отходов: утилизация отходов. Применение и (или) расходование отходов (если необходимо, после соответствующей их обработки).

Класс опасности отходов: числовая характеристика отходов, определяющая вид и степень их опасности.

Лимит размещения отходов: предельное количество отходов конкретного вида, разрешенное соответствующими органами для размещения определенным способом в определенном месте (территория, емкость и т.п.) на установленный срок физическому и юридическому лицу.

Норматив образования отходов: экономический или технический показатель, значение которого ограничивает максимальное количество конкретного вида отходов, образующихся в определенном месте при указываемых условиях в течение установленного интервала времени.

Норматив размещения отходов: количественные и качественные ограничения по размещению отходов с учетом их воздействия на окружающую среду.

Норматив сбора отходов: экономический или технический показатель, значение которого ограничивает минимально планируемое количество конкретных отходов, подлежащих сбору в определенном месте при указываемых условиях в течение установленного интервала времени.

Обращение с отходами: все виды деятельности, связанные с образованием, сбором, сортированием, хранением, использованием, транспортированием, захоронением, уничтожением отходов.

Объект размещения отходов: полигоны, санкционированные свалки, шламохранилища, хвостохранилища и другие сооружения, обустроенные и эксплуатируемые в соответствии с экологическими требованиями, а также специально оборудованные места для хранения отходов на предприятии.

Отходы: остатки продуктов или дополнительный продукт, образующийся в процессе или по завершении определенной деятельности и неиспользуемые в непосредственной связи с этой деятельностью.

Отходы потребления: изделия и материалы, утратившие свои потребительские свойства в результате физического или иного износа. Отходы, образующиеся в течение или по завершении определенного процесса потребления некоторого объекта, в том числе твердые бытовые отходы.

Отходы производства: отходы, образующиеся в процессе и(или) по завершению определенной производственной и исследовательской деятельности.

Обозначения и сокращения

ООО «Рыльское ДРСУ»: общество с ограниченной ответственностью «Рыльское Дорожное Ремонтно-Строительное Управление»

ПДВ: предельно допустимый выброс.

АБЗ асфальтобетонный завод.

ПНООЛР: проект нормативов образования отходов и лимитов на их размещение.

ПДК: предельно допустимая концентрация.

ПДКрз: предельно допустимая концентрация в рабочей зоне.

1 Оценка воздействия на окружающую среду

Общие данные о предприятии

Основным видом деятельности ООО «Рыльское ДРСУ» является производство асфальтобетонной смеси, применяемой при устройстве твердого покрытия на автомобильных дорогах и при благоустройстве жилых массивов.

В состав предприятия ООО «Рыльское ДРСУ» входят следующие производственные площадки:

- Площадка №1 – асфальтобетонный завод (АБЗ).

- Площадка №2 – промбаза.

Площадка №1 (АБЗ) - ограничена с севера и востока - сельскохозяйственными угодьями, с юга - складскими помещениями ОАО «Глобус» и с запада - жилой застройкой (ближайший жилой дом расположен на расстоянии 200 м).

Площадка №2 (Промбаза) - ограничена с севера - улицей Мирная; с юга лесным массивом; с востока жилой застройкой (ближайшее расстояние составляет 20 м); с запада - ИП Глазков А. П.

2 Комплексное воздействие предприятия на окружающую среду

2.1 Оценка выбросов в атмосферу. Их характеристика

Асфальтобетонный завод представляет собой комплекс технологического и вспомогательного оборудования. Производственная мощность АБЗ - 22 000 тонн асфальтобетонной смеси в год. Исходным сырьём для её производства служат: битум, песок, щебень и отсев. Время работы АБЗ - 680 ч/год. Производительность асфальтосмесительной установки ДС-117-2К- 32 т/ч.

Минеральные материалы доставляются на склад предприятия автотранспортом. Их хранение осуществляется на открытой площадке. При хранении песка, щебня и отсева, а также при проведении погрузочно-разгрузочных работ происходит выделение неорганической пыли в воздушный бассейн. При работе погрузчика в атмосферу оксид и диоксид азота, диоксид серы, оксид углерода, сажа, керосин.

Битум доставляется на предприятие автотранспортом, хранение осуществляется в 2-х металлических заглубленных емкостях (4500 и 600 м3), затем сливается в рабочий котёл (18 м3) перед подачей в асфальтосмесительную установку и нагревается до нужной температуры (160°С). Гудрон также доставляется на предприятие автотранспортом, хранение осуществляется в металлической заглубленной емкости объёмом 600 м3 - источник выброса неорганизованный №6006 (Н = 2 м), а также металлической наземной вертикальной емкости объёмом 300 м3

Питатели предназначены для дозированной подачи исходных материалов. При этом в атмосферу выделяется пыль неорганическая.

Приготовление асфальтобетонной смеси осуществляется в асфальтосмесительной установке ДС-117-2К, которая включает сушильное, сортировочно-смесительное и пылеулавливающее оборудование. Сушильный агрегат предназначен для просушивания каменных материалов и нагрева их до рабочей температуры. Дымовые газы из сушильного барабана с продуктами сгорания топлива — природного газа подаются на очистку, состоящую из следующих ступеней:

первая ступень - группа из 4-х циклонов, эффективность фактическая 86,9 %;

вторая ступень - мокрый пылеуловитель, фактическая эффективность 82,9 %.

Подача воздуха осуществляется с помощью дымососа производительностью 18000 м3/ч.

Суммарная эффективность системы очистки - 98,2 %.

Таким образом, от сушильного агрегата в атмосферу через трубу происходит выделение продуктов сгорания топлива: диоксида азота, оксида углерода, пыли неорганической.

Высушенный и нагретый материал подается элеватором в смеситель, куда из дозатора также поступает битум. В смесительном агрегате происходит сортировка нагретых материалов, их дозировка и перемешивание. Готовая смесь подается в бункер-накопитель для отгрузки на автотранспорт.

На территории АБЗ расположена паровая котельная, где установлен котёл Е - 1,0-0,9Г. Время работы котла 400ч/год. Общий расход природного газа - 18,174 тыс. м3/год. При сжигании топлива в котле в атмосферу выделяются оксид и диоксид азота, оксид углерода, бенз(а)пирен.

В административном здании установлен котёл «Ишма-50». Время работы котла - 4380 ч/год. Общий расход природного газа - 9,476 тыс. м3/год. При сжигании топлива в котле в атмосферу выделяются оксид и диоксид азота, оксид углерода, бенз(а)пирен.

Здесь же установлен водонагреватель «Аристон-200». Время работы котла - 2200 ч/год. Общий расход природного газа - 6,89 тыс. м3/год. При сжигании топлива в атмосферу выделяются оксид и диоксид азота, оксид углерода, бенз(а)пирен.

На территории промбазы имеется административно-бытовой корпус, мастерские, АЗС для заправки собственного автотранспорта, гаражи и открытая стоянка грузового, легкового транспорта, дорожной техники, участок зарядки аккумуляторов, электросварочный пост и участок газовой сварки.

В гаражах, на открытой стоянке хранится, а в пункте ТО - обслуживается автотранспорт с карбюраторными и дизельными двигателями внутреннего сгорания. При выезде, въезде техники в гаражи, пункт ТО и стоянку, прогреве двигателей и маневрировании в атмосферу выделяются оксид и диоксид азота, диоксид серы, оксид углерода, сажа, бензин, керосин.

В гараже осуществляется подзарядка аккумуляторов. При этом в атмосферный воздух через дверной проём выделяются пары серной кислоты.

В механическом участке гаража установлен заточной станок, от работы которого в атмосферу выделяется пыль металлическая и абразивная.

На предприятии имеется сварочный пост (на открытой площадке), предназначенный для проведения электродуговой сварки электродами марки МР-З, а также ацетилен-кислородной сварки с использованием карбида кальция. При этом выделяются следующие загрязняющие вещества: железа оксид, марганец и его соединения, фториды газообразные, а также диоксид азота.

На АЗС для хранения бензина Аи-80 используется заглубленная емкость объемом 10 м3, для хранения дизельного топлива - 2 заглубленные емкости по 10 м3. Общее количество ТРК - З (от каждой ёмкости). От источников при работе с бензином (сливе, хранении, заправке автомобилей) в атмосферу выбрасываются: углеводороды предельные С>1>-С>5>, С>6>-С>10>, бензол, ксилол, толуол, этилбензол.

2.2 Санитарно-защитная зона предприятия

Санитарно защитная зона (СЗЗ) устанавливается в целях снижения уровня загрязнения атмосферного воздуха до установленных пределов после проведения на предприятии всех мер по очистке промышленных выбросов. СЗЗ должна быть соответствующим образом планировочно озеленена и благоустроена.

В соответствии с СанПиН 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов» площадки ООО «Рыльское ДРСУ» имеют нормативную санитарно-защитную зону (от границы предприятия):

АБЗ - 300 м, промбаза - 100 м.

СЗЗ или какая либо ее часть не могут рассматриваться как резервная территория предприятия и использоваться для расширения промышленной площадки. Размещение спортивных сооружений, общественных парков, детских дошкольных учреждений, школ, лечебно-профилактических и оздоровительных учреждений общего пользования на территории СЗЗ не допускается.

Учитывая среднегодовую повторяемость направлений ветра района расположения предприятия внешняя граница СЭЗ от основных источников определяется по формулам раздела 8.6. 0НД-86.

, м

(1)

, м

(1)

где Z-расстояние от источника выбросов до границы СЗЗ, м;

Р-среднегодовая повторяемость ветра рассматриваемого румба, %;

Р>0>-повторяемость направления ветров одного румба при круговой розе ветров (при восьмирумбовой Р=12,5%),%

Анализ результатов расчёта рассеивания выбросов в атмосфере показывает, что на границах нормативной СЗЗ и в жилой зоне для промплощадки предприятия по всем веществам обеспечиваются максимальные приземные концентрации в допустимых пределах, корректировка размеров СЗЗ не проводится.

Таблица 1- Годовая повторяемость направления ветра в %

|

Среднегодовая роза ветров, % |

|

|

С |

8 |

|

СВ |

10 |

|

В |

13 |

|

ЮВ |

12 |

|

Ю |

12 |

|

ЮЗ |

13 |

|

З |

20 |

|

СЗ |

13 |

|

Скорость ветра, повторяемость превышения которой по многолетним данным составляет 5 %, м/с |

8 |

Проектирование озеленения санитарно-защитных зон должно осуществляться с учетом характера промышленных загрязнений, а также местных природно-климатических и топографических условий.

Полезное влияние деревьев усиливается кустарником, очищающим самый грязный слой атмосферного воздуха.

Многолетние травы очищают приземной слой атмосферного воздуха, а корневая система способствует восстановлению плодородия почвы.

При озеленении санитарно-защитных зон следует отдавать предпочтение созданию смешанных древесно-кустарниковых насаждений, обладающих большей биологической устойчивостью и более высокими декоративными достоинствами по сравнению с однопородными посадками.

Вновь создаваемые зеленые насаждения решаются посадками плотной структуры изолирующего типа, которые создают на пути загрязненного воздушного потока механическую преграду, осаждая и поглощая часть вредных выбросов, или посадками ажурной структуры фильтрующего типа, выполняющими роль механического и биологического фильтра загрязненного воздушного потока.

При реконструкции цехов и корпусов в перспективе необходимо предусматривать сохранение существующих зеленых насаждений и добавление новых на освобождающихся зеленых участках. Наиболее целесообразна посадка тополей, поскольку он наиболее устойчив к различным видам загрязнения атмосферного воздуха, быстро растет, имеет хорошо сформированную крону, декоративен. В качестве кустарника можно рекомендовать жимолость, так как она устойчива к химическим загрязнениям, хорошо переносит стужу, быстро растет.

Благоустройство СЗЗ представляет целый комплекс мероприятий, имеющих своей целью создание культурного, эстетического внешнего облика предприятия, максимальное снижение производственных вредностей, выделяемых цехами предприятия, снижение шума, проветривание территории, улучшение микроклимата. В настоящее время территория завода окружена насаждениями: деревьев, кустарников и газонами с многолетней травой.

Сама заводская площадка также засажена деревьями и многолетними травами. На территории завода преобладают такие породы деревьев, как тополя и клены, ели, березы, на территории, прилегающей к заводу – тополя, ели.

Площадь зеленых насаждений в процентном соотношении должна быть не менее 15% от территории всей промплощадки, на территории ООО «Рыльское ДРСУ» зеленые насаждения составляют около 10%, что не соответствует существующим нормам и требованиям.

Внутризаводская территория имеет озеленение, дороги и тротуары с асфальтовым покрытием.

2.3 Воздействие на подземные и поверхностные воды

2.3.1 Подземные воды

Поверхностные и подземные воды загрязнены различными примесями, попадающими вместе с осадками и ливневыми стоками.

Среди загрязнителей воды наибольшую опасность представляют нефть и нефтепродукты, которые могут просачиваться в подземные воды. Попадание нефтепродуктов в водоносные горизонты можно предотвратить различными мероприятиями.

2.3.2 Водопотребление и водоотведение

Водопотребление осуществляется от городской водопроводной сети. Вода на предприятии используется на хозяйственно – бытовые нужды. Кроме того, при производстве асфальта в битумохранилищах поступает пар от котельной ООО «Рыльское ДРСУ», используемый для подогрева битума. Охлажденный пар возвращается обратно в котельную; учет количества используемого пара ведет ООО «Рыльское ДРСУ». При отсутствии пара подогрев осуществляется электротенами. Суммарный расход воды составляет 2500 м3 /год. Учет расхода поступающей на предприятие воды ведется при помощи водомера.

После использования сточные воды промплощадки №1 поступают в выгребную яму. Выгребная яма имеет следующие размеры: длина – 3м, ширина – 2м, глубина – 2,5м. Дно ямы забетонировано для предотвращения попадания загрязнений в почву.

По мере заполнения стоки откачиваются специализированным автотранспортом и вывозятся на городские очистные сооружения. Производственные стоки отсутствуют.

Подземные воды на территории предприятия отсутствуют. Небольшое количество воды используют в газоочистном оборудовании.

Образуются стоки хозяйственного и ливневого происхождения. Ливнестоки никак не контролируются, удаляются естественно. Ливневые воды загрязнены минеральными веществами, нефтепродуктами. На предприятии не осуществляется очистка ливневых стоков.

2.4 Воздействие на почвы

Почва на территории предприятия сильно загрязнена минеральными материалами: песок, щебень, отсев; нефтепродуктами: топливо для автотранспорта, битум. Склад песка и щебня – площадка, специально подготовленная для хранения сыпучих материалов. Площадка забетонирована. Но в настоящее время для материалов используемых в процессе производства заняты все возможные для использования производственные площади.

Загрязнения органического происхождения можно удалить. Наиболее эффективным мероприятием по удалению органических загрязнений является использование микроорганизмов. Для восстановления земли после складирования на ней минеральных материалов целесообразно провести рекультивацию. Для восстановления земельных ресурсов выполняется техническая и биологическая рекультивация.

Рекультивация представляет собой комплекс работ, направленных на восстановление продуктивности нарушенных земель, а так же на улучшение условий окружающей среды. Биологическая рекультивация это этап рекультивации земель включающий мероприятия по восстановлению их плодородия, нарушенного в результате концентрации промышленного производства.

В зависимости от конечных целей сегодня используются следующие направления рекультивации:

- сельскохозяйственная (создание на нарушенных землях садов);

- лесохозяйственная (создание насаждений целевого назначения, почвозащитных, водоохранных и эксплуатационных насаждений);

- озеленение и санитарно-гигиенические мероприятия (организация парковых насаждений, озеленение);

К выбору оптимального направления рекультивация в силу значительной сложности осуществления последней необходимо подходить индивидуально учитывать целый комплекс факторов: физико – географические и климатические особенности района, специфику производимых работ, в результате которых возникают техногенные ландшафты, основные направления хозяйственной деятельности, перспективы ее развития, затраты необходимые на осуществление рекультивации нарушенных территорий.

Технология биологической рекультивации нарушенных земель включает следующие приемы:

- подбор ассортимента многолетних почвозадерняющих трав, устойчивых к загрязнению нефтью.

- определения нормы высева семян, срок высева

- средство ухода за рекультивированными участками.

Важным принципом биологической рекультивации является использование индикаторной роли растительных компонентов для оценки этапности и направления деградационного процесса. Следует отметить, что в растительном покрове техногенных мест обитаний возрастает доля злаков, злаковые травы не редко являются доминантами. Наиболее обширна группа разнотравья.

Техническая рекультивация предусматривает снятие плодородного слоя почвы, его хранение и возвращение.

Сложность технической рекультивации заключается в необходимости размещения на территории предприятия вытесненного минерального грунта, так как вывоз его из-за значительной массы весьма затруднен

Работы по снятию плодородного слоя почвы могут выполняться в любое время года. Возвращать почву разрешается только в немерзлом состоянии.

При рекультивации нужно соблюдать определенную последовательность – раньше культивировать малотребовательные культуры с большой растительной массой, а по восстановлению плодородия почвы остальное. Наиболее эффективна рекультивация путем лесоразведения древесные породы при этом подбираются в соответствии с кислотностью и механическим составом грунта перед облесением рекомендуется высевать многолетний люпин и донник белый.

Практика показывает, что качество рекультивации во многом зависит от качества функционирования производственного процесса восстановления нарушенных земель со всеми его элементами и качества труда исполнителей.

Обеспечение высокого качества рекультивации требует действенного контроля на всех стадиях производства, включая снятие и перемещение плодородного слоя и потенциально плодородных грунтов, формирования рекультивируемых земель нужных параметров по форме и качеству.

Основное количество отходов, образующихся на предприятии, являются малотоксичными (4 класс токсичности), нелетучими, нерастворимыми, хранятся в металлических коробах и ящиках в закрытых помещениях, в связи с чем, не оказывают отрицательного воздействия на окружающую среду.

В соответствии с инвентаризацией отходов, выполненной бюро охраны окружающей среды, на предприятии в процессе основного производства, а также в обслуживающих цехах образуются следующие виды отходов:

1 класса опасности

- Ртутные лампы, люминесцентные ртутьсодержащие трубки

2 класса опасности

- Аккумуляторы свинцовые

3 класса опасности

- Отходы нефтепродуктов, продуктов переработки угля, газа, торфа

- Масла моторные отработанные

- Масла трансмиссионные отработанные

- Масла индустриальные отработанные

- Масла компрессорные отработанные

- Остатки дизельного топлива

4 класса опасности

- Мусор от бытовых помещений организаций несортированный

- Отходы потребления на производстве

- Обтирочный материал, загрязненный маслами

- Мусор строительный от разборки зданий

- Отходы абразивных материалов в виде пыли и порошка

- Твердые минеральные отходы

- Минеральные шламы

- Песок, загрязненный маслами

- Разнородные отходы бумаги и картона

- Опилки и стружки разнородной древесины

- Шлак сварочный

- Опилки древесные, загрязненные минеральными маслами

- Прочие твердые минеральные отходы

5 класса опасности

- Древесная упаковка из ненатуральной древесины

- Лом цветных металлов

- Лом черных металлов несортированный

- Лом медных сплавов несортированный

- Зола древесная и соломенная

- Резиновые изделия

Основное количество отходов являются малотоксичными (4 класс токсичности), нелетучими, нерастворимыми, хранятся в металлических коробах и ящиках в закрытых помещениях, в связи с чем, не оказывают отрицательного воздействия на окружающую среду.

Отходы 3 класса токсичности хранятся в специальных закрытых металлических коробах и ящиках установленных на твердом покрытии. При соблюдении правил хранения отходы не являются источниками загрязнения окружающей среды.

Отходы 2 класса токсичности хранятся в закрытых бочках, специально изготовленных закрытых емкостях установленных на твердом покрытии в закрытых помещениях. При соблюдении правил хранения отходы не являются источниками загрязнения окружающей среды.

Отходы 1 класса токсичности (лампы ртутные и люминесцентные) собираются в специально изготовленном, под отработанные лампы, герметичном контейнере в коробках завода изготовителя, установленном в помещении. При соблюдении условий хранения и сохранении герметичности не оказывают воздействия на окружающую среду.

На предприятии организованы места для временного хранения отходов, откуда они по мере накопления вывозятся на полигон промышленных отходов с. Старково, Городскую свалку ТБО, в перерабатывающие организации или продаются населению.

Отработанные лампы – после замены собираются в специально изготовленном контейнере, максимальной вместимостью 6000 штук ламп, отправляется на переработку не реже 1 раза в год.

При организации мест временного хранения отходов приняты меры по обеспечению экологической безопасности. Оборудование мест временного хранения проведено с учётом класса опасности, физико-химической характеристики, реакционной способности, с учетом соответствующих ГОСТов и СНиПов.

Предельный объём временного накопления отходов на предприятии определяется наличием свободных площадей для их временного хранения с соблюдением условий свободного подъезда автотранспорта для погрузки отходов.

Периодичность вывоза определяется с учётом степени токсичности, предельного объёма накопления, влияния на окружающую среду и грузоподъёмность автотранспорта.

3 Технология производства и выделяющиеся вредности

3.1 Технология производства

Асфальтобетонные заводы (АБЗ) производят асфальтобетон (АБ), именуемый в обычном разговорном языке словом «асфальт» и предназначенный для использования в дорожном строительстве. АБ представляет из себя бетон на битумном связующем, то есть это смесь минеральных компонентов (гравий, песок, минеральный порошок) и органического связующего (битум). В зависимости от сорта АБ соотношение количеств отдельных минеральных компонентов может быть различным. Нижние слои асфальтового дорожного покрытия содержат больше гравия для повышения прочности, а верхние слои — больше песка и минерального порошка для обеспечения качества поверхности.

Битум является вязкой жидкость только при повышенных температурах, при обычной температуре он является практически нетекучей массой. Учитывая эти особенности связующего, компоненты АБ перед смешиванием должны быть обязательно подогреты. Асфальт доставляют к месту работ и укладывают также в разогретом состоянии. В отличии от бетонов на цементном связующем, АБ твердеет не за счет химических реакций, а за счет простого остывания, при котором битум уменьшает свою вязкость.

АБЗ обычно расположены на открытых площадках, так как подготовка АБ и его укладка на дороги производится исключительно в теплый период года при положительных наружных температурах. В состав АБЗ входят следующие основные технологические компоненты:

открытый склады хранения гравия или щебня;

открытый склад хранения песка;

закрытый склад хранения минерального порошка;

дробилка (может отсутствовать);

промежуточные склады хранения щебня (при наличии дробилки);

сушильный барабан;

установка пылеочистки газов сушильного барабана;

смесительный агрегат (асфальтосмеситель);

бункера готовой асфальтобетонной смеси;

битумохранилище с оборудованием для подогрева и перекачки;

битумонагревательная установка;

емкости хранения мазута;

транспортеры для перемещения минеральных компонентов.

Склады хранения каменных материалов предназначены для приема и долговременного хранения неорганических материалов для АБ (песка, гравия или щебня). Они представляют из себя открытые площадки, на которые исходный материал завозится на железнодорожных платформах или автотранспортом. Завоз материала может идти достаточно длительный период, включая холодный период года, до начала работы АБЗ.

В зависимости от вида транспорта, используемого для завоза материалов, склады оборудуются соответствующими подъездными путями. После разгрузки материала его перемещение по складу обеспечивается бульдозерами. Со складов материал подается передвижными транспортерами непосредственно в склады питания или, если требуется, к дробилке.

Склад хранения минерального порошка предназначен для приема и временного хранения наиболее мелкой фракции неорганических материалов для асфальтобетонной смеси. Они представляют из себя закрытые емкости (силоса), как правило, цилиндрической формы с коническим днищем, оборудованные устройствами для загрузки и дозирования порошка. Загрузка силосов осуществляется при помощи пневмотранспорта из цементовозов. В момент загрузки пневмотранспортом происходит активное пыление, поэтому силоса оборудованы устройствами очистки, в качестве которых чаще всего применяются рукавные фильтры, установленные непосредственно на крышке емкости силоса.

Дробилка предназначена для измельчения крупных каменных материалов до размеров щебня, используемого в производстве АБ. Чаще всего дробление горных пород производится в карьерах, где они добываются, и на АБЗ поступает готовый гравий. Однако возможны ситуации, когда требуется добавочное измельчение каменных материалов до требуемых размеров. Наличие дробилки снижает зависимость АБЗ от поставщика материалов и позволяет обеспечить точное соблюдение требуемого фракционного состава компонентов асфальтобетонной смеси.

По типу действия применяются дробилки различных типов — щековые, молотковые и другие. Процесс дробления сопровождается активным выделением пыли. Для снижения выбросов пыли дробилки следует оборудовать системами аспирации с установками пылеочистки.

После дробилки измельченный материал поступает на промежуточные склады хранения, как правило, открытого типа. Их наличие позволяет более равномерно загрузить оборудование и иметь резерв материалов различных размеров.

Сушильные барабаны предназначены для просушивания и нагрева минеральных материалов до необходимой температуры (180-200 ˚С). Они состоят из вращающегося барабана, топки с форсункой, системы подачи и подогрева топлива, топливных баков и системы пыле очистки. В качестве топлива в основном применяют жидкое топливо (мазут) или газ. Мазут перед подачей его в форсунку необходимо нагреть до температуры 70-100 ˚С.

Нагрев материалов осуществляется по принципу противотока. Сушильный барабан установлен с уклоном оси в сторону топки, а загрузка материала производится через специальное загрузочное устройство с противоположного конца барабана. Внутри барабан имеет специальные полки для улучшения перемешивания материала. Благодаря наклону оси барабана, материал при вращении барабана пересыпается с полки на полку и одновременно перемещается в сторону топки, хорошо премешиваясь и обдуваясь при этом горячими дымовыми газами. При проходе через сушильный барабан дымовые газы активно выдуваю мелкую фракцию минеральных заполнителей и выходят из барабана сильно запыленными.

Установки пылеочистки применяют для очистки выходящих из сушильного барабана дымовых газов. Как правило, они имеют две ступени очистки. В качестве первой ступени обычно используются циклоны сухой очистки, устанавливаемые группами, а в качестве второй ступени — мокрые пылеуловители.

Смесительные агрегаты предназначены для перемешивания составляющих асфальтобетонной смеси. Они включают в свой состав «горячий» элеватор, сортировочную установку (грохот), бункера для хранения небольшого количества горячих минеральных материалов (песка и щебня) по фракциям и минерального порошка, устройства для дозирования составляющих асфальтобетонной смеси, в том числе дозатор для битума с системами кранов и битумопроводов, собственно смеситель с разгрузочным устройством.

В асфальтосмесительных установках циклического действия, как правило, применяют смесительные агрегаты с башенным расположением оборудования (в вертикальном направлении), а в установках непрерывного действия — с партерным расположением (в горизонтальном направлении). При башенном расположении оборудования «горячий» элеватор подает песок и щебень из сушильного барабана в сортировочную установку, которая сортирует эти материалы по фракциям и направляет их в отдельные отсеки «горячего» бункера. В нижней части каждого отсека имеются затворы, управление которыми осуществляется дистанционно или автоматически с пульта управления. Под отсеками «горячего» бункера размещается весовой бункер, в который с нарастающим итогом поступают песок, щебень по фракциям и минеральный порошок. На некоторых типах асфальтосмесителей дозирование минерального порошка осуществляется в отдельном бункере с целью повышения точности дозирования.

Минеральные материалы, взвешенные в соответствии с заданным рецептом, выгружаются в смеситель. Туда же затем подается нагретый до необходимой рабочей температуры битум. Смешивание, как правило, осуществляется в лопастных смесителях циклического действия. Для сохранения температуры материала смесители обогреваются с помощью «тепловой рубашки», в которой циркулирует пар или нагретая жидкость. Управление затвором смесителя осуществляется дистанционно или автоматически.

Бункера готовой асфальтобетонной смеси предназначены для хранения ее в течение некоторого времени, что обеспечивает равномерную и непрерывную работу АБЗ при уменьшенном количестве транспортных средств, доставляющих готовую смесь к местам укладки. Вместимость бункеров приблизительно равна часовой производительности АБЗ. Для загрузки бункеров в большинстве случаев применяют скиповые подъемники, иногда ленточные, скребковые или пластинчатые транспортеры и шнековые конвейеры.

Битумохранилище предназначено для хранения запаса битума, его предварительного нагрева и подачи в битумонагревательные установки. Битумохранилище ямного типа обычно представляет из себя заглубленную бетонную емкость, в которой имеются регистры для разогрева битума до температуры 90 ˚С. Чтобы не греть весь битум и экономить топливо, часто используют специальный нагревательно-перекачивающий агрегат, который представляет из себя самоходную тележку типа мостового крана, перемещающуюся над емкостью с битумом. На тележке подвешены трубчатые регистры, которые опущены в битум и разогревают лишь часть всего объема битумохранилища. Установленные на тележке насосы перекачивают битум из зоны нагрева.

В отличие от донных паровых регистров, размещенных вблизи дна битумохранилища и ремонтируемых только после полного опорожнения битумохранилища, обслуживание и ремонт нагревательно-перекачивающих агрегатов проводят в любое время после подъема регистров из битумохранилища.

Битумонагревательная установка является нагревательным устройством непрерывного действия и предназначена для обезвоживания битума и его последующего нагрева до требуемой температуры. Установка состоит из котла, разделенного на два отсека — в первом находится предварительно обезвоженный битум, а во втором — выпаренный и нагретый до рабочей температуры. Установка оборудована системой подогрева и подачи топлива (мазута), дутьевым вентилятором, битумными шестеренчатыми насосами и трубопроводами с арматурой управления.

Емкости хранения мазута предназначены для приема и хранения топлива. Мазут хранится в емкостях подогретый при помощи паровых регистров или электронагревателей. Из емкостей хранения его обычно перекачивают в расходный топливный бак, где его подогревают до 90-105 ˚С и подают к форсункам, пропуская через фильтры для очистки от механических примесей.

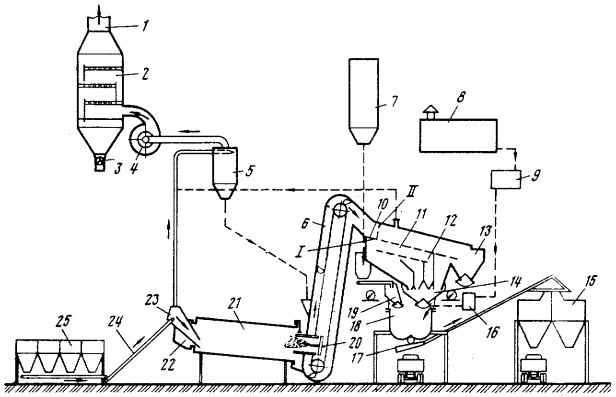

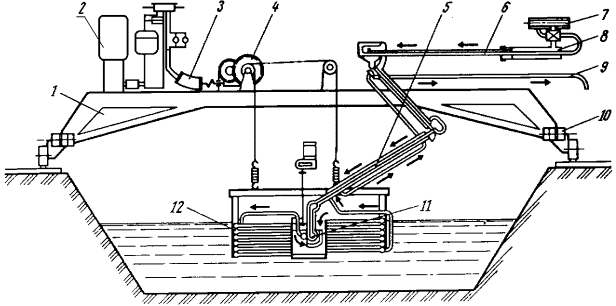

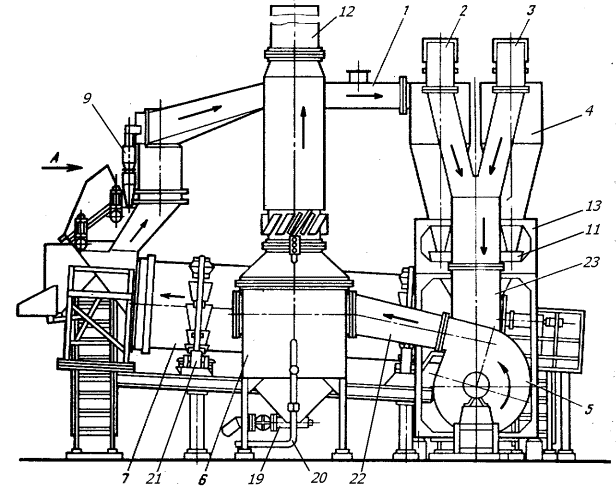

На рисунке 1.1 приведена одна из общих технологических схем асфальтосмесительной установки циклического действия с башенным расположением оборудования. Каменные материалы при помощи фронтального погрузчика подаются со склада в агрегат питания 25, бункера которого имеют питатели для непрерывного предварительного грубого дозирования составляющих фракций каменных материалов (щебня и песка). Дозируемые материалы поступают в загрузочное устройство 23 сушильного барабана 21 с помощью ленточного транспортера 24. В сушильном барабане каменные материалы высушиваются и нагреваются до температуры на 20-30 ˚С выше необходимой заданной температуры смеси. Сушильный барабан снабжен топкой с форсункой 20. Высушенные и нагретые каменные материалы с помощью «горячего» элеватора 6 попадают в сортировочный агрегат 11, где с помощью грохота осуществляется их сортировка по фракциям и подача в «горячие» бункера с отсеками 12. Негабаритные материалы, диаметр которых больше размеров самой крупной фракции, сбрасываются в бункер негабарита 13. Из отсеков «горячего» бункера каменные материалы поступают в весовой бункер 14 дозировочного отделения.

Отдозированные с нарастающим итогом песок и щебень каждого замеса из весового бункера 14 поступают в смеситель 18. Минеральный порошок из силосной емкости 7 подается в бункер дозатора минерального порошка 19 и после дозирования соответствующей порции с помощью шнека в смеситель. Силосная емкость 7 загружается пневмотранспортом из цементовозов.

Рисунок 1.1 — Общая технологическая схема асфальтосмесительной установки

1- дымовая труба; 2- вторая ступень очистки (пылеуловитель мокрой очистки); 3- устройство удаления шлама; 4- дымосос; 5- сухие циклоны первой ступени очистки; 6- «горячий» элеватор; 7- силос минерального порошка; 8-битуиохранилище; 9-битумонагревательная установка; 10 – перекидной флажок пропуска материала на грохот; 11 – сортировочный агрегат; 12 – отсеки «горячих» бункеров; 13 – бункер негабарита; 14 – весовой бункер; 16 – дозатор битума; 18 – смеситель; 19 – дозатор минерального порошка; 20 – форсунка топки сушильного барабана; 21 – сушильный барабан; 22- дымовая коробка; 23-загрузочное устройство сушильного барабана; 24 – ленточный транспортер; 25– бункера агрегата питания;

При приготовления асфальтобетонных смесей для нижних слоев дорожных покрытий с менее жесткими требованиями к качеству исходных компонентов, когда не требуется тщательная их сортировка по фракциям, перкидной флажок 10 устанавливается из положения I в положение II, и горячие каменные материалы поступают на дозирование, минуя грохот.

Из битумохранилища 8 подогретый до температуры 90 ˚С битум подается насосной установкой по обогреваемому битумопроводу в битумонагревательную установку 9, где обезвоживается и нагревается до рабочей температуры 140-160˚С, а затем в дозирующее устройство 16, из которого строго отдозированная порция битума подается в смеситель. После этого все компоненты смеси тщательно перемешиваются, и готовая смесь выгружается либо непосредственно в кузов автомобиля-самосвала, либо в ковш скипового подъемника. Для предотвращения налипания смеси на внутренние поверхности стенок скипового подъемника и кузова самосвала предусмотрена система опрыскивания их поверхностей распыленной струей дизельного топлива.

При просушивании и нагреве песка и щебня в сушильном барабане выделяется большое количество мелких и крупных фракций пыли и несгоревших частиц жидкого топлива (сажи). Поэтому дымовые газы, входящие из сушильного барабана, очищаются с помощью различных систем пылеочистки, которые, как правило, имеют две ступени. Через дымовую коробку 22 дымовые газы поступают в первую ступень очистки 5, состоящую из группы циклонов. Уловленная циклонами крупная пыль направляется в «горячий» элеватор 6 и далее через грохот вместе с фракцией песка в смесь. С помощью дымососа 4 предварительно очищенные дымовые газы подаются во вторую ступень очистки 2, в качестве которой используется какой-либо пылеуловитель мокрой очистки. Из второй ступени очистки газы поступают в дымовую трубу 1. Уловленная пыль из системы мокрой очистки удаляется с помощью очистного устройства 3.

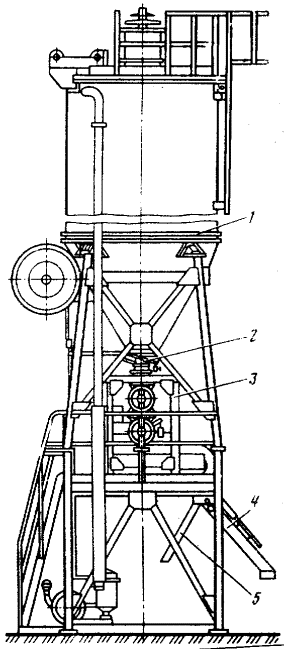

Для приема и хранения минерального наполнителя используются силосные емкости. Внешний вид и основные элементы такой емкости приведены на рисунке 2. По своей конструкции силос представляет приподнятую над землей емкость 1 с коническим днищем, установленную на каркасе из металлического профиля. Внизу емкости смонтированы аэрирующее устройство 2 для подачи порошка и дозировочный блок 3 с арматурой управления силосом, обеспечивающие его загрузку порошком, дозирование порошка и выгрузку в автосамосвалы или бункера. Выгрузка силоса производится через лоток 4 или рукав 5. Минеральный порошок загружается в силос 1, затем через аэрирующее устройство 2 подается в дозировочный блок 3, где осуществляется его непрерывное дозирование, и далее по лотку 4 в приемное устройство элеватора смесительного агрегата.

На крышке силоса обычно устанавливаются тканевые рукавные фильтры для очистки воздуха, выходящего из бункера силоса в процессе его загрузки системами пневмотранспорта. Такая компоновка фильтра позволяет упростить его очистку: при встряхивании рукавов вся осевшая на ткани пыль стряхивается обратно в бункер силоса.

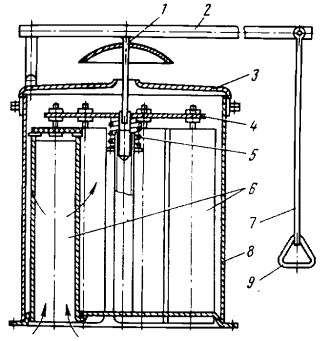

Рисунок 1.2 — Силос хранения минерального порошка

1 — бункер силоса; 2 — аэрирующее устройство; 3 — дозировочный блок; 4— разгрузочный лоток; 5 — рукав.

Конструкция рукавного фильтра приведена на рисунке 3. Воздушный фильтр силоса состоит из рукавов 6, закрытых в верхней части заглушками и закрепленных на общей траверсе 4, с помощью которой под действием пружины 5 рукава удерживаются в натянутом положении. В нижней части рукава открыты и сообщаются с полостью силоса. Очистка рукавов производится путем встряхивания с помощью рукоятки 9, соединенной тросом 7 с траверсой 4 через рычаг 2 и толкатель 1.

Рисунок 1.3 — Воздушный рукавный фильтр силоса порошка

1 — толкатель; 2 — рычаг; 3 — крышка; 4 — траверса; 5 — пружина;

6 — тканевый рукав; 7 — трос; 8 — корпус; 5 — рукоятка.

Рисунок 1.4 — Битумохранилище с нагревательно–перекачивающим агрегатом

1

— самоходная рама-тележка; 2 — пульт

управления; 3 — гидропривод механизма

подъема; 4 — лебедка для подъема и

опускания нагревательного узла; 5, 6 —

обогреваемые битумопроводы; 7 —

магистральный битумопровод; 8 — гибкий

металлорукав; 9 — отвод конденсата; 10 —

электродвигатель привода рамы-тележки;

11 — подводящий паропровод; 12 - пакет

трубчатых регистров

1

— самоходная рама-тележка; 2 — пульт

управления; 3 — гидропривод механизма

подъема; 4 — лебедка для подъема и

опускания нагревательного узла; 5, 6 —

обогреваемые битумопроводы; 7 —

магистральный битумопровод; 8 — гибкий

металлорукав; 9 — отвод конденсата; 10 —

электродвигатель привода рамы-тележки;

11 — подводящий паропровод; 12 - пакет

трубчатых регистров

Схема битумохранилища с нагревательно-перекачивающим агрегатом на самоходной тележке приведена на рисунке 1.4. Работа устройства особых пояснений не требует.

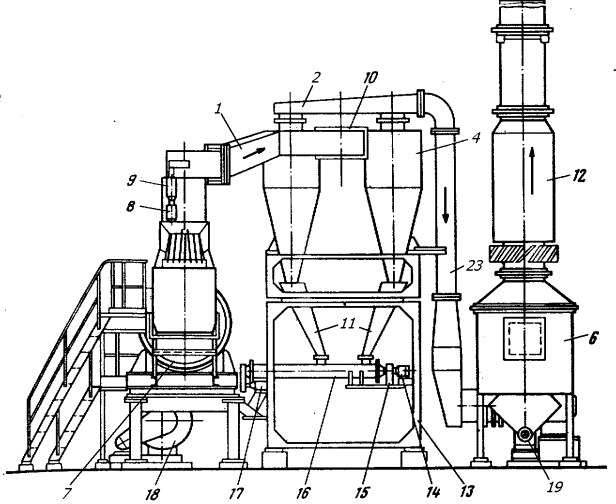

Общая компоновка оборудования системы пылеочистки от сушильного барабана приведена на рисунках 1.5 и 1.6.

Рисунок 1.5 — Компоновка оборудования системы пылеочистки газов от сушильного барабана

1 — газоход от сушильного барабана к циклонам; 2 — газоходы от циклонов; 3 — газоход к дымососу; 4 — сухой пылеуловитель (циклон); 5 — дымосос; 6 — мокрый щелевой пылеуловитель; 7 — сушильный барабан; 8 — затвор "Мигалка"; 9 — прямоточный циклон; 10 — коллектор; 11 — бункер циклонов; 12 — дымовая труба; 13 — каркас блока циклонов; 14 — мотор-редуктор; 15 — цепная муфта; 16 — шнек; 17 — шиберный затвор; 18 – дутьевой вентилятор; 19 – патрубок слива шлама от мокрого пылеуловителя; 20 трубопровод подачи воды в пылеуловитель; 21 – зубчатое кольцо привода вращения сушильного барабана; 22 — газоход к мокрому пылеуловителю; 23 — газоход от сухих циклонов к дымососу.

Рисунок 1.6 — Компоновка оборудования системы пылеочистки газов от сушильного барабана (вид А)

Примечание: Обозначения те же, что и на рисунке 1.5

3.2 Выбросы вредных веществ

При работе АБЗ образуется большое количество вредных веществ, в первую очередь пыль. Основными зонами наиболее интенсивного выделения пыли являются дымовая труба, разгрузочная и загрузочная коробки сушильного барабана. Пыль образуется также при работе «горячего» элеватора, грохочения сухого песка и щебня, при подаче и дозировании минерального порошка и сухих горячих каменных материалов, перемещения материалов транспортерами и в процессе дробления. С целью максимально возможного сокращения выбросов пыли все уплотнения, предусмотренные конструкцией оборудования, необходимо периодически проверять и восстанавливать.

Значительное выделение пыли происходит в процессе ее сдувания с поверхности открытых складов хранения, особенно склада песка, а также в процессе пересыпки материалов. Для уменьшения выбросов пыли от складов хранения рекомендуется устраивать ограждающие стенки, что существенно снижает площадь открытой поверхности. Снижению выбросов пыли также способствует правильная технология перемещения материалов, при которой высота пересыпки материалов минимальна.

Кроме пыли, из дымовой трубы, отводящей газы от сушильного барабана, в атмосферу поступают продукты сгорания топлива, в том числе продукты его недожога

От установок приема, хранения разогрева мазута и битума в атмосферу поступают углеводороды, состав которых весьма широк.

4 Оценка воздействия опасных и вредных факторов на организм человека

4.1 Основные опасные и вредные факторы

Опасный производственный фактор - производственный фактор, воздействие которого на работника может привести к его травме.

Вредный производственный фактор - фактор, воздействие которого на работника может привести к его заболеванию.

При выполнении работ нулевого цикла в работе водителей, находящихся в кабинах различных строительных машин, основным неблагоприятными факторами являются вибрация и шум, запыленность и загазованность воздуха, неблагоприятные метеорологические условия. При управлении экскаваторами амплитуда общей вибрации достигает от 0,008 до 1,4 мм. В кабинах: экскаваторов наблюдается шум (от 58 до 105 дБ), параметры которого часто выше нормативных пределов.

Концентрации пыли в воздухе кабин иногда достигают 53 мг/м3, а содержание в нем окиси углерода - от 7 до 35 мг/м3. Отмечается высокая температура воздуха в летний сезон года (до 42°С) и низкая температура - в зимний (до 4°С). Подобная картина отмечается в условиях труда водителей тракторов, автосамосвалов, бульдозеров. Перегревание воздуха кабины летом и переохлаждение зимой характерны для кабин башенных кранов. При работе земснарядов имеет место общая вибрация.

В связи со сложностью деятельности за пультом управления указанных машин работа водителей сопровождается нервно-эмоциональным напряжением.

У отдельных рабочих, обслуживающих строительную технику, могут иметь место профессиональные заболевания - вибрационная болезнь, пневмокониозы, болезни опорно-двигательного аппарата, поражение органа слуха.

В труде каменщика при возведении зданий и сооружений основными неблагоприятными моментами следует считать интенсивный физический труд (перекладка вручную за смену до 6 т груза), который протекает под открытым небом и зачастую на высоте. При работе монтажника-высотника, кроме фактора высоты, приобретает особое значение неудобная поза, сочетающаяся иногда с напряжённым физическим трудом.

Проведение сварки при монтажных работах характеризуется загрязнением воздуха сварочным аэрозолем, и газами (приложение А). Вредные и опасные факторы, присущие сварочным работам при контактной сварке установлены по ГОСТ 12.3.003-86 «Работы электросварочные», ССБТ Работы электросварочные. Требования безопасности с изменением от 1.07.1989 г. приведены в таблице 1.

Таблица 1 − Вредные и опасные факторы, присущие сварочным работам

|

Опасные и вредные производственные факторы в зоне пребывания сварщика |

Шовная сварка |

Стыковая сварка |

|

Физические факторы Передвигающиеся изделия, заготовки и материалы Повышенная запыленность и загазованность воздуха Повышенная температура поверхностей оборудования, материалов |

+ + + |

+ + + |

|

Опасные и вредные производственные факторы в зоне пребывания сварщика |

Шовная сварка |

Стыковая сварка |

|

Повышенный уровень шума на рабочем месте Опасный уровень напряжения в электрической цепи, замыкание которой может пройти через тело человека Повышенный уровень электромагнитных излучений Повышенная яркость света Повышенный уровень инфракрасной радиации Повышенный уровень ультрафиолетовой радиации Повышенная температура воздуха рабочей зоны |

+ + + - - - - |

+ + + + + - - |

|

Химические факторы Сварочные аэрозоли |

+ |

+ |

|

Психофизиологические факторы Физические перегрузки |

+ |

+ |

Примечание: + наличие фактора;

- отсутствие фактора.

Известно, что к вредным производственным факторам сварочного производства относятся: повышенная запыленность и загазованность воздуха рабочей зоны;

ультрафиолетовое, видимое и инфракрасное излучения сварочной дуги, а также инфракрасное излучение сварочной ванны и свариваемых изделий; электромагнитные поля; ионизирующие излучения; шум и ультразвук; статическая нагрузка на руку сварщика и др.

На участках сварки и резки металлов состав и масса выделяющихся вредных веществ (пыли, окислов металлов и токсичных газов) зависят от вида и режима технологического процесса, свойств, применяемых сварочных и свариваемых материалов. Наибольшие выделения вредных веществ характерны для процесса ручной дуговой сварки покрытыми электродами. При расходе 1 кг электродов в процессе сварки образуется до 40 г пыли, 2 г фтороводорода, 1,5 г оксидов углерода и азота. При сварке чугунов - до 45 г пыли и 1,9 г фтороводорода. При механизированной и автоматической сварке в защитных газах общая масса выделяемых вредных веществ меньше в 2 раза, а при сварке под флюсом - в 6 раз.

Сварочная пыль на 99 % состоит из частиц размером от 10 до 1 мкм, почти на 1 % - от 1 до 5 мкм, частицы размером более 5 мкм составляют всего десятые доли процента. Химический состав выделяющихся при сварке загрязнений зависит в основном от состава сварочных материалов (проволоки, покрытий, флюсов) и в меньшей степени от состава свариваемых материалов.

При сварке в зону дыхания сварщика поступают сварочные аэрозоли, содержащие окислы различных металлов (марганца, хрома, никеля и др.), а также токсичные газы (окись углерода, озон, окислы азота и др.). Эти аэрозоли представляют главную профессиональную опасность труда сварщика, а также способствуют развитию электросварочного пневмокониоза при длительном выполнении работ, который вызывает такие симптомы как отдышку и сухой кашель. Количество и состав сварочных аэрозолей зависят от вида сварки, химического состава сварочных материалов и свариваемых металлов, защитных покрытий, режимов сварки, состава защитных газов и газовых смесей. Твердая составляющая сварочных аэрозолей состоит из мельчайших частиц перенасыщенных паров металла и других веществ, входящих в состав сварочных и присадочных материалов, основного металла и защитных покрытий, которые конденсируются за пределами зоны высокотемпературного нагрева. Газовая составляющая сварочных аэрозолей представляет собой смесь газов, образующуюся при термической диссоциации газо-шлакообразующих компонентов этих материалов (оксид и диоксид углерода - СО, СО >2 >фтористый водород - НF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда на молекулы газов воздуха (оксиды азота - N0, N0 >2>; озон - О >3>).

Воздействие аэрозолей на организм может явиться причиной острых отравлений и профессиональных хронических заболеваний (пневмокониоз, хронический бронхит, интоксикация металлами и сварочными газами и др.). В последние годы количество регистрируемых профессиональных заболеваний, вызванных воздействием на организм сварочных аэрозолей, резко увеличилось. Следует отметить пониженное содержание кислорода (в замкнутых объемах снижение до 16 % при допустимом содержании 19 %).

Использование пистолетов для забивки деталей ведет к генерации интенсивного шума (до 140 дБ). Воздействие шума уровнем свыше 80 дБ может привести к потере слуха - профессиональной тугоухости. При действии шума высоких уровней (более 140 дБ) возможен разрыв барабанных перепонок, контузия.

Ручные виброуплотнители бетона на строительстве генерируют вибрацию амплитудой от 0,1 до 0,9 мм, частотой от 45 до 105 Гц и виброскоростью от 1,2 до 19,4 см/с, что превышает допустимые нормативы. Люди, работающие с ручными виброуплотнителями подвержены воздействию локальной вибрации. Локальная вибрация вызывает спазмы сосудов кисти, предплечий, нарушая снабжение конечностей кровью, что способствует развитию профессионального заболевания (например, синдрома связанного с побелением пальцев рук). Кроме сосудистой патологии возникают и невротические расстройства, а воздействие локальной вибрации на мышечные и костные ткани приводит к снижению кожной чувствительности, отложению солей в суставах пальцев, деформации и уменьшению подвижности суставов.

Помимо вибрации и шума, при этих работах имеет место загрязнение воздушной среды пылью, окисью, углерода и в меньшей степени - окислами азота, источниками которых служат выхлопные газы мощных самосвалов.

4.2 Основные опасные и вредные факторы сварочного цеха

К опасным и вредным производственным факторам в сварочном цехе относятся: твердые и газообразные токсические вещества в составе сварочного аэрозоля, интенсивное излучение сварочной дуги в оптическом диапазоне (ультрафиолетовое, видимое, инфракрасное), интенсивное тепловое (инфракрасное) излучение свариваемых изделий и сварочной ванны, искры, брызги и выбросы расплавленного металла и шлака, электромагнитные поля, ультразвук, шум, статическая нагрузка и т.д.

Количество и состав сварочных аэрозолей и аэрозолей припоя зависит от химического состава сварочных материалов и свариваемых металлов, способов и режимов сварки, наплавки, резки и пайки металлов.

В зону дыхания сварщиков и резчиков могут поступать сварочные аэрозоли, содержащие в составе твердой фазы различные металлы (железо, марганец, кремний, хром, никель, медь, титан, алюминий, вольфрам и др.), их окисные и другие соединения, а также газообразные токсические вещества (фтористый водород, тетрафторид кремния, озон, окись углерода, окислы азота и др.). Воздействие на организм твердых и газообразных токсических веществ в составе сварочных аэрозолей может явиться причиной хронических и профессиональных заболеваний.

Интенсивность излучения сварочной дуги в оптическом диапазоне и его спектральный состав зависят от мощности дуги, применяемых сварочных материалов, защитных и плазмообра-зующих газов и т.п. При отсутствии защиты возможны поражение органов зрения (электроофтальмия, катаракта и т.п.) и кожных покровов (эритемы, ожоги и т.п.).

Интенсивность инфракрасного (теплового) излучения свариваемых изделий зависит от температуры предварительного подогрева изделий, их габаритов и конструкций. При отсутствии средств индивидуальной защиты воздействие теплового излучения может приводить к нарушениям терморегуляции вплоть до теплового удара. Контакт с нагретым металлом может вызвать ожоги.

Искры, брызги и выбросы расплавленного металла и шлака могут явиться причиной ожогов.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий.

Характер их влияния на организм определяется интенсивностью и длительностью воздействия.

Источниками шума являются пневмоприводы, вентиляторы, источники питания и др. Воздействие шума на организм зависит от спектральной характеристики и уровня звукового давления.

Статическая нагрузка на верхние конечности при ручных и полуавтоматических методах сварки, наплавки и резки металлов зависит от массы и формы электрододержателей, горелок, резаков, гибкости и массы шлангов, проводов, длительности непрерывной работы и др. В результате перенапряжения могут возникать заболевания нервно-мышечного аппарата плечевого пояса.

При выборе технологических процессов сварки и резки предпочтение должно отдаваться тем, которые характеризуются наименьшим образованием опасных производственных факторов и минимальным содержанием вредных веществ в воздухе рабочей зоны.

При невозможности применения безопасного и безвредного технологического процесса необходимо применять меры по снижению уровней опасных и вредных факторов до предельно допустимых значений.

Содержание вредных веществ в воздухе рабочей зоны на рабочих местах должно соответствовать требованиям, указанным в ГОСТ 12.1.005 (табл.2).

Таблица 2 ПДК вредных веществ в воздухе рабочей зоны

|

Вещество |

Величина ПДК мг/м3 |

Преимущественное агрегатное состояние |

Класс опасности |

|

Азота диоксид |

2 |

П |

3 |

|

Марганец в сварочных аэрозолях при его содержании: |

|||

|

До 20% |

0,2 |

а |

2 |

|

От 20 до 30% |

0,1 |

а |

2 |

|

Озон |

0,1 |

П |

1 |

|

Углерода оксид |

200 |

П |

4 |

|

Водород фтористый |

0,5/0,1 |

П |

1 |

|

Железа триоксид |

6 |

а |

4 |

В таблице использованы следующие обозначения: П - пары и/или газы; а - аэрозоль;

Допустимая плотность потока энергии электромагнитного излучения оптического диапазона (ультрафиолетового, видимого, инфракрасного) на рабочих местах должна соответствовать требованиям, установленным соответствующими нормативными правовыми актами (табл.3).

Допустимые уровни звукового давления и эквивалентные уровни широкополосного шума на рабочем месте должны отвечать требованиям ГОСТ 12.1.003. Для тонального и импульсного шума допустимые эквивалентные уровни уменьшаются на 5 дБ.

При эксплуатации установок кондиционирования, вентиляции и воздушного отопления допустимые эквивалентные уровни уменьшаются на 5 дБ. Для оценки воздействия различных уровней звука при разной их длительности применяется показатель эквивалентного уровня звука.

Таблица 3 Допустимые уровни оптической облученности при сварочной операции

|

Область спектра |

Область излучения |

Длина волны, мкм |

Допустимая плотность потока излучения, Вт/м2 |

|

Ультрафиолетовая |

С |

200-280 |

0,001 |

|

Ультрафиолетовая |

В |

280-315 |

0,01 |

|

Ультрафиолетовая |

А |

315-400 |

10,0 |

|

Видимая |

400-760 |

В соответствии со СНиП 23-05-95 |

|

|

Инфракрасная |

760-1000 |

140 |

При уровнях звука выше допустимых на 5 дБА работники должны быть снабжены средствами индивидуальной защиты. Для колеблющегося во времени и прерывистого шума максимальный уровень звука не должен превышать 110 дБА, а для импульсного шума 125 дБА.

Допустимые уровни ультразвука на рабочем месте оператора и в сварочных цехах в течение восьмичасового рабочего дня должны соответствовать требованиям ГОСТ 12.1.001.

Допустимые уровни производственной локальной вибрации от вспомогательного оборудования должны соответствовать требованиям ГОСТ 12.1.012.

При невозможности снижения уровней опасных и вредных факторов до предельно допустимых значений по условиям технологии запрещается производить сварку, наплавку и резку металлов без оснащения работника соответствующими средствами коллективной и индивидуальной защиты, обеспечивающими безопасность.

Электробезопасность в сварочном цехе.

Типоисполнение, степень защиты и состав оборудования (элементов) электросварочных установок выбираются с учетом технологии и вида сварки, параметров свариваемых деталей (заготовок) и сварочных швов с учетом конкретных условий внешней среды при выполнении сварочных.

Электроприемники основного оборудования и вспомогательных механизмов электросварочных установок в отношении обеспечения надежности электроснабжения, относятся к электроприемникам III или II категории.

Конструкция и расположение оборудования электросварочных установок, ограждений и блокировок должны исключать возможность его механического повреждения, а также случайных прикосновений к вращающимся или находящимся под напряжением частям. Исключение допускается для электрододержателей установок ручной дуговой сварки, резки и наплавки, а также для мундштуков, горелок для дуговой сварки, сопл плазмотрона, электродов контактных машин и других деталей, находящихся под напряжением, при котором ведутся сварка, напыление, резка и т. п.

Размещение оборудования электросварочных установок, его узлов и механизмов, а также органов управления должно обеспечивать свободный, удобный и безопасный доступ к ним. Кроме того, расположение органов управления должно обеспечивать возможность быстрого отключения оборудования и остановки всех его механизмов.

Устройства управления электросварочными установками рекомендуется оборудовать ограждениями, исключающими случайное их включение или отключение.

В качестве источников сварочного тока должны применяться только специально для этого предназначенные и удовлетворяющие требованиям действующих стандартов сварочные трансформаторы либо преобразователи статические или двигатель-генераторные с электродвигателями или двигателями внутреннего сгорания. Питание сварочной дуги, электрошлаковой ванны и сопротивления контактной сварки непосредственно от силовой, осветительной или контактной электрической сети не допускается.

Схема включения нескольких источников сварочного тока при работе их на одну сварочную дугу, электрошлаковую ванну или сопротивление контактной сварки должна исключать возможность возникновения между изделием и электродом напряжения, превышающего наибольшее напряжение холостого хода одного из источников сварочного тока.

Первичная цепь электросварочной установки должна содержать коммутационный (отключающий) и защитный электрические аппараты (аппарат), ее номинальное напряжение должно быть не выше 660 В.

Сварочные цепи не должны иметь соединений с электрическими цепями, присоединяемыми к сети (в том числе с электрическими цепями, питаемыми от сети обмоток возбуждения генераторов преобразователей).

Для определения значения сварочного тока электросварочная установка должна иметь измерительный прибор. На электросварочных установках с однопостовым источником сварочного тока допускается не иметь измерительного прибора при наличии в источнике сварочного тока шкалы на регуляторе тока.

Присоединение переносной или передвижной электросварочной установки непосредственно к стационарной электрической сети должно осуществляться с использованием коммутационного и защитного аппаратов (аппарата) с разборными или разъемными контактными соединениями. Обязательно наличие блокировки, исключающей возможность размыкания и замыкания этих соединений, присоединения (отсоединения) жил кабельной линии (проводов) при включенном положении коммутационного аппарата.

Кабельная линия первичной цепи переносной (передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке (шланге) из нераспространяющей горение резины или пластмассы. Источник сварочного тока должен располагаться на таком расстоянии от коммутационного аппарата, при котором длина соединяющего их гибкого кабеля не превышает 15м.

Шкафы комплектных устройств и корпуса сварочного оборудования (машин), имеющие неизолированные токоведущие части, находящиеся под напряжением выше 50 В переменного или выше 110 В постоянного тока, должны быть оснащены блокировкой, обеспечивающей при открывают дверей (дверец) отключение от электрической сети устройств, находящихся внутри шкафа (корпуса). При этом вводы (выводы), остающиеся под напряжением, должны быть защищены or случайных прикосновений. Допускается взамен блокировки применение замков со специальными ключами, если при работе не требуется открывать двери (дверцы).

В электросварочных установках кроме защитного заземления открытых проводящих частей и подключения к системе уравнивания потенциалов сторонних проводящих частей должно быть предусмотрено заземление одного из выводов вторичной цепи источников сварочного тока; сварочных трансформаторов, статических преобразователей и тех двигатель-генераторных преобразователей, у которых обмотки возбуждения генератора присоединяются к электрической сети без разделительных трансформаторов.

Сварочное электрооборудование для присоединения защитного РЕ-проводника должно иметь болт (винт, шпильку) с контактной площадкой, расположенной в доступном месте, с надписью «Земля» (или с условным знаком заземления по ГОСТ 2.721-74*). Диаметры болта и контактной площадки должны быть не менее нормируемых ГОСТ 12.2.007.0-75.

Заключение

Целью курсового проекта является анализ воздействия химических, физических и биологических факторов в ходе технологического процесса на окружающую среду и здоровье человека.

Основным фактическим видом деятельности ООО «Рыльское ДРСУ» является производство общестроительных работ по строительству автомобильных дорого, железных дорог, эксплуатация автомобильных дорог общего пользования.

ООО «Рыльское ДРСУ» расположено на двух промплощадках.

Промплощадка № 1(производственная база) находится по адресу: 307373 Курская обл., г. Рыльск, ул. Кирова, 1 и занимает земельный участок общей площадью 7818м2.

Промплощадка № 2 (асфальтобетонный завод) находится по адресу: 307373 Курская обл., г. Рыльск, ул. Кирова, 2-к и занимает земельный участок общей площадью 35554 м2. Промплощадка, на которой расположен АБЗ, находится на расстоянии 1км к северу от промбазы.

К опасным и вредным производственным факторам в сварочном цехе относятся: твердые и газообразные токсические вещества в составе сварочного аэрозоля, интенсивное излучение сварочной дуги в оптическом диапазоне (ультрафиолетовое, видимое, инфракрасное), интенсивное тепловое (инфракрасное) излучение свариваемых изделий и сварочной ванны, искры, брызги и выбросы расплавленного металла и шлака, электромагнитные поля, ультразвук, шум, статическая нагрузка и т.д.

Список использованных источников

1 Сводный статистический ежегодник Курской области: Стат. сб./ Курский областной комитет государственной статистики. – Курск, 2004. – С. 94.

2 СНиП 12-03-2001 «Система нормативных документов в строительстве, строительные нормы и правила РФ, безопасность труда в строительстве» Утверждены Постановлением Госстроя РФ от 25 мая 1999 г. N 40

3 ГОСТ 12.1.005-88 (2001) «Общие санитарно – гигиенические требования к воздуху рабочей зоны», утверждён и введён в действие Постановлением Государственного комитета СССР по стандартам от 29.09.88 № 3388 Переиздание (апрель 2001 г.) с Изменением № 1, принятым в июне 2000 г. (ИУС 9-2000)

4 Автотранспорт и человек Куров Б.М. Как уменьшить загрязнение окружающей среды автотранспортом? // Россия в окружающем мире. Аналитический ежегодник. - 2000г.-№7.- С. 10-12

5 ГОСТ 12.3.003-86 (2000) «Работы электросварочные», утверждён Постановлением Государственного комитета СССР по стандартам от 19 декабря 1986 г. № 4072 дата введения установлена. Издание (октябрь 2000 г.) с Изменением № 1, утвержденным в мае 1989 г. (ИУС 8—89)

6 ССБТ Работы электросварочные. Требования безопасности с изм. от 1.07.1989 г.

7 Арустамов Э.А. Безопасность жизнедеятельности. - М.: 2001.-324

8 Глебова Е.В. «Производственная санитария и гигиена труда: Учеб. Пособие для вузов/ Е.В. Глебова. – М.: Высш. Шк., 2005-383.:ил.

9 Санитарные нормы СН 2.4/2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых и общественных зданий и на территории жилой застройки», утв. постановлением Госкомсанэпиднадзора РФ от 31 октября 1996 г. N 36

10 http://www.mrmz.ru (опасные и вредные производственные факторы)

11 http://www.mosecom.ru (вредные вещества)

12 http://www.esi.ru (автомобильный транспорт)

13 В.В. Амбарцумян, В.Б. Носов, В. И. Тагасов. Экологическая безопасность автомобильного транспорта. - М.: ООО Издательство «Научтехлитиздат», 1999.

14 Варшавский И.Л., Малов Р.В. Как обезвредить отработавшие газы автомобилей. - Изд-во "Транспорт", 1968 - 128с.

15 Автотранспортные потоки и окружающая среда: Учебное пособие для вузов. М.: ИНФРА-М, 1998 - 408 с.

16 Проект производства работ: Общие сведения об объекте строительства. – Курск.,2007.-С.162

17. Сводный статистический ежегодник Курской области: Стат. сб./ Курский областной комитет государственной статистики. – Курск., 2000. – С. 76.

18 ГОСТ 12.1.046-85 (2001) «Нормы освещения строительных площадок», утверждён и введён в действие Постановлением Государственного комитета СССР по делам строительства от 25 апреля 1985 г. № 58, переиздание (Июнь 2001 г.).

19 СНиП 23-05-95 (2003) «Естественное и искусственное освещение» приняты и введены в действие постановлением Минстроя России от 2 августа 1995 г. № 18-78 в качестве строительных норм и правил Российской Федерации взамен СНиП II-4-79.Внесено изменение № 1, утвержденное постановлением Госстроя России от 29 мая 2003 г. № 44.

Приложение А

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны при производстве сварочных работ

Вещество |

Величина предельно допустимой концентрации мг/м3 |

Преимущественное агрегатное состояние |

Класс опасности |

Номер по GAS |

Особенности воздействия на организм |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Азота диоксид |

2 |

П |

3 |

10102-44-0 |

О |

|

Марганец в сварочных аэрозолях при его содержании: |

|||||

|

До 20% |

0,2 |

а |

2 |

7429-96-5 |

|

|

От 20 до 30% |

0,1 |

а |

2 |

7429-96-5 |

|

|

Углерода оксид |

200 |

П |

4 |

630-08-0 |

|

|

Углеводороды алифатические предельные С>1>-С>10> (в пересчете на С) |

300 |

П |

4 |

||

|

Водород фтористый (в пересчете на F) |

0,5/0,1 |

П |

1 |

||

|

Фтористо-водородной кислоты соли (по F): фториды натрия, калия, аммония, цинка, олова, серебра, лития, и бария, криолит, гидрофторид аммония; фториды алюминия, магния, кальция, стронция, меди, хрома |

1/0,2 2,5/0,5 |

а а |

1 2 |

||

|

Железа триоксид |

6 |

а |

4 |

1346-43-9 |

Ф |

|

Хромовый ангидрид, хроматы, бихроматы (в пересчете на CrO>3>) |

0.01 |

а |

1 |

К, А |

В таблице использованы следующие обозначения:

П - пары и/или газы; а - аэрозоль; П+а - смесь паров и аэрозоля; О - вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе; А - вещества, способные вызывать аллергические заболевания в производственных условиях; Ф - аэрозоли преимущественно фиброгенного действия.