Безотходные технологические процессы в химической промышленности на примере синтезе аммиака

Безотходные технологические процессы в химической промышленности на примере синтеза аммиака

Оглавление

Введение

Глава 1. Энергосберегающие технологические процессы

1.1 Производство аммиака и карбамида

1.2 Абсорбция СО2 из синтез-газа раствором поташа (Бенфильд) агрегата №2 производства аммиака АО АКРОН г. Новгород

1.3 Способ совместного производства аммиака и мочевины, установка для осуществления способа, способ модернизации установок синтеза аммиака и синтеза мочевины

1.4 Установка утилизации отдувочных газов синтеза аммиака.

Глава 2. Технологические схемы производства аммиака из природного газа

2.1 Технологический процесс фирмы “Kellogg”.

2.2 Новые технологические решения производства аммиака

2.2.1 Аппарат риформинга с газовым обогревом (GHR).

2.2.2 Технологическая схема процесса AMV

2.3 Отличительные черты технологии Topsoe производства аммиака с низким энергопотреблением

2.4 Установка синтеза аммиака мощностью 1850 т/сутки. Проект фирмы “Kellogg”.

2.4.1 Описание технологии производства

2.4.2 Подготовка сырого синтез-газа

2.5 Очистка синтез-газа

2.6 Совмещенные схемы производства. Практика совмещенных процессов производства аммиака и метанола

2.7 Основные преимущества совмещения производства метанола и аммиака

2.8 Комбинированный автотермический риформинг (КАР)

2.8.1 Отличительные особенности КАР

2.8.2 Риформинг фирмы “Uhde”.

Заключение

Введение

Актуальность темы. Химическая промышленность — одна из наиболее быстро развивающихся отраслей в мире и крупнейший потребитель энергии. По темпам роста химическая промышленность опережает многие другие отрасли. Только за 5 лет производство основных веществ минеральных удобрений увеличилось на 40—50%; также интенсивно развиваются мощности для производства пластмасс, химических волокон, красителей, продуктов органического синтеза и др. Многие из тих производств относятся к категории энергоемких, поэтому опросы экономии топливно-энергетических ресурсов в химической и других отраслях промышленности имеют большое значение для топливно-энергетического баланса многих стран мира. Многообразие химических производств и их различная энергоемкость затрудняют разработку и внедрение единых для всех технологических процессов приемов, обеспечивающих экономию топливно-энергетических ресурсов. Вместе с тем анализ опыта работы в различных отраслях показывает, что существуют определенные мероприятия, направленные на экономию топлива и энергии и повышение эффективности их использования. К ним относятся: внедрение новых энергосберегающих технологических процессов и схем, установок и машин, обеспечивающих высокий технический и экономический уровень производства при минимальных затратах энергетических ресурсов, более полное использование вторичных топливно-энергетических ресурсов, снижение потерь топлива и энергии при транспортировании и потреблении.

Таким образом, целью курсовой работы явилось рассмотрение и анализ основных приемов и методов реализации принципа безотходности и малоотходности в промышленном синтезе аммиака.

Глава 1. Энергосберегающие технологические процессы

Новые энергосберегающие технологии предусматривают: выбор оптимального вида сырья и способа его подготовки; применение более эффективных катализаторов; использование более эффективных физико-химических методов выделения готовой продукции; комбинирование химических процессов и производств; применение более совершенных видов оборудования, прогрессивных методов его расчета и условий эксплуатации.

1.1 Производство аммиака и карбамида

С производством синтетического аммиака связана одна из важнейших проблем - фиксация атмосферного азота. Аммиак - исходное сырье для получения азотной кислоты, аммиачной селитры и других продуктов. В 1955 г. во всем мире было произведено аммиака около 8 млн. т, в 1965г.— 20 млн. т, в 1970 г.— 66 млн. т, в 1980 г. — более 100 млн. т, а в 1985 г. более 120 млн. т.

Совершенствование производства синтетического аммиака идет по пути создания агрегатов большой единичной мощности. Критерием совершенства технологии фиксации N>2> могут служить удельные энергетические затраты на производство 1 т NH>3>. В современных агрегатах, работающих по энерготехнологической схеме, удельный расход энергии составляет в среднем 33,5 ГДж/т.

В издержках производства аммиака энергетические затраты составляют 68%. Расход энергии на аммиачном агрегате мощностью 1360 т/сут равен 36,4 ГДж/т аммиака, в том числе 17,6 ГДж/т в качестве сырья и 18,8 ГДж/т в качестве топлива, из них 6,3 ГДж/т теряется в атмосферу.

Стоимость аммиака зависит от метода получения H>2>. Из известных способов производства Н>2> предпочтительнее парокислородная конверсия природного газа и конверсия природного газа водяным паром под давлением 3 МПа.

Получение водорода из природного газа включает в себя следующие операции: компримирование и сероочистку природного газа в две ступени (гидрирование сероорганических соединений до сероводорода на кобальто-молибденовом катализаторе при 340—400°С и поглощение образовавшегося сероводорода оксидом цинка); паровая конверсия природного газа (первичный риформинг в радиантной камере трубчатой печи на никелевом катализаторе при давлении 3,23 МПа и температуре до 80 °С); паровоздушная конверсия (вторичный риформинг) остаточного метана кислородом воздуха и паром при одновременном обеспечении необходимого соотношения Н>2>:N>2> в синтез-газе в шахтном конвертере на высокотемпературном алюмохромовом и высокоактивном Ni-катализаторах при температуре 1000—1250 °С и давлении до 3,2 МПа; конверсия оксида углерода в две ступени (в реакторе высокотемпературной конверсии на Fe-Cr катализаторе при температуре до 430 °С и в реакторе низкотемпературной конверсии на Zn-Cu катализаторе до 250°С); очистка конвертированного газа от CO>2> горячим раствором поташа при давлении 1,9— 2,73 МПа и регенерация насыщенного раствора бикарбоната калия при нагревании либо очистка с помощью моноэтаноламина; тонкая очистка газа от CO и CO>2> (метанирование) на Ni-катализаторе при температуре до 375 °С и давлении 1,9—2,7 МПа; компримирование синтез-газа, синтез аммиака при температуре 420—450 °С и давлении 3,20 МПа, конденсация и сепарация жидкого аммиака.

Cнижение удельного потребления энергоресурсов достигается путем модернизации крупнотоннажных агрегатов в узлах предварительного подогрева воздуха, идущего на сжигание в печь конверсии, внедрения улучшенной системы удаления СО>2>, оптимизации давления в процессе синтеза, регенерации водорода из продувочных газов, совершенствования конструкции конвертера синтеза аммиака, использования новых, более эффективных катализаторов и проведения ряда других мероприятий. Снижение потребления энергии - на 10%.

Предложено для удаления СО>2> из синтез-газа применять вместо хемосорбции СО>2> физическую абсорбцию. В качестве абсорбента используется полипропиленкарбонат вместо карбоната калия и моноэтаноламина. Растворитель регенерируют снижением давления и последующей продувкой воздухом. При этом резко снижаются затраты энергии на регенерацию растворителя, которые необходимы в случае применения моноэтаноламина. Расход пара в процессе физической абсорбции в 40 раз выше, но расход электроэнергии в 10 раз меньше. Общая экономия энергии в процессе физической абсорбции - 5-10%.

Экономии энергии способствует регенерация водорода из продувочных газов. Одна из фирм США предложила регенерировать водород из продувочных газов на криогенной установке. Регенерируемый водород направляется в компрессор синтез-газа, а остаточный газ используют в качестве топлива в печах первичной конверсии. В результате степень использования водорода повышается с 92—95% до 99,5%. Общая экономия составляет около 2,9 ГДж/т аммиака.

Ключевой элемент в технологии синтетического аммиака — его синтез из элементов, поэтому усилия направлены повышение эффективности катализатора, снижение температуры процесса и создание новых, более компактных конструкций реактора. Например, степень конверсии может быть повышена с 16 до 22—25%, а суммарный расход энергии снижен до 26,8 ГДж/т.аммиака.

Дальнейшее снижение энергозатрат при производстве NH>3> будет зависеть от выбора процесса сепарации NH>3>. Если бы в производстве NH>3> удалось осуществить процесс сепарации при небольшом охлаждении, то энергию, идущую на вторичный подогрев, можно было бы сэкономить и направить на другие нужды. Экономии энергии можно добиться и снижением содержания азота в воздухе на стадии вторичной конверсии, в результате чего необходимая температура может быть достигнута сжиганием меньшего количества топлива. [1]

1.2 Абсорбция СО2 из синтез-газа раствором поташа (Бенфильд) агрегата №2 производства аммиака АО АКРОН г. Новгород

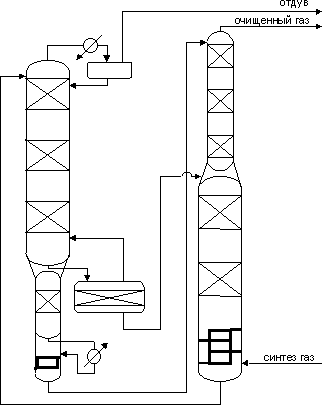

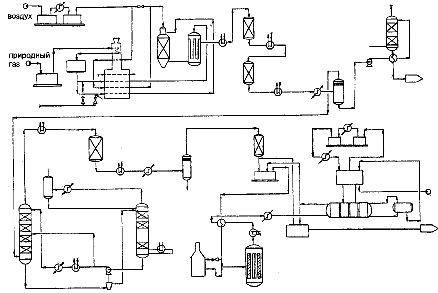

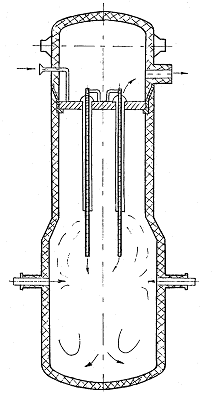

На агрегате №2 при производительности по синтез-газу 110 тыс.н.м3/ч (по воздуху – 52500 м3/ч) осуществляется очистка газа с содержанием СО>2> - 18% об. раствором КАРСОЛ. Процесс осуществляется двумя параллельными системами "абсорбер-насосы-десорбер". Концентрация КНСО>3> в бедном растворе поддерживается не менее 7-10%, в полубедном до 15% за счет внедрения "флэш-сосуда" (рис. 1). В абсорберах установлена насыпная насадка - полипропиленновые седла Инталокс-44. Ранее в 1-й секции (нижней полке) абсорбера использовались пластиковые кольца Палля-50.7

Рис. 1. Схема агрегата №2 производства аммиака АО АКРОН г. Новгорода

Достигнуто: снизилась объемная доля СО>2> в конвертированном газе после системы очистки с 0.06-0.08 до 0.04 - 0.05% об.; прекратились "проскоки" СО>2> после очистки выше нормативных значений; полностью исключилась неравнозначность по расходу газа и температурам паралельноработающих аппаратов; снизился расход полубедного раствора с 880 до 830 т/ч и понизилась температура низа регенератора с 117-118 до 115оС; исключился процесс захлебывания абсорберов при изменения нагрузки по газу; значительно сократилось время выхода на режим абсорберов при пуске. Абсорбер выходит на нормальный режим работы в течение суток без сверхнормативного превышения СО>2> в газе. [2]

1.3 Способ совместного производства аммиака и мочевины, установка для осуществления способа, способ модернизации установок синтеза аммиака и синтеза мочевины

Способ совместного производства аммиака и мочевины осуществляют по схеме, включающей реактор синтеза аммиака, секцию синтеза карбамата, реактор синтеза мочевины, а также секцию регенерации мочевины (рис. 2).

Часть потока, содержащего карбамат в водном растворе и поступающего из секции регенерации мочевины, подвергают обработке с частичным разложением карбамата для получения потока, включающего аммиак и диоксид углерода в паровой фазе, и потока, включающего разбавленный карбамат в водном растворе. Полученный разбавленный карбамат вместе с газовым потоком, включающим H>2>, N>2> и CO>2>, полученный на стадии риформинга углеводородов, объединяют c потоком NH>3>, поступающего из реактора синтеза NH>3>.

Смесь направляют в секцию синтеза карбамата, где из аммиака и диоксида углерода получают поток, включающий карбамат в водном растворе, и газовый поток, включающий водород и азот. Поток, включающий карбамат в водном растворе, затем направляют в реактор синтеза мочевины, в то время как газовый поток, включающий водород и азот, направляют в реактор синтеза аммиака. Установка для осуществления способа основана на объединении в едином технологическом цикле реакторов синтеза аммиака, который связан с секцией риформинга, с реакторами синтеза карбамата и синтеза мочевины, а также с секциями регенерации и концентрирования мочевины. Модернизация единичных установок синтеза аммиака и синтеза мочевины предполагает создание технологического цикла, указанного выше.

Технический результат - снижение капиталовложений, энергетических и материальных затрат. [3]

1.4 Установка утилизации отдувочных газов синтеза аммиака

В настоящее время на производствах синтеза аммиака образуется большое количество отдувочных газов, содержащих как собственно сырье для производства аммиака, так и аргон, являющийся ликвидным продуктом.

Разделение газовой смеси, в установке криогенной утилизации отдувочных газов (КУОГ), позволяет получить газы в виде продуктов для дальнейшего технологического или коммерческого применения. Это значительно снизит количество вредных выбросов, т.к. в настоящее время отдувочные газы сжигаются в печах, образуя существенное количество оксидов азота и азотнокислых соединений.

Производительность установки и характеристики готовой продукции

Тип установки Производительность (по перерабатываемому сырью)

КУОГ –1 от 8500 куб.м/час

Сырье.

Примерный состав отдувочных газов: NH>3>-11,78%, H>2>-53,54%, N>2>-17,84%, CH>4>-12,12%, Ar-4,72%.

Давление смеси газов – не менее 15 МПа.

Состав и характеристики получаемых продуктов. NH>3> - 5681 т / год, H>2> - 3000 т / год, N>2> - 13727 т / год, Ar - 5256 т / год.

Продукты могут выводиться как в жидком, так и в газообразном состоянии.[4]

Глава 2. Технологические схемы производства аммиака из природного газа

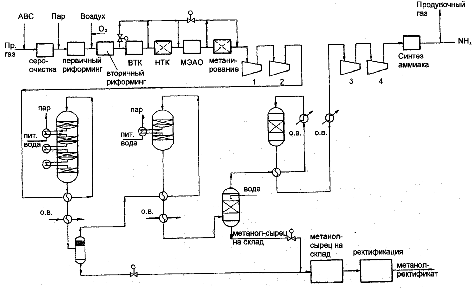

Первая схема выполнена по проекту фирмы “Kellogg”. Вторая технологическая схема - это схема агрегата АМ-76, выполненная по проекту ГИАП (Москва). Оба проекта выполнены по энерготехнологической схеме. Потребность в энергии (пар) обеспечивается, в основном, за счет утилизации тепла реакций.

2.1 Технологический процесс фирмы “Kellogg”

Предлагаемый технологический процесс предусматривает производство 1360 т/сутки жидкого безводного аммиака из природного газа. Проектом предусмотрена выдача продукционного аммиака при (+5)С или (-33)С.

Основные стадии процесса

Гидрирование сероорганических соединений, содержащихся в природном газе, в сероводород на кобальтмолибденовом катализаторе.

Поглощение сероводорода поглотителем на основе оксида цинка.

Первичный риформинг очищенного от сернистых соединений природного газа в трубчатой печи при давлении равном 33,1 кгс/см2 изб.

Конверсия остаточного метана, содержащегося в частично конвертированном газе после первичного риформинга, в водород и оксид углерода при повышенных температурах. Стадия вторичного риформинга это стадия, на которой в систему подаётся воздух для подготовки синтез-газа с необходимым стехиометрическим соотношением азот : водород.

Высоко- и низкотемпературная конверсия оксида углерода с одновременным получением эквивалентных количеств водорода.

Очистка конвертированного газа от диоксида углерода по методу “Карсол”. Этот процесс представляет собой контакт синтез-газа с горячим модифицированным раствором поташа.

Метанирование остаточного количества оксида и диоксида углерода для получения очищенного синтез-газа с содержанием оксидов углерода не более 10 ppm.

Компримирование очищенного синтез-газа до 331 кгс/см2 изб. с применением центробежного турбокомпрессора.

Конверсия синтез-газа в аммиак при 321,7 кгс/см2. Выделение и захолаживание продукционного аммиака.

В проекте агрегата АМ-76 для очистки конвертированного газа от диоксида углерода применяется моноэтаноламиновая очистка. Система, рекуперирующая тепло реакций, предусматривает генерирование пара при давлении 105,5 кгс/см2 изб. При этом уровне давления пар перегревается и используется для технологических нужд в процессе конверсии и для привода турбин компрессорного и насосного оборудования. Обоими проектами предусматривается оборудование для очистки технологического конденсата от растворенного NH>3>, CO>2> и других компонентов. В дальнейшем очищенный, в отпарной колонне, технологический конденсат возвращается для использования в технологии.

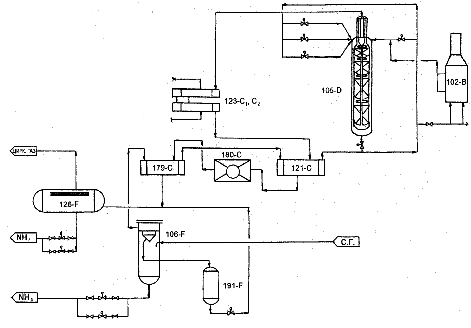

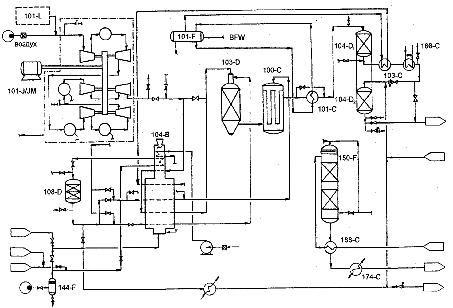

Жидкий аммиак из сепараторов поз.106-F и поз.126-F поступает в сборник жидкого NH>3> поз.107-F (давление 15,8 кгс/см2 и температура 14С). Из поз.107-F NH>3> подается в расширительный сосуд 1 ступени (поз.110-F) аммиачного компрессора поз. 105-J (давление 6,8 кгс/см2 и температура 12С), откуда подается в расширительный сосуд 2 ступени поз.111-F (давление 1,7 кгс/см2 и температура (-12)С). Из поз.111-F жидкий NH>3> поступает в расширительный сосуд 3 ступени (поз.112-F) аммиачного компрессора поз.105-J (давление 0,01кгс/см2 и температура (-33)С). Газообразный NH>3>, откачиваемый компрессором из расширительных сосудов, охлаждается в воздушном теплообменнике поз.127-С, жидкий NH>3> стекает в сборник поз.109-F, откуда опять попадает в расширитель поз.110-F. Из расширителя поз.112-F продукционный NH>3> с температурой (-33)С выдается насосами на склад (рис. 3)

Рис. 3. Схема синтеза аммиака

2.2 Новые технологические решения производства аммиака

2.2.1 Аппарат риформинга с газовым обогревом (GHR)

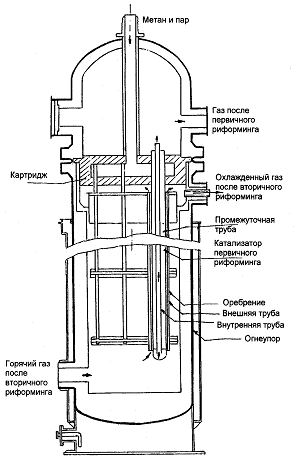

Принцип работы GHR представлен на рисунке 4. Конвертированный газ, выходящий из вторичного риформинга с температурой примерно 900С, охлаждается в GHR, отдавая тепло для реакции первичного риформинга. При этом газ проходит через зону, в которой может образовываться металлическая щель. Это происходит в результате коррозии при миграции углерода в металл. Образование углерода термодинамически выгодно при пониженных температурах и подавляется при высоких температурах (более 800С для отходящего газа вторичного риформинга). Ниже 500С скорость образования углерода мала. При конструировании GHR фирмой “ICI” были подобраны материалы и сплавы, интенсифицирован теплообмен с помощью “труб-оболочек”, которые окружали трубки, содержащие катализатор, разработано специальное оребрение труб и т.д.

Рис. 4. Риформинг-установка с газовым обогревом

При конструировании и разработке реактора вторичного риформинга значительное внимание было уделено минимизации его тепловой инертности. Низкая тепловая инертность способствует быстрому запуску установки, сокращает термически неустойчивые состояния, которые обязательно возникают при запуске, остановке, неисправности системы. Использование катализатора вторичного риформинга с низкой термической инерцией обеспечило простую конструкцию GHR, поскольку технология создания монолитных катализаторов, работающих во вторичном риформинге, составляет предмет НОУ-ХАУ. Катализатор новой конфигурации обеспечивает хорошую конверсию СН>4>, однако, структура катализатора вызывает увеличение перепада давления вследствие того, что монолиты забиваются пылью и твердыми частицами из технологического газа. Необходимо периодически менять верхнюю часть катализатора.

Предлагаются системы для выделения и рециркуляции Н>2> из продувочного газа цикла синтеза, который приходится извлекать из контура синтеза для предотвращения накопления Ar, CH>4> и др. Для этого предлагаются криогенные и мембранные установки. Предлагаются менее энергоемкие процессы очистки конвертированного газа от CO>2>; предложены новые методы повышения эффективности катализатора. Кроме того, применяется реконструкция колонн синтеза с внедрением новых эффективных внутренних насадок и катализаторов.

2.2.2 Технологическая схема процесса AMV

Для новых заводов разработаны комплексные процессы, которые включают энергосберегающие усовершенствования, которые трудно внедрить в уже существующие заводы. В качестве примера можно привести процесс Braun Puzifier [5], который в настоящее время используется на нескольких крупных заводах, а также, процесс AMV, предложенный фирмой “ICI”, который внедрен в эксплуатацию мощностью 1120 т/сутки.

В процессе Braun Puzifier первичный риформинг преднамеренно работает в менее жестких условиях, чем на обычном заводе. Парогазовая конверсия проводится не до 810% содержания метана, а выше, что дает возможность экономить топливо для обогрева печи. Для того, чтобы обеспечить конверсию большого количества метана во вторичном риформинге, в реактор подается дополнительное количество воздуха по азоту. Избыточный азот удаляется вместе с аргоном, метаном и другими инертными примесями в криогенной системе непосредственно перед компрессором синтез-газа. Уровень инертов в контуре синтеза, таким образом, гораздо ниже, чем на обычном заводе, и продувочный газ снова циркулирует в криогенной системе. Для компенсации более низкой утилизации тепла компрессор технологического воздуха имеет привод от газовой турбины, работающей на обедненной смеси, причем горячий выхлоп этой турбины используется для предварительного подогрева первичного воздуха для горелок печи первичного риформинга.

В процессе AMV подобным же образом снижают преднамеренно степень конверсии метана на стадии первичного риформинга, за этот счет перегружают вторичный риформинг по метану и получают конвертированный газ со сверхстехиометрической долей азота из-за подачи дополнительного количества воздуха. Избыточный азот и инертные газы удаляются в обычной криогенной установке системы удаления продувочного газа.

Около половины требуемого процессного пара вырабатывается путём испарения повторно используемого процессного конденсата (извлеченного из конвертированного газа после конверсии СО) непосредственно в сырьевой газ риформинга в сатураторе. Важной особенностью является устранение жидких отходов. Контур синтеза работает при низком давлении - 85 бар, что дает возможность использовать одноступенчатый компрессор синтез-газа. Компрессор свежего синтез-газа и компрессор рециркуляции газа являются отдельными машинами, и каждая из них приводится в движение электричеством, используя ток, вырабатываемый генератором. Генератор установлен на приводе воздушного компресора, который сам приводится в движение паровой турбиной. Установка генератора дает возможность обеспечить электропитание для всех приводов установки, если пар высокого давления не выдается за границы установки.

Компрессор свежего синтез-газа установлен выше по потоку от метанатора по двум причинам: газ, выходящий из системы очистки конвертированного газа от диоксида углерода Selexol, имеет низкую температуру (-10С) и его можно сжимать более эффективно; сжатие обеспечивает подогрев его достаточным для поддержания теплового баланса стадии метанирования. Конвертор синтеза аммиака имеет три слоя катализатора с внутренним теплообменником, но имеет существенно большие размеры, чем обычный реактор для низкого давления синтеза аммиака. [1]

2.3 Отличительные черты технологии Topsoe производства аммиака с низким энергопотреблением

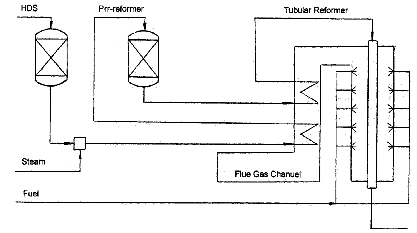

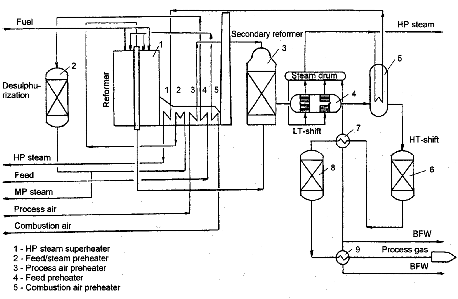

Схема системы газоподготовки представлена на рис. 5. В отделениях обессеривания и риформинга углеводородное сырье смешивается с рециркулирующим водородом, а удаление серы происходит в процессе гидрогенизации и адсорбции на оксиде цинка. Очищенное сырье подают в отделение риформинга, где из него при реакции с паром и воздухом получают синтез-газ. Тепло, полученное при рекуперации в отделении риформинга, используется для подогрева технологических потоков, а также для получения перегретого пара и подогрева питательной воды для котла. После вторичного риформинга технологический газ охлаждается в котле до температуры входа в реактор СТК СО.

Рис. 5. Схема предриформинга

Предриформинг. Адиабатический предриформинг может применяться для парового риформинга углеводородного сырья, включая широкий спектр его разновидности - от природного газа до тяжелой нафты. Процесс проводится в адиабатическом реакторе со стационарным слоем катализатора, который устанавливается до печи первичного риформинга. В реакторе предриформинга все высшие углеводороды полностью превращаются в смесь оксида углерода, водорода и метана. За этой эндотермической реакцией следуют экзотермические реакции метанирования и конверсии СО, которые обеспечивают химическое равновесие между оксидами углерода, метана, водорода и воды. В целом реакция является эндотермической в случае использования в качестве сырья природного газа, а в случае использования нафты она становится слабо экзотермической.

На новых агрегатах предриформинг используется, если имеются ограничения на экспорт пара, для решения проблем, связанных с непостоянным составом сырья, а также для дополнительной защиты от серы катализатора первичного риформинга. В результате разогрева сырья после реактора предриформинга до 650С расход тепла в трубчатой печи риформинга снижается на 25%. [1]

2.4 Установка синтеза аммиака мощностью 1850 т/сутки. Проект фирмы “Kellogg”

2.4.1 Описание технологии производства

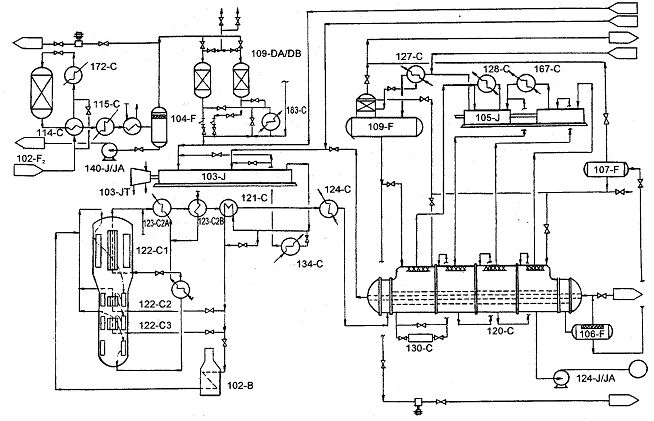

Технология включает конверсию природного газа под высоким давлением с теплообменом в сочетании с контуром синтеза низкого давления, основанном на высокоактивном, не содержащем железа катализаторе синтеза аммиака. Процесс состоит из следующих стадий: подготовка сырого синтез-газа; очистка синтез-газа; компремирование синтез-газа и синтез аммиака; система охлаждения аммиака; отпарная колонна высокого давления для технологического конденсата. Упрощенная блок-схема аммиачной установки приведена на рис. 6.

Рис. 6. KAAP, KRES и отпарная колонна высокого давления

2.4.2 Подготовка сырого синтез-газа

Сырой синтез-газ производится из природного газа в четыре основных этапа (рис. 7): сжатие, подогрев и обессеривание подаваемого природного газа; паровая конверсия углеводородного сырья в конверторе-теплообменнике; паровая конверсия углеводородного сырья в автотермическом конверторе с подачей необходимого количества воздуха для обеспечения требуемого количества азота для синтеза аммиака; конверсия оксида углерода в полученном синтез-газе и генерирование пара до стадии конверсии СО.

Природный газ принимается на входе в установку и расходуется в качестве сырья и топлива. Сначала газ проходит стадию очистки, находящуюся за пределами установки аммиака, где удаляются попутные взвешенные твердые частицы и капли. После очистки природный газ сжимается, проходит входной сепаратор поз.144-F и подается на сероочистку после подогрева в технологическом подогревателе поз.104-В.

Рис. 7. Схема подготовки сырого синтез-газа

Очищенное от серы сырье затем разделяется на два потока, причем 70% потока направляется в автотермический риформинг поз.103-D, а остаток - в риформинг с теплообменником поз.100-С. Каждый входящий поток смешивается с паром среднего давления, часть которого ранее использовалась для отпаривания технологического конденсата. Количество пара, смешиваемого с сырьем таково, чтобы общее количество пара, включая пар, добавленный в обогащенный воздух и добавляемый непосредственно в очищенный от серы газ, поддерживало бы соотношение пар : углерод на уровне около 3,6:1. Потоки подаваемой смеси (смесь пара с подаваемым газом) направляются и в автотермический конвертор поз.103-D, и в конвертор с теплообменником поз.100-С, предварительно подогретыми в технологическом нагревателе поз.104-В.

Подогретое сырье для автотермического реактора смешивается с обогащенным воздухом, содержащим около 29% кислорода (по сухому воздуху), для обеспечения стехиометрического соотношения азот : водород в цикле синтеза аммиака. Эти два потока смешиваются в камере смешивания (порция) автотермического реактора. Тепло, выделяемое при частичном окислении сырья, обеспечивает необходимое поступление энергии для реакции конверсии.

Технологический конденсат из сепаратора сырого газа поз.102-F>1> перекачивается в отпарную колонну поз.150-G для удаления растворенных газов и побочных продуктов реакции конверсии СО (рис. 7), чтобы снова использовать воду для подпитки котла-утилизатора. [1]

2.5 Очистка синтез-газа

Тонкая очистка от остаточного содержания СО и СО>2> осуществляется на стадии метанирования. Десорбер СО>2> выполнен в виде трех секций, наверху находится секция кипения под низким давлением, внизу – секция отпаривания. Насыщенный раствор МДЭА из абсорбера СО>2> поступает в секцию кипения низкого давления, давая СО>2>, выделившемуся при понижении давления, легко покинуть раствор. Раствор перетекает вниз через насадочную колонну. Насос “полубедного” раствора поз.117-J/JА перекачивает раствор из секции кипения низкого давления в верхнюю часть секции отпаривания через теплообменник для “бедного”/“полубедного” раствора поз.112-С, который утилизирует тепло “бедного” раствора, выходящего снизу десорбера. Секция отпаривания работает при температуре около 110С под давлением 1,34 кгс/см2 абс. Тепло, необходимое для кипения раствора МДЭА обеспечивается газами, покидающими НТК (газовый кипятильник поз.105-С).

Тепло отходящих газов метанатора утилизируется теплообменом с поступающими в метанатор газами. Затем они доохлаждаются до 30С в холодильнике поз.130-С на всасывающей линии компрессора синтез-газа поз.103-J. Сконденсировавшаяся вода удаляется в сепараторе поз.104-F на всасе компрессора поз.103-J, вода возвращается в сепаратор поз.102-F1 насосом поз.140-J/JA для конденсата из отходящих газов метанатора. Часть синтез-газа на выходе из поз.104-F возвращается в линию подачи сырьевого газа для использования водорода на стадии сероочистки. Синтез-газ, питающий контур синтеза аммиака, проходит через осушитель на молекулярных ситах (поз.109-ДА/ДВ рис. 8).

Рис. 8. Схема синтеза и выделения аммиака

В осушителях используют адсорбенты, удаляющие воду и следы СО>2> до остаточного содержания менее 1 ррm об. Пока один аппарат с молекулярными ситами находится в работе, другой регенерируется продувочным газом из установки выделения продувочных газов (PGRU) (поз.160-L), нагретым насыщенным паром высокого давления до 200С в нагревателе регенерации молекулярных сит (поз.183-С). Очищенный на молекулярных ситах продувочный газ используется как топливо для технологического нагревателя поз.104-В. [1]

2.6 Совмещенные схемы производства. Практика совмещенных процессов производства аммиака и метанола

Производство аммиака/карбамида - развитая отрасль индустрии повсюду в мире. В развитых странах потребность в этих продуктах имеет постоянный характер или падает. В результате заводы работают на сниженной мощности.

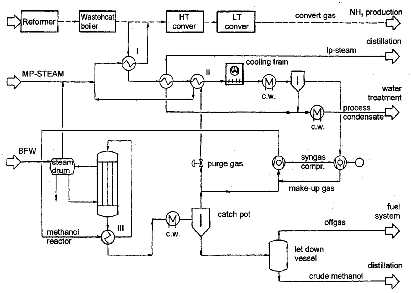

В этой ситуации необходимо рассмотреть конвертирование неиспользованных мощностей производства аммиака при их совмещении с производством метанола. Германская фирма “UHDE GmbH” разработала три технологические схемы совместного производства аммиака и метанола.

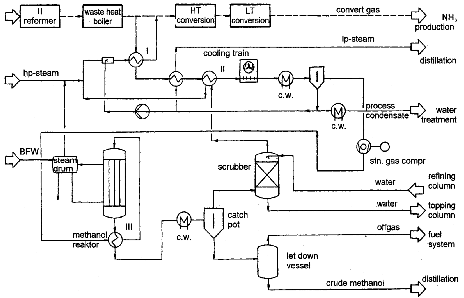

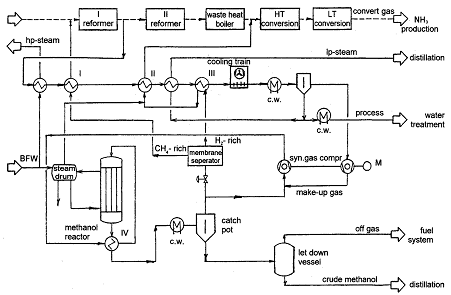

Базовая производительность по аммиаку трех проектов составляет 1200 т/сутки. При работе по схеме с производством метанола производительность по аммиаку составляет 1100 т /сутки и 200 т/сутки по метанолу (рис.9-11).

Разработан метод совместного производства метанола и аммиака из легких углеводородов, в частности СН>4>, под высоким давлением. Смесь СН>4> и водяного пара подогревают и направляют в трубчатый реактор получения синтез-газа в соотношении Н>2>:СО > 3:1. После очистки от СО>2> смесь СО и Н>2> поступает в реактор синтеза метанола с циркуляцией газовой смеси.

Рис. 9. Совместная схема производства аммиака и метанола. Вариант В, фирма “UHDE”

После отделения метанола выходящий газ содержит Н>2> и малое количество СН>4>, N>2> и метанола. После системы очистки получают чистый Н>2>, часть которого подают на сжигание в смеси с воздухом Н>2> + 0,5О>2 >= Н>2>О и получением азота. Далее смесь азота и водорода поступает в реактор синтеза метанола. Данный способ позволяет получать NH>3> с малыми энергетическими затратами. Суточная производительность установки 2500 т метанола и 950т NH>3> в сутки.

В Англии разработан совмещенный процесс производства метанола и аммиака, первой стадией которого является получение метанола. Для получения аммиака из непрореагировавших газов синтеза метанола извлекают водород 99,999% чистоты фильтрацией через мембраны, смешивают его с азотом, полученным из воздуха. Образованную азото-воздушную смесь (АВС) направляют на синтез аммиака, который проводят под давлением, равным давлению водорода. По данному процессу может быть произведено 2547 т /сутки метанола и 771 т/сутки аммиака. Использование этого процесса позволяет снизить расход энергии в традиционной схеме производства аммиака до 6,3б,7 Гкал/т NH>3>.

Рис. 10. Совместная схема производства аммиака и метанола. Вариант A, фирма “UHDE”

Предлагается совмещенный процесс получения метанола и аммиака – газообразное углеводородное сырье подвергается первоначальному риформингу паром для получения газа для синтеза метанола, содержащего Н>2> и СО. Продувочный газ после синтеза метанола подвергается вторичному паровому риформингу воздухом для получения синтез-газа производства аммиака, содержащего H>2>, N>2>, CO>2>, CO. Этот газ подвергается высокотемпературной конверсии СО с целью уменьшения его содержания, а после снижения СО синтез-газ проходит ряд ступеней для удаления СО и СО>2> и далее на получение аммиака.

Рис. 11. Совместная схема производства аммиака и метанола. Вариант С, фирма “UHDE”

В США разработан способ совместного получения аммиака и метанола, исключающий образование метиламинов. Способ предусматривает:

1. Очистку углеводородного (до СН>4>) сырья, например природного газа, от сернистых соединений при температуре 400С в присутствии Со-Мо катализатора и оксидцинкового поглотителя.

2. Паровую конверсию очищенного от сернистых соединений углеводородного сырья при соотношении пар : газ 24 моля на 1 моль сырья на никелевом катализаторе до Н>2> и СО при температуре 800900С и Р = 1,54,0 МПа.

3. Синтез метанола при температуре 240270С, давлении 410 МПа в присутствии цинкмедных (Cu - Zn) или цинкхроммедных (Cu - Zn - Cr) катализаторов.

4. Отделение метанола от газовой смеси состава, % моль.: H>2> – 7080; CH>4> – 1020; CO – 12; CO>2> – 12; N>2> – 05; CH>3>OH – 01.

Газовая смесь подается на паровую конверсию и используется для синтеза аммиака. При этом метанол и метан разлагают до Н>2>, CO и СО>2> при взаимодействии с водяным паром на Ni-катализаторе при температуре 830900С и давлении 45 МПа с последующим частичным сжиганием H>2>, CO и CH>4> при добавлении воздуха. Газовую смесь с температурой 10001050С и давлением 3,94,9 МПа охлаждают до температуры 350370С и превращают CO c H>2>O в СО>2> и Н>2> на Fe-Cr-катализаторе до остаточного содержания СО 2,02,5% моль.; поглощают СО>2>, пропуская смесь через амин или водный раствор К>2>СО>3> (до остаточного содержания СО>2> 1,02,0% моль.).

СО и СО>2>, присутствующие в газовой смеси, используются для дополнительного синтеза метанола при температуре 210270С, давлении 1030 МПа; остаточное содержание СО и СО>2> составляет, соответственно, менее 0,3 и 0,5% моль. Отходящие газы нагревают до 300С в присутствии Ni-катализатора гидрирования СО и СО>2> в СН>4> и направляют на синтез аммиака, который ведут на железном катализаторе при температуре 380500C, давлении 1030 МПа.

Отечественными исследователями усовершенствован способ совместного производства NH>3> и CH>3>OH, он включает: очистку природного газа от соединений серы гидрированием; пароуглекислотную конверсию очищенного природного газа; очистку конвертированного газа от CO>2>; синтез CH>3>OH и NH>3> с выделением продувочных газов и возврат их на стадию очистки от соединений серы.

Отличие – с целью снижения расхода природного газа и исключения выброса в атмосферу вредных примесей 6580% об. потока очищенного конвертированного газа направляют на синтез метанола, а продувочные газы синтеза метанола смешивают с остальной частью конвертированного газа и подвергают паровоздушной конверсии, после чего из конвертированного газа выделяют СО>2> и направляют его на синтез метанола; затем конвертированный газ подвергают очистке от углекислоты, которую направляют на паро-углекислотную конверсию и после конверсии оставшийся газ подают на синтез аммиака.

Внедрение данного способа в промышленность позволит обеспечить экономию природного газа и исключить вредные выбросы в атмосферу путем максимального использования компонентов конвертированного газа. [1]

2.7 Основные преимущества совмещения производства метанола и аммиака

Совмещение производства аммиака и метанола позволит регулировать выработку продуктов и компенсировать сезонные циклы в спросе на удобрения.

Технология внедрения производства метанола в действующее производство аммиака позволит использовать существующую установку подготовки газа, компрессора, заводские сооружения, поэтому капитальные затраты на создание метанольной установки будут минимальными и выпускаемый метанол должен быть конкуренто способным на любом рынке.

Так как создание установки не требует дорогостоящего оборудования (компрессоров), то ее можно быстро изготовить и ввести в действие. (рис.12)

Таким образом, преимущества создания совмещенной установки метанола по сравнению с традиционными заключаются в следующем: низкие капитальные и топливно-энергетические затраты; компактность и простота в эксплуатации; сжатые сроки строительно-монтажных работ.

Рис. 12. Блок-схема совместного производства аммиака и метанола

2.8 Комбинированный автотермический риформинг (КАР)

В новом процессе парового риформинга отсутствует печь первичного риформинга с огневым обогревом. Для проведения парогазовой конверсии природного газа используется тепло технологического газа, отходящего из реактора вторичного риформинга. На рис. 13 показаны основные стадии процесса: первичный каталитический паровой риформинг; частичное окисление; адиабатический каталитический паровой риформинг (по желанию); теплообмен. Все три (или четыре) стадии совмещены в одном аппарате и из-за своей компактности он получил название “комбинированный автотермический реактор риформинга” - КАР. Новый реактор имеет следующий вид (рис. 14): 1- ввод парогазовой смеси; 2- зона теплообмена; 3- окислитель; 4- камера частичного охлаждения; 5- изоляция; 6- трубы с катализатором первичного риформинга; 7- трубы вокруг трубы риформинга (труба в трубе); 8- продукты реакции.

Рис. 13. Схема конверсии природного газа в первичном риформинге

Для КАР характерны в основном три проблемы:

Ввод окислителя в поток, выходящий из труб риформинга, обеспечивающий надлежащее перемешивание реагентов и достаточное время пребывания газов в камере частичного окисления.

Конструкция устройства для усиления теплообмена с целью достижения оптимальных температур и проблемы теплового расширения этих устройств.

Вопрос эффективного размещения катализатора вторичного риформинга.

Трубчатая решетка имеет слоистую конструкцию и служит для распределения парогазовой смеси по отдельным трубкам риформинга. Процесс парогазовой конверсии первичного риформинга протекает в трубках, заполненных катализатором. Трубы обогреваются газом, возвращающимся из камеры частичного окисления. Частично конвертированный газ, выходящий из труб риформинга, и окислитель поступают через форсунки в камеру частичного окисления. В этой камере они поддерживают общий тепловой баланс процесса и обеспечивают окончательный состав конвертированного газа (это в случае, если отсутствует стадия вторичного каталитического риформинга).

Для решения проблемы теплообмена применена установка внешних труб вокруг каждой реакционной трубы, обеспечивающая наличие кольцевых пространств. Этим решаются все проблемы теплопередачи и теплового расширения. Внешние трубки подвешиваются к трубной решетке, а их нижние концы располагаются в зоне умеренных температур, так что они не подвержены сильному напряжению.

Для решения первой проблемы следует все потоки продуктов реакции подавать глубоко в зону частичного окисления после введения в них окислителя. В противном случае не достигается эффективная конверсия метана.

Рис. 14. Комбинированный автотермический риформинг (тандем)

Для процесса КАР важно, чтобы конвертированный газ (выходящий из труб риформинга) и окислитель, входящие в мертвую зону камеры частичного окисления, были хорошо перемешаны и оставались бы в этой зоне до достижения требуемых равномерных температур и состава газа. Число и место расположения форсунок для ввода окислителя, их размер и направление выбираются так, чтобы они создавали вихревой поток в камере.

Зона относительного затухания вихревого потока в центре его является той зоной, где поток направляется в сторону мертвого сектора камеры, а возвращается по стенке. Поэтому газ поступает в зону трубы исключительно с периферии, и отсутствуют вертикальные потоки вверх между выходами труб риформинга. На качество получаемого газа, а также на расход окислителя не влияет, проводилась ли реакция во вторичной зоне как частичное окисление, или применялся катализатор вторичного риформинга. Происходит это ввиду того, что тепловой баланс КАР можно регулировать путем утилизации тепла, поступающего из зоны вторичного риформинга, и путем подачи эндотермического тепла в зону первичного риформинга.

Основные отличия при применении катализаторов вторичного риформингов: температура в зоне частичного окисления снижается на 250С; в результате меньше становится потребность в тепле, а отсюда и меньше становится зона, необходимая для теплопередачи на стадии первичного риформинга.

2.8.1 Отличительные особенности КАР

Трубы в трубных пучках можно устанавливать и снимать по одной.

Каждый пучок труб можно заглушить отдельно от других.

Каждый КАР может быть оборудован отделением вторичного риформинга, а может быть и без такового.

Теплопередача в трубах риформинга идет за счет конвекции со встречным потоком.

Вся система свободно расширяется без применения каких-либо компенсаторов.

Трубы риформинга не испытывают никаких нагрузок от давления системы и поэтому, по меньшей мере теоретически, ожидается, что срок их службы не ограничен.

Отсутствуют входной и выходной коллекторы, пигтейли, передаточный коллектор, керамический свод.

Отсутствует паровой котел высокого давления, в который поступал бы газ под давлением и температурой примерно 1000С.

Отсутствуют вентиляторы, конвекционная зона, труба.

Поверхность, требующая огнеупорного покрытия, сократилась примерно на 90%.

Сократилась площадь установки и затраты на строительные и монтажные работы примерно на 90%.

2.8.2 Риформинг фирмы “Uhde”

Принципиальная технологическая схема парогазовой конверсии природного газа и конверсии СО фирмы “Uhde” представлена на рис. 13. Трубчатая печь 1 состоит из двух зон: радиантной и конвекционной. В зависимости от конкретного проекта в радиантной зоне может быть расположено 540 или 630 реакционных труб. В конвекционной зоне расположены змеевики для подогрева: пара высокого давления (пароперегрев 2 степени), природного газа в смеси с паром после аппаратов сероочистки, технологического воздуха для вторичного риформинга, природного газа для стадии сероочистки, воздуха для горения.

Как видно, исключение отдельного огневого подогревателя для стадии сероочистки дает существенную экономию природного газа на топливо, этому также способствует подогрев воздуха для горения на обогрев печи первичного риформинга. Подобные агрегаты по проекту Uhde работают с энергопотреблением на уровне 7Гкал/т аммиака.

Основные технологические показатели стадии:

- соотношение пар:углерод - 3,0:1

t парогазовой смеси, на входе в первичный риформинг, С - 530580

давление на выходе из первичного риформинга, бар - 3943

содержание СН>4> на выходе из первичного риформинга, % - 1315

содержание СН>4> на выходе из вторичного риформинга, % - 0,31,0

температура подогрева технологического воздуха, С - 520600

температура воздуха для горения, С - 350440

температура перегретого пара давлением 125 бар, С - 530

температура дымовых газов на выходе, С - 120160.

Подогретый природный газ поступает на обессеривание в аппараты сероочистки 2, выходя из них после подогрева, поступает на конверсию в смеси с паром в реакционные трубы печи первичного риформинга.

Выйдя из реакционных труб в сборные коллектора через передаточный коллектор, расположенный внизу под печью первичного риформинга, конвертированный газ поступает по центральной трубе шахтного реактора в верхнюю часть аппарата на слой катализатора. В реактор, как обычно, подается технологический воздух. Пройдя слой катализатора, конвертированный газ через боковой штуцер выходит и поступает на котел-утилизатор 4, где происходит генерирование пара высокого давления. Отдав часть тепла в котле-утилизаторе, конвертированный газ поступает в аппарат 5, где расположен перегреватель 1 ступени для пара высокого давления. Дальнейший перегрев пара происходит в конвекционной зоне печи первичного риформинга. Горелки пароперегревателя 2 ступени исключены, что приводит к экономии природного газа на топливо.

Дальше конвертированный газ поступает на стадию 2-хступенчатой конверсии СО. Проходит аппарат ВТК СО, поступает в котел-утилизатор 7, где происходит генерирование пара высокого давления и поступает в 8 НТК СО, выходя из которого поступает в подогреватель питательной воды 9. Охлажденный газ с температурой 220240С поступает на стадию очистки от СО>2>.

Фирма “Kellogg” предлагает технологию риформинга KRES. KRES заменяет сложный горелочный паровой риформинг посредством использования технологической конфигурации, состоящей из огневого подогревателя и теплообменника. Смешанное и подогретое сырье – обессеренный природный газ и пар, поступают параллельно в реактор-теплообменник и в автотермический шахтный риформинг. Окислитель, пар и часть природного газа подаются раздельно в специальную зону смешения на входе в автотермический риформинг. Внутри вторичного риформинга происходит экзотермическое частичное окисление природного газа и эндотермическая конверсия природного газа с паром.

Выходящий из автотермического риформинга газ с температурой около 9801010С поступает в межтрубное пространство реактора-теплообменника. Остальная часть углеводородного сырья и пара (не поступавшая в автотермический риформинг) подается в трубное пространство реактора-теплообменника. По мере протекания паровоздушной смеси по трубкам она контактирует с катализатором паровой конверсии, применяемым для ускорения реакции конверсии. Тепло поступает от газов, находящихся в межтрубном пространстве, которые состоят из смеси газов, прореагировавших в автотермическом реакторе и в трубках. После теплообмена с газами, находящимися в трубках, газы межтрубного пространства покидают теплообменник для дальнейшей обработки.

Реактор-теплообменник (рис. 4) установки KRES является кожухотрубным теплообменником с трубками, открытыми с одной стороны. Трубки, заполненные катализатором, подвешены на простой трубной доске, расположенной на холодном конце теплообменника. Благодаря открытой конструкции трубки могут расширяться независимо, без каких-либо ограничений для удлинения. К тому же, перепад давления между внутренней и наружной поверхностью трубки ограничивается перепадом давления на трубках.

Значительная выгода от использования KRES состоит в уменьшении выбросов NO>x> и CO>2>. Это происходит из-за того, что благодаря использованию отходящего печного газа выбросы с потоком газа сокращаются примерно на 40%.

Утилизация тепла отходящих газов в системе KRES происходит в единственном теплообменнике, который генерирует пар высокого давления. Эта новая конструкция в KRES исключает теплообменник для перегрева пара. [1]

Заключение

Подводя итог представленной курсовой работы, необходимо отметить, что представленный материал не охватывает все стороны данной проблемы. Особый акцент сделан на энергосберегающие процессы и на пути их более полной реализации. Также довольно подробно рассмотрены пути реализации безотходного и малоотходного принципов производства. Например, приводится технологическая схема совместного производства аммиака и карбамида, аммиака и мочевины, рассмотрена установка утилизации отдувочных газов синтеза аммиака. Интересным в этой связи являются предложенные различными фирмами технологические процессы; здесь описаны различные аппараты и технологические схемы. В целом поставленная в работе задача выполнена.

Литература

1. Аммиак. Вопросы технологии / под общей редакцией Н.А. Янковского / Москва, 2002, http://yankovsky.org.ua/bibliography/book_ammonia.htm

2. http://www.peton.com/rus/ex01.htm

3. http://www.sciteclibrary.ru/rus/catalog/pages/4702.html

4. http://inleasing.narod.ru/uuogsa.htm

5. Патент N 449051 Германия