Анализ нагруженности плоского рычажного механизма (работа 2)

СОДЕРЖАНИЕ

Введение

Исходные данные

1.Динамический анализ механизма

1.1 Структурный анализ механизма

1.1.1 Структурная схема механизма

1.1.2 Перечень звеньев механизма

1.1.3 Определение степени подвижности

1.2 Кинематический анализ механизма

1.2.1 Определение скоростей точек и звеньев механизма

1.2.2 Определение ускорений точек и звеньев механизма

2. Расчет механизма на прочность

2.1. Выбор расчетной схемы

2.2. Построение эпюр

2.3 Подбор сечений элементов механизма

Выводы.

Перечень ссылок

Введение

Важнейшими качествами любого механизма являются прочность, надежность и долговечность. Для определения конструктивных размеров и расчета элементов кинематических пар на прочность необходимо вычислить силы, действующие на каждое звено и структурную группу.

Целью динамического анализа является:

а) определение сил и моментов, действующих на звенья механизма, кинематические пары и неподвижные опоры, и выявление способов уменьшения динамических нагрузок, возникающих во время действия механизма;

б) изучение режимов движения механизмов под действием заданных сил и выявления способов, обеспечивающих заданные режимы движения.

Целью расчета звеньев механизма на прочность является оценка прочности элементов механизма с дальнейшим подбором оптимальных размеров сечений звеньев и предложением материала для их изготовления.

ИСХОДНЫЕ ДАННЫЕ

|

№ |

Параметры |

Значение |

|

1 |

Частота вращения n, об/мин |

270 |

|

2 |

L>AB>, м |

0.04 |

|

3 |

L>О1А>, м |

0.04 |

|

4 |

L>О1О2>, м |

0.02 |

|

5 |

L>О2В>, м |

0.03 |

|

6 |

L>О2Е>, м |

0.015 |

|

7 |

L>DE>, м |

0.05 |

|

8 |

L>AS2>, м |

0.03 |

|

9 |

L>O1S1>, м |

0.04 |

|

10 |

L>O2S3>, м |

0.02 |

|

11 |

L>Е>>S4>, м |

0.02 |

|

12 |

Вес звена АО1,Н |

30 |

|

13 |

АВ,Н |

28 |

|

14 |

ВО2,Н |

24 |

|

15 |

ЕD,H |

40 |

|

16 |

D,H |

10 |

|

17 |

Момент инерции звена АВ, кг* м2 |

0,086 |

|

18 |

Момент инерции звена ВО2, кг* м2 |

0.0005 |

|

19 |

Момент инерции звена DE, кг* м2 |

0.0006 |

1 ДИНАМИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА

1.1 СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА

СТРУКТУРНАЯ СХЕМА МЕХАНИЗМА

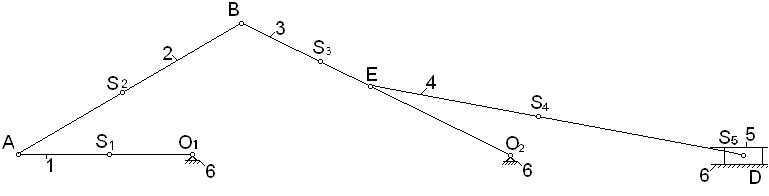

Рисунок1.1- Кинематическая схема механизма

Для изучения движения механизма необходимо знать его структуру: количество звеньев, количество и классы кинематических пар. Необходимыми также являются знания о взаимном расположении звеньев. Поэтому первым этапом кинематического анализа является построение кинематической схемы механизма. Её строят в заданном масштабе, придерживаясь заданных размеров и звеньев. На кинематической схеме должны быть сведения про всё необходимое для изучения движения. Кинематическая схема механизма приведена в заданном положении на рисунке 1.1.

Определить характер движения звеньев механизма можно с помощью плана положений. Построения плана начинается с черчения неподвижных опор О1 и О2. Дальше строится траектория движения ведущего звена (окружность) и на ней отмечаются двенадцать положений звена О1A через каждые 30˚, начиная с того положения, которое соответствует самому нижнему положению ползуна.

1.1.2 ПЕРЕЧЕСЛЕНИЕ ЗВЕНЬЕВ МЕХАНИЗМА

Рассмотрев характер движения, в механизме можно выделить следующие звенья:

– стойка;

– кривошип;

– шатун;

– коромысло;

– шатун;

– ползун.

Звенья механизма соединены кинематическими парами:

1-2-кинематическая пара 5-го класса, вращательная

2-3 - кинематическая пара 5-го класса, вращательная

3-4 - кинематическая пара 5-го класса, вращательная

4-5 - кинематическая пара 5-го класса, вращательная

4-1 - кинематическая пара 5-го класса, вращательная

5-6 - кинематическая пара 5-го класса, вращательная

6-1 - кинематическая пара 5-го класса, поступательная

1.1.3ОПРЕДЕЛЕНИЕ СТЕПЕНИ ПОДВИЖНОСТИ МЕХАНИЗМА

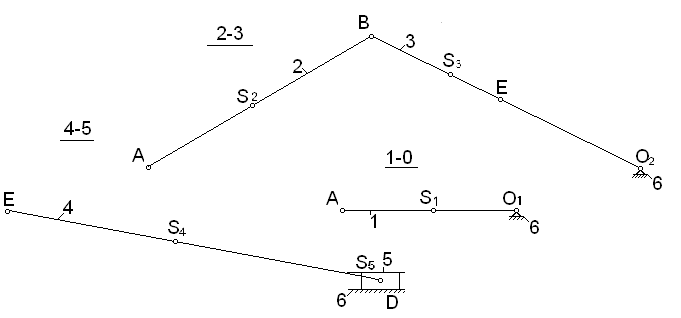

Разбиваем механизм на группы Ассура. Это показано на рисунке 1.2. Степень подвижности механизма определяем по уравнению Чебышева:

W=3n - 2р>5> - р>4 ,> где

n - количество подвижных звеньев механизма

р>4>, р>5> - количество кинематических пар 4-го и 5-го класса.

Для данного механизма количество подвижных звеньев n = 5, кинематических пар 5-го класса р>5> = 7; кинематические пары 4-го класса отсутствуют.

W = 3х5-2х7=1

Так как степень подвижности механизма равна 1, то для работы данного механизма необходимо одно ведущее звено.

Рисунок 1.2- Структурные группы механизма.

1.2 КИНИМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА

1.2.1 ПОСТРОЕНИЕ ПЛАНА СКОРОСТЕЙ

Определение скоростей начинаем с ведущего звена, для которого известна ω и L>АО1>.

V>A>=ω>АВ>*L>АО1>; (1.2.1),

Где, ω>АО1> –угловая скорость звена АВ, c-1;

ω>АО1> =π*n>АО1>/30; (1.2.2),

ω>АО1>

= рад/с.

рад/с.

V>A>=28.26 * 0.04 = 1.13м/с.

где, n>АО1> – частота вращения звена АО1, об/мин.

В произвольной точке плоскости чертежа выбираем полюс плана скоростей. Из полюса в направлении вращения звена АО1 проводим вектор произвольной длины, соответствующий скорости точки A. Определяем масштаб плана скоростей по формуле

μ>v>=V>A>/P>v>a,((м/с)/мм); (1.2.3),

μ>v>=

=0,01

=0,01

По принадлежности точки В звену АВ составляем векторное уравнение:

V>В>=V>А>+V>ВА >, (1.2.4);

По принадлежности точки В к опоре О2 составляем векторное уравнение:

V>В>=V>O>>2>+V>В>>O>>2> (1.2.5).

В уравнении (1.2.9) V>А> – полностью определено, а о втором слагаемом известно лишь то, что линия действия этого вектора перпендикулярна AВ.

В уравнении (1.2.10) V>O>>2> равно нулю, а о втором слагаемом известно лишь то, что линия действия этого вектора перпендикулярна ВО2 . Точкой пересечения этих двух линий будет точка В.> >

V>В> = P>v>> >в*µ>v> , (1.2.6);

V>В >=0.01 *82=0.82м/с (1.2.7),

Для нахождения скорости точки S2 на плане, воспользуемся соотношением; т.к. точка S2 лежит на звене AB, содержащим точку S2, то справедливо соотношение:

,

(1.2.8);

,

(1.2.8);

где l>AB> – длина плеча AB по условию;

l>AS>>2> – длина плеча AS2 по условию;

ab, as2 – длина соответствующих отрезков на плане.

,

as2

=

,

as2

=

=40.5мм.

=40.5мм.

V>S2>=P>v>s2*µ>v> , (1.2.9);

V>S>>2 >= 83 * 0,01 = 0.83м/с.

Звено ВО2 выполняет вращятельное движение вокруг точки О2. Точка Е пренодлежит этому звену и лежит на середине зтого звена .Скорость точки Е можна найти так:

V>Е>=P>v>е*µ>v>> >(1.2.10);

V>Е>=41*0.01=0.41м/с.

Для нахождения скорости точки S3 на плане, воспользуемся соотношением; т.к. точка S3 лежит на звене BО2, содержащим точку S3, то справедливо соотношение:

,

(1.2.11);

,

(1.2.11);

где l>О2>>B> – длина плеча О2B по условию;

l>О2>>S>>2> – длина плеча О2S2 по условию;

Факт принадлежности точки D звену ED дает векторное уравнение:

V>D>=V>E>+V>DE>> >(1.2.12);

В уравнении (1.2.9) V>E> – полностью определено, а о втором слагаемом известно лишь то, что линия действия этого вектора перпендикулярна DE.

Факт принадлежности точки D ползуну О3 дает векторное уравнение:

V>D>=V>О3>+V>D>>О3 >(1.2.13);

В уравнении (1.2.10) V>O>>3> равно нулю, а о втором слагаемом известно лишь то, что линия действия этого вектора перпендикулярна ED . Точкой пересечения этих двух линий будет точка D.> >

V>D>= P>v>> >d*µ>v> , (1.2.14);

V>D> =41*0.01=0.41м/с

Далее находим скорости всех звеньев:

V>BA>=ba*µ>v> , (1.2.15);

V>BA>=54*0,01 = 0.54 м/с ;

V>AO1>=ao1*µ>v> , (1.2.16);

V>AO1 >= 100*0,01 = 1 м/с ;

V>BO2>=bo2*µ>v> , (1.2.17);

V>BO>>2>=82*0,01 = 0.82м/с;

V>DE>=0. (1.2.18);

и скорости центров масс звеньев:

V>S>>1>=p>v>s>1>*µ>v>, (1.2.19);

V>S>>1>=50*0.01=0.5м/с ;

V>S>>2>=p>v>s>2>*µ>v> , (1.2.20);

V>S>>2>=83*0.01= 0.83 м/с;

V>S>>3>=p>v>s>3>*µ>v> , (1.2.21);

V>S>>3>=52*0.01 = 0.52 м/с ;

V>S>>4>=0. (1.2.22);

Определяем угловые скорости звеньев механизма.

При помощи плана скоростей можно определить угловые скорости звеньев механизма.

Угловая скорость звена AB:

(1.2.23);

(1.2.23);

где V>AB> скорость движения точки B относительно точки A:

ω>AB>>=

>>

>>

>13.5 рад/с;

>>

>13.5 рад/с;

Аналогично для остальных звеньев:

(1.2.24);

(1.2.24);

ω>BO>>2

=>> >>

27.3 >рад/с;

>>

27.3 >рад/с;

(1.2.25);

(1.2.25);

ω>EF >

0.

>

0.

Скорости всех звеньев сводим в таблицу.

|

V>A>, м/с |

V>B>,м/с |

V>D>,м/с |

V>E>,м/с |

V>O2>,м/с |

V>AO1, >м/с |

V>O>>1>,м/с |

V>AB,>м/с |

V>BO>>,>м/с |

V>ED>, м/с |

V>S1>,м/с |

V>S2>,м/с |

V>S3>,м/с |

|

|

|

1.13 |

0.82 |

0.41 |

0.41 |

0 |

1 |

0 |

0.54 |

0.82 |

0 |

0.5 |

0.83 |

0.52 |

0 0 |

Таблица 1.2.1. –Скорости всех звеньев механизма

Угловые скорости звеньев сведем в таблицу.

|

ω>AB>,рад/с |

ω>BO2>, рад/с |

ω>DE>, рад/с |

|

|

27.3 |

0 |

1.2.2 ПОСТРОЕНИЕ ПЛАНА УСКОРЕНИЙ.

При построении ускорений точек и звеньев механизма тоже используем метод планов.

Построение начинаем с ведущего звена, для которого ω = const. В связи с этим

(1.2.23);

(1.2.23);

1/0.04=25

м/с2

1/0.04=25

м/с2

вектор ускорения т.A направлен вдоль звена AO1 от точки A к центру вращения.

На поле чертежа произвольно выбираем полюс. От полюса вдоль звена AO1 проводим вектор скорости т.A произвольной длины. Вычисляем масштабный коэффициент

µ>a>>

>= (1.2.24);

(1.2.24);

µ>a>>

>=

=0.2

=0.2

Ускорение точки C находим из условия принадлежности этой точки двум звеньям AC и стойке, используя теорему о разложении ускорений.

По принадлежности С к

звену AС

записываем:

к

звену AС

записываем:

(1.2.25);

(1.2.25);

В уравнении (1.2.25)

известно полностью,

известно полностью,

направлено от точки C

к точке A

вдоль движения поршня и равно:

направлено от точки C

к точке A

вдоль движения поршня и равно:

(1.2.26);

(1.2.26);

(0.02*68)2/0.08=23.12

м/с2

(0.02*68)2/0.08=23.12

м/с2

Далее определяем длину этого отрезка на плане:

(1.2.27);

(1.2.27);

n>CA> =23.12/0.9=26 мм.

По принадлежности точки C к звену DC составляем векторное уравнение:

(1.2.28);

(1.2.28);

Значение

определяем аналогично

определяем аналогично

(1.2.29),

(1.2.29),

Далее определяем длину этого отрезка на плане:

(1.2.30);

(1.2.30);

n>C>>D> = 42.6/0.9 = 47 мм.

(1.2.31),

(1.2.31),

Далее определяем длину этого отрезка на плане:

(1.2.32);

(1.2.32);

n>EF> = 23.18/0.9=26мм.

Для нахождения ускорения точки E на плане, воспользуемся соотношением. Т.к. точка E лежит на звене AC, то справедливо соотношение:

(1.2.33);

(1.2.33);

где l>A>>E>– длина плеча AE по условию;

l>AC> – длина плеча AC по условию;

ae, ac – длина соответствующих отрезков на плане.

(1.2.34);

(1.2.34);

Теперь находим ускорения центров масс звеньев

(1.2.35);

(1.2.35);

(1.2.36);

(1.2.36);

(1.2.37);

(1.2.37);

(1.2.38);

(1.2.38);

Полученные данные сведем в таблицу.

|

A>a>> м/с>2 |

|

|

a>C>>, м/с>2 |

|

|

|

|

|

a>F>>, м/с>2 |

|

153.8 |

23.12 |

18 |

90 |

42.6 |

85.5 |

108 |

23.18 |

18.9 |

36 |

|

|

|

a>S3>>, м/с>2 |

a>S4>>, м/с>2 |

a>S5>>, м/с>2 |

|

85.5 |

110.7 |

45 |

98.1 |

20 |

Таблица 1.2.3 – Ускорения точек и центров масс звеньев

Определение угловых ускорений звеньев механизма.

(1.2.39);

(1.2.39);

(1.2.40);

(1.2.40);

(1.2.41);

(1.2.41);

Угловые ускорения звеньев сведем в таблицу

|

|

|

|

|

|

0 |

225 |

1710 |

180 |

Таблица 1.2.4. – Угловые ускорения звеньев.

1.3 КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА

Кинетостатический расчет, положенный в основу силового расчета механизма, базируется на принципе Д’Аламбера, который в общем случае движения звеньев механизмов, совершающих сложное плоское движение, позволяет решить задачу путем сведения сил инерции звеньев к главному вектору инерции F>i> и к главному моменту сил M>i>.

(1.3.1)

(1.3.1)

Знак “-” означает, что вектор силы инерции направлен в сторону противоположную ускорению центра масс.

Массы звеньев рассчитываются с помощью формулы:

(1.3.2)

(1.3.2)

где q = 0.1 кг/м,

l – длина звена.

m = P/g,

где P – вес звена (H),

g – ускорение свободного падения.

g = 9.8 м/с2.

Также существует главный момент инерции звена, который приложен к центру масс звена и направлен в противоположную угловому ускорению звена сторону

(1.3.3)

(1.3.3)

где

— момент инерции звена,

— момент инерции звена,

—

угловое ускорение звена.

—

угловое ускорение звена.

1.3.1 РАСЧЕТ СИЛ И ГЛАВНЫХ МОМЕНТОВ ИНЕРЦИИ ЗВЕНЬЕВ МЕХАНИЗМА

.

.

m>AB> = 2,6 кг.

m>CA> 0,008кг.

m>EF >=0.0105кг.

m>DC>=0.005кг

,

,

Силы и главные моменты инерции приведены в таблице

|

|

|

|

|

|

|

|

|

|

|

|||||

|

222.3 |

0.89 |

0.48 |

0.5 |

0 |

0.89 |

|

Таблица 1.3.1. Рассчитанные значения сил и моментов инерции звеньев механизма

1.3.2 ОПРЕДЕЛЕНИЕ РЕАКЦИЙ В КИНЕМАТИЧЕСКИХ ПАРАХ

Силовой анализ механизма начинаем

с группы Ассура 3-5, наиболее удалённой

от ведущего звена. Связи в шарнирах

заменяются реакциями

и

и

.

.

В шарнире F

реакция неизвестна по модулю и направлена

по горизонтали. Обозначим в точке

силу инерции. Обозначим также вес

силу инерции. Обозначим также вес

звена

FE

и вес ползуна Р.

звена

FE

и вес ползуна Р.

Сумма моментов относительно точки F равна нулю:

(1.3.4)

(1.3.4)

где

,

, —

плечи соответствующих силы

—

плечи соответствующих силы

и

веса

и

веса

Находим

:

:

(1.3.5)

(1.3.5)

Составляем векторное уравнение:

(1.3.6)

(1.3.6)

С учётом этого уравнения строим

замкнутый силовой многоугольник. На

чертеже выбираем полюс

.

От него проводим вектор произвольной

длины по направлению силы

.

От него проводим вектор произвольной

длины по направлению силы

.Вычисляем

масштабный коэффициент:

.Вычисляем

масштабный коэффициент:

(1.3.7)

(1.3.7)

Далее к вектору

достраиваем другие составляющие

уравнения (1.3.6), рассчитывая длину

векторов при помощи масштабного

коэффициента.

достраиваем другие составляющие

уравнения (1.3.6), рассчитывая длину

векторов при помощи масштабного

коэффициента.

Определяют реакции в кинематической

паре 2-4. Реакции в шарнирах A

и D

нужно разложить на составляющие по

направлению осей

и

и

,

и перпендикулярные им:

,

и перпендикулярные им:

и

и

.

Тангенциальные составляющие можно

найти, если записать уравнение суммы

моментов каждого звена относительно

точки С.

.

Тангенциальные составляющие можно

найти, если записать уравнение суммы

моментов каждого звена относительно

точки С.

Условия равновесия звеньев 2 и 3 соответственно:

(1.3.9)

(1.3.9)

(1.3.10)

(1.3.10)

Рассмотрим уравнение равновесия группы в целом. Запишем векторное уравнение равновесия этой группы:

(1.3.11)

(1.3.11)

В этом уравнении все составляющие,

кроме

,

известны по модулю и по направлению.

Нужно построить замкнутый силовой

многоугольник, откладывая последовательно

векторы сил.

,

известны по модулю и по направлению.

Нужно построить замкнутый силовой

многоугольник, откладывая последовательно

векторы сил.

(1.3.12)

(1.3.12)

Рассмотрим уравнение равновесия группы в целом. Запишем векторное уравнение равновесия этой группы:

(1.3.13)

(1.3.13)

В этом уравнении все составляющие,

кроме

,

известны по модулю и по направлению.

Нужно построить замкнутый силовой

многоугольник, откладывая последовательно

векторы сил.

,

известны по модулю и по направлению.

Нужно построить замкнутый силовой

многоугольник, откладывая последовательно

векторы сил.

Теперь определим уравновешивающую силу и уравновешивающий момент, действующий на кривошип AB.

На кривошип AB

действует шатун силой

.

Считается, что сила

.

Считается, что сила

приложена перпендикулярно звену AB.

В этом случае уравнение моментов всех

сил, приложенных к кривошипу относительно

точки B,

имеет вид:

приложена перпендикулярно звену AB.

В этом случае уравнение моментов всех

сил, приложенных к кривошипу относительно

точки B,

имеет вид:

(1.3.12)

(1.3.12)

(1.3.13)

(1.3.13)

(1.3.14)

(1.3.14)

Найденные при силовом анализе механизма величины представлены в таблице 1.4.

|

|

|

|

|

|

|

|

|

|

|

|

|

57 |

48 |

65 |

0.22 |

0.6 |

0.8 |

0.79 |

0.7 |

0.9 |

73 |

1.9 |

2. ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМА НА ПРОЧНОСТЬ

В результате динамического анализа плоского рычажного механизма были определены внешние силы, действующие на каждое звено и кинематическую пару. Этими внешними усилиями являются силы инерции F>i>, моменты инерции M и реакции в кинематических парах R. Под действием внешних сил звенья плоского механизма испытывают деформации. В данном механизме преобладают совместные деформации изгиба и растяжения.

Анализ нагруженной группы Асура 3-5 показывает, что звено 3 во время работы механизма испытывает совместное действие изгиба и растяжения. Для оценки прочности механизма необходимо при помощи метода сечений определить величину внутренних усилий, действующих в сечениях. Значения всех сил сведем в таблицу.

Таблица 2.1

|

|

|

|

|

|

|

|

0.16 |

0.208 |

0.832 |

0.656 |

0.32 |

0.352 |

2.1 Построение эпюр E>n>>,> N>z>>, >H*>M>

Нагруженность звена позволяет выделить два участка: ES>3> и S>3>F. Использование метода сечений для нормальной силы N>Z> дает следующие уравнения:

I участок

(2.1)

(2.1)

II участок

(2.2)

(2.2)

По этим данным строим эпюру N>Z>.

Для поперечной силы Q>Y> на соответствующих участках записываются такие уравнения:

I участок

(2.3)

(2.3)

II участок

(2.4)

(2.4)

Согласно с полученными значениями строим эпюру Q>Y>.

Аналитические уравнения записываем также для изгибающего момента на участках I и II:

I участок

(2.5)

(2.5)

II участок

(2.6)

(2.6)

(2.7)

(2.7)

Эпюру М>Х> строим по полученным значениям моментов.

Из эпюр М>Х> и N>Z> видно, что опасное сечение звена проходит через точку S>3>.

Mmax =0.24Нмм

N>Z>max = 0.656 H

2.2 Подбор сечений

2.2.1 Подбор прямоугольного сечения

Пусть для прямоугольного сечения h=2b. Тогда:

F=h . b=2b2 (2.8)

(2.9)

(2.9)

b=U+V (2.10)

где – U и V вычисляются по формулам:

(2.11)

(2.11)

(2.12)

(2.12)

V=0,25*10-2 м

U=0 м

b=0,25*10-2м

h=2b=0,510-2 м

2.2.2 Подбор круглого сечения

Для круглого сечения используется отношение:

(2.13)

(2.13)

(2.14)

(2.14)

Подстановки и преобразования дают также кубическое уравнение:

(2.15)

(2.15)

Корень этого уравнения равен:

D=U>1>+V>1> (2.16)

где – U>1> и V>1> вычисляются по формулам:

(2.17)

(2.17)

(2.18)

(2.18)

D=0,510-2 м=5 мм

2.2.3 Подбор сечения в виде двутавра

Для сечения в виде двутавра параметры находим подбором, подставляя в выражение (2.16) значение W>X>=0,0017см3. Принимая [σ] = 140 МПа, выбираем двутавр с параметрами Н = 10 мм, В = 7 мм, S = 0,45 мм, ГОСТ 13621-79, изготовленный из конструкционной стали марки (ГОСТ 8239-56).

Графическая часть II раздела курсовой работы представлена на листе формата А2.

ВЫВОДЫ

В ходе выполнения курсовой работы были изучены методы анализа и расчёта плоских рычажных механизмов. Структурный анализ механизма показал, что данный плоский рычажный механизм является механизмом второго класса т. е. для его работы необходимо только одно ведущее звено. В результате динамического анализа были определены силы, реакции, моменты, скорости и ускорения, действующие на каждое из звеньев механизма.

Результатом расчета

прочностных характеристик плоского

рычажного механизма явился подбор

параметров опасного сечения. Параметры

прямоугольного сечения – b=2,5

мм и h=

5

мм, для круглого – D=5

мм, кроме того подобран профиль Ст3

430001×НД .

Наиболее рациональным является

прямоугольная форма сечения.

.

Наиболее рациональным является

прямоугольная форма сечения.

ПЕРЕЧЕНЬ ССЫЛОК

1 Степин П. А. Сопротивление материалов. Изд. 5-е, перераб. и доп. Учебник для студентов машиностроительных вузов. М., «Высшая школа», 2003.

2 Методические указания к курсовой работе по курсу «Теоретическая механика» для студентов специальностей 7.091807 и 7.091002 / Автор Евстратов Н. Д. – Харьков: ХТУРЭ, 1999. – 40 с.

3. Артоболевский И. И. Теория механизмов и машин. – М.: Наука, 2002.-640с.

4 Тарг С. М. Краткий курс теоретической механики. – М.: Высш. Шк. 1999.-416с.

5 Конспект лекций .

6 Анурьев В.И. Справочник конструктора-приборостроителя. – М.: «Приборостроение» 1997 688 с.

V>S4>,м/с

V>S4>,м/с 13.5

13.5

>,

м/с>2

>,

м/с>2 >,

м/с>2

>,

м/с>2 >,

м/с>2

>,

м/с>2 >,

м/с>2

>,

м/с>2 >,

м/с>2

>,

м/с>2

>,

м/с>2

>,

м/с>2 >,

м/с>2

>,

м/с>2 ,

,

,

, ,

, ,

,

0.18

0.171

0.18

0.171