Исследование влияния давления на химический состав высокотемпературной смолы при ее нагревании

Исследование влияния давления на химический состав высокотемпературной смолы при ее нагревании

А.Н. Чистяков и С.Н. Лисин (Ленинградский технологический институт)

В настоящее время каменноугольную смолу перерабатывают на коксохимических предприятиях в трубчатых печах с одно- или двухколонным агрегатом. Ее нагревание осуществляют в радиантной части до 400°С при давлении, не превышающем 500 кПа.

В последнее время внимание специалистов привлекает процесс переработки смолы под повышенным давлением (Пат. 3835024 (США), 1974) [1]. Понятно, что изменение технологического режима должно приводить к изменению не только физико-химических свойств смолы, но и химического состава. Однако сведения об экспериментах в этом направлении переработки каменноугольной смолы отсутствуют.

В данной статье приведены результаты исследования химического состава смолы, обезвоженной в промышленной трубчатой печи и подвергнутой термообработке при 350°С в течение 30 мин при давлениях инертного газа (гелия) от 500 до 2000 кПа. Характеристика исходной обезвоженной смолы следующая:

|

Плотность, г/см3 |

1, 94 |

|

Содержание, % (по массе): |

|

|

фенолов |

1, 15 |

|

оснований |

1, 28 |

|

нафталина |

11, 28 |

|

веществ, нерастворимых в толуоле |

8, 60 |

|

Зольность, % (по массе) |

0, 11 |

Схема лабораторной установки приведена на рис. 1.

Рисунок 1 - Схема лабораторной установки термической обработки смолы под давлением:

1 - редуктор; 2 - распределитель газа; 3 - запорный вентиль; 4 - гильза; 5 - термостат.

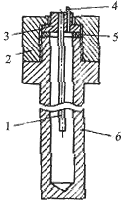

Гильзы (рис. 2) из нержавеющей стали имели следующие размеры: внутренний диаметр 16 мм, наружный диаметр 30 мм, высота 170 мм.

Устройство гильзы: 1 - карман для термопары; 2 - накидная гайка; 3 - шайба; 4 - капиляр; 5 - прокладка; 6 - корпус;

Пробу смолы (~30 г) загружали в гильзы, закрывали накидными гайками с шайбами, которые соединялись с распредителем газа капиллярами (диам. 2X1 мм) из нержавеющей стали. Перед опытом истему для удаления воздуха продували 1—2 мин гелием (Р = 200 кПа) при неплотно закрученных гайках. Затем, не снижая подачи гелия, гайки плотно закручивали и при помощи алюминиевых прокладок добивались полной герметизации. После проверки на герметичность в системе устанавливали заданное давление и одну из гильз (или все пять) помещали в воздушный термостат с постоянной и регулируемой (с точностью ±0, 5°С) температурой.

Термостат работал по принципу воздушных термостатов-газовых хроматографов и позволял поддерживать температуру в пределах 80—500°С.

Исходную смолу и термообработанную разделяли на фракции с помощью растворителей по известным методикам. Химический состав фракций смолы определяли на хроматографе «Цвет-104» с пламенно-ионизационным детектором и программированием температуры. Условия хроматографирования: колонка длина 2 м, диаметр 3 мм; неподвижная фаза хезасорб AW-HMDS с 5 % (по массе) SЕ-30; температура испарителя 300 °С; программирование температуры от 50 до 300 °С со скоростью 4 град/мин; скорость газа-носителя (гелия) 100 мл/мин, водорода 100 мл/мин, воздуха 1 л/мин.

Идентификацию компонентов проводили по известным временам удерживания [2, 3]. Для этой же цели использовали метод введения эталонных веществ с дальнейшим анализом исследуемой смолы на хроматографе ОС-1С фирмы «Шимадзу» при следующих условиях: колонка длина 3, 5 м, диаметр 3 мм; неподвижная фаза хезасорб AW-HMDS с 5 % (по массе) SЕ-30; температура испарителя и детектора соответственно 350 и и 330°С; линейное программирование температуры колонок от 50 до 320 °С со скоростью 2 град/мин; скорость газа-носителя (гелия) 120 мл/мин, водорода 90 мл/мин, воздуха 1, 7 л/мин.

Сравнение хроматограмм, полученных на разных приборах при использовании одного и того же наполнителя колонок, давало возможность достаточно точно идентифицировать компоненты, При этом применяли единую нумерацию пиков, а так как качество разделения на разных приборах различалось, то совместившиеся пики обозначали несколькими номерами. Общее количество идентифицированных соединений в каменноугольной смоле равно 59, 26—62, 09 % (по массе).

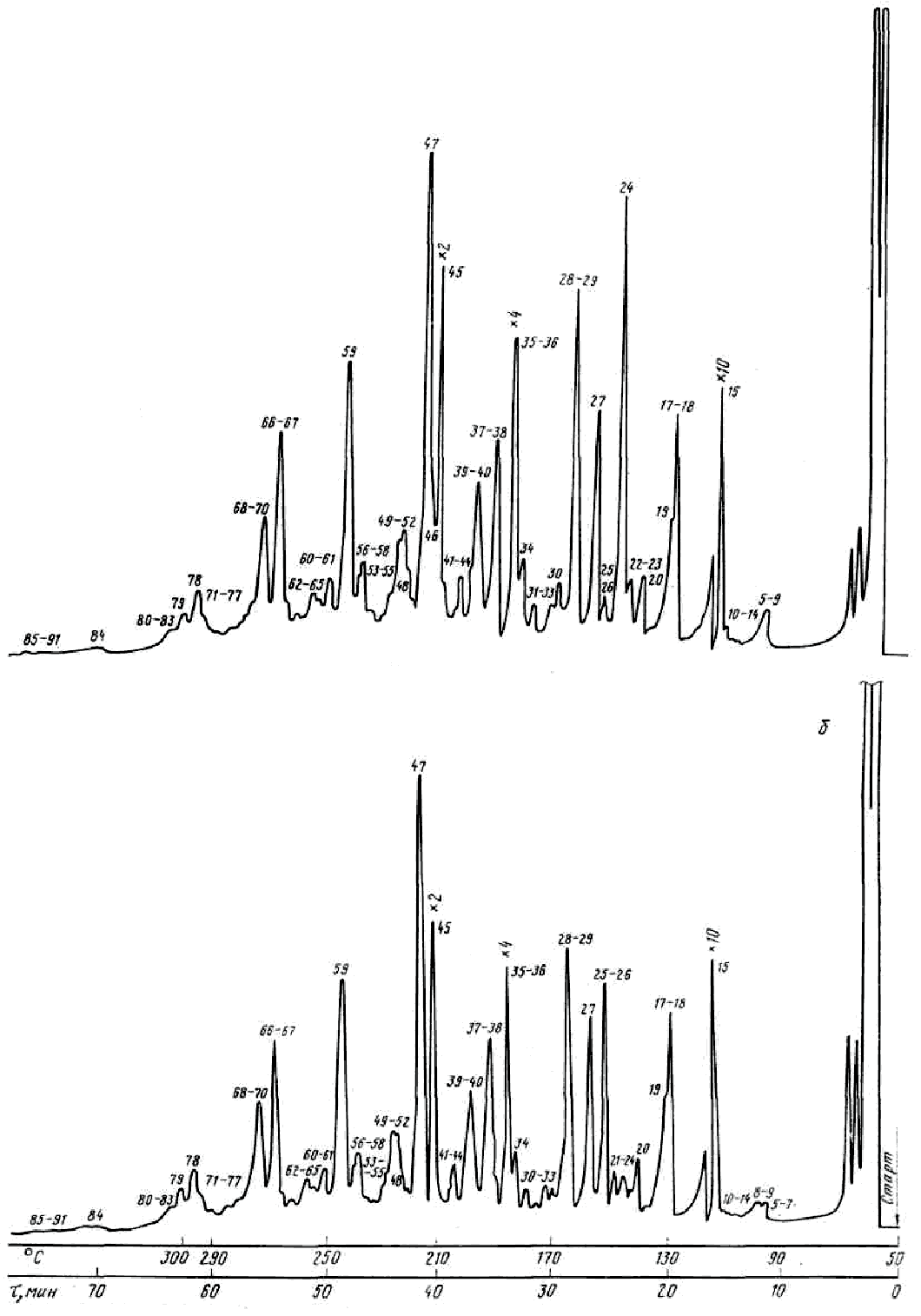

Типичные хроматограммы растворимой в гептане γ - фракции смолы, полученные на хроматографе «Цвет-104», представлены на рис. 3.

Рис. 3. Хроматограммы γ - фракций, выделенных из исходной (а) и термообработанной (б) смол при 350 °С и Р=500 кПа

Количественное содержание каждого компонента определяли методом нормализации площадей пиков, а количество хроматографируемых веществ — с помощью внутреннего стандарта додекана, пик которого появлялся после нафталина и не накладывался на другие пики [4].

Выход фракций из исходной и термообработанных в течение 30 мин смол приведен в табл. 1, из которой видно, что с повышением давления термообработки до 2000 кПа наблюдается значительный рост содержания в смоле α - фракции (на 3, 25 %) за счет увеличения ее части, растворимой в хинолине ( α 2 - фракции), и некоторого снижения доли β - фракции. Известно, что при нагревании имеют место реакции конденсации, а также происходит термическая деструкция недостаточно стабильных веществ, что в конечном итоге приводит к накоплению в смоле более высококонденсированных соединений, а значит и к изменению физико-химических свойств. Это направление реакций усиливается с повышением давления термообработки.

Таблица 1 - Выход фракций из исходной и термообработанных в течение 30 минут смол.

|

Условия термообработки |

Выход фракций, % |

|||||

|

температура, °С |

давление, кПа |

α1 |

α2 |

α |

β |

γ |

|

- |

- |

3, 33 |

5, 27 |

8, 60 |

38, 40 |

53, 00 |

|

350 |

500 |

2, 66 |

7, 06 |

9, 72 |

34, 51 |

55, 77 |

|

350 |

1000 |

3, 24 |

7, 22 |

10, 46 |

29, 76 |

59, 73 |

|

350 |

1500 |

2, 99 |

8, 21 |

11, 20 |

32, 40 |

56, 72 |

|

350 |

2000 |

2, 58 |

9, 27 |

11, 87 |

33, 84 |

54, 31 |

Изменения химического состава смол после термообработки для отдельных компонентов прослеживаются четко, например, снижается содержание веществ, которым соответствуют пики 10—14 (ксилидин, изопропилфенол, диметилкумарон), 24 (аценафтилен), 30 (метилдифениленоксиды), 34 (дифениленсульфид, бензотионафтены), 46 (бензодифениленоксиды). Одновременно увеличивается концентрация веществ с пиками 21 (метилинданолы, 2, 6-диметилнафталин), 25, 26 (аценафтен), 27 (дифениленоксид), 32 (метилфлуорены, диметилдифениленоксид), 47 (пирен), 59 (хризен), 68—70 (бензпирены), 79 (коронен) и др.

Вывод

Термообработка смолы при повышенных давлениях вызывает изменения химического состава в направлении значительного повышения высоконденсированных соединений, чего нельзя не учитывать при организации процесса переработки смолы при высоких давлениях.

Список литературы

Р.К. Лисицкая //Кокс и химия, 1981, №9, с.54-56

K.F. Lang, J. Eigen //Fortschr. der chem. Forschung, 1977, Bd 8, Heft 1, S. 91-170

E. Proksch //Osterreichische Chemiker Zeitung, 1966, Heft 4, S. 105-112.

С.Д. Ногаре, Р.С. Джувет, Газожидкостная хроматография: Пер. с англ. Л.: Недра, 1966. 471 с.

Для подготовки данной применялись материалы сети Интернет из общего доступа