Технология швейного производства (работа 2)

Вариант 2.

1. Дать характеристику, область применения, преимущества и недостатки конвейерных потоков со строгим ритмом.

Организационная форма потока определяется организацией ритма его работы. По этому показателю потоки швейных цехов могут быть трех видов: со строгим ритмом, со свободным ритмом и комбинированные.

В потоках со строгим ритмом организация ритмичной работы достигается за счет подачи полуфабриката к каждому рабочему месту в строго установленном количестве (обычно поштучно) через определенные интервалы времени. Интервалы времени между следующими друг за другом поступлениями полуфабриката на рабочие места согласуют с тактом потока. Рабочие места располагают в соответствии с последовательностью технологического процесса.

В потоках со строгим ритмом обязательно использование конвейеров или других транспортных средств, скорость продвижения которых согласована с тактом потока. Конвейеры в этом случае не только механизируют подачу полуфабриката на рабочие места, но прежде всего принудительно поддерживают строгий ритм работы всего потока и этим способствуют укреплению трудовой дисциплины, повышению роста производительности труда. Использование потоков со строгим ритмом целесообразно в условиях выпуска стабильного ассортимента швейных изделий. При необходимости же выпуска изделий широкого ассортимента с частыми сменами моделей организация работы в таких потоках усложняется. Кроме того, в потоках со строгим ритмом работы снижается возможность использования индивидуальной производительности труда рабочих.

Конвейерные потоки со строгим ритмом работы (с тактом 70—100 с) целесообразно применять в монтажных секциях при изготовлении верхней одежды (пальто, пиджака). При уменьшении мощности потока увеличивается такт, и конвейер теряет роль регулятора строгого ритма.

В отдельных случаях при изготовлении верхней одежды возможны на разных стадиях производства различные организационные формы потока. Например, в заготовительной секции потока по изготовлению мужского пальто используется организация работы со свободным ритмом и агрегатно-групповым размещением рабочих мест, а в монтажной секции, отличающейся большей технологической однородностью по моделям,— работы со строгим ритмом на конвейере КМ. Если мощность такого потока большая (такт менее 60 с), в монтажной секции используют две или три одинаковые поточные линии с соответственно увеличенным тактом потока. Потоки, в которых на одних участках использована организация строгого ритма, на других — свободного, называются комбинированными.

В потоках первого поколения приемлемы все организационные формы работы: со строгим ритмом, со свободным ритмом и комбинированные. В потоках второго поколения предпочтение отдается организации работы со свободным ритмом.

Характеристика потоков по способу внутрипроцессного транспортирования полуфабрикатов. В технологических потоках существует два вида транспортирования полуфабрикатов — конвейерный и неконвейерный.

Конвейеры в швейных потоках могут работать в двух режимах: диспетчер — операция — операция (ДОО), диспетчер — операция — диспетчер (ДОД). В потоках со строгим ритмом работы используется режим ДОО.

Примером конвейерных потоков, работающих в режиме ДОО, являются круговые или потоки малых серий с использованием конвейеров ТМС-1 и КО-1.

КО-1

Одноленточный, вертикально-замкнутый, цепной, с транспортирующей лентой для удаления отходов и счетчиком изделий. С односторонним (лево- или правосторонним) размещением рабочих мест (до 25). Ширина ленты 50—60 мм. Шаг ячейки 40— 60 мм с регулируемой скоростью КМ Вертикально-замкнутый, цепной, с каретками (шаг каретки 14—30 мм), с регулируемой скоростью

ТМС-1

Два одноленточных, вертикально-замкнутых цепных с постоянной скоростью при движении в противоположные стороны, с поворотными кругами для переноса коробок с одной ленты на другую, двухрядный. Ширина ленты 260—270 мм

В нашей стране и за рубежом большое применение находят конвейеры с автоматическим адресованием, работающие в режиме ДОО. Это конвейеры 13950 кл. фирмы «Текстима» (ГДР), различного вида подвесные цепные и винтовые конвейеры с зажимными устройствами.

В потоках со строгим ритмом работы применяют конвейер, движение которого согласовано с продолжительностью выполнения операции.

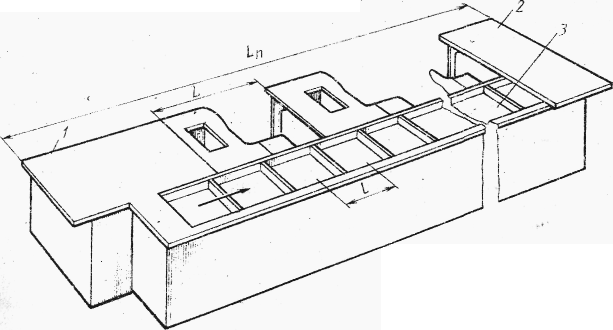

Рабочий орган конвейера поделен на участки (ячейки) для размещения единицы полуфабриката (см. рис. .1). За время выполнения операции ячейка с полуфабрикатом проходит путь, равный ее длине l (шагу), подавая исполнителю очередное изделие для обработки.

Таким образом, движение конвейера создает ритм в работе, так как при несвоевременном выполнении операции ячейка выходит из зоны рабочего места, а если задержка б выполнении операции будет значительной, произойдет задержка в работе следующего рабочего и всего потока.

Работа на конвейерах, применяемых для транспортирования полуфабрикатов в швейных поточных линиях, в большинстве случаев происходит при равномерной скорости движения конвейера. Но в некоторых случаях скорость движения конвейера должна быть изменена. Например, при запуске полуфабрикатов для изготовления новой модели скорость конвейера несколько уменьшают, а затем по мере освоения приемов по обработке новых полуфабрикатов скорость повышают. Скорость движения конвейера о, м/мин, рассчитывают по формуле

v = l-60/τ.

Шаг ячейки l— это расстояние между центрами смежных ячеек. Шаг ячейки зависит от размеров изделия и его расположения на конвейере (подвешенное, уложенное).

Рис. .1. Однолинейный ритмичный ленточный конвейер:

1 — место запуска; 2 — место выпуска изделий; 3 — конвейерная лента поделенная на ячейки

2. Сущность и область применения последовательно-ассортиментного способа запуска. Привести пример.

Характеристика потоков по способу запуска.

В узкоспециализированных одномодельных потоках используют последовательный запуск. В многомодельных и многоассортиментных потоках запуск изделий может осуществляться различным путем. Наибольшее применение в швейной промышленности имеют три способа запуска: цикличный, последовательно-ассортиментный и комбинированный (последовательно-цикличный).

При цикличном запуске изделия на поток запускают по циклам. Например, в трехмодельном потоке при изготовлении моделей А, Б, В запуск может осуществляться по схеме А, Б, В; А, Б, В; А, Б, В и т. д. или А, А, Б, В; А, А, Б, В и т. д. В первом случае при цикле А, Б, В выпуск изделий по моделям одинаков, во втором случае выпуск модели А составит 50 % общего выпуска, а моделей Б и В — по 25%. При цикличном запуске выпуск по моделям может изменяться в кратном соотношении.

Цикличный запуск с поштучным питанием используют в конвейерных потоках со строгим ритмом. В неконвейерных потоках возможно использование цикличного запуска с пачковым питанием. Такой запуск называют циклично-пачковым.

При последовательно-ассортиментном способе (ПАЗ) запуск изделий на поток осуществляют последовательно, т. е. в каждый отдельный момент поток является специализированным, а в течение одной или нескольких смен происходит перезаправка с одного изделия или модели на другие. Так, в трехмодельном потоке с последовательно-ассортиментным запуском модель А запускают на протяжении времени rа; модель Б — на протяжении времени R>Б> и модель В — на протяжении времени Rв- При этом

( Rа +Rб+Rв)n=Rn

где R — продолжительность смены, с; n — число смен, в течение которых осуществляется запуск этих моделей.

Соотношение выпуска изделий по моделям при последовательно-ассортиментном запуске может быть любым.

Комбинированный запуск применяют при одновременном изготовлении большого числа моделей одежды, различающихся как по способам обработки отдельных узлов, так и по трудоемкости. В этом случае все модели разбиваются на группы, состоящие из двух-трех моделей. Внутри группы запуск моделей производится по цикличному способу, а сами группы — по последовательно-ассортиментному. Комбинированный запуск осуществляется по следующей схеме: модели первой группы запускают на протяжении времени R1, модели второй группы — на протяжении времени R2 и т. д.

Последовательно- ассортиментный запуск применяют в следующих случаях: при пошиве изделий стабильного ассортимента, имеющих незначительные различия в трудоемкости изготовления моделей, однотипные способы обработки, оборудование и оснастку, а также единую последовательность обработки большинства деталей и узлов изделия. Такой запуск часто применяют в монтажных секциях потоков. При смене моделей в потоке перестройку процесса изготовления изделия не производят, а переоборудуют лишь одно-два рабочих места;

при изготовлении моделей, резко отличающихся между собой с разными трудоемкостью изготовления и последовательностью обработки изделий, изготовляемых небольшими партиями со сложными соотношениями по выпуску моделей (женские платья), например М>А> = 15%, М>Б> = 35% и М>Б> = 50%. В этом случае каждую модель изготовляют, по ее расчетному такту при постоянном количестве рабочих без перестройки рабочих мест;

при пошиве моделей из тканей, имеющих разные технологические свойства и режимы обработки. В этом случае производится регулировка оборудования для смены режимов обработки.

3. Факторы, определяющие выбор организационно-технологических схем комплексной механизации подготовительного цеха. Дать пример комплексной механизации подготовительного цеха.

ПОДГОТОВИТЕЛЬНОЕ ПРОИЗВОДСТВО

Основной задачей подготовительного производства является ритмичное обеспечение материалами раскройного цеха согласно плановому заданию на раскрой. Подготовку материалов к раскрою выполняют в подготовительных цехах швейных предприятий. Подготовка материалов включает следующие технологические, транспортные и складские операции: прием, распаковку, контроль количества и качества материалов; хранение и накапливание материалов, однородных по ширине и виду рисунка для последующего раскроя; расчет кусков ткани для безостаткового ее использования; перенесение контуров лекал раскладки на полотно ткани или бумагу, т. е. изготовление зарисовок; комплектование материалов (верха, подкладки, прикладных) в соответствии с конфекционной картой и расчетом кусков; подачу материалов в раскройный цех.

В подготовительном производстве выделяют распаковочное, разбраковочно-промерочное отделения и отделение хранения, расчета и комплектования кусков материала.

Раскладчики, выполняющие зарисовки, могут располагаться или в подготовительном цехе, или непосредственно в раскройном цехе.

Комплексная механизация и автоматизация подготовительного производства

В подготовительном производстве значительное место занимают транспортные, погрузочно-разгрузочные и складские работы. Современный уровень технического прогресса требует комплексной механизации, автоматизации производства и применения электронно-вычислительных машин для решения задач наилучшего (оптимального) управления транспортными, погрузочно-разгрузочными и складскими работами.

Научные разработки комплексной механизации и автоматизации подготовительных процессов основаны на использовании пакетных, партионных способов загрузки, хранения, отгрузки и транспортировки материалов. Исключение составляют разбракованные рулоны материала, которые подбирают в расчет и которые поэтому имеют штучное адресное хранение.

В основу механизации погрузочно-разгрузочных работ положено использование стандартных подъемно-транспортных средств. На участке приемки материалов предлагается как более экономичный по сравнению с поддонно-стеллажным бесстеллажный способ хранения в стоечных поддонах. Этот способ позволяет применить двухъярусное хранение. Загружают стоечные поддоны электропогрузчиком. Такие поддоны менее металлоемки и обладают большой маневренностью. Экономичным также является пакетно-стеллажный способ: бестарное, хранение рулонов (по 20—25 кусков), перевязанных ремнями и уложенных на вилочные стеллажи

краном-штабелером.

На складе разбракованных материалов используют штучное хранение для ускоренного подбора нужных по расчету рулонов. При этом важно знать «адрес», т. е. куда и какой рулон поступил на хранение. Запоминание этого может быть поручено ЭВМ. Автоматизация погрузочно-разгрузочных работ на складе может быть достигнута при применении автоматизированных вертикально замкнутых элеваторов. Загрузку элеваторов выполняют тележки с автоматическим управлением, движущиеся по рельсам. Тележки-загрузчики перемещают рулоны по заданному маршруту от проме-

рочно-разбраковочных машин к элеваторам. Тележка автоматически сбрасывает рулон в устройство перекладчика и возвращается в зону разбраковки.

Элеваторы оборудованы люльками для хранения рулонов и устройством, сообщающим на пульт управления сведения о наличии свободных люлек.

С пульта управления подается сигнал, и свободная люлька перемещается под загрузку. Перекладчик автоматически загружает эту люльку, о чем поступает сигнал на пульт управления После загрузки люльки автоматически включается элеватор и происходит перемещение люлек до тех пор, пока свободная люлька не окажется около места загрузки.

Разгрузку рулонов выполняют с другого пульта управления, с которого вызывают люльки элеваторов заданных номеров. Нужная люлька перемещается к месту разгрузки, наклоняется и рулон падает на ленточный конвейер, который перемещает его из зоны хранения к месту комплектования рулонов перед отправлением в раскройный цех.

Описанный способ комплексной механизации и автоматизации подготовительного производства — один из вариантов такого решения.

Ученые и рационализаторы продолжают работу на этом участке и нет сомнений, что трудоемкие ручные работы в подготовительном цехе будут ликвидированы.

Выбор техники, технологии и организации производства

При проектировании цеха прежде всего должны быть решены вопросы комплексной механизации, выбора рационального способа хранения материалов.

Выбору схемы комплексной механизации должно предшествовать изучение ассортимента материалов, условий их поставки (величин транспортных партий, способов транспортирования на предприятие, видов и размеров паковок), общего запаса материалов, объема грузопотока, особенностей конструкции здания (расположения колонн, лифтов, лестниц, высоты этажей), размеров цеха и его расположения по отношению к другим цехам и административно-бытовым помещениям, частоты и особенностей отправки материалов в раскройный цех.

При выборе схемы комплексной механизации необходимо более полно использовать стандартное, серийно выпускаемое, а также унифицированное нестандартное оборудование, обеспечивать эффективное использование производственной площади, поточность производства, удобство и безопасность работы, удобство взаимосвязи между цехами. Сокращению затрат будет способствовать использование в схемах минимального количества разновидностей оборудования, унификация транспортной тары. Особое внимание следует обратить на операции связанные с перевалкой грузов, механизировать их, тем более что имеется тенденция увеличения массы кусков материалов.

В таблице даны примерные варианты комплексной механизации для предприятий по изготовлению женских пальто (1-й вариант)

и мужских сорочек (2-й вариант) при расположении подготовительного цеха на первом этаже здания, раскройного — на втором этаже, над подготовительным. В предложенных схемах имеется ручная перевалка кусков. Например, во 2-м варианте — из железнодорожного контейнера в тележку-контейнер, из тележки в размоточное устройство станка, с намоточного устройства станка в тележку. Ручное транспортирование тележек производится на небольшие расстояния. Транспортирование их в раскройный цех можно механизировать, используя, например, электропоезд с адресным устройством, включающий подвесной монорельсовый электротягач и подвеску с подъемным устройством, и автоматический стыкующийся подъемник.

Расчет кусков материалов не связан с грузопотоком. Оборудование для расчета берется в соответствии с применяемыми способами расчета и использования кусков. На большинстве предприятий применяются специализированные машины типа «Каштан» (ЭМРТ-3).

Схемы комплексной механизации подготовительного цеха

Наименование операции, участка или перехода

1-й вариант

Разгрузка и доставка материала в цех

Съем контейнера электроталью ТЭ5-911 на передаточную тележку ТШП-82

Доставка в зону хранения неразбракованных материалов

На поддонах У-27 электропогрузчиком ЭП-0601

Хранение неразбракованных материалов

На двухрядных трехъярусных стеллажах в поддонах У-27, штабелирование электропогрузчиком ЭП-0601

Доставка материалов в зону разбраковки и промера

На поддонах У-27 электропогрузчиком ЭП-0601

Разбраковка и промер материалов

Основные ткани разбраковывают и промеряют на механизированном столе, подкладочные — на станке БПМ-3

Доставка в зону хранения разбракованных материалов

Ручными лотковыми тележками У-24-71

Хранение разбракованных материалов

Поштучно на полочных стеллажах, штабелирование напольным рельсовым штабелером ТШП-89

Доставка материалов в раскройный цех

На лотковых тележках У-24-71 к элеваторам, в раскройный цех — с помощью межэтажных элеваторов, расположенных у каждого настилочного стола

2-й вариант

Разгрузка и доставка материала в цех

Съем контейнера автопогрузчиком 4016 на передаточную тележку ТШП-82

Доставка в зону хранения неразбракованных материалов

В тележках-контейнерах вручную

Хранение неразбракованных материалов

На четырехъярусных стеллажах в тележках-контейнерах, штабелирование краном-штабелером ПП-0,5

Доставка материалов в зону разбраковки и промера

В тележках-контейнерах вручную

Разбраковка и промер материалов

Разбраковывают и промеряют на станке БПМ-3

Доставка в зону хранения разбракованных материалов

В тележках-контейнерах вручную

Хранение разбракованных материалов

Пакетами на четырехъярусных стеллажах в тележках-контейнерах, штабелирование краном-штабелером ПП-0,5

Доставка материалов в раскройный цех

В тележках-контейнерах с помощью грузового подъемника

4. Задача. Рассчитать сводку рабочей силы и следующие показатели потока: мощность, такт, коэффициент механизации, коэффициент загрузки, средний тарифный разряд, средний тарифный коэффициент, стоимость обработки.

Сводка рабочей силы потока

Изделие - халат женский рабочий Количество рабочих в потоке - 60 человек

|

Разряд |

Время обработки по специальностям, с |

Общее время обработки, с |

Расчетное количество рабочих, чел. |

Сумма разрядов |

Тарифный коэф- фициент |

Сумма тарифных коэффициентов |

|||

|

М |

СМ |

Р |

У |

||||||

|

1 2 3 4 |

- 229 3638 - |

- 234 467 - |

- 174 55 101 |

- - 385 - |

|

|

|

|

|

|

ИТО- ГО |

|

|

|

|

|

|

|

|

|

|

Общее время по специальности, с |

|

|

|

|

|

|

|

|

|

|

Количество рабочих по Специальности, чел. |

|

|

|

|

|

|

|

|

|

|

Удельный вес времени па специальности, % |

|

|

|

|

|

|

|

|

|

ЛИТЕРАТУРА

1. Проектирование предприятий швейной промышленности: Учебник для втузов / А.Я.Изместьева, Л.П.Юдина, П.Н.Умняков и др. - М.: Легкая и пищевая промышленность, 1963. - 264 с.

2. Справочник по швейному оборудованию /И.С.Зак, И.К.Горохов, E./И.Воронин и др. - М.:Легкая индустрия, I981. - 272 с.

3. Савостицкий л.В,, Меликов Е.Х. Технология швейных изделий: Учебник для втузов. - М.: Легкая и пищевая промышленность, 1982.

- 440 с.

4. Справочник по подготовке и раскрою материалов при производстве одежды /И.И.Галынкер, К.Г.Гущина, И.В.Сафронова и др. - М;: Легкая индустрия, 1980. - 272 с,

5. Организация раскройного производства на швейных фабриках /С.А.Гумилевская, В.А.Гарин, Л.П.Афанасьева и др. - М.: Легкая индустрия, 1970 - 232 с.