Расчёт зубчатых и червячных передач

1

Министерство образования

Российской Федерации

Вологодский государственный технический университет

Кафедра теории и проектирования машин и механизмов

Детали машин

Методические указания к курсовому проекту.

Часть I: расчёт зубчатых и червячных передач

Факультет: промышленного менеджмента

Специальности:

150200 - автомобили и автомобильное

хозяйство;

120100 - технология машиностроения,

металлорежущие станки и инструмент;

210200 - автоматизация технологических

процессов и производств

г. Вологда, 2000 г.

ВВЕДЕНИЕ

Темой курсового проекта по деталям машин является механический привод для различных исполнительных машин - конвейеров, станков и т.п. Проект носит комплексный характер и включает в себя расчётную и графическую части.

Расчётно-пояснительная записка к проекту должна содержать следующие разделы: задание на проектирование; введение; подбор электродвигателя и кинематический расчёт привода; проектирование передач редуктора и открытых передач привода; определение конструктивных размеров элементов зубчатых колёс и элементов корпуса редуктора; ориентировочный расчёт валов; эскизная компоновка редуктора; проектирование подшипниковых узлов и подбор подшипников; уточнённый расчёт промежуточного вала редуктора; подбор шпонок и проверка шпоночных соединений; подбор муфт; выбор смазки; назначение посадок основных элементов; перечень использованной литературы. Кроме того, в состав расчётно-пояснительной записки включается спецификация на графическую часть.

Объём графической части составляет 5 листов формата А1, куда входят чертежи общего вида редуктора, его деталей, рамы и общего вида привода.

Настоящие методические указания представляют собой первую часть учебно-методического комплекса по курсовому проектированию деталей машин. Они содержат алгоритмы подбора электродвигателя, кинематического расчёт привода, а также расчёта цилиндрических, конических и червячных передач. Описанные алгоритмы положены в основу программ расчёта передач на ЭВМ. Кроме того, методические указания включают в себя все справочные материалы, необходимые при подготовке исходных данных для расчётов с помощью вычислительной техники.

Методические указания предназначены для студентов всех форм обучения специальностей 150200, 120100, 210200 при курсовом и дипломном проектировании, а также при выполнении студентами-заочниками контрольных работ.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

В общем машиностроении большинство машин приводят в движение от трёхфазных асинхронных электродвигателей переменного тока, которые характеризуются номинальной мощностью Р>эл.> и номинальной частотой вращения ротора n>эл>. Электродвигатели различают:

1. По конструкции корпусов:

1). Электродвигатели на лапах, исполнение М 100;

2). Электродвигатели фланцевые на лапах, исполнение М 200;

3). Электродвигатели на лапах, исполнение М 300.

2. По конструкции обмоток:

1). Электродвигатели основного исполнения;

2). Электродвигатели с повышенным скольжением;

3). Электродвигатели многоскоростные.

3. По степени защиты:

1). Закрытые обдуваемые со степенью защиты 1Р44, которая исключает попадание внутрь такого электродвигателя посторонних тел размером более 1 мм;

2). Защищённые со степенью защиты 1Р23, исключающей попадание внутрь электродвигателя посторонних тел размером более 12,5 мм;

4. По назначению:

1). Основное исполнение;

2). Малошумные;

3). Встраиваемые;

4). Со встроенной температурной защитой;

5). Со встроенным электромагнитным тормозом;

6). Крановые;

7). Влагоморозостойкие.

При выборе электродвигателя следует помнить, что высокооборотные двигатели имеют меньшие габарита, массу, стоимость, чем тихоходные той же мощности.

Структура обозначения электродвигателей:

1). Серия разработки;

2). Вид электродвигателя;

3). Исполнения по способу защиты: Н - защищенные, при отсутствии буквы - закрытые обдуваемые;

4). Высота оси вращения в мм:

5). Условное обозначение длины станины - M, L, S;

6). Условное обозначение длины статора - А, В;

7). Число полюсов;

8). Условное обозначение климатического исполнения.

Пример условного обозначения электродвигателя - 4А112МВ6У3. Здесь: 4 - номер серии; А - асинхронный; исполнение закрытое обдуваемое (после буквы А отсутствует буква Н); 112 - высота оси вращения в мм; М - установочный размер по длине станины; В - длина сердечника статора; 6 - число полюсов; У3 - двигатель предназначен для работы в умеренном климате.

Параметры электродвигателей приведены в табл. 1.1.

Потребная мощность приводного электродвигателя определяется по формуле:

(1.1)

(1.1)

где Р>И.М.> – мощность на валу исполнительного механизма (тихоходном валу привода); >0> - общий К.П.Д. привода.

При проектировании привода конвейера

(1.2)

(1.2)

где F - тяговое усилие на приводном валу в Н; v - скорость тягового элемента в м/с.

(1.3)

(1.3)

где >i> - К.П.Д. одной кинематической пары (см. табл. 1.2); a, b, c - количество одинаковых кинематических пар.

Таблица 1.1

Параметры электродвигателей

Таблица 1.2

Значения к.п.д. механических передач и подшипников

|

Тип передачи |

Закрытая |

Открытая |

|

Зубчатая цилиндрическая |

0,960,98 |

0,920,95 |

|

Зубчатая коническая |

0,950,97 |

0,910,94 |

|

Червячная самотормозящаяся |

0,300,40 |

0,200,30 |

|

Червячная несамотормозящаяся при числе заходов червяка: z>1>=1 z>1>=2 z>1>=4 |

0,650,80 0,750,85 0,80,9 |

— — — |

|

Цепная передача |

— |

0,950,97 |

|

Ременная передача |

— |

0,940,96 |

|

Одна пара подшипников качения |

— |

0,990,995 |

|

Одна пара подшипников скольжения |

— |

0,980,99 |

Для соединительных муфт можно принять >н>0,980,99.

Выбор электродвигателя производиться по табл. 1.1 в соответствии с условием Р>р>Р>эл>. При этом электродвигатель с большим запасом мощности приводит к излишним нагрузкам и снижает Cos электросистемы. Частота вращения электродвигателя выбирается так, чтобы передаточные числа ступеней привода были оптимальными (см. раздел 2).

Для принятого электродвигателя из справочных данных выписываются:

1). Обозначение;

2). Номинальная мощность Р>эл.>, кВт;

3). Частота вращения n>эл.>, об/мин;

4). Отношение максимального момента к номинальному;

5). Исполнение;

6). Диаметр выходного конца вала - d>1>, мм;

7). Длина выходного конца вала - l>1>, мм.

2. ОПРЕДЕЛЕНИЕ ОБЩЕГО ПЕРЕДАТОЧНОГО ЧИСЛА ПРИВОДА И ЕГО РАЗБИВКА ПО СТУПЕНЯМ

2.1 Общее передаточное число привода

В общем случае (см. рис. 2.1)

(2.1)

(2.1)

где n>И.П.> - число оборотов приводного вала исполнительного механизма (об/мин); Uред - передаточное число редуктора; Uоп - передаточное число открытой передачи (цепной, ремённой, зубчатой), входящей в привод.

Рис. 2.1 Типовая схема привода

Для приводов конвейеров:

Ленточных Цепных

(2.2)

(2.2)

(2.3)

(2.3)

где D>б> - диаметр приводного барабана, м; z - число зубьев тяговой звёздочки; t>ц> - шаг цепи, м.

В свою очередь (см. рис. 2.1)

где U>б> и U>т> - передаточные числа соответственно быстроходной и тихоходной ступеней редуктора.

При определении общего передаточного числа стандартного редуктора и передаточных чисел его ступеней следует придерживаться ряда Ra 20: 1; 1,12; 1,25; 1,4; 1,6 1,8 2 2,24 2,5 2,8 3,15 3,55 4 4,5 5 5,6 6,3 7,1 8 9 10 11,2 12,5 14 16 18 20 22,4 25 28 31,5 35,5 40 50 56 63 71 80 90 100 112 125 140 160 180 200 224 250. Для нестандартных редукторов и нередукторных зубчатых передач придерживаться ряда Ra 20 необязательно.

В табл. 2.1 приведены передаточные числа для одной ступени привода.

Таблица 2.1

Рекомендуемые значения передаточных чисел одной ступени

|

Тип передачи |

Твёрдость материала |

Значения |

|

|

Наиболее употребляемые U |

Максимальные U>макс> |

||

|

1 |

2 |

3 |

4 |

|

Зубчатая цилиндрическая закрытая: |

|||

|

1). Тихоходная ступень во всех редукторах |

НВ350 НRС 4056 НRС 5663 |

2,55 2,55 24 |

6,3 6,3 5,6 |

|

2). Быстроходная ступень в редукторах с развёрнутой схемой. |

£НВ350 НRС 40¸56 НRС 56¸63 |

3,155 3,155 2,54 |

8 7,1 6,3 |

|

3). Быстроходная ступень: в соосном редукторе. |

£НВ350 НRС 40¸56 НRС 56¸63 |

46,3 46,3 3,155 |

10 9 8 |

|

Зубчатая открытая |

£НВ350 |

48 |

16 |

|

Коробка передач |

Любая |

12,5 |

3,15 |

|

Коническая закрытая |

£НВ350 |

14 |

6,3 |

|

³HRC 40 |

14 |

5 |

|

|

Коническая открытая |

£НВ 350 |

24 |

8 |

|

Червячная закрытая |

— |

1050 |

80 |

|

Цепная |

— |

1,55 |

10 |

|

Клиноремённая |

— |

24 |

8 |

|

Плоскоремённая |

— |

25 |

6 |

|

Фрикционная |

— |

24 |

8 |

2.2 Разбивка передаточного числа по ступеням

Рекомендации по разбивке Uред приведены в табл. 2.2, 2.3 и на рис. 2.2, 2.3, 2.4.

В трёхступенчатых редукторах после определения межосевых расстояний необходимо проверить наличие зазора между деталями (см. табл. 2.3). рекомендуется 0,02a>w.>

Таблица 2.2

Двухступенчатые редукторы

|

Схема редуктора |

U>ред.> рекомендат. (предельн.) |

U>б> |

U>т> |

Рис. 2.2 График для определения U>т>.

Таблица 2.3

Трёхступенчатые редукторы

|

Схема редуктора |

U>ред.> рекомендат. (предельн.) |

U>б> |

U>п> |

U>т> |

Рис. 2.3 График для определения U>т> и U>п> трёхступенчатых редукторов.

Рис. 2.4 График

для нахождения

.

.

2.3 Определение чисел оборотов и моментов на валах

При известных передаточных числах ступеней число оборотов определяется по формулам:

;

;

;

;

… (2.4)

… (2.4)

где U>1>, U>2>, U>3 >- передаточные числа ступеней редуктора (привода).

Вращающие моменты на валах рассчитывается как

Нм

(2.5)

Нм

(2.5)

где

N>i> - мощность

на соответствующем валу, найденная с

учётом К.П.Д. элементов привода, Вт;

например:

,

где >1-2>

- К.П.Д., учитывающий

потери мощности на участке от первого

вала до второго;

,

где >1-2>

- К.П.Д., учитывающий

потери мощности на участке от первого

вала до второго;

- угловая скорость

вала, с-1.

- угловая скорость

вала, с-1.

Без учёта К.П.Д. элементов привода моменты могут быть определены по формулам:

,

,

… (2.6)

… (2.6)

3. МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1 Материалы зубчатых передач

В зависимости от твёрдости рабочих поверхностей зубьев после термообработки зубчатые колёса можно условно разделить на две группы:

1). С твёрдостью £НВ 350 - нормализованные или улучшенные;

2). С твёрдостью >НВ 350 - объёмно- и поверхностно-закаленные, цементированные, нитроцементированные, цианированные, азотированные.

При твёрдости материала £НВ 350 чистовое нарезание зубьев можно производить после окончательной термообработки заготовки.

Зубчатые колёса с твёрдостью рабочих поверхностей зубьев >НВ 350 применяют в средне- и высоконагруженных передачах с целью уменьшения их габаритов.

Зубья, нарезанные до закалки, после закалки обычно шлифуют для устранения неточностей, обусловленных изменением их форм и размеров при закалке (коробление).

В правильно спроектированной зубчатой паре соотношение твёрдости рабочих поверхностей зубьев шестерни и колеса не может быть выбрано произвольно. Если твёрдость рабочих поверхностей зубьев колеса £НВ 350, то в целях выравнивания долговечности зубьев шестерни и колеса, ускорения их приработки и повышения сопротивляемости заеданию твёрдость поверхностей зубьев шестерни поверхностей зубьев шестерни всегда назначается больше твёрдости зубьев колеса. Для прямозубых колёс разность средних твёрдостей шестерни и колеса должна составлять не менее 2030 единиц Бринелля.

Для косозубых колёс твёрдость поверхностей зубьев шестерни желательна возможно большая. Чем она больше, тем больше несущая способность передачи по критерию контактной выносливости.

Для неприрабатывающихся зубчатых передач с твёрдостью рабочих поверхностей зубьев обоих зубчатых колёс НВ 45 обеспечивать разность твёрдостей зубьев шестерни и колеса не требуется.

В табл. 3.1 приведены значения механических характеристик и виды термообработки некоторых распространённых марок конструкционных сталей, используемых для изготовления зубчатых колёс, а также других деталей машин (валов, осей, звёздочек цепных передач, червяков, деталей муфт и т.п.). Как следует из этой таблицы, механические характеристики сталей зависят не только от химического состава и вида термообработки, но и от размеров характерного сечения заготовок D или S.

Таблица 3.1

Механические характеристики сталей

для изготовления зубчатых колёс

|

Марка стали |

Размеры, мм |

НВ сердцевина |

HRC поверхность |

в, МПа |

т, МПа |

Термообработка |

|

|

D |

S |

||||||

|

35 |

любой |

любой |

163192 |

— |

550 |

270 |

Нормализация |

|

45 45 45 |

любой 125 80 |

любой 80 50 |

179207 235262 269302 |

— — — |

600 780 890 |

320 540 650 |

То же Улучшение То же |

|

40Х 40Х 40Х |

200 125 125 |

125 80 80 |

235262 269302 269302 |

— — 4590 |

790 900 900 |

640 750 750 |

То же То же Улучшение+закалка ТВЧ |

|

35ХМ 35ХМ 35ХМ |

315 200 200 |

200 125 125 |

235262 269302 269302 |

— — 4853 |

800 920 920 |

670 790 790 |

Улучшение То же Улучшение+закалка ТВЧ |

|

40ХН 40ХН 40ХН |

315 200 200 |

200 125 125 |

235262 269302 269302 |

— — 4853 |

800 920 920 |

630 750 750 |

Улучшение То же Улучшение+закалка ТВЧ |

|

45ХЦ 45ХЦ 45ХЦ |

315 200 200 |

200 125 125 |

235262 269302 269302 |

— — 5056 |

830 950 950 |

660 780 780 |

Улучшение То же Улучшение+закалка ТВЧ |

|

20ХНМ |

200 |

125 |

300400 |

5663 |

1000 |

800 |

Улучшение+цементация |

|

18ХГТ |

200 |

125 |

300400 |

5663 |

1000 |

800 |

То же |

|

12ХНЗА |

200 |

125 |

300400 |

5663 |

1000 |

800 |

То же |

|

25ХГИМ |

200 |

125 |

300400 |

5663 |

1000 |

800 |

Улучшение+цементация +закалка |

|

40ХНМА |

125 |

80 |

269302 |

5056 |

980 |

780 |

Улучшение+азотирование |

|

35Л |

любой |

любой |

163207 |

— |

550 |

270 |

Нормализация |

|

45Л |

315 |

200 |

207235 |

— |

680 |

440 |

Улучшение |

|

50ГЛ |

315 |

200 |

235262 |

— |

850 |

600 |

То же |

3.2 Допускаемые контактные напряжения

Допускаемые напряжения для расчёта передачи на контактную выносливость определяют по зависимости, соответствующей ГОСТ 21354-75.

,

Мпа

(3.1)

,

Мпа

(3.1)

>нlimв> - предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов перемены напряжений (см. табл. 3.2); S>н> - коэффициент безопасности, принимают по табл. 3.2; N>но> - базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости (см. рис 3.1); N>не> - эквивалентное число циклов перемены напряжений при расчёте на контактную выносливость.

Таблица 3.2

Длительные пределы выносливости >нlimв> и >Flim>>в>,

коэффициенты безопасности S>н >и S>F>,

максимальные допускаемые напряжения []>нmax> и []>Fmax>

|

Термообработка |

Твёрдость зубьев |

Группа сталей |

>нlimв>, МПа |

S>н> |

>Flim>>в>, МПа |

S>F> |

[]>н>>max>, МПа |

[]>Fmax>, МПа |

|

|

на поверхности |

в сердцевине |

||||||||

|

Нормализация, улучшение |

менее НВ 350 |

40,45, 40Х,40ХН, 45 ХЦ, 35 ХМ и др. |

2Н>НВ>+70 |

1,1 |

1,8Н>НВ> |

1,75 |

2,8 >т> |

2,74Н>НВ> |

|

|

Объёмная закалка |

HRC 4555 |

40Х, 40ХН, 45ХЦ, 35ХМ и др. |

18Н>HRC>+150 |

550 |

1400 |

||||

|

Закалка ТВЧ по всему контуру (модуль m3 мм) |

HRC 5663 HRC 4555 |

HRC 2535 |

55ПП, У8, 35ХМА, 40Х, 40ХН и др. |

17Н>HRC>+200 |

1,2 |

900 650 |

1,75 |

40Н>HRC> |

1260 |

|

Закалка ТВЧ сквозная с охватом впадины (модуль m<3 мм) |

HRC 4555 |

— |

30ХМ, 40Х, 40ХН и др. |

550 |

1430 |

||||

|

Азотирование |

HRC 5059 |

HRC 2440 |

35ХЮА, 38ХМЮА, 40Х, 40ХФА, 40ХНМА и др. |

1050 |

12Н>HRC>+30 |

1,75 |

40Н>HRC>> >30Н>HRC> |

1000 |

|

|

Цементация и закалка |

HRC 5662 |

HRC 3045 |

Цементируемые стали всех марок |

23Н>HRC> |

750 |

1,55 |

40Н>HRC> |

1200 |

Примечания: 1). Значения >нlimв> и >Flim>>в>, []>нmax> и []>Fmax> определяют по средней твёрдостью зубьев;

2). Для передач, выход из строя которых связан с тяжёлыми последствиями, значения коэффициентов безопасности следует увеличить до S>н>=1,25> >и S>F>=1,35 соответственно;

3). Обозначения размеров сечений заготовок D и S (см. табл. 3.1) приведены ниже.

Рис. 3.1 График для определения N>но>

(3.2)

(3.2)

N>> - суммарное число циклов перемены напряжений.

(3.3)

(3.3)

n – частота вращения, рассматриваемого зубчатого элемента, об/мин; t – суммарное время работы передачи в течение срока службы, ч; n>з> - число вхождений в зацепление зубьев рассчитываемого зубчатого колеса за один его оборот (чаще всего n>з>=1).

(3.4)

(3.4)

К>сут> - коэффициент использования передачи в течение суток; К>год> - коэффициент использования передачи в течение года; L - срок службы передачи, годы.

(3.5)

(3.5)

К>не>

- коэффициент

приведения при расчёте на контактную

выносливость (режим с переменной

нагрузкой заменяют постоянным,

эквивалентным по усталостному

воздействию);

- при частотах

вращения валов, не изменяющихся с

изменением нагрузки.

- при частотах

вращения валов, не изменяющихся с

изменением нагрузки.

Нагрузка, с которой работает передача, может быть постоянной или переменной во времени. Пример графиков постоянной (а) и переменной (б) нагрузки показан на рис. 3.2.

Рис. 3.2 Графики нагрузки

Т>пик>, Т>1>, …, Т>i> - крутящие моменты на валу колеса, с которыми работает передача; t>пик>, t>1>, …, t>i> - время их действия; n>пик>, n>1>, …, n>i> - частоты вращения; t - суммарное время работы передачи.

Если полученное значение N>не>>N>но>, то следует принять N>не>>N>но>.

Допускаемое контактное напряжение []>н> для зубьев прямозубых передач определяют раздельно для шестерни []>н1> и колеса []>н2> и в качестве расчётного принимают меньшее из них. При расчёте зубьев косозубых передач при разности средних твёрдостей рабочих поверхностей зубьев шестерни и колеса НВ>1>-НВ>2>100 за допускаемое контактное напряжение принимают меньшее из двух полученных по зависимостям:

для косозубых и шевронных зубчатых колёс

или

или

(3.6)

(3.6)

для конических колёс с круговыми зубьями

или

или

(3.7)

(3.7)

3.3 Допускаемые напряжения на изгиб

Допускаемые напряжения для расчёта на изгибную выносливость определяют по зависимости из ГОСТ 21354-75.

(3.8)

(3.8)

>F>>lim>>в> - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений, МПа (см. табл. 3.2); S>F> - коэффициент безопасности, определяют по табл. 3.2; N>FO> - базовое число циклов перемены напряжений, N>FO>=4106; N>FE> - эквивалентное число циклов перемены напряжений при расчёте на изгибную выносливость, определяется в зависимости от характера циклограммы нагружения; m=6 - для зубчатых колёс с твёрдостью поверхности зубьев НВ 350, m=9 - для зубчатых колёс с нешлифованной переходной поверхностью при твёрдости поверхности зубьев >НВ 350.

Допускаемое напряжение []>F> определяют раздельно для шестерни и колеса. Формула для определения допускаемого напряжения дана для случая работы зубьев одной стороной. При работе зубьев обеими сторонами (передачи с реверсами, сателлиты планетарной передачи) значения допускаемого напряжения следует понизить на 30%.

(3.9)

(3.9)

N>> - суммарное число циклов перемены напряжений (см. п. 3.2); К>FE> - коэффициент приведения при расчёте на изгибную выносливость (режим с переменной нагрузкой заменяют постоянным, эквивалентным по усталостному воздействию).

(3.10)

(3.10)

- при

частотах вращения валов, не изменяющихся

с изменением нагрузки.

- при

частотах вращения валов, не изменяющихся

с изменением нагрузки.

Если полученное значение N>FE>>N>FO>, то следует принять N>FE>>N>FO>.

4. РАСЧЁТ ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

4.1 Предварительное значение межосевого расстояния

,

мм (4.1)

,

мм (4.1)

Здесь и ниже знак "плюс" - для внешнего зацепления, знак "минус" - доя внутреннего. Полученное значение а>w> следует округлить до ближайшего значения по СТ СЭВ 229-75 (ГОСТ 2185-66).

1-ый ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800.

2-ой ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900.

U - передаточное число передачи (см. п. 2.1, 2.2); []>н> - расчётное значение допускаемого контактного напряжения (см. п. 3.2), МПа; z>> - коэффициент, учитывающий суммарную длину контактных линий.

Для прямозубых передач

;

;

Для косозубых и шевронных передач

.

.

>> - коэффициент торцового перекрытия, >>=1,6; Т>2> - номинальный крутящий момент на валу колеса рассчитываемой передачи, Нм;

- коэффициент

ширины зубчатых колёс передачи, его

выбирают по табл. 4.1.

- коэффициент

ширины зубчатых колёс передачи, его

выбирают по табл. 4.1.

Таблица 4.1

Рекомендуемые значения >ва>

|

Положение зубчатых колёс относительно опор |

||

|

Симметричное |

Несимметричное |

Консольное |

|

0,3150,5 |

0,250,4 |

0,20,25 |

Примечания: 1). Меньшие значения> >>ва>, для передач с повышенной твёрдостью поверхности зубьев HRC 45;

2). Для шевронных передач, выполненных по схеме табл. 2.2

;

;

3). Значения> >>ва> каждой последующей ступени передачи следует увеличить на 2030%;

4). Для передвижных зубчатых колёс коробок скоростей> >>ва>=0,10,2;

5). Значения> >>ва> принимать стандартными по СТ СЭВ 229-75 (ГОСТ 2186-66): 0,16; 0,2; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0.

К>н>>> - коэффициент, учитывающий распределение нагрузки между зубьями: для прямозубых передач К>н>>>=1, для косозубых и шевронных передач определяется по рис. 4.1, где цифры 6, 7, 8, 9 у прямых - степени точности по нормам плавности работы по ГОСТ 1643-72.

Рис. 4.1. Графики для определения К>н>>>.

При проектном расчёте, когда размеры зубчатых колёс ещё не известны, для приближённого определения окружной скорости v (v>m>) следует пользоваться зависимостью:

(4.2)

(4.2)

для передачи с коническими зубчатыми колёсами:

(4.3)

(4.3)

Значения коэффициента c>v> даны в табл. 4.2.

Таблица 4.2

|

Передача |

Термообработка |

||||

|

У>1>+У>2> |

ТВЧ>1>+У>2> |

Ц>1>+У>2> |

ТВЧ>1>+ТВЧ>2 >(З>1>+З>2>) |

Ц>1>+Ц>2> |

|

|

Цилиндрическая прямозубая |

1300 |

1400 |

1550 |

1750 |

2100 |

|

Цилиндрическая косозубая |

1500 |

1600 |

1750 |

1950 |

2350 |

|

Коническая прямозубая |

800 |

850 |

900 |

1000 |

1200 |

|

Коническая с круговыми зубьями |

1000 |

1000 |

1100 |

1100 |

1350 |

Примечания: 1). Здесь У - улучшение, З - закалка объёмная, ТВЧ - поверхностная закалка токами высокой частоты, Ц - цементация;

2). Индекс "1" относится к шестерне, а "2" - к колесу.

По найденному значению скорости v (v>m>) определяют степень точности (по нормам плавности) зубчатых передач. Силовые закрытые зубчатые передачи выполняют со степенью точности не ниже приведённой в табл. 4.3.

Таблица 4.3

Рекомендуемые степени точности передач

|

Передача |

Окружная скорость v (v>m>), м/с |

|

|

5 |

510 |

|

|

Цилиндрическая прямозубая |

8 |

7 |

|

Цилиндрическая косозубая |

8 |

8 |

|

Коническая прямозубая |

7 |

- |

|

Коническая с круговыми зубьями |

8 |

8 |

Силовые открытые цилиндрические и конические зубчатые передачи выполняют обычно по 9-ой степени точности (v2 м/с).

К>н>>> - коэффициент, учитывающий распределение нагрузки по ширине венца при расчёте на контактную выносливость.

Различают начальное значение коэффициента распределение нагрузки К>н>>>, имеющее место до приработки зубьев, и значение К>н>>><К>н>>> после приработки зубьев. Для прирабатывающихся цилиндрических прямозубых и косозубых, а также прямозубых конических колёс значение К>н>>> определяют по зависимости:

(4.4)

(4.4)

где

К>н>>>

выбирают по табл.

4.4 в зависимости от схемы передачи рис.

4.2, твёрдости рабочих поверхностей

зубьев и относительной ширины шестерни

.

.

Для цилиндрических зубчатых колёс

;

;

Для конических зубчатых колёс

.

.

х - коэффициент режима, учитывающий влияние режима работы передач на приработку прирабатывающихся зубьев:

(4.5)

(4.5)

Здесь Т>2> - номинальный крутящий момент, по которому рассчитывают передачу; Т>i>, t>i>, n>i> - крутящие моменты в спектре нагрузки передачи, соответствующие им времена работы и частоты вращения. Для прирабатывающихся зубьев при постоянной нагрузке х=1, К>н>>>=1.

Для прирабатывающихся зубьев зубчатых колёс К>н>>>=К>н>>>. Для конических зубчатых колёс с круговыми зубьями при любом режиме нагрузки:

Рис. 4.2. Схемы передач

Таблица 4.4

Коэффициент К>н>>>

|

|

Твёрдость поверхности зубьев |

Схема передачи на рис. 4.2 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

0,2 |

а |

1,16 |

1,1 |

1,04 |

1,03 |

1,02 |

1,0 |

1,0 |

|

б |

1,22 |

1,13 |

1,06 |

1,04 |

1,03 |

1,02 |

1,0 |

|

|

0,4 |

а |

1,35 |

1,22 |

1,1 |

1,06 |

1,04 |

1,03 |

1,01 |

|

б |

1,43 |

1,25 |

1,12 |

1,07 |

1,05 |

1,04 |

1,02 |

|

|

0,6 |

а |

1,55 |

1,36 |

1,15 |

1,10 |

1,07 |

1,04 |

1,03 |

|

б |

1,67 |

1,45 |

1,20 |

1,14 |

1,08 |

1,05 |

1,04 |

|

|

0,8 |

а |

1,9 |

1,55 |

1,23 |

1,16 |

1,11 |

1,06 |

1,04 |

|

б |

2,0 |

1,7 |

1,28 |

1,2 |

1,14 |

1,08 |

1,06 |

|

|

1,0 |

а |

2,3 |

1,75 |

1,3 |

1,2 |

1,15 |

1,10 |

1,05 |

|

б |

2,25 |

1,90 |

1,38 |

1,27 |

1,20 |

1,12 |

1,07 |

|

|

1,2 |

а |

- |

- |

1,4 |

1,26 |

1,20 |

1,13 |

1,07 |

|

б |

- |

- |

1,48 |

1,35 |

1,25 |

1,16 |

1,08 |

Примечание: в табл. 4.4. и 4.5 твёрдость рабочих поверхностей зубьев

и

и

и

и

К>н>>v> - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении (см. табл. 4.5).

Для конических зубчатых колёс с круговыми зубьями коэффициент К>н>>v> принимают равным таковому для цилиндрических косозубых колёс с той же твёрдостью рабочих поверхностей зубьев, что и у конических колёс.

Таблица 4.5

Коэффициент К>н>>v>

|

Степень точности |

Твёрдость поверхности зубьев |

Окружная скорость v (v>m>), м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

7 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

8 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

9 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

Примечание: в числителе - прямозубые колёса, в знаменателе - косозубые колёса.

4.2 Рабочая ширина венца

Рабочая

ширина колеса

,

мм.

,

мм.

Ширина

шестерни

,

мм.

(4.6)

,

мм.

(4.6)

Полученные значения в>1> и в>2 >округляют до ближайших значений.

4.3 Модуль передачи

Значение модуля определяют по эмпирической зависимости с последующей проверкой на изгибную выносливость. При твёрдости рабочих поверхностей зубьев шестерни и колеса НВ 350.

(4.7)

(4.7)

При твёрдости рабочей поверхности зубьев шестерни Н>1>>HRC 45 и колеса Н>2>НВ 350.

(4.8)

(4.8)

При твёрдости рабочих поверхностей зубьев шестерни и колеса НRC 45, но менее HRC 60.

(4.9)

(4.9)

Для передач с твёрдостью зубьев >HRC 60 значение модуля устанавливают из расчёта на изгиб. Принятое значение модуля должно соответствовать стандартному по СТ СЭВ 310-76:

1-й ряд: 1; 1,25; 1,5; 2,2; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10 мм.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0 мм.

Для силовых передач m<1,5 мм принимать нежелательно.

4.4 Угол наклона зубьев

Косозубая передача:

(4.10)

(4.10)

и определяют Cos>min> с точностью до 0,0001.

Для шевронных передач >min>=25.

4.5 Суммарное число зубьев

Прямозубая передача:

(4.11)

(4.11)

Косозубая передача:

(4.12)

(4.12)

Рекомендуемые значения угла =720 - косозубые передачи, 2540 - шевронные передачи.

Полученное значение z>> округляют в меньшую сторону до целого числа.

4.6 Действительное значение угла наклона зуба

,

,

(4.13)

(4.13)

4.7 Число зубьев шестерни и колеса

Расчётное число зубьев шестерни находят как:

(4.14)

(4.14)

при этом z'>1> округляют до целого числа z>1>.

z>min>=17 - прямозубые колёса; z>min>=17Cos3 - косозубые и шевронные колёса.

(4.15)

(4.15)

4.8 Фактическое значение передаточного числа

,

точность вычислений

0,01

,

точность вычислений

0,01

В силовых передачах фактическое передаточное число не должно отличаться от заданного более чем на 4%.

4.9 Геометрические параметры передачи

4.9.1 Диаметры делительных окружностей с точностью до 0,01 мм

,

,

(4.16)

(4.16)

Проверка:

4.9.2 Диаметр вершин зубьев для колёс с внешним зацеплением

,

,

(4.17)

(4.17)

Для колёс с внутренними зубьями:

4.9.3 Диаметр впадин зубьев для колёс с внешними зубьями

,

,

(4.18)

(4.18)

Для колёс с внутренними зубьями:

4.10 Окружная скорость колёс

,

м/с

(4.19)

,

м/с

(4.19)

4.11 Проверка передачи на контактную выносливость

,

МПа (4.20)

,

МПа (4.20)

z>> - (см. п. 4.1); а>w> - (см. п. 4.1), мм; U - (см. п. 4.8); в2 - (см. п. 4.2); Т>2> (Нм) - момент кручения на валу колеса рассчитываемой передачи; К>н>>> - уточняется по рис. 4.1 в соответствии с окружной скоростью v (п. 4.10).

Допускается >н>>[]>н> в пределах 5%.

4.12 Проверка зубьев на изгибную выносливость

Напряжение в опасном сечении зуба колеса:

,

МПа (4.21)

,

МПа (4.21)

Т>2> - момент кручения на валу колеса рассчитываемой передачи, Нм; U - фактическое значение передаточного числа (п. 4.8); в>2>, m, a>w> - в мм; К>F>>> - коэффициент, учитывающий распределение нагрузки между зубьями, выбирается по табл. 4.6 в зависимости от степени точности передачи, для прямозубых колёс К>н>>>=1.

Таблица 4.6

Коэффициент К>н>>> для косозубых и шевронных колёс

|

Степень точности |

6 |

7 |

8 |

|

К>н>>> |

0,72 |

0,81 |

0,91 |

К>F>>>> >- коэффициент, учитывающий распределение нагрузки по ширине венца.

Для прирабатывающихся прямозубых, а также косозубых и для прямозубых конических колёс значение К>F>>> определяют по зависимости:

(4.22)

(4.22)

где Кo>F>>> выбирают по табл. 4.7.

В табл. 4.7. и 4.8 твёрдость рабочих поверхностей зубьев

и

и

и

и

х - коэффициент режима (см. п. 4.1).

Для прирабатывающихся зубьев при постоянной нагрузке х=1; К>F>>>=1.

Для прирабатывающихся зубьев зубчатых колёс К>F>>>= Кo>F>>>.

Для конических зубчатых колёс с круговыми зубьями при любом режиме нагрузки:

К>Fv> - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Значение К>Fv> выбирают по табл. 4.8. При этом точность конических прямозубых колёс условно принимают на одну степень меньше их фактической точности.

Для конических зубчатых колёс с круговыми зубьями коэффициент принимают равным таковому для цилиндрических косозубых рабочих поверхностей зубьев, что и у конических колёс.

Таблица 4.7

Коэффициент К>F>>>

|

|

Твёрдость поверхности зубьев |

Схема передачи на рис. 4.2 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

0,2 |

а |

1,08 |

1,06 |

1,02 |

1,01 |

1,0 |

1,0 |

1,0 |

|

б |

1,10 |

1,08 |

1,03 |

1,02 |

1,0 |

1,0 |

1,0 |

|

|

0,4 |

а |

1,22 |

1,10 |

1,07 |

1,05 |

1,03 |

1,02 |

1,0 |

|

б |

1,24 |

1,12 |

1,10 |

1,06 |

1,04 |

1,02 |

1,01 |

|

|

0,6 |

а |

1,40 |

1,22 |

1,11 |

1,08 |

1,06 |

1,03 |

1,02 |

|

б |

1,16 |

1,24 |

1,13 |

1,10 |

1,07 |

1,04 |

1,03 |

|

|

0,8 |

а |

1,70 |

1,40 |

1,18 |

1,12 |

1,09 |

1,05 |

1,03 |

|

б |

1,80 |

1,50 |

1,21 |

1,15 |

1,11 |

1,07 |

1,05 |

|

|

1,0 |

а |

2,03 |

1,62 |

1,26 |

1,17 |

1,12 |

1,09 |

1,04 |

|

б |

2,10 |

1,80 |

1,31 |

1,23 |

1,16 |

1,1 |

1,06 |

|

|

1,2 |

а |

— |

— |

1,34 |

1,22 |

1,17 |

1,11 |

1,06 |

|

б |

— |

— |

1,40 |

1,30 |

1,21 |

1,14 |

1,07 |

Таблица 4.8

Коэффициент К>Fv>

|

Степень точности |

Твёрдость поверхности зубьев |

Окружная скорость v (v>m>), м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

7 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

8 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

9 |

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

Y>F>>2> – коэффициент, учитывающий форму зуба колеса, значения его выбирают по табл. 4.9. в зависимости от числа зубьев z>2> для прямозубых колёс и эквивалентного числа зубьев z>v>>2> для косозубых и шевронных зубчатых колёс.

(4.23)

(4.23)

В табл. 4.8. числитель – прямозубые колёса; знаменатель – косозубые колёса.

Y>> – коэффициент, учитывающий наклон зуба; Y>>=1 – для прямозубых передач.

Для косозубых и шевронных передач:

,

где - в градусах.

,

где - в градусах.

[]>F>>2> – допускаемое напряжение изгиба для материала колеса, МПа (см. п. 3.3).

Напряжение изгиба в опасном сечении зуба шестерни:

,

МПа (4.24)

,

МПа (4.24)

Значение Y>F>>1> определяют аналогично определению этого параметра для колеса.

Таблица 4.9

|

z или z>v> |

Коэффициенты смещения инструмента |

||||||||

|

-0,5 |

-0,4 |

-0,25 |

-0,16 |

0 |

+0,16 |

+0,25 |

+0,4 |

+0,5 |

|

|

12 |

— |

— |

— |

— |

— |

— |

— |

3,68 |

3,46 |

|

16 |

— |

— |

— |

— |

4,28 |

4,02 |

3,78 |

3,54 |

3,40 |

|

20 |

— |

— |

— |

4,40 |

4,07 |

3,83 |

3,64 |

3,50 |

3,39 |

|

25 |

— |

— |

4,30 |

4,13 |

3,90 |

3,72 |

3,62 |

3,47 |

3,40 |

|

32 |

4,50 |

4,27 |

4,05 |

3,94 |

3,78 |

3,65 |

3,59 |

3,46 |

3,40 |

|

40 |

4,14 |

4,02 |

3,88 |

3,81 |

3,70 |

3,61 |

3,57 |

3,48 |

3,42 |

|

50 |

3,96 |

3,88 |

3,78 |

3,73 |

3,66 |

3,58 |

3,54 |

3,49 |

3,44 |

|

63 |

3,82 |

3,78 |

3,71 |

3,68 |

3,62 |

3,57 |

3,54 |

3,50 |

3,47 |

|

71 |

3,79 |

3,74 |

3,68 |

3,66 |

3,61 |

3,56 |

3,55 |

3,50 |

3,48 |

|

80 |

3,73 |

3,70 |

3,66 |

3,63 |

3,60 |

3,55 |

3,55 |

3,51 |

3,50 |

|

90 |

3,70 |

3,68 |

3,64 |

3,62 |

3,60 |

3,55 |

3,55 |

3,53 |

3,51 |

|

100 |

3,68 |

3,66 |

3,62 |

3,61 |

3,60 |

3,56 |

3,56 |

3,55 |

3,52 |

|

160 |

3,64 |

3,62 |

3,62 |

3,62 |

3,62 |

3,59 |

3,58 |

3,56 |

3,56 |

|

3,63 |

3,63 |

3,63 |

3,63 |

3,63 |

3,63 |

3,63 |

3,63 |

3,63 |

4.13 Проверка передачи на кратковременную пиковую нагрузку

Максимальные контактные напряжения на рабочих поверхностях зубьев:

(4.24)

(4.24)

>Н> – расчётное напряжение (см. п. 4.11), МПа; []>Н>>max> – максимальное допускаемое напряжение (табл. 3.2), МПа; Т>2> – номинальный крутящий момент на валу колеса, рассчитываемой передачи (см. п. 2.3), МПа; Т>2пик> – пиковый крутящий момент на колесе рассчитываемой передачи при пуске двигателя. В заданиях на курсовой проект по деталям машин кратковременным пиковым крутящим моментом является максимальный момент, развиваемый асинхронным электродвигателем при пуске установки.

(4.26)

(4.26)

где

- пиковый крутящий момент, развиваемый

двигателем при пуске; U

и - передаточное

число и К.П.Д. ступеней, через которые

передаётся движение от электродвигателя

к валу рассчитываемой зубчатой пары;

- пиковый крутящий момент, развиваемый

двигателем при пуске; U

и - передаточное

число и К.П.Д. ступеней, через которые

передаётся движение от электродвигателя

к валу рассчитываемой зубчатой пары;

- значение отношения берут из справочников

по электродвигателю.

- значение отношения берут из справочников

по электродвигателю.

4.13.1 Максимальное напряжение изгиба в зубьях зубчатых колёс

При действии кратковременных перегрузок зубья проверяют на пластическую деформацию и хрупкий излом при изгибе от максимальной нагрузки.

,

МПа (4.27)

,

МПа (4.27)

>F> – расчётное напряжение (см. п. 4.12), []>Fmax> – максимальное допускаемое напряжение (табл. 3.2), МПа.

4.14 Силы, действующие в зацеплении

Окружная сила:

,

Н (4.28)

,

Н (4.28)

где Т>2> – в Нм; d>2> – в мм.

Радиальная сила:

Прямозубые колёса:

,

Н (4.29)

,

Н (4.29)

Косозубые и шевронные колёса:

,

Н (4.30)

,

Н (4.30)

Осевая сила:

,

Н (4.31)

,

Н (4.31)

5. ОСОБЕННОСТИ РАСЧЁТА ОТКРЫТЫХ ЦИЛЛИНДРИЧЕСКИХ (КОНИЧЕСКИХ) ЗУБЧАТЫХ ПЕРЕДАЧ

Открытые цилиндрические (конические) передачи выполняют только прямозубыми и применяют при v2 м/с. Степень точности их изготовления по нормам плавности контакта обычно 9-ая по ГОСТ 1643-72 (ГОСТ СЭВ 186-75).

Основные размеры передач a>w>, d>e>>1>, d>e>>2> и в>2> выполняют из расчёта на контактную прочность, при расчёте принимают допускаемые напряжения []>Н>=>Н>>eimb> и []>F>=>F>>eimb>. Коэффициенты, учитывающие динамическую нагрузку в зацеплении, К>Н>>v>=К>Fv>=1. Коэффициенты К>Н>>> и К>F>>> определяют соответственно по табл. 3.6 и табл. 3.9. При любой твёрдости рабочих поверхностей зубьев открытые передачи считаются прирабатывающимися. Учитывая повышенный износ зубьев открытых передач, значение модуля рекомендуется принимать в 1,52 раза большим, чем для закрытых передач тех же размеров.

6. ПРОЕКТНЫЙ РАСЧЁТ ЗАКРЫТОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ С ПРЯМЫМИ И С КРУГОВЫМИ ЗУБЬЯМИ ПРИ >m>=35

6.1 Предварительное значение диаметра внешней делительной окружности колеса

,

мм (6.1)

,

мм (6.1)

где Т>2> – номинальный крутящий момент на валу колеса, рассчитываемой передачи (см. п. 2.3), Нм; U – принятое передаточное число (см. п. 2.2); К>Н>>> - коэффициент, учитывающий распределение нагрузки по ширине венца (см. п. 4.1); К>Н>>v> - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении (см. п. 4.1); []>Н> – расчётное допускаемое контактное напряжение (см. п. 3.2), МПа; >н> – коэффициент, учитывающий вид конической передачи при расчёте на контактную выносливость; принимают:

а) для конических зубчатых колёс с прямыми зубьями и линейным контактом >н>=0,85;

б) для конических зубчатых колёс с круговыми зубьями по табл. 6.1.

Таблица 6.1

Коэффициенты >н> и >F> для расчёта конических колёс с круговыми зубьями

|

|

Термообработка зубьев |

||

|

У>1>+У>2> |

ТВЧ>1>+У>2>; З>1>+У>2>; Ц>1>+У>2> |

ТВЧ>1>+ТВЧ>2>; З>1>+З>2>; Ц>1>+Ц>2> |

|

|

>н> |

1,22+0,21U |

1,13+0,13U |

0,81+0,15U |

|

>F> |

0,94+0,8U |

0,85+0,048U |

0,65+,11U |

Здесь У – улучшение, З – объемная закалка, Ц – цементация, ТВЧ – поверхностная закалка токами высокой частоты.

Полученное значение d'>e>>2> округляют до ближайшего d>e>>2> по ГОСТ 12289-76:

50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160; (180); 200; (225); 250; 280; 315; 355; 400; 450; 500; 560; 630.

6.2 Предварительное значение диаметра внешней делительной окружности шестерни:

(6.2)

(6.2)

6.3 Число зубьев шестерни

Предварительное значение числа зубьев шестерни z'>1>для прямозубых колёс определяют по формуле:

(6.3)

(6.3)

и для колёс с круговыми зубьями:

(6.4)

(6.4)

Далее предварительное значение числа зубьев уточняют в соответствии с табл. 6.2 и округляют до целого числа.

Значение чисел зубьев z>1> шестерни не должно быть менее приведённого в табл. 6.3.

Таблица 6.2

Рекомендуемые числа зубьев

|

Зубчатый элемент |

Твёрдость рабочих поверхностей зубьев |

Значение z>1> |

|

Шестерня |

HRC 45 |

z>1>=z'>1> |

|

Колесо |

||

|

Шестерня |

HRC 45 HB 350 |

z>1>=1,3z'>1> |

|

Колесо |

||

|

Шестерня |

<HB 350 |

z>1>=1,6z'>1> |

|

Колесо |

Таблица 6.3

Рекомендуемые числа зубьев

|

Передаточное число |

Прямозубые колёса |

Колёса с круговыми зубьями |

|

1,0 |

17 |

17 |

|

1,15 |

16 |

16 |

|

1,3 |

15 |

15 |

|

1,4 |

14 |

14 |

|

1,6 |

14 |

13 |

|

2,0 |

13 |

12 |

|

2,5 |

12 |

11 |

|

3,15 |

12 |

10 |

6.4 Число зубьев колеса

(6.5)

(6.5)

Значения z>2> округляют до целого числа.

6.5 Фактическое значение передаточного числа

(6.6)

(6.6)

Значение U вычисляют с точностью не ниже 0,0001, т.к. оно определяет углы при вершинах начальных конусов, которые должны быть вычислены с точностью не ниже 10". Для силовых передач окончательное значение U не должно отличаться от заданного более чем на 4%.

6.6 Углы делительных конусов

Колеса:

.

.

Шестерни:

.

.

6.7 Внешний окружной модуль

Прямозубые колёса

Колёса с круговыми зубьями

Значения внешнего окружного модуля разрешается не округлять до стандартного по СТ СЭВ 310-76, так как одним и тем же режущим инструментом можно нарезать колёса с различными модулями, лежащими в некотором непрерывном интервале значений. Точность вычислений m>e> и m>te> не ниже 0,0001. Принимать внешний окружной модуль для силовых зубчатых передач менее 1,5 мм нежелательно.

6.8 Окончательное значение диаметра внешней делительной окружности шестерни

Точность расчёта 0,001 мм.

Прямозубые колёса

Колёса с круговыми зубьями

6.9 Внешнее конусное расстояние

(6.10)

(6.10)

Значение R>e> не округляют.

6.10 Ширина зубчатых венцов колёс

(6.11)

(6.11)

Полученные значения округляют до целого числа.

6.11 Коэффициент смещения инструмента х>1> (для шестерни) и х>2> (для колеса)

Значение коэффициента смещения инструмента для шестерни находят по соответствующей типу передачи таблице: для прямозубой шестерни значения х>е1> по табл. 6.4; для шестерни с круговыми зубьями значения х>п1> по табл. 6.5.

Значение коэффициента смещения инструмента для колёс принимают равным коэффициенту смещения инструмента для шестерни, но с обратным знаком:

,

,

(6.12)

(6.12)

Для передач, у которых z и U отличаются от указанных в табл. 6.4 и табл. 6.5, коэффициенты х>е1> и х>п1> принимают с округлением в большую сторону.

Таблица 6.4

Коэффициент смещения х>е1> по ГОСТ 19624-74

для шестерни с прямыми зубьями

|

z>1> |

Передаточное число |

|||||||

|

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

|

|

12 |

— |

— |

— |

— |

0,50 |

0,53 |

0,56 |

0,57 |

|

13 |

— |

— |

— |

0,44 |

0,48 |

0,52 |

0,54 |

0,55 |

|

14 |

— |

— |

0,34 |

0,42 |

0,47 |

0,50 |

0,52 |

0,53 |

|

15 |

— |

0,18 |

0,31 |

0,40 |

0,45 |

0,48 |

0,50 |

0,51 |

|

16 |

— |

0,17 |

0,30 |

0,38 |

0,43 |

0,46 |

0,48 |

0,49 |

|

18 |

0 |

0,15 |

0,28 |

0,36 |

0,40 |

0,43 |

0,45 |

0,46 |

|

20 |

0 |

0,14 |

0,26 |

0,34 |

0,37 |

0,40 |

0,42 |

0,43 |

|

25 |

0 |

0,13 |

0,23 |

0,29 |

0,33 |

0,36 |

0,38 |

0,39 |

|

30 |

0 |

0,11 |

0,19 |

0,25 |

0,28 |

0,31 |

0,33 |

0,34 |

|

40 |

0 |

0,09 |

0,15 |

0,20 |

0,22 |

0,24 |

0,26 |

0,27 |

Таблица 6.5

Коэффициент смещения х>п1> по ГОСТ 19624-74

для шестерни с круговыми зубьями

|

z>1> |

Передаточное число |

|||||||

|

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

|

|

12 |

— |

— |

— |

0,32 |

0,37 |

0,39 |

0,41 |

0,42 |

|

13 |

— |

— |

— |

0,30 |

0,35 |

0,37 |

0,39 |

0,40 |

|

14 |

— |

— |

0,23 |

0,29 |

0,33 |

0,35 |

0,37 |

0,38 |

|

15 |

— |

0,12 |

0,22 |

0,27 |

0,31 |

0,33 |

0,35 |

0,36 |

|

16 |

— |

0,11 |

0,21 |

0,26 |

0,30 |

0,32 |

0,34 |

0,35 |

|

18 |

0 |

0,10 |

0,19 |

0,24 |

0,27 |

0,30 |

0,32 |

0,32 |

|

20 |

0 |

0,09 |

0,17 |

0,22 |

0,26 |

0,28 |

0,29 |

0,29 |

|

25 |

0 |

0,08 |

0,15 |

0,19 |

0,21 |

0,24 |

0,25 |

0,25 |

|

30 |

0 |

0,07 |

0,11 |

0,16 |

0,18 |

0,21 |

0,22 |

0,22 |

|

40 |

0 |

0,05 |

0,09 |

0,11 |

0,14 |

0,16 |

0,17 |

0,17 |

6.12 Внешние диаметры вершин зубьев

Шестерни:

(6.13)

(6.13)

Колеса:

(6.14)

(6.14)

6.13 Средний модуль

Средний окружной модуль для прямозубых колёс:

(6.15)

(6.15)

Средний нормальный модуль для колёс с круговыми зубьями:

(6.16)

(6.16)

при

>m>=35

Модули m>m> и m>п> не округлять.

6.14 Окружная скорость колёс

,

м/с (6.17)

,

м/с (6.17)

где

.

.

6.15 Проверка передачи по контактным напряжениям

,

МПа (6.18)

,

МПа (6.18)

где Т>2> – момент кручения на валу конического колеса, Нм; U – фактическое передаточное число (см. п. 6.5); d>e>>2> – диаметр внешней делительной окружности колеса (см. п. 6.1), мм; >н> – табл. 6.1; К>Н>>> и К>Н>>v> – см. п. 6.1.

6.16 Проверка зубьев конических колёс на изгибную выносливость

6.16.1 Расчётное напряжение в опасном сечении зуба колеса

Прямозубые колёса:

(6.19)

(6.19)

Колёса с круговыми зубьями:

(6.20)

(6.20)

где Т>2> – номинальный крутящий момент на валу конического колеса, Нм; d>e>>2>, в и m>e> (m>te>) – в мм; >F>=0,85 – прямозубые колёса по табл. 6.1; Y>F>>2> – коэффициент, учитывающий форму зуба колеса, находят по табл. 4.9 с учётом коэффициента смещения инструмента; для прямозубого колеса – по эквивалентному числу колеса:

и

и

(6.21)

(6.21)

и

и

К>Н>>> и К>Н>>v> – определяют аналогично цилиндрическим передачам (см. п. 4.12.1); []F2 – допускаемое напряжение изгиба для зуба колеса (см. п. 3.3), МПа.

6.16.2 Расчётное напряжение в опасном сечении зуба шестерни

,

МПа (6.22)

,

МПа (6.22)

Значение Y>F>>1> определяют аналогично определению этого параметра для колеса.

[]>F>>1> – допускаемое напряжение изгиба для зуба шестерни, МПа (см. п. 3.3).

6.17 Проверка передачи на кратковременную пиковую нагрузку

6.17.1 Максимальные контактные напряжения на рабочих поверхностях зубьев

,

МПа (6.23)

,

МПа (6.23)

где >Н> – расчётное контактное напряжение (см. п. 6.15), МПа; []>Н>>max> – максимальное допускаемое напряжение (см. табл. 3.2), МПа; Т>2> и Т>2пик> – определяют аналогично нахождению этих параметров для цилиндрических передач (см. п. 4.13.1).

6.17.2 Максимальное напряжение изгиба в зубьях зубчатых колёс

,

МПа (6.24)

,

МПа (6.24)

>F> – расчётное напряжение изгиба (см. п. 6.16), МПа; []>Fmax> – максимальное допускаемое напряжение (см. табл. 3.2), МПа.

6.18 Силы, действующие в коническом зацеплении

Направления действия сил, возникающих в зацеплении, показаны на рис. 6.1.

Рис. 6.1. Схема сил в конической передаче

6.18.1 Окружная сила на среднем диаметре

,

Н (6.25)

,

Н (6.25)

где Т>2> – в Нм; d>е2> – в мм.

6.18.2 Окружная сила на шестерне

Прямозубые колёса:

(6.26)

(6.26)

Колёса с круговыми зубьями:

(6.27)

(6.27)

Радиальная сила на шестерне:

Прямозубые колёса:

(6.28)

(6.28)

Колёса с круговыми зубьями:

(6.29)

(6.29)

Коэффициенты >а> и >r> определяются по табл. 6.6 и входят в формулу со своими знаками. Напряжение наклона зуба шестерни выбирают таким, чтобы сила F>a>>1> была направлена к основанию конуса.

Таблица 6.6

Коэффициенты >а> и >r>

|

Направление зуба и вращения колеса |

Коэффициент осевого усилия >а> |

Коэффициент радиального усилия >r> |

|

|

Направление линии зуба правое. Вращение по часовой стрелке. |

при >m>=35

|

|

|

|

Направление линии зуба левое. Вращение против часовой стрелки. |

|||

|

Направление линии зуба правое. Вращение против часовой стрелки. |

|

|

|

|

Направление линии зуба левое. Вращение по часовой стрелке. |

7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

7.1 Выбор материалов червяка и червячного колеса

Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. Материалы, применяемые для червячных колёс (см. табл. 7.1), по убыванию их антизадирных и антифрикционных свойств можно разделить на три группы: группа I – высокооловянистые (1012%) бронзы, группа II – безоловянистые бронзы и латуни, группа III – мягкие серые чугуны. Ожидаемое значение скорости скольжения при выборе материалов I и II групп определяют по зависимости:

,

м/с (7.1)

,

м/с (7.1)

где n>1> – число оборотов червяка, об/минимальный; Т>2> – крутящий момент на валу червячного колеса, Нм.

Таблица 7.1

Материалы для червячных колёс

|

Группа |

Наименование материала |

№ |

Способ отливки |

Механические свойства, МПа |

Рекомендуемый предел скорости скольжения, v>ск>, м/с |

|||

|

>в> |

>т> |

>н> |

E |

|||||

|

I |

Бр. ОФ10-1 |

1 2 |

З М |

230 250 |

140 200 |

— — |

0,75105 |

25 |

|

Бр. ОНФ10 1-1 |

3 |

Ц |

290 |

170 |

— |

1105 |

35 |

|

|

Бр. ОЦС6-6-3 Бр. ОЦС5-5-5 Бр. СуН7-2 |

4 5 6 7 |

З М Ц |

180 200 220 180 |

90 |

— |

0,75105 |

12 25 |

|

|

II |

Бр. АЖ9-4 Бр. АЖН10-4-4 Бр. АжМц10-2-1,5 |

8 9 10 11 12 13 |

З М Ц М Ц М |

400 500 500 600 600 500 |

200 |

— |

1105 |

5 |

|

ЛАЖМц66-6-3-2 |

14 15 16 |

З М Ц |

600 650 700 |

240 |

— |

1105 |

5 |

|

|

ЛМцС58-2-2 ЛмцОС58-2-2 |

17 18 |

З З |

340 500 |

140 580 |

— |

1105 |

5 |

|

|

III |

СЧ12-28 СЧ15-32 СЧ18-36 |

19 20 21 |

З |

— — — |

— — — |

280 320 360 |

1105 |

3 3 2 |

З – в землю, М – в металлическую форму, Ц – центробежный.

7.2 Определение допускаемых напряжений

В червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. Критерием этой прочности является контактное напряжение. Витки червяка, изготовленного из стали, значительно прочнее бронзовых или чугунных зубьев колеса, поэтому витки червяка на прочность не рассчитывают.

Формулы для расчёта допускаемых контактных напряжений []>н> и допускаемых напряжений изгиба []>F> приведены в табл. 7.2.

Таблица 7.2

Допускаемые напряжения []>н> и []>F>

|

Группа материала |

Для расчёта зубьев |

|

|

На прочность рабочих поверхностей |

На изгибную выносливость |

|

|

I |

|

|

|

II |

|

|

|

III |

|

Здесь []о>н> – исходное допускаемое напряжение для расчёта на прочность рабочих поверхностей зубьев червячного колеса, МПа (см. табл. 7.3); o>F> – предел изгибной выносливости материала червячного колес, МПа (см. табл. 7.3); []>Н>>max> и []>Fmax> – предельное допускаемое напряжение для расчёта рабочих поверхностей зубьев и предельное напряжение изгиба для расчёта зубьев червячного колеса на кратковременную пиковую нагрузку, МПа (см. табл. 7.4); C>v> - коэффициент, учитывающий интенсивность износа материала I-ой группы и зависящий от v>ск> следующим образом:

|

V>ск> |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

С>v> |

1,33 |

1,21 |

1,11 |

1,02 |

0,95 |

0,88 |

0,83 |

0,8 |

N>Не> и N>Fe> – эквивалентное число циклов перемены напряжений соответственно при расчёте на контактную прочность и на изгиб, вычисляемое по (3.2) и (3.9).

При этом выражения для коэффициентов приведения K>H>>е> и K>Fe> имеют вид:

(7.2)

(7.2)

где Т>2>>i>, t>i>, n>2>>i> – крутящие моменты на валу колеса, соответствующие им времена действия и частоты вращения; Т>2> и n>2> – номинальный момент на валу колеса и частота его вращения.

Таблица 7.3

Значения []о>н>, o>F> и S>F>

|

Группа материала |

Для расчёта зубьев |

S>F> |

|

|

На прочность рабочих поверхностей |

На изгибную выносливость |

||

|

I |

|

|

1,75 |

|

II |

|

||

|

III |

|

|

2,0 |

Примечания: 1). Большие значения []о>н> для червяков с твёрдыми (HRC 45) шлифованными и полированными витками, меньшие – в остальных случаях.

2). Для передач с расположением червяка вне масляной ванны следует уменьшить на 15%.

Таблица 7.4

Значения []>Н>>max> и []>Fmax>

|

Группа материала |

[]>Н>>max> |

[]>Fmax> |

|

I |

4>т> |

0,8>7> |

|

II |

2>т> |

|

|

III |

1,65>U> |

0,75>U> |

7.3 Выбор числа заходов червяка и числа зубьев колеса

Число заходов червяка z>1> рекомендуется принимать в зависимости от передаточного числа, найденного при разбивке U>0> по ступеням (см. раздел 2).

|

U |

814 |

1430 |

>30 |

|

z>1> |

4 |

2 |

1 |

Тогда число зубьев колеса:

(7.3)

(7.3)

При этом z>2>>min>26, z>2>>max>125.

7.4 Определение межосевого расстояния

Расчётное значение межосевого расстояния находится по формуле:

(7.4)

(7.4)

где Т>2> – момент на валу червячного колеса, Нм; []2>Н> – допускаемые контактные напряжения (см. п. 7.2); К' – ориентировочное значение коэффициента нагрузки.

(7.5)

(7.5)

где К'>v> – скоростной коэффициент, который для предварительных расчётов при переменной нагрузке принимается равным единице K'>v>=1; К'>> – коэффициент концентрации нагрузки:

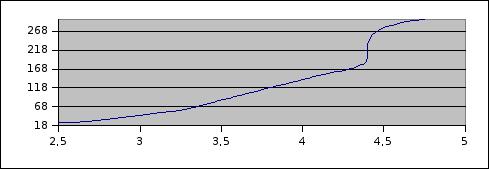

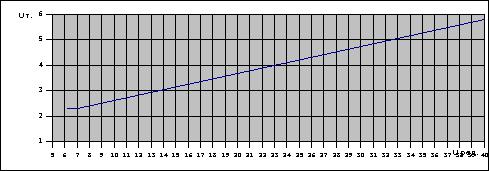

Значения начального коэффициента концентрации нагрузки Ко1>> находятся по графику рис. 7.1, при постоянной нагрузке Ко1>>=1.

Рис. 7.1 Ориентировочное значение Ко1>>

При крупносерийном и массовом производстве редукторов, а также для стандартных редукторов полученное значение а>w> округляют до ближайших величин из табл. 7.5, для нестандартных редукторов и их мелкосерийном и единичном выпуске – до ближайшего значения из ряда Ra 40.

Таблица 7.5

Межосевое расстояние а>w> и

передаточные числа U по ГОСТ 2144-76

|

а>w> |

40; 50; 63; 80; 100; 125; 140; 160; 180; 200; 225; 250; 280; 315; 400; 450; 500. |

|

U |

8; 9; 10; 11,2; 12,5; 14; 16; 18; 20; 22,4; 25; 28; 31,5; 40; 45; 50; 56; 63. |

7.5 Осевой модуль

(7.6)

(7.6)

Полученное расчётом значение модуля округляется до ближайшего стандартного (см. табл. 7.6).

7.6 Коэффициент диаметра червяка

(7.7)

(7.7)

Расчётное значение q округляется до ближайшего по табл. 7.6 в соответствии с модулем.

Таблица 7.6

Модули m и коэффициенты

диаметра червяка q по ГОСТ 19672-74

|

m |

1,6 |

2 |

2,5 |

3,15 |

4 |

5 |

6; 3; 8; 10;12,5 |

16 |

20 |

|

q |

10; 12,5; 16; 20 |

8 |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 14; 16; 20 |

8; 10; 12,5; 16; 20 |

8; 10 |

Примечание: любому из сочетаний m и q соответствуют значения z>1>=1,2 и 4.

7.7 Коэффициент смещения

(7.8)

(7.8)

Если х<-1 или х>1, то надо, варьируя значениями z>2> и q повторить расчёт до получения -1х1. При необходимости уменьшения q следует учитывать, что из условия жёсткости вала червяка q>min>=0,212z>2>. С уменьшением q увеличивается угол подъёма витков червяка и, следовательно, КПД передачи.

7.8 Углы подъёма витка червяка

Делительный угол подъёма витка:

(7.9)

(7.9)

Начальный угол подъёма витка:

(7.9)

(7.9)

7.9 Уточнение коэффициента нагрузки

(7.10)

(7.10)

где К>v> – скоростной коэффициент, принимают в зависимости от окружной скорости червячного колеса:

,

м/с (7.12)

,

м/с (7.12)

при v>2><3 м/с К>v>=1 независимо от степени точности передачи, при v>2>>3 м/с значение К>v> принимают равным К>Н>>v> для цилиндрических косозубых передач с HB350 и той же степенью точности, при а>w>200 мм и n>1>1500 об/минимальный при любом U окружная скорость v>2><3 м/с и, следовательно, К>v>=1;

К>> - коэффициент концентрации нагрузки:

где - коэффициент деформации червяка (см. табл. 7.7); Х – коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка:

Здесь Т>2> – номинальный момент на валу колеса; Т>2>>i>, t>i>, n>2>>i> – крутящие моменты в спектре нагрузки передачи, соответствующие им времена работы и частоты вращения.

Таблица 7.7

Значения q, и

|

z>1> |

q |

||||||

|

8 |

10 |

12,5 |

14 |

16 |

20 |

||

|

1 |

|

77 |

543 |

435 |

405 |

335 |

252 |

|

|

72 |

108 |

154 |

176 |

225 |

248 |

|

|

2 |

|

142 |

1119 |

95 |

928 |

77 |

553 |

|

|

57 |

86 |

121 |

140 |

171 |

197 |

|

|

3 |

|

2634 |

2148 |

1745 |

1557 |

142 |

1119 |

|

|

47 |

70 |

98 |

122 |

137 |

157 |

7.10 Уточнение допускаемых контактных напряжений

Окружная скорость на начальном диаметре червяка:

(7.13)

(7.13)

тогда уточнённая скорость скольжения в зацеплении:

(7.14)

(7.14)

С учётом полученного значения v>ск> уточняют значение допускаемого напряжения []>н> (см. п. 7.2).

7.11 Проверка передачи по контактным напряжениям

(7.15)

(7.15)

Если >н> не превышает []>н> более чем на 5%, то ранее принятые параметры передачи принимаются за окончательное. Если >н> меньше []>н> на 20% и более, то надо проверить возможность уменьшения размеров передачи, для чего следует повторить расчёт, уменьшив а>w>.

7.12 Определение геометрических размеров червячной передачи

7.12.1 Червяк

Делительный диаметр:

.

.

Начальный диаметр:

.

.

Диаметр вершин

витков:

.

.

Диаметр впадин

витков:

,

,

где h*>f>=1,2 кроме эвольвентных червяков, для которых h*>f>=1+0,2Cos .

Длина нарезанной

части червяка (см. табл. 7.8)

.

.

Увеличение длины нарезанной части червяка на 3m выполняют только для шлифуемых и фрезеруемых червяков.

Таблица 7.8

Значения в>01>

|

х |

z>1>=1 и 2 |

z>1>=4 |

|

-1 |

|

|

|

-0,5 |

|

|

|

0 |

|

|

|

+0,5 |

|

|

|

+1 |

|

|

7.12.2 Червячное колесо

Диаметр делительной

(начальной) окружности:

.

.

Диаметр вершин

зубьев:

.

.

Наибольший диаметр:

.

.

Диаметр впадин:

.

.

Ширина венца:

при z>1>=1 и 2

при z>1>=1 и 2

при z>1>=4.

при z>1>=4.

7.13 Силы в червячном зацеплении

Окружная сила на колесе, равная осевой на червяке:

(7.16).

(7.16).

Окружная сила на червяке, равная осевой силе на колесе:

(7.17).

(7.17).

Радиальная сила, раздвигающая червяк и колесо:

(7.18)

(7.18)

7.14 Проверка передачи по напряжениям изгиба

(7.19)

(7.19)

где Y>F> - коэффициент формы зуба (см. табл. 7.9), зависящий от эквивалентного числа зубьев червячного колеса z>v>.

Таблица 7.9

Значения Y>F>

-

z>v>

Y>F>

—

—

—

—

26

1,85

28

1,80

30

1,76

32

1,71

35

1,64

37

1,61

40

1,55

45

1,48

50

1,45

60

1,40

80

1,34

100

1,30

150

1,27

300

1,24

Если >н>>[]>F>, то следует, увеличив модуль m и остальные размеры передачи, произвести повторный расчёт.

7.15 Проверка передачи на кратковременную пиковую нагрузку

Максимальные контактные напряжения:

(7.20)

(7.20)

Максимальные напряжения изгиба:

(7.21)

(7.21)

При этом значение Т>2пик> определяют в соответствии с (4.26).

7.16 Коэффициент полезного действия

(7.22)

(7.22)

где - угол трения (см. табл. 7.10).

Таблица 7.10

Приведённые коэффициенты

трения f и углы трения

|

v>ск> |

f |

|

|

0,01 |

0,10,12 |

540650 |

|

0,1 |

0,080,09 |

430510 |

|

0,25 |

0,0650,075 |

340420 |

|

0,5 |

0,0550,065 |

310340 |

|

1 |

0,0450,055 |

230310 |

|

1,5 |

0,040,05 |

220250 |

|

2 |

0,0350,045 |

200230 |

|

2,5 |

0,030,04 |

140220 |

|

3 |

0,0280,035 |

130200 |

|

4 |

0,0230,030 |

120140 |

|

7 |

0,0180,026 |

100130 |

|

10 |

0,0160,024 |

055120 |

|

15 |

0,0140,020 |

050110 |

Для передач с колёсами из материалов II и III-ей групп следует принимать большие из двух в данном диапазоне значений величины f и .

7.17 Проверка червячного редуктора на нагрев

Поверхность охлаждения корпуса редуктора определяется по зависимости:

,

м2 (7.23)

,

м2 (7.23)

где а>w> в м.

При наличии

вентилятора часть поверхности корпуса,

обдуваемая им, определяется как

.

.

Для удовлетворительной работы червячного редуктора, установленного на раме, необходимо обеспечить условие:

1). Редуктор без искусственного охлаждения:

(7.24)

(7.24)

где N>1 >– мощность на валу червяка, кВт; К>т>=917 - коэффициент теплоотдачи (большие значения для хороших условий охлаждения), Вт/м2; t>раб> – температура корпуса редуктора при установившемся режиме работы; t>0>=20 – температура окружающего воздуха; =0,250,3 - коэффициент, учитывающий отвод тепла от корпуса в металлическую раму или плиту (при установке редуктора на бетонном или кирпичном фундаменте =0); [t]>раб>=95С – максимально допустимая температура нагрева масла в масляной ванне редуктора;

2). Редуктор с искусственным охлаждением:

(7.25)

(7.25)

где К>тв> коэффициент теплоотдачи обдуваемой части корпуса (см. табл. 7.11).

Таблица 7.11

|

n>в>, об/мин. |

750 |

1000 |

1500 |

3000 |

|

Ктв, Вт/м>2>С |

17 |

21 |

29 |

40 |

Здесь n>в> – частота вращения вентилятора.

Если охлаждение вентилятором недостаточно, то применяют водяное охлаждение или увеличивают размеры корпуса редуктора.

ЛИТЕРАТУРА

1). Буланже А.В., Палочкина Н.В., Часовников Л.Д. Методические указания по расчёту зубчатых передч редукторов и коробок скоростей. Ч. I, ч. II. – М.: Изд. МВТУ, 1980.

2). Гузенков П.Г. Детали машин. – М.: Высш школа, 1982.

3). Иванов М.Н. Детали машин. – М.: Высш школа, 1984.

4). Курсовое проектирование деталей машин / В.Н. Кудрявцев, ю.А. Державец, И.И. Арефьев и др.; Под общей ред. В.Н. Кудрявцева. – Л.: Машиностроение, 1983.

5). Часовников Л.Д. Методические указания по расчёту червячной передачи. – М.: Издат. МВТУ, 1979.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 2

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ 3

2. ОПРЕДЕЛЕНИЕ ОБЩЕГО ПЕРЕДАТОЧНОГО ЧИСЛА ПРИВОДА И ЕГО РАЗБИВКА ПО СТУПЕНЯМ 5

3. МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ 7

4. РАСЧЁТ ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ 10

5. ОСОБЕННОСТИ РАСЧЁТА ОТКРЫТЫХ ЦИЛЛИНДРИЧЕСКИХ (КОНИЧЕСКИХ) ЗУБЧАТЫХ ПЕРЕДАЧ 18

6. ПРОЕКТНЫЙ РАСЧЁТ ЗАКРЫТОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ С ПРЯМЫМИ И С КРУГОВЫМИ ЗУБЬЯМИ ПРИ >m>=35 19

7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 24

ЛИТЕРАТУРА 32

| Uред | Uт | |||||||

| 6,2 | 2,3 | |||||||

| 7 | 2,3 | |||||||

| 40 | 5,8 | |||||||

|

||||||||

| Uред | Uред в 2/7 | |||||||

| 2,5 | 25 | |||||||

| 2,7 | 30 | |||||||

| 2,9 | 40 | |||||||

| 3 | 45 | |||||||

| 3,2 | 56 | |||||||

| 3,4 | 74 | |||||||

| 4,1 | 150 | |||||||

| 4,4 | 200 | |||||||

| 4,75 | 300 | |||||||

| 7 | 300 | |||||||

| v | Кн альфа | |||||||

| 1 | 1 | 1 | 1 | 1,02 | 1,054 | 1,1 | ||

| 20 | 11 | 5 | 1,054 | 1,12 | 1,14 | 1,16 | ||

| 1,2 | 3 | 4 | 1 | 2 | 3 | 4 | ||

| 15 | ||||||||

| 1,04 | ||||||||

при >m>=35

при >m>=35

при >m>=35

при >m>=35

при >m>=35

при >m>=35