Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 (отчет)

Министерство общего и

профессионального образования РФ

Вологодский государственный

технический университет

Кафедра Автомобили

и автомобильное хозяйство

Отчёт по производственной

практике

Выполнил: Антонов Э.А.

группа МАХ-52

Проверил: Богомолов А.А.

г. Вологда,

2002 г.

Содержание

Введение 3

Индивидуальное задание 3

1. Анализ собранных данных 4

1.1 Место расположения и зона обслуживания предприятия 4

1.2 Организация труда производственных рабочих 4

1.2.1 Основные положения по безопасности труда 4

1.2.2 Требования к технологическим процессам 4

1.2.3 Требования к рабочим помещениям 5

1.3 Состав постов и участков 5

1.4 Оборудование и инструмент, применяемые при ТО и Р 5

1.4.1 Подъёмно-осмотровое оборудование 5

1.4.2 Оборудование, предназначенное для выполнения технологических операций ТО 5

2. Изучение формирования заказа на ТО и Р автомобилей 6

3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 7

3.1 Устройство тормозной системы 7

3.1.1 Вакуумный усилитель 7

3.1.2 Регулятор давления 8

3.1.3. Главный тормозной цилиндр 8

3.1.4. Тормозной механизм переднего колеса 9

3.1.5. Тормозной механизм заднего колеса 9

3.1.6. Стояночная тормозная система 10

3.1.7. Датчик аварийного уровня тормозной жидкости 10

3.2. Проверка и регулировка тормозов 11

3.2.1. Проверка трубопроводов и соединений. 11

3.2.2. Проверка работоспособности вакуумного усилителя 11

3.2.3. Регулировка привода тормозов 12

3.2.4. Регулировка стояночной тормозной системы 12

3.2.5. Проверка работоспособности регулятора давления на автомобиле. 12

4. Автотранспорт и окружающая среда 13

Список использованных источников 14

Введение

Цель производственной практики – закрепление теоретических знаний по техническому обслуживанию и ремонту автомобилей и приобретения навыков по организации производства. Её основные задачи:

изучение организационной структуры автомобильного хозяйства, системы управления производством, планирования работ по техническому обслуживанию и ремонту автомобилей;

изучение системы организации и оплаты труда, охраны труда и окружающей среды;

получение профессиональных навыков по руководству производственным коллективом;

изучение технологии моечных работ, технического обслуживания и ремонта автомобилей, дефектации узлов и деталей, диагностических работ;

изучение организации производства и технологического процесса технического обслуживания: порядок постановки на ТО, методы организации ТО, количество постов ТО-1, ТО-2, содержание и объёмы работ по видам ТО, количество и квалификацию рабочих, режим работы, применяемое оборудование;

изучение организации производства и технологического процесса текущего ремонта: порядок постановки автомобиля на ТР, типы постов ТР, режим работы, применяемое оборудование.

изучение правил охраны труда при выполнении работ по ТО и Р автомобилей, их агрегатов и узлов.

Характер выполняемой работы: проведение технического обслуживания и ремонта легковых автомобилей различных марок.

Индивидуальное задание

1). Собрать и проанализировать следующие данные: место расположения и зона обслуживания предприятия, его производственная структура, организация труда производственных рабочих, состав постов и участков, применяемое при ТО и ремонте оборудование.

2). Изучить, как происходит формирование заказа на ТО и ремонт автомобилей.

3). Изучить устройство и описать процесс проверки и регулировки тормозной системы автомобиля ВАЗ-2108.

1. Анализ собранных данных

1.1 Место расположения и зона обслуживания предприятия

Фирма "Автоторгцентр" расположена в г. Череповец ул. Гоголя, д. 34, занимается продажей и обслуживанием грузовых автомобилей и сельскохозяйственной техники, имеет несколько филиалов в г. Вологда и районных центрах Вологодской области.

В зону обслуживания предприятия входит город Череповец, Вологодская и Архангельская область.

1.2 Организация труда производственных рабочих

1.2.1 Основные положения по безопасности труда

Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранение здоровья и работоспособность трудящихся.

Систему организационных и технических мероприятий и средств, предотвращающих производственный травматизм, называют техникой безопасности.

Систему организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих заболеваемость работающих, называют производственной санитарией.

Основные положения по охране труда изложены в Трудовом кодексе.

На авторемонтных предприятиях организация работ по технике безопасности и производственной санитарии возложена на главного инженера.

Одно из основных мероприятий по обеспечению безопасности труда – обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников предприятия. Инструктаж проводит главный инженер. Вновь принимаемых на работу знакомят с основными положениями по охране труда, правилами внутреннего распорядка, противопожарными правилами и особенностями работы предприятия, обязанностями работников по соблюдению правил техники безопасности и производственной санитарии, порядком движения на предприятии, средствами защиты работающих и способами оказания доврачебной помощи пострадавшим.

1.2.2 Требования к технологическим процессам

При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем (кроме случаев регулировки двигателя).

Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время разборки и сборки узлов и агрегатов необходимо применять специальные съёмники и ключи.

Запрещается загромождать деталями и узлами проходы между рабочими местами, а также скапливать большое количество деталей на местах разборки.

Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент должен находиться в исправном состоянии.

1.2.3 Требования к рабочим помещениям

Помещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованными осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

1.3 Состав постов и участков

На предприятии "Автоторгцентр" имеется поста ТО и Р, оборудованных подъёмниками, участок ремонта силовых агрегатов, участок ремонта агрегатов трансмиссии, участок ремонта ходовой части, пост диагностики

1.4 Оборудование и инструмент, применяемые при ТО и Р

Технологическое оборудование, используемое на СТО, в зависимости от его назначения подразделяется на подъёмно-осмотровое, подъёмно-транспортное, специализированное оборудование для ТО и специализированное оборудование для ТР автомобилей.

Первая группа включает оборудование и устройства, обеспечивающие при ТО и ТР удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля. Сюда входят осмотровые канавы, эстакады, подъёмники, опрокидыватели и гаражные домкраты.

Вторая группа включает оборудование для подъёма и перемещения агрегатов, узлов и механизмов автомобиля: передвижные краны, электротельферы, кран-балки, грузовые тележки и конвейеры.

Третья группа – специализированное оборудование, предназначенное для выполнения технологических операций ТО: уборочно-моечных, крепёжных, смазочных, диагностических, регулировочных и заправочных.

Четвёртая группа – специализированное оборудование, предназначенное для выполнения технологических операций ТР: разборочно-сборочное, слесарно-механическое, кузнечное, сварочное, медницкое, кузовное, шиномонтажное и вулканизационное, электротехническое и для ремонта систем питания.

1.4.1 Подъёмно-осмотровое оборудование

К подъёмно-осмотровому оборудованию, применяемому при ТО и ТР относится стационарный двухстоечный электромеханический подъёмник П134 грузоподъёмностью 2 т, осмотровая канава, подъёмник-комплект передвижных стоек П-238.

1.4.2 Оборудование, предназначенное для выполнения технологических операций ТО

К оборудованию, применяемому при ТО относится пистолет для обдува деталей сжатым воздухом, штангенциркуль ШЦ-III, ленточный щуп, ручной солидолонагнетатель, установка смазочно-заправочная С-101, компрессор передвижной С-412, комплект съёмников И-801, комплект инструмента автомеханика И-133, прибор для проверки установки фар К-310, стробоскоп, пуско-зарядное устройство ПЗУ-М, комплект приборов для проверки и очистки свечей зажигания Э-203, компрессометр, комплект рожковых ключей 10-32 мм 16614М, набор головок 10-32 мм 4000255, паяльник, мультитестер, паяльная лампа, ареометр, нагрузочная вилка.

2. Изучение формирования заказа на ТО и Р автомобилей

Заказ на техническое обслуживание и ремонт автомобилей происходит при личном обращении, либо по телефону. Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО.

3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108

3.1 Устройство тормозной системы

На автомобиле применена рабочая тормозная система с диагональным разделением контуров, что значительно повышает безопасность вождения автомобиля. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другого – левого переднего и правого заднего.

При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

В гидропривод включены вакуумный усилитель и двухконтурный регулятор давления задних тормозов.

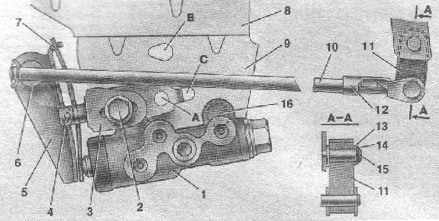

3.1.1 Вакуумный усилитель

Резиновая диафрагма 10 (рис. 3.1) вместе с корпусом 21 клапана делят полость вакуумного усилителя на два камеры: вакуумную А и атмосферную В. Камера А соединяется с впускной трубой двигателя.

Корпус 21 клапана пластмассовый. На выходе из крышки он уплотняется гофрированным защитным чехлом 13. В корпусе клапана размещён шток 1 привода главного цилиндра с опорной втулкой, буфер 20 штока, поршень 12 корпуса клапана, клапан 18 в сборе, возвратные пружины 16 и 17 толкателя и клапана, воздушный фильтр 14, толкатель 15.

При нажатии на педаль перемещается толкатель 15, поршень 12, а в след за ними и клапан 18 до упора в седло корпуса клапана. При этом камеры А и В разобщаются. При дальнейшем перемещении поршня его седло отходит от клапана и через образовавшийся зазор камера В соединяется с атмосферой. Воздух, поступивший через фильтр 14 в зазор между поршнем и клапаном и канал D, создаёт давление на диафрагму 10. За счёт разности давления в камерах А и В корпус клапана перемещается вместе со штоком 1, который действует на поршень главного цилиндра.

При отпущенной педали клапан отходит от своего корпуса и через образовавшийся зазор и канал С камеры А и В сообщаются между собой.

Рис. 3.1. Вакуумный усилитель: 1 – шток; 2 – уплотнительное кольцо фланца главного цилиндра; 3 – чашка корпуса усилителя; 4 – регулировочный болт; 5 – уплотнитель штока; 6 – возвратная пружина диафрагмы; 7 – шпилька усилителя; 8 – уплотнительный чехол; 9 – корпус усилителя; 10 – диафрагма; 11 – крышка корпуса усилителя; 12 – поршень; 13 – защитный чехол корпуса усилителя; 14 – воздушный фильтр; 15 – толкатель; 16 – возвратная пружина толкателя; 17 – пружина клапана; 18 – клапан; 19 – втулка корпуса клапана; 20 – буфер штока; 21 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы.

3.1.2 Регулятор давления

Регулятор давления служит для регулирования давления в гидроприводе тормозных механизмов задних колёс в зависимости от нагрузки на заднюю ось автомобиля. Он включён в оба контура тормозной системы и через него тормозная жидкость поступает к обоим задним тормозным механизмам.

Регулятор давления крепится к кронштейну двумя болтами. При этом передний болт одновременно крепит вильчатый кронштейн рычага привода регулятора давления. На пальце этого кронштейна шарнирно штифтом крепится двуплечий рычаг. Его верхнее плечо связано с упругим рычагом, другой конец которого через серьгу шарнирно соединяется с кронштейном рычага задней подвески.

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления можно перемещать относительно регулятора движения. Этим регулируется усилие, с которым рычаг 5 действует на поршень регулятора.

П

ри

увеличении нагрузки автомобиля упругий

рычаг 10 (см. рис. 3.2.) нагружается больше

и усилие от рычага 5 на поршень

увеличивается, то есть момент касания

головки поршня и уплотнителя достигается

при большом давлении в главном тормозном

цилиндре. Таким образом эффективность

главных тормозов с увеличением нагрузки

увеличивается.

Рис. 3.2. Привод регулятора давления: 1 – регулятор давления; 2, 16 – болты крепления регулятора давления; 3 – кронштейн рычага привода регулятора давления; 4 – штифт; 5 – рычаг привода регулятора давления; 6 – ось рычага привода регулятора давления; 7 – пружина рычага; 8 – кронштейн кузова; 9 – кронштейн крепления регулятора давления; 10 – упругий рычаг привода регулятора давления; 11 – серьга; 12 – скоба серьги; 13 – шайба; 14 – стопорное кольцо; 15 – палец кронштейна; А, В, С – отверстия.

При отказе контура тормозов "правый передний – левый задний тормоза" уплотнительные кольца, втулка под давлением жидкости сместятся в сторону пробки до упора тарелки в седло. Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень с уплотнителем и втулкой. Работа этой части регулятора, при отказе названного контура, аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как при исправной системе.

3.1.3. Главный тормозной цилиндр

Главный цилиндр с последовательным расположением поршней (рис. 3.3.). На корпусе главного цилиндра крепится бачок 13, в заливной горловине которого установлен датчик 14 аварийного уровня тормозной жидкости. Уплотнительные кольца 5 высокого давления и кольца заднего колесного цилиндра взаимозаменяемы.

Рис. 3.3. Главный цилиндр с бачком: 1 – корпус главного цилиндра; 2 – уплотнительное кольцо низкого давления; 3 – поршень привода контура "левый передний-правый задний тормоза"; 4 – распорное кольцо; 5 – уплотнительное кольцо высокого давления; 6 – прижимная пружина уплотнительного кольца; 7 – тарелка пружины; 8 – возвратная пружина поршня; 9 – шайба; 10 – стопорный винт; 11 - поршень привода контура "правый передний-левый задний тормоза"; 12 – соединительная втулка; 13 – бачок; 14 – датчик аварийного уровня тормозной жидкости.

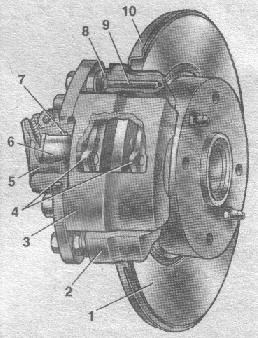

3.1.4. Тормозной механизм переднего колеса

Т ормозной

механизм переднего колеса дисковый, с

автоматической регулировкой зазора

между колодками и диском, с плавающей

скобой. Скоба образуется суппортом 3

(рис. 3.4.) и колесным цилиндром 5, которые

стянуты болтами. Подвижная скоба крепится

болтами к пальцам 9,которые установлены

в отверстиях направляющих колодок. В

эти отверстия закладывается смазка,

между пальцами и направляющей колодок

установлены резиновые чехлы 8. К пазам

направляющей поджаты пружинами тормозные

колодки 4.

ормозной

механизм переднего колеса дисковый, с

автоматической регулировкой зазора

между колодками и диском, с плавающей

скобой. Скоба образуется суппортом 3

(рис. 3.4.) и колесным цилиндром 5, которые

стянуты болтами. Подвижная скоба крепится

болтами к пальцам 9,которые установлены

в отверстиях направляющих колодок. В

эти отверстия закладывается смазка,

между пальцами и направляющей колодок

установлены резиновые чехлы 8. К пазам

направляющей поджаты пружинами тормозные

колодки 4.

В полости цилиндра 5 установлен поршень 6 с уплотнительным кольцом 7. За счет упругости этого кольца поддерживается оптимальный зазор между колодками и диском.

Рис. 3.4. Тормозной механизм переднего колеса: 1 – тормозной диск; 2 – направляющая колодок; 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 – поршень; 7 – уплотнительное кольцо; 8 – защитный чехол направляющего пальца; 9 – направляющий палец; 10 – защитный кожух.

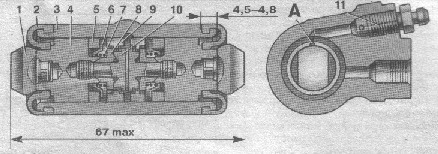

3.1.5. Тормозной механизм заднего колеса

Тормозной механизм заднего колеса (рис. 3.5.) барабанный, с автоматическим регулированием зазора между колодками и барабаном. Устройство автоматического регулирования зазора расположено в колесном цилиндре. Его основным элементом является разрезное упорное кольцо 9 (рис. 3.6.), установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25-1,65 мм.

Упорные кольца 9 вставлены в цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу не менее 343 Н (35 кгс). Что превышает усилие на поршне от стяжных пружин 3 и 7 (см. рис. 3.5.) тормозных колодок.

Рис. 3.5. Тормозной механизм заднего колеса: 1 – гайка крепления ступицы; 2 – ступица колеса; 3 – нижняя стяжная пружина колодок; 4 – тормозная колодка; 5 – направляющая пружина; 6 – колёсный цилиндр; 7 – нижняя стяжная пружина; 8 – разжимная планка; 9 – палец рычага привода стояночного тормоза; 10 – рычаг привода стояночного тормоза; 11 – щит тормозного механизма.

К

огда

из-за износа накладок зазор 1,25 – 1, 65 мм

полностью выбирается, буртик на упорном

винте 10 (см. рис. 3.6.) прижимается к буртику

кольца 9, вследствие чего упорное кольцо

сдвигается вслед за поршнем на величину

износа. С прекращением торможения поршни

усилием стяжных пружин сдвигаются до

упора сухарей в буртик упорного кольца.

Таким образом автоматически поддерживается

оптимальный зазор между колодками и

барабаном.

Рис. 3.6. Колёсный цилиндр: 1 – упор колодки; 2 – защитный колпачок; 3 – корпус цилиндра; 4 – поршень; 5 – уплотнитель; 6 – опорная тарелка; 7 – пружина; 8 – сухари; 9 – упорное кольцо; 10 – упорный винт; 11 – штуцер; А – прорезь на упорном кольце.

3.1.6. Стояночная тормозная система

Стояночная тормозная система с механическим приводом, действует на тормозные механизмы задних колес. Привод стояночного тормоза состоит из рычага, регулировочной тяги, уравнителя, троса, рычага ручного привода колодок и разжимной планки.

3.1.7. Датчик аварийного уровня тормозной жидкости

Датчик аварийного уровня тормозной жидкости механического типа. Корпус 2 (рис. 3.6.) датчика с уплотнителем 4 поджимается к основанию 3 зажимным кольцом 5, которое навертывается на горловину бачка. Одновременно к торцу горловины поджимается фланец отражателя 6. В этом положении зажимное кольцо удерживается двумя фиксаторами, выполненными на основании 3.

Рис. 3.6. Датчик аварийного уровня тормозной жидкости: 1 – защитный колпачок; 2 – корпус датчика; 3 – основание датчика; 4 – уплотнительное кольцо; 5 – зажимное кольцо; 6 – отражатель; 7 – толкатель; 8 – втулка; 9 – поплавок; 10 – неподвижные контакты; 11 – подвижный контакт.

Через отверстие основания проходит толкатель 7, соединенный с поплавком 9 при помощи втулки 8. На толкателе расположен подвижный контакт 11, а корпусе датчика – неподвижные контакты 10. Полость контактов герметизируется защитным колпачком 1.

При понижении уровня тормозной жидкости в бачке до предельно допустимого, подвижный контакт опускается на неподвижные контакты и замыкает цепь лампы аварийной сигнализации на щитке приборов.

3.2. Проверка и регулировка тормозов

3.2.1. Проверка трубопроводов и соединений.

Для предупреждений внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов и соединений, обращая внимание на следующее:

металлические трубопроводы не должны иметь забоин, царапин, натиров, активных очагов коррозии и должны быть расположены вдали от острых кромок, которые могут их повредить;

тормозные шланги не должны иметь видимых невооруженным глазом трещин на наружной оболочке и следов перетирания; на них не должны попадать минеральные масла и смазки, растворяющие резину; сильным нажатием на педаль тормоза проверьте, не появится ли на шлангах вздутий, свидетельствующих об из разрушении;

все скобы крепления трубопроводов должны быть целыми и хорошо затянуты; ослабление крепления или разрешение скобы приводит к вибрации трубопроводов, вызывающиё их поломки;

не допускается утечка жидкости из соединений главного цилиндра с бачком и из штуцеров, при необходимости замените втулки бачка и затяните гайки, не подвергая трубопроводы деформации.

При затягивании гаек трубопроводов следует пользоваться ключом 67.7812.9525

Обнаруженные неисправности устраните, заменяя поврежденные детали новыми.

Гибкие шланги, независимо от их состояния, замените новыми после 125000 км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

3.2.2. Проверка работоспособности вакуумного усилителя

Нажмите 5-6 раз на педель тормоза при неработающем двигателе, чтобы создать в полостях А и В (см. рис. 3.1.) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определите, нет ли заедания корпуса клапана.

Удерживая педаль тормоза в нажатом состоянии, запустите двигатель.

При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна "уйти вперед".

Если педаль тормоза не "уходит вперед", проверьте крепление наконечника шланга, состояние и крепление фланца наконечника в усилителе, шланга к наконечнику и штуцеру впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение в полости А и эффективность работы усилителя.

3.2.3. Регулировка привода тормозов

Свободный ход педали тормоза при неработающем двигателе должен составлять 3-5 мм. Регулировку осуществляют перемещением выключателя стоп-сигнала при отпущенных гайках. Выключатель нужно установить так, чтобы его буфер упирался в упор педали, а свободный ход педали равнялся 3-5 мм. В таком положении затянуть гайки.

Если выключатель стоп-сигнала излишне приближен к педали, то она не возвращается в исходное положение. При этом клапан 18 (см. рис. 3.1.), прижимаясь к корпусу 21, разобщает полости А и В и происходит неполное растормаживание колес при отпущенной педали.

Если перемещением выключателя стоп-сигнала не удается устранить неполное растормаживание тормозных механизмов, то отсоедините от вакуумного усилителя главный цилиндр привода тормозов и проверьте выступание регулировочного болта 4 относительно плоскости крепления фланца главного цилиндра (размер 1,25-0,2 мм). Этот размер можно установить, придерживая специальным ключом конец штока, а другим ключом завертывая или отвертывая болт 4.

3.2.4. Регулировка стояночной тормозной системы

Если стояночная тормозная система не удерживает автомобиль на уклоне 25% при перемещении рычага на 5-7 (4-8) зубцов сектора, отрегулируйте систему в следующем порядке:

поднимите рычаг привода стояночного тормоза на 1-2 зубца сектора (данная операция выполняется только для зубчатого сектора "старой" конструкции;

ослабьте контргайку 7 натяжного устройства и завертывая регулировочную гайку 6, натяните трос;

проверьте полный ход рычага 2, который должен быть 4-5 (2-4) зубцов по сектору, затем затяните контргайку.

Выполнив несколько торможений, убедитесь, что ход рычага не изменился, а колеса вращаются свободно, без прихватывания при полностью опущенном рычаге 2.

3.2.5. Проверка работоспособности регулятора давления на автомобиле.

Установите автомобиль на подъемник или смотровую канаву, очистите регулятор давления и детали его привода от грязи.

Внешним осмотром убедитесь, что регулятор давления и детали его привода не имеют повреждений, отсутствует подтекание тормозной жидкости, заглушка утоплена в отверстие корпуса на 1-2 мм, отсутствует люфт в соединении серьги с упругим рычагом и пальцем кронштейна.

Попросите помощника нажать на педаль тормоза. Поршень при этом должен выдвигаться из корпуса на 1, 6 – 2, 4 мм, сжимая пластинчатую пружину 5 (см. рис. 3.2.) до упора её в рычаг 5. Рычаг 5, преодолевая усилие со стороны упругого рычага 10, повернется относительно штифта 4.

Несоответствие перечисленным требованиям, отсутствие хода поршня, а также его недостаточный или чрезмерный ход свидетельствуют о неисправности регулятора или его привода. В этом случае отремонтируйте или замените регулятор давления, а после его установки отрегулируйте его привод.

4. Автотранспорт и окружающая среда

Воздействие транспорта и обеспечение функционирования его инфраструктуры на окружающую среду сопровождается значительным её загрязнением. В качестве основных видов воздействия транспортно-дорожного комплекса России можно отметить загрязнение атмосферного воздуха токсичными компонентами отработавших газов транспортных двигателей, выбросы в атмосферу стационарных источников загрязнения, образование производственных отходов и воздействие транспортного шума.

С транспортно-дорожным комплексом связаны газообразные, жидкие и твёрдые отходы, поступающие в атмосферу, подземные воды и поверхностные водоёмы. В результате сжигания органического топлива в двигателях транспортных средств в атмосферу поступает значительное количество углекислого газа и вредных веществ – свинца, углеводородов, оксидов углерода, серы и азота.

По данным Госкомстата РФ, ежегодно около 53% выбросов загрязняющих веществ в атмосферу приходится на выбросы транспортных средств. Общий объём выбросов загрязняющих веществ автомобильным транспортом РФ составляет 70% от всех видов транспорта, или около 40% общего количества антропогенного загрязнения атмосферы.

Находящийся в эксплуатации автотранспорт в значительном числе случаев не отвечает экологическим требованиям. Доля автомобилей, не соответствующих нормативам по токсичности и дымности отработавших газов, составляет 14,5%. В отдельных регионах число таких автомобилей существенно больше: в Читинской обл. – 51%, в Мордовии – 43,8%, в Вологодской обл. – 33,8%.

Снижение токсичности отработавших газов реализуется путём совершенствования рабочего процесса двигателей, снижения концентрации вредных компонентов в отработавших газах (использование каталитических нейтрализаторов и дожигателей), разработки новых двигателей, работающих на альтернативных топливах (природный газ, бензин в смеси с водородом, синтетические спирты, водород, метанол, использование электроэнергии аккумуляторных батарей и фотоэлементов), поддержания рациональных режимов работы, обеспечения исправного технического состояния.

Список использованных источников

1). Грибков В.М., Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. – М.: Россельхозиздат, 1984. – 233 с., ил.

2). Краткий автомобильный справочник. – 10-е изд., перераб. и доп. – М.: Транспорт, 1985. – 220 с., ил., табл.

3). Мазур И.И., Молдаванов О.И., Шишов В.Н. Инженерная экология. Общий курс.: В 2 т. Т 1. Теоретические основы инженерной экологии: учеб. пособие для втузов/Под ред. И.И. Мазура. – М.: Высш. шк., 1996. – 637.: ил.

4). Руководство по ремонту, техническому обслуживанию и эксплуатации автомобилей ВАЗ-2108, ВАЗ-21081, ВАЗ-21083, ВАЗ-2109, ВАЗ-21091, ВАЗ-21093, ВАЗ-21099. – М.: Издательский дом Третий Рим, 2000. – 176 с., ил.

5). Сквозная программа практик по направлению 55.21.00 – эксплуатация транспортных средств, специализация "Автомобили и автомобильное хозяйство" – Вологда, 1994 – 17 с.

6). Техническая эксплуатация автомобилей: Учебник для вузов/Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др.; Под ред. Е.С. Кузнецова. – 3-е изд., перераб. и доп. – М.: Транспорт, 1991. – 413 с.

7). Фастовцев Г.Ф. Автотехобслуживание. – М.: Машиностроение, 1985. – 256 с., ил.

8). Якубовский Ю. Автомобильный транспорт и защита окружающей среды: Пер. с пол. – М.: Транспорт, 1979. –198 с., ил., табл.

Для автомобилей со сдвоенным зубцом сектора