Организация ремонта переднего моста ГАЗ-53А

АННОТАЦИЯ

Дипломный проект представлен пояснительной запиской на 75 страницах печатного текста, содержащий 5 разделов и 18 таблиц, графической части выполненной на 10 листах формата А1.

В общей части проекта сделан краткий анализ производственно-хозяйственной деятельности и перспектив развития авторемонтного завода включены расчеты оптимальной программы и фондов времени предприятия и участка, количество основных и вспомогательных рабочих, производственной площади участка, выбор подъемно-транспортных средств и оборудования, трудоемкость работ. Проводятся обоснование схемы технологического процесса, организация рабочих мест, организация контроля качества и эстетического оформления.

В конструктивной части дипломного проекта дано обоснование конструкции проектированного стенда, а так же анализ существующего стенда по правке балки передней оси. Произведены инженерные расчеты привода и деталей стенда.

Разработаны мероприятия по охране труда, включающие в себя организацию работы по охране труда, анализ производственного травматизма, обучение по охране труда, противопожарную безопасность, технику безопасности при работе на конвейере.

В экономической части дается расчет стоимости основных производственных фондов, определяется себестоимостью ремонта объекта по изменяющимся статьям рассчитывается экономический эффект от внедрения в производства предлагаемого проекта и приводятся технико-экономические показатели участка.

СОДЕРЖАНИЕ

АННОТАЦИЯ 1

2

01.25.027.00.00.000ПЗ

ВВЕДЕНИЕРазвитие сельскохозяйственного производства, увеличение объемов перевозок, необходимость выполнения работ в определенные сроки предъявляют к автомобильному транспорту высокие требования по технической готовности. Постоянно растущая потребность в ремонтных автомобилях и их агрегатов, изменения их конструкций и конструкции технологического оборудования, а также постоянное совершенствование технологии ремонта машин требуют непрерывного совершенствования ремонтной базы в сельском хозяйстве, строительства новых и реконструкции существующих ремонтных предприятий. Система проектирования ремонтных предприятий призвана исключить возможность применения не эффективных технологий строительства, экономически не эффективных предприятий и обеспечить строгое обоснование организационных, технических и технологических параметров ремонтных предприятий. Улучшение качества ремонтных работ можно добиться увеличением объемов работ, применение современного оборудования, современной технологии, высококвалифицированных работников, а так же путем модернизации устаревшего ремонтно-технологического оборудования, улучшение организации труда, лучшей компоновкой участков и организации рабочих мест, строгим соблюдение прогрессивных технологий ремонта. Целью дипломного проекта является проектирование участка по ремонту переднего моста автомобиля ГАЗ-53А с установкой стенда для холодной правки балки передней оси. |

|||||||||

|

01.27.25.00.000.00.00.ПЗ |

|||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||

|

Разраб. |

Литер. |

Лист |

Листов |

||||||

|

Провер. |

|||||||||

|

Т.контр. |

|||||||||

|

Н.контр. |

|||||||||

|

Утв. |

|

I. ОБЩАЯ ЧАСТЬ

Характеристика ремонтного предприятия

1.1.1. Краткая историческая справка

Согласно генеральному плану развития ремонтной базы в системе ''Сельхозтехника'', разработанной ''Союзсельхозтехникой'' было намечено построить в Ростовской области авторемонтный завод, на 1000 ремонтов автомобилей ГАЗ-51 и его агрегатов, обслуживающий совхозы и колхозы Ростовской области. По инициативе председателя областного объединения ''Сельхозтехники'', такой завод было решено построить в г. Сальске. Строительство было начато в мае 1964г. В 1968г. строительство было завершено и завод был введен в эксплуатацию. Параллельно со строительством завода велось строительство жилого, 64-х квартирного дома для рабочих. Со строительством этого дома было построено еще 3 пятиэтажных дома.

Начиная с 1971г. завод приступил к освоению капитального ремонта автолюбителей ГАЗ-53 и его агрегатов. Однако увеличение объема ремонта 2х марок автомобилей требовало механизации трудоемких процессов, улучшение качества ремонтов. Поэтому в 1973г. началась реконструкция завода, которая завершилась в 1976г. Был построен новый производственный корпус, несколько складов, реконструирована котельная.

В 1995г. завод вошел в состав 5 тысяч ведущих предприятий РФ.

В 1997г. ТОО ''Авторемонтник'' был преобразован в РТП ОАО ''Авторемонтник'', в результате чего каждому работнику завода были выданы акции с учетом стажа работы и заработка.

1.1.2. Энергоснабжение предприятия

Электроснабжение Сальского авто-ремонтного завода осуществляется при помощи двух трансформаторных подстанций, где находятся 2 трансформатора по 1000 Вт каждый. Распределение электроэнергии потребителям находящимся на территории завода производится через понижающие трансформаторные подстанции. Напряжение питания на них U=380/22В.

Общая нагрузки по заводу составляют:

Активной – 3888,5 кВт

Реактивная – 1301,5 кВт

Полная – 5110 кВт

Годовой расход электроэнергии по заводу за 1998 год составил 12845,8 тыс.кВтч. Снабжение Сальского АРЗ природным газом производится от городской газовой сети. Для обеспечения АРЗ сжатым воздухом и имеется собственная компрессорная станция.

Для снабжения АРЗ паром имеется собственная котельная на жидком топливе.

1.1.3. Анализ производственной деятельности ремонтного предприятия

Развитие и совершенствование авторемонтного производства требует правильной организации ремонта автомобилей и их агрегатов и узлов, которая зависит в свою очередь от целого ряда факторов, наиболее важными из которых являются:

рациональное размещение ремонтных предприятий;

специализация;

производственная мощность.

Сальский авторемонтный завод был запроектирован на капитальный ремонт 1000 автомобилей ГАЗ-51, и после реконструкции увеличил свои мощности. После проведения реконструкции в старом корпусе производится ремонт двигателей, коробок передач, ремонт электорооборудования, восстановления деталей электромеханическим наращиванием. В новом корпусе производится общая разборка автомобилей, разборка агрегатов и узлов, восстановление деталей, сборка, испытания и окраска агрегатов и узлов, а также общая сборка и обкатка автомобилей. Тут же производится установка дизельных двигателей Д-240 и-240Л на автомобили ГАЗ-53А по специальному заказу с заменой трансмиссии.

Однако в настоящее время динамика выпуска заводом продукции такова, что на начало 90-х годов завод производит лишь порядка 200 капитальных ремонтов полнокомплектных автомобилей и около 1200 ремонтов агрегатов в год. К концу 90-х эти цифры еще более уменьшились в связи с старением оборудования, необходимостью новой реконструкции завода. Так в настоящее время на заводе не всегда обеспечивается качественный ремонт автомобилей. Это связано с устаревшим оборудованием, неквалифицированной обкаткой, испытанием, а также общей сборкой и балансировкой.

1.1.4. Характеристика участка и объекта ремонта

Участок по ремонту передних мостов (передних осей) автомобиля ГАЗ-53А расположен в новом корпусе ремонтного завода и занимает порядка 85м2 производственной площади. Участок рассчитан на ремонт 1000 передних мостов Имеется централизированный подвод электроэнергии и воды к технологическому оборудованию. К недостаткам участка следует отнести устаревшее оборудование, низкую квалификацию рабочих, плохую организацию труда, несоблюдение технических требований на ремонт и восстановление деталей.

Передняя ось автомобиля ГАЗ-53А представляет собой самостоятельный узел, составляющий из балки, соединенной с поворотными кулаками с помощью цилиндрических шкворней.

Балка передней оси, изготовленная из легированной стали 3ОХ, имеет форму двутавра. На верхней полке на расстоянии 806мм друг от друга расположены две площадки, которыми ось прикреплена к ресорам.

В вертикальной полке расположены два цилиндрических отверстия для стопорных штифтов шкворня и два конических для пальцев телескопических амортизаторов.

Поворотный кулак, штампованный из легированной стали 35Х имеет цапфу с двумя цилиндрическими отверстиями 30 и 45мм под подшипники ступицы переднего колеса, шейку под втулку сальника ступицы и массивной фланец для центрирования щита тормоза, шкворень 30мм изготовлен из прутковой стали 45 и закален т.в.ч. От продольного перемещения и проворачивания шкворень удерживается в балке клиновым стопорным штифтом.

Рычаги рулевых тяг прикреплены к червякам поворотных кулаков корончатыми шплинтуемыми гайками. Рычаги фиксируются в отверстиях кулака шпонками.

На цапфах поворотных кулаков вращаются ступицы передних колес. Конические подшипники под ступицами крепятся и регулируются корончатой гайкой, навернутой на резьбовой конец цапфы кулака и зашплинтованный.

1.2. Организационные параметры производства

1.2.1. Обоснование производственной программы предприятия

Сальский АРЗ производит капитальный ремонт автомобиля ГАЗ-53А. Зона обслуживания предприятия – Южно-степная и Орловская зона Ростовской области, которая включает 17 районов. Наименование районов и количество автомобилей в них приведены в таблице 1.1.

Таблица 1.1.

Количество автомобилей ГАЗ-53А по районам.

|

№ п/п |

Наименование районов |

Количество автомобилей |

|

1 |

2 |

3 |

|

1 |

Аксайский |

600 |

|

2 |

Веселовский |

380 |

|

3 |

Семикаракорский |

450 |

|

4 |

Азовский |

500 |

|

5 |

Кагальницкий |

360 |

|

6 |

Зерноградский |

450 |

|

7 |

Егорлыкский |

490 |

|

8 |

Целинский |

350 |

|

9 |

Песчанокопский |

360 |

|

10 |

Сальский |

530 |

Продолжение табл. 1.1.

|

1 |

2 |

3 |

|

11 |

Пролетарский |

280 |

|

12 |

Багаевский |

300 |

|

13 |

Зимовниковский |

160 |

|

14 |

Орловский |

110 |

|

15 |

Дубовский |

206 |

|

16 |

Заветинский |

140 |

|

17 |

Ремонтненский |

180 |

|

ИТОГО |

5846 |

Количество капитальных ремонтов (КР) автомобилей определены по наличию охвата машин капитальным ремонтом:

N>KP> = N>M> K>0> (1.1)

где N>KP> – количество автомобилей, нуждающихся в капитальном ремонте, шт;

N>M> – количество автомобилей в зоне обслуживания, шт;

К>0> – коэффициент охвата машин капитальным ремонтом.

; (1.2)

; (1.2)

где В>Г> – среднегодовая наработка автомобиля, тыс. км.

В>Г> = 40000 км, по фактическим данным предприятия.

В>К> – пробег автомобиля до капитального ремонта, тыс. км.

В>К> = 160 тыс. км, по /1/

- поправочный коэффициент к нормативам на техническое обслуживание и ремонт, учитывающий категорию дорожных условий эксплуатации, по /2/ = 1,00

К>З> – зональный поправочный коэффициент по /1/ К>З> = 1,00

Тогда

Тогда N>КР> = 58460,25 = 1462

Принимаем N>КР> = W = 1500 шт.

1.2.2. Обоснование схемы технологического процесса ремонта и ее описание

Под технологическим процессом понимают часть производственного процесса, в течение которого происходит последовательная смена состояния ремонтируемого объекта. Принимаем схему технологического процесса представленную на рис. 1.1.

Схема технологического процесса ремонта передней оси автомобиля ГАЗ-53А

Рис.1.1.

Поступающая на участок передняя ось разбирается на узлы. Узлы разбираются на детали и отправляются на дефектацию. Продефектованные детали делятся на три группы: негодные, ремонтопригодные, годные. Ремонтопригодные детали направляются на ремонт и восстановление, негодные – в утиль. Годные, отремонтированные и новые детали со склада комплектуются и собираются в узлы. Из узлов происходит сборка передней оси, которая потом подвергается регулировке.

1.2.3. Расчет трудоемкости ремонта и годового объема работ, распределение трудоемкости по видам работ.

Согласно /2/ трудоемкость ремонта переднего моста автомобиля ГАЗ-53А составляет 7,7 чел.ч для предприятия с годовой программой 5000 шт. С учетом поправочного коэффициента К>ПР> = 1,11 /3/ трудоемкость ремонта на предприятии с программой 1500 шт. составит 8,54 чел.ч.

Трудоемкость ремонта на перспективу равна:

Т>РП> = Т>РД> К>С> К>СЕР> К>ПЕР> К>ПР> , чел.ч. (1.3)

где Т>ПР> – трудоемкость ремонта машины данной марки на перспективу, чел.ч.;

Т>РД> – действительная трудоемкость ремонта машины данной марки, чел.ч.;

К>С> – коэффициент, учитывающий соотношение в программе предприятия полнокомплектных машин и комплектов агрегатов, К>С> = 1;

К>СЕР> – коэффициент, учитывающий влияние на трудоемкость производственной программы, по /4/ К>СЕР> = 0,7;

К>ПЕР> – коэффициент, учитывающий рост производительности труда на перспективу, К>ПЕР> = 0,98;

К>ПР> – коэффициент приведения данной марки машины к аналогу основной модели, К>ПР> = 1.

Подставив данные получим:

Т>РП> = 8,54 1 0,7 0,98 1 = 5,86 чел.ч.

Годовой объем работ на перспективу составит:

Т>П> = Т>РП> W>ПР> = 5,86 1500 = 8790 чел.ч. (1.4)

Согласно /1/ и /2/ процентное содержание работ по ремонту передней оси автомобиля ГАЗ-53А равно: таблица 1.2.

Таблица 1.2.

Процентное содержание работ по ремонту передней оси

автомобиля ГАЗ-53А

|

Наименование работ |

Разряд работы |

% |

Трудоемкость, чел.ч. |

|

Разборка на узлы 1. Снятие стремянок, накладок, рессор |

3 |

2,24 |

0,1 |

|

2. Снятие рулевых тяг |

3 |

1,54 |

0,07 |

|

3. Снятие рычагов рулевого управления |

3 |

1,88 |

0,08 |

|

4. Снятие ступиц |

3 |

2,73 |

0,12 |

|

5. Снятие поворотных кулаков |

3 |

3,07 |

0,13 |

|

6. Разборка на детали |

3 |

11,3 |

0,5 |

|

7. Мойка деталей |

3 |

2,56 |

0,11 |

|

8. Дефектация и комплектация |

5 |

24,4 |

1,04 |

|

9. Сборка узлов |

4 |

28,6 |

1,22 |

|

Сборка передней оси 10. Установка поворотных кулаков |

4 |

6,14 |

0,26 |

|

11. Установка ступиц |

4 |

3,92 |

0,17 |

|

12. Установка рычагов рулевого управления |

4 |

3,24 |

0,14 |

|

13. Установка рулевых тяг |

4 |

2,24 |

0,1 |

|

14. Установка стремянок, накладок |

4 |

2,56 |

0,11 |

|

15. Регулировка |

4 |

3,58 |

0,15 |

|

ИТОГО |

100 |

4,30 |

С учетом процентного содержания работ разряда составим таблицу (1.3) распределения трудоемкости ремонта передней оси по видам работ.

Таблица 1.3.

Трудоемкость ремонта передней оси автомобиля ГАЗ-53А.

|

Наименование работ |

Разряд работ |

% |

Трудоемкость, чел.ч. |

|

|

на 1 объект |

на програм. |

|||

|

Разборка на узлы 1. Снятие стремянок, накладок, рессор |

3 |

2,24 |

0,13 |

195 |

|

2. Снятие рулевых тяг |

3 |

1,54 |

0,09 |

135 |

|

3. Снятие рычагов рулевого управления |

3 |

1,88 |

0,11 |

165 |

|

4. Снятие ступиц |

3 |

2,73 |

0,16 |

240 |

|

5. Снятие поворотных кулаков |

3 |

3,07 |

0,18 |

270 |

|

6. Разборка на детали |

3 |

11,3 |

0,67 |

1005 |

|

7. Мойка деталей |

3 |

2,56 |

0,15 |

225 |

|

8. Дефектация и комплектация |

5 |

24,4 |

1,43 |

2145 |

|

9. Сборка узлов |

4 |

28,6 |

1,67 |

2505 |

|

Сборка передней оси 10. Установка поворотных кулаков |

4 |

6,14 |

0,36 |

540 |

|

11. Установка ступиц |

4 |

3,92 |

0,23 |

345 |

|

12. Установка рычагов рулевого управления |

4 |

3,24 |

0,19 |

285 |

|

13. Установка рулевых тяг |

4 |

2,24 |

0,13 |

195 |

|

14. Установка стремянок, накладок |

4 |

2,56 |

0,15 |

225 |

|

15. Регулировка |

4 |

3,58 |

0,21 |

315 |

|

ИТОГО |

100 |

5,86 |

8790 |

1.2.4. Организационный режим работы и фонды времени рабочих и оборудования

Под режимом работы предприятия понимается количество рабочих дней в году, продолжительность смены, число смен, количество рабочих часов в неделю в днях и часах.

На Сальском АРЗ принят следующий режим работы: пятидневная рабочая неделя, продолжительность смены 8 часов, работа в одну смену.

Номинальный фонд времени работы определим по формуле:

Ф>Н> = (К>Р> t>СМ> – К>П> t>С>) n (1.5)

где К>Р> – число рабочих дней в году;

t>СМ> – число часов в смене, t>СМ> = 8 ч;

К>П> – число предвыходных и предпраздничных дней, К>ПП> = 5;

t>С> – время, на которое сокращается смена в предпраздничные и предвыходные дни.

К>Р> = К>К> – К>В> – К>ПР> (1.6)

где К>К> – число календарных дней в 2000 году, К>К> = 366;

К>В> – количество выходных дней, К>В> = 106;

К>ПР> – количество праздничных дней, К>ПР> = 10.

К>Р> = 366 – 106 – 10 = 250 дней

n – число смен.

Ф>Н> – (250 8 – 5 1) 1 = 1995 ч.

Действительный годовой фонд времени рабочего:

Ф>Д> = (Ф>Н> – К>0> t>СМ>) >Р> (1.7)

где К>0> – количество дней отпуска, К>0> = 20 дней;

>Р> – коэффициент потерь рабочего времени, >Р>

Ф>Д> = (1995 – 20 8) 0,97 = 1780 ч.

Коэффициент штатности:

(1.8)

(1.8)

Действительный годовой фонд времени работы оборудования:

Ф>Д.О.> = ФН >О> n (1.9)

где >О> – коэффициент использования оборудования, >О> = 0,97;

n – количество смен.

Ф>Д.О.> = 1995 0,97 1 = 1935 ч.

1.2.5. Разработка графика ремонтного цикла

Исходные данные:

W – программа предприятия, шт;

W = 1500 шт.;

Ф>Н> – номинальный годовой фонд времени участка;

Ф>Н> = 1995 ч.;

Наименование операций технологического процесса участка;

Разряд работы операций;

Трудоемкость операций.

Определим такт производства:

; (1.10)

; (1.10)

ч/шт.

ч/шт.

О пределим

расчетное количество рабочих по каждому

виду работ:

пределим

расчетное количество рабочих по каждому

виду работ:

; (1.11)

где Т>i> – трудоемкость вида работ, чел.ч.;

Загрузку рабочих органов определим по формуле:

(1.12)

(1.12)

Полученные данные сводим в таблицу 1.5.

Определим коэффициенты параллельности и последовательности выполнения работ по формулам:

; (1.13)

; (1.13)

; (1.14)

; (1.14)

где Т>ПАР>, Т>ПОС> – трудоемкость параллельно и последовательно выполняемых работ, чел.ч.

Т>ОБ> – общая трудоемкость ремонта передней оси.

Таблица 1.4.

График ремонтного цикла

|

Наимено-вание рабочего места |

№ раб. места |

№ п/п |

Наименование операций (работ) |

Разряд работы |

Трудо-емко-сть, чел.ч. |

Количество рабочих |

Процент загрузки |

|

|

расч. |

прин |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Разборо-моечное |

1 |

1 |

Разборка на узлы: Снятие стремянок, накладок, рессор |

3 |

0,13 |

0,1 |

11 |

111 |

|

2 |

Снятие рулевых тяг |

3 |

0,09 |

0,07 |

||||

|

3 |

Снятие рычагов рулевого управления |

3 |

0,11 |

0,08 |

||||

|

4 |

Снятие ступиц |

3 |

0,16 |

0,12 |

||||

|

5 |

Снятие поворотных кулаков |

3 |

0,18 |

0,13 |

||||

|

6 |

Разборка на детали |

3 |

0,67 |

0,5 |

||||

|

7 |

Мойка деталей |

3 |

0,15 |

0,11 |

|

Продолжение табл. 1.4 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Дефекта-ции и комплек-тации |

2 |

8 |

Дефектация и комплектация |

5 |

1,43 |

1,08 |

1 |

108 |

|

Сборочнорегулиро-вочное |

3 |

9 |

Сборка узлов |

4 |

1,67 |

1,26 |

2 |

110,5 |

|

10 |

Сборка передней оси Установка поворотных кулаков |

4 |

0,36 |

0,27 |

||||

|

11 |

Установка ступиц |

4 |

0,23 |

0,17 |

||||

|

12 |

Установка рычагов рулевого управления |

4 |

0,19 |

0,14 |

||||

|

13 |

Установка рулевых тяг |

4 |

0,13 |

0,1 |

||||

|

14 |

Установка стремянок, накладок |

4 |

0,15 |

0,11 |

||||

|

15 |

Регулировка |

4 |

0,21 |

0,16 |

Фронт работ равен:

(1.15)

(1.15)

где t>Ц> – время пребывания машины в ремонте;

1.3. Расчет участка

1.3.1. Расчет рабочих и работающих по рабочим местам, составление штатной ведомости

Явочное количество рабочих и работающих по рабочим местам согласно графику ремонтного цикла.

1 рабочее место R>Я> = 1,0 чел.

2 рабочее место R>Я> = 1,0 чел.

3 рабочее место R>Я> = 2,0 чел.

Списочное количество рабочих равно:

; (1.16)

; (1.16)

где

=

0,9 – коэффициент штатности.

=

0,9 – коэффициент штатности.

Тогда: 1 рабочее место R>СП> = 1,11, принимаем 1 чел.

2 рабочее место R>СП> = 1,11, принимаем 1 чел.

3 рабочее место R>СП> = 2,11, принимаем 2 чел.

Таблица 1.5.

Состав и количество работающих

|

Категория работающих |

Количество работающих |

||||

|

явочное |

списочное |

||||

|

расчетн. |

принят. |

расчетн. |

принят. |

||

|

1 |

Производственные рабочие |

4,4 |

4 |

4,44 |

4 |

|

2 |

Вспомогательные рабочие, 14% |

0,36 |

0 |

0,4 |

0 |

|

3 |

Руководящие и ИТ, 14% |

0,36 |

0 |

0,4 |

0 |

|

4 |

Служащие (СКП), 12% |

0,32 |

0 |

0,36 |

0 |

|

5 |

МОП, 2% |

0,08 |

0 |

0,09 |

0 |

Таблица 1.6.

Штатная ведомость производственных рабочих

|

№ п/п |

Наименование рабочих мест |

Профессия |

Коли-чество |

Количество по разрядам |

Количество |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

муж |

жен. |

||||

|

1 |

1 раб. место |

слесарь-ремонтник |

1 |

1 |

1 |

||||||

|

2 |

3 раб. место |

слесарь-ремонтник |

2 |

2 |

2 |

||||||

|

3 |

2 раб. место |

дефектовщик |

1 |

1 |

3 |

||||||

|

ИТОГО: |

4 |

1 |

2 |

1 |

4 |

1.3.2. Обоснование номенклатуры и расчет количества оборудования

Номенклатура технологического оборудования должна соответствовать выполнению всех операций технологического процесса. По производственному назначению технологическое оборудование подразделяется на основное, подъемно-транспортное, общего назначения. Расчету подлежит основное оборудование, остальное выбирается по табелю оборудования для участка.

Количество моечных машин равно:

; (1.17)

; (1.17)

где: W – годовая программа предприятия, шт.;

Ф>д.о.> – действительный годовой фонд времени оборудования; ч.;

q – часовая производительность моечной машины, шт/ч;

К>м> – коэффициент учитывающий использование моечного оборудования по времени, К>м>=0,85 по /1/.

Принимаем N>м>=1

Количество разборо-сборочного оборудования равно по /1/:

; (1.18)

; (1.18)

где: Т>р.с.> – трудоемкость разборо-сборочных работ, выполняемых на стендах, чел.-ч

Принимаем N>р.с.>=2

Количество оборудования для контрольно-дифектовочных и комплектовочных работ равна по /1/:

; (1.19)

; (1.19)

где: W – годовая программа, шт;

t>k> – продолжительность контроля одного объекта ремонта, ч;

К>с> – коэффициент, учитывающий использование оборудования по времени, К>с>=0,8 по /1/.

Принимаем N>с>=1

Количество станочного оборудования равно по /1/:

; (1.20)

; (1.20)

где: Т>ст> – общая годовая трудоемкость станочных работ, ч;

К>з> – коэффициент загрузки оборудования по времени, К>з>=0,9

Принимаем N>ст>=2

Таблица 1.7.

Технологическое оборудование и оснастка участка

|

№ п/п |

Наименование и марка оборудования |

Коли-чество |

Размеры |

Площадь, м2 |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Разборо-сборочный стенд ОР-6361-ГОСНИТИ |

2 |

850х1250 |

2,125 |

|

2 |

Машина моечная ОМ-5300 |

1 |

3360х2760 |

934 |

|

3 |

Верстак слесарный ОРГ-1468-01-060А-ГОСНИТИ |

2 |

1200х800 |

1,92 |

|

4 |

Стол монтажный ОРГ-1468-01-080А-ГОСНИТИ |

1 |

240х800 |

9,96 |

|

5 |

Стол дефектовочный ОРГ-1468-01-090А-ГОСНИТИ |

1 |

2400х1610 |

1,92 |

|

6 |

Стенд для холодной правки балки переднего моста автомобиля ГАЗ-53А |

1 |

2120х352 |

3,86 |

|

7 |

Пресс гидравлический ОКС-1671А-ГОСНИТИ |

1 |

1250х |

0,32 |

|

8 |

Контейнер для деталей |

4 |

900 |

6,75 |

|

9 |

Шкаф для инструмента ОРГ-1468-07-040-ГОСНИТИ |

2 |

860х360 |

0,62 |

|

10 |

Стеллаж для деталей ОРГ-1468-05-230А-ГОСНИТИ |

4 |

1400х500 |

2,8 |

|

11 |

Ларь для обдирочных материалов ОРГ-1468-07-090А-ГОСНИТИ |

2 |

1000х500 |

1,0 |

|

ИТОГО: |

- |

31,615 |

1.3.3. Расчет количества ПТО

Количество подъемно-транспортного оборудования равно по /1/:

; (1.21)

; (1.21)

где: n>оп> – количество крановых операций в час, n>оп>=3;

Т>кр> – средняя продолжительность крановой операции, мин;

К>пр> – коэффициент учитывающий простои крана К>пр>=0,87

; (1.22)

; (1.22)

где: L – средняя дальность транспортирования груза за одну операцию, м L=20м;

V – скорость передвижения крана, V=20 м/мин

t>з> – среднее время загрузки крана за одну операцию, t>з>=4мин;

t>р> – среднее время разгрузки крана за одну операцию, t>р>=3мин;

Тогда:

Принимаем N>кр>=1

В качестве ПТО принимаем кран-балку грузоподъемностью 3 тонны. Догрузка кран-балки осуществляется за счет соседних участков.

1.3.4. Расчет площади участка

Площадь участка рассчитывается по формуле:

F>уч>=F>об>К; (1.23)

где: F>об> – суммарная площадь пола занимаемая технологическим оборудованием, м2;

К – коэффициент проходов и проездов /1/.

F>уч>= F>рм1>+ F>рм2>+ F>рм3>; (1.24)

где: F>рмi> – площадь i-го рабочего места, м2.

Тогда: F>рм1>=12,335=61,65м2

F>рм2>=1,924=7,68м2

F>рм3>=10,15=50,5м2

F>уч>=61,65+7,68+50,5=119,83м2

Принимаем F>уч>=120м2.

1.3.5. Технологическая планировка участка

Планировка участка выполняем в соответствии с компоновочным планом здания, указываем наружные и внутренние стены, колонны здания, окна, ворота, транспортное оборудование, верстаки, стеллажи и т.п., проходы и проезды. Технологическое оборудование на плане изображаем упрощенными контурами с учетом крайних положений перемещающихся частей.

Все виды оборудования нумеруем сквозной порядковой нумерацией. Вне контура указываем. Условные обозначения подвода электроэнергии, воздуха, воды.

Расстановку оборудования выполняем с учетом существующих требований, норм расстояний между оборудованием и элементами зданий, норм ширины проездов и норм расстояний между оборудованием.

Оборудование располагаем в порядке выполнения технологических операций. Также оборудование располагаем с учетом возможности изменения планировки при использовании более прогрессивных технологических процессов.

Размеры планируемого участка согласно расчетам равны: длина L=12м, ширина В=10м.

1.3.6. Организация рабочих мест участка и их взаимосвязь. Выбор оптимального варианта планировки рабочего места

Рабочее место – это первичная производственная ячейка, в которой происходит соединение трех элементов труда: средств труда, предметов труда и самого труда (человека).

Рабочее место представляет собой часть площади участка, оснащенную необходимым оборудованием и оснасткой, закрепленную за одним или несколькими рабочими, на которой выполняется определенные операции технологического процесса ремонта узла.

Под организацией рабочего места понимается создание условий, способствующих качественному выполнению операций технологического процесса, рациональному использованию рабочего времени и средств труда, повышению производительности труда и сохранению здоровья рабочих.

Современное ремонтно-обслуживающее предприятие представляет собой сложный механизм, в каждом его составляющие (участок, рабочее место) настолько взаимосвязаны, что от организации труда на любом из них, зависит общий ритм работы предприятия. Поэтому рабочее место нельзя рассматривать изолированно друг от друга, независимо от выполняемой организации и технологии ремонта.

Оснащение рабочего места.

В зависимости от типа, характера производства, действующего технологического процесса рабочее место оснащается:

основным технологическим оборудованием (станок, агрегат, верстак и т.д.);

предметами труда (сырье, заготовки, детали);

основной технологической оснасткой (инструмент, приборы, приспособления);

вспомогательным оборудованием и оснасткой, которые непосредственно не участвуют в изменении предмета труда, но создают условия наилучшего проведения этого процесса.

Обоснование оптимального варианта организации рабочего места

Первым этапом обоснования оптимального варианта планировки является изучение содержания трудовых процессов на рабочем месте. Основное внимание уделяется на установку и снятие деталей, смену инструментов, контроль и сортировку продукции. В зависимости от частоты смены видов работ, а следовательно и использование инструмента, оборудования решается вопрос об их расположении на рабочем месте с учетом принципа: что чаще берется – располагается ближе к рабочему. Главной задачей организации рабочего места является наиболее рациональное расположение узлов, деталей, оборудования, оснастки, грузоподъемных и транспортных средств с тем, чтобы обеспечить минимальные затраты труда на выполнение простейших трудовых движений: переходов, поворотов, нагибаний и т.д.

Решение задачи нахождения оптимального варианта организации рабочих мест может быть значительно упрощено с помощью специальных систем бальной оценки различных вариантов. Сущность методики заключается в том, что любое рабочее место схематично можно разделить на ряд зон в зависимости от состава трудовых движений, необходимых для перемещения предмета труда к месту его установки, перестановки, обработки. При построении данной схемы рабочее место в плане разделено на две основные зоны: А, находящуюся спереди от основной линии, и Б, находящуюся сзади этой линии. Каждая из основных зон разделена на ряд секторов в зависимости от расположения к рабочему, а каждый сектор, в свою очередь разделен концентрическими окружностями, определяющими расстояние места расположения предметов труда от рабочего (в м.). Зоны делятся также в зависимости от расположения предмета по высоте на верхние (В) и нижние (Н). Цифровая индексация построена таким образом, что меньшее значение индексов соответствует более удобным зонам.

Оценив во времени затраты труда на выполнение манипуляций, связанных с предметами труда и технологической оснасткой, в той части, в какой эти манипуляции зависят от организации рабочего места, можно создать систему бальной оценки организации рабочих мест. Бальная система основана на принципе экономии движений с уменьшение затрат времени на манипуляции с предметом труда или с инструментом число баллов возрастает, т.е. большее значение бальной оценки соответствует лучшей организации рабочего места, и наоборот.

Так если работы выполняются с помощью оборудования (разборка, сборка, дефектация и т.д.) то число баллов рассчитывают по формуле по /5/:

; (1.25)

; (1.25)

где: n – число единиц (деталей) задействованных при выполнении данной операции не считая базовой;

- бальная оценка расположения на рабочем месте базового объекта при выполнении операции;

>1> - бальная оценка расположения на рабочем месте базового объекта до выполнения операции;

>0> - бальная оценка расположения на рабочем месте остальных объектов (деталей) которые должны быть установлены на базовом объекте.

Оптимальный вариант организации рабочего места соответствует большему числу баллов. Экономия рабочего времени за смену или после выполнения работ на одном объекте в результате рационализации рабочего места определяют по формуле по /5/:

Э=0,01(Б>н>-Б>с>); (1.26)

где: Б>с> – бальная оценка организации рабочего места до рационализации;

Б>н> – бальная оценка организации рабочего места после рационализации.

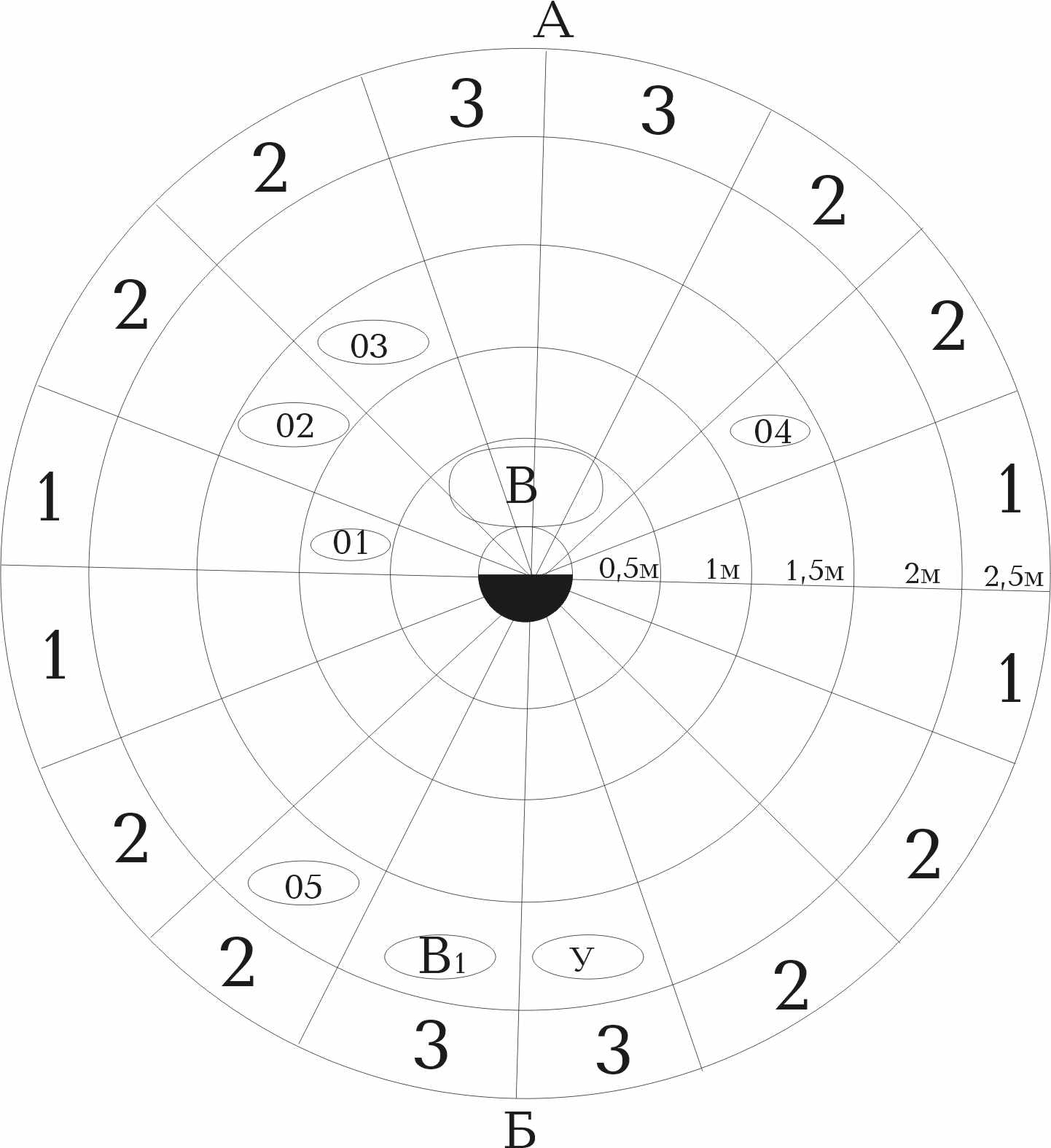

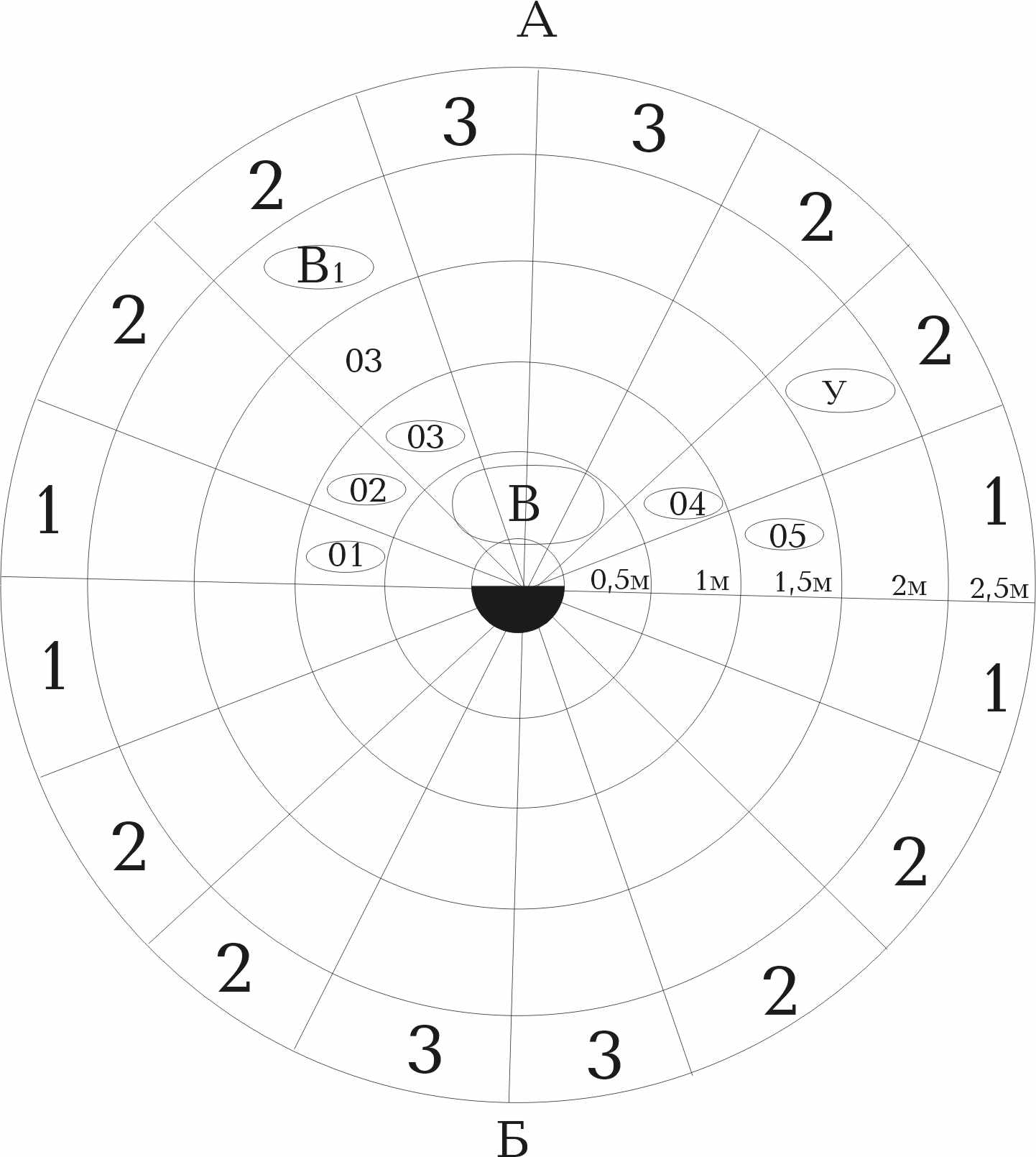

Рассмотрим рабочее место слесаря-сборщика до рационализации (рис.1.2.) и после рационализации (рис.1.3.). На рабочем листе представлена базовая деталь при сборке В, базовая деталь до сборки В>1>, пять деталей, подлежащих установке в базовую деталь 01-05, узел после сборки У.

Бальная оценка рабочего места, определяется по формуле (1.25) согласно /5/ будет равна:

Р

абочее

место до рационализации

Р

ис.1.2.

Рабочее место после рационализации

Рис.1.3.

Тогда количество балов до рационализации:

После рационализации:

Экономия рабочего времени после выполнения работ на одном объекте в результате рационализации составит:

Э=0,01(22,1-20,25)=0,02ч.

Таким образом предлагаемая организация рабочего места является более рациональной.

1.3.7. Организация труда на рабочем месте и составление карт по одному из них

Разработка и внедрение на действующих и вводимых в действия участках, цехах типовых решений по организации рабочего места, является одним из путей дальнейшего повышения эффективности их работы.

Рабочее место должно:

обеспечивать высокую производительность труда;

гарантировать безопасность работы.

Под организацией рабочего места понимают комплекс мероприятий, направленных на создание на нем необходимых условий для высокопроизводительного труда при полном использовании технических возможностей оборудования, повышения содержательности труда и сбережения здоровья работающих. Для каждого рабочего места разрабатываются карты организации труда, которые включают пять разделов:

исходные данные

пространственную организацию рабочего места

трудовой процесс

обслуживание рабочего места

условия труда

Формы карт организации труда для рабочего места 3 сборки передней оси приведены на листе 5.

1.4. Организация контроля качества

1.4.1. Обоснование и организация контроля качества на участке

Важнейшей задачей ремонтного предприятия, как и любого другого, является обеспечение высокого качества выпускаемой продукции. Главной задачей технического контроля на участке является не только проверка качества выпускаемой продукции, но и предупреждение всех неполадок и отклонений в производственной работе, которые приводят к браку.

На участке ремонта балки переднего моста автомобиля ГАЗ-53А, как и на всем предприятии, применен полузависимый контроль, который подчиняется непосредственно руководителю предприятия. Полузависимый контроль является наиболее приемлемым для ремонтных предприятий как достаточно объективный контроль.

Высший формой организации контроля качества в условиях ремонтного предприятия является контроль, выполняемый самим рабочим.

Для внедрения этой формы организации контроля необходимо систематически повышать квалификацию рабочих, доводить технические условия на выполнение операции до сведения каждого рабочего, воспитывать в рабочих чувство ответственности за качество работы.

1.4.2. Эстетическое оформление рабочих мест и участка

Проектирование производственной эстетики включает вопросы оформления и благоустройства внешнего вида и интерьеров производственных и административно-бытовых зданий, территории предприятия. Цветовая отделка промышленного интерьера – составная часть производственной среды, она связаны с созданием архитектурными средствами такой объемно-пространственной композиции, которая соответствует производственному процессу. Правильное цветовое решение повышает эффективность зрительного восприятия, что в свою очередь уменьшает утомляемость, ухудшает ориентацию в производственной сфере, обостряет реакцию на возможную опасность, снижает травматизм и делает труд приятным.

Как правило обычно, световое оформление производственных помещений выполняют по специально разработанному проекту, который включает в себя окраску элементов здания и оборудования и т.д.

Для окраски больших плоскостей рекомендуется окрашивать в светлые тона, например, бежевый, но не в белый, так как этот цвет создает дискомфорт, неуютность. Панели не должны резко отличаться от верхней части стены, так как это зрительно уменьшает высоту. Колонны, фермы, окрашивают в одинаковый цвет, чтобы выявить и подчеркнуть ритм этих конструктивных элементов. Габариты проемов, входов, выходов и проездов обозначают используя желтый и черный цвет. Эвакуационные выходы окрашены в выделяющие цвета.

Магистральные проезды выделяют белым, серым или черным цветом. Цветовая окраска оборудования должна выделяться из общего фона окраски помещения и кроме того должны обеспечивать оптимальные условия обзора рабочего места. Отличительная способность окраски основных поверхностей оборудования должны находиться в пределах 25%…55%. Станки окрашивают в два близких по насыщенности зеленых цвет, нижнюю часть темнее, верхнюю светлее.

Элементы строительных конструкций, внутрицеховой транспорт, подъемно-транспортное оборудование, кромки оградительных устройств окрашивают в желтый цвет, используемый в качестве сигнала и осторожным действием, предупреждают об опасности.

Противопожарное оборудование (огнетушители, краны, шланги и т.д.) окрашивают в красный цвет и размещают их на белом фоне. На производственные знаки и указатели наносят символическое изображение того, что запрещается или о чем предупреждают.

Знаки размещают в местах, способствующих их хорошему восприятию.

II. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1. Обоснование конструкции

Поступающая на ремонт передняя балка автомобиля ГАЗ-53А имеет несколько дефектов из которых является прогиб в горизонтальной или, вертикальной плоскостях, а также скрученность. Устранения данных дефектов добиваются путем правки передней балки без нагрева, так как последний вызывает изменение внутренней структуры металла и возникновение внутренних напряжений, которые могут привести к появлению трещин и излому балки. Конструкция стенда для холодной правки балки автомобиля ГАЗ-53А должна иметь раму, на которой монтируются силовые цилиндру для устранения прогибов в вертикальной и горизонтальной плоскостях, а также силовые цилиндры для устранения скрученности передней балки. Цилиндры для устранения прогибов могут быть неподвижно прикреплены к раме стенда, в то время как цилиндры для устранения скрученности должны быть подвижными и перемещаться по направляющим рамы. Стенд должен быть снабжен измерительными приборами для уточнения величины прогибов и скрученности. Усилие силовых цилиндров должно быть достаточно для правки балки. Конструкция стенда должна обеспечивать безопасность работы и иметь оптимальные габаритные размеры, а также оптимальную стоимость.

2.1.1. Анализ существующих конструкций стендов

По перечисленным выше требованиям к конструкции стенда нам подходят: стенд для холодной правки переднего моста, модель 9001, а также стенд для холодной правки переднего моста, модель 115, предназначенные для правки переднего моста автомобиля ГАЗ-51, причем модель 115 предназначена также для правки переднего моста автомобиля ЗИЛ-164А.

Из двух перечисленных моделей, модель 9001 имеет меньшую стоимость, так как имеет привод ручной, а не гидрофицированный как у модели 115. Однако стенд модели 9001 имеет более низкую производительность и нуждается в модернизации. И все же, даже после модернизации и увеличения производительности, данная модель будет иметь меньшую стоимость.

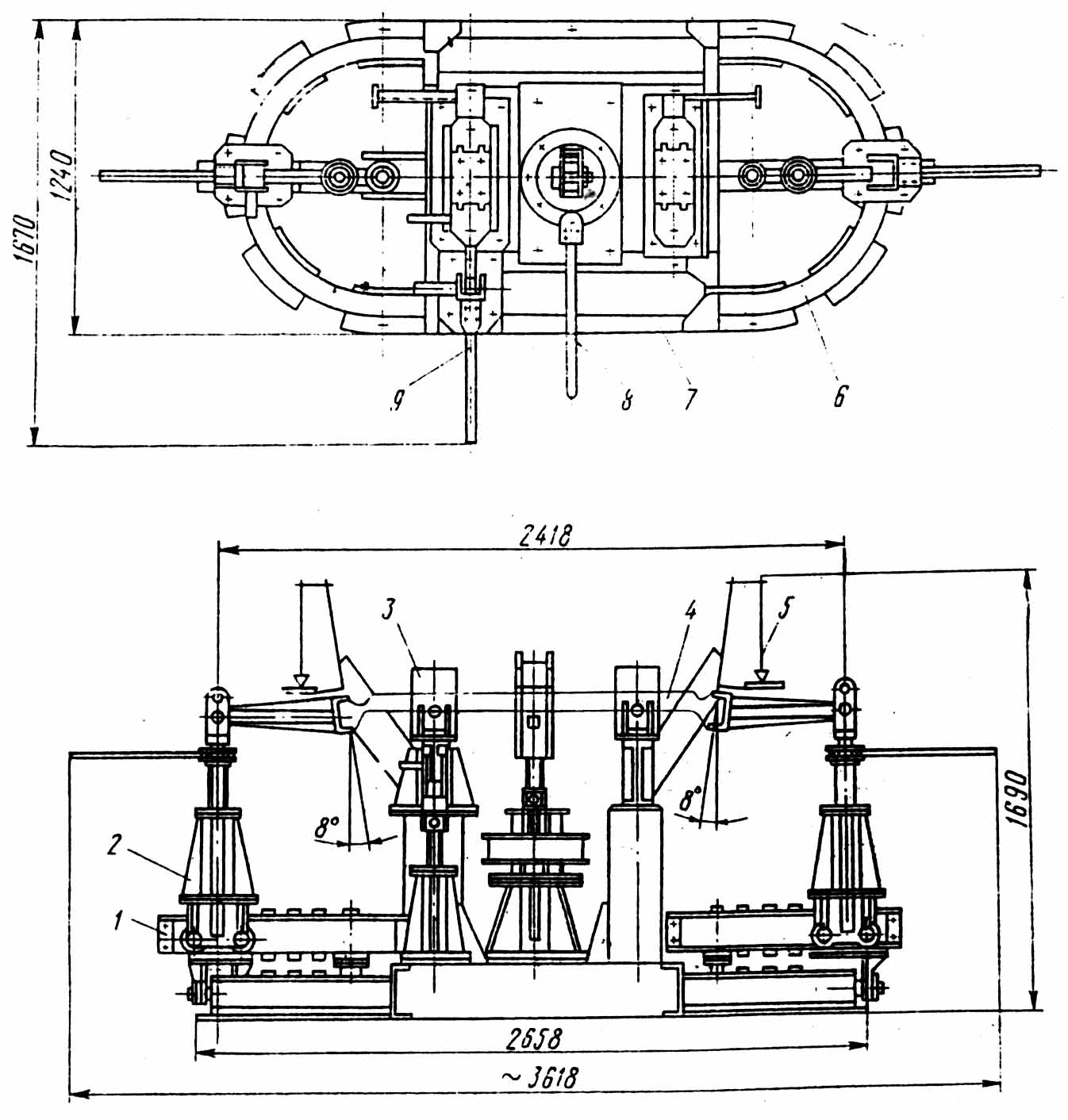

С

тенд

для холодной правки балки переднего

моста, модель 9001

Рис.2.1.

Тип стационарный

Привод домкратов ручной

Грузоподъемность, кг:

среднего 14000

крайних 4000

бокового 4000

Ход домкратов, мм:

среднего 330

крайних 300

бокового 300

Усилие на рукоятку домкратов, кг:

среднего 30

крайних 25

бокового 25

Габаритные размеры, мм 3618х1670х1690

Вес, кг 1512

Данная конструкция представляет собой стенд для холодной правки балки переднего моста автомобиля ГАЗ-51. Основанием стенда является сварная станина 7 (рис.2.1.) на каждой расположены крайние домкраты 2, боковой домкрат 9, средний домкрат 8. Ремонтируемую балку 4 устанавливают на опоры 3. Прогиб балки определяется угломером 5. Средний и боковой домкраты стационарные, крайние – передвижные, перемещаются по направляющим 1 и 6. Прогиб оси в горизонтальной плоскости устраняется боковым домкратом 9. Для правки оси в вертикальной плоскости служит средний домкрат 8. Для устранения скученности балки служат крайние подвижные домкраты 2.

Как уже говорилось выше существенными недостатками данной конструкции является низкая производительность, из-за ручного привода, а также однонаправленность стенда, т.е. он рассчитан на работу только с автомобилем ГАЗ-51, автомобилем устаревшей конструкции.

Усовершенствовать данную конструкцию можно, установив на данном стенде гидро- или пневмопривод . Это существенно уменьшит время работы, человеческие затраты, а следовательно повысит производительность труда при незначительных капиталовложениях.

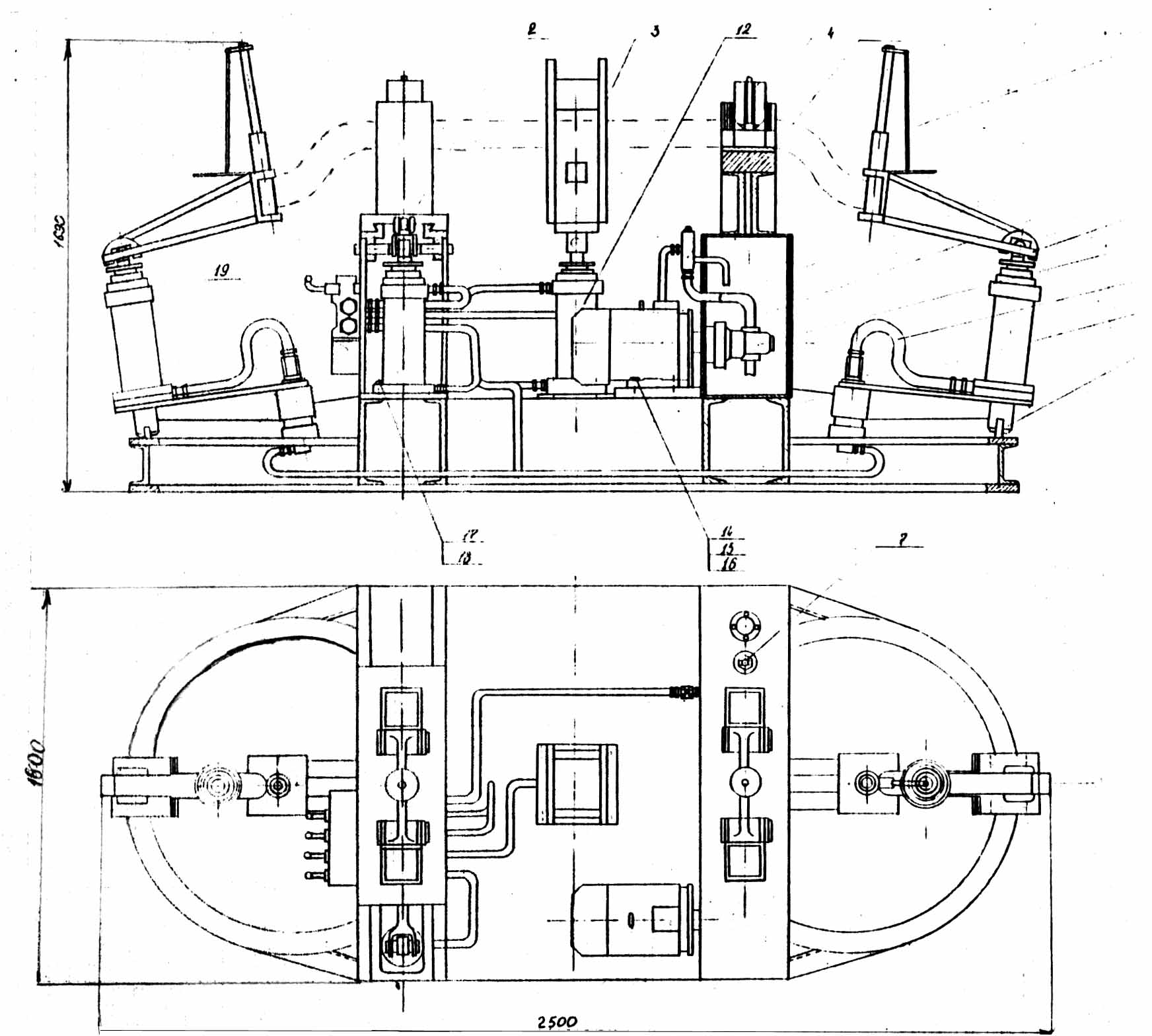

2.1.2. Предлагаемая конструкция стенда

Предлагаемая конструкция стенда выполнена на базе стенда для холодной правки балки переднего моста автомобиля ГАЗ-51, модель 9001. Особенностью конструкции стенда является установка гидропривода.

С

тенд

для холодной правки балки переднего

моста автомобиля ГАЗ-53А

Рис.2.2.

При этом ручные домкраты заменяются гидроцилиндрами, рабочее давление в системе, равное 100кг/см2, обеспечивается насосом, который получает вращение от электродвигателя. Подача масла на гидроцилиндры регулируется распределителем, соединенным с цилиндрами резиновым трубопроводом высокого давления.

Процесс правки аналогичен процессу правки на базовой модели, однако при этом эффективность стенда резко возрастает и снижается время правки балки.

Существенным достоинством данного стенда является возможность работы с балками передних мостов различных марок грузовых автомобилей.

2.2. Инженерные расчеты предлагаемой конструкции

2.2.1. Выбор масляного насоса

Производительность насоса равна по /15/:

; (2.1)

; (2.1)

где: Q – производительность насоса, л/мин;

d – диаметр поршня цилиндра, см;

l>n> – ход поршня рабочего цилиндра, определяется при кинематическом расчете проектируемого оборудования, см;

t – время рабочего хода исполнительного органа технологического оборудования, с, принимаем t=5с;

>n> – объемный КПД гидросистемы оборудования, >n>=0,8;

n – число одновременно работающих цилиндров, n=4.

Суммарная площадь поршней гидроцилиндров в зависимости от усилия по /15/:

; (2.3)

; (2.3)

где: F>п> - суммарная площадь поршней цилиндров в рабочем положении, см2;

Р – усилие, прилогаемое к рабочему органу технологического оборудования, Р=24000Н;

- рабочее давление в гидросистеме, Па, =100кг/см2=100105Па;

>мех> – механический КПД цилиндра, принимаем >мех>=0,95.

т.к.

см

см

Принимаем по ГОСТ 8755-88 d = 55 мм

Тогда по ГОСТ 8755-88 принимаем гидроцилиндр марки ЦС-55.

Производительность насоса равна по /15/:

л/мин.

л/мин.

Принимаем насос шестеренчатый по ГОСТ 8753-88: НШ-40В

Частота вращения вала насоса:

, (2.3)

, (2.3)

где q – теоретическая производительность насоса за 1 оборот приводного вала, см3/об., q = 32,57 см3/об.;

>0> – объемный кпд насоса, >0> = 0,9.

Тогда

об/мин

об/мин

При установке насоса высота столба рабочей жидкости под всасывающей трубкой должна быть не менее 150 мм.

2.2.2. Расчет привода масляного насоса

Требуемая мощность электродвигателя привода масляного насоса определяется по формуле:

; (2.4)

; (2.4)

где N – мощность электродвигателя, кВт;

Р>1> – давление настройки предохранительного клапана, МПа;

Q – производительность насоса, л/мин;

>n> – полный кпд насоса, >n> = 0,85.

Р>1>= (0,10…0,50) р.

Р>1>= 0,13 100105 = 1,3 МПа

Тогда

кВт

кВт

По данной мощности принимаем электродвигатель по ГОСТ 19523-81 4А80АЧУЗ

Его мощность: N = 1,1 кВт

число оборотов: n = 1500 об/мин.

отклонение

2.2.3. Расчет конструкции масляного бака

Наиболее целесообразно изготавливать баки плоской и кубической формы.

Расчетная поверхность охлаждения равна:

; (2.5)

; (2.5)

где р – давление масла в системе, кг/см2, р = 100 кг/см2;

Q – производительность насоса, л/мин, Q = 42,8 л/мин;

К>С> – коэффициент использования рабочего времени, КС = 0,75;

К>Ц> – коэффициент использования расчетной мощности за один ра-бочий цикл к расчетной мощности, К>Ц> =0,5;

К – коэффициент теплоотдачи от масла через стальную стенку в воздух, ккал/м2чград, К = 40 ккал/м2чград;

Т – максимально допустимая температура масла в баке. 0С, Т = 70 0С;

Т>0> – температура окружающего воздуха, принимаем Т>0> = 20 0С.

Тогда:  м2

м2

Принимаем бак с размерами 0,60,60,6 м.

2.2.4. Расчет трубопроводов

Диаметры всасывающих и нагнетательных трубопроводов определяются в зависимости от скорости рабочей жидкости.

Скорость рабочей жидкости в трубопроводе определяем по формуле:

; (2.6)

; (2.6)

где Q – расход жидкости, л/мин, Q = 42,8 л/мин;

d – внутренний диаметр трубопровода, мм.

Скорость не должна превышать для всасывающего трубопровода 1,5 м/с, а для нагнетательного 4…5 м/с.

Тогда

Всасывающий трубопровод:

мм;

мм;

Принимаем по ГОСТ 8755-88 d = 25 мм;

Нагнетательный трубопровод:

мм;

мм;

Принимаем по ГОСТ 8755-88 d = 16 мм;

Толщина стенки трубы маслопровода:

(2.7)

(2.7)

где S – толщина стенки, мм;

>доп> – допустимое напряжение на разрыв, кг/см2, для резинового трубопровода >доп> = 80 кг/см2.

Тогда для всасывающего трубопровода:

мм;

мм;

Принимаем S = 2 мм;

Для нагнетательного трубопровода:

мм;

мм;

Принимаем S = 2 мм;

Следовательно по ГОСТ 5496-78 принимаем резиновый трубопровод:

трубка 4П252,О ГОСТ 5496-78 и трубка 4П162,0 ГОСТ 5496-78

2.2.5. Выбор распределительного устройства

В гидросистемах технологического оборудования применяются тракторные распределители, выпускаемые согласно ГОСТ 8754-88.

Принимаем распределитель Р-75

Таблица 2.1

Характеристика распределителя

|

Наименование показателя |

Значение |

|

Максимальная пропускная способность, л/мин |

75 |

|

Давление срабатывания предохранительного клапана, кг/см2 |

130 |

|

Рабочее даление, кг/см2 |

100 |

|

Количество золотников |

4 |

Таблица 2.2

Основные параметры клапанов

|

Клапаны |

Пропускной |

||

|

номинальный |

наибольший |

наименьший |

|

|

При внутреннем диаметре трубопроводов Д>У>, мм Д>У> = 16 Д>У> = 25 |

70 180 |

98 250 |

5 10 |

2.2.6. Расчет основных деталей

Проводим расчет пальца-держателя и крепления балки.

Приведенная схема расположения пальца

l = 300

d

P = 24000 H

Рис. 2.3.

Палец проверяем на срез:

(2.8)

(2.8)

где Р – усилие развиваемое цилиндром, Н, Р = 24000 Н;

F – площадь поперечного сечения пальца, мм;

[>СР>] – допустимое напряжение на срез.

Материал пальца – сталь 40Х; [>СР>] = 120 н\мм2

Тогда

мм2 (2.9)

мм2 (2.9)

Так

как

где d- диаметр пальца, мм.

Принимаем по ГОСТ 8755-88 d = 20 мм.

2.3. Основные регулировки и работа на стенде

2.3.1. Описание работы стенда, основные регулировки

Стенд работает следующим образом: масляный насос, приводимый в движение электродвигателем создает в системе рабочее давление. При перемещении какой-либо рукоятки распределителя масло направляется в соответствующий гидроцилиндр, который, создавая необходимое усилие воздействует на балку, закрепленную на стенде и выправляет ее до необходимой величины.

Средний гидроцилиндр устраняет прогиб балки в вертикальной плоскости.

Боковой гидроцилиндр устраняет прогиб балки в горизонтальной плоскости.

Крайние, подвижные гидроцилиндры ликвидируют скрученность балки.

Правку балки проводят согласно показаниям угломеров, расположенных на стенде.

После правки балку проверяют на наличие трещин, которые не допускаются при эксплуатации балки.

При работе стенда не допускается закипание масла, попадание в гидросистему воды и инородных тел. В этих случаях, а также при изменении цвета и окончании срока эксплуатации масло заменяется. При выходе из строя узлов и агрегатов их ремонтируют или заменяют новыми одноименными. При истечении масла через уплотнители, последние заменяют. При падении давления проверяется работа распределителя и масляного насоса, при неисправности их заменяют. При эксплуатации стенда необходимо следить, чтобы не было перегрева электродвигателя. Так как рама стенда сварная, необходимо время от времени проводить осмотр сварных швов, при наличии трещин их заваривать.

Основными регулировками стенда являются регулировки предохранительного и перепускного клапанов.

2.3.2. Техника безопасности при работе на стенде

Перед началом работы осмотреть стенд на наличие трещин, порезов трубопровода, а также течи через уплотнения, проверить надежность соединения трубопроводов с агрегатами гидросистемы.

Осмотреть конструкцию рамы на наличие трещин сварных швов.

Произвести проверочный пуск стенда. Электродвигатель должен работать ровно, без рывков, давление в системе должно соответствовать норме рабочего давления.

Произвести проверочное последовательное включение всех гидроцилиндров. Движение штоков цилиндров должно быть без рывков, необходимый ход штоков должен обеспечиваться за установленное время.

III. ОХРАНА ПРИРОДЫ И ОКРУЖАЮЩЕЙ СРЕДЫ

3.1. Загрязнение среды

Важным направлением аграрной политики является перевод сельского хозяйства на современную индустриальную базу, решительное ускорение научно-технического прогресса в этой сфере экономики. Вместе с этим нужно следить, чтобы научно-технический прогресс в сельском хозяйстве не сопровождался загрязнением окружающей среды.

В конце ХХ столетия было обращено внимание на новую угрозу природе сельскохозяйственными загрязнителями как минеральными удобрениями, гербицидами и другими веществами.

3.2. Охрана окружающей среды от загрязнений

Воздействие человека на природу, на окружающую среду, не всегда отрицательное ухудшающее и разрушающее природу. В какую сторону изменяется количество окружающей нас среды в лучшую или худшую, определяется тем, поскольку рационально организован процесс природопользования. Мы не можем не подчиняться экономическим законам и должны найти воздействие и вписаться со своим производством в комплекс системы природы. В ремонтном производстве применяется для растворов в мойках, в мойках двигателей, вода из рек, озер и прудов. Поэтому возникает необходимость постройки очистных сооружений либо создание такой технологии производства, при которой круговорот веществ будет замкнутым.

Все вещества будут превращены в полезные ими, во всяком случае, безвредны, будет создана экосистема природы. Очистка сточных вод стала важной проблемой века.

Приходится очищать огромное количество воды, а главное нужно обеспечить высокое качество очистки. Иногда это удается осуществить ценой огромных затрат.

На участке имеется рабочие места с вредными условиями труда, где установлены вытяжные вентиляции. Поэтому на ТОО "Авторемонтник" необходима посадка лесонасаждений, которые будут очищать воздух.

Жизнь, здоровье и работоспособность людей "основной капитал общества", поэтому так ценны чистый воздух, вода, лес, красота природы, в общении которой человек совершенствуется.

IV. ОХРАНА ТРУДА И УСЛОВИЙ ОБЕСПЕЧИВАЮЩИХ ЖИЗНЕДЕЯТЕЛЬНОСТЬ.

4.1. Организация работы по охране труда на ОАО РТП «Авторемонтник»

На ОАО РТП «Авторемонтник» работа по охране труда проводится в соответствии с «Временным положением об организации работы по охране труда на предприятиях и организациях агропромышленного комплекса Российской Федерации» и отвечают за работу по охране труда ее директор.

В начале каждого календарного года он своим приказом возлагает ответственность на главного инженера и начальников подразделений.

Руководитель предприятия согласно положения обязан обеспечить: безопасность при эксплуатации производственных зданий, сооружений, нормальные условия труда. При заключении коллективного договора с комитетом профсоюза предусматривать проведение мероприятий по охране труда и выделение средств на их осуществление. Руководитель также проводит мероприятия по организации кабинета (класса) по охране труда и обеспечивает его необходимыми материалами. Создание комиссии для расследования несчастных случаев на производстве.

Главный инженер несет ответственность за состояние по охране труда на производстве и выполняет мероприятия по: пропаганде охраны труда; внедрению прогрессивных технологий; организации обучения; организации проведения медицинских осмотров; организовывать эксплуатацию машин и механизмов. Главный инженер обязан контролировать своевременное проведение начальниками цехов, мастерами инструктажей со вновь поступившими работниками. Систематически проверять техническое состояние станков, машин, подъемно-транспортного оборудования, инструктажа, электрических устройств. Запрещать эксплуатацию машин, станков, если дальнейшее производство работ сопряжено с опасностью для жизни рабочего.

Инженер по охране труда совместно с главными специалистами разрабатывают мероприятия по охране труда, которые утверждаются директором. Инженер по охране труда ведет документацию по расследованию несчастных случаев, проводит мероприятия по устранению причин нарушений инструкций по охране труда, контролируем состояние охраны труда.

Начальники подразделений несут ответственность за состояние по охране труда на участках и проводит инструктажи на рабочем месте со вновь поступившими работниками или переводимыми на другую работу, а так же обучают их безопасным приемам работы и правильному применению предохранительных приспособлений и средств индивидуальной защиты. Следить за направленным состоянием оборудования и приспособлений.

Не допускать лиц не прошедших мед освидетельствование к работе, связанной с транспортировкой нефтепродуктов. Отстранять отдельных работников грубо нарушающих правила и инструкции по охране труда.

4.2. Анализ производственного травматизма на ОАО РТП «Авторемонтник»

Изучив и ознакомившись с актами расследований несчастных случаев на предприятии по форме Н-1 за последние 3 года заполним следующие таблицы.

Таблица 4.1.

Распределение несчастных случаев (Н.С) и дней нетрудоспособности (д.м.) по месяцам года.

|

год |

Пока-затели |

Месяцы |

Итого |

Спис.число Рабоч. |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||

|

1997 |

н.с. |

2 |

1 |

1 |

2 |

2 |

8 |

211 |

|||||||

|

д.с. |

10 |

15 |

15 |

15 |

12 |

67 |

|||||||||

|

1998 |

н.с. |

1 |

1 |

2 |

204 |

||||||||||

|

д.с. |

15 |

15 |

30 |

||||||||||||

|

1999 |

н.с. |

1 |

1 |

169 |

|||||||||||

|

д.с. |

20 |

20 |

Исходя из анализа таблицы 4.1., видно, что большая часть несчастных случаев приходится на май и декабрь месяц.

Таблицы 4.1.

Распределение несчастных случаев по стажу работы

|

Стаж работы Пострадавших |

Количество пострадавших |

Среднее за три года |

||

|

1997 |

1998 |

1999 |

||

|

До 1 года |

1 |

1 |

1 |

1,0 |

|

От 1года до 3лет |

2 |

- |

- |

0,7 |

|

Более 3 лет |

5 |

1 |

- |

2,0 |

Как видно на таблице 4.2. большая часть несчастных случаев приходится на работающих со стажем работы более 3 – лет.

Таблица 4.3.

Распределение несчастных случаев по отраслям и видам работ.

|

Вид работ |

Количество пострадавших |

Среднее за 3 года |

||

|

1997 |

1998 |

1999 |

||

|

Слесарные |

3 |

1 |

- |

1,33 |

|

Токарные |

2 |

1 |

- |

1 |

|

Кузнечные |

1 |

- |

- |

0,33 |

|

сварочные |

2 |

- |

1 |

1 |

Проведя анализ данных таблицы 4.3. видно, что основная часть несчастных случаев связана со слесарными работами.

Таблица 4.4.

Распределение несчастных случаев по причинам.

|

Причины |

Количество пострадавших |

Среднее за 3 года |

||

|

1997 |

1998 |

1999 |

||

|

Неисправности машин и оборудования |

2 |

- |

- |

0,7 |

|

Отсутствие ограждений |

2 |

1 |

- |

1 |

|

Нарушение правил техники безопасности |

4 |

1 |

1 |

1,7 |

Из данных таблицы 4.4. видно, что несчастные случаи происходят в основном по причине нарушения правил техники безопасности.

Определение показателей травматизма на предприятии проведет с помощью статистического метода анализа, который заключается в определении коэффициентов: частоты и потерь рабочего времени.

Коэффициенты частоты

,

(4.1)

,

(4.1)

Где T – число несчастных случаев за определенный период

P- среднее списочное число работающих за этот же период

Коэффициент тяжести

,

(4.2)

,

(4.2)

где D – общее количество дней нетрудоспособности пострадавших за учетный период

T>1> – число несчастных случаев со смертельным исходом.

Показатели потерь рабочего времени.

,

(4.3)

,

(4.3)

Данные определенные по формулам 4.1, 4.2, 4.3 сводим в таблицу 4.5

Таблица 4.5

|

Коэффициенты |

1997 |

1998 |

1999 |

|

К>4> |

37,9 |

4,9 |

5,1 |

|

К>Т> |

7,1 |

15 |

20 |

|

К>н> |

269,1 |

147 |

102,0 |

Анализируя данные таблицы 4.5 видно, что наибольшим коэффициентом частоты был в 1997 году, коэффициент тяжести в 1999 году.

4.3 Обучения по охране труда.

Обучения по охране труда на ОАО РТП «Авторемонтник» проводится в соответствии с ГОСТ 12.0.004 – 90 ССБТ и ОСТ 46.0.126-82 ССБТ

Проводятся следующие виды обучения:

Обучение при подготовке новых работников, инструктажи, курсовое обучение для работ, требующих специальное обучение, повышение квалификации при ВУЗах, учебных комбинатах.

Обучение проводят в оборудованных кабинетах по охране труда, специальной литературой, плакатами, стендами, техническими средствами. Обучение проводят на основе типовых учебных планов и программ в соответствии с требованиями производственной санитарии, технической и пожарной безопасности.

Согласно ГОСТ 12.0.004 – 90 ССБТ проводятся следующие виды инструктажей: вводный, первичный, внеплановый, повторный, целевой.

Вводный инструктаж проводят со всеми, поступающими на работу, не зависимо от квалификации, стажа работы или должности. Инструктаж проводит инженер по охране труда. Регистрируется он в журнале регистрации вводного инструктажа для временных рабочих или в личной карточке учета вводного инструктажа – для постоянных рабочих.

Первичный инструктаж проводится по программе инструктажа с каждым поступающим на работу или переводимому в другое подразделение, индивидуально. С практическим показом безопасных приемов работы и методов труда. Регистрируется в журнале учета инструктажей на рабочем месте.

Повторный инструктаж проводится руководителем подразделений не реже одного раза в шесть месяцев. Проводится с целью проверки и повышения уровня знаний правил и инструктажей по охране труда.

Внеплановый инструктаж проводится руководителем подразделения при изменении правил по охране труда; технологического процесса; модернизации оборудования; приспособлений и инструмента; нарушения работниками правил безопасности; перерывах в работе белее 60 дней, а работ с повышенными требованиями безопасности более 30 дней. Регистрируется в журнале инструктажей.

Целевой инструктаж проводится руководителем при выполнении разовых работ не связанных с прямыми обязанностями по специальности по которым оформляется наряд допуск. Инструктаж с работниками, выдача средств индивидуальной защиты фиксируется в наряде – допуска.

Повышение уровня знаний главных специалистов и руководящих работников проводится на факультетах и курсах повышения квалификации при ВУЗах или научно – исследовательских институтах и предприятиях.

4.4 Состояние производственной санитарии на участие

по ремонту мостов ГАЗ – 53А

На участке по ремонту мостов автомобиля ГАЗ – 53А предусматриваются работы по мойке, разборке, восстановлению деталей мостов, их сборке и окраске. При проектировании данного участка предусматривается вытяжная вентиляция согласно СН и П 20405-91. Концентрация канцерогенных веществ в воздухе должна быть согласно с ГОСТ 12.10.14 – 84. «Воздух рабочей зоны» требованиям санитарно – гигиенических норм. Согласно ГОСТ 12.1.007 – 90 контроль за концентрацией вредных веществ осуществляется периодически, не реже одного раза в месяц. Естественное и искусственное освещение рабочих мест соответствует требованиям СН и П 23-05-95. Согласно требованиям на участке достаточно общего освещения. Норма освещенности 300 лк.

Помещение участка оборудовано центральным отоплением СНИП 20405 – 91 и вентиляцией, чтобы обеспечить равномерную температуру и состояние воздушной среды. Средняя температура воздуха на участке находится в пределах 15-18 градусов С.

Относительная влажность воздуха на участке, находится в пределах 60 – 40 %

Скорость движения воздуха не менее 0,1 м/с и не более 0,5 м/с.

В бытовом секторе установлены душевые и умывальники с бесперебойным обеспечением горячей и холодной водой, установлены сан-узлы (туалеты).

Уровень вибрации в помещении не должен превышать норм установленных ГОСТ 12.1.012 – 90 ССБТ «Вибрация. Общие требования безопасности».

На участке находится медицинская аптечка. Работникам выдаются средства индивидуальной защиты и предохранительные приспособления. При работе, работнику выдаются: очки, хлопчатобумажный костюм, рукавицы комбинированные, ботинки кожаные. Для обеспечения рабочих питьевой водой на участке предусмотрено устройство водопроводной колонки.

4.5 Пожарная безопасность.

За пожарную безопасность на ОАО РТП «Авторемонтник» отвечает директор. Он ежегодно приказом закрепляет ответственность за пожарную безопасность на руководителей подразделений. Разработка инструкций по пожарной безопасности, лекции, осмотр боевой готовности на предприятии проводится инженером по охране труда.

При предприятии создана и действует добровольная пожарная дружина, члены которой обучаются методике пожаротушения. На зданиях предприятия установлена молниезащита.

На ОАО РТП "Авторемонтник" имеются следующие средства пожаротушения: мотопомпа МП-800А; пожарные автомобили, имеются пожарные гидранты в соответствии с требованиями СниП 2.04.02-84 пожарные щиты. В комплект пожарного щита входят: две лопаты; два пожарных ведра, топор, три порошковых огнетушителя, два багра.

4.6. Инструкция по охране труда при работе на стенде холодной правки балки передней оси автомобиля ГАЗ-53А.

4.6.1. Общие требования безопасности

К работе на стенде допускаются лица не моложе 18 лет, ознакомленные с устройством стенда и прошедшие инструктаж по технике безопасности и медицинскую комиссию.

Рабочий должен выполнять только ту работу, которая ему поручена мастером или начальником цеха (участка)

Рабочему запрещается: касаться электропроводки или корпусов работающих электродвигателей; стоять под грузом и на пути его перемещения; курить в цехах, на рабочих местах и других местах, где применяются легковоспламеняющиеся материалы и газы. Курить разрешается только в специально отведенных местах.

Необходимость соблюдения правил внутреннего распорядка, запрещается распитие спиртных напитков. Спецодежда, спецобувь и другие средства индивидуальной защиты должны соответствовать установленным нормам. На рабочем месте необходимо иметь аптечку и разные средства пожаротушения. Необходимо знать и применять способы устранения опасностей и оказать помощь пострадавшему.

4.6.2. Требования безопасности перед началом работы.

Перед началом работы необходимо: одеть и застегнуть спецодежду (ГОСТ 12.5.48 – 83 ССБТ), чтобы не было свисающих концов, волосы подобраны под головной убор. Проверить заземление двигателя, целостность привода (согласно ГОСТ 12.1.009 – 89), проверить исправность механизмов управления, трубопроводов высокого давления и их крепление, отсутствие подтеканий масла в местах соединения, комплектность средств пожаротушения, медицинские аптечки.

4.6.3 Требования безопасности во время работы.

Во время работы установить опору на нужную высоту для укладки передней балки. Во время установки балки на стенд с помощью кран-балки, не находится под поднятым грузом. Перед включением стенда убедится, что пуск никому не угрожает. Производить разборку моста при выключенном электродвигателе. Детали превышающие допустимый вес снимать со стенда только с помощью кран-балки.

Во время работы запрещается: находится посторонним лицам на участке; отлучаться с рабочего места; принимать пищу на рабочем месте.

Регулировка и устранение неисправности во время работы стенда не разрешается категорически запрещается монтаж, демонтаж и ремонт элементов и узлов электрооборудования установки при наличии напряжения в сети питания.

4.6.4. Требования безопасности в конце работы.

По окончании работы снять передний мост со стенда и убрать рабочее место, обеспечить электропривод и закрыть кран гидропривода. Привести в порядок рабочее место. Доложить руководителю работ о всех нарушениях, которые выявлены в процессе работы, а так же о мерах, принятых по их устранению. Спецодежду сдать в место хранения. Вымыть руки и лицо теплой водой с мылом, принять душ.

4.6.5. Требования безопасности в аварийных ситуациях.

При появлении посторонних шумов, запахи гари, дыма, выявление неисправностей, искрение электрооборудования, нагрева электрооборудования и других неисправностей необходимо немедленно остановить стенд и вызвать ремонтных рабочих.

При возгарании электрической части стенда немедленно отключить электроэнергию, подать сигнал тревоги и приступить к тушению.

В случае травмирования принять меры по оказанию доврачебной помощи, позвать медицинского работника и сообщить руководителю работы.

После аварийной остановки стенд должен быть освобожден от предмета ремонта.

V. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ БАЛКИ ПЕРЕДНЕЙ ОСИ ГАЗ-53А

Расчет всех показателей экономического обоснования проекта производим в двух вариантах.

а) исходный (существующий) вариант;

б) проектируемый.

5.1. Расчет стоимости основных производственных фондов.

Стоимость основных производственных фондов определим по формуле:

С>0> = С>ЗД> + С>ОБ> + С>ПИ> , (5.1)

где С>ЗД> и С>ОБ> – соответственно стоимость производственного здания и установленного оборудования, руб.

С>ПИ> – стоимость приборов, приспособлений, инструмента и инвентаря, цена одного наименования которых превышает 8300 руб.

Стоимость производственного здания:

С>ЗД> = С'>ЗД> S>n>, (5.2)

где С'>ЗД> – средняя стоимость строительно-монтажных работ, отнесенная к 1 м2 производственной площади ремонтного предприятия, руб.;

S>n> - производственная площадь участка, м2.

Так как проектом предусмотрено размещение участка ремонта передней оси в существующей мастерской, то:

, (5.3)

, (5.3)

где С>БАЛ> – балансовая стоимость ремонтной мастерской, равная 10078800 руб.;

S>n> - производственная площадь ремонтной мастерской, равная 4360 м2.

Тогда,

руб/м2

руб/м2

руб.

руб.

руб.

руб.

Стоимость оборудования (С>ОБ>) и стоимость приспособлений, приборов и ценного инструмента (С>ПИ>) рассчитываем исходя из их перечня и балансовой стоимости единицы каждого наименования. Расчет С>ОБ> и С>ПИ> представим в виде таблицы 5.1.

Таблица 5.1

Стоимость оборудования, приборов, приспособлений и ценного инструмента

|

Наименование |

Балан-совая стои-мость, руб. |

Кол-во, шт. |

Сумма, руб. |

Установл. мощность, кВт |

|||

|

исходн. |

проект. |

исходн. |

проект. |

исходн. |

проект. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. Стенд ОР-6361-ГОСНИТИ |

12340 |

2 |

2 |

24680 |

24680 |

3,0 |

3,0 |

|

2. Машина ОМ-5300 |

40815 |

1 |

1 |

40815 |

40815 |

4,5 |

4,5 |

|

3. Пресс гидравли-ческий |

25480 |

1 |

1 |

25480 |

25480 |

5,0 |

5,0 |

|

4. Стенд для холодной правки балки переднего моста автомобиля ГАЗ-53А |

38920 |

- |

1 |

- |

38920 |

- |

1,1 |

|

5. Верстак слесарный ОРГ-1468-01-060А-ГОСНИТИ |

8450 |

1 |

2 |

8450 |

16900 |

- |

- |

|

Продолжение табл. 5.1 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

6. Стол дефектовочный ОРГ-1468-01-090А-ГОСНИТИ |

8600 |

1 |

1 |

8600 |

8600 |

- |

- |

|

ИТОГО |

6 |

8 |

108025 |

155395 |

12,5 |

13,6 |

Стоимость остального оборудования и оснастки не превышает 1000 рублей за единицу, поэтому из расчета опускается

Тогда

5.2. Расчет себестоимости ремонта передней оси автомобиля ГАЗ-53А по изменяющимся статьям

Расчет программы в приведенных ремонтах произведем по формуле:

(5.4)

(5.4)

где А>ПР> – количество приведенных ремонтов, шт.;

T>i> – трудоемкость единицы каждого вида продукции, чел.-ч.;

A>i> – программа ремонта каждого вида продукции, чел.-ч.;

- трудоемкость единицы каждого вида

продукции, к которой приводится вся

программа, чел.-ч.

- трудоемкость единицы каждого вида

продукции, к которой приводится вся

программа, чел.-ч.

Тогда:

Себестоимость ремонта передней оси определим по следующим статьям:

Материалы основные и вспомогательные.

Запасные части.

Транспортно-заготовительные расходы.

Основная зарплата.

Дополнительная зарплата.

Начисления соцстраху.

Электроэнергия.

Амортизация оборудования.

Текущий и капитальный ремонты.

Так как проектируемый вариант участка не предусматривает изменения технологического процесса ремонта, то изменений по статьям 1, 2 и 3 не будет, следовательно, расчеты по данным статьям можно опустить.

4. Основная заработная плата производственным рабочим (З>Р>) определяется по формуле:

З>Р> = Т>Р> Р>СР> , (5.5)

где Т>Р> – трудоемкость ремонта передней оси, чел.-ч.;

Р>СР> – часовая тарифная ставка среднего разряда, руб.;

Часовая тарифная ставка по среднему разряду (Р>СР>) определяется по формуле:

(5.6)

(5.6)

где Р>1>, Р>2>, … Р>6> – часовые тарифные ставки рабочих соответствующих разрядов по установленной тарифной сетке, руб./ч.;

М>1>, М>2>, … М>6> – количество рабочих соответствующих разрядов, участвующих в ремонте передней оси, чел.

По данным РТП ОАО "Авторемонтник" Р>2> = 2,97 руб./ч; Р>3> = 3,42 руб./ч; Р>4> = 3,93 руб./ч; Р>5> = 4,52 руб./ч.

Трудоемкости ремонта передней оси в исходном и проектируемом вариантах равны соответственно 8,54 чел.-ч. и 5,86 чел.-ч.

руб./ч.

руб./ч.

руб./ч.

руб./ч.

Тогда

руб.

руб.

руб.

руб.

5. Дополнительная зарплат производственным рабочим определяется в процентах к основной зарплате. Величина процента по данным РТП ОАО "Авторемонтник" составляет 14,7%. Тогда для исходного предприятия это будет 4,49 руб., а для проектируемого 3,40 руб.

6. Отчисления соцстраху определяются в размере 38,5% от суммы основной и дополнительной зарплат. Для исходного варианта 13,32 руб., для проектируемого 10,09 руб.

7. Затраты на силовую электроэнергию (Э>Л>) рассчитываются укрупненно по формуле:

, (5.7)

, (5.7)

где F>С> – установленная мощность оборудования, кВт;

К>С>, К>ОБ> – средние коэффициенты соответственно спроса и использо-вания оборудования;

Ц>Э> – стоимость одного кВт.ч электроэнергии, руб.;

Ф>Д.О.> – действительный фонд времени работы оборудования, ч.;

А – производственная программа, шт.

8. Амортизационные отчисления (АО) определяются по формуле:

,

(5.8)

,

(5.8)

где С>ЗД>, С>ОБ>, С>ПИ> – балансовая стоимость соответственно здания, оборудования, ценного инструмента и инвентаря, руб.

а>ЗД>, а>ОБ>, а>ПИ> – средняя норма амортизационных отчислений соответственно здания, оборудования, ценного инструмента и инвентаря, %.

9. Отчисления на капитальный и текущий ремонт (КТр) основных производственных фондов определяются по формуле:

,

,

где Р>ЗД>, Р>ОБ>, Р>ПИ> – средняя норма отчислений на ремонты соответственно здания, оборудования, ценного инструмента и инвентаря, %.

Себестоимость ремонта передней оси по каждой статье сводим в таблицу 5.2.

Таблица 5.2

Себестоимость ремонта передней оси по изменяющимся статьям

|

Наименование статей |

Себестоимость ремонта по существующему варианту (С>УО>) |

Себестоимость ремонта по проектируемому варианту (С>У1>) |

|

Основная зарплата производственным рабочим |

30,57 |

23,15 |

|

Дополнительная зарплата производственным рабочим |

4,49 |

3,40 |

|

Отчисления соцстраху |

13,32 |

10,09 |

|

Электроэнергия |

5,22 |

3,79 |

|

Амортизационные отчисления |

11,03 |

10,02 |

|

Капитальный и текущий ремонты |

18,89 |

16,83 |

|

ИТОГО: |

83,52 |

67,28 |

5.3. Расчет экономической эффективности проекта

Годовая экономия от снижения себестоимости (Э>Г>) равна:

Э>Г> = (С>У0> – С>У1>) А>1> , (5.9)

где С>УО>, С>У1> – себестоимость ремонта передней оси соответственно в исходном и проектируемом вариантах, руб.;

А>1> – производственная программа по проекту, шт.

Э>Г> = (83,52 – 67,28) 1500 = 24360

Годовой экономический эффект от снижения приведенных затрат (Э) равен:

Э = [(С>У0> + Е>Н>К>У0>) – (С>У1> + Е>Н>К>У1>)] А>1>, (5.10)

где Е>Н> – нормативный коэффициент эффективности капиталовложений, равный 0,15 /10/;

К>У0>, К>У1> – удельные капиталовложения в исходном и проектируемом вариантах.

Тогда

Э = [(83,52 + 0,15 339,125) – (67,28+0,15 288,47)] 1500 = 35757,31 руб.

Срок окупаемости дополнительных капиталовложений равен:

, (5.11)

, (5.11)

где К>0>, К>1> – полные капиталовложения, соответственно по существующему и проектируемому вариантам, руб.;

Т>ОК>>> - срок окупаемости дополнительных капиталовложений, лет.

5.4. Основные технико-экономические показатели участка

На основании приведенных ранее расчетов составляем таблицы 5.3 и 5.4.

Таблица 5.3

Абсолютные показатели участка

|

Наименование показателя |

Условные обозначения |

Значение показателя для участка |

|

|

исходн. |

проектир. |

||

|

1. Общая площадь участка, м2 |

S>0> |

100 |

120 |

|