Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Overview

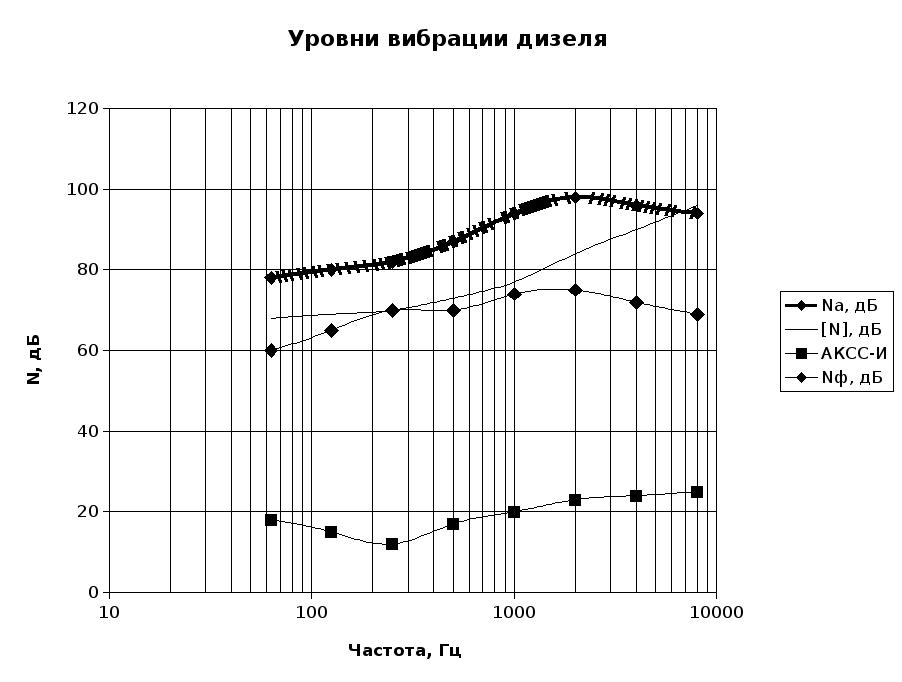

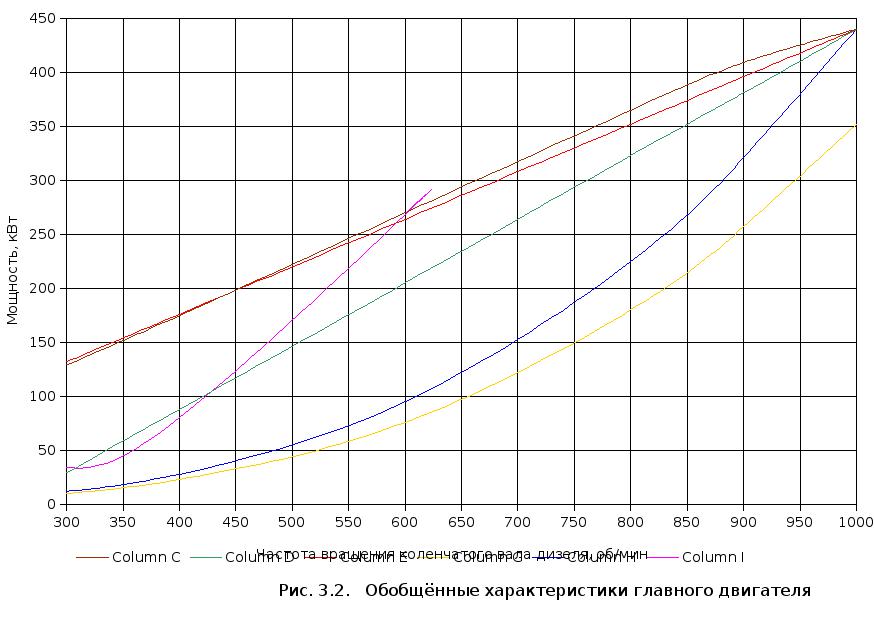

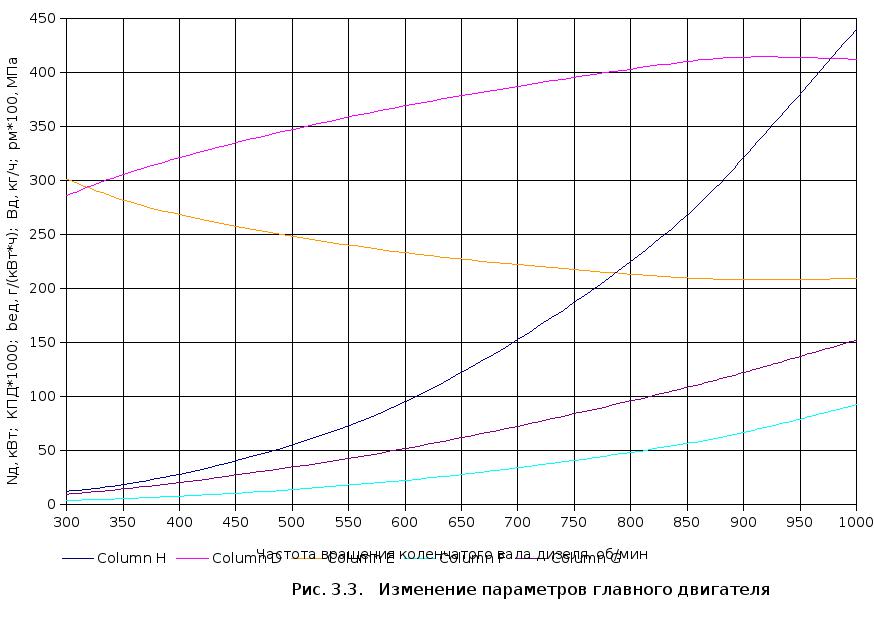

Лист1Диаграмма1

Лист2

Sheet 1: Лист1

| Пояснение | |

| к выполнению раздела дипломного проекта по охране труда | |

| "Расчёт уровней вибрации (по ускорению) опорных поверхностей дизеля | |

| в октавных полосах частот и выбор виброизолирующего крепления" | |

| Программа "Диплом[вибрация дизеля]" - Excel 97 | |

| Последовательность выполнения раздела "Охрана труда" | |

| 1. Открыть программу (Лист2, п.2.) и занести в название п.2 марку дизеля. | |

| 2. Ввести в программу(п.2.1.) исходные данные - характеристики дизеля и винта. | |

| При вводе данных необходимо иметь ввиду следующее: ячейки с формулами | |

| защищены от изменений, поэтому при ошибочном выделении таких ячеек на | |

| экране появляется предупреждающее окно и для продолжения работы по | |

| программе необходимо щёлкнуть "ОК" или нажать "Enter". | |

| 3. Определить спектр уровней вибрации дизеля и занести его в таблицу 1. | |

| 4. По таблицам 3,4,5 выбрать тип виброизолятора, нагрузку в зависимости от мас- | |

| сы дизеля и жёсткость; задать принимаемое число виброизоляторов равное | |

| рекомендуемому. | |

| 5. Определить по программе частоты возмущающих сил дизеля и гребного винта | |

| и частоту свободных вертикальных колебаний дизеля. | |

| 6. При совпадении частоты свободных колебаний дизеля с частотами возмуща- | |

| ющих сил можно увеличить количество виброизоляторов не более чем на 2 или | |

| изменить схему виброизоляции и повторить расчёт. | |

| Количество виброизоляторов принимают чётное. | |

| 7. По п. 2.5. производится подготовка исходных данных и автоматически строит- | |

| ся график на листе "Диаграмма1". Щелчком правой клавиши мыши на поле диа- | |

| граммы открывается окно, затем "Параметры диаграммы", где в название доба- | |

| вляется марка дизеля. | |

| 8. Формулируются выводы по работе. | |

| На печать выводятся 4 страницы Листа2 и Диаграмма на отдельном листе. | |

| Если в программе отсутствует шаблон Диаграмма, то ознакомиться с порядком | |

| её построения можно ниже, на примере построения спектров шума. | |

| Порядок построения спектров | |

| уровней звуковой мощности механического шума и шума газотурбонаддува | |

| 1. Выделить данные. | |

| 2. Щёлкнуть левой клавишей мыши по кнопке "Мастер диаграмм", расположенной | |

| на панеле инструментов. | |

| 3. В окне Шага1 отметить тип диаграммы "Точечная" и вид диаграммы - нижняя | |

| правая; щёлкнуть по Далее. | |

| 4. В окне Шага2 - щёлкнуть по Далее. | |

| 5. В окне Шага3 написать название графика, название осей и отметить линии | |

| сетки. Например: Уровни звуковой мощности механического шума(ряд1) и | |

| шума наддува(ряд2) дизеля 6ЧРПН 36/45; | |

| название оси категорий(X) - Частота, Гц, а оси значений(Y) - L,дБ; | |

| линии сетки - отметить ось X - основные и промежуточные. | |

| Щёлкнуть - Далее. | |

| 6. В окне Шага4 отметить -" На отдельном листе" и щёлкнуть - Готово. | |

| 7. Правой клавишей мыши щёлкнуть по оси X и по Формат оси; в окне Формат | |

| оси щёлкнуть левой клавишей мыши - Шкала. | |

| Установить: | |

| минимальное значение - 10; | |

| максимальное значение - 10000; | |

| цена основных делений - 10; | |

| цена промежуточных делений - любая; | |

| ось Y пересекает в значении 0; | |

| шкала - логарифмическая. | |

| Щёлкнуть "ОК". | |

| 8. Щёлкнуть правой клавишей мыши по оси Y , далее - Формат оси и установить | |

| такое минимальное значение, чтобы кривые располагались примерно в центре | |

| графика. | |

| Щёлкнуть "ОК". | |

| 9. Щёлкнуть правой клавишей мыши по кривой ряда1 и левой клавишей по Фор- | |

| мат рядов данных, затем - Вид; установить цвет - чёрный и толщину сплошной | |

| линии, а потом щёлкнуть "ОК". | |

| 10. Щёлкнуть правой клавишей мыши по кривой ряда2 и левой клавишей по Фор- | |

| мат рядов данных, затем - Вид; установить цвет линии - чёрный, маркер - | |

| Другой; чёрный, фон - чёрный, а потом щёлкнуть "ОК". |

Sheet 2: Диаграмма1

|

Sheet 3: Лист2

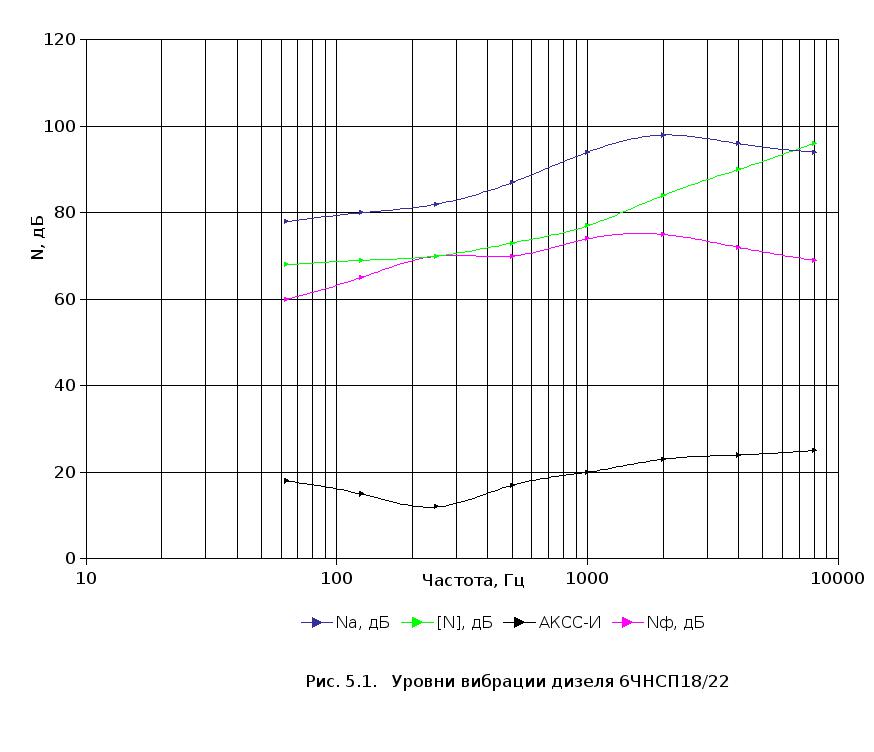

| 5. ОХРАНА ТРУДА | ||||||||

| Расчёт уровней вибрации опорных поверхностей дизеля | ||||||||

| в октавных полосах частот и выбор виброизоляторов | ||||||||

| 5.1. Общие сведения | ||||||||

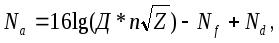

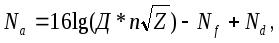

| Уровни вибрации Nа(дБ) опорных поверхностей дизеля в октавных | ||||||||

| полосах частот можно определить по формуле: | ||||||||

|

||||||||

| где | Д - диаметр цилиндра дизеля, м; | |||||||

| n - число оборотов вала дизеля, об/мин; | ||||||||

| Z - число цилиндров дизеля; | ||||||||

| Nf - составляющая, учитывающая характер спектра вибрации | ||||||||

| дизеля, которая зависит от отношения частот f/fmax, дБ; | ||||||||

| f - средняя частота октавной полосы (63, 125, 250, 500, 1000, 2000, | ||||||||

| 4000, 8000Гц); | ||||||||

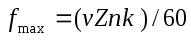

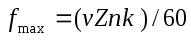

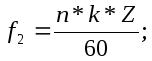

| fmax -частота, на которой наблюдается максимальный уровень | ||||||||

| вибрации, которая определяется по формуле | ||||||||

|

||||||||

| ного уровня в зависимости от числа оборотов вала дизеля; | ||||||||

| k - коэффициент тактности дизеля, который для 4-х тактного | ||||||||

| дизеля равен 0,5, а для двухтактного - 1; | ||||||||

| Nd - поправка, учитывающая число оборотов вала дизеля, дБ. | ||||||||

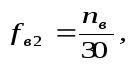

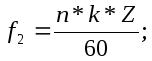

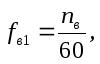

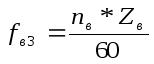

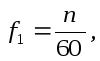

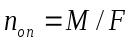

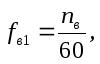

| Частоты возмущающих сил 1, 2, 3 порядков определяются по | ||||||||

| формулам: | ||||||||

| Дизель |

|

|||||||

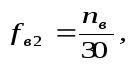

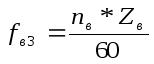

| Гребной винт |

|

|||||||

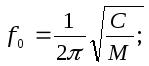

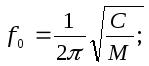

| Частота свободных вертикальных колебаний дизеля вдоль оси Z: | ||||||||

|

||||||||

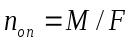

| Число опорных виброизоляторов: | ||||||||

|

||||||||

| где | nв, Zв - число оборотов и число лопастей винта; | |||||||

| М - масса дизеля, кг; | ||||||||

| С - общая динамическая жёсткость виброизоляторов, Па*м; | ||||||||

| F - номинальная нагрузка на один виброизолятор, кг. | ||||||||

| 5.2. Программа расчёта уровней вибрации дизеля 6ЧНСП18/22 | ||||||||

| в октавных полосах частот | ||||||||

| "Диплом[вибрация дизеля]" - Excel 97 | ||||||||

| 5.2.1. Исходные данные | ||||||||

| Мощность дизеля N, квт | 440 | |||||||

| Диаметр цилиндра дизеля Д, м | 0,18 | |||||||

| Число оборотов вала дизеля n, об/мин | 1000 | |||||||

| Число цилиндров дизеля Z | 6 | |||||||

| Коэффициент тактности дизеля k | 0,5 | |||||||

| Масса дизеля М, кг | 4500 | |||||||

| Число оборотов гребного вала nв, об/мин | 350 | |||||||

| Число лопастей гребного винта Zв | 4 | |||||||

| 5.2.2. Расчёт уровней вибрации опорных поверхностей | ||||||||

| дизеля в октавных полосах частот | ||||||||

| Расчёт почастотных составляющих спектра вибрации | ||||||||

| 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

78

|

80 | 82 | 87 | 94 | 98 | 60 | -191 | |

97

|

97 | 97 | 97 | 97 | 97 | 96 | 94 | |

| Спектр уровней вибрации дизеля заносится в таблицу1 | ||||||||

| Для определения спектра Nа необходимо в строку 88 до средней частоты | ||||||||

| 2000 | включительно, внести с клавиатуры значения уровней вибрации | |||||||

| из строки 79, обозначенной прямоугольником, а на других частотах из | ||||||||

| строки 80, обозначенной треугольником до частоты 8000Гц. | ||||||||

| Таблица 5.1 | ||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 |

| 5.2.3. Выбор виброизолятора для дизеля | ||||||||

| Уровни виброускорения опорных поверхностей дизеля сравниваются с предельными значениями [N], представленными в табл. 5.2. Предельные значения устанавливают уровни вибрации лап дизеля, при которых уровни структурного шума в ближайших к машинному отделению помещениях судна не будут превышать нормативного спектра шума для жилых помещений. | ||||||||

| Таблица 5.2 | ||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

| [N], дБ | 68 | 69 | 70 | 73 | 77 | 84 | 90 | 96 |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 |

| Тип виброизолятора выбирается таким образом, чтобы его акустическая эффективность (табл. 5.3) была бы не ниже величины W превышения уровней вибрации дизеля Nа над допустимым значением [N]. Несоблюдение этого условия допускается в одной октаве. При полной невозможности выполнения этого условия производят выбор наиболее эффективного для этого дизеля виброизолятора и указывают на необходимость применения дополнительных средств снижения структурного шума. К средствам снижения структурного шума относятся: усиленные двустенные конструкции ограждений ("плавающие"), вибропоглощающие покрытия, виброизолирующие крепления надстроек и др. | ||||||||

| Расшифровка марок виброизоляторов и их нагрузка представлены в табл. 5.4. | ||||||||

| Таблица 5.3 | ||||||||

| Акустическая эффективность виброизоляторов, дБ | ||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

| АКСС-М | 0 | 0 | 10 | 5 | 7 | 12 | 15 | 18 |

| АКСС-И | 18 | 15 | 12 | 17 | 20 | 23 | 24 | 25 |

| РН | 14 | 12 | 10 | 15 | 17 | 18 | 20 | 20 |

| АПрС | 23 | 20 | 15 | 20 | 23 | 25 | 25 | 25 |

| W, дБ | 10 | 11 | 12 | 14 | 17 | 14 | 6 | -2 |

| Таблица 5.4 | ||||||||

| Марка | Расшифровка марки виброизолятора | Нагрузка, кг | ||||||

| АКСС-М - | амортизатор корабельный со страховкой (резина жёсткая); | 220 | 400 | |||||

| АКСС-И - | амортизатор корабельный со страховкой (резина мягкая); | 220 | 400 | |||||

| РН - | амортизатор резиновый наклонный; | 200 | 650 | |||||

| АПрС - | амортизатор пружинный со страховкой. | 200 | 400 | |||||

| Дизель-генераторы устанавливают на виброизоляторы АПрс или АКСС-И, а | ||||||||

| главные двигатели - на РН или АКСС-И. | ||||||||

| Выбирается виброизолятор: | марка | АКСС-И | нагрузка |

|

400 | |||

| жёсткость (табл. 5) |

|

5200000 | ||||||

| Рекомендуемое число опорных виброизоляторов | 12 | |||||||

| Принимаемое число опорных виброизоляторов | 12 | |||||||

| 5.2.4. Проектирование системы виброизоляции | ||||||||

| При проектировании системы виброизоляции необходимо обеспечить высокую | ||||||||

| акустическую эффективность крепления и надёжность его работы. | ||||||||

| Следует стремиться к тому, чтобы частота свободных колебаний виброизолированного двигателя была бы как можно ниже; не допускается совпадение частот свободных колебаний и возмущающих сил. | ||||||||

| Частота свободных колебаний двигателя зависит от динамической жёсткости | ||||||||

| виброизоляторов (табл. 5.5), их количества и массы механизма. | ||||||||

| Таблица 5.5 | ||||||||

| Номинальная нагрузка на виброизоляторы и их динамическая жёсткость С | ||||||||

| Марка | АКСС-М | АКСС-И | РН | АПрС | ||||

| Нагрузка,кг | 220 | 400 | 220 | 400 | 200 | 650 | 200 | 400 |

| С, Па*м | 9700000 | 10300000 | 3900000 | 5200000 | 3300000 | 10300000 | 140000 | 267000 |

| Расчёт частот колебаний | ||||||||

| Частота (Гц) возмущающих сил для дизеля: | ||||||||

| первого порядка | 17 | |||||||

| второго порядка | 50 | |||||||

| Частота (Гц) возмущающих сил для гребного винта: | ||||||||

| первого порядка | 6 | |||||||

| второго порядка; | 4-х лопастные винты | 12 | ||||||

| третьего порядка | 23 | |||||||

| Частота свободных вертикальных колебаний дизеля | 19 | |||||||

| Частота свободных вертикальных колебаний дизеля не должна совпадать с частотами возмущающих сил, чтобы не вызвать опасных резонансов и усиления колебаний. При совпадении частот можно уменьшить количество виброизоляторов на 2, относительно рекомендуемого, или изменить систему виброизоляции, а затем повторить расчёт. | ||||||||

| 5.2.5. Подготовка данных для построения спектров вибрации | ||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 |

| [N], дБ | 68 | 69 | 70 | 73 | 77 | 84 | 90 | 96 |

| АКСС-И | 18 | 15 | 12 | 17 | 20 | 23 | 24 | 25 |

| Nф, дБ | 60 | 65 | 70 | 70 | 74 | 75 | 72 | 69 |

| Примечание | Nф - уровни вибрации на фундаменте после виброизоляторов. | |||||||

| В таблицу п. 5.2.5. (строка 171) копируется марка и эффективность выбранного виброизолятора из табл. 5.3 и автоматически строится точечный график на отдельном листе, где вносится марка дизеля. | ||||||||

| Выводы: | Виброизоляция дизеля необходима | |||||||

| (необходимость виброизоляции дизеля, марка, нагрузка, количество виброизоляторов) | Марка виброизоляторов - АКСС-И | |||||||

| Нагрузка - 400 кг | ||||||||

| Количество - 12 шт. |

4. Технологический раздел

4.1. Монтаж двигателей внутреннего сгорания

Современное судно насыщено многообразным и сложным механическим оборудованием, которое различается конструкцией, массой и габаритом, а также требованиями к точности монтажа и надёжности при эксплуатации.

Монтажные операции отличаются большим разнообразием, что обусловлено сложностью механического оборудования – главных двигателей, валопроводов, винторулевых комплексов, трубопроводов и т.д. Подготовку к монтажу механического оборудования осуществляют в цехе, основные операции выполняют на судне в стапельный период постройки и при достройке на плаву.

Монтаж оборудования, изготовление и установка трубопроводов, а также испытания судов имеют значительный удельный вес и в зависимости от типа судна составляют 15–35% трудоёмкости его постройки. Продолжительность цикла монтажных операций ещё большая и составляет 70–80% времени постройки судна. Это объясняется прежде всего сложностью энергетических установок современных судов. Кроме того, при монтаже пока преобладают ручные слесарные операции, которые трудно полностью механизировать.

Главные двигатели относятся к числу механизмов, монтаж которых наиболее сложен ввиду их больших массы и габарита, а также строгой связи с координатами судна.

Конструктивной особенностью двигателя является относительно большая длина и, как правило, малая жесткость остова. Наличие специфичной податливости детали – коленчатого вала, работающего с переменными динамическими нагрузками, вносит в монтаж ряд особых требований:

остов должен оставаться прямолинейным после установки двигателя на судне;

деформации коленчатого вала должны быть минимальными;

шейки вала должны плотно прилегать к рамовым подшипникам;

должна быть обеспечена соосность двигателя и валопровода;

нагрузка на кормовой подшипник двигателя после соединения его с валопроводом не должна превышать допускаемой величины.

Двигатели тронковые поступают на судно в сборе. Монтаж крейцкопфных крупно габаритных дизелей типа ДКРН, РД и других обычно выполняют отдельными блоками и узлами. Общей базой служат теоретическая ось валопровода, представленная плазовыми точками, и разметочные риски на судовом фундаменте, параллельные плоскости мидель-шпангоута. В базовую систему двигателя входят ось коленчатого вала и торцы или поперечные риски на остове, нанесенные по оси кормового цилиндра.

В процессе спуска судна, как правило, наблюдаются деформации двигателя и нарушение соосности с валопроводом. На стапеле обычно выполняют предварительный монтаж на половине всех клиньев с двойным ужесточением допусков по сравнению с требуемым. Окончательный монтаж и контроль отсутствия деформаций двигателя производят на плаву.

При монтаже широко применяют пластмассу ФМВ, сферические подкладки и амортизаторы. Сохранение стендовой сборки достигается применением динамометров для контроля распределения нагрузок от силы тяжести двигателя на его опорный фланец.

Двигатель грузят в блок или корпус судна, устанавливают на подготовленный фундамент и ориентируют относительно неподвижных координат общей базы. Базирование заключается в совмещении оси коленчатого вала двигателя с осью валопровода и кормовых торцов остова с рисками фундамента при одновременном придании остову прямолинейного положения.

Центровка двигателя оптическим методом производится с помощью визирной трубы по двум мишеням, которые материализуют плазовые точки теоретической оси валопровода. Вначале совмещают ось трубы с осью вала двигателя. После этого двигатель центруют по плазовым координатам, перемещая его отжимными приспособлениями.

4.2. Технологический процесс монтажа главного двигателя

Технологический процесс монтажа главного двигателя

|

№ опе-ра-ций |

Наименование и содержание операции |

Технологические требования |

Оборудование, приспособления, инструмент |

|

000 |

Подготовка фундаментаОчистить фундаментные поверхности от ржавчины |

Очистить опорные поверхности до металлического блеска |

Пневматическая шлифовальная машина ШМ 25–50 |

|

Проверить наличие разметочных рисок на фундаменте визуально |

Установочные риски должны быть нанесены параллельно плоскости мидель-шпангоута |

||

|

Проверить установку фундамента относительно теоретической оси валопровода и кормовой поперечной переборки МО |

Смещение оси фундамента к оси линии вала не более ±8 мм; отклонение расстояния от опорных поверхностей фундамента до оси линии вала по высоте не более +10 мм, –3 мм; допустимое отклонение расстояния фундамента от поперечной переборки ±10 мм |

Шергень, мишени, струна, шланговый уровень, рулетка |

|

|

Обработать платики |

Шероховатость поверхности платика, прилегающей к полке фундамента R>а> = 40 мкм |

Вертикально-фрезерный станок |

|

|

Установить и приварить платики к опорной поверхности фундамента |

Плоскость опорной поверхности: щуп толщиной 0,05 мм не должен проходить между проверяемой поверхностью и линейкой; разрешается местное прохождение щупа толщиной до 0,1 мм в 2-х местах |

Сварочный аппарат, струбцины, поверочная линейка, комплект щупов |

|

|

005 |

Погрузка двигателяУстановить на фундамент деревянные брусья |

Брусья деревянные |

|

|

Снять оборудование, приборы, трубы, установленные в МО и мешающие погрузке |

Отверстия на трубопроводах, оборудовании должны быть закрыты заглушками |

Технологические заглушки |

|

|

Установить погрузочное приспособление и погрузить двигатель в МО |

Погрузку выполнять такелажниками под руководством мастера монтажного участка |

Погрузочное приспособление, кран, стропы, мерная рейка |

|

|

010 |

Подготовка двигателя к базированию Установить на фланец коленчатого вала маховик (если он снимался) и вал-проставыш |

Биение торцевое маховика или вала-проставыша не более 0,05 мм |

Таль, ключи гаечные |

|

№ опе-ра-ций |

Наименование и содержание операции |

Технологические требования |

Оборудование, приспособления, инструмент |

|

Установить на фундамент отжимные приспособления, на двигатель – отжимные болты |

Сварочный аппарат, отжимные приспособления, домкраты |

||

|

Установить на фланец вала-проставыша оптический прибор ППС-11 |

Кронштейн для прибора ППС-11, прибор ППС-11 |

||

|

015 |

Базирование двигателя Совместить поперечные риски фундаментной рамы двигателя и фундамента |

Несовпадение рисок не более ±1 мм |

Отжимные приспособления |

|

Установить двигатель строго горизонтально |

Крен не должен превышать ±1 мм на 1 м ширины остова |

Отжимные болты, уровень шланговый |

|

|

Центровать предварительно двигатель по теоретической оси валопровода оптическим методом |

Смещение осей не более 0,7 мм, излом не более 0,15 мм/м |

Мишени, отжимные приспособления, оптический прибор ППС-11 |

|

|

Сверлить отверстия в фундаменте по лапам двигателя |

Струбцины, машина сверлильная, сверло |

||

|

Проверить раскепы коленчатого вала двигателя |

Раскеп устанавливается заводом-изготовителем двигателя |

Индикаторный прибор для измерения раскепов |

|

|

Временно закрепить двигатель на технологических болтах |

Ключ гаечный |

||

|

020 |

Монтаж валопровода |

||

|

025 |

Центровка дизеля Снять технологические болты |

Ключ гаечный |

|

|

Отцентрировать двигатель по оси смонтированного валопровода окончательно по изломам и смещениям осей |

Смещение осей не более 0,10 мм, излом не более 0,15 мм/м |

Стрелы с индикаторами, отжимные приспособления |

|

|

030 |

Крепление двигателя на фундаменте |

||

|

№ опе-ра-ций |

Наименование и содержание операции |

Технологические требования |

Оборудование, приспособления, инструмент |

|

Измерить расстояние между опорными поверхностями платиков фундамента и двигателем, подрезать сферические прокладки по месту |

Нутромер индикаторный, станок токарный |

||

|

Установить сферические прокладки, прихватить прокладки между собой и платиком |

Щуп толщиной 0,05 мм не должен проходить между прокладками, лапой двигателя и фундаментом на 0,66 периметра прокладки |

Сварочный аппарат, комплект щупов |

|

|

Сверлить отверстия в фундаменте по лапам двигателя |

Струбцины, машина сверлильная, сверло |

||

|

Развернуть отверстия для призонных болтов |

Отверстия с отклонениями Н6 (Н7) |

Струбцины, развёртка черновая, развёртка чистовая |

|

|

Подрезать полки фундамента и лапы двигателя |

Шероховатость подрезанных поверхностей Rz 80, глубина подрезки не должна превышать 10% толщины лапы двигателя и полки фундамента |

Приспособления для подрезания, зенковки |

|

|

Установить и закрепить простые и призонные болты. Затяжку крепёжных болтов производить по правилу “крест-накрест” |

Посадочные части призонных болтов обработать по фактическим диаметрам развёрнутых отверстий с допусками, обеспечивающими напряжённую посадку по (6) 7 квалитету. Щуп 0,05 мм не должен проходить под гайку и головки простых болтов |

Ключ гаечный, динамометрический ключ, комплект щупов |

|

|

Проверить раскепы коленчатого вала |

Раскеп устанавливается заводом-изготовителем двигателя |

Индикаторный прибор для измерения раскепов |

|

|

Маркировать призонные болты и прокладки |

|||

|

035 |

Контрольная Проверить центровку двигателя с валопроводом после спуска судна на воду |

Стрелы индикаторные |

|

|

Проверить раскепы кривошипов коленчатого вала |

Раскеп устанавливается заводом изготовителем двигателя. |

Индикаторный прибор для измерения раскепов |

4.3. Сборочные единицы крепления ДВС

4.3.1. Определение размеров прокладок при монтаже ДВС

Прокладки или клинья должны обеспечить надежное крепление и минимальную трудоемкость монтажа механизмов. Эти требования для одного и того же механизма могут быть удовлетворены при различных конструкциях и материалах прокладок. Окончательный выбор определяется технологичностью конструкции компенсирующего звена и техническими возможностями завода – строителя судна.

При выборе материала основное значение имеет неизменность механических характеристик и формы прокладок под нагрузкой при различных температурных условиях эксплуатации. Размеры прокладок выбирают, исходя из удельного давления от веса механизма и усилия затяжки фундаментных болтов. При расчете вначале задаются числом и площадью прокладок, а затем проверяют на удельное давление правильность выбора.

Удельное давление на прокладку от веса механизма:

МПа,

МПа,

где  Н – вес механизма;

Н – вес механизма;

– число прокладок;

– число прокладок;

мм2 – площадь прокладки.

мм2 – площадь прокладки.

Усилие затяжки фундаментных болтов:

Н,

Н,

где  – напряжение от затяжки болта:

– напряжение от затяжки болта:

МПа,

МПа,

где  МПа – предел текучести материала болта,

для стали 45;

МПа – предел текучести материала болта,

для стали 45;

– площадь поперечного сечения болта:

– площадь поперечного сечения болта:

мм2,

мм2,

где  – внутренний диаметр резьбы болта.

– внутренний диаметр резьбы болта.

Удельное давление на прокладку от усилия затяжки фундаментных болтов:

МПа.

МПа.

Суммарное давление на прокладку:

МПа.

МПа.

Суммарное удельное давление на прокладку не должно превышать допускаемого значения, выбираемого в зависимости от материала лап механизма и типа прокладок.

Допускаемое удельное давление на металлическую прокладку (остов механизма из чугуна):

МПа.

МПа.

– условие выполняется.

– условие выполняется.

4.3.2. Расчёт количества призонных болтов при монтаже ДВС

Крепление судовых механизмов на судовом фундаменте обычно состоит из простых болтов и призонных цилиндрических болтов.

Крупногабаритные дизели, рулевые машины и другие механизмы дополнительно имеют бортовые упоры, которые разгружают основное крепление от сдвигающих нагрузок.

Отверстия для призонных

болтов должны быть изготовлены с

отклонением Н6 (Н7) и иметь шероховатость

не грубее 7-ого класса, т. е.

мкм. После сверления отверстия

дополнительно обрабатывают черновыми

и чистовыми развертками. Призонные

болты изготавливаются индивидуально

для каждого отверстия. Стержень болта

обрабатывается по фактическому диаметру

отверстия после чистовой развертки с

допускаемым отклонением, обеспечивающим

плотную посадку и шероховатость не

грубее

мкм. После сверления отверстия

дополнительно обрабатывают черновыми

и чистовыми развертками. Призонные

болты изготавливаются индивидуально

для каждого отверстия. Стержень болта

обрабатывается по фактическому диаметру

отверстия после чистовой развертки с

допускаемым отклонением, обеспечивающим

плотную посадку и шероховатость не

грубее

мкм.

мкм.

Усилие от динамических нагрузок, пропорциональное земным ускорениям (удары, сотрясения при аварийных ситуациях и т.д.):

кН,

кН,

где  – коэффициент перегрузки, значение

которого выбирается в зависимости от

массы и частоты колебания оборудования;

– коэффициент перегрузки, значение

которого выбирается в зависимости от

массы и частоты колебания оборудования;

т – масса двигателя;

т – масса двигателя;

м/с2 – ускорение свободного

падения.

м/с2 – ускорение свободного

падения.

Усилие от упора

гребного винта равно нулю, так как упор

воспринимается упорным подшипником,

расположенным в валопроводе:

.

.

Усилие от веса механизма при крене судна:

кН,

кН,

где  кН – вес механизма;

кН – вес механизма;

– угол крена судна.

– угол крена судна.

Усилие от инерционных нагрузок при бортовой качке судна:

кН,

кН,

где  сек, период качки судна;

сек, период качки судна;

м – расстояние по высоте от центра

тяжести механизма до центра тяжести

судна.

м – расстояние по высоте от центра

тяжести механизма до центра тяжести

судна.

Усилие от момента, который возникает при работе механизма и стремится повернуть его вокруг центра крепления болтов:

,

,

где

– нагрузка наиболее удаленного от

центра крепления и нагруженного болта;

– нагрузка наиболее удаленного от

центра крепления и нагруженного болта;

– число всех болтов.

– число всех болтов.

Нагрузку

рассчитывают по формуле:

рассчитывают по формуле:

,

,

где  кНм –

момент, действующий в плоскости крепления;

кНм –

момент, действующий в плоскости крепления;

– расстояния от оси болта до центра

крепления, м;

– расстояния от оси болта до центра

крепления, м;

– количество болтов на соответствующих

радиусах.

– количество болтов на соответствующих

радиусах.

вычислим по теореме Пифагора:

вычислим по теореме Пифагора:

,

,

где  м и

м и

м – размеры расположения болтов (рис.

4.1).

м – размеры расположения болтов (рис.

4.1).

м;

м;

м;

м;

м;

м;

м.

м.

Таким образом:

кН;

кН;

кН.

кН.

Геометрическая сумма всех векторов усилий, приведенных к центру крепления, определяет расчетное значение эксплуатационной нагрузки (рис 4.1):

кН,

кН,

где

.

.

Для обеспечения неподвижности оборудования необходимо, чтобы эксплуатационные нагрузки, сдвигающие механизм в плоскости крепления, были в 2 раза меньше силы трения от затяжки фундаментных болтов и силы сопротивления призонных болтов срезу.

Сила трения от затяжки

болтов

:

:

кН,

кН,

где  – коэффициент трения.

– коэффициент трения.

При

определении сопротивления

призонных болтов срезу считается, что

они несут половину нагрузки болтового

соединения:

призонных болтов срезу считается, что

они несут половину нагрузки болтового

соединения:

кН,

кН,

где  МПа – допускаемое напряжение на срез

для стали 45;

МПа – допускаемое напряжение на срез

для стали 45;

– площадь сечения болта по стержню:

– площадь сечения болта по стержню:

мм2,

мм2,

где  мм – диаметр стержня болта;

мм – диаметр стержня болта;

– число призонных болтов.

– число призонных болтов.

Таким образом условие неподвижности выполнено:

.

.

4.3.3. Установка призонных болтов

Посадку призонных болтов выполняют предварительным охлаждением или непосредственной запрессовкой. Первый способ более совершенен. В этом случае исключаются задиры и уменьшение натяга из-за среза и смятия микронеровностей, характерных для запрессовки болтов.

Температура охлаждения болта, обеспечивающая его свободную установку:

С,

С,

где  С –

температура окружающей среды;

С –

температура окружающей среды;

м – фактический натяг напряженной

посадки;

м – фактический натяг напряженной

посадки;

м – зазор для установки болта;

м – зазор для установки болта;

1/С –

коэффициент линейного сжатия материала

болта;

1/С –

коэффициент линейного сжатия материала

болта;

м – диаметр болта при температуре

окружающей среды.

м – диаметр болта при температуре

окружающей среды.

В качестве охлаждающей

среды целесообразно применять жидкий

азот, имеющий температуру кипения

С. Охлаждение

производят в ваннах, в которые заливают

азот из сосудов Дьюара.

С. Охлаждение

производят в ваннах, в которые заливают

азот из сосудов Дьюара.

Температуру охлаждения

контролируют по времени охлаждения.

Время охлаждения до

°С составляет 5 сек, а до

°С составляет 5 сек, а до

°С – 12 сек на 1 мм диаметра болта.

°С – 12 сек на 1 мм диаметра болта.

Момент затяжки фундаментных болтов:

Нм,

Нм,

где  Па – предел текучести материала;

Па – предел текучести материала;

м – внутренний диаметр резьбы болта.

м – внутренний диаметр резьбы болта.

Введение

В настоящее время на судах речного флота России эксплуатируется приблизительно 35 тысяч дизелей, из которых около 30 тысяч отечественного производства. В подавляющем большинстве это четырёхтактные дизели.

Общая мощность дизелей, установленных на судах составляет около 8 млн.кВт, и делится примерно поровну между отечественными и импортными двигателями, причём последние, обладая относительно более высокой мощностью, используются, в основном, в качестве главных.

Диапазон агрегатных мощностей от 11 до 1748 кВт покрывается 29 типоразмерами дизелей 96 модификаций, из которых нашли наибольшее распространение отечественные двигатели 6–12Ч(Н)18/22, 12ЧНСП18/20, 2–4Ч10,5/13, 6Ч(Н)12/14, 6ЧН24/36 и 6ЧНР36/45, а также импортные двигатели производства фирм SKL(Германия):6–8ЧНР32/48, 6–8ЧНР24/36, 6ЧН20/26, 6ЧН18/26, 4–6ЧН17,5/24, 2–4Ч12,5/18, 2Ч10/14; SKODA(Чехия): 6ЧНСП27,5/35, 6ЧНСП16/22,5, 1–6Ч11/15; WARTSILA(Финляндия): 12ЧН22/24; WOLA(Польша): 6–12ЧН13,5/15,5.

Таким образом, парк составляют дизели, имеющие диаметры цилиндров от 100 до 360 мм, ход поршня от 130 до 480 мм, частоту вращения коленчатого вала от 300 до 2000 об/мин, среднее эффективное давление от 0,53 до 1,74 МПа, средний эффективный расход топлива от 270 до 215 г/(кВтч), ресурс до капитального ремонта от 8 до 60 тысяч часов.

Одной из важнейших особенностей парка является преобладание в его составе двигателей, имеющих относительно невысокую агрегатную мощность и небольшие размеры цилиндро-поршневой группы. Это в значительной мере связано с необходимостью обеспечения перевозок грузов по рекам Севера, Сибири, Дальнего Востока с малыми гарантированными глубинами.

Уже в настоящее время двигатели повышенной оборотности (750-1500 об/мин) составляют более 20% от общего количества дизелей, а высокооборотные (>1500 об/мин) – 45%.

Для таких двигателей характерны повышенная жёсткость рабочего процесса, более высокие, чем у малогабаритных дизелей, температуры отработавших газов, что сопряжено со значительной механо-, тепло- и вибронагруженностью деталей остова.

Возникшие у дизелестроительных предприятий трудности в переходе к рыночной экономике заставляют судовладельцев рассматривать в качестве альтернативы другие типы современных дизелей, прежде всего тепловозные.

Несмотря на предпринятые в последние два десятилетия усилия, отечественное дизелестроение, в целом, отстаёт от современного уровня, прежде всего по экономичности, ресурсу, трудоёмкости технического обслуживания и степени автоматизации судовых дизелей. Все эти двигатели имеют среднее эффективное давление от 0,5 од 1 МПа, а в то время создаваемые за рубежом двигатели достигли этих показателей к началу 70-х годов, в 80-е годы были достигнуты значения до 2 МПа, а в настоящее время широко ведутся работы по созданию двигателей со значениями среднего эффективного давления до 3 МПа.

Такой уровень форсированности обеспечен с помощью высокого наддува, что увеличивает размеры теплообменных аппаратов и потери тепла, вызывает необходимость оптимизации охлаждения во всём диапазоне эксплуатационных нагрузок, совершенствование средств автоматики.

Отказ нашего государства от монополии на внешнюю торговлю, акционирование пароходств, использование на внутреннем рынке цен, близких к мировым, необходимость обеспечения конкурентоспособности на европейском фрахтовом рынке, несомненно, будет способствовать увеличению количества приобретаемых пароходствами высокофорсированных дизелей.

1. Модернизация судового дизеля

1.1. Выбор основных направлений модернизации

Современное развитие транспортного флота характеризуется созданием высокопроизводительных грузовых, буксирных и пассажирских судов; повышением их мощности и скорости хода; оборудованием высокоэффективными и экономичными механизмами, устройствами, системами, средствами автоматизации и механизации; стандартизацией и унификацией отдельных механизмов и судовых энергетических установок в целом.

С ростом грузоподъёмности и скорости хода судов увеличивается их энергооснащённость и мощность главных двигателей. В связи с этим судовые энергетические установки, затраты на которые составляют около 35% общей строительной стоимости судов, оказывают большое влияние на технико-эксплуатационные и экономические показатели флота. Большое значение в повышении эффективности работы речного транспорта имеет техническая эксплуатация флота; на неё приходится около 50% расходов, отнесённых на себестоимость перевозок грузов и пассажиров.

Судовая энергетическая установка состоит из комплекса оборудования (тепловых двигателей, механизмов, аппаратов, магистралей, систем), предназначенного для преобразования энергии топлива в механическую, электрическую и тепловую энергию и транспортировки её к потребителям. Указанные виды энергии обеспечивают: движение судна с заданной скоростью; безопасность и надёжность плавания; работу механизмов машинного помещения, палубных механизмов и устройств; электрическое освещение; действие средств судовождения, управления механизмами, сигнализации и автоматики; общесудовые и бытовые нужды экипажа и пассажиров; выполнение различных производственных операций на транспортных судах, судах технического флота и специального назначения.

Судовая энергетическая установка должна удовлетворять следующим основным технико-экономическим и эксплуатационным требованиям:

быть экономичной, т. е. строительная стоимость и эксплуатационные затраты на неё должны быть оптимальными;

ГСЭУ должна обеспечивать заданную скорость хода судна, обладать достаточными маневренными качествами на всех режимах его движения и иметь высокий моторесурс;

снабжать потребителей различными видами энергии и холодом при высокой экономичности процессов превращения тепловой энергии в механическую и электрическую;

процессы управления и регулирования должны быть автоматизированы;

быть надёжной, т. е. иметь оптимальную вероятность безотказной работы, требовать минимальное время на устранение неисправностей и сохранять работоспособность в аварийных ситуациях;

при работе не оказывать вредного воздействия на обслуживающий персонал, пассажиров и не загрязнять окружающую среду;

иметь малые габариты и массу.

В качестве главных и вспомогательных двигателей в ДЭУ применяются поршневые ДВС – дизели, работающие по отрытому циклу.

Дизельные энергетические установки получили широкое распространение на судах различного назначения вследствие ряда положительных особенностей:

возможности создания большого диапазона агрегатных мощностей на базе стандартных типоразмеров цилиндров;

доступности использования различных типов передач;

сравнительно высокой экономичности;

относительной простоты автоматизации управления.

На речных транспортных судах новой постройки в качестве главных и вспомогательных двигателей устанавливают исключительно дизели.

На речном флоте в большинстве случаев в качестве главных применяют четырёхтактные дизели с наддувом, реверсивные среднеоборотные и нереверсивные повышенной оборотности.

В качестве вспомогательных обычно устанавливаются четырёхтактные дизели без наддува повышенной оборотности.

Широкому распространению дизелей в СЭУ способствует непрерывное улучшение их технико-экономических показателей путём совершенствования наддува и рабочего процесса, применения тяжёлых сортов топлива, использования двухконтурной системы охлаждения, повышения надёжности и моторесурса, автоматизации процессов управления, контроля и диагностирования.

Дальнейшее повышение экономичности судовых дизелей в основном должно происходить за счёт утилизации теплоты выпускных газов и охлаждающей дизель воды. Теплота, получаемая в утилизационном котле, работающем на выпускных газах, и охлаждающей дизель воды может быть использована в системе теплоснабжения судна или для получения искусственного холода. На теплоходах с большими агрегатными мощностями, работающих длительное время на постоянном режиме и потребляющих большое количество электроэнергии, пар, получаемый в утилизационных котлах, можно использовать в паровой турбине турбоэлектрогенератора.

Повышение экономичности ДЭУ тесно связано с увеличением уровня их надёжности и ресурса. Поэтому на перспективу предусматривается увеличение ресурса дизелей, приближение сроков службы дизеля к срокам службы судна, резкое увеличение сроков службы до первой переборки, сроков необслуживаемой работы, что позволит значительно снизить затраты на техническое обслуживание и ремонт.

Эффективное использование ДЭУ, надёжная их эксплуатация и высокая производительность труда обслуживающего персонала обеспечиваются комплексной автоматизацией установки. Автоматизированные ДЭУ с безвахтенным обслуживаем получили широкое распространение на судах речного флота.

В настоящем дипломном проекте рассматривается возможность модернизации главной энергетической установки танкера грузоподъёмностью 810 тонн проекта 14891. Это однопалубный двухвинтовой наливной теплоход с грузовой цистерной в виде горизонтального цилиндра, с кормовым расположением надстройки, МО и НО, с амортизированной жилой частью надстройки. Танкер предназначен для перевозки нефтепродуктов не требующих подогрева, с температурой вспышки паров ниже 60С, в том числе масла, с обеспечением одновременной перевозки двух сортов нефтепродуктов.

Предлагается замена двух старых дизелей 6ЧНСП18/22 мощностью по 220 кВт на спроектированный дизель 6ЧНСП18/22 мощностью 440 кВт. Предлагаемый дизель имеет высокий наддув и, как следствие, высокое среднее эффективное давление, пониженные значения удельного расхода топлива и масла. Применение в новом дизеле более прочных конструкционных материалов позволяют повысить срок службы дизеля на 50%.

1.2. Тепловой расчёт цикла модернизируемого дизеля

В качестве топлива для рассчитываемого двигателя принимаем дизельное топливо следующего элементарного состава:

углерода C – 86%;

водорода H – 13%;

кислорода O – 1%.

Низшая теплотворная способность топлива принимается равной:

ккал/кг > >

кДж/кг.

ккал/кг > >

кДж/кг.

Теоретическое количество воздуха, необходимое для сгорания 1 кг топлива принятого состава, определяется по формуле:

> > моль/кг.

Коэффициент избытка воздуха при горении для двигателя с неразделенной камерой сгорания принимается равным > >.

Действительное количество воздуха в цилиндре на 1 кг топлива:

> > моль/кг.

Количество продуктов сгорания 1 кг топлива:

> > моль/кг.

Теоретический коэффициент молекулярного изменения:

> >.

Для более правильного выбора средней скорости поршня, величину которой необходимо знать для дальнейшего расчета цикла, производим предварительное определение основных размеров двигателя.

Диаметр цилиндра определяется по формуле:

> > м,

где > > л.с. – номинальная эффективная мощность двигателя;

> > кгс/см2 > > МПа – среднее эффективное давление;

> > об/мин – номинальная частота вращения коленчатого вала;

> > – коэффициент, учитывающий тактность двигателя;

> > – число цилиндров;

> >.

Ход поршня будет равен:

> > м.

Средняя скорость поршня:

> > м/сек.

Для дальнейших расчётов принимаю:

давление и температура наружного воздуха – > > кгс/см2 > > МПа; > > К;

среднее значение показателя политропы сжатия – > >;

среднее значение показателя политропы расширения – > >;

отношение площади сечения цилиндра к площади проходного сечения впускного клапана – > >;

cтепень сжатия – > >;

давление воздуха после нагнетателя – > > кгс/см2 > > МПа.

Средняя скорость протекания воздуха в проходном сечении впускного клапана равна:

> > м/сек.

Температуру наддувочного воздуха определяют по формуле:

> > К,

где > > – адиабатный КПД компрессора.

Для снижения температуры наддувочного воздуха устанавливаем холодильник. Принимаем:

> > К.

Давление в начале сжатия при работе двигателя с наддувом, определяется по формуле:

> > кгс/см2 > > МПа,

где > > – коэффициент, учитывающий вредные сопротивления во впускном тракте.

Температура воздуха в начале сжатия:

> > К,

где > > К – величина подогрева воздуха от стенок рабочего цилиндра;

> > К – температура остаточных газов;

> > – коэффициент остаточных газов.

Давление и температура в конце сжатия определяются по формулам:

> > кгс/см2 > > МПа;

> > K.

Коэффициент наполнения цилиндра определяется по формуле:

> >.

Эффективный КПД двигателя определяется по формуле:

> >.

Удельный эффективный расход топлива равен:

> > кг/(э.л.с.ч) > > кг/(кВтч).

Действительный коэффициент молекулярного изменения будет равен:

> >.

Количество молей смеси свежего заряда воздуха с остаточными газами до горения равно:

> > моль/кг.

Количество молей продуктов сгорания 1кг топлива:

водяных паров:

> > моль/кг;

углекислого газа:

> > моль/кг;

кислорода:

> > моль/кг;

азота:

> > моль/кг.

Их сумма:

> >

> > моль/кг.

Средняя мольная изохорная теплоёмкость воздуха в интервале температур от 0 до > > будет равна:

> >

> > ккал/мольград > > кДж/(мольград).

Средняя мольная изобарная теплоёмкость смеси продуктов сгорания 1кг топлива определяется по формуле:

> >

> >

> >,

где > > моль.

Температура в конце сгорания > > определяется из уравнения:

> >.

В целях упрощения расчета для двигателей с небольшим коэффициентом остаточных газов > > можно принять, что теплоёмкость остаточных газов, обозначенная в уравнении сгорания > >, равна теплоёмкости воздуха, и приняв > >, уравнение сгорания примет упрощённый вид:> >

> >.

Степень повышения давления при сгорании > >, входящая в уравнение сгорания, определяется в зависимости от принимаемой величины максимального давления цикла > >.

Принимаем:

> > кг/см2 > > МПа.

Тогда:

> >.

Также принимаю:

> > ккал/кг > > кДж/кг;

> >.

Таким образом, получается квадратное уравнение относительно > >:

> > К.

Степень предварительного расширения:

> >.

Температура и давление в конце расширения определяются с учётом > > по формулам:

> > K;

> > кгс/см2 > > МПа.

Среднее индикаторное давление расчётного цикла определяю по формуле:

> >

> >

> > кгс/см2 > > МПа.

Учитывая неполноту индикаторной диаграммы, среднее индикаторное давление будет равно:

> > кгс/см2 > > МПа,> >

где > > – коэффициент полноты диаграммы.

Принимаем механический КПД дизеля:

> >.

Определяем среднее эффективное давление:

> > кгс/см2 > > МПа.

Удельный индикаторный расход топлива определяется по формуле:

> >

> > кг/(и.л.с.ч) > > кг/(кВтч).

Удельный эффективный расход топлива:

> > кг/(э.л.с.ч) > > кг/(кВтч).

Соответственно индикаторный и эффективный КПД будут равны:

> >;

> >,

где 632 – тепловой эквивалент работы 1 л.с. в течение часа.

Окончательное значение диаметра цилиндра двигателя определяется по формуле:

> > м.

Окончательно принимаем:

> > мм.

Тогда длина хода поршня:

> > м > > мм.

Следовательно:

> >.

Среднее значение тепловой нагрузки цилиндра можно определить по формуле:

> >

> >

> > ккал/(м2ч) > > кВт/м2.

где > > – коэффициент, показывающий, какая часть выделенного в цилиндре тепла передаётся охлаждающей жидкости.

При газотурбинном наддуве двигателя, когда турбонаддувочный агрегат кинематически не связан с валом двигателя, мощность газовой турбины, работающей на отработавших газах двигателя, равна мощности наддувочного компрессора.

Расход воздуха двигателем:

> > кг/сек,

где > > – коэффициент избытка продувочного воздуха.

Работа адиабатного сжатия 1 кг воздуха в наддувочном компрессоре от давления > > до давления > >:

> >

> > кгсм/кг > > кДж/кг,

где > > – показатель адиабатного сжатия в компрессоре.

Действительная работа сжатия в наддувочном компрессоре:

> > кгсм/кг > > кДж/кг,

где > > – КПД компрессора.

Окружная скорость на наружном диаметре рабочего колеса:

> > м/с.

Наружный диаметр рабочего колеса компрессора:

> > м.

Частота вращения ротора турбокомпрессора:

> > об/мин.

Мощность, затрачиваемая на приведение в действие наддувочного компрессора:

> > л.с. > > кВт.

Расход газов через турбину:

> >

> > кг/сек.

Работа адиабатного расширения 1 кг газов от давления перед турбиной > > до давления за турбиной > > равна:

> >

> > ккал/кг > > кДж/кг,

где > > ккал/(кгград) > > кДж/(кгград) – средняя весовая теплоемкость газов;

> > кгс/см2 > > МПа – давление газов перед турбиной;

> > кгс/см2 > > МПа – давление газов за турбиной;

> > – показатель адиабатного расширения газов в турбине;

> > – температура смеси газов в выпускном коллекторе, которая определяется по формуле:

> >

> > К,

где > > ккал/(кгград) > > кДж/(кгград) – средняя мольная теплоёмкость воздуха при температуре > > К;

> > ккал/(кгград) > > кДж/(кгград) – средняя мольная теплоёмкость продуктов сгорания при температуре газов в выпускном коллекторе:

> > К;

> > – средняя мольная теплоёмкость смеси газов с воздухом:

> >

> > ккал/(кгград) > > кДж/(кгград).

Мощность газовой турбины:

> > л.с. > > кВт,

где > > – эффективный КПД газовой турбины.

Таким образом:

> > кВт.

1.4. Расчёт на прочность основных деталей модернизируемого ййййдизеля

1.4.1. Расчёт на прочность коленчатого вала

Коленчатый вал – одна из наиболее ответственных деталей двигателя. Сложность конструкции и изготовления обуславливает высокую его стоимость. Коленчатый вал подвергается значительным изгибающим и скручивающим усилиям переменного значения, поэтому для его изготовления применяют наиболее качественный металл. Оценку металла производят по показателям динамической прочности: ударной вязкости, предела усталости и относительного удлинения.

Коленчатые валы малых размеров быстроходных дизелей и валы с высокими удельными давлениями на шейки изготовляют из легированных сталей. Присадка хрома повышает твёрдость стали, предел прочности и износоустойчивость, но способствует образованию волосовин и трещин. Присадка никеля и молибдена измельчает структуру стали, вследствие чего повышается её вязкость и удлинение. Применение современных методов закалки позволяет повысить твёрдость шеек коленчатого вала и тем самым увеличить моторесурс двигателя.

Конструкция коленчатого вала и способ его изготовления обуславливаются значением радиуса мотыля и числом колен, т.е. числом цилиндров двигателя. Каждое колено состоит из мотылевой шейки, двух щёк и двух рамовых шеек. Коленчатые валы быстроходных двигателей малой и средней мощности изготовляют цельноковаными или цельноштампованными. Валы двигателей средней и большой мощности выполняют составными из двух и более частей, соединённых фланцами, при большом диаметре шейки валы изготовляют с составными мотылями. В последнем случае шейки и щёки вала отковывают отдельно и соединяют в одно целое при помощи горячей прессовой посадки.

Предварительно принимаем основные размеры коленчатого вала:

внешний

диаметр шеек коленчатого вала –

мм;

мм;

длина

мотылевых шеек –

мм;

мм;

длина

рамовых шеек –

мм;

мм;

расстояние

между осями цилиндров –

мм;

мм;

расстояние

между внутренними кромками рамовых

подшипников –

мм;

мм;

толщина

щеки –

мм;

мм;

ширина

щеки –

мм.

мм.

Размеры коленчатого вала должны удовлетворять требованиям Регистра. Диаметр шеек стального коленчатого вала судовых дизелей должен быть не меньше определённого по формуле:

см,

см,

где D – диаметр цилиндра в сантиметрах;

S – ход поршня в сантиметрах;

t – амплитуда удельных тангенциальных сил одного цилиндра:

кгс/см2

кгс/см2

МПа;

МПа;

– коэффициент, принимаемый в зависимости

от тактности и количества цилиндров;

– коэффициент, принимаемый в зависимости

от тактности и количества цилиндров;

– коэффициент, определяемый в зависимости

от диаметра сверления шейки;

– коэффициент, определяемый в зависимости

от диаметра сверления шейки;

L – расстояние между серединами рамовых шеек в сантиметрах;

– допускаемая амплитуда

напряжений:

– допускаемая амплитуда

напряжений:

кгс/см2

кгс/см2

МПа,

МПа,

где  – предел усталости материала вала при

кручении:

– предел усталости материала вала при

кручении:

кгс/см2

кгс/см2

МПа,

МПа,

где  кгс/см2

кгс/см2

МПа – предел прочности для стали 40ХН.

МПа – предел прочности для стали 40ХН.

Ширина щеки по требованиям Регистра должна быть не меньше определяемой по формуле:

см,

см,

где С – расстояние от середины рамового подшипника до средней плоскости щеки в сантиметрах;

– коэффициент, учитывающий концентрацию

напряжений в галтели между мотылевой

шейкой и щекой и усиление щеки перекрытием

мотылевой и рамовой шеек;

– коэффициент, учитывающий концентрацию

напряжений в галтели между мотылевой

шейкой и щекой и усиление щеки перекрытием

мотылевой и рамовой шеек;

– допускаемая амплитуда напряжений:

– допускаемая амплитуда напряжений:

кгс/см2

кгс/см2

МПа.

МПа.

Величина нагрузки на шейку коленчатого вала определяет условия работы подшипников и срок их службы. Очень важно, чтобы при работе подшипников не происходило выдавливания масляного слоя, разрушения антифрикционного слоя подшипника и ускоренного износа шеек.

Наибольшее удельное давление на 1 см2 проекции мотылевой шейки, по данным практики, должно быть не более:

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где  кгс

кгс

кН.

кН.

Наибольшее удельное давление на 1 см2 проекции рамовой шейки должно быть не более:

кгс/см2

кгс/см2

МПа

МПа МПа.

МПа.

При выполнении проверочного расчёта на прочность коленчатый вал обычно рассматривают как разрезную балку. Расчёт производят только одного наиболее нагруженного колена. Расчёт коленчатого вала как многоопорной балки не может быть достаточно точным, так как фундаментная рама не является абсолютно жёсткой и её деформации значительно влияют на величину моментов, изгибающих вал. Расчёт одного колена вала также является неточным, но расчётные напряжения при этом получаются несколько выше действительных.

Расчёт

производят при двух опасных положениях

вала – когда мотыль находиться в верхней

мертвой точке и когда он повернут на

угол

,

при котором касательное усилие достигает

наибольшей величины. Для определения

наиболее нагруженного колена вала

пользуются диаграммой касательных сил

от одного цилиндра. Суммирование ординат

кривой касательных сил для различных

цилиндров при одних и тех же абсциссах

позволяет определить наиболее нагруженное

колено. При суммировании касательных

усилий отдельных цилиндров кривые

касательных сил сдвигаются на угол

,

при котором касательное усилие достигает

наибольшей величины. Для определения

наиболее нагруженного колена вала

пользуются диаграммой касательных сил

от одного цилиндра. Суммирование ординат

кривой касательных сил для различных

цилиндров при одних и тех же абсциссах

позволяет определить наиболее нагруженное

колено. При суммировании касательных

усилий отдельных цилиндров кривые

касательных сил сдвигаются на угол

,

где

,

где

– угол между мотылями (вспышками) и

величина k зависит от

порядка работы цилиндров.

– угол между мотылями (вспышками) и

величина k зависит от

порядка работы цилиндров.

При

порядке работы 1-5-3-6-2-4 кривая касательных

сил пятого цилиндра должна быть сдвинута

на 120 по

отношению к кривой для первого цилиндра,

и соответственно кривые для третьего,

шестого, второго и четвёртого цилиндров

должны быть сдвинуты на углы

,

,

,

,

и

и .

Результаты суммирования сведены в табл.

1.5.

.

Результаты суммирования сведены в табл.

1.5.

Максимальное

значение радиальной силы определятся

как отрезок прямой линии, заключённый

между кривой давления газа и кривой сил

инерции при

360.

Необходимо определить мотыль, который

при максимальном значении радиальной

силы передаёт наибольший вращающий

момент от прочих цилиндров. Для этой

цели ординаты диаграммы касательных

сил суммируют от 0

через каждые 120.

Результаты сведены в табл. 1.6.

360.

Необходимо определить мотыль, который

при максимальном значении радиальной

силы передаёт наибольший вращающий

момент от прочих цилиндров. Для этой

цели ординаты диаграммы касательных

сил суммируют от 0

через каждые 120.

Результаты сведены в табл. 1.6.

Таблица 1.5

|

№ мо-тылей |

Углы поворота вала |

Порядок вспышек |

||||||

|

|

23 |

143 |

263 |

383 |

503 |

623 |

||

|

1 |

|

– 0,345 – 0,188 |

– 0,417 0,225 |

– 0,176 – 0,425 |

8,481 4,625 |

– 1,019 0,550 |

– 0,093 – 0,238 |

1 |

|

2 |

|

– 0,176 – 0,425 – 0,613 |

8,481 4,625 4,850 |

– 1,019 0,550 0,125 |

– 0,093 – 0,238 4,387 |

– 0,345 – 0,188 0,362 |

– 0,417 0,225 – 0,013 |

5 |

|

3 |

|

– 1,019 0,550 – 0,063 |

– 0,093 – 0,238 4,612 |

– 0,345 – 0,188 – 0,063 |

– 0,417 0,225 4,612 |

– 0,176 – 0,425 – 0,063 |

8,481 4,625 4,612 |

3 |

|

4 |

|

– 0,417 0,225 0,162 |

– 0,176 – 0,425 4,187 |

8,481 4,625 4,562 |

– 1,019 0,550 5,162 |

– 0,093 – 0,238 – 0,301 |

– 0,345 – 0,188 4,424 |

6 |

|

5 |

|

– 0,093 – 0,238 – 0,076 |

– 0,345 – 0,188 3,999 |

– 0,417 0,225 4,787 |

– 0,176 – 0,425 4,737 |

8,481 4,625 4,324 |

– 1,019 0,550 4,974 |

2 |

|

6 |

|

8,481 4,625 4,549 |

– 1,019 0,550 4,549 |

– 0,093 – 0,238 4,549 |

– 0,345 – 0,188 4,549 |

– 0,417 0,225 4,549 |

– 0,176 – 0,425 4,549 |

4 |

Таблица 1.6

|

№ мо-тылей |

Углы поворота вала |

Порядок вспышек |

||||||

|

|

0 |

120 |

240 |

360 |

480 |

600 |

||

|

1 |

|

0 ––– |

0,321 ––– |

– 0,347 ––– |

0 10,285 |

0,906 ––– |

– 0,314 ––– |

1 |

|

2 |

|

– 0,347 ––– ––– |

0 0,321 10,285 |

0,906 ––– ––– |

– 0,314 ––– ––– |

0 ––– ––– |

0,321 ––– ––– |

5 |

|

3 |

|

0,906 ––– ––– |

– 0,314 ––– ––– |

0 ––– ––– |

0,321 ––– ––– |

– 0,347 ––– ––– |

0 0,07 109,5 |

3 |

|

4 |

|

0,321 ––– ––– |

– 0,347 ––– ––– |

0 0,559 10,285 |

0,906 ––– ––– |

– 0,314 ––– ––– |

0 ––– ––– |

6 |

|

5 |

|

– 0,314 ––– ––– |

0 ––– ––– |

0,321 ––– ––– |

– 0,347 ––– ––– |

0 0,245 10,285 |

0,906 ––– ––– |

2 |

|

6 |

|

0 0,566 10,285 |

0,906 ––– ––– |

– 0,314 ––– ––– |

0 ––– ––– |

0,321 ––– ––– |

– 0,347 ––– ––– |

4 |

Таким

образом, на основании данных таблиц

можно сделать вывод, что наиболее

нагруженным является второе колено

вала. При положении этого колена в

верхней мёртвой точке

кгс

кгс

кН и

кН и

кгс

кгс

кН, а при наибольшей суммарной касательной

силе

кН, а при наибольшей суммарной касательной

силе

23

за верхней мёртвой точкой

23

за верхней мёртвой точкой

кгс

кгс

кН,

кН,

кгс

кгс

кН и

кН и

кгс

кгс

кН.

кН.

Первое опасное положение

Расчёт

наиболее нагруженного колена следует

начинать при положении его в верхней

мёртвой точке (рис. 1.7). При этом обычно

силу инерции не учитывают и радиальную

силу приравнивают силе

.

.

Шейка мотыля изгибается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба:

кгс/см2

кгс/см2

МПа,

МПа,

где  см3 – момент сопротивления для

сплошной шейки.

см3 – момент сопротивления для

сплошной шейки.

Момент, скручивающий мотылевую шейку суммарной касательной силой от расположенных впереди цилиндров:

кгссм

кгссм

Нм.

Нм.

Напряжения кручения:

кгс/см2

кгс/см2

МПа.

МПа.

Сложное напряжение в шейке:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Шейка рамового подшипника изгибается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба:

кгс/см2

кгс/см2

МПа,

МПа,

где  .

.

Шейка рамового подшипника скручивается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения кручения:

кгс/см2

кгс/см2

МПа.

МПа.

Сложное напряжение в рамовой шейке:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Щека мотыля изгибается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба на широкой стороне щеки:

кгс/см2

кгс/см2

МПа;

МПа;

Напряжения изгиба на узкой стороне щеки:

кгс/см2

кгс/см2

МПа,

МПа,

где  см3;

см3;

см3.

см3.

Напряжения сжатия:

кгс/см2

кгс/см2

МПа.

МПа.

Суммарные напряжения:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Второе опасное положение

Схема сил, действующих на мотыль, когда касательная сила достигает наибольшего значения, показана на рис. 1.8. Определение наибольшей касательной силы и соответствующей ей радиальной было дано выше.

Шейка мотыля изгибается моментами:

кгссм

кгссм

Нм;

Нм;

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба:

кгс/см2

кгс/см2

МПа;

МПа;

кгс/см2

кгс/см2

МПа.

МПа.

Шейка мотыля скручивается моментами:

кгссм

кгссм

Нм;

Нм;

кгссм

кгссм

Нм.

Нм.

Напряжения кручения:

кгс/см2

кгс/см2

МПа;

МПа;

кгс/см2

кгс/см2

МПа.

МПа.

Суммарные напряжения кручения:

кгс/см2

кгс/см2

МПа.

МПа.

Равнодействующее напряжение изгиба:

кгс/см2

кгс/см2

МПа.

МПа.

Сложное напряжение в мотылевой шейке:

кгс/см2

кгс/см2

МПа

МПа МПа.

МПа.

Щека мотыля, ближняя к маховику, изгибается моментами:

кгссм

кгссм

Нм;

Нм;

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба на широкой стороне щеки:

кгс/см2

кгс/см2

МПа.

МПа.

Напряжения изгиба на узкой стороне щеки:

кгс/см2

кгс/см2

МПа.

МПа.

Напряжения сжатия:

кгс/см2

кгс/см2

МПа.

МПа.

Суммарные напряжения:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Щека, кроме того, ещё скручивается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения кручения на середине широкой стороны щеки:

кгс/см2

кгс/см2

МПа,

МПа,

где  см3.

см3.

Напряжения кручения на середине узкой стороны щеки:

кгс/см2

кгс/см2

МПа,

МПа,

где  см3.

см3.

Сложное напряжение на середине широкой стороны щеки:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Сложное напряжение на середине узкой стороны щеки:

кгс/см2

кгс/см2

МПа

МПа МПа.

МПа.

Рамовая шейка изгибается моментами:

кгссм

кгссм

Нм;

Нм;

кгссм

кгссм

Нм.

Нм.

Равнодействующий изгибающий момент:

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба:

кгс/см2

кгс/см2

МПа.

МПа.

Рамовая шейка скручивается моментом:

кгссм

кгссм

Нм.

Нм.

Напряжения кручения:

кгс/см2

кгс/см2

МПа.

МПа.

Сложное напряжение в рамовой шейке:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Если маховик крепиться к фланцу коленчатого вала, то соединительные болты проверяют на срез:

,

,

где  – радиус мотыля

– радиус мотыля

– число болтов;

– число болтов;

– диаметр болтов;

– диаметр болтов;

– расстояние от центра вала до оси

болтов;

– расстояние от центра вала до оси

болтов;

кгс/см2

кгс/см2

МПа – допускаемое напряжение на срез

болтов;

МПа – допускаемое напряжение на срез

болтов;

– максимальный скручивающий момент:

– максимальный скручивающий момент:

,

,

где  – наибольшая ордината суммарной

диаграммы касательных сил, разделённая

на масштаб по оси ординат.

– наибольшая ордината суммарной

диаграммы касательных сил, разделённая

на масштаб по оси ординат.

Принимаю:

см;

см;

;

;

см;

см;

кгс/см2

кгс/см2

МПа.

МПа.

Таким образом:

кгс

кгс

кН;

кН;

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

1.4.2. Расчёт на прочность поршня, поршневого пальца и поршневых колец

1.4.2.1. Расчёт поршня

Поршень двигателя внутреннего сгорания воспринимает давление газов, развивающееся в цилиндре, в результате чего его донышко непосредственно соприкасается с сильно нагретыми продуктами сгорания топлива. Поэтому металл, используемый для изготовления поршня, должен обладать высокими механическими свойствами при повышенных температурах, теплопроводностью, должен быть износоустойчивым и хорошо заполнять литейную форму. Металл, предназначенный для изготовления поршня быстроходных двигателей, в целях уменьшения силы инерции, возникающей при его движении, кроме того, должен иметь малый удельный вес.

Поршни быстроходных дизелей изготовляют из лёгких сплавов на алюминиевой основе с высоким содержанием кремния и пониженным коэффициентом линейного расширения. Поршни из этих сплавов подвергают закалке в воде при 500–550С и отпуску при 100–200С на воздухе. Сплавы на алюминиевой основе имеют малый удельный вес и обладают высокой теплопроводностью. Поршни, изготовленные из этих сплавов, имеют малый вес и при работе двигателя низкую температуру донышка поршня.

Для предотвращения ускоренного износа рабочей поверхности поршни, изготовляемые из лёгких сплавов, после механической обработки подвергают анодизации. Анодизацию производят в электролитической ванне, наполненной 3%-ным раствором хромового ангидрида. Образующаяся после анодизации прочная гладкая плёнка предохраняет поверхность поршня от возникновения твёрдых кристаллов окиси, способствующих усиленному износу поршня и поверхности рабочей втулки цилиндра. Для ускорения приработки поверхность поршней гальваническим способом покрывают слоем олова толщиной около 0,02 мм.

Предварительно принимаем основные размеры (рис. 1.9):

диаметр поршня –

мм;

мм;

толщина донышка –

мм;

мм;

расстояние до первого

поршневого кольца –

мм;

мм;

диаметр под поршневой

палец –

мм;

мм;

рабочая длина гнезда

пальца –

мм.

мм.

Наименьшее сечение

головки поршня проверяют на сжатие

силой

:

:

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где  см2 – площадь наименьшего сечения

головки поршня.

см2 – площадь наименьшего сечения

головки поршня.

Давление газов вызывает напряжения

изгиба в донышке поршня. Рассматривая

донышко как круглую плиту, опертую по

окружности диаметра

,

изгибающий момент относительно сечения

I–I:

,

изгибающий момент относительно сечения

I–I:

кгссм

кгссм

Нм.

Нм.

Напряжения изгиба:

кгс/см2

кгс/см2

МПа

МПа МПа,

МПа,

где W – момент сопротивления плоского донышка:

см3.

см3.

Длину направляющей части поршня проверяют по наибольшему допустимому удельному давлению на стенки цилиндра:

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где  кгс

кгс

кН – наибольшее нормальное усилие,

действующее на стенку цилиндра.

кН – наибольшее нормальное усилие,

действующее на стенку цилиндра.

Допустимое значение k зависит от материала поршня и интенсивности теплоотвода от его стенок.

Поверхность опорных гнёзд пальца поршня проверяют на наибольшее допустимое удельное давление:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

Допустимая величина

зависит от способа закрепления поршневого

пальца.

зависит от способа закрепления поршневого

пальца.

1.4.2.2. Расчёт поршневого пальца

Для сочленения поршня с шатуном в направляющей части поршня размещается поршневой палец. В практике получили применение два способа установки поршневого пальца в бобышках направляющей части поршня:

палец закрепляется в бобышках поршня жестко, а шатун имеет угловое перемещение относительно оси пальца;

палец в бобышках поршня не закрепляется, поэтому во время работы двигателя он поворачивается вокруг своей оси, и шатун имеет угловое перемещение относительно оси пальца.

Конструкция такого соединения называется “плавающим пальцем”. К преимуществам “плавающего пальца” относятся:

скорость движения поверхности вкладыша головного подшипника шатуна относительно поверхности пальца меньше по сравнению со скоростью при закрепленном пальце;

износ пальца и вкладыша головного подшипника меньше и происходит более равномерно;

более равномерное распределение напряжений в пальце, вследствие чего улучшаются условия работы пальца на усталость.

Поршневой палец работает в сравнительно тяжелых условиях: ударный характер нагрузки; большие удельные давления на поверхность пальца; воспринимает тепло от сильно нагретого донышка поршня; подвод масла на поверхность пальца затруднен. Поэтому материал пальца должен обладать вязкостью, высокой прочностью и твердой поверхностью.

Пальцы изготавливают путем поковки или штамповки. Пальцы быстроходных двигателей изготавливают из легированной стали. Для получения необходимой твердости поверхность пальца цементируют и закаливают с глубиной цементованного слоя в зависимости от диаметра пальца 0,5 – 2 мм.

Предварительно принимаем основные размеры (рис. 1.10):

диаметр поршневого

пальца –

мм;

мм;

длина вкладыша головного

подшипника –

мм;

мм;

внутренний диаметр

поршневого пальца –

мм;

мм;

длина поршневого пальца

–

мм.

мм.

Рассматривая палец как балку со свободно опертыми концами, с равномерно распределённой нагрузкой на длине вкладыша головного подшипника, изгибающий момент относительно опасного сечения I–I будет равен:

кгссм

кгссм

Нм,

Нм,

где  см – расстояние между серединами опор

пальца.

см – расстояние между серединами опор

пальца.

Напряжения изгиба будут равны:

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где W – момент сопротивления для полого пальца:

см3.

см3.

Срезывающие напряжения пальца в сечении II–II определяют из уравнения:

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где F – поперечное сечение пальца:

см2.

см2.

При работе двигателя происходит деформация сечения пальца (овализация), которая при больших значениях может нарушать нормальную работу сочленения поршень-шатун.

Линейное увеличение диаметра пальца определяют из выражения:

,

,

где  кгс/см2 – модуль упругости для

стали;

кгс/см2 – модуль упругости для

стали;

.

.

мм.

мм.

Относительная деформация пальца:

мм/см

мм/см

мм/см.

мм/см.

Напряжения, вызванные овализацией, на внешней и внутренней поверхности поршневого пальца равны:

в горизонтальном сечении пальца на внешней его поверхности:

кгс/см2

кгс/см2

МПа;

МПа;

на внутренней поверхности:

кгс/см2

кгс/см2

МПа;

МПа;

в вертикальном сечении пальца на внешней его поверхности:

кгс/см2

кгс/см2

МПа;

МПа;

на внутренней поверхности:

кгс/см2

кгс/см2

МПа,

МПа,

где  .

.

Удельное давление в головном подшипнике определяют из уравнения:

кгс/см2

кгс/см2

МПа

МПа

МПа.

МПа.

1.4.2.3. Расчёт поршневого кольца

Поршневое кольцо обеспечивает уплотнение цилиндра от прорыва газов и передачу тепла от головки поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три верхние кольца, остальные повышают надежность их работы.

Верхние кольца находятся в наиболее тяжелых условиях, так как они сильно нагреваются и совершают большую работу трения. Работа трения поршневых колец составляет около 60% всех механических потерь двигателя. Удельная работа поршневых колец, т. е. работа трения, отнесенная к единице поверхности трущихся деталей, значительно больше, чем удельная работа трения рабочей втулки цилиндра. Таким образом, при прочих равных условиях линейный износ поршневых колец будет больше износа рабочей втулки цилиндра. Срок службы поршневого кольца может быть увеличен правильным подбором твердости металла пары поршневое кольцо – рабочая втулка цилиндра.

Лучшим материалом для изготовления поршневых колец является чугун, так как он обладает хорошими антифрикционными качествами благодаря наличию в структуре свободного графита и удовлетворительной жаростойкостью при температуре 300 – 400C.

Поршневые кольца изготавливают из чугуна марки СЧ24-44 с содержанием фосфора до 0,7% и с мелкокристаллической структурой. Твердость поршневых колец для повышения срока их службы должна быть на 20 – 30 единиц по Бринелю больше твердости рабочей втулки цилиндра. Опытные данные показывают, что покрытие рабочей поверхности поршневого кольца пористым хромом увеличивает срок его службы и уменьшает износ рабочей втулки цилиндра.

На срок службы поршневого кольца также влияют его размеры и размеры ручья (канавки в поршне для размещения кольца). Удельное давление кольца на стенки цилиндра определяется давлением газов на внутреннюю поверхность кольца.

Стопорить поршневое кольцо от углового перемещения не следует, так как это способствует его пригоранию. В тихоходных двигателях число поршневых колец достигает 5-7, в быстроходных же, благодаря уменьшению времени перетекания газа через неплотности колец, их сокращают до 3-5.

Для предотвращения попадания масла в камеру сгорания и снятия его излишка со стенок цилиндра на поршне устанавливают маслосъемные кольца. Обычно их размещают внизу головки или внизу юбки поршня. К особенностям маслосъемных колец в отличие от уплотнительных относятся:

малая трущаяся поверхность кольца и, следовательно, высокое удельное давление его на стенки цилиндра, что позволяет кольцу соскабливать масло со стенок при движении поршня вниз;

малый осевой зазор (0,02 – 0,08 мм) между кольцом и ручьем;

наличие в стенках поршня под маслосъемным кольцом или за ним полостей, в которых собирается снимаемое масло, и каналов для его отвода.

Расположение поршневых колец определяет высоту головки поршня. Чем ближе верхнее кольцо к донышку поршня, тем меньше будет высота его головки, но зато условия работы кольца будут более тяжелые. Чем ближе кольцо к донышку поршня, тем выше его температура, а ,следовательно, тем больше будет склонность к загоранию. Кольцо загорает вследствие того, что масло, находящееся в осевом зазоре между ним и торцевой стенкой ручья, при высокой температуре образует нагар, препятствующий упругим перемещениям кольца. Кольцо перестает выполнять свои функции. Чтобы избежать этого, верхнее поршневое кольцо при верхнем крайнем положении поршня не должно быть выше края рабочей втулки цилиндра, омываемого водой. При нижнем крайнем положении поршня нижнее маслосъемное кольцо должно, примерно до половины своей ширины, выходить за кромку рабочей втулки цилиндра. При несоблюдении этого требования в нижней части поверхности рабочей втулки цилиндра вследствие ее износа образуется уступ.

Принимаем основные размеры кольца (рис. 1.11):

диаметр кольца –

мм;

мм;

ширина кольца –

мм;

мм;

высота кольца –

мм;

мм;

вырез кольца –

мм;

мм;

температурный зазор –

мм.

мм.

Рассматривая поршневое

кольцо как балку, защемлённую одним

концом, учитывая, что в рабочем состоянии

оно имеет пролёт

и при надевании на поршень

и при надевании на поршень

,

находим:

,

находим:

кгс/см2

кгс/см2

МПа

МПа

МПа;

МПа;

кгс/см2

кгс/см2

МПа

МПа

МПа,

МПа,

где  см;

см;

см;

см;

кгс/см2 – модуль упругости

чугуна, из которого изготовлено кольцо.

кгс/см2 – модуль упругости

чугуна, из которого изготовлено кольцо.

Удельное давление

кольца на стенку цилиндра p,

если известно напряжение

,

определяют следующим образом:

,