Автоматизация процесса получения диоксида титана

8.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

8.1 Охрана труда в России:

Забота о создании безопасных и здоровых условий труда всегда находилась и находится в центре внимания и правительства и профсоюзов.

В статье 42 Конституции Российской Федерации закреплено неотъемлемое право российских граждан на охрану здоровья, а в статье 21 записано: “Государство заботится об улучшении условий и охране труда, его научной организации, о сокращении, а в дальнейшем вытеснении тяжелого физического труда на основе комплексной механизации и автоматизации производственных процессов во всех отраслях народного хозяйства.”

Охрана труда рассматривается как одно из важнейших социально-экономических, санитарно-гигиенических и экономических предприятий, направленных на обеспечение безопасных и здоровых условий труда.

Возможность создания безопасных и здоровых условий труда заложена в широком использовании

достижений науки и техники. Кроме того, разработаны и введены в действие многочисленные правила техники безопасности, санитарии, нормы и правила, соблюдение которых обеспечивают безопасность труда. Ответственность за состояние охраны труда несёт администрация предприятий, организаций, учереждений.

В обеспечении здоровых и безопасных условий труда непосредственное участие принимают сами трудящиеся и профсоюзы. Администрация предприятий обязана обеспечивать надлежащее техническое оснащение всех рабочих мест и создавать на них условия работы, соответствующие правилам охраны труда, технике безопасности, санитарным нормам.

Новые возможности для улучшения условий и охраны труда на производстве представляет Закон Российской Федереции о трудовых коллективах и повышении их роли в управлении предприятиями, учреждениями, организациями. В нём четко определены полномочия трудовых коллективов в решении этих вопросов.

В соответствии со ст.105 Основ и ст. 249 КЗоТ Должностные лица, виновные в нарушении законодательства о труде и правил охраны труда, в

невыполнении обязательств, включённых в коллективный договор и соглашения по охране труда, или в воспрепядствии деятельности профессиональных союзов, несут ответственность в порядке, установленным Российским законодательством. Должностные лица за указанные нарушения привлекаются к дисциплинарной, административной, уголовной ответственности (ст.249 КЗоТ).

8.2 Свойства используемых и получаемых веществ:

В процессе фильтрации воды от примесей “Ca” и “Мg” в фильтрах используются следующие вещества, это:

- химически чистая серная кислота, содержащая около 98% H>2>SO>4>

- едкий натр NaOH, белое непрозрачное, очень гигроскопичное вещество.

ПДК вредных веществ в воздухе рабочей зоны:

|

Наименование |

ПДК мг/м3 |

Класс опасности |

|

H>2>SO>4> |

1 |

2 |

|

NaOH |

0,5 |

2 |

Реагенты подвозят к цеху в цистернах, а затем перекачивают насосами в соответствующие ёмкости.

8.5 Мероприятия по технике безопасности:

Концентрированная серная кислота, растворы едкого натра хранятся в стальных емкостях, которые имеют чёткме надписи с названием реагента. Эти ёмкости сообщаются с атмосферой посредством воздушников и имеют указатели уровня и переливные трубы. Слив кислоты и щелочи из железнодорожных цистерн производится через верхнее разгрузочное устройство с помощью вакуумных насосов.

Также должны выполнятся и следующие требования к оборудованию, т.е. все горячие части оборудования, трубопроводы, прикосновение к которым может вызвать ожоги, должны иметь тепловую изоляцию. Трубопроводы агрессивных сред должны быть герметичны. Элементы оборудования, арматура и приборы, требующие периодического осмотра, необходимо располагать в местах, удобных для обслуживания. Все пусковые устройства и арматура пронумерована и имеют надписи в соответствии с технологической схемой.

Рабочий персонал, обслуживающий данное производство снабжается спецодеждой (костюм, ботинки, сапоги, рукавицы, защитная каска, мыло). Кроме того на рабочем месте должны присутствоватьиндивидуальные средства защиты, это защитный фартук, противогаз марки В, БКФ.

При попадании кислоты на одежду её необходимо смыть обильной струёй воды, нейтрализовать 2-3% раствором соды и снова промыть. При попадании щелочи на одежду или на тело следует промыть водой, нейтрализовать 1% раствором уксусной кислоты и снова промыть водой.

Предложенный в данном дипломном проекте процесс нейтрализации кислых стоков обслуживается электрослесарями цеха АСУ. Они следят за ходом автоматизации данного технологического процесса, а также ими осуществляется наладка и ремонт оборудования, технологических защит, сигнализации и контрольно-измерительных приборов. Поэтому следует обращать внимание на правила техники безопасности при работе под напряжением до 1000V в щитовых установках КиП.

Для обеспечения электробезопасности применяют следующие технические способы и средства: защитное заземление, зануление, защитное отключение, изоляция токоведущих частей, оградительные устройства, блокировка, знаки безопасности, предупредительные плакаты, элекрозащитные средства.

При работе в действующих электроустановках пользуются основными и дополнительными защитными средствами. Основными являются изолирующие защитные средства, способные надежно выдерживать рабочее напряжение электроустановки. Это оперативные штанги, токоизмерительные клещи, диэлектрические перчатки, инструмент с изолирующими ручками и указатели напряжения.

Дополнительными являются изолирующие защитные средства, не рассчитанные на напряжение электроустановки и самостоятельно не обеспечивающие безопасность персонала. Поэтому эти средства применяют вместе с основными в виде дополнительной меры защиты. К ним относятся диэлектрические галоши, коврики, а также изолирующие подставки.

Все приборы, аппараты и приспособления, применяемые в качестве защитных средств, должны быть только заводского исполнения, выполненные и испытанные в соответствии с действующими нормативно-техническими документами.

Для обеспечения безопасности работ в действующих электроустановках выполняют целый комплекс организационных мероприятий:

- организуют инструктаж и обучение безопасным методам труда, проверку знаний правил техники безопасности и инструкций; допуск к проведению работ оформляется заполнением соответствующего наряда; работы должны проводится под контролем ответственного лица.

Технические мероприятия должны предусматривать:

- отключение установки от источника напряжения, снятие предохранителей и другие мероприятия, обеспечивающие невозможность ошибочной подачи напряжения к месту работы;

- установку знаков безопасности и ограждение остающихся под напряжением токоведущих частей, рабочих мест и др.

Запрещается наступать на оборванные, свешивающиеся или лежащие на земле, полу провода. При опасности возникновения несчастного случая необходимо принять меры по его предупреждению:

- остановить механизм, снять напряжение, оградить опасную зону, вывесить предупредительные плакаты. При возникновении несчастного случая следует немедленно приступить к оказанию пострадавшему первой врачебной помощи, сообщить о несчастном случае руководству и вызвать скорую медицинскую помощь.

Следует соблюдать правила личной гигиены:

- не хранить одежду на рабочем месте

- не одеваться и не раздеваться на рабочем месте

- не принимать пищу на рабочем месте.

8.6 Противопожарные мероприятия:

Все помещения и здания по взрывопожарной и пожарной опасности подразделяются на 5 категорий: А, Б, В, Г, Д. Помещение химводоочистки относится к категории “Д”, т.е. это помещение в котором обращаются негорючие вещества и материалы в холодном состоянии.

Всякий пожар легче всего ликвидировать в его начальной стадии, приняв меры к локализации очага, чтобы предотвратить увеличение площади горения. Успех быстрой локализации и ликвидации пожара в его начальной стадии зависит от использования соответствующих огнетушащих средств, наличие средств пожарной связи и сигнализации для вызова пожарной помощи. Кроме того каждый работающий должен уметь пользоваться первичными средствами пожаротушения и приводить в действие автоматические и ручные огнетушащие установки.

В целях ликвидации очагов пожара в цехе используются следующие средства пожаротушения:

- внутренний пожарный кран. Он снабжается рукавом, диаметр которого 50мм, длина 20м. В помещении имеется два пожарных крана

- огнетушители химические пенные типа ОХП-10

- в щитовой КИП используются порошковые огнетушители типа ОПУ-2 (2шт.) и песок.

С целью своевременного оповещения о возникновении пожара действует система пожарной связи и оповещения. В данном случае это телефонная связь. На телефонном аппарате закреплена табличка с указанием номера телефона для вызова пожарной охраны.

8.7 Расчет молниезащиты цеха:

Молниезащита - это комплекс защитных устройств, предназначенных для обеспечения безопасности людей, сохранности зданий и сооружений, оборудования и материалов от ударов молнии.

Выбор защиты зависит от назначения здания или сооружения, интенсивности грозовой деятельности в рассматриваемом районе и ожидаемого числа поражений объекта молнией в год.

Здания защищаются от прямых ударов молнии молниеотводами. Молниеотводы состоят из молниеприемников и заземлителей. Они могут быть отдельностоящими или устанавливаться непосредственно на здании или сооружении. По типу молниеприемника их подразделяют на стержневые, тросовые и комбинированные. В зависимости от числа действующих на одном сооружении молниеотводов, их подразделяют на одиночные, двойные и многократные. В данном разделе рассчитан одиночный стержневой молниеотвод, имеющий зону защиты в виде конуса.

h

h>0>

h

h>0>

h>x>

R>x>

h>x>

R>x>

R>0>

R>0>

Наибольшая высота h молниеотвода не должна превышать 150м. Соотношение размеров зоны защиты типа “Б” следующее:

- h>0> = 0.92h

- R>0> = 1.5h

- R>x> = 1.5[h - (h>x>/0.92)]

При известной высоте защищаемого объекта - h>x> (она равна 10 метрам) рассчитывается радиус зоны защиты на этой высоте R>x> по закону подобия треугольников:

подставляя в данное выражения соответствующие значения получим:

получается, что R>x> = 16м. Тогда полная высота молниеприемника для зоны “Б” будет равна:

h = (R>x> + 1.63h>x>)/1.5 = (16 + 1.63*10)/15 = 21.5(м)

Т.к. полная длина здания равна 70 метрам, то следовательно на крыше здания будут располагаться два молниеотвода.

8.3 Классификация производства

Производство цеха ХВО-2 не связано с применением оборудования, работающего под давлением, и применением взрывоопасных веществ. в производстве применяются серная кислота и едкий натр. Степень огнестойкости корпуса цеха 3 класса.

|

отделений цеха ХВО-2 |

Категория взрывоопасн. производства |

Классификация помещений и наружных установок по электробезопасности (ПЭУ-76) |

Категория смеси |

|

|

Классификац. по правилам устройства электроустан. |

Группа взрывоопасн. смесей по правилам изготовления взрывозащит. оборудован. |

|||

|

разгрузки |

Д |

непожаро и невзрыво- опасно |

---- |

---- |

|

фильтрации |

Д |

непожаро и невзрыво- опасно |

---- |

---- |

|

Отделение нейтрализац. |

Д |

непожаро и невзрыво- опасно |

---- |

---- |

Промплощадка ТЭЦ-2 размещается с северной стороны по отношению к селитебной части города.

Город находится на расстоянии 4 км. от предприятия, хотя по санитарным нормам СН 245-71 min санитарно-защитная зона должна быть на расстоянии 1000м. от селитебной части города. Санитарно-защитную зону или ее части нельзя использовать для расширения территории предприятия. Для ограничения распространения пожара по территории предприятия необходимо соблюдать определенные расстояния между зданиями. За основу принята степень огнестойкости зданий и категория производства по взрывопожарной и пожарной опасности. Для здания 3-ей степени огнестойкости расстояние необходимо соблюдать до 12, 15, 18 метров. Минимальное расстояние от зданий и сооружений до открытых складов, а также между самими складами принимается в пределах 6-42 метров.

8.4 Санитарно-технические мероприятия

Т.к. в процессе работы цеха никаких выбросов вредных веществ не происходит, поэтому используется естественная вентиляция. Воздух перемещается под влиянием естественных факторов: теплового напора или действия ветра.

Бытовые помещения расположены в помещении цеха химводоочистки на 2,3 этажах. На 2-ом этаже

расположена гардеробная для мужского персонала, на 3-м для женского. В каждой гардеробной имеется по одной уборной, с одним унитазом, имеется место для сушки волос. Предусмотрены шкафы для чистой и грязной одежды. В нижней и верхней части отделений шкафа имеются отверстия для проветривания. Шкафы расставлены на расстоянии между лицевыми сторонами 1.4 метра. В каждой гардеробной имеются душевые. Душевые оборудованы кабинами с 2-х сторон. Они отделяются перегородками, высотой 2 метра.

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Охрана туда в России:

Забота о создании безопасных и здоровых условий труда всегда находилась и находится в центре внимания и правительства и профсоюзов.

В статье 42 Конституции Российской Федерации закреплено неотъемлемое право российских граждан на охрану здоровья, а в статье 21 записано: “Государство заботится об улучшении условий и охране труда, его научной организации, о сокращении, а в дальнейшем вытеснении тяжелого физического труда на основе комплексной механизации и автоматизации производственных процессов во всех отраслях народного хозяйства.”

Охрана труда рассматривается как одно из важнейших социально-экономических, санитарно-гигиенических и экономических предприятий, направленных на обеспечение безопасных и здоровых условий труда.

Возможность создания безопасных и здоровых условий труда заложена в широком использовании достижений науки и техники. Кроме того, разработаны и введены в действие многочисленные правила техники безопасности, санитарии, нормы и правила, соблюдение которых обеспечивают безопасность труда. Ответственность за состояние охраны труда несёт администрация предприятий, организаций, учреждений.

В обеспечении здоровых и безопасных условий труда непосредственное участие принимают сами трудящиеся и профсоюзы. Администрация предприятий обязана обеспечивать надлежащее техническое оснащение всех рабочих мест и создавать на них условия работы, соответствующие правилам охраны труда, технике безопасности, санитарным нормам.

Новые возможности для улучшения условий и охраны труда на производстве представляет Закон Российской Федерации о трудовых коллективах и повышении их роли в управлении предприятиями, учреждениями, организациями. В нём четко определены полномочия трудовых коллективов в решении этих вопросов.

В соответствии со ст.105 Основ и ст. 249 КЗоТ Должностные лица, виновные в нарушении законодательства о труде и правил охраны труда, в невыполнении обязательств, включённых в коллективный договор и соглашения по охране труда, или в воспрепядствии деятельности профессиональных союзов, несут ответственность в порядке, установленным Российским законодательством. Должностные лица за указанные нарушения привлекаются к дисциплинарной, административной, уголовной ответственности (ст.249 КЗоТ).

Свойства используемых и получаемых веществ:

В процессе фильтрации воды от примесей “Ca” и “Мg” в фильтрах используются следующие вещества, это:

- химически чистая серная кислота, содержащая около 98% H>2>SO>4>

- едкий натр NaOH, белое непрозрачное, очень гигроскопичное вещество.

ПДК вредных веществ в воздухе рабочей зоны:

|

Наименование |

ПДК мг/м3 |

Класс опасности |

|

H>2>SO>4> |

1 |

2 |

|

NaOH |

0,5 |

2 |

Реагенты подвозят к цеху в цистернах, а затем перекачивают насосами в соответствующие ёмкости. В связи с этим в цехе проводятся следующие мероприятия по технике безопасности.

Мероприятия по технике безопасности:

Концентрированная серная кислота, растворы едкого натра Хранятся в стальных емкостях, которые имеют чёткие надписи с названием реагента. Эти ёмкости сообщаются с атмосферой посредством воздушников и имеют указатели уровня и переливные трубы. Слив кислоты и щелочи из железнодорожных цистерн производится через верхнее разгрузочное устройство с помощью вакуумных насосов.

Также должны выполнятся и следующие требования к оборудованию, т.е. все горячие части оборудования, трубопроводы, прикосновение к которым может вызвать ожоги, должны иметь тепловую изоляцию. Трубопроводы агрессивных сред должны быть герметичны. Элементы оборудования, арматура и приборы, требующие периодического осмотра, необходимо располагать в местах, удобных для обслуживания. Все пусковые устройства и арматура пронумерована и имеют надписи в соответствии с технологической схемой.

Рабочий персонал, обслуживающий данное производство снабжается спецодеждой (костюм, ботинки, сапоги, рукавицы, защитная каска, мыло). Кроме того на рабочем месте должны присутствовать индивидуальные средства защиты, это защитный фартук, противогаз марки В, БКФ.

При попадании кислоты на одежду её необходимо смыть обильной струёй воды, нейтрализовать 2-3% раствором соды и снова промыть. При попадании щелочи на одежду или на тело следует промыть водой, нейтрализовать 1% раствором уксусной кислоты и снова промыть водой.

Предложенный в данном дипломном проекте процесс нейтрализации кислых стоков обслуживается электрослесарями цеха АСУ. Они следят за ходом автоматизации данного технологического процесса, а также ими осуществляется наладка и ремонт оборудования, технологических защит, сигнализации и контрольно-измерительных приборов. Поэтому следует обращать внимание на правила техники безопасности при работе под напряжением до 1000V в щитовых установках КиП.

Для обеспечения электробезопасности применяют следующие технические способы и средства: защитное заземление, зануление, защитное отключение, изоляция токоведущих частей, оградительные устройства, блокировка, знаки безопасности, предупредительные плакаты, элекрозащитные средства.

При работе в действующих электроустановках пользуются основными и дополнительными защитными средствами. Основными являются изолирующие защитные средства, способные надежно выдерживать рабочее напряжение электроустановки. Это оперативные штанги, токоизмерительные клещи, диэлектрические перчатки, инструмент с изолирующими ручками и указатели напряжения.

Дополнительными являются изолирующие защитные средства, не рассчитанные на напряжение электроустановки и самостоятельно не обеспечивающие безопасность персонала. Поэтому эти средства применяют вместе с основными в виде дополнительной меры защиты. К ним относятся диэлектрические галоши, коврики, а также изолирующие подставки.

Все приборы, аппараты и приспособления, применяемые в качестве защитных средств, должны быть только заводского исполнения, выполненные и испытанные в соответствии с действующими нормативно-техническими документами.

Для обеспечения безопасности работ в действующих электроустановках выполняют целый комплекс организационных мероприятий:

- организуют инструктаж и обучение безопасным методам труда, проверку знаний правил техники безопасности и инструкций; допуск к проведению работ оформляется заполнением соответствующего наряда; работы должны проводится под контролем ответственного лица.

Технические мероприятия должны предусматривать:

- отключение установки от источника напряжения, снятие предохранителей и другие мероприятия, обеспечивающие невозможность ошибочной подачи напряжения к месту работы;

- установку знаков безопасности и ограждение остающихся под напряжением токоведущих частей, рабочих мест и др.

Запрещается наступать на оборванные, свешивающиеся или лежащие на земле, полу провода. При опасности возникновения несчастного случая необходимо принять меры по его предупреждению:

- остановить механизм, снять напряжение, оградить опасную зону, вывесить предупредительные плакаты. При возникновении несчастного случая следует немедленно приступить к оказанию пострадавшему первой врачебной помощи, сообщить о несчастном случае руководству и вызвать скорую медицинскую помощь.

Следует соблюдать правила личной гигиены:

- не хранить одежду на рабочем месте

- не одеваться и не раздеваться на рабочем месте

- не принимать пищу на рабочем месте.

Противопожарные мероприятия:

Все помещения и здания по взрывопожарной и пожарной опасности подразделяются на 5 категорий: А, Б, В, Г, Д. Помещение химводоочистки относится к категории “Д”, т.е. это помещение в котором обращаются негорючие вещества и материалы в холодном состоянии.

Всякий пожар легче всего ликвидировать в его начальной стадии, приняв меры к локализации очага, чтобы предотвратить увеличение площади горения. Успех быстрой локализации и ликвидации пожара в его начальной стадии зависит от использования соответствующих огнетушащих средств, наличие средств пожарной связи и сигнализации для вызова пожарной помощи. Кроме того каждый работающий должен уметь пользоваться первичными средствами пожаротушения и приводить в действие автоматические и ручные огнетушащие установки.

В целях ликвидации очагов пожара в цехе используются следующие средства пожаротушения:

- внутренний пожарный кран. Он снабжается рукавом, диаметр которого 50мм, длина 20м. В помещении имеется два пожарных крана

- огнетушители химические пенные типа ОХП-10

- в щитовой КИП используются порошковые огнетушптели типа ОПУ-2 (2шт.) и песок.

С целью своевременного оповещения о возникновении пожара действует система пожарной связи и оповещения. В данном случае это телефонная связь. На телефонном аппарате закреплена табличка с указанием номера телефона для вызова пожарной охраны.

Расчет молниезащиты цеха:

Молниезащита - это комплекс защитных устройств, предназначенных для обеспечения безопасности людей, сохранности зданий и сооружений, оборудования и материалов от ударов молнии.

Выбор защиты зависит от назначения здания или сооружения, интенсивности грозовой деятельности в рассматриваемом районе и ожидаемого числа поражений объекта молнией в год.

Здания защищаются от прямых ударов молнии молниеотводами. Молниеотводы состоят из молниеприемников и заземлителей. Они могут быть отдельностоящими или устанавливаться непосредственно на здании или сооружении. По типу молниеприемника их подразделяют на стержневые, тросовые и комбинированные. В зависимости от числа действующих на одном сооружении молниеотводов, их подразделяют на одиночные, двойные и многократные. В данном разделе рассчитан одиночный стержневой молниеотвод, имеющий зону защиты в виде конуса.

h

h>0>

h

h>0>

h>x>

R>x>

h>x>

R>x>

R>0>

R>0>

Наибольшая высота h молниеотвода не должна превышать 150м. Соотношение размеров зоны защиты типа “Б” следующее:

- h>0> = 0.92h

- R>0> = 1.5h

- R>x> = 1.5[h - (h>x>/0.92)]

При известной высоте защищаемого объекта - h>x> (она равна 10 метрам) рассчитывается радиус зоны защиты на этой высоте R>x> по закону подобия треугольников:

подставляя в данное выражения соответствующие значения получим:

получается, что R>x> = 16м. Тогда полная высота молниеприемника для зоны “Б” будет равна:

h = (R>x> + 1.63h>x>)/1.5 = (16 + 1.63*10)/15 = 21.5(м)

Т.к. полная длина здания равна 70 метрам, то следовательно на крыше здания будут располагаться два молниеотвода.

Классификация производства

Производство цеха ХВО-2 не связано с применением оборудования, работающего под давлением, и применением взрывоопасных веществ. в производстве применяются серная кислота и едкий натр. При работе с ними необходимо тщательно предохранять кожу лица, рук, т.к. главным образом эти вещества наносят ожоги.

Степень

огнестойкости корпуса цеха 3 класса.

Степень

огнестойкости корпуса цеха 3 класса.

|

Наименов. отделения цеха ХВО-2 |

Категория взрывоопасности производства |

Класс-я помещений и наружных установок по электробезопасн. (ПЭУ-76) |

Кате- гория смеси |

|

|

Кл-я помещ. по правилам устройства элктроустан |

Группа взры опасности смесей по правилам из готовл.взры возащ.обору дования. |

|||

|

рузки |

Д |

непожаро- взрывоопасно |

- |

- |

Промплощадка ТЭЦ-2 размещается с ветреной стороны по отношению к селитебной части города. Город находится на расстоянии 4 км. от предприятия, хотя по санитарным нормам СН 245-71 min санитарно-защитная зона должна быть на расстоянии 1000м. от селитебной части города. Санитарно-защитную зону или ее части нельзя использовать для расширения территории предприятия. Для ограничения распространения пожара по территории предприятия необходимо соблюдать определенные расстояния между зданиями. За основу принята степень огнестойкости зданий и категория производства по взрывопожарной и пожарной опасности. Для здания 3-ей степени огнестойкости расстояние необходимо соблюдать до 12, 15, 18 метров. Минимальное расстояние от зданий и сооружений до открытых складов, а также между самими складами принимается в пределах 6-42 метров.

Санитарно-технические мероприятия

Т.к. в процессе работы цеха никаких выбросов вредных веществ не происходит, поэтому используется естественная вентиляция. Воздух перемещается под влиянием естественных факторов: теплового напора или действия ветра.

Бытовые помещения расположены в помещении цеха химводоочистки на 2,3 этажах. На 2-ом этаже расположена гардеробная для мужского персонала, на 3-м для женского. В каждой гардеробной имеется по одной уборной, с одним унитазом, имеется место для сушки волос. Предусмотрены шкафы для чистой и грязной одежды. В нижней и верхней части отделений шкафа имеются отверстия для проветривания. Шкафы расставлены на расстоянии между лицевыми сторонами 1.4 метра. В каждой гардеробной имеются душевые. Душевые оборудованы кабинами с 2-х сторон. Они отделяются перегородками, высотой 2 метра.

1.ВВЕДЕНИЕ

Известно, что ввод в экслуатацию систем управления современными сложными технологическими процессами, как правило, занимают относительно много времени, требуя для своего выполнения специальных бригад квалифицированного пуско-наладочного персонала. И несмотря на это, как свидетельствует опыт, в большинстве случаев принятые в эксплуатацию системы управления оказываются настроенными далеко не оптимальным образом, что влечёт за собой соответствующие (обычно скрытые, поскольку они специально не регистрируются) экономические потери, а также сократить сроки ввода систем управления в действие.

В процессе эксплуатации водоподготовительной обессоливающей установки ХВО-2 (химводоочистка) возникает необходимость в сбросе сточных вод, образующихся в результате регенерационных циклов водород-катионитовых и анионитовых фильтров, достигающих по количеству до 50% от производительности ВПУ

(водоподготовительной установки). В результате регенераций Н-катионитовых фильтров раствором серной кислоты образуются кислые стоки с “рН” ниже 6.5, а при регенерации анионитовых фильтров раствором едкого натра образуются щелочные стоки (рН=8.5).

По природоохранным нормам сточные воды должны удовлетворять требованиям нейтральной Среды, т.е. соответствовать рН=6.5-8.5. Процесс нейтрализации сточных вод до заданных величин не простой, требующий значительных затрат. Для удовлетворения таких жестких требований на ХВО-2 выполнена схема узла нейтрализации сточных вод с автоматизированной системой управления технологическим процессом (АСУ ТП).

9.РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРОИЗВОДСТВА.

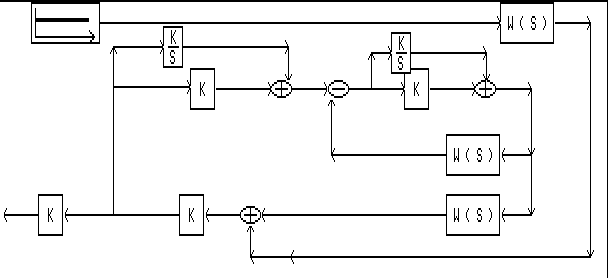

C целью уменьшения затрат на сырье, из технологических параметров в качестве объектов автоматизации выбираем ведущие (рисунок 9.1)

Fc

Fг.п.

Fc

Fг.п.

Вг.п.

Вг.п.

Wc Wc>1>

рис.9.1 Выбор ведущих параметров.

где:

Fc-расход сырья (щелочи)

Wc-процентное содержание щелочи в растворе

Вг.п.-выход щелочных стоков

Fг.п.-расход щелочных стоков

Wc>1>-процентное содержание щелочи в растворе

В ранее существующей схеме подачи щелочных стоков на регенерацию фильтров (затем вся отработанная щелочь идет на нейтрализацию) предусматривалось ручное открытие задвижки РЩ с мерников щелочи NaOН (рисунок 9.2). Степень открытия клапана щелочи оператором определяется

произвольно

и зависит от его опыта и практических

навыков ведения данного технологического

процесса.

произвольно

и зависит от его опыта и практических

навыков ведения данного технологического

процесса.

Вода

Вода

NaOH NaOH

эжектор конц.NaOH=3%

на

регенерацию

РЩ

QIR

РЕМИКОНТ Р-130

ПЭВМ

рис9.2.Схема подачи щелочных стоков на регенерацию.

Концентрация щелочи в мерниках составляет 40-50%. Согласно технологическому регламенту

процентное содержание щелочи в растворе на выходе стадии дозирования должна составлять 3-4%. Практика показала, что при ручном управлении удержать такую концентрацию водного раствора щелочи достаточно сложно. Открыв клапан на некоторой отметке, оператору необходимо время для анализа и его проведения. За это время возможен перерасход щелочи. Процесс быстротечен, всплески щелочи возможны за долю секунды.

Предлагается схема автоматического регулирования концентрации водного раствора щелочи, которая включает в себя:

1.-регулирующий клапан подачи щелочи РЩ;

2.-регулятор на базе Ремиконт Р-130;

3.-концентрометр для замера концентрации щелочи в водном растворе на выходе стадии дозирования;

4.-компьютер.

Вода подается на эжектор с постоянным расходом 30т/ч (технологический регламент). через задвижку. На выходе эдектора установлен концентрометр щелочи. С него сигнал поступает в ремиконт. Регулятор выдает сигнал на клапан РЩ. Оператор отслеживает ход процесса и имеет возможность вручную управлять исполнительным механизмом с клавиатуры. Т.е. процесс дозирования щелочи будет полностью автоматизирован.

9.1 Выбор и обоснование дефективной стадии и цель автоматизации на уровне стадии.

А

Б В ход пр-сса

А

Б В ход пр-сса

направл.

исследов.

Выходным показателем стадии дозирования является процентное содержание NaOH в растворе (3-4%). При ручном управлении процентное содержание щелочи составляет 10-12%, это говорит о том что идет перерасход щелочи. Результативным показателем стадии дозирования, таким образом, являются результативными показателями производства. Достижение этой цели ест решение проблем регламентируемого процентного содержания NaOH в растворе.

9.2.Оценка фактических и желаемых результатов.

Результаты исследования представлены в виде таблицы 9.2.1., в которой сопоставим желаемый и фактический уровень показателей.

Таблица 9.2.1.

|

Показатели качества продукта в соответствии с ТУ |

ед. изм. |

Уровень(величина)показателей |

||||||||||

|

% |

по ГОСТ |

фактически |

после автоматизации |

|||||||||

|

за год |

в том числе по кварталам |

за год |

в том числе по кварталам |

|||||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|||||

|

%-содержание щелочи NaOH в водном растворе |

% |

3-4 |

10 |

7 |

10 |

12 |

8 |

3 |

3 |

4 |

3 |

3 |

%

%

12

12

2

2

1 2 3 4 кварталы

9.3 Расчет производственной мощности.

Производим расчет производственной мощности по приготовлению водного раствора щелочи цеха химводоочистки на БТЭЦ-2. Производство приготовления является периодическим производством, т.к. весь приготовленный раствор используется по мере прохождения регенераций

фильтров. По журналу учета операторов количество регенераций в месяц равняется 25 и продолжительность одной регенерации составляет 2 часа.

где:

Е-количество аппаратов

Т-эффективный фонд рабочего времени

Q-производительность аппарата

t-время одного цикла

Т = Ткал.- Тппр.= 8760 - 528 = 8232(ч)

Ткал.= 8760(ч)

Тппр.= Т>1>+Т>2> = 240 + 288 = 528(ч)

Т>1>-остановка на капитальный ремонт

Т>2>-техническое обслуживание

(т/год)

(т/год)

9.4 Расчет инвестиций на автоматизацию

Капитальные затраты на внедрение проектируемой САР составляют:

-затраты на приобретение САР

-затраты на транспортировку

-затраты на заготовительно складские расходы

-затраты на запчасти

-затраты на монтаж

Сметная стоимость САР определяется на основании спецификации по действующим прейскурантам.

Таблица 9.4.1.

|

Наименование оборудования |

Количество |

Стоимость (млн.руб.) |

Сумма (млн.руб.) |

|

1.Ремиконт Р-130 |

4 |

7 |

28 |

|

2.Компьютер |

1 |

5.5 |

5.5 |

|

3.Концентрометр |

3 |

1.3 |

3.9 |

|

4.Электрическая задвижка |

8 |

1.5 |

12 |

|

5.Исполнительн. механизм(МЭО) |

4 |

2 |

8 |

|

6.Оборудование КИП |

10 |

2.5 |

25 |

|

Итого |

82.4 |

||

|

Транспортировка |

5% |

4.12 |

|

|

Заготовительно- складские |

1% |

0.824 |

|

|

Запчасти |

4% |

3.3 |

|

|

Затраты на монтаж |

10% |

8.24 |

|

|

Итого затрат |

98.88 |

Бывшие в употреблении приборы КИПиА сдаются на склад по остаточной стоимости Для дальнейшей эксплуатации на производстве. Тогда общая величина капитальных затрат, необходимых для внедрения предложенной системы составит:

Кавт.= Кприоб.+ Кмонт.+ Ктранс.+ Кзп.+Ксклад.-Кл.

= 82.4+8.24+4.12+3.3+0.824-25=73.88(млн.руб.)

9.5 Расчет изменения текущих затрат

Производя замену устаревшей системы контроля на новую происходит изменение затрат на сырье (щелочь). Из журнала учета операторов следует, что экономия щелочи на регенерацию в месяц составляет 1.3 тонны. Таким образом годовая экономия составляет:

Э>NaOH> = 1.3*12 = 15.6(т)

Стоимость одной тонны щелочи равна 0.14 млн.руб. Следовательно годовой экономический эффект в стоимостном выражении составит:

Э = 0.14*15.6 = 2.18(млн/год)

Удорожающие факторы:

- эксплуатация и содержание оборудования составляет 6% от общей суммы капитальных вложений:

С>1>=

Кприоб.*6%/100% = 98.88*6/100 = 5.9328(млн.руб)

С>1>=

Кприоб.*6%/100% = 98.88*6/100 = 5.9328(млн.руб)

- амортизация оборудования:

Na = 15% - норма амортизации для приборов и средств автоматизации:

С>2>=

Кприоб.*15%/100% = 98.88*15/100 = 14.832(млн.руб)

С>2>=

Кприоб.*15%/100% = 98.88*15/100 = 14.832(млн.руб)

Удешевляющий фактор:

- снижение себестоимости за счет экономии щелочи:

С>3>=

(Р>1>-Р>2>)*Ц*В

С>3>=

(Р>1>-Р>2>)*Ц*В

Р>1>,Р>2>-расход NaOH до и после автоматизации;

Ц - цена одной тонны щелочи;

В - годовой объем производства.

По журналу учета расход NaOH до автоматизации составлял Р>1>=3.08т., а после Р>2>=3.08-1.3=1.78т. Тогда:

С>3>=(1000-534)*0.14*9549=622976.76(млн.руб.в

год)

С>3>=(1000-534)*0.14*9549=622976.76(млн.руб.в

год)

Базовые калькуляции до и после автоматизации сведем в таблицу 9.5.1.

Таблица 9.5.1.

|

Базовая калькуляция до автоматизации план за отчетный период 9549т/год. |

|||||

|

Наименование статей расхода |

ед. изм. |

Расход на единицу выработки кол-во цена сумма млн.р. млн.р. |

Расход на всю выработку сумма млн.р. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Исходные материалы: -NaOH -вода |

т. т. |

1000 9000 |

0.14 0.000447 |

140 4.02 |

1336860 38386.98 |

|

Энергетические затраты:ст-ть эл. энергии за перекачку воды |

т.кВтч |

4000 |

0.000238 |

0.952 |

9090.648 |

|

Фонд оплаты труда |

540.2 |

5158369.8 |

|||

|

Оборудование КИП, амортизация |

3.75 |

35808.75 |

|||

|

Итого |

688.922 |

6578516.178 |

Продолжение таблицы 9.5.1.

|

Базовая калькуляция после автоматизации план за отчетный период 9549т/год. |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Исходные материалы: -NaOH -вода |

т. т. |

534 9000 |

0.14 0.000447 |

74.76 4.02 |

713883.24 38386.98 |

|

Энергетические затраты:ст-ть эл. энергии за перекачку воды |

т.кВч |

4000 |

0.000238 |

0.952 |

9090,648 |

|

Фонд оплаты труда |

540.2 |

5158369.8 |

|||

|

Оборудование АСР,амортизация |

8.61 |

82216,89 |

|||

|

Итого |

628.542 |

6001947.558 |

Определение себестоимости продукции после внедрения АСР:

1.-на весь выпуск продукции

Спр.=

Сдо- Собщ.

Собщ.

Сдо-себестоимость до автоматизации

Спр.= 6578516.178-6001947 = 576568.7(млн.р.)

9.6 Определение срока окупаемости

Ток.=

Кавт./ Cобщ.=

73.88/576568.7

= 0.00013(года)

Cобщ.=

73.88/576568.7

= 0.00013(года)

Годовой эффект рассчитываем по следующей формуле:

Э = Зупр.-

Е*Кавт.=576568.7-0.2*73.88

=576553.93(млн.руб.)

Зупр.-

Е*Кавт.=576568.7-0.2*73.88

=576553.93(млн.руб.)

Полученный годовой эффект и небольшой срок окупаемости показывает, что данный проект является целесообразным и может быть внедрен в производство.

Технико-экономические показатели проекта

|

Наименование показателей |

ед. изм. |

До автоматизации |

После автоматизации |

Отклонения |

|

Производственная мощность аппарата(эжектор) |

т/ч |

2.32 |

2.32 |

|

|

Производственная мощность |

т/г. |

9549 |

9549 |

|

|

Капитальные затраты на автоматизацию |

млн. руб. |

73.88 |

||

|

Себестоимость единицы продукции |

млн. руб. |

688.922 |

628.542 |

-60.38 |

|

Себестоимость всего выпуска |

млн. руб. |

6578516.178 |

6001947.558 |

-576568.62 |

|

Численность работающих в цехе |

чел. |

30 |

30 |

|

|

Выработка |

тыс. руб. |

318.3 |

318.3 |

|

|

Экономический эффект |

млн. руб. |

576553.93 |

||

|

Срок окупаемости |

лет |

0.00013 |

5. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ.

5.1. Планирование и подготовка эксперимента.

Одним из важнейших параметров, подлежащих обязательному автоматическому регулированию, является “рН” щелочных стоков на выходе бака донейтрализатора. Автоматическое регулирование процесса нейтрализации должно обеспечить поддержание в заданных пределах рН-среды. По природоохранным нормам сточные воды должны удовлетворять требованиям нейтральной Среды, т.е. соответствовать рН=6.5-8.5.

Значительное превышение или наоборот занижение установленных норм влечет за собой дополнительные штрафы, которые выплачиваются предприятием как за вредные выбросы.

Для определения динамических свойств объектов воспользуемся методом экспериментального определения динамических характеристик объектов, так как, по сравнению с аналитическими методами, они наиболее достоверны и более доступны для обслуживающего персонала.

Основными причинами изменения рН сточных вод являются: изменение расхода щелочных стоков,

подаваемых на нейтрализацию кислых стоков, а также концентрация щелочных стоков. Поддержание постоянного уровня рН осуществляется путем изменения расхода щелочи на нейтрализацию, воздействуя тем самым на регулирующий клапан.

Используя теоретические и практические знания об объекте, можно предположить как поведет себя объект в динамике.

Схема для проведения эксперимента приведена на рисунке 5.1.

Из схемы видно, что при проведении эксперимента необходимо снять следующие переходные характеристики объекта:

-по изменению рН при возмущении расходом щелочи (в дальнейшем - основной канал);

-по изменению рН при возмущении концентрацией щелочи (в дальнейшем - канал внешнего возмущения);

-а так же характеристику «положение клапана - расход щелочи(в дальнейшем - внутренний канал).

В настоящее время для контроля изменения рН установлены промышленные рН-метры с чувствительным элементом ДПГ-4М-3.

А для измерения концентрации щелочи используются приборы типа КНЧ-2-8. Датчики и приборы

соединяются с микропроцессорным контроллером типа “РЕМИКОНТ Р-130”, который установлен в центральной щитовой цеха химводоподготовки. Используя программное обеспечение контроллера и установленного в цехе компьютера мы можем снимать показания в цифровом виде с экрана компьютера с необходимой дискретностью обновления показаний по времени.

Конц.NaOH=3-4%

Подача усредн.

Клапан подачи

Подача усредн.

Клапан подачи

стоков усредн.стоков рН

Блок ручного Датчик Датчик

управления расхода рН-метр

РЕМИКОНТ

Р-130

РЕМИКОНТ

Р-130

рис.5.1 Схема проведения эксперимента

5.2. Проведение эксперимента.

При определении переходного процесса по основному каналу скачок подаем перемещением клапана на магистрали подачи усредненных стоков на 10 % (с 20 до 30 %) по шкале дистанционного указателя положения клапана (БРУ-2), предварительно отключив все регуляторы и добившись стабилизации параметров. Изменение параметра рН сточных вод будет являться выходной величиной объекта. Дискретность времени - 1 секунда. Значения времени и величины рН на выходе объекта приведены в таблице 5.2.1.

Таблица 5.2.1

|

Время ,с. |

Значен. рН |

Время ,с. |

Значен. ,рН. |

Время ,с. |

Значен. ,рН. |

Время ,с. |

Значен. ,рН. |

|

0 |

2.05 |

12 |

7.37 |

24 |

11.05 |

36 |

11.9 |

|

1 |

2.05 |

13 |

7.81 |

25 |

11.25 |

37 |

11.9 |

|

2 |

2.05 |

14 |

8.26 |

26 |

11.37 |

38 |

11.95 |

|

3 |

2.1 |

15 |

8.8 |

27 |

11.46 |

39 |

11.95 |

|

4 |

2.5 |

16 |

9.15 |

28 |

11.5 |

40 |

12.01 |

|

5 |

2.95 |

17 |

9.47 |

29 |

11.6 |

41 |

12.01 |

|

6 |

3.5 |

18 |

9.9 |

30 |

11.65 |

42 |

12.02 |

|

7 |

4.0 |

19 |

10.14 |

31 |

11.69 |

43 |

12.03 |

|

8 |

4.9 |

20 |

10.35 |

32 |

11.77 |

44 |

12.03 |

|

9 |

5.56 |

21 |

10.55 |

33 |

11.81 |

45 |

12.05 |

|

10 |

6.07 |

22 |

10.8 |

34 |

11.85 |

46 |

12.05 |

|

11 |

6.85 |

23 |

10.97 |

35 |

11.89 |

47 |

12.05 |

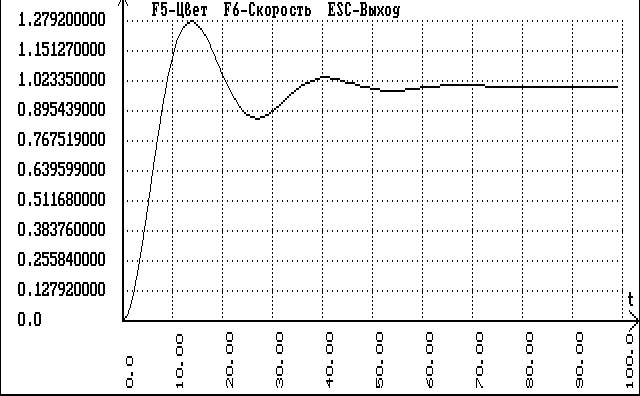

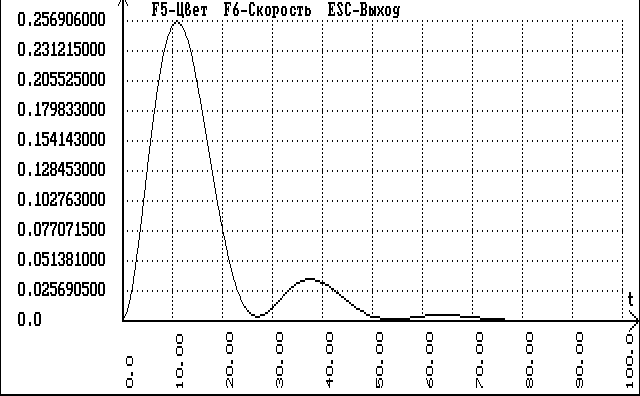

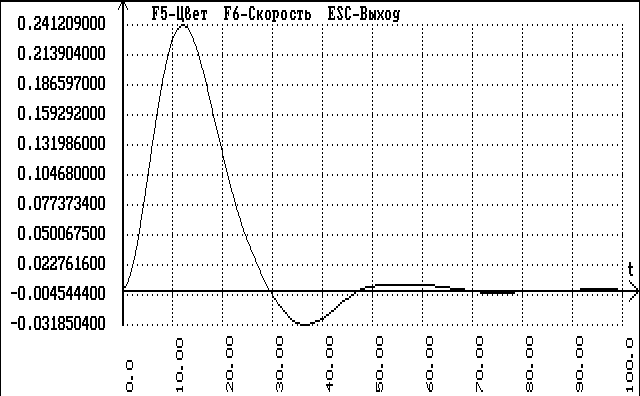

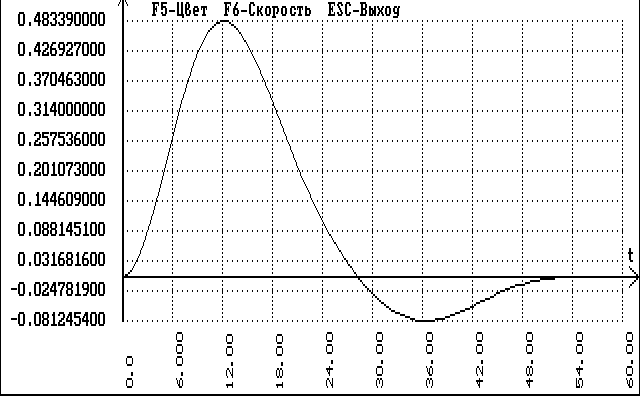

По значениям таблицы строим кривую изменения рН в объекте вследствие возмущения расходом щелочных стоков ( рисунок 5.2.1).

Кривую разгона по внутреннему каналу снимаем аналогично описанному выше образом. Скачок подаем изменением положения клапана на 10% (с 20% до 30%). Изменение расхода щелочи будет являться выходной величиной объекта. Полученные данные сведены в таблицу 5.2.2. На рисунке 5.2.2. приведен график, построенный по данным таблицы 5.2.2.

рис.5.2.1. График кривой разгона по основному каналу.

Таблица 5.2.2.

-

Время

t,c.

Расход

м3/ч

0

2

1

2,05

2

2,1

3

2,15

4

2,20

5

2,3

6

2,7

7

3,0

8

3,2

9

3,3

10

3,6

11

3,75

12

3,9

рис.5.2.2. График кривой разгона по внутреннему каналу

Кривую разгона объекта по каналу внешнего возмущения снимаем следующим образом. Возмущением будет являться щелочь, концентрация едкого натра (NaOH) в которой 3-4%. Выходной величиной будет являться величина рН сточных вод на выходе объекта. Фиксирование показаний начинается сразу после изменения концентрации щелочи. Дискретность времени - 1 секунда. Значения точек кривой разгона приведены в таблице 5.2.3. По данным таблицы строим график переходного процесса по каналу внешнего возмущения (рисунок 5.2.3).

Таблица 5.2.3

|

Время t,c |

Величина рН |

Время t,c |

Величина рН |

Время t,c |

Величина рН |

|

0 |

3,95 |

15 |

8,4 |

30 |

12,0 |

|

1 |

4,05 |

16 |

8,8 |

31 |

12,1 |

|

2 |

4,1 |

17 |

9 |

32 |

12,2 |

|

3 |

4,2 |

18 |

9,3 |

33 |

12,4 |

|

4 |

4,6 |

19 |

9,6 |

34 |

12,5 |

|

5 |

5 |

20 |

9,9 |

35 |

12,6 |

|

6 |

5,3 |

21 |

10,1 |

36 |

12,65 |

|

7 |

5,6 |

22 |

10,4 |

37 |

12,65 |

|

8 |

5,9 |

23 |

10,7 |

38 |

12,7 |

|

9 |

6,37 |

24 |

10,9 |

39 |

12,7 |

|

10 |

6,7 |

25 |

11,0 |

40 |

12,7 |

|

11 |

7 |

26 |

11,3 |

41 |

12,7 |

|

12 |

7,3 |

27 |

11,5 |

42 |

12,7 |

|

13 |

7,7 |

28 |

11,65 |

43 |

12,7 |

|

14 |

8,05 |

29 |

11,8 |

44 |

12,7 |

рис.5.2.3. График кривой разгона по каналу внешнего возмущения

Далее можно перейти к расчетной части проекта, используя полученный материал в качестве исходного материала для расчетов.

7. ОПИСАНИЕ МОНТАЖА СРЕДСТВ АВТОМАТИЗАЦИИ.

7.1 Общие требования к монтажу первичных преобразователей.

Чувствительные элементы первичных преобразователей работают в наиболее тяжелых условиях, так как находятся в непосредственном контакте с измеряемой средой. Поэтому при их монтаже необходимо учесть следующие требования:

при выборе места установки учесть достаточную освещенность, удобство в обслуживании;

температура окружающей среды должна быть в пределах +5...+50°С;

при установке в местах с повышенной агрессивностью среды необходима установка специальных шкафов с герметизацией и подводом чистого воздуха для вентиляции.

7.1.1 Монтаж рН-метров.

Датчики рН-метра представляют собой два стеклянных электрода, измерительный и вспомогательный, заполненный раствором KCl. Корпус погружного исполнения имеет две трубы, закрепленные на фланце, предназначенном для крепления корпуса к горловине технологической емкости. Внизу трубы соединяются при помощи двух скоб, на которых укреплен кожух для защиты электродов от механических повреждений.

Для передачи сигнала от электродов к преобразователю служит распределительная коробка, состоящая из коробки зажимов и соединительной коробки, соединенных между собой с помощью кабельной вставки и высокоомного разъема. К разъему подводится кабель типа РК75-4-12. Кабель измерительного электрода через зажим соединяется с центральной жилой кабеля, а кабель вспомогательного электрода через зажим с экраном.

7.1.2 Монтаж первичных преобразователей уровня.

В качестве уровнемера используется дифманометр типа “Сапфир”. До начала работ по установке должны быть смонтированы импульсные линии. В данном случае импульсная трубка будет одна, которая будет сообщаться с плюсовой камерой дифманометра, минусовая соединяется с окружающей средой. При монтаже необходимо следить за тем, чтобы гайки соединителей и штуцеров были затянуты по резьбе до конца; в соответствии со схемой соединений были выполнены присоединения жил кабелей к коммутационным зажимам соединительных коробок и приборов; трубные и электрические проводки имели соответствующую маркировку и были надежно закреплены.

7.2 Монтаж преобразователей.

Монтаж производится в панельных щитах и на стативах в соответствии с требованиями документов и монтажно-эксплуатационных инструкций. Приборы располагаются так, чтобы их расположение было удобно для наблюдения, обслуживания, монтажа и ремонта.

Унифицированные преобразователи уровня, с электрическим выходом монтируются на горизонтальной плоскости, предварительно размещаются в ряд на стативах. Условия эксплуатации соответствуют приведенным в паспортных данных.

Внешние соединения измерительных и силовых цепей вводятся через отдельные отверстия с помощью разъемов, которые находятся снаружи задней стенки вторичных приборов.

Все приборы “Сапфир-22” монтируются на стативах внутри производственных помещений.

7.3 Монтаж исполнительных механизмов.

Исполнительные механизмы (механизм исполнительный электрический однооборотный МЭО-630/25-0.25к-84) устанавливаются непосредственно на трубопроводах. Соединительные коробки, содержащие кабеля, по которым приходят управляющие сигналы и питания, устанавливаются на стативах.

7.4 Порядок установки и монтажа Ремиконт Р-130.

При эксплуатации Р-130 должны заземлятся в соответствии с требованиями действующих “Правил устройства электроустановок”. Заземление блоков, составляющих комплект Р-130, осуществляется через болты заземления проводом не менее 1,5 кв. Мм.

На клемниках “220 В” блока питания БП-1 устанавливается защитная крышка.

Блок контроллера БК-1 рассчитан на утопленный монтаж на вертикальной панели щита или пульта управления. Все остальные блоки, входящие в комплект рассчитаны на навесной монтаж.

Ремиконты должны устанавливаться в закрытом пожаро- и взрывобезопасном помещении. В помещениях должны поддерживатся следующие условия:

температура окружающего воздуха 1...50°С ;

относительная влажность воздуха 30...80 % ;

атмосферное давление 84...106,7 кПа ;

защита от влияния внешних магнитных полей с напряженностью более 400 А/м ;

отсутствие вибрации мест крепления Р-130 с частотой выше 25 Гц и с амплитудой более 0,1 мм;

окружающая среда не должна содержать агрессивных паров и газов.

Кабельные связи, соединяющие Ремиконты с датчиками и исполнительными механизмами, подключаются к ним через разъемы и клемные колодки согласно проекту автоматизации. Прокладка кабелей и жгутов должна отвечать требованиям действующих ПУЭ.

Не допускается объединять в одном кабеле цепи, по которым передаются входные аналоговые и сильноточные выходные дискретные сигналы. Экранировать кабельные сети не требуется, это зависит от длины связей и от уровня помех в зоне прокладки кабельных сетей.

Сетевое напряжение подается на блок питания Ремиконта БП-1 через внешний силовой щит, на котором есть автоматические выключатели.

Параметры питания - однофазная сеть переменного тока напряжением 220(240) В и частотой 50 Гц.

АННОТАЦИЯ

В данном дипломном проекте проведена следующая исследовательская работа: изучена технологическая схема производства, спланирован и проведен эксперимент, произведен расчет одноконтурной, каскадной и каскадно-комбинированной АСР, проведен анализ качества переходных процессов, определен оптимальный критерий управления технологическим процессом.

Разработаны и спроектированы схемы: функциональная, принципиальная электрическая схема, схема внешних соединений, схема сигнализации, план расположения средств автоматизации и проводок, общий вид операторской, схема щитов, пультов.

Также произведен расчет экономических показателей, приведена сравнительная таблица и рассчитан экономический эффект.

В разделе “охрана труда” произведен расчет молниезащиты цеха химводоочистки (ХВО-2)и приведены мероприятия по технике безопасности данного производства.

4.ОПИСАНИЕ НЕСТАНДАРТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ.

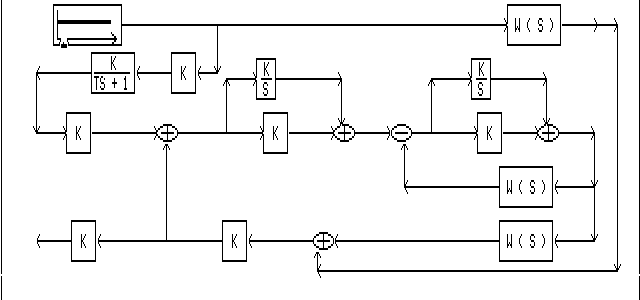

Для более оптимального управления узлом нейтрализации, а именно исполнительными механизмами (насосами, задвижками), которые используются в данной технологической схеме реализована на ремиконте Р-130-73 схема логического управления исполнительными механизмами. Информационные сигналы снимаются с блоков-концевиков исполнительных механизмов, поступают в ремиконт, где они обрабатываются и используются в данной технологической схеме.

Данная программа запускается оператором с 2-х ключей управления, имеющих по два положения “ручное” и “автомат”. Программа разбита на восемь этапов.

ЭТАП 1.- Запуск программы и определение усреднителя щелочных стоков, с которого будет подаваться щелочь на нейтрализацию.

Допустим, что процесс ведется с усреднителя щелочных стоков ¹1 (в дальнейшем УЩС-1).

Шаг 1: определяет в каком положении находится ключ управления (в автоматическом или ручном). Если в ручном, то на 01 входе алгоблока ЭТП(34)

присутствует логический “0”, программа находится в состоянии ожидания. Если ключ находится в положении “автомат”, то логическая “1” поступает на 01 вход алгоблока ЭТП(34), происходит срабатывание первого шага этого алгоблока и программа переходит к выполнению второго шага.

Шаг 2: - отвечает за переход программы на этап-2 (этап контроля уровня Среды в УЩС-1)

Шаг 3: - отвечает за переход программы на этап-4 (этап контроля уровня Среды в УЩС-2).

Шаг 4: - производит обнуление первого этапа

Шаг 5: - возвращает программу к началу первого этапа.

ЭТАП 2.- Контроль уровня среды в УЩС-1

Для выполнения данного этапа используются два сигнала: аналоговый, который идет с преобразователя “Сапфир БПС-24П” (поз.5-3 см. ПФС), отображающий уровень в баке и дискретный сигнал от аварийного датчика уровня типа “РОС” (поз.7-3 см. ПФС). Т.е. степень заполнения бака контролируется двумя параметрами.

Шаг 1: - отвечает за дальнейший переход программы на третий этап. Т.е. при наличии логической “1” на 01 входе алгоблока ЭТП(35) говорит о том, что уровень в баке в норме. Если же на входе логический “0”, то программа переходит к выполнению второго шага.

Шаг 2: - останавливает выполнение всего хода программы и выдает на монитор компьютера сообщение, что уровень в УЩС-1 низкий и что следует перенести ход работы на УЩС-2.

Шаг 3: - это временная выдержка.

Шаг 4: - обнуление всего второго этапа.

Шаг 5: - возвращает всю программу к этапу первому.

ЭТАП 3.- Подготовка магистрали подачи щелочных стоков из УЩС-1.

Шаг 1: - производит переход программы на этап 6. Т.е. при наличии логического “0” на 01 входе алгоблока ЭТП(36) программа переходит на шестой этап, Если логическая “1”, то программа переходит к выполнению второго шага.

Шаг 2: - контролирует положение задвижки 2ЩС и выдает управляющий сигнал на ее перемещение. В данном случае необходимо закрыть эту задвижку. Управляющая “1” с выхода 06 алгоблока ЭТП(36) поступает на вход триггера. Вследствие чего триггер выдает управляющий импульс на дискретный выход ремиконта, к которому подключена пусковая аппаратура управления задвижкой.

Шаг 3: - контролирует закрытие задвижки и выжидает 30 секунд до ее полного закрытия. Как только логическая “1” появилась на 07 входе алгоблока ЭТП(36), то на выходе 07 появился

управляющий сигнал, который вернет триггер в исходное состояние, т.е. снимет управляющий сигнал на его выходе.

Аналогичным способом выполняются последующие шаги, т.е. идет подготовка магистрали для подачи щелочи. Закрываются задвижки 4ЩС, 7Д, 9Н. И наоборот открываются задвижки 1ЩС, 8Д.

Шаг 14: - останавливает программу и переводит ее в состояние “ожидания”, пока не будет собрана вся магистраль.

Шаг 15: - обнуление третьего этапа.

Шаг 16: - переход программы на третий этап.

4 и 5-е этапы, это этапы контроля уровня среды и подготовки магистрали подачи щелочных стоков если в работе находится УЩС-2. Этапы выполняются аналогичным путем, описанным выше.

ЭТАП 6.- Включение насосов 1НУЩ.

Шаг 1: - продолжает контроль состояния магистрали, т.е. если на 01 входе алгоблока ЭТП(39) логическая “1”, то программа переходит к выполнению второго шага и это говорит о том, что магистраль собрана.

Шаг 2: - контролирует наличие кислых стоков на 1-ой ступени узла нейтрализации, рН среды не должна превышать 6.5.

Шаг 3,4: - управляют пусковой аппаратурой насоса.

Шаг 5: - обнуление этапа.

Шаг 6: - переход к седьмому этапу.

Шаг 7: - дополнительное обнуление шестого этапа.

ЭТАП 7.- Отключение насосов.

Шаг 1: - осуществляет контроль за состоянием магистрали, уровнем среды в УЩС, величиной рН на первой ступени. При появлении логической “1” на 01 входе алгоблока ЭТП(40) шаг выполняется. Это говорит о том, что произошло какое-то технологическое нарушение, либо изменился уровень в УЩС(стал низким), либо увеличилась величина рН щелочных стоков на первой ступени. С 05 выхода этого алгоблока логическая “1” поступает на триггер отключения насосов.

Шаг 2: - получает подтверждение на отключение насосов и обнуляет триггер.

Шаг 3: - обнуляет этап 7.

Шаг 4: - осуществляет переход программы на восьмой этап.

ЭТАП 8.- Закрытие задвижек 1ЩС, 2ЩС и дополнительное обнуление программы.

Шаг 1: - контролирует работу насоса. Если насос выключается, то на 01 входе алгоблока ЭТП(43)

появляется логическая “1” и следовательно программа переходит на второй шаг.

Шаг 2,3: - контролируют положение задвижки 2ЩС и ее перемещение. По аналогии выполняются шаги 4 и 5, но они контролируют задвижку 1ЩС.

Последние шаги данного этапа производят обнуление всех этапов предложенной программы.

3.ПОСТРОЕНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ И ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

3.1 Выбор критериев оптимальности.

Как было описано выше, конечным результатом процесса нейтрализации являются сточные воды, рН которых должна удовлетворять требованиям нейтральной Среды. По мере прохождения процесса рН стоков может изменяться. Это зависит от качества реагентов, вступающих в процесс перемешивания, а также их расхода.

На основе этого можно сделать вывод, что главными критериями оптимальности данного технологического процесса будут являться концентрация и расход реагирующих компонентов (раствора едкого натра и серной кислоты).

3.2 Формализация технологического процесса.

Получение нейтральной среды происходит в результате химической реакции:

Входной переменной является начальная концентрация кислых стоков и соответственно их рН. Также входной величиной являются щелочные стоки, а именно рассматривается концентрация щелочи и рН. Выходной переменной является рН нейтральной среды на выходе процесса нейтрализации.

Химическую реакцию, протекающую в процессе нейтрализации можно описать следующим стехиометрическим уравнением:

А выражение, определяющее скорость реакции, может быть записано так:

R - скорость реакции в объеме V;

С>А>,С>В>- концентрации потоков, вступающих в реакцию;

k- константа скорости реакции.

Поскольку предлагается идеальное перемешивание, состав отбираемого потока такой же, что и в проточной емкости. Изменение объема жидкости в емкости находят из уравнения общего материального баланса:

Q>1>- объемный расход вещества на входе;

Q>2>- объемный расход вещества на выходе;

V - объем системы.

Для введения реакции в основную модель системы будем рассматривать скорость реакции как выход для балансов по компонентам А и В и как вход для балансов по компонентам С и D. Уравнения материальных балансов запишется следующим образом:

[скорость накопления]=[приток]-[сток]

Другими словами изменение количества вещества, аккумулируемого во внутреннем объеме аппарата за некоторое время, это изменение потока вещества на входе и на выходе системы.

Для удобства вычислений запишем, что входные потоки QC>A> и QC>B> это I>ВХ.>, а выходные потоки это I>ВЫХ.>. Изменение количества вещества VC запишем как М. Тогда изменение концентрации в аппарате, объемом V, будет равняться:

Изменение количества вещества это ничто иное как изменение концентрации этого вещества. Тогда данное выражение можно преобразовать к виду:

;

C=C(t)-C(0)

;

C=C(t)-C(0)

Отношение объемного расхода Q к объему системы V, это:

- среднее время пребывания частиц в аппарате.

Отсюда можно перейти к выводу дифференциального уравнения процесса перемешивания.

Решая уравнение данной предложенной модели (модель идеального перемешивания), мы можем узнать как поведет себя вся система, если на вход системы попадут единичный скачок или единичный импульс.

Итак решение уравнения модели:

перейдем к операторской форме записи

;

C>ВХ>>.>(S)C>BX.>(t)

; C>ВЫХ>>.>(S)C>ВЫХ>>.>(t)

;

C>ВХ>>.>(S)C>BX.>(t)

; C>ВЫХ>>.>(S)C>ВЫХ>>.>(t)

тогда дифференциальное уравнение модели запишется следующим образом:

получилось апериодическое звено 1-го порядка, где Т=. Запишем окончательное выражение:

1.- Допустим, что на вход системы подали единичный скачок, т.е.

F>крив.>- это кривая отклика системы на единичный скачок.

2.- Допустим, что на вход системы подали единичный импульс, т.е.

С>вх.>(S)=1 ; C>вх.>(t)=(t), тогда

На рисунке 3.2.1. отображены кривые отклика системы на единичный скачок и на единичный импульс.

С>ВХ>

C>ВЫХ..>

С>ВХ>

C>ВЫХ..>

1(t)

1 F>KP.>

1(t)

1 F>KP.>

t

t

t

t

С>ВХ.>

С>ВЫХ.>

С>ВХ.>

С>ВЫХ.>

(t)

1/

(t)

1/

t

t

t

t

рис.3.2.1.Кривые отклика модели на единичный скачок и единичный импульс.

3.3 Блок-схема алгоритма решения

Ввод исходных данных

Q>1>,Q>2>,C>A>,C>B>,C>C>,C>D>.

Расчет объема системы

Q>1>C>A1>,Q>2>,R Материал.баланс по комп.А

Q>1>C>B1>,Q>2>,R Материал.баланс по комп.В

C>A2>,C>B2>

Уравнение кинетики

C>A2>,C>B2>

Уравнение кинетики

Q>2>,R Материал.баланс по комп.С

Q>2>,R Материал.баланс по комп.D

Вывод результатов расчета

С >С>,С>D>.

>С>,С>D>.

Вывод:

Вид модели идеального перемешивания показывает, что это модель с сосредоточенными параметрами, так как основная переменная, а в данном случае это концентрация, изменяется только во времени.

3.4 Постановка задачи оптимального управления

Оптимизация работы предлагаемой модели идеального перемешивания может быть достигнута за счет оптимизации режимных параметров. Очевидно существует некоторое оптимальное соотношение концентрации щелочи, подаваемой на вход объекта, и выходным параметром рН сточных вод.

Поставленную задачу решим простейшим методом, заключающимся в переборе вариантов. В результате получаем зависимость рН=f(С>NaOH>).

С,%

С,%

1 2

2

9

6

3

рН

рН

2 4 6 8 10 12 14

АВТ. АВТ. РУЧ.

Данная кривая построена на основе исследования прохождения процесса нейтрализации. Процесс велся на автоматическом, а затем на ручном управлении. При автоматическом режиме концентрация щелочи поддерживалась на уровне 3-4%, а следовательно рН на выходе объекта не превышала технологических ограничений. При ручном управлении произошло увеличение концентрации, т.к. оператор на стадии дозирования щелочи процесса нейтрализации производил открытие задвижки вручную тем самым вызвав перерасход щелочи, а следовательно увеличение ее концентрации в водном растворе. рН на выходе объекта возрастает и выходит за рамки технологических ограничений.

Иными словами в качестве критерия оптимизации примем концентрацию щелочи в водном растворе.

3.5 Выбор метода поиска экстремума

Для отыскания критерия оптимальности воспользуемся методом пробных шагов. Поиск методом пробных шагов заключается в следующем. Из точки, характеризующей состояние объекта в данный момент времени, делаются пробные шаги во все стороны. В каждой из вновь получаемых точек вычисляются значение критерия оптимальности. Среди них выбирается минимальное значение, координаты которого запоминаются. Эта точка служит исходной для выбора следующего шага в направлении оптимума.

Если при очередном анализе пробных шагов не получено критерия оптимальности, то шаг уменьшается наполовину и вновь делаются пробные шаги в обратном направлении.

Когда величина шага станет меньше требуемой точности достижения оптимума, процесс поиска заканчивается.

3.6 Описание блок-схемы алгоритма пробных шагов

Х - переменная;

Z - текущее значение критерия оптимальности;

Н и В-нижний и верхний предел области изменения Х;

Т - требуемая точность решения задачи;

Ш - начальная величина пробного шага;

П - параметр в уравнении поверхности;

М - максимальное значение Z;

Р,С - ячейки для хранения значений Z.

Программа начинается с ввода исходных данных. Значение функции Z присваиваются М и Р (операторы 1-4). Затем делается шаг в сторону возрастания Х и сравнение Z со значением в начальной точке (операторы 5-9). Далее выполняется шаг назад по оси Х и производится сравнение Z с максимальным значением М (операторы 10-14). Оператор 15 производит печать Х,Z выбранной точки; 16 - анализирует были ли удачные шаги среди пробных. Если удачных шагов не было, то производится анализ достигнутой точности решения. Если точность соответствует заданной, то счет останавливается, иначе происходит уменьшение шага наполовину (операторы 19-20) и повторение цикла пробных шагов.

Блок-схема алгоритма пробных шагов:

1-2 Н,В,Х,Т,Ш,П

3 Ш=Ш К=Х

4 Z,М=Z,Р=М,С=М

5

Е=Х,Х=Х+Ш

5

Е=Х,Х=Х+Ш

да

да

6 ХВ

6 ХВ

12 Z

7 Z 13

ZМ

ZМ

да

да

8 ZМ

8 ZМ

14 М=Z,К=Х

9 М=Z,К=Х

9 М=Z,К=Х

1 5 Х,Z,Ш

1 5 Х,Z,Ш

10 Х=Е,Х=Х-Ш

10 Х=Е,Х=Х-Ш

да

да

16 РМ

19-20 Ш=Ш/2

16 РМ

19-20 Ш=Ш/2

11 ХН

11 ХН

да

да

17 ШТ

17 ШТ

18 Остановка

1. Вводная часть.

Опытно-промышленная установка расположена в отделении хлорирования цеха № 32 ОАО “АВИСМА”.

Метод производства диоксида титана - хлоридный способ производства высокотемпературным парофазным гидролизом тетрахлорида титана.

Организации разработчики технологического процесса - АО Российский научно-исследовательский и проектный институт титана и магния ( АО РИТМ) и ОАО “АВИСМА” - титано-магниевый комбинат.

Организация-разработчик проекта опытно-промышленной установки - проектно-конструкторский отдел ОАО “АВИСМА”.

2. Введение.

Среди неорганических пигментов наибольшим спросом пользуются белые пигменты. В основном использовались свинцовые и цинковые белила, но они оказывают вредное воздействие на организм человека.

В настоящее время наряду с использованием свинцовых и цинковых белил широкое применение получили титановые белила. До 70 % выпускаемого диоксида титана (титановые белила) находит применение в лакокрасочной промышленности. Этот фактор объясняется не только высокими пигментными свойствами титановых белил (большая интенсивность и кроющая способность, высокая маслостойкость по сравнению с другими белыми белилами), но и их технико-экономическими преимуществами, а также большими запасами исходного сырья.

Диоксид титана используется в лакокрасочной промышленности для производства материалов на основе различных пленкообразующих: эпоксидных, алкидных, феноло- и мочевиноформальдегидных смол, а также применяют в производстве пластмасс, резиновых изделий, бумаги, линолеума, искусственных волокон и немного в парфюмерии.

Цель дипломного проекта - автоматизация технологического процесса получения диоксида титана.

3. Технология производства.

3.1 Описание технологического процесса.

Очищенный в отделении ректификации тетрахлорид титана (ОТТ) насосом подается в две расходные емкости (поз. 1), откуда через регулирующее устройство направляется в куб-испаритель (поз. 2), оборудованный погружными электронагревателями мощностью 120 кВт. Из куба-испарителя (поз. 2) пары ОТТ при температуре 136...140С поступают в перегреватель (поз. 3), выполненный из полутруб, приваренных к кожуху реактора парофазного гидролиза, где нагреваются до температуры 200...250С и направляются в центральную трубу коаксиальной форсунки (поз. 25) реактора (поз. 4).

Азот из газопровода поступает в подогреватель (поз. 24), представляющий газоохлаждаемую рубашку свода реактора, где нагревается до температуры 100...250С и направляется в наружную трубу коаксиальной форсунки (поз. 25) реактора (поз. 4) для предотвращения зарастания сопла форсунки продуктами гидролиза тетрахлорида титана.

Воздух газодувкой из помещения цеха нагнетается в подогреватель (поз. 6), представляющий воздухоохлаждаемую рубашку приваренную к кожуху реактора (поз. 4) парофазного гидролиза (ПФГ), где нагреваются до температуры 100...250С и затем направляется в горелку (поз. 26) печи (поз. 5).

Природный газ из газопровода подается в горелку печи под давлением 10...200 (1...20) мм вод. ст.( МПа).

В печи (поз. 5) осуществляется сжигание смеси природного газа и воздуха. При этом протекают реакции горения углеводородов природного газа:

CH>4 >+ 2 O>2> = CO>2> +2 H>2>O + 892 кДж

2 C>2>H>6> +7 O>2> = 4 CO>2> + 6 H>2>O + 3123 кДж

C>3>H>8 >+ 5 O>2> = 3 CO>2> +4 H>2>O + Q

Водяной пар из магистрального паропровода поступает в перегреватель, откуда с температурой 150...250С подается в камеру горения печи (поз. 5), где смешивается с продуктами сгорания природного газа.

Парогазовая смесь (ПГС) из печи (поз. 5) с температурой 1300...1450С направляется в реактор парофазного гидролиза (поз. 4).

В реакторе тетрахлорид титана при температуре 1100...1200С взаимодействует с водой по реакции:

TiCl>4 >(пар) + 2 H>2>O (пар) = TiO>2> (тв.) +4 HCl (газ) + Q

Пылепарогазовая смесь (ППГС) из реактора направляется в камеру предварительного охлаждения (поз. 7), где охлаждается до 600...800С при смешивании с потоком вторичного воздуха, нагнетаемого газодувкой из помещения цеха. Дальнейшее охлаждение ППГС до 250...350С происходит в двухтрубной пылеосадительной камере ПК-1 (поз. 8), стенки которой охлаждаются снаружи водой.

Выделение из ППГС основного количества диоксида титана происходит в циклонах (поз. 9), откуда диоксид титана через шлюзовые затворы (поз. 18>2,3>) поступает в бункер (поз. 17). Для предотвращения комкования “сырца”, коррозии и забивки аппаратов-пылеуловителей абгазы после рукавного фильтра (поз. 10) должны иметь температуру выше 150°С. Отходящие газы после циклонов через рукавный фильтр (поз. 10) направляются в санскруббер (поз. 12), где промываются водой (степень очистки достигает 99% и затем поступают на газоочистку № 2. Разряжение в системе создается вентиляторами (поз. 11,13). Кислые стоки санскруббера (поз. 12) сливаются в кислотную канализацию. Уловленный в рукавном фильтре (поз. 10) продукт через шлюзовой затвор (поз. 18>4>) направляется в бункер (поз. 17).

Диоксид титана из камеры предварительного охлаждения (поз. 7) выгружается шнеком (поз. 14), затем инжектором (поз. 15>1>) через циклон-пылеуловитель (поз. 16) направляется в бункер (поз. 17). Диоксид титана из пылеосадительной камеры ПК-1 (поз. 8) через шлюзовой затвор (поз. 18>1>) инжектором (поз. 15>1>) через циклон-пылеуловитель (поз. 16) направляется в бункер (поз. 17).

Из бункера (поз. 17) через шлюзовой затвор (поз. 18>5>) диоксид титана (рН водной суспензии 1...3,5) поступает в струйный насос-инжектор (поз. 15>3>) и посредством потока нагретой водовоздушной смеси направляется в десорбер (поз. 19), представляющий собой печь “кипящего слоя”. Десорбция хлористого водорода осуществляется в токе паровоздушной смеси при температуре 500...700°С.

Частично десорбированный материал через переливную трубу десорбера поступает в трубное пространство сборников (поз. 20>1,2>), выполненных в виде кожухотрубных теплообменников. Охлаждение материала осуществляется воздухом, нагнетаемым газодувкой (поз. 22) в межтрубное пространство сборника-теплообменника. Охлаждаемый материал периодически выгружается в тару (поз. 21>1,2>). Запыленный кислый газ из десорбера “КС” (поз. 19) и воздух из сборников (поз. 20>1,2>) поступают на вход рукавного фильтра (поз. 10).

В процессе десорбции из обрабатываемого материала в нижней части десорбера “КС” отделяются крупные частицы продукта последние периодически выгружаются в кюбель (поз. 23) и направляются на переработку в хлораторы совместно с титановой шихтой.

3.2. Режимные параметры технологического процесса.

таб. 3.2

|

№ |

Наименование параметра |

Единицы измерения |

Норма |

|

1 |

2 |

3 |

4 |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. |

Расход тетрахлорида титана Уровень в емкостях тетрахлорида титана Температура TiCl>4> в испарителе Температура пара TiCl>4> на входе в реактор Расход азота (осушенного воздуха) в реактор Расход водяного пара в реактор Температура водяного пара на входе в печь Расход природного газа в горелку Давление природного газа на входе в горелку Расход первичного воздуха (дутьевого) Давление воздуха на входе в горелку Температура ПГС на входе в реактор Температура ППГС на выходе из реактора Расход вторичного воздуха Температура ППГС после камеры предварительного охлаждения Температура ППГС после пылеосадительной камеры Температура ППГС на выходе из рукавного фильтра Температура в десорбере Расход воздуха в десорбер Расход воды(пара) в десорбер рН водной суспензии после десорбции Разряжение ППГС на выходе из второго циклона Разряжение на выходе из рукавного фильтра рН водной суспензии диоксида титана “сырца” Содержание рутила в диоксиде титана |

кг/ч % °С °С м3/ч м3/ч °С м3/ч мм вод. ст. МПа м3/ч мм вод. ст. МПа °С °С мм вод. ст. МПа °С °С °С °С м3/ч м3/ч единицы мм вод. ст. мм вод. ст. единицы масс.% |

800...1200 не более 80 объема 136...140 200...250 8...12 100...300 150...250 30...100 10...200 1...20 300...1500 9...180 0,9...18 1300...1450 1000...1200 500...1500 50...150 600...800 250...350 150...200 500...700 200...400 50...100 3...5 400...500 480...580 1...3,5 0...95 |

3.3. Характеристика основного технологического оборудования.

В качестве основного технологического оборудования используются:

1). Куб-испаритель.

Куб-испаритель предназначен для нагрева и испарения TiCl>4>, подаваемого через перегреватель в реактор парофазного гидролиза.

Техническая характеристика:

емкость - 1,5 м3;

рабочая среда - тетрахлорид титана (жидкость и пар);

температура рабочей среды - 136...140°С;

рабочее давление - 13,3...46,5 (100...350) кПа( мм рт.ст.);

мощность нагревателей - 120 кВт;

число фаз - 3;

количество крышек с нагревателями - 1;

диаметр - 1208 мм;

длина - 1508 мм;

высота - 1780 мм.

Куб-испаритель состоит из корпуса, крышек для крепления нагревателей, нагревательных элементов, уровнемерной колонки.

Корпус куба выполнен из стали 1Х18Н10Т, с наружной стороны поверхность теплоизолирована диатомовым кирпичом, асбоцементной замазкой и стеклотканью. Для вывода и подаче паров в перегреватель аппарат снабжен паровым патрубком.

Нагреватели куба погружные, открытого исполнения из проволоки Х20Н80 диаметром 7,5...8 мм, крепятся на раме крышки нагревателя. Крышки нагревателей герметично устанавливаются на патрубках, вывод токоведущих частей нагревателей осуществлен через проводники с уплотнительными кольцами.

Для контроля уровня куб оборудован штуцерами для уровнемерного стекла и уровнемерной колонки.

Приборы контроля потребляемой мощности, ее регулирования и отключения расположены на щите управления.

2). Печь.

Печь предназначена для получения нагретой до температуры 1300...1450°С парогазовой смеси, состоящей, в основном, из азота, углекислого газа и паров воды, продуктов сжигания смеси природного газа с воздухом. В камеру сгорания печи подается также водяной пар.

Техническая характеристика:

рабочая среда - парогазовая смесь, содержащая Н>2>О, СО>2>, N>2>;

температура рабочей среды - 1300...1450°С;

рабочее разряжение - 1...2 (0,1...0,2) мм вод.ст.(МПа);

тип горелки - ГГВ-МГП-75;

количество горелок - 1;

внутренний диаметр камеры сгорания - 0,72 м;

длина камеры сгорания - 2 м.

Печь состоит из камеры сгорания и горелки природного газа. Стальной кожух камеры сгорания футерован листовым асбестом, слоем шамота- легковеса, толщиной 114 мм и слоем шамота класса А, толщиной 230 мм. С наружной стороны печи к крышке прикреплена горелочная плита, на которую устанавливается горелка ГГВ-МГП-75. Печь снабжена патрубками для ввода воды и вывода ПГС. Для контроля давления (разряжения) и температуры печь снабжена патрубками для установки отборных устройств и термопар.

Горелка состоит из корпуса, сопла, наконечника сопла и носика горелки. Воздух подается по патрубку на корпусе горелки, природный газ подается через патрубок сопла в центре горелки.

3). Реактор.

Реактор предназначен для парофазного гидролиза тетрахлорида титана взаимодействием с парами воды с получением диоксида титана и хлористого водорода.

Техническая характеристика:

рабочая среда - пылепаровая смесь, содержащая диоксид титана, HCl, CO>2>, H>2>O, азот и др.;

температура рабочей среды - 200...1450°С;

рабочее разряжение - 5-10 (0,5...1) мм вод.ст.(МПа);

внутренний диаметр реактора - 0,796 м;

длина реактора - 7,1 м.

Реактор состоит из стального кожуха, футерованного листовым асбестом, шамотом класса А, толщиной 114 мм. Реактор снабжен в верхней части патрубком для ввода ПГС из печи, снизу - патрубком для ввода ППГС в камеру предварительного охлаждения и двухтрубной коаксиальной форсункой подачи паров TiCl>4> (по центральной трубе) и азота (по наружной трубе), установленной на своде.

На своде реактора смонтирована газоохлаждаемая стальная рубашка, в которой подогревается азот, для ввода и вывода азота рубашка снабжена патрубками.

В верхней части реактор оборудован перегревателем тетрахлорида титана, выполненным из приваренных к кожуху полутруб. Перегреватель TiCl>4 >снабжен патрубками для входа и выхода перегретых паров.