Модернизация управляющего блока тюнера

Дипломный проект

На тему: Модернизация управляющего блока тюнера.

|

содержание Введение……………………………………………………………………………………….2 1.Анализ технического задания………………………………………………………….….…3 2.Специальный раздел………………………………………………………………………….4 2.1. Принцип функционирования схемы………………………………………………………4 2.2. Описание электрической принципиальной схемы…………………………………….…7 2.3. Выбор и обоснование применения элементной базы…………………………………...23 3 Конструкторско – технологический раздел………………………………………………...31 3.1. Выбор и определение типа платы, ее технологии изготовления, класса точности, габаритных размеров, материала, толщины, шага координатной сетки……………………31 3.2.Описание технологии производства………………………………………………………32 3.2.1 .Резка заготовок…………………………………………………………………………...32 3.2.2. Образование базовых отверстий……………………………………………………..…32 3.2.3. Подготовка поверхности заготовок………………………………………………...…...33 3.2.4. Нанесение рисунка…………………………………………………………………..…..34 3.2.5. Нанесение защитного лака…………………………………………………………..….35 3.2.6. Сверление отверстий………………………………………………………………..…...35 3.2.7. Химическая металлизация………………………………………………………….….. 36 3.2.8. Удаление защитного лака…………………………………………………………..….. 37 3.2.9. Гальваническая затяжка……………………………………………………………...…38 3.2.10. Электролитическое меднение и нанесение защитного покрытия………….…..…...38 3.2.11. Снятие фоторезиста………………………………………………………………….....39 3.2.12. Травление меди с пробельных мест………………………………………….……..…39 3.2.13. Осветление печатной платы….………………………………………………….….…40 3.2.14. Оплавление металлорезиста…………………………………………………….….….40 3.2.15. Механическая обработка по контуру………………………………………….…….. 41 3.2.16. Маркировка плат……………………………………………………………….…..…...42 3.2.17. Нанесение защитного покрытия…………………………………….……….…….…. 42 3.2.18. Окончательный контроль……………………………………………….…….………..42 3.3. Конструкторский расчет элементов печатной платы…………………………………....43 3.4. Расчет параметров проводящего рисунка с учетом технологических погрешностей получения защитного рисунка…………………………………………………………………45 3.5.Расчет проводников по постоянному току………………………………………….…….47 3.6.Расчет проводников по переменному току………………………………….…………….48 3.7.Расчет технологичности…………………………………………………………………....50 3.8.Расчет надежности……………………………………………………………………….…50 4. Техника безопасности………………………………………………………………………..52 5. Экономическая часть…………………………………………………………………..…….54 6. Заключение……………………………………………………………………………………77 7. Список использованной литературы………………………………………………..……....78 Приложение 1 Перечень элементов 2 Маршрутная карта |

|||||||

|

Изм |

Лист |

№ Докум |

Подп |

Дата |

|||

|

Разработал |

Модернизация управляющего блока тюнера. Пояснительная записка |

Лит |

Лист |

листов |

|||

|

Проверил |

1 |

||||||

|

Рецензент |

|||||||

|

Утвердил |

|||||||

|

Введение. Спутниковое телевидение – область техники связи, занимающаяся вопросами передачи телевизионных программ от передающих земных станций к приемным с использованием искусственных спутников земли (ИСЗ) в качестве активных ретрансляторов. Спутниковое вещание является сегодня самым экономичным, быстрым и надежным способом передачи ТВ сигнала высокого качества в любую точку обширной территории. К преимуществам СТВ относятся также возможность использования сигнала неограниченным числом приемных установок, высокая надежность ИСЗ, небольшие затраты и их независимость от расстояния между источником и потребителем. Важной проблемой в приемных установках СТВ является возможность автоматического управления ими. Решить эту проблему можно с помощью микропроцессорных устройств. Использование микроэлектронных средств в изделиях производственного и культурно-бытового назначения не только приводит к повышению технико-экономических показателей изделий (стоимости, надежности, потребляемой мощности, габаритных размеров) и позволяет многократно сократить сроки разработки, отодвинуть сроки «морального старения» изделий, но и придает им принципиально новые потребительские качества (расширенные функциональные возможности). Использование микропроцессоров в системах приема обеспечивает достижение высоких показателей эффективности при столь низкой стоимости, что микропроцессорам, видимо, нет разумной альтернативной элементарной базы для построения управляющих и/или регулирующих систем. |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

2 |

|||||||

|

1. Анализ технического задания. 1. Основание для разработки. Основанием для разработки является задание на дипломный проект. 2. Цель и назначение разработки. Целью данного проекта является, модернизация управляющего блока тюнера. 3. Источник разработки. Источником разработки является схема электрическая принципиальная. 4. Технические требования. Устройство должно: 4.1. Формировать 3 аналоговых сигнала управления в блоки настройки видео, звука, поляризации со следующими параметрами соответственно: а) Величина изменения напряжения на выходе от 0 до 9 В, шаг изменения в пределах от U>min>=8 мВ до U>max>=10 мВ; б) шкала изменения напряжения на выходе от 0 до 9 В, шаг изменения должен находиться в пределах от U>min>=60 мВ до U>max>=80 мВ; в) шкала изменения напряжения на выходе от 0 до 4,4 В, шаг изменения напряжения должен находиться в пределах от U>min>=20 мВ до U>max>=25 мВ; 4.2. Выдавать сигналы дискретного управления (8 сигналов). 4.3. Принимать сигналы управления и состояния блоков тюнера. 4.4. Выдавать дискретные сигналы в блок индикации для визуального контроля номера канала от «00» до «99». 4.5. Обеспечивать организацию часов реального времени с выдачей показаний на экран по запросу пользователя. 4.6. Обеспечивать выдачу сигналов в блок экранной графики. 4.7. Должно обеспечивать сохранность информации в ОЗУ и информации о реальном времени при пропадании напряжения сети. 4.8. Устройство должно обеспечивать прием и обработку сигналов от передатчика системы дистанционного управления. 4.9.

U>пит>=220

В (187 4.10.

Диапазон рабочих частот: 0,95 5. Требования к надежности. Среднее время наработки на отказ –не менее 20000 часов. 6. Требования к уровню унификации и стандартизации. Максимально использовать стандартные и унифицированные детали и изделия. 7. Требования безопасности обслуживания. Руководствоваться общими требованиями техники безопасности к аппаратуре ГОСТ 12.2.007-75. 8. Условия эксплуатации. Климатическое исполнение УХЛ 3.1. ГОСТ 15150-69. Предельные климатические условия: влажность 93 % при Т=25С, Т=-40С. |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

3 |

|||||||

|

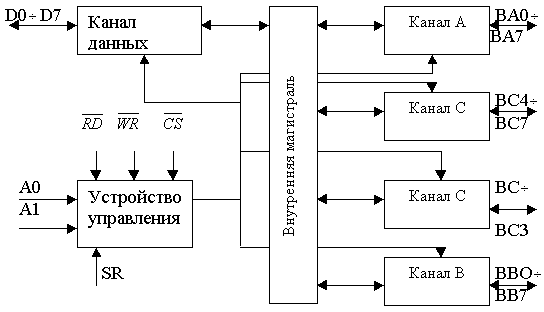

( Блок-схема устройства управления см ниже)

|

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

4 |

|||||||

|

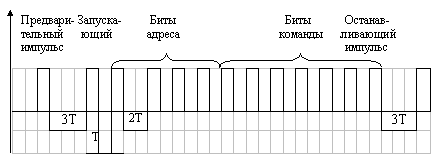

2. Специальный раздел. 2.1. Принцип функционирования схемы. Схема дистанционного управления (ДУ) генерирует последовательность коротких импульсов ИК излучения, в соответствии с нажатой кнопкой на панели ДУ. Каждая последовательность состоит из 14 импульсов, из которых 11 импульсов информационных, а также предварительный, запускающий и останавливающий импульсы. С помощью 11 информационных импульсов, мы передаем сигнал ДУ, который представляет собой десяти битовое слово. Его четыре первых бита, отведены для передачи адреса, а остальные для передачи команды. Таким образом, можно сформировать 16 групп адресов по 64 команды в каждой (в нашем случае будем использовать 16 команд с одним строго определенным адресом). Двоичная информация каждого бита определяется длительностью интервалов между импульсами. Логическому «0» соответствует основной интервал времени Т, логической «1» – 2Т. Временной интервал между предварительным и запускающим импульсами – 3 Т, между запускающим и первым информационным – Т, между последним информационным и останавливающим – 3Т.

Данная информация поступает в процессор, функции которого: 1)Принять сигналы ДУ; 2)Выделить биты команды; 3)Определить какой кнопке ДУ соответствует данная команда; 4)Обеспечить выполнение данной команды, управляя и синхронизируя деятельностью всего устройства управления. Как известно процессор выполняет все действия согласно программе, которая хранится в ПЗУ. Вопросы записи программы в ПЗУ в данном случае рассматриваться не будут. Значит, для функционирования процессору необходимо считывать информацию (программу), которая хранится в ПЗУ. Для этого процессор соединен с ПЗУ тремя шинами: |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

4 |

|||||||

|

1) Шиной адреса;

Для считывания информации из ПЗУ необходимо выполнить следующие действия:

2) подготовить шину данных для приема данных в микропроцессор; 3) после шагов 1 и 2 активировать шину управления чтением из памяти. Значит, микропроцессор обрабатывает сигналы ДУ, согласно программе, которая хранится в ПЗУ. Так как в процессе выполнения программы будут формироваться данные, которые понадобятся для дальнейшего функционирования схемы устройства управления, то нужно предусмотреть дополнительную область памяти, где эти данные будут храниться, и откуда при необходимости будут считываться. Для этого в данной схеме используется ОЗУ. Отличительной особенностью ОЗУ от ПЗУ является то, что данные из ОЗУ могут не только считываться, но и записываться в ОЗУ. Для сопряжения микропроцессора и ОЗУ используются те же 3 шины:

Считывание данных из ОЗУ аналогично считыванию данных из ПЗУ, а для записи необходимо выполнить следующие действия:

Вывод: Микропроцессор обрабатывает сигналы ДУ и «принимает» решения согласно программе, хранящейся в ПЗУ. Данные, которые появляются в процессе выполнения программы, хранятся в ОЗУ. Таким образом, на уровне блок-схемы рассмотрены 4 блока устройства управления, их функции и сопряжения между собой. Более подробное описание организации соединения ДУ и микропроцессора, микропроцессора и ОЗУ, микропроцессора и ПЗУ будет рассмотрено ниже. Для лучшего понимания функционального назначения остальных блоков устройства управления сначала познакомимся с классификацией сигналов, поступающих с ДУ: 1) сигналы ДУ, в соответствии с которыми происходит включение необходимого канала с последующей настройкой на нужную частоту видео, звука и настройкой на соответствующую поляризацию. Если на нужном канале уже произведена настройка на нужную частоту видео и звука и настройка на соответствующую поляризацию, эти данные хранятся в ОЗУ и считываются при включении соответствующего канал. |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

5 |

|||||||

|

2) сигналы ДУ, которыми можно управлять часами реального времени с будильником и календарем. 3) сигнал ДУ, которым можно выключить систему в целом. Значит необходимо, чтобы устройство управления, анализируя сигналы с ДУ согласно программе, хранящейся с ПЗУ, выполняло следующие функции: 1) выдавало аналоговые сигналы в блоке настройки видео, звука и поляризации. Для этого необходимо обеспечить сопряжение периферийных устройств с шиной данных устройства управления и преобразовать цифровые сигналы в аналоговые. В качестве устройства, выполняющего данные функции, будем использовать программное устройство В/В параллельной информации (содержит 3 выходных канала) и 3 цифро-аналоговых преобразователя. Таким образом, на выходе ЦАП будем иметь аналоговый сигнал пропорциональный коду на входе соответствующего канала. В последствии этот сигнал можно использовать в блоках настройки видео, звука, поляризации. 2) выдавало сигналы в блок индикации для визуального контроля. Для этого в данном устройстве управления необходимо предусмотреть блок, который будет фиксировать сигналы, поступающие по шине данных в соответствующие моменты времени. 3) обеспечивало организацию часов реального времени с будильником и календарем с последующей подачей сигналов в блок экранной графики и процессор. Для этого необходимо в устройстве управления использовать таймер, выполняющий данные функции. 4) обеспечить выдачу и прием сигналов в остальные блоки тюнера. Для этого необходимо предусмотреть блок, согласующий внутреннюю шину данных устройства управления с внешними блоками тюнера в соответствующие моменты времени. |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

6 |

|||||||

|

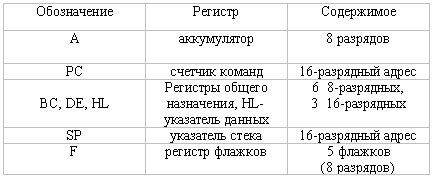

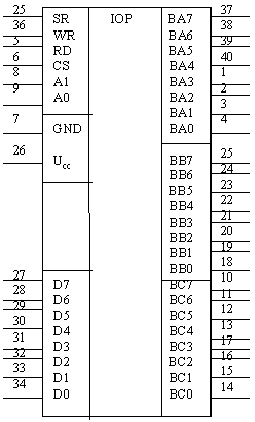

2.2. Описание электрической принципиальной схемы. Микропроцессор 1821ВМ85. На рисунке 1 показана структурная схема ЦП 1821ВМ85. ЦП организован вокруг своей внутренней шины данных, с которой соединены накопитель, арифметико-логическое устройство, регистр кода операций и содержащий 8-битовые и 16-битовые регистры массив регистров. Хотя ЦП 1821ВМ85 это 8-битовая ЭВМ, 16-битовые регистры нужны для адресации памяти (можно адресовать 65536 ячеек). Микропроцессор содержит устройство управления и синхронизации, которые дирижируют движением сигналов во внутренней шине данных и по внешним линиям управления в соответствии с выходными сигналами дешифратора кода операций. Для него требуется источник питания с напряжением 5 В. Микропроцессор имеет 18 8-разрядных регистров. Регистры МП имеют следующее назначение:

В МП использована мультиплексная шина данных. Адрес передается по двум шинам: старший байт адреса – по шине адреса, а младший байт адреса – по шине данных. В начале каждого машинного цикла младший байт адреса поступает на ШД. Этот младший байт может быть зафиксирован в любом 8-разрядном фиксаторе посредством подачи сигнала отпирания фиксатора адреса (ALE). В остальное время машинного цикла шина данных используется для передачи данных между ЦП и памятью или устройствами ввода/вывода. ЦП

вырабатывает для шины управления

сигналы

Сигнал INTR имеет такое же назначение, как и сигнал INT в МП 580ВМ80. Каждый из входов RST5.5, RST6.5, RST7.5. может программно маскироваться. |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

7 |

|||||||

|

( схему проц-а см. ниже ) |

|||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

||

|

8 |

|||||||

|

Прерывания по входу TRAP не может быть маскировано. Если маска прерываний не установлена, то на указанные маскируемые прерывания МП будет реагировать, помещая при этом содержимое счетчика команд в стек и переходя к выполнению программы, адрес которой определяется вектором реестра. Так как прерывания TRAP не может, быть маскировано, при появлении запроса прерывания на этом входе микропроцессор будет всегда переходить к выполнению программы, указанной вектором реестра. Входы сигналов прерываний RST5.5, RST6.5 чувствительны к уровню сигнала, вход RST7.5 чувствителен к переднему фронту сигнала. Значит по входу RST7.5 достаточно подать импульс, чтобы генерировать запрос на прерывания. Каждому прерыванию записан некоторый постоянный приоритет: сигнал TRAP имеет наивысший приоритет, затем идут сигналы RST7.5, RST6.5, RST5.5, сигнал INTR имеет низший приоритет. Прямой доступ к памяти в МП 1821ВМ85 обеспечивается следующим образом:

Для реализации режима ожидания необходимо на вход READY МП 1821ВМ85 подать уровень логического «0». Это необходимо, когда время реакции памяти или устройства ввода/вывода больше, чем время цикла команды. Каждая команда МП состоит из одного, двух или трех байтов, причем первый байт это КОП команды. КОП определяет природу команды, по КОПу ЦП определяет, нужны ли дополнительные байты и если да, ЦП их получит в последующих циклах. Поскольку байт КОПа состоит из 8 бит, может существовать 256 разных КОПов, из числа которых МП 1821ВМ85 использует 244. Основная последовательность действий при выполнении любой команды такова:

Микропроцессор настраивается на выполнение одной из основных функций в соответствии с результатами дешифрации считанного кода операции. Фундаментальной и отличительной особенностью использования МП при проектировании устройств заключается в следующем: синхронизация всех сигналов в системе осуществляется схемами, входящими в состав кристалла микропроцессора. Скорость выполнения команд зависит от тактовой частоты. Рекомендуемая тактовая частота равна 3.072 МГц. В этом случае длительность одного машинного такта приблизительно равна 325 мс, а требуемое время доступа к памяти - около 525 мс, что соответствует облегченному режиму для МОП памяти. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

9 |

||||||

|

Адресная шина микропроцессора 1821ВМ85. В

МП 1821МВ85 используется принцип

«временного мультиплексирования»

функций выводов, когда одни и те же

выводы в разные моменты времени

представляют разные функции. Это

позволяет реализовать ряд дополнительных

функций при тех же 40 выводах в корпусе

МП. Восемь мультиплексированных

выводов играют роль шины данных, либо

младших разрядов адресной шины.

Необходимо «фиксировать» логические

состояния выводов AD>0> Регистр – это линейка из нескольких триггеров. Можно предусмотреть логическую схему параллельного отображения на выходах состояния каждого триггера. Тогда после заполнения регистра от параллельных выводов, по команде разрешения выхода, накопленное цифровое слово можно отобразить поразрядно сразу на всех параллельных выходах. Для удобства поочередной выдачи данных от таких регистров (буферных накопителей) в шину данных процессора параллельные выходы регистров снабжаются выходными буферными усилителями, имеющими третье, разомкнутое Z состояние. Микросхема 1533ИR22 – восьмиразрядный регистр – защелка отображения данных, выходные буферные усилители которого имеют третье Z –состояние. Пока напряжение на входе №11 высокого уровня, данные от параллельных входов отображаются на выходах. Подачей на вход № 11 напряжения низкого уровня, разрешается запись в триггеры нового восьмибитового байта. Если на вход № 1 подать напряжение высокого уровня, выходы микросхемы переходят в 3-е Z состояние. Таким образом, с помощью микросхемы 1533ИR22 мы фиксируем адресную информацию, поступающую от МП. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

10 |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

11 |

||||||

|

Шина данных микропроцессора 1821ВМ85. Шина данных в отличие от шины адреса является двунаправленной. Значит необходимо предусмотреть буфер, который по соответствующим сигналам управления от МП будет пропускать данные как к МП, так и от него. В качестве двунаправленного буфера будем использовать микросхему 1533 АП6. Микросхема

1533 АП6 содержит 8 ДНШУ с тремя состояниями

выводов, два входа разрешения Е>АВ>

- №1 (переключение направления каналов)

и

В

качестве управляющих сигналов будем

использовать сигналы

Подача сигнала EN на вход № 19 микросхемы 1533 АП6, при котором выводы переходят в третье Z состояние, будет рассмотрена ниже.

|

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

12 |

||||||

|

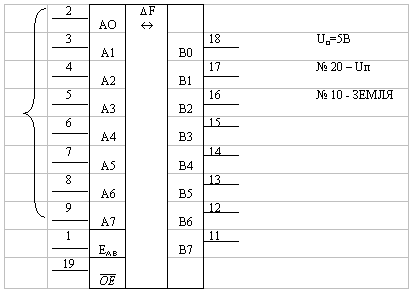

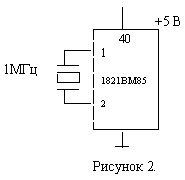

Генератор тактовых импульсов для микропроцессора 1821 ВМ85. Схема генератора тактовых импульсов микропроцессора 1821ВМ85 содержится в самом микропроцессоре. Достаточно подключить кварцевый резонатор к выводам № 1 и № 2 МП. Кварцевый резонатор может иметь любую частоту колебаний в диапазоне от 1 до 6 МГц. Эта частота делится пополам, и соответствующие импульсы используются в МП. На рисунке 2 показана схема подключения кварцевого резонатора, в результате чего обеспечивается синхронизация МП 1821ВМ85.

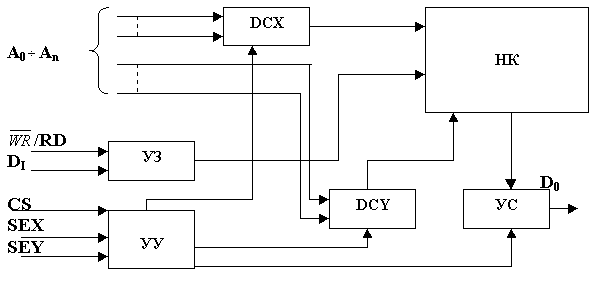

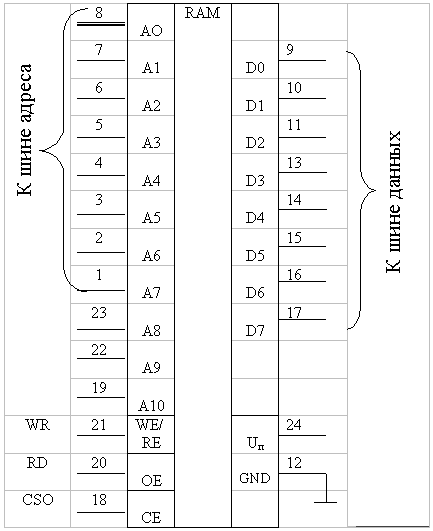

Оперативные запоминающие устройства. ОЗУ предназначены для записи, хранения и считывания двоичной информации. Структурная схема представлена на рисунке 3.

Рисунок 3НК – накопитель; DCX, DCY – дешифраторы строк и столбцов; УЗ – устройство записи, УС – устройство считывания, УУ – устройство управления. Т.к.

ОЗУ организовано как 2Кх8, значит

необходимо использовать АО |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

13 |

||||||

|

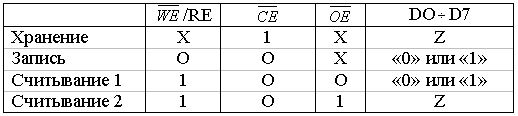

Для управления функционированием схемы используется 3 вывода:

Микросхема 537РУ10 функционирует в 3 режимах:

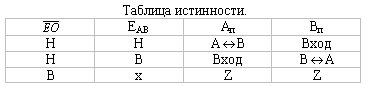

Таблица истинности:

Запись

и считывание производится по 8 бит.

При считывании можно запретить вывод

информации (

|

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

14 |

||||||

|

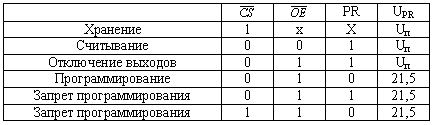

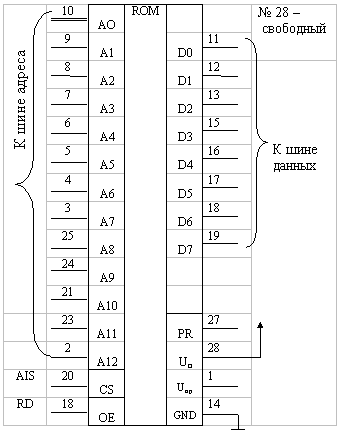

Постоянное запоминающее устройство. Структурная схема ПЗУ аналогична структурной схеме ОЗУ, только отсутствует устройство записи, т.к. после программирования ПЗУ, информация из него только считывается. Так

как ПЗУ организована как 8к х 8, значит

необходимо использовать А0 Для управления функционирования схемы используются 2 вывода: CS - №20, ОЕ - №22. Микросхема 573РФ4 функционирует в 2-х режимах: режим хранения и режим считывания. Считывание информации производится по 8 бит. В качестве сигналов управления будем использовать сигнал RD и сигнал, который будет поступать по старшей адресной линии. Таблица истинности:

|

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

15 |

||||||

|

Таймер. Одно из наиболее необходимых эксплуатационных удобств – наличие встроенных часов, показания которых постоянно или по запросу оператора выводятся на экран. Можно также обеспечить выдачу команд на включение или выключение внешних устройств в заданное время. Часы могут быть реализованы как программно, так и аппаратно. Условное обозначение и основная схема включения:

Сигнал тактового генератора можно снять с выхода CKOUT для использования в других устройствах системы. Он поступает на этот вход непосредственно (CKFS=1) или после деления частоты на четыре (CKFS=0). Микросхема имеет выход ещё одного сигнала (SQ>W>), получаемого делением частоты тактового генератора. Коэффициент деления задается командами, поступающими от процессора. Включается и выключается этот сигнал также командами процессора. Микросхема

связана с микропроцессором через

двунаправленную мультиплексированную

шину адреса – данных (AD0 |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

16 |

||||||

|

Распределение памяти микросхемы 512ВИ1:

Сигнал

AS

подается в виде положительного импульса

во время наличия информации об адресе

на шине AD0 В

этот же момент анализируется логический

уровень сигнала на входе DS

и в зависимости от него устанавливается

дальнейший режим работы входов DS

и R/ Выход

Вход

Вход PS (датчик питания) – контроль непрерывности подачи питающего напряжения. Он подключается таким образом, чтобы напряжение на нем падало до 0 при любом, даже кратковременном отключения питания микросхемы. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

17 |

||||||

|

Устройство ввода-вывода. Программное устройство ввода-вывода параллельной информации, применяется в качестве элемента ввода-вывода общего назначения, сопрягающего различные типы периферийных устройств с магистралью данных систем обработки информации.

Обмен информацией между магистралью данных систем и микросхемой 580ВВ85 осуществляется через 8 разрядный двунаправленный трехстабильный канал данных. Для связи с периферийными устройствами используется 24 линии В/В, сгруппированные в три 8 разрядных канала ВА, ВВ, ВС, направление передачи информации и режимы работы которых определяются программным способом.

1-4;

37-40 – ВА3 – ВА0; ВА7 10 18 5 -

6 -

7 – GND - - - общий. 8,9 – А0, А1 – вход – младший разряд адреса 26 – U>сс> – питание. 35 – SR – вход – установка исходного состояния. 36 -

Микросхема может функционировать в 3-х основных режимах. В режиме 0 обеспечивается возможность синхронной программно управляемой передачи данных через 2 независимых 8 разрядных канала ВА, ВВ и два 4 разрядных канала ВС. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

18 |

||||||

|

В режиме 1 обеспечивается возможность ввода или вывода информации в/или из периферийного устройства через 2 независимых 8 разрядных канала ВА, ВВ по сигналам квитирования. При этом линии канала С используются для приема и выдачи сигналов управления обменом. В режиме 2 обеспечивается возможность обмена информацией с периферийными устройствами через двунаправленную 8 разрядную шину ВА по сигналам квитирования. Для передачи и приема сигналов управления обменом используются 5 линий канала ВС. Выбор

соответствующего канала и направление

передачи информации через канал

определяется сигналами А0, А1 и сигналами

|

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

19 |

||||||

|

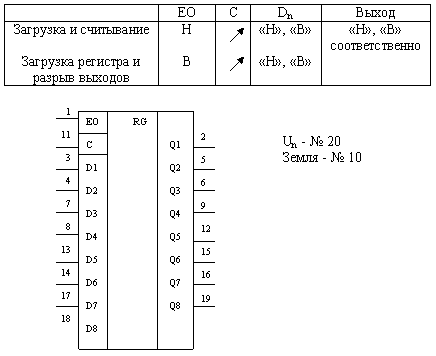

Фиксирующая схема. Как уже отмечалось выше необходимо подавать сигналы в блок индикации № канала (2 индикатора) в строго определенные моменты времени. Для этого необходимо предусмотреть устройство, которое по сигналам от процессора, будет пропускать информацию на один из индикаторов блока индикации. В качестве элементов фиксирующей схемы будем использовать 2 регистра типа 1533UP23. Регистр, аналогичный UP22, нос 8 тактируемыми триггерами. Регистр принимает и отображает информацию синхронно с положительным перепадом на тактовом входе.

Таким образом, подавая тактирующие сигналы на вход С (№11) регистра 1533UP23, мы разрешаем прохождение сигналов на соответствующий индикатор в строго определенные моменты времени. Согласующая схема. Для организации вывода информации в остальные блоки тюнера будем использовать регистр 1533UP23, тактируемый сигналами от микропроцессора. Для приема информации в устройство управления будем использовать шинный формирователь 1533АП6. Как известно шинный формирователь обеспечивает передачу информации в обоих направлениях. Для обеспечения только ввода данных вывод №1 соединим с корпусом. Если появится необходимость в выводе большего количества информации из устройства управления, то с помощью микросхемы 1533АП6 можно будет решить данную проблему. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

20 |

||||||

|

Схема дешифрации. В

предыдущих главах были рассмотрены

основные блоки схемы управления и

было отмечено, что МП в строго

определенные моменты времени должен

взаимодействовать с определенными

микросхемами. Поэтому в данной схеме

необходимо предусмотреть устройство,

которое по сигналам от процессора,

будет подключать к его шинам адреса

или данных ту или иную микросхему или

группу микросхем. Из этого можно

заключить, что в схеме системы должен

протекать некоторый процесс однозначного

выбора и он организуется подачей на

линии адреса А11 Микросхема

1533ИД7 – высокоскоростной дешифратор,

преобразующий трехразрядный код А0 Дешифрация

происходит, когда на входах

В

качестве информационных сигналов

будем использовать сигналы, поступающие

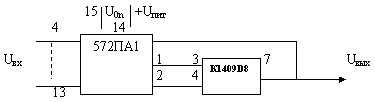

по адресным линиям А11 Цифро-аналоговый преобразователь. Для преобразования цифровой информации в аналоговую необходимо использовать ЦАП.

|

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

21 |

||||||

|

Основной характеристикой ЦАП является разрешающая способность, определяемая числом разрядов N. Теоретически ЦАП, преобразующий N-разрядные двоичные коды, должен обеспечивать 2N различных значений выходного сигнала с разрешающей способностью (2N-1)-1. В нашем случае необходимо организовать формирование 3-х аналоговых сигналов ANL1, ANL2 и ANL3, которые будут пропорциональны цифровым сигналам на выходах канала А, В, С микросхемы 580ВВ55 соответственно. Значит необходимо предусмотреть 3 цифро-аналоговых преобразователя. Свой выбор я остановил на 10 разрядном ЦАП прецизионного типа 572ПА1. Для построения полной схемы преобразователя к микросхеме 572ПА1 необходимо подключить операционный усилитель. В качестве операционного усилителя будем использовать К140УД8, имеющего схему внутренней коррекции. Дополнительные пояснения к схеме управления. Во избежание записи или считывания «ложной» информации во время включения или выключения напряжения питания в схеме устройства управления предусмотрена микросхема DD8 – четырехканальный коммутатор цифровых и аналоговых сигналов. Прежде чем последовательность коротких импульсов подавать на вход SID микропроцессора, необходимо обеспечить хорошую стабильность длительности данных импульсов, т.к. на входе элемента Шмидта все они будут иметь разную длительность. В составе серий ТТЛ имеется несколько аналого-импульсных схем – ждущих мультивибраторов. Они позволяют расширить длительность коротких импульсов, сформировать импульсы нужной длительности с хорошей стабильностью по длительности. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

22 |

||||||

|

2.3. Выбор и обоснование применения элементной базы. Для создания разрабатываемого устройства согласно техническому заданию необходимо применить комплектующие отечественного производства и максимально использовать стандартные компоненты и изделия. Исходя из этого выбор элементной базы будет следующим. Резисторы, конденсаторы, диоды и другие дискретные компоненты. Для применения в разрабатываемом устройстве были выбраны резисторы марки МЛТ мощностью 0,125 Вт. Выбор был сделан, исходя из соображений достаточной надежности, точности и низкой общей стоимости прибора. Резисторы марки МЛТ в достаточной степени удовлетворяют вышеприведенным требованиям и являются одной из наиболее распространенных марок резисторов, что сыграло решающую роль при их выборе. Другие дискретные компоненты выбраны исходя из аналогичных соображений. Интегральные микросхемы. Ввиду большого разнообразия серий микросхем, пригодных для использования в разрабатываемом устройстве и значительного количества параметров микросхем, их выбор аналогично выбору дискретных компонентов затруднителен. Поэтому выбор микросхем будет произведен по их параметрам. Справочные данные. 512 ВИ1 U>n>=5

В I>потр>, мА. статический режим 0,1 динамический режим при f>max> тактовых импульсов 4 f>min> 0,1 Выходной

ток высокого (низкого) уровня при U>вых

Н>=4,1 В, (U>вых>>L>=0,4

В), мА

– 1,0 Входной ток, мкА 1. 1821ВМ85

Допустимые предельные значения: Температура

окружающей среды - -10 Направление

на всех выводах по отношению к корпусу

– -0,5 Мощность рассеивания – 1,5 Вт. Статические

параметры в диапазоне температур

-10 |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

23 |

||||||

|

3. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 3.1. Выбор и определение типа платы, ее технологии изготовления, класса точности, габаритных размеров, материала, толщины, шага координатной сетки. 1. По конструкции печатные платы с жестким и гибким основанием делятся на типы: односторонние двусторонние многослойные Для данного изделия необходимо использовать двустороннюю печатную плату с металлизированными монтажными и переходными отверстиями. Несмотря на высокую стоимость, ДПП с металлизированными отверстиями характеризуются высокими коммутационными свойствами, повышенной прочностью соединения вывода навесного элемента с проводящим рисунком платы и позволяет уменьшить габаритные размеры платы за счет плотного монтажа навесных элементов. Для изготовления печатной платы в соответствии с ГОСТ 4.010.022 и исходя из особенностей производства выбираем комбинированный позитивный метод, т.к. по сравнению с остальными методами он обладает лучшим качеством изготовления, достаточно хорошими характеристиками, и есть возможность реализации металлизированных отверстий. 2. В соответствии с ГОСТ 2.3751-86 для данного изделия необходимо выбрать четвертый класс точности печатной платы. 3. Габаритные размеры печатных плат должны соответствовать ГОСТ 10317-79. Для ДПП максимальные размеры могут быть 400 х 400 мм. Габаритные размеры данной печатной платы удовлетворяют требованиям данного ГОСТа. 4. В соответствии с требованиями ГОСТ 4.077.000 выбираем материал для платы на основании стеклоткани – стеклотекстолит СФ-2-50-1,5 ГОСТ 10316-78. Толщина 1,5 мм. Т.к печатные платы из эпоксидного стеклотекстолита характеризуются меньшей деформацией, чем печатные платы из фенольного и эпоксидного гетинакса. В качестве фольги, используемой для фольгирования диэлектрического основания будет использована медная фольга т. к алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая - из-за высокой стоимости. 5. В соответствии с ГОСТ 2.414078 и исходя из особенностей схемы, выбираем шаг координатной сетки 1,25 мм. Способ получения рисунка – фотохимический. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

31 |

||||||

3.2. Описание технологии производства.Производство ПП характеризуется большим числом различных механических, фотохимических и химических операций. При производстве ПП можно выделить типовые операции, разработка и осуществление которых производится специалистами различных направлений. Для изготовления ПП был выбран комбинированный позитивный метод. 3.2.1. Резка заготовок. Фольгированные диэлектрики выпускаются размерами 1000-1200 мм, поэтому первой операцией практически любого технологического процесса является резка заготовок. Для резки фольгированных диэлектриков используют роликовые многоножевые прецизионные ножницы. Скорость резания плавно регулируется в пределах 2-13,5 м/мин. Точность резания ±1,0 мм. Для удаления пыли, образующейся при резании заготовки, ножницы оборудованы пылесосом. В данном технологическом процессе будем применять многоножевые роликовые ножницы при скорости резания 5 м/мин. Из листов фольгированного диэлектрика многоножевыми роликовыми ножницами нарезается заготовки требуемых размеров с припуском на технологическое поле по 10 мм с каждой стороны. Далее с торцов заготовки необходимо снять напильником заусенцы во избежание повреждения рук во время технологического процесса. Качество снятия заусенцев определяется визуальным контролем. Резка заготовок не должна вызывать расслаивания диэлектрического основания, образования трещин, сколов, а также царапин на поверхности заготовок. 3.2.2. Образование базовых отверстий. Базовые отверстия необходимы для фиксации платы во время технологического процесса. Сверление отверстий является разновидностью механической обработки. Это одна из самых трудоемких и важных операций. При выборе сверлильного оборудования необходимо учитывать следующие основные особенности: изготовление нескольких тысяч отверстий в смену, необходимость обеспечения перпендикулярных отверстий поверхности платы, обработка плат без заусенцев. При сверлении важнейшими характеристиками операции являются: конструкция сверлильного станка, геометрия сверла, скорость резания и скорость осевой подачи. Для правильной фиксации сверла используются специальные высокоточные кондукторы. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

32 |

||||||

|

Кроме того, необходимо обеспечить моментальное удаление стружки из зоны сверления. Как известно стеклотекстолит является высокоабразивным материалом, поэтому необходимо применять твердосплавные сверла. Применение сверл из твердого сплава позволяет значительно повысить производительность труда при сверлении и улучшить чистоту обработки отверстий. В большинстве случаев заготовки сверлят в пакете, высота пакета до 6 мм. В данном технологическом процессе, заготовки сверлят в пакете на сверлильном станке С-106. Скорость вращения сверла при этом должна быть в пределах 15 000-20 000 об/мин, а осевая скорость подачи сверла - 5-10 мм/мин Заготовки собираются в кондукторе, закрепляются и на сверлильном станке просверливаются базовые отверстия. Качество просверленных отверстий определяется визуально. 3.2.3. Подготовка поверхности заготовок. От состояния поверхности фольги и диэлектрика во многом определяется адгезия наносимых впоследствии покрытий. Качество подготовки поверхности имеет важное значение, как при нанесении фоторезиста, так и при осаждении металла. Широко используют химические и механические способы подготовки поверхности или их сочетание. Консервирующие покрытия легко снимаются органическим растворителем, с последующей промывкой в воде и сушкой. Окисные пленки, пылевые и органические загрязнения удаляются последовательной промывкой в органических растворителях (ксилоле, бензоле, хладоне) и водных растворах фосфатов, соды, едкого натра. Удаление оксидного слоя толщиной не менее 0,5 мкм производят механической очисткой крацевальными щетками или абразивными валками. Недостаток этого способа - быстрое зажиривание очищающих валков, а затем, и очищающей поверхности. Часто для удаления оксидной пленки применяют гидроабразивную обработку. Высокое качество зачистки получают при обработке распыленной абразивной пульпой. Гидроабразивная обработка удаляет с фольги заусенцы, образующиеся после сверления, и очищает внутренние медные торцы контактных площадок в отверстиях многосторонних печатных плат от эпоксидной смолы. Высокое качество очистки получают при сочетании гидроабразивной обработки с использованием водной суспензии и крацевания. На этом принципе работают установки для зачистки боковых поверхностей заготовок и отверстий печатных плат нейлоновыми щетками и пемзовой суспензией. Обработка поверхности производится вращающимися латунными щетками в струе технологического раствора. Установка может обрабатывать заготовки максимальным размером 500х500 мм при их толщине 0,1-3,0 мм, частота вращения щеток 1200 об/мин, усилие поджатия плат к щеткам 147 Н. Химическое удаление оксидной пленки (декапирование) наиболее эффективно осуществляется в 10 %-ном растворе соляной кислоты. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

33 |

||||||

|

К качеству очистки фольгированной поверхности предъявляют высокие требования, так как от этого во многом зависят адгезия фоторезиста и качество рисунка схемы. В данном технологическом процессе подготовка поверхности заготовок производится декапированием заготовок в 5% соляной кислоты и обезжириванием венской известью. Для этого необходимо поместить заготовки на 15 сек в 5%-ный раствор соляной кислоты при температуре 180-250 С, затем промыть заготовки в течение 2-3 мин в холодной проточной воде при температуре 180-250 С, далее зачистить заготовки венской известью в течение 2-3 мин, снова промыть заготовки в холодной проточной воде при температуре 180-250 С в течение 2-3 мин, затем декапировать заготовки в 5%-ном растворе соляной кислоты в течение 1-3 сек при температуре 180-250 С, опять промыть заготовки в холодной проточной воде в течение 1-2 мин при температуре 20±20 C, промыть заготовки в дистиллированной воде при температуре 20±20 C в течение 1-2 мин, и затем сушить заготовки сжатым воздухом при температуре 180-250 С до полного их высыхания. После всех этих операций необходимо проконтролировать качество зачистки поверхности фольги. Контроль рабочий. 3.2.4. Нанесение рисунка. От фоторезиста очень часто требуется высокое разрешение, а это достигается только на однородных, без проколов пленках фоторезистов, имеющих хорошее сцепление с фольгой. Вот почему предъявляются такие высокие требования к предыдущим операциям. Необходимо свести до минимума содержание влаги на плате или фоторезисте, так как она может стать причиной проколов или плохой адгезии. Все операции с фоторезистом нужно проводить в помещении при относительной влажности не более 50 %. Для удаления влаги с поверхности платы применяют сушку в термошкафах. В данном технологическом процессе применяется сухой пленочный фоторезист СПФ-2, наносимый на ламинаторе КП 63.46.4. В данном случае рисунок схемы получают методом фотопечати. Для этого перед нанесением фоторезиста заготовку необходимо выдержать в сушильном шкафу при температуре 75±50. С в течение 1 часа, затем последовательно на необходимую сторону заготовки нанести фоторезист, обрезать ножницами излишки по краям платы, освободить базовые отверстия от фоторезиста, выдержать заготовки при неактиничном освещении в течение 30 мин при температуре собрать пакет из фотошаблона и платы, экспонировать заготовки в установке экспонирования КП 6341, снова выдержать заготовки при неактиничном освещении в течение 30 мин при температуре 180 С, проявить заготовку в установке проявления АРС-2.950.000, затем промыть платы в мыльном растворе, промыть заготовки в холодной проточной воде в течение 1-2 мин при температуре 20±20 С, декапировать заготовки в 20%-ном растворе серной кислоты в течение 1 мин при температуре 20±20 С, снова промыть заготовки в холодной проточной воде в течение 1-2 мин при температуре 20±20 С, сушить заготовки сжатым воздухом. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

34 |

||||||

|

После этого следует проконтролировать проявленный рисунок. После экспонирования заготовки, перед проявлением, необходимо удалить пленку, защищающую фоторезист. 3.2.5. Нанесение защитного лака. Лак наносится для того, чтобы защитить поверхность платы от процесса химического меднения. Лак обычно наносится окунанием в ванну с лаком, поливом платы с наклоном в 10-150 или распылением из пульверизатора. Затем плата сушится в сушильном шкафу при температуре 60-1500 С в течение 2-3 ч. Температура сушки задается предельно допустимой температурой для навесных электрорадиоэлементов, установленных на печатную плату. Лак для защитного покрытия должен обладать следующими свойствами: высокой влагостойкостью, хорошими диэлектрическими параметрами (малыми диэлектрической проницаемостью и тангенсом угла диэлектрических потерь), температуростойкостью, химической инертностью и механической прочностью. При выборе лака для защитного покрытия следует также учитывать свойства материалов, использованных для изготовления основания печатной платы и для приклеивания проводников, чтобы при полимеризации покрытия не произошло изменения свойств этих материалов. Существуют различные лаки для защитного покрытия, такие как лак СБ-1с на основе фенолформальдегидной смолы, лак Э-4100 на основе эпоксидной смолы, лак УР-231 и другие. В данном технологическом процессе в качестве защитного покрытия применяется лак УР-231. Для нанесения лака на поверхность заготовки необходимо окунуть заготовки в кювету с лаком на 2-3 сек, температура лака должна быть в пределах 18-250 С, а затем следует сушить заготовки в термошкафе КП 4506 в течение 1,5 часов при температуре 1200 С. 3.2.6. Сверление отверстий. Наиболее трудоемкий и сложный процесс в механической обработке печатных плат - получение отверстий под металлизацию. Их выполняют главным образом сверлением, так как сделать отверстия штамповкой в применяемых для производства плат стеклопластиках трудно. Для сверления стеклопластиков используют твердосплавный инструмент специальной конструкции. Применение инструмента из твердого сплава позволяет значительно повысить произ-сть труда при сверлении и зенковании и улучшить чистоту обработки отверстий. Чаще всего сверла изготавливают из твердо углеродистых сталей марки У-10, У-18, У-7. В основном используют две формы сверла: сложно профильные и цилиндрические. Так как стеклотекстолит является высокоабразивным материалом, то стойкость сверл невелика. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

35 |

||||||

|

При выборе сверлильного оборудования необходимо учитывать такие особенности, как изготовление нескольких миллионов отверстий в смену, диаметр отверстий 0,4 мм и меньше, точность расположения отверстий 0,05 мм и выше, необходимость обеспечения абсолютно гладких и перпендикулярных отверстий поверхности платы, обработка плат без заусенцев и так далее. Точность и качество сверления зависит от конструкции станка и сверла. В настоящее время используют несколько типов станков для сверления печатных плат. В основном это многошпиндельные высокооборотные станки с программным управлением, на которых помимо сверлений отверстий в печатных платах одновременно производится и зенкование или сверление отверстий в пакете без зенкования. Сверление не исключает возможности получения отверстий и штамповкой, если это допускается условиями качества или определяется формой отверстий. Так, штамповкой целесообразно изготавливать отверстия в односторонних платах не требующих высокого качества под выводы элементов и в слоях МПП, изготавливаемых методом открытых контактных площадок, где перфорационные окна имеют прямоугольную форму. В данном технологическом процессе сверление отверстий производится на одно-шпиндельном сверлильном станке КД-10. Перед сверлением отверстий необходимо подготовить заготовки и оборудование к работе. Для этого нужно промыть заготовки в растворе очистителя в течение 1-2 мин при температуре 22±20 С, промыть заготовки в холодной проточной воде в течение 1-2 мин при температуре 20±20 С, промыть заготовки в 10% растворе аммиака в течение 1-2 мин при температуре 20±20 С, снова промыть заготовки в холодной проточной воде в течение 2-3 мин при температуре 18±20 С, подготовить станок КД-10 к работе согласно инструкции по эксплуатации, затем обезжирить сверло в спирто-бензиновой смеси, собрать пакет из трех плат и фотошаблона, далее сверлить отверстия согласно чертежу. После сверления необходимо удалить стружку и пыль с платы и продуть отверстия сжатым воздухом. После этого следует проверить количество отверстий и их диаметры, проверить качество сверления. При сверлении не должно образовываться сколов, трещин. Стружку и пыль следует удалять сжатым воздухом. 3.2.7. Химическая металлизация. Химическое меднение является первым этапом металлизации отверстий. При этом возможно получение плавного перехода от диэлектрического основания к металлическому покрытию, имеющих разные коэффициенты теплового расширения. Процесс химического меднения основан на восстановлении ионов двухвалентной меди из ее комплексных солей. Толщина слоя химически осажденной меди 0,2-0,3 мкм. Химическое меднение можно проводить только после специальной подготовки - каталитической активации, которая может проводиться одноступенчатым и двухступенчатым способом. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

36 |

||||||

|

При двухступенчатой активации печатную плату сначала обезжиривают, затем декапируют торцы контактных площадок. Далее следует первый шаг активации - сенсибилизация, для чего платы опускают на 2-3 мин в соляно-кислый раствор дихлорида олова. Второй шаг активации - палладирование, для чего платы помещают на 2-3 мин в соляно-кислый раствор дихлорида палладия. Адсорбированные атомы палладия являются высокоактивным катализатором для любой химической реакции. При одноступенчатой активации предварительная обработка (обезжиривание и декапирование) остается такой же, а активация происходит в коллоидном растворе, который содержит концентрированную серную кислоту и катионы палладия при комнатной температуре. В данном случае процесс химического меднения состоит из следующих операций: обезжирить платы в растворе три натрий фосфата и кальцинированной соли в течение 5-10 мин при температуре 50-600 С; промыть платы горячей проточной водой в течение 1-2 мин при температуре 50-600 С; промыть платы холодной проточной водой в течение 1-2 мин при температуре 20±20 С; декапировать торцы контактных площадок в 10%-ном растворе соляной кислоты в течение 3-5 сек при температуре 18-250 С; промыть платы холодной проточной водой в течение 1-2 мин при температуре 18-250 С; промыть платы в дистиллированной воде в течение 1-2 мин при температуре 18-250 С; активировать в растворе хлористого палладия, соляной кислоты, двухлористого олова и дистиллированной воды в течение 10 мин при температуре 18-250 С; промыть платы в дистиллированной воде в течение 1-2 мин при температуре 20±20 С; промыть платы в холодной проточной воде в течение 1-2 мин при температуре 20±20 С; обработать платы в растворе ускорителя в течение 5 мин при температуре 20±20 С; промыть платы в холодной проточной воде в течение 1-2 мин при температуре 20±20 С; произвести операцию электрополировки с целью снятия металлического палладия с поверхности платы в течение 2 мин при температуре 20±20 С; промыть платы горячей проточной водой в течение 2-3 мин при температуре 50±20 С; протереть поверхность платы бязевым раствором в течение 2-3 мин; промыть платы холодной проточной водой в течение 1-2 мин при температуре 20±20 С; произвести визуальный контроль электрополировки (плата должна иметь блестящий или матовый вид, при появлении на плате темных пятен, которые не удаляются во время промывки, необходимо увеличить время электрополировки до 6 мин); произвести операцию химического меднения в течение 10 мин при температуре 20±20 С; промыть платы в холодной проточной воде в течение 1-2 мин при температуре 20±20 С; визуально контролировать покрытие в отверстиях. 3.2.8. Удаление защитного лака. Перед гальваническим меднением необходимо снять слой защитного лака с поверхности платы. В зависимости от применяемого лака существуют различные растворители. Некоторые лаки, возможно, снять ацетоном. В данном технологическом процессе защитный лак снимается в растворителе 386. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

37 |

||||||

|

Для этого платы необходимо замочить на 2 часа в растворителе 386, а затем снять слой лака беличьей кистью, после этого промыть платы в холодной проточной воде в течение 2-3 мин при температуре 20±20 С, контролировать качество снятия защитного лака (на поверхности лака не должны оставаться места, покрытые пленками лака). 3.2.9. Гальваническая затяжка. Слой химически осажденной меди обычно имеет небольшую толщину (0,2-0,3 мкм), рыхлую структуру, легко окисляется на воздухе, непригоден для токопрохождения, поэтому его защищают гальваническим наращиванием (“затяжкой”) 1-2 мкм гальванической меди. Для этого необходимо декапировать платы в 5%-ном растворе соляной кислоты в течение 1-3 сек при температуре 18-250 С, промыть платы в холодной проточной воде в течение 2-3 мин при температуре 18-250 С, зачистить платы венской известью в течение 2-3 мин при температуре 18-250 С, промыть платы в холодной проточной воде в течение 2-3 мин при температуре 18-250 С, снова декапировать заготовки в 5%-ном растворе соляной кислоты в течение 1-3 сек при температуре 18-250 С, промыть платы в холодной проточной воде в течение 1-2 мин при температуре 20±20 С, промыть платы в дистиллированной воде в течение 1-2 мин при температуре произвести гальваническую затяжку в течение 10-15 мин при температуре 20±20 С, промыть платы холодной проточной водой в течение 1-2 мин при температуре 18-250 С, сушить платы сжатым воздухом при температуре 18-250 С до полного их высыхания, контролируя качество гальванической затяжки (отверстия не должны иметь непокрытые участки, осадок должен быть плотный, розовый, мелкокристаллический). 3.2.10. Электролитическое меднение (гальваническая металлизация) и нанесение защитного покрытия. После гальванической затяжки слой осажденной меди имеет толщину 1-2 мкм. Электролитическое меднение доводит толщину в отверстиях до 25 мкм, на проводниках - до 40-50 мкм. Электролитическое меднение включает в себя следующие операции: ретушь под микроскопом краской НЦ-25 беличьей кистью № 1; декапирование плат в 5%-ном растворе соляной кислоты в течение 1-3 сек при температуре 20±20 С; промывка плат холодной проточной водой в течение 1-2 мин при температуре 20±20 С; зачистка плат венской известью в течение 2-3 мин при температуре 18-250 С; промывка плат холодной проточной водой в течение1-2 мин при температуре 18-250 С; декапирование плат в 5%-ном растворе соляной кислоты в течение 1мин при температуре 18-250 С; промыть платы холодной проточной водой в течение 1-2 мин при температуре 18-250 С; произвести гальваническое меднение в растворе борфтористоводородной кислоты, борной кислоты, борфтористоводородной меди и |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

38 |

||||||

|

дистиллированной воды в течение 80-90 мин при температуре 20±20 С; промыть платы холодной проточной водой в течение 1-2 мин при температуре 20±20 С; произвести визуальный контроль покрытия (покрытие должно быть сплошным без подгара, не допускаются механические повреждения, отслоения и вздутия). Чтобы при травлении проводники и контактные площадки не стравливались их необходимо покрыть защитным металлическим покрытием. Существует различные металлические покрытия (в основном сплавы), применяемые для защитного покрытия. В данном технологическом процессе применяется сплав олово-свинец. Сплав олово-свинец стоек к воздействию травильных растворов на основе персульфата аммония, хромового ангидрида и других, но разрушается в растворе хлорного железа, поэтому в качестве травителя раствор хлорного железа применять нельзя. Для нанесения защитного покрытия необходимо промыть платы дистиллированной водой в течение 1-2 мин при температуре 18-250 С, затем произвести гальваническое покрытие сплавом олово-свинец в растворе борфтористоводородной кислоты, борной кислоты, мездрового клея, нафтохинондисульфоновой кислоты, 25%-ного аммиака, металлического свинца, металлического олова, гидрохинона и дистиллированной воды в течение 12-15 мин при температуре 20±20 С, промыть платы в горячей проточной воде в течение 1-2 мин при температуре 50±50 С, промыть платы в холодной водопроводной воде в течение 1-2 мин при температуре 20±20 С, сушить платы сжатым воздухом в течение 2-3 мин при температуре 20±20 С, удалить ретушь ацетоном с поля платы, контролируя качество покрытия (покрытие должно быть сплошным без подгара, не допускаются механические повреждения, отслоения и вздутия). 3.2.11. Снятие фоторезиста. Перед операцией травления фоторезист с поверхности платы необходимо снять. При большом объеме выпуска плат это следует делать в установках снятия фоторезиста (например, АРС-2.950.000). При небольшом количестве плат фоторезист целесообразней снимать в металлической кювете щетинной кистью в растворе хлористого метилена. В данном технологическом процессе фоторезист снимаетсять в установке снятия фоторезиста АРС-2.950.000 в течение 5-10 мин при температуре 18-250 С, после этого необходимо промыть платы в холодной проточной воде в течение 2-5 мин при температуре 18-250 С. 3.2.12. Травление меди с пробельных мест. При изготовлении ПП, важнейшим этапом, является формирование проводящего рисунка схемы, является процесс травления (удаления) меди с непроводящих (пробельных) участков схемы. Травление является сложным окислительно-восстановительным, в котором травильный раствор служит окислителем. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

39 |

||||||

|

Существует несколько видов травления: травление погружением, травление с барботажем, травление разбрызгиванием, травление распылением. Травление с барботажем заключается в создании в объеме травильного раствора большого количества пузырьков воздуха, которые приводят к перемешиванию травильного раствора во всем объеме, что способствует увеличению скорости травления. Существует также несколько видов растворов для травления: раствор хлорного железа, раствор персульфата аммония, раствор хромового ангидрида и другие. Чаще всего применяют раствор хлорного железа. Скорость травления больше всего зависит от концентрации раствора. При сильно- и слабо концентрированном растворе травление происходит медленно. Наилучшие результаты травления получаются при плотности раствора 1,3 г/см3. Процесс травления зависит также и от температуры травления. При температуре выше 250 С процесс ускоряется, но портится защитная пленка. При комнатной температуре медная фольга растворяется за 30 сек до 1 мкм. В данном технологическом процессе в качестве защитного покрытия использован сплав олово-свинец, который разрушается в растворе хлорного железа. Поэтому в качестве травильного раствора применяется раствор на основе персульфата аммония. В данном случае применяется травление с барботажем. Для этого необходимо высушить плату на воздухе в течение 5-10 мин при температуре 18-250 С, при необходимости произвести ретушь рисунка белой краской НЦ-25, травить платы в растворе персульфата аммония в течение 5-10 мин при температуре не более 500 С, промыть платы в 5%-ном растворе водного аммиака, промыть платы в горячей проточной воде в течение 3-5 мин при температуре 50-600 С, промыть платы в холодной проточной воде в течение 2-5 мин при температуре 18-250 С, сушить платы на воздухе в течение 5-10 мин при температуре 18-250 С, проконтролировав качество травления (фольга должна быть вытравлена в местах, где нет рисунка. Оставшуюся около проводников медь подрезать скальпелем. На проводниках не должно быть протравов). 3.2.13. Осветление печатной платы. Осветление покрытия олово-свинец проводится в растворе двухлористого олова, соляной кислоты и тиомочевины. Для этого необходимо погрузить плату на 2-3 мин в раствор осветления при температуре 60-700 С, промыть платы горячей проточной водой в течение 2-3 мин при температуре 55±50 С, промыть платы холодной проточной водой в течение 1-2 мин при температуре 18±50 С, промыть платы дистиллированной водой в течение 1-2 мин при температуре 18±50 С. 3.2.14. Оплавление металлорезиста. Оплавление печатной платы производится с целью покрытия проводников и металлизированных отверстий оловянно-свинцовым припоем. Наиболее часто применяют конвейерную установку инфракрасного оплавления ПР-3796. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

40 |

||||||

|

Для оплавления печатных плат необходимо высушить платы в сушильном шкафу КП-4506 в течение 1 часа при температуре 80±50 С, затем флюсовать платы флюсом ВФ-130 в течение 1-2 мин при температуре 20±50 С, выдержать платы перед оплавлением в сушильном шкафу в вертикальном положении в течение 15-20 мин при температуре 80±50 С, подготовить установку оплавления ПР-3796 согласно инструкции по эксплуатации, загрузить платы на конвейер установки, оплавить плату в течение 20мин при температуре 50±100 С, промыть платы от остатков флюса горячей проточной водой в течение 1-2 мин при температуре 50±100 С, промыть плату холодной проточной водой в течение 1-2 мин при температуре 20±50 С, промыть плату дистиллированной водой в течение 1-2 мин при температуре 20±50 С, сушить платы в течение 45 мин при температуре 85±50 С в сушильном шкафу КП-4506, проконтролировав качество оплавления на поверхности проводников и в металлизированных отверстиях визуально. Проводники должны иметь блестящую гладкую поверхность. Допускается на поверхности проводников наличие следов кристаллизации припоя и частично непокрытые торцы проводников. Не допускается отслаивание проводников от диэлектрической основы и заполнение припоем отверстий диаметром большим 0,8 мм. Не допускается наличие белого налета от плохо отмытого флюса на проводниках и в отверстиях печатной платы. 3.2.15. Механическая обработка по контуру. Механическая обработка необходима для обрезки печатных плат по размерам (отрезка технологического поля) и снятия фаски. Существует несколько способов механической обработки печатных плат по контуру. Бесстружечная обработка печатных плат по контуру отличается низкими затратами при использовании специальных инструментов. При этом исключается нагрев обрабатываемого материала. Обработка осуществляется дисковыми ножницами. Линия реза должна быть направлена так, чтобы не возникло расслоения материала. Внешний контур односторонних печатных плат при больших сериях формируется на скоростных прессах со специальным режущим инструментом. Многосторонние печатные платы бесстружечным методом не обрабатываются, так как велика возможность расслоения. Механическая обработка печатных плат по контуру со снятием стружки осуществляется на специальных дисковых пилах, а также на станках для снятия фаски. Эти станки снабжены инструментами или фрезами из твердых сплавов или алмазными инструментами. Скорость резания таких станков 500-2 000 мм/мин. эти станки имеют следующие особенности: высокую скорость резания, применение твердосплавных или алмазных инструментов, резка идет с обязательным равномерным охлаждением инструмента, обеспечение незначительных допусков, простая и быстрая замена инструмента. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

41 |

||||||

|

Широко используют широкоуниверсальный фрезерный станок повышенной точности типа 675П. На станке выполняют фрезерные работы цилиндрическими, дисковыми, фасонными, торцовыми, концевыми, шпоночными и другими фрезами. В данном технологическом процессе обрезка платы производится с помощью дисковых ножниц, а снятие фасок - на станке для снятия фасок типа ГФ-646. Для этого необходимо обрезать платы на дисковых ножницах, снять фаски на станке для снятия фасок ГФ-646, промыть платы в горячей воде с применением стирально-моющего средства "Лотос" в течение 2-3 мин при температуре 55+/-5 С, затем промыть платы в дистиллированной воде в течение 1-2 мин при температуре 20+/-2 С, сушить платы в сушильном шкафу КП 4506. После этого следует визуально проконтролировать печатные платы на отслаивание проводников. 3.2.16. Маркировка плат. Маркировка плат осуществляется с помощью сеткографии, трафаретной черной краской ТНПФ-01. Метод основан на несении специальной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для продавливания. Маркировка должна сохранятся в течение всего срока службы, не должна стираться или смываться при воздействии моющих растворов, лаков и спиртобензиновой смеси. Маркировка состоит из товарного знака завода-изготовителя, обозначения платы, заводского номера, года и месяца выпуска, монтажных знаков и символов, облегчающих сборку узлов и регламентные работы при эксплуатации. 3.2.17. Нанесение защитного покрытия. Защитное покрытие на плату наносится с помощью кисти или специальной распылительной камеры, в качестве защитного материала может использоваться лак, флюсы ацитоноканифольные или спиртоканифольные. 3.2.18. Окончательный контроль. Окончательный контроль платы проводится либо визуально, либо проверкой отдельных параметров платы. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

42 |

||||||

|

3.3. Конструкторский расчет элементов печатной платы. 1. Шаг координатной сетки – 1,25 мм. 2. Определяем минимальную ширину печатного проводника по постоянному току: в>min1>= I>max>=30 мА t=0,02 мм j>доп>=75 А/мм2 3. Определяем минимальную ширину проводника исходя из допустимого падения напряжения на нем: в>min2>= U>доп> в>min2>= 4. Номинальное значение диаметров монтажных отверстий: d=d>э>+bd>но>+Г, d>но>=0,1 мм, Г=0,3 мм. а) для микросхем d>э>=0,5 мм d=0,9 мм б) для резисторов d>э>=0,5 мм d=0,9 мм в) для диодов и стабилитронов d>э>=0,5 мм d=0,9 мм г) для транзисторов d>э>=0,5 мм d=0,9 мм д) для конденсаторов d>э>=0,5 мм d=0,9 мм е) для разъема d>э>=1 мм d=1,4 мм 5. Рассчитанные значения сводятся к предпочтительному ряду размеров монтажных отверстий: 0,7; 0,9; 1,1; 1,3; 1,5 мм. Номинальное значение диаметров монтажных отверстий для разъема: d=1,5 мм. 6. Минимальное значение диаметра металлизированного отверстия: d>min> d>min> 7. Диаметр контактной площадки: D=d+d>во>+2в>m>+в>во>+(2>d>+2>p>+в2>но>)1/2 d>во>=0,5 мм; в>m>=0,025 мм в>во>=в>но>=0,05 мм >р>=0,05 мм; >d>=0,05 мм |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

43 |

||||||

|

d>во>+2 в>m>+в>во>+(2>d>+2>p>+в2>но>)1/2=0,05+0,05+0,05+(32510-4)1/2=0,24 d=0,7 мм D=0,95 мм d=0,9 мм D=1,15 мм d=1,5 мм D=1,75 мм 8. Определение номинальной ширины проводника: в=в>MD>+в>НО>, где в>MD>=0,15 мм; в>НО>=0,05 мм в=0,15+0,05=0,2 мм 9. Расчет зазора между проводниками: S=S>MD>+в>В>>О>, где в>ВО>=0,05 мм; S>MD>=0,15 мм S=0,15+0,05=0,2 мм 10. Расчет минимального расстояния для прокладки 2-х проводников между отверстиями с контактными площадками диаметрами D1 и D2. l= n=2; >l>=0,03 мм l=1,05+0,4+0,6+0,03=2,1 мм. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

44 |

||||||

|

3.4.Расчет параметров проводящего рисунка с учетом технологических погрешностей получения защитного рисунка. 1. Минимальный диаметр контактной площадки: D>min>=D>1min>+1,5hф+0,03 D>1min>=2(в>м>+ d>max1>=0,9 мм D>1min>=2(0,025+0,45+0,05+0,05)=1,15 мм D>min1>=1,15+0,6=1,21 d>max2>=1,5 мм D>min2>=1,81 мм 2. Максимальный диаметр контактной площадки: D>max>=D>min>+(0,02…0,06) D>max1>=1,21+0,02=1,23 мм D>max2>=1,81+0,02=1,83 мм 3. Минимальная ширина проводника: в>min>=в>1min>+1,5hф+0,03, где в>1min>=0,15 мм в>min>=0,15+0,6=0,21 4. Максимальная ширина проводника: в>max>= в>min>+(0,02…0,06) в>max>=0,23 мм 5. Минимальная ширина линии на фотошаблоне: в>м>>min>= в>min>-(0,02…0,06) в>м>>min>=0,21-0,02=0,19 мм 6. Максимальная ширина линии на фотошаблоне: в>м>>max>= в>min>+(0,02…0,06) в>м>>max>=0,21+0,06=0,27 мм 7. Минимальное расстояние между проводником и контактной площадкой: S>1min>=L>0>-[D>max>/2+>p>+ в>max>/2+>l>] L>0>=1,25 мм S>1min>=1,25-0,615-0,05-0.115-0,03=0,44 мм 8. Минимальное расстояние между двумя контактными площадками: |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

45 |

||||||

|

S>2min>=L>0>-(D>max>+2>p>) L>0>=1,25 мм+0,3 мм=1,55 мм S>2min>=1,25-1,23-20,05+0,03=0,20 мм 9. Минимальное расстояние между проводником и контактной площадкой на фотоблоке: S>3min>=L>0>-(B>max>+2>l>) L>0>=1,25 мм S>3min>=1,25-0,575-0,05-0,135-0,03=0,46 мм 10. Минимальное расстояние между проводником и контактной площадкой на фотоблоке: S>4min>=L>0>-(D>м>>max>/2+>p>+в>м>>max>/2+>l>) L>0>=1,25 мм S>4min>=1,25-0,575-0,05-0,135-0,03=0,46 мм 11. Минимальное расстояние между двумя контактными площадками на фотоблоке: S>5min>=L>0>-(D>м>>max>+2>p>) L>0>=1,55 мм S>5min>=1,55-1,25-0,1=0,2 мм 12. Минимальное расстояние между двумя проводниками на фотоблоке: S>6min>=L>0>-(в>м>>max>+2>l>) L>0>=1,25 мм S>6min>=1,25-0,27-0,06=0,92 мм |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

46 |

||||||

|

3.5. Расчет проводников по постоянному току. Наиболее важными электрическими свойствами печатных плат по постоянному току является нагрузочная способность проводников по току и сопротивление изоляции. Практически сечение проводника рассчитывается по допустимому падению напряжения U>п> на проводнике:

l=0,5

м =0,0175

U>п>= U>п><U>зпу>=0,40,5 В

S>c

>

S>пз>

R>S>= >S>=51010 Ом R>S>=

R>V>= S>п>=в>п>2=4,4110-2 мм2 h>пп>=1,5 мм R>V>=

R>U>= R>U>>103R>вх>,

где R>вх>= |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

47 |

||||||

|

3.6. Расчет проводников по переменному току. 1. Падение импульсного напряжения на длине проводника в l cм. U>L>=L>по> U>L>=1,8

2. Максимальная длина проводника: l>max>< 3. Задержка сигнала при передаче по линии связи: t>з>

= l=0,5 м t>з>=0,50,33

C>1>1=0,09(1+)lg(1+2в>пр>/l>з>+в>пр>2/l>з>2)= 0,09(1+5)lg(1+2 С>1>=С>1>1l=0,350=5 пФ М>1>1=2(ln М>1>=М>1>1l=6,860,5=3,43 мГн C>2>1= = = C>2>1= С>2>=С1>2>l=2,35 пФ М>2>1=2 М>2>=М>2>1l=5,22 мГн |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

48 |

||||||

|

С>3>1=0,17 С>3>1=0,175 С>3>=С>3>1l=36 пФ С>4>1=0,2 С>4>1=1+ С>4>=С>4>1l=68 пФ Между рядом расположенными проводниками существует электрическая связь через сопротивление изоляции R>U>, взаимную емкость С и индуктивность М, которая приводит к появлению на пассивной линии связи напряжения перекрестной помехи от активной линии. Надежная работа цифровых электронных схем будет обеспечена, если напряжение помехи не превысит помехоустойчивости логических схем U=U>RU>+U>C>+U>L><U>ЗПУ> В состоянии лог. «1» помеха слабо влияет на срабатывание логического элемента, поэтому рассмотрим случай, когда на входе микросхемы лог. «0». При этом: U>вх0>=0,4 В U>вых0>=0,4 В f=5105Гц I>вх0>=0,1 мА I>вых0>4 мА Е>0>=2 В R>вх0>=4 кОм R>вых0>=100 Ом U= = =0,4910-36,2-j269,3=0,13 В<0,4 В |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

49 |

||||||

|

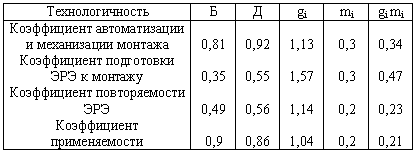

3.7. Расчет технологичности.

3.8. Расчет надежности. 1.Интенсивность отказов элементов в зависимости от условий эксплуатации изделия >2>=>02>K>1>K>2>K>3 >К>4>Q>2>(T,K>H>) >02> – номинальная интенсивность отказов K>1 >и K>2> – поправочные коэффициенты в зависимости от воздействия механических факторов. Для стационарной аппаратуры K>1 >=1,04; K>2>=1,03. К>3> – поправочный коэффициент в зависимости от воздействия влажности и температуры. Для влажности 6070 % т Т=2040С К>3>=1. К>4> – поправочный коэффициент в зависимости от давления воздуха К>4>=1,14. K>1>K>2>K>3 >К>4>=1,22 Q>2>(К>Н>,Т) – поправочный коэффициент в зависимости от температуры поверхности элемента и коэффициента нагрузки. Определяется по графикам: Парфенов “Проектирование конструкций РЭА” стр. 176. Микросхемы: К>>Q>2>=1,220,5=0,61 Резисторы: К>>Q>2>=1,220,53=0,65 Конденсаторы: К>>Q>2>=1,220,2=0.24 Диоды: К>>Q>2>=1,220,5=0,61 Транзисторы: К>>Q>2>=1,220.48=0,59 Резонаторы: К>>Q>2>=1,220.1=0,122 >МС>=0,01310-60,61=7,910-9 1/ч >R>=0,04310-60,65=2,7810-8 1/ч >C>=0,07510-60,24=1,8310-8 1/ч |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

50 |

||||||

|

>C>>Э>=0,03510-60,24=8,510-9 1/ч >КВ>=0,110-30,122=1210-6 1/ч >VD>=0,210-60,61=12,210-8 1/ч >VT>=0,8410-60,59=4,910-7 1/ч >пайки>=0,0110-61,22=1210-9 1/ч >платы>=0,710-61,22=0,8510-6 1/ч >МС>=7,910-923=1.810-7 1/ч >R>=2,8710-836=10-6 1/ч >C>=1,8310-823=4,210-7 1/ч >C>>Э>=8,510-94=3410-9 1/ч >VD>=1,2210-76=7,310-7 1/ч >VT>=4,910-7 1/ч >КВ>=1210-62=2410-6 1/ч >ПЛ>=0,8510-6 1/ч >пайки>=6010-7 1/ч 2. Интенсивность отказов узла: 1= 3. Вероятность безотказной работы для системы без резервирования равна: Р(tp)=exp(-1tp)=exp(-33,7310-3)=0,91 Зададим tp=3000ч 4. Среднее время наработки до отказа: Т= Следует отметить, что время наработки на отказ = 29670,1 ч, что превышает предусмотренные техническим заданием 20000 ч. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

51 |

||||||

|

4. Техника безопасности. 1.В процессе изготовления ДПП по данному ТП могут возникнуть следующие виды безопасности. -токсичность -химический ожог -пожар и взрывоопасность -электроопасность Источниками токсичности являются пары ядовитых веществ, к которым относятся концентрированные кислоты, щелочи, органические растворители, лакокрасочные материалы. Пожароопасность может возникнуть при работе с ЛВУК, при образовании завышенной концентрации паров взрывоопасных веществ, к которым относятся органические растворители, лакокрасочные материалы. Электроопасность может иметь место в случае неисправности оборудования при надежном заземлении, отсутствии средств защиты. 2. Для обеспечения безопасности при выполнении работ по изготовлении ДПП необходимо предусмотреть: а) для предупреждения отравлений и заболеваний. -оборудование рабочих помещений системой приточно-вытяжной вентиляции, обеспечивающее содержание в воздухе вредных паров ниже норм предельно-допустимых концентраций. -наличие местной вентиляции (бортовые отсосы) у ванн обезжиривания, подтравливания, меднения, гальванического меднения, и местных вытяжных устройств при выполнении операций по ретушированию и исправления отдельных дефектов на платах. -соблюдение всех пунктов инструкций к 077 по ТБ и ПС при работе с органическими растворителями и лакокрасочными материалами. б) для предотвращения опасности химического ожога. -выполнение операций с химически активными соединениями с соблюдением всех пунктов инструкции № 0101, “по ТБ и ПС при работе с кислотами, щелочами и др. химическими соединениями “, инструкции № 0148, “ по ТБ и ПС при составлении и корректировке гальванических ванн, инструкции №097, “ по ТБ и ПС при работе на травильных ваннах”. -индивидуальные средства защиты (спец одежду, фартук, очки) в соответствии с перечнем професии рабочих и должностей и тд. Которым предусмотренна типовыми нормами бесплатная выдача спец одежды, спец обуви и других средств индивидуальной защиты. в) для предупреждения пожароопасности : -выполнение всех пунктов инструкции №077 по ТБ и ПС при работе с организационными растворителями и лакокрасочными материалами. -вентиляция и оборудование на участках, где проводятся работы с ЛВЖ, должны быть выполнены во взрывоопасном исполнении в соответствии с требованиями |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

52 |

||||||

|

“ Правил устройства электроустановок”. -оснащение помещений средствами пожаротушения (огнетушитель ОУ-2, песок, асбестовое одеяло). г) для предотвращения электроопасности: -выполнение правил ТБ при эксплуатации электроустановок потребителей, инструкции № 0306 ”по ТБ для работающих с аппаратурой, питающейся напряжением до 1000 В. -надежное заземление всех частей оборудования в соответствии с Правилами устройства электроустановок. -предохранительные устройства к электрооборудованию, отключающие электросеть в случае возникновения КЗ или перегрузки электрооборудования. -качественную изоляцию электропроводов. 3. Для контроля параметров опасности (вредности) необходимо применять методы и средства: -контроль сопротивления изоляции и заземления постоянного тока, в электроустановках в соответствии с Правилами устройства электроустановок. -контроль воздушной среды рабочих помещений в соответствии с графиком, утвержденным главным инженером и согласованным с санитарной инспекцией. 4. Производственные помещения должны удовлетворять требованиям санитарных норм проектирования предприятий. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

53 |

||||||

6. Заключение.В данном дипломном проекте проведена модернизация управляющего блока тюнера. В базовом блоке тюнера применялось сенсорное управление с ручной настройкой на соответствующий канал. Перестройка производилась с помощью подстроечных резисторов. Все это приводило к ограничению количества запоминаемых программ до восьми. Подача сигналов управления в остальные блоки тюнера осуществлялась нажатием соответствующих кнопок на передней панели тюнера. Устройство управления было выполнено на аналоговой элементной базе. Все это приводит к ряду неудобств при технической эксплуатации тюнера данной модели. В процессе модернизации блока, применение процессора в качестве основного элемента управляющей схемы привело:

В специальном разделе были рассмотрены вопросы, касающиеся обоснования структурной схемы, и принципиальной электрической схемы, а так же приведен выбор элементной базы. В конструкторско-технологическом разделе была произведена разработка технологического процесса производства печатной платы . Произведены расчеты надежности и технологических показателей. Проведенные расчеты показали полное соответствие разработанного устройства требованиям технического задания. В технико-экономическом разделе обосновывается себестоимость устройства. В разделе техники безопасности рассмотрена техника безопасности при техпроцессе производства печатной платы. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

|

77 |

||||||

|

7. Список литературы.

13.Технология и автоматизация производства радиоэлектронной аппаратуры И.П.Бушминский, О.Ш.Даутов. Радио и связь, 1989 г. 14. Справочник по печатным схемам. Б.Н.Файзулаев, В.Н.Квасницкий. 1972г. Технология производства ЭВМ. Н.Н.Ушаков. 15. Конструирование и микро миниатюризация электронной вычислительной аппаратуры. А.Я. Кузенин. 16. Краткий справочник конструктора РЭА. Р.Х.Бальян, Н.А.Барканов, А.В.Барисов. |

||||||

|

Изм. |

Лист |

№ Докум. |

Подп. |

Дата |

Лист |

|

Блок-схема устройства управления.

Принцип функционирования схемы.

Процессор

ОЗУ

ДУ

Таймер

ПЗУ

Фиксиру-ющая схема

Устройство

Устройство

БИ

А

ЦАП 1

Схема согласования

В

ЦАП 2

С

ЦАП 3

ввода/вывода

Блок экранной графики

БИ – блок индикации

ОЗУ – оперативное запоминающее устройство

ПЗУ – постоянное запоминающее устройство

ДУ – дистанционное управление

Управление последовательным В/В

Управление прерываниями

8-битовая ШД (внутр.)

Времен-ной регистр(8)

Накопи-тель

(8)

Регистр флажков

(5)

Регистр кода операции

В(8) С(8)

D(8) Е(8)

Н(8) L(8)

Указатель стека(16)

Програм.счетчик (16)

Устройство приращения/уменьшения

Адресный ключ

Дешифратор кода операции и формирователь машинных циклов

АЛУ (8)

И

Адресный буфер

сточник

Буфер

адресов/ данных

питания

+5В

+5В

земля

земля

Х

Устройство управления и

синхронизации

Тактовый Прямой

генератор доступ

Управление Состояние к Сброс

памяти

1

A>8>

A>8> А>15

>

AD>0>

А>15

>

AD>0> AD>7>

AD>7>

Х2

Вход Выход

Вход Выход

Выход Готовность S>0> S>1> IO/M сброса сброса

такт.имп. адресный Захват

ключ открыт Подтверждение

захвата

Рисунок проц-а

|