Технология высокоскоростной механической обработки газотурбинных двигателей

Высокоскоростная механообработка деталей ГТД

Основы ВСО, инструмент и режимы обработки

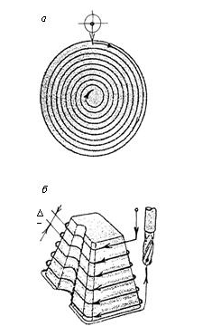

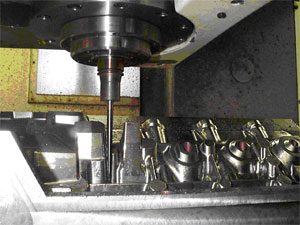

Технология высокоскоростной механической обработки (ВСО) относится к числу наиболее прогрессивных и быстро развивающихся. Уже сегодня промышленность ведущих стран мира достаточно широко использует ВСО при скоростях резания 500…1500 м/ мин и более (табл. 1) при обработке:

пресс-форм и штампов концевыми фрезами для получения изделий, широко применяемых в автомобильной и аэрокосмической промышленности жаропрочные стали, алюминиевые сплавы, конструкционные оргпластики, армированные стекловолокном и др.;

фольгированных печатных плат (скоростное сверление), для электронной промышленности;

изделий из высокопрочных алюминиевых сплавов в аэрокосмической и автомобильной промышленности и др.

Таблица 1 Характеристики высокоскоростного резания

Например, при фрезеровании алюминия используются следующие диапазоны скоростей, м/мин:

традиционный – менее 500

высокопроизводительный – 500 ... 2500

высокоскоростной – 2500 ... 7500

сверхвысокоскоростной – более 7500.

До недавнего времени широкое применение этой технологии сдерживали: режущий инструмент, оборудование и системы ЧПУ. Сейчас эти проблемы в принципе решены. Поэтому тенденция к расширению создания и использования технологий высокоскоростной обработки носит устойчивый характер.

Высокоскоростная механическая обработка (HSM – High Speed Machining) и высокоскоростное фрезерование (HSM – High Speed Milling), в частности, в последние годы существенно изменили подход к методам механообработки. Решающим фактором в оценке процесса HSM-обработки является производительность станков, что определяет стоимость производства и повышение качественных характеристик процесса обработки.

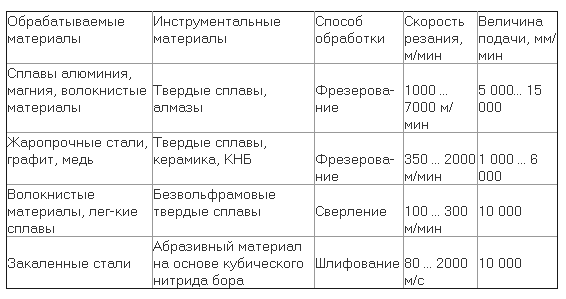

Рис. 1. Кривые Соломона. Зависимость сил резания от скорости резания

1. Высокоскоростная обработка

Теоретическим обоснованием высокоскоростной обработки являются так называемые кривые Соломона (рис. 1), которые показывают снижение сил резания в некотором диапазоне скоростей.

Еще в конце 20-х годов прошлого века Герман Соломон, изучая процессы резания циркульными пилами, сделал вывод, что температура резания зависит от скорости не монотонно, а имеет определенный экстремальный характер. Этой зависимостью он объяснил достигнутые им в опытах очень высокие скорости резания (до 16500 м/мин).

В последующие годы изучением этого вопроса занимались многие ученые, в их опытах на баллистических установках были зафиксированы гораздо более высокие скорости резания (Кузнецов, 1947 г., 50000 м/мин; Кроненберг, 1958 г, 72000 м/мин; Арндт, 1972 г., 132000 м/мин) и предложены физические и математические модели, объясняющие этот эффект.

Применительно к фрезерованию впервые эффект ВСО был реализован в 1979 г. в Техническом университете Дармштадта (Германия), где с использованием шпинделя на магнитных подшипниках была достигнута скорость резания 4700 м/мин. Группой сотрудников университета под руководством профессора Г. Шульца была предложена теория процессов ВСО и изучена возможность промышленного внедрения этого эффекта [2]. Физическая природа высокоскоростного резания хорошо объясняется и российскими учеными на основе фундаментальных закономерностей процесса стружкообразования и изнашивания под влиянием высоких скоростей.

Одним из важных факторов при ВСО является не только снижение величины крутящего момента в зоне высоких скоростей, но и перераспределение тепла в зоне резания. При небольших сечениях среза в данном диапазоне скоростей основная масса тепла концентрируется в стружке, не успевая переходить в заготовку. Поэтому считается, что высокоскоростное фрезерование, особенно развитое в технологиях ВСО, базируется на сокращении количества тепла, возникающего при обработке резанием, которое обычно и есть причина износа инструмента.

Исследования, проведенные во время ВСО с правильно подобранными параметрами, показали, что 75% произведенного тепла отводится со стружкой, 20% – через инструмент и 5% – через обрабатываемую деталь.

Преимущество ВСО получается также за счет обработки в надкритическом диапазоне колебаний: при высоких частотах вращения, которые используются при ВСО, значительно превышаются частоты собственных колебаний детали, инструмента и компонентов станка. Одновременно с этим, благодаря небольшим поперечным сечениям среза, силы резания невелики, что благоприятно сказывается на точности обработки. Кроме того – высокое качество получаемой поверхности, отсутствие дробления при резании, возможность обработки тонкостенных изделий.

2. Требования к оборудованию для высокоскоростной обработки

Особенности ВСО предъявляют особые требования к конструкции станков, обеспечивающих этот вид обработки. Это касается не только всех элементов самого станка, но и систем и устройств, обеспечивающих его работу, а также целого ряда работ по обслуживанию станка и подготовки его к работе. В общем случае среди требований к высокоскоростному оборудованию можно отметить следующее.

Конструкция станка в целом должна иметь высокую жесткость и хорошие виброгасящие и демпфирующие характеристики, что обычно обеспечивается большой массой базовых частей. Особые требования у высокоскоростного оборудования предъявляются к конструкции направляющих, которые должны обеспечить плавное безлюфтовое движение перемещающихся частей станка.

Конструкция станка в процессе работы должна обеспечить всем его элементам термическую стабильность при минимальных температурных деформациях, поскольку тепловое расширение частей и элементов станка напрямую влияет на качество обработки. В современных высокоскоростных станках применяется специальная система охлаждения его основных элементов, в которой охлаждающая жидкость от специальной холодильной установки циркулирует по специальным отверстиям в шпинделе, ходовых винтах, в элементах корпуса и т.п.

Также для уменьшения тепловых деформаций у станков для изготовления отдельных деталей можно использовать натуральный гранит и специальную минеральную керамику. От материала базовых элементов, особенно станин, стоек, столов, зависит не только склонность к температурным деформациям, но и целый ряд других характеристик станков вибростойкость, прочность, электропроводность и др., многие из которых и определяют главную характеристику – точность оборудования.

3. У фрезерных станков для ВСО высокая частота вращения шпинделя обычно сопровождается и большими значениями подачи. При изготовлении пресс-форм и штампов станок должен иметь частоту вращения шпинделя не менее 20 000 мин -1 и величину подачи как минимум 3000 мм/мин (лучше > 5000 мм/мин), отрабатывая при этом малые перемещения (от 1…2 до 20 мкм). Наряду с такими высокими значениями подачи необходимо, чтобы была возможность быстрого ускорения и замедления подачи. Для этого движущиеся части станка должны иметь малую массу и инерцию. Линейные двигатели – альтернативный вариант электродвигателям роторного типа – обеспечивают большую рабочую подачу, высокое ускорение, высокую точность, бесступенчатость регулирования и многое другое, что объясняет все увеличивающееся их использование в приводах подач станков для ВСО.

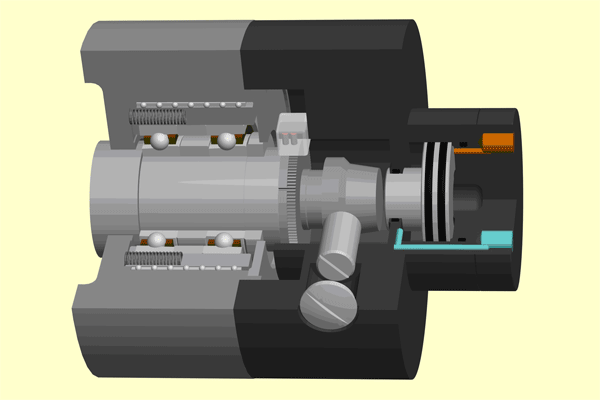

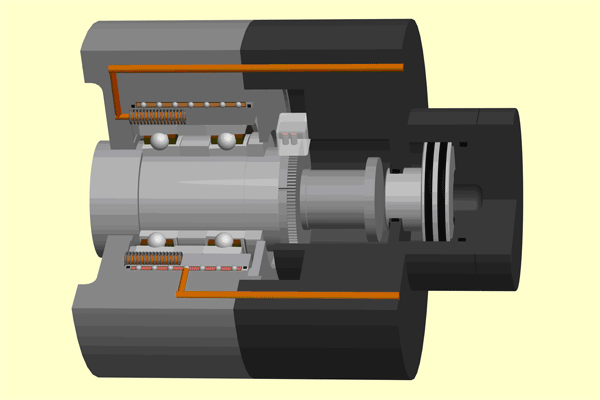

4. Высокоскоростной шпиндель – наиболее фундаментальный компонент станка для ВСО. Система ЧПУ, инструмент и все другие составляющие процесса служат единой задаче – использовать высокую частоту вращения шпинделя наиболее эффективно.

Высокоскоростной шпиндель – это компромисс между силами и скоростью резания. Но наиболее критичный фактор ограничения — подшипники, долговечность которых особенно важна. В любом высокоскоростном шпинделе подшипник – первый компонент, который выходит из строя. В настоящее время нашел свое применение комбинированный шпиндель, так называемый «дуплекс», в корпусе которого размещены два электродвигателя. Размещенные концентрично два вала (по одному на каждый двигатель) могут вращаться совместно или раздельно. Вращение каждого из валов независимо контролируется системой ЧПУ. Такая конструкция позволяет работать, например, с частотой вращения шпинделя до 10 000 мин -1 и обеспечением большого крутящего момента. В то же время, например, для окончательной обработки, шпиндель может развивать частоту вращения 30 000 мин-1 за счет второго высокоскоростного двигателя с валом меньшего диаметра.

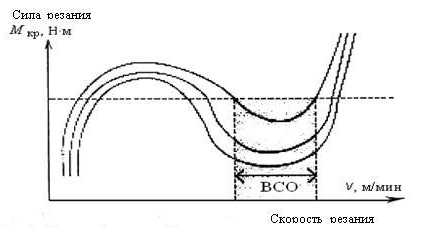

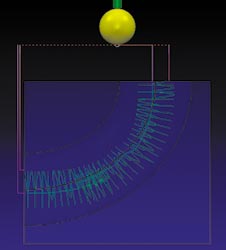

Рис. 2. Схема трохоидальной обработки паза

Следует отметить, что уже достаточно распространенными являются станки с частотой вращения шпинделя 40 000…60 000 мин-1, даже объявлена конструкция станка с частотой вращения шпинделя 500 000 мин-1 .

Для высокоскоростных щпинделей используют подшипники разных типов - шариковые, гидростатические, аэростатические, электростатические и др. Выбор типа подшипников зависит, естественно, от принятой для станка максимальной частоты вращения шпинделя.

5. Системы ЧПУ у высокоскоростных станков должны обеспечить особо точное управление приводами подач и приводом главного движения (шпинделем). В общем случае УЧПУ для ВСО обеспечивает следующие функции управления:

предварительный просмотр (функция Look-Ahead) кадров управляющей программы,

преобразования, например, для 5-осевого преобразования,

регулирование подачи для высокой точности траектории,

функция HPCC (High Precision Contour Control), когда для обработки сигналов обратной связи используется дополнительный процессор,

регулирование ускорения,

коррекция инструмента (длина, радиус, износ фрезы),

автоматизированные функции сглаживания траектории (интерполяция NURBS),

высокая скорость передачи данных сети Ethernet (например, высокоскоростная связь RS422 обеспечивает пересылку файлов со скоростью до 2 Мегабод),

компенсация ошибок, обусловленных механикой,

безопасная эксплуатация в рабочем пространстве станка.

Но главным образом, при определении системы ЧПУ для ВСО должны учитываться три фактора, связанные с системой управления станком:

высокие скорости обработки данных (около 200 блоков в минуту) для обеспечения непрерывного движения инструмента,

возможность просматривать данные как минимум на 100 блоков вперед для того, чтобы вычислять изменения величины подачи при подходе инструмента к острым углам (или другим подобным препятствиям) и отходе от них,

закон изменения величины подачи для повышения качества поверхности и снижения нагрузок на инструмент должен иметь плавный колоколообразный вид, так как причиной снижения качественных характеристик процесса являются слишком резкие ускорения при движениях по траекториям с углами.

При ВСО в ряде случаев УЧПУ не может управлять станком непосредственно, а требуется управление обработкой с использованием системы DNС.

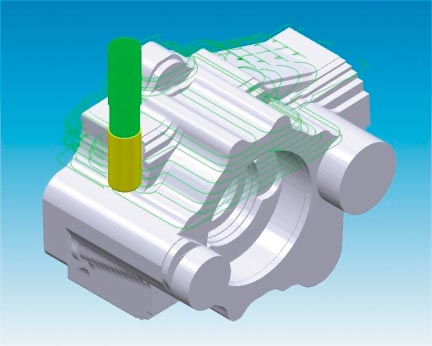

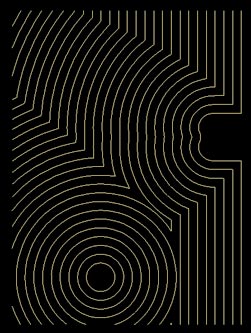

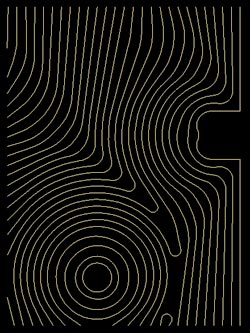

6. Определенные требования ВСО предъявляет к САМ системам, которые применяются при подготовке УП. Это, в первую очередь, касается скорости вычислений при подготовке УП, определению стратегии обработки, характера построения и редактирования траекторий, предотвращению врезаний. И здесь особо подчеркивается способность CAD /CAM систем использовать при обработке моделей деталей и разработке УП сплайн-интерполяцию, обеспечивающую (при наличии соответствующего УЧПУ) не только более высокие качественные характеристики обработанной детали, но и значительное сокращение объема УП и (что главное) времени обработки. Использование сплайн-интерполяции привело к созданию нового термина, определяющего вид (схему) обработки NURBS – BASED MACHINING (обработка, базирующаяся на сплайнах – сплайн-обработка).

Кроме меньших значений шага и глубины резания при выборе стратегии обработки особое внимание должно быть уделено исключению резких изменений направления движения инструмента, которые могут приводить к врезаниям или его поломке. Следовательно, САМ система должна обеспечивать широкий выбор стратегий обработки (рис. 2). При выборе оптимального варианта важно учитывать следующие факторы:

поддержание неизменных условий резания обеспечивается плавным перемещением инструмента без резких ускорений или замедлений,

распределение точек обработки (контакта инструмента с заготовкой) позволяет поддерживать приемлемые скорости и подачи инструмента,

переход инструмента на следующий уровень обработки осуществляется путем наклонного, а не вертикального врезания,

минимизация таких участков резания, где снимается большой припуск; величина подачи уменьшается в тот момент, когда инструмент переходит от снятия малого припуска к снятию большого,

минимизация количества замедлений при движении инструмента при растровой обработке достигается путем выбора угла растра.

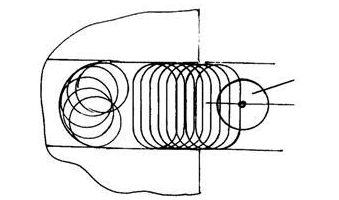

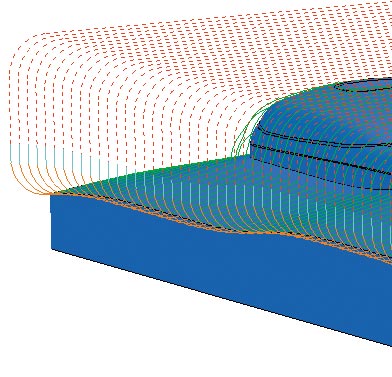

Рис3. Предпочтительные стратегии при ВСО

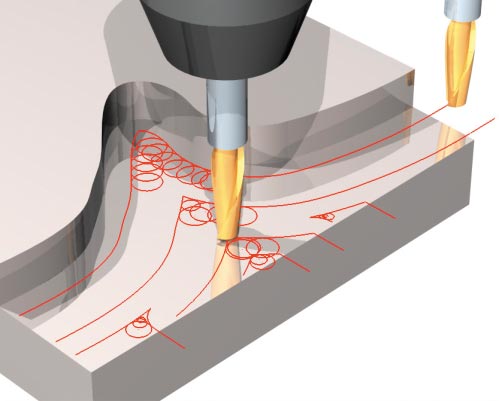

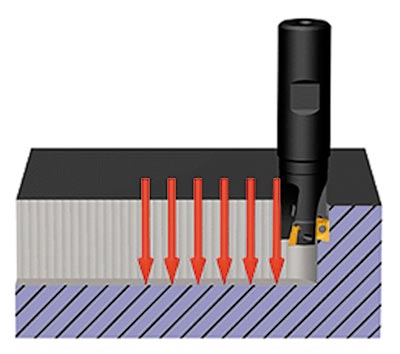

При выборе траекторий для ВСО надо исключать резкие изменения в движениях инструмента, особенно в зонах врезания, когда идет проход полной шириной фрезы. Это достигается трохоидальной обработкой, когда в процессе врезания фреза движется по окружности (рис. 2, 3). Идеально, когда САМ система сама строит трохоиду в местах, где необходимо осуществить врезание. Такая стратегия используется и при формировании пазов, которые ранее обрабатывались одним ходом фрезы того же диаметра, что и ширина паза.

Предпочтение должно отдаваться спиральным стратегиям, где инструмент, однажды врезавшись, сохраняет непрерывный и равномерный контакт с заготовкой (рис. 3,а) или стратегиям эквидистантного смещения контура, которые длительное время сохраняют контакт инструмента с заготовкой, с одним заходом и выходом (рис. 3,б).

Таким образом, САМ система для ВСО должна обеспечить:

широкий набор вариантов гладкого подвода-отвода и связок между проходами,

набор стратегий спиральной и эквидистантной обработки зон как на чистовой, так и на черновой обработке и поиск оптимальной стратегии в различных зонах,

автоматическое сглаживание траекторий в углах,

исключение проходов полной шириной фрезы и автоматическое применение трохоидального врезания в этих местах,

оптимизацию подач для сглаживания нагрузки на инструмент.

7. Режущий инструмент для ВСО должен иметь повышенную стойкость. Ведущие инструментальные фирмы предлагают широкий набор фрез для ВСО с подробными рекомендациями по областям их применения и режимам резания. Разрабатываются новые мелкодисперсные сплавы, способные надежно работать на высоких скоростях. Режущая часть инструмента изготовляется из различных материалов, включая микрозернистые карбиды, поликристаллические алмазы, поликристаллический нитрид бора с кубической решеткой, карбид титана и др. Часто применяются износостойкие покрытия, что позволяет повысить скорость обработки или стойкость инструмента.

Важно обратить внимание на системы вспомогательного инструмента, которые обеспечивают крепление фрез. В связи со снижением сил резания в процессе ВСО на первый план выходят другие факторы, такие как величины биения фрезы, вибрации.

Так как задача ВСО – обеспечить высокое качество обрабатываемой поверхности, то дополнительное внимание следует уделить подбору режимов резания с точки зрения нахождения зон, где отсутствуют вибрации при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Для этого могут использоваться специальные патроны с возможностью балансировки или сбалансированные оправки для термозажима.

Для высокоскоростных станков обычно используют вспомогательный инструмент с хвостовиками HSK (Hohlschafte Kegel). В России хвостовики HSK внедрены ГОСТ Р 51547–2000, имеют укороченный полый конус, особую схему закрепления в гнезде шпинделя, повышенную точность изготовления. Статическая податливость хвостовиков HSK в 6...7 раз меньше, чем у хвостовиков с конусом 7: 24.

Монолитный твердосплавный инструмент для высокоскоростного фрезерования на российском рынке представлен рядом фирм:

«ВНИИинструмент» (Россия, Москва) – новые инструменты для высокоскоростной обработки, в том числе и монолитные концевые твердосплавные фрезы;

НПФ "Порошковый инструмент. Металлы" (Россия, Санкт-Петербург) монолитные твердосплавные фрезы для обработки чугуна, бронзы, цветных металлов и пластмассы;

ОАО "Томский инструмент" (Россия, Томск) – новые твердосплавные фрезы для обработки сталей, в том числе и закаленных, чугунов и легких сплавов. Фрезы изготовлены из твердого сплава с содержанием WC 90% и Co 10% и с размером зерен 0,5 … 0,7 мкм;

компания SGS Tool Company (США) – инструмент для обработки жаропрочных, нержавеющих сталей, титана, закаленной инструментальной стали до твердости 65HRС;

компания Sandvik Coromant (Швеция) – цельные твердосплавные концевые фрезы;

компания Hanita (Израиль) – многозубые твердосплавные черновые и чистовые концевые фрезы для обработки конструкционных и закаленных сталей при форсированных режимах резания;

фирма Mitsub>ishi Carbide (Япония) – концевые монолитные твердосплавные концевые фрезы с износостойкими покрытиями для обработки закаленных материалов твердостью до 70 HRC;

компания Seco (Италия) – монолитные концевые фрезы с покрытием для обработки легированных и титановых сплавов, конструкционных сталей;

фирма Korloy (Южная Корея) – монолитные твердосплавные концевые фрезы высокой прочности за счет ультрамелкозернистой структуры материала – основы с высокой точностью обработки, обеспечиваемой острой режущей кромкой;

фирма Iscar (Израиль) – гамма монолитных твердосплавных фрез;

фирма Kennametal Hertel (Германия, США) – монолитный твердосплавный инструмент и др.

Рис. 4. Графитовый электрод после ВСО размер 350×200 мм; 9600 шестигранных отверстий с радиусом 0,2 мм; обработка наружной поверхности шаровой фрезой диаметром 10 мм; обработка отверстий – черновая фрезой диаметра 1,5 мм; чистовая фрезой диаметра 0,4 мм; частота оборотов шпинделя 45000 мин-1, время обработки 34 ч.

Таким образом, для успеха ВСО необходимо сочетание надлежащего уровня оборудования и системы подготовки УП. Это и обеспечивает требуемый результат: существенное сокращение времени обработки деталей как за счет высокоскоростной обработки, так и за счет уменьшения объема ручной доводки детали и возможности обрабатывать термообработанную инструментальную сталь и другие материалы (рис. 4). Если учесть при этом наличие ускоренной подготовки УП необходимого уровня, то налицо резкое сокращение времени на технологическую подготовку производства, что, собственно говоря, и является основной целью современного предприятия. При загрузке станка около 120 ч в неделю он с лихвой окупает все затраты, связанные с его приобретением.

8. Сравнение стоимости вариантов при внедрении высокоскоростного оборудования является обязательным. Стоимость станка для ВСО в среднем в 2 раза выше, чем обычного с аналогичным размером стола. Стоимость их работы приблизительно одинакова, если не учитывать, что цена режущего инструмента для высокоскоростной обработки графитовых и медных электродов в 4 ... 5 раз, а для высокоскоростной обработки инструментальных сталей в 10 ... 12 раз выше, чем инструмента, применяемого для традиционной механообработки. Частично эта высокая стоимость компенсируется более долгим сроком службы инструмента, так как он работает с меньшей глубиной резания. Тем не менее, шпиндели станков и инструмент требуют особого внимания из-за более высокой цены их замены. Поэтому в условиях реального производства при внедрении высокоскоростной обработки необходим соответствующий просчет вариантов.

Инструмент

Из-за большого объема материала, срезаемого при ВСО на больших подачах, желательно использовать двузубые фрезы (рис. 9), чтобы стружка могла свободно уместиться в канавке. Опыт показывает, что желательно применять специальные фрезы и режущие пластины с большими передними углами заточки.

Рис. 9. Для обработки демонстрационной детали использовались цельные твердосплавные фрезы SECO серии Tornado

Одна из главных проблем, возникающих при обработке алюминиевых сплавов, связана с высокой адгезией алюминия, из-за которой на режущей кромке образуется «нарост» и обрабатываемый материал «налипает» на фрезу. Это негативное явление резко снижает качество обработанной поверхности. Во избежание этого необходимо выполнять ряд простых и эффективных рекомендаций, что позволит получать очень высокое качество обработанной поверхности:

- применяйте обычный инструмент с полированными кромками;

- не используйте (!) режущие пластины с покрытием из нитрида титан-алюминия (TiAlN);

- выбирайте инструментальные сплавы с меньшим содержанием кобальта;

- используйте СОЖ для уменьшения наростообразования. СОЖ должна поступать на - ----- режущую кромку. Старайтесь применять охлаждение через инструмент;

- резьбу эффективнее нарезать вихревым фрезерованием.

При высоких скоростях вращения шпинделя, требующихся при ВСО, особое внимание следует уделять зажиму инструмента. По законам физики центробежная сила пропорциональна частоте вращения в квадрате, поэтому при ВСО малейший дисбаланс инструмента приводит к быстрому износу, а возникающие биения ухудшают качество обработанной поверхности. Опыт показывает, что, несмотря на относительно высокую стоимость (требуется термостанция), в случае частого использования ВСО целесообразно приобрести термозажим (рис. 10), обеспечивающий хорошую жесткость, малое биение и простоту в применении. При периодическом использовании ВСО можно обойтись гидрозажимом, но его асимметричная конструкция может вызвать дисбаланс. Применение для ВСО высококачественной цанги также полностью не исключается, но точность будет зависеть от оператора.

Рис. 10. Оправки с термозажимом

Станок

Если проанализировать форму алюминиевых корпусных деталей топливной и гидравлической аппаратуры, то выбор станка практически однозначен — пятиосевой фрезерный или многозадачный станок. Такой станок обеспечит доступ к разным сторонам детали с одной установки и позволит ориентировать плоские элементы детали по нормали к шпинделю, что даст возможность использовать торцевые или концевые фрезы для обработки плоскостей и отверстий (рис. 11).

Рис. 11. Пятиосевая обработка позволяет обработать всю деталь за один или два установа

Если для обработки использовать трехосевое оборудование, то деталь придется обрабатывать на станке в несколько технологических установов, что сопряжено с проблемами базирования и переустановки заготовки и приведет к потере производительности.

Требования к станку для ВСО весьма противоречивы: он должен быть достаточно точным, жестким и быстрым. Остановимся на этих требованиях подробней:

1. Желательно, чтобы архитектура (конструкция) станка позволяла полностью обработать деталь за один технологический установ, тогда удастся избежать потери точности и времени при повторном базировании. Из соображений жесткости портальная конструкция станка более предпочтительна, чем консольная. Считается также, что более жесткая конструкция лучше демпфирует вибрации. Желательно, чтобы станок обладал тяжелой станиной и легкими, но жесткими движущимися частями. Отметим, что для ВСО не рекомендуется (!) использовать модернизированное оборудование.

2. При выборе станка для ВСО всегда возникает дилемма — что для шпинделя важнее: крутящий момент или частота вращения? Ведь при одинаковой мощности, чем выше скорость вращения, тем ниже крутящий момент. Здесь следует иметь в виду, что шпиндели с высокими оборотами, как правило, имеют меньший диаметр подшипников, следовательно, допустимая нагрузка на них тоже ниже. Сравнительные данные для шпинделей фирмы НSK приведены в табл. 1.

|

Тип шпинделя |

НSK-100A |

НSK-63A |

НSK-40Е |

|

Мощность (кВт) |

45 |

20 |

12 |

|

Максимальная частота вращения (об./мин) |

15 000 |

24 000 |

40 000 |

|

Максимальный крутящий момент (Н•м) /при частоте вращения (об./мин) |

400/1000 |

75/3000 |

48/3000 |

|

Диаметр шпинделя (мм) |

100 |

70 |

45 |

|

Основное назначение |

Черновая и чистовая обработка |

Легкая черновая и чистовая обработка |

Обработка короткими фрезами до 12 мм |

|

Примечание |

Черновая обработка фрезами до 75 мм с большим вылетом |

Черновая обработка фрезами до 30 мм со средним вылетом |

Не предназначен для тяжелых работ. Хорошо сбалансирован |

3. С точки зрения проектировщика станка, точность позиционирования шпинделя и поворотного стола входит в явное противоречие с высокой скоростью их перемещения, что сопряжено с возникновением высоких динамических нагрузок при разгоне-торможении подвижных элементов. Чтобы станок сохранял точность под действием инерционных нагрузок, контроллер станка анализирует очередь управляющих команд и автоматически уменьшает скорость подачи перед изменением траектории инструмента. На практике это означает, что фактическая скорость подачи во время обработки может быть меньше заданной в CAM-системе. Это приводит к тому, что реальное станочное время оказывается выше, чем время обработки, рассчитанное CAM-системой. Некоторые продвинутые CAM-системы, в том числе и PowerMILL, позволяют при расчете перемещений инструмента оптимизировать расположение точек траектории в пределах заданного допуска с целью уменьшения эффекта «подтормаживания» контроллера станка. Подробнее мы рассмотрим этот вопрос в главе, посвященной выбору CAM-системы.

4. При выборе станка большое внимание следует уделить и динамическим характеристикам станка, в том числе допустимым линейным ускорениям. Для обычных станков эти ускорения достигают порядка 5 м/с2, а для задействованного на семинаре станка Hermle C30U с динамической опцией эта характеристика составляет 10 м/с2. С учетом малых величин перемещений при постоянной смене направления движения именно допустимое ускорение играет важнейшую роль при отработке УП.

5. На пятиосевых фрезерных станках можно фиксировать поворотный стол (две оси) и выполнять позиционную (так называемую 3+2) обработку. Это позволяет существенно повысить скорость и точность фрезерования: если при непрерывном пятиосевом фрезеровании точность составляет порядка 10-11 мкм, то при позиционном достижима точность в 4-5 мкм. Кроме того, длина управляющих программ для непрерывной пятиосевой обработки оказывается в среднем на 15% больше по сравнению с позиционной обработкой. Следствием этого является увеличение на 15-20% времени непрерывной пятиосевой обработки, по сравнению с позиционной.

6. При разработке управляющей программы для повышения точности и производительности предпочтение следует отдавать позиционной обработке. При черновой и получистовой обработке, когда точность не так важна, для экономии времени также более предпочтительна позиционная обработка.

7.С учетом того, что ВСО ставит задачу обеспечения высокого качества обрабатываемой поверхности, дополнительное внимание следует уделить подбору режимов резания с точки зрения нахождения зон, где отсутствуют вибрации. Например, на рис. 9 показаны зоны вибрации с различным числом волн N между зубьями фрезы в зависимости от глубины и скорости. Практически для каждой комбинации СПИД (станок—приспособление—инструмент—деталь) придется находить стабильные зоны, и в связи с отсутствием отработанных рекомендаций их придется экспериментальным путем искать непосредственно на станке. Наиболее склонны к вибрации коневые фрезы с нулевым радиусом скругления. Для уменьшения вибраций следует выбирать фрезы с закругленной режущей кромкой.

8. Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения . Как показывает график, наибольшая стойкость наблюдается при использовании обдува. Поскольку тепло концентрируется в стружке, ее надо быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняется главным образом выкрашиванием, что обусловлено циклическими термическими нагрузками на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах, лучше, чем меняющаяся циклическая нагрузка.

Все вышеперечисленное относится к технической стороне ВСО.

Требования к CAM-системе

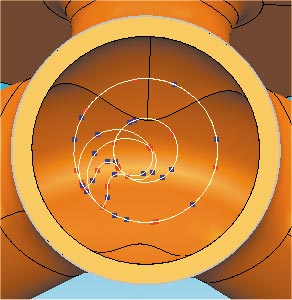

Во-первых, чтобы вести обработку со всех сторон с одного установа, CAM-система должна оперировать 3D-моделью остаточного припуска (рис. 12). Модель остаточного припуска дает возможность при любом повороте детали производить резание только там, где еще остался материал, — это позволит сэкономить много времени на холостых ходах. Важно не путать понятие модели остаточного припуска с функцией доработки (например, фрезами разного диаметра, которую имеют почти все САМ-системы), предназначенной для снятия остаточного материала при обработке без поворота (!) детали. Например, PowerMILL после каждого перехода может формировать 3D-модель оставшегося материала заготовки со всеми ступеньками, получившимися после предыдущей черновой обработки. Эта модель и используется для формирования траектории с другой стороны детали.

Рис. 12. CAM-система для ВСО должна поддерживать 3D-модель остаточного припуска

Во-вторых, CAM-система должна иметь в своем арсенале достаточное количество стратегий, позволяющих обрабатывать сложные полости и стесненные зоны. Как уже упоминалось, для повышения точности и сокращения времени обработки следует использовать позиционную обработку, а непрерывное пятиосевое фрезерование применять лишь для обработки сложных полостей и каналов (рис. 13). В то же время при позиционной обработке для фрезерования высоких стенок может потребоваться очень длинный инструмент, обладающий низкой жесткостью. Если для детали не удастся подобрать нужный угол наклона, при котором можно снизить длину фрезы, придется прибегнуть к непрерывному пятиосевому фрезерованию.

Рис. 13. CAM-система PowerMILL позволяет обрабатывать даже каналы

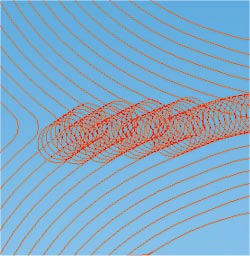

В-третьих, как мы уже отмечали, в CAM-системе должны присутствовать стратегии обработки со сглаженными траекториями обработки (со скруглением острых углов, «гоночные» (Raceline) траектории и т.п.) — рис. 14 — и сглаженными ускоренными перемещениями (ускоренные подводы и переходы по дуге) — рис. 15, позволяющие снизить инерционные нагрузки на станок. В противном случае контроллер станка будет непрерывно уменьшать скорость подачи в углах траектории.

Рис. 14. Пример траектории инструмента для обычного фрезерования (слева) и для ВСО

Рис. 15. Сглаженные ускоренные перемещения на высоких скоростях позволяют экономить общее время

Рис. 16. Трохоидальная обработка в стесненных зонах

При обработке стесненных зон для снижения нагрузки на инструмент желательно наличие в CAM-системе стратегии трохоидальной обработки (рис. 16), которая позволяет избежать фрезерования полной боковой поверхностью фрезы и достичь высоких значений скорости подачи, а также обеспечить равномерную нагрузку на инструмент (рис. 17).

Рис. 17. CAM-система PowerMILL может добавлять трохоидальную обработку для предотвращения перегрузки инструмента

Как мы уже отмечали, контроллер станка с ЧПУ непрерывно анализирует очередь предстоящих команд на сотни кадров вперед, и при резких изменениях траектории снижает скорость подачи. Оказывается, что если заставить CAM-систему аппроксимировать траекторию инструмента в пределах допуска дугами окружности, то можно достичь снижения фактического времени обработки на станке. В CAM-системе PowerMILL такая оптимизация реализована в опции расчета управляющих программ Вписать дуги (рис. 18). На практике это позволяет на несколько процентов сэкономить время обработки на станке только за счет того, что контроллер дает возможность достичь больших скоростей подачи.

Рис. 18. Опция PowerMILL Вписать дуги позволяет перераспределить точки траектории с целью повышения фактической скорости подачи и снизить станочное время

Современные системы ЧПУ имеют встроенные алгоритмы, которые сами могут интерполировать полученную «ломаную» траекторию в гладкую, в зависимости от длины перемещения в кадре и угла между соседними отрезками траектории. Если использовать это свойство и задать в кадре перемещение, равное заложенному в параметрах системы ЧПУ, то система ЧПУ отработает эти перемещения без замедлений и ускорений в точке перегиба. В PowerMILL для этого используется функция перераспределения точек (рис. 19), которая может в пределах заданного допуска перераспределить или убрать избыточные точки траектории. Приведем конкретный пример: при обработке на станке Huron KX8-Five со стойкой Siemens 840D в случае равномерного распределения точек фактическое время резания детали составило 82 мин, а после перераспределения точек с максимальным допуском 0,25 мм оно снизилось до 50 мин (рис. 20). В этом случае экономия времени составила почти 40%!

Рис. 19. В левой части рисунка показана оптимизированная в пределах допуска траектория обработки с перераспределением точек

Мы уже не раз подчеркивали, что все траектории для ВСО должны быть сглажены, чтобы система «станок — приспособление — инструмент — деталь» не испытывала высоких динамических нагрузок. Гладкость траектории приводит к тому, что УП для ВСО состоят из очень коротких ходов инструмента — порядка 0,1-0,2 мм между соседними точками. В результате файлы программ для ВСО получаются объемом в десятки мегабайт. Отсюда вытекает еще одно специфическое требование: CAM-система должна быть очень быстрой, чтобы в приемлемый срок обрабатывать столь большой объем данных.

Рис. 20. При обработке этой детали функция перераспределения точек позволила сэкономить 39% (!) машинного времени

В случае формирования внешнего контура рассматриваемых деталей топливных и гидравлических агрегатов приходится снимать большие объемы материала, причем зачастую в глубоких карманах и закрытых зонах. В этом случае для достижения более высокой производительности съема материала целесообразно использовать погружное фрезерование (Plunge Milling), при котором фреза движется вдоль своей оси вращения (рис. 21).

Рис. 21. Иллюстрация метода погружного фрезерования

Еще одно особое требование к CAM-системе для ВСО — повышенная надежность ЧПУ-программ, поскольку любой зарез может вызвать катастрофические поломки оборудования. Во время семинара участникам была продемонстрирована обработка детали на подачах до 8000 мм/мин (приблизительно 134 мм/с). При столь высоких скоростях подачи доверие программиста-технолога и оператора станка с ЧПУ к CAM-системе играет решающую роль, так как в случае ошибки в УП остановить станок с целью предотвращения аварии не представляется возможным.

Рис. 22. После согласования с конструктором наружная поверхность корпусной детали для экономии времени может остаться недообработанной

Теперь задумаемся, существуют ли еще какие-то способы увеличения производительности работы, кроме как повышение объема снимаемого за единицу времени материала? Оказывается, в некоторых случаях качество наружной поверхности корпусной детали непринципиально, и после согласования с конструктором наружная поверхность может остаться частично недообработанной (рис. 22). Естественно, при этом незначительно увеличится вес детали, но зато отпадет потребность в чистовой обработке наружной поверхности, что сэкономит много времени.

Шпиндель

Высокоскоростной шпиндель накладывает определенные ограничения на процесс обработки. Рассмотрим разные шпиндели:

- силовой шпиндель: 15 000 об/мин, конус 50, мощность 45 квт, максимальный крутящий момент 400 Нм на 1000 об/мин, диаметр 100 мм.

- средний шпиндель: 24 000 об/мин, конус 40, мощность 20 квт, момент 75 Нм на 3 000 об/мин, диаметр 70 мм.

- скоростной шпиндель: 40 000 об/мин, конус 30, мощность 12 квт, момент 48Нм на 30 000 об/мин, диаметр 45мм.

Как видим с ростом скорости вращения падает мощность и крутящий момент, уменьшается диаметр. Уже сам этот факт заставляет переходить от силовых режимов к более щадящим скоростным режимам резания. Это совсем не означает, что мы должны использовать эти станки только для чистовой обработки. Просто черновая обработка, где надо снять большой объем материала, должна выполняться с уменьшенными сечениями среза, снимаемыми с более высокой скоростью.

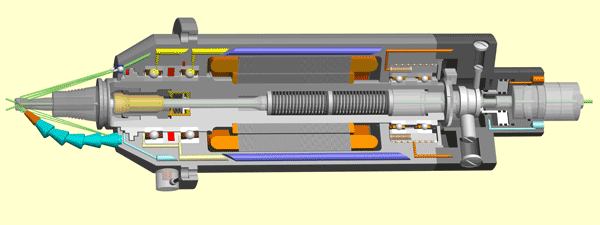

Рассмотрим на примере высокоскоростных шпинделей швейцарской фирмы IBAG комплекс технических решений, реализованных IBAG для обеспечения качества и надежности высокоскоростных моторшпинделей, а именно:

опции контроля положения, температуры и вибраций;

моторные технологии;

обеспечение жесткости, точности и долгого срока шпинделя в широком диапазоне скоростей вращения;

опции охлаждения инструмента и заготовки;

оптимальный выбор параметров обработки;

применение тяжелых HF-шпинделей в авиакосмической и автомобильной промышленности.

Опции контроля положения, температуры и вибраций

Высокая степень надежности процесса обеспечивается с помощью так называемого Condition Monitoring – широкого наблюдения и контроля. Для этого необходима тщательно продуманная и по возможности близкая к процессу сенсорика. Поэтому "IBAG Switzerland AG" опционально снабжает свои HF-моторшпиндели разнообразными датчиками и исполнительными элементами.

Рис. 1. Оснащение "Condition Monitoring": HF- моторшпиндель с проверенной сенсорикой и исполнительными элементами для контроля и надежности процесса высокоскоростной обработки.

2, Опция М: Измерение смещения вала увеличивает точность

Опция М заключается в оснащении шпинделя датчиком перемещений. Он измеряет обусловленные механически (высокими скоростями вращения) или термически смещения шпиндельного вала с точностью до единиц μ. Полученный от датчика аналоговый сигнал может быть использован любым устройством ЧПУ для расчета компенсации смещения вала. Компенсация смещения по нормали к обрабатываемой поверхности существенно повышает точность и качество обработки, что особенно важно при чистовом сверлении, в инструментальной промышленности, при точной и ультраточной обработке.

3, Опция М + измерение температуры

на подшипниках

Для обеспечения надежной

эксплуатации HF- шпинделей в течение

длительного времени их рабочее состояние

контролируется датчиками температуры

и вибраций, установленных на корпусе и

на внешнем кольце подшипников с

керамическими шариками. Датчики

температуры PT100 и PT1000 поставляют три

возможных сигнала: "Все в порядке",

"Состояние критическое" и "Ошибка".

Алгоритмы анализа сигналов могут

различаться в зависимости от приложения.

Например, при "критическом состоянии"

обработка может быть прервана на короткое

время для снижения температуры мотора.

Та же цель может быть достигнута

уменьшением глубины резания, следствием

чего является снижение потребляемой

мощности и отдачи тепла. Такой анализ

сигналов датчиков производится системой

ЧПУ и обеспечивает надежную работу

также в условиях безлюдного производства.

При этом предотвращаются повреждения

шпинделя и тем самым ненужные дорогостоящие

простои.

высокоскоростной механический обработка инструмент шпиндель

Рис. 2. Порядок точности – единицы μ обеспечивается датчиком (1) для измерения аксиального смещения вала шпинделя; 2 – датчик измерения температуры.

3. Контроль вибраций. Свой взнос вносят и датчики вибраций. Документация и анализ вибраций, а также их сравнение с эмпирически установленными граничными значениями производится программно. Высокий уровень колебаний может быть обусловлен плохо сбалансированным инструментом, неправильными параметрами обработки или аварийной ситуацией. Датчики вибраций также поставляют три сообщения: "O.K."- зеленый сигнал, "Предупреждение"- оранжевый и "Ошибка"- красный. При подключении к устройству ЧПУ возможен широкий контроль, диагностика неисправностей и, посредством своевременного технического обслуживания, предотвращение аварий и минимизация простоев. Замечание: Для тяжелых шпинделей датчики встраиваются в шпиндель, для малых шпинделей возможно только внешнее позиционирование.

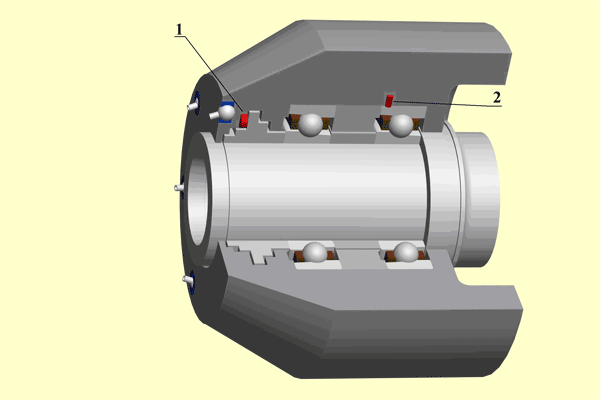

4, Контроль системы крепления инструмента

Для избежания повреждений при смене инструмента HF- шпиндели оснащаются по выбору пользователя цифровыми или аналоговыми датчиками в системе крепления инструмента. При этом распознается качество зажима и отсутствие инструмента. Тем самым обеспечивается надежная автоматическая смена инструмента в системах HSK, BT и BBT.

Замечание: регулируемые цифровые датчики стыкуются практически со всеми системами ЧПУ и PLC. Имеются в наличии аналоговые датчики с устанавливаемой пользователем обратной реакцией для тяжелых шпинделей.

Рис. 3. Надежность автоматической смены инструмента обеспечивается специальным сенсором

Моторные технологии IBAG использует самые современные и лучшие моторные технологии: переменный ток для высокой мощности на средних и высоких скоростях, постоянный ток для максимального вращающего момента специально для низких скоростей вращения и минимальной передачи тепла от мотора к шпиндельному валу.

5. Обеспечение жесткости, точности и долгого срока шпинделя в широком диапазоне скоростей вращения

Подшипники шпинделей IBAG устанавливаются в различной конфигурации. Смазка масляным туманом или масляная смазка на весь срок службы. Тандем (ТД) - конфигурация подшипников является стандартной для малых и средних шпинделей. Она обеспечивает высочайшие скорости вращения шпинделей. "O"- конфигурация возможна для всех шпинделей. При использовании "O"- конфигурации максимальные скорости вращения шпинделей слегка снижаются, зато обеспечивается одинаковая жесткость шпинделя в обоих аксиальных направлениях и меньшее динамическое смещение шпинделя. Типичным применением "O"- конфигурации является сверление.

O-ТД- конфигурация применяется, как правило, для тяжелых шпинделей и высоких вращающих моментов при снятии больших объемов материала и использовании длинных инструментов.

Смазка масляным туманом в исполнении IBAG означает подачу точно рассчитанного количества воздушно-масляной смеси непосредственно на гибридные керамические подшипники. Смесь подготавливается к подаче в специальном механическом смесителе.

Некоторые шпиндели снабжены AI-смазкой. Минимальное количество масла подается через три отверстия малых размеров в наружном кольце подшипника напрямую в область вращения шариков. Этим оптимизируется смазка подшипников и снижается их нагрев. Рисунок справа поясняет механизм AI-смазки. Воздушная прокладка защищает шпиндель от внешних загрязнений.

6. Определяемый скоростью вращения предварительный натяг подшипников увеличивает срок службы шпинделя

Некоторые шпиндели оснащаются интегрированной гидравлической системой переменного зависимого от скорости вращения предварительного натяга подшипников. Эта система позволяет осуществлять точно контролируемый предварительный натяг шарикоподшипников смешанного типа с керамическими шариками. Так, для больших инструментов при низких скоростях вращения необходим высокий предварительный натяг для обеспечения высокой жесткости и стабильности. При высоких оборотах и малых инструментах правильным выбором будет низкий высокий предварительный натяг. Дополнительным эффектом правильно выбранного натяга является определяемое скоростью вращения демпфирование колебаний. Тем самым обеспечивается оптимальное использование мощности шпинделя, длинный срок службы и более высокое качество обрабатываемой поверхности.

Рис. 4. Оптимальное использование мощности шпинделя, длинный срок службы и более высокое качество обрабатываемой поверхности обеспечивается управляемым гидравлическим предварительного натяга подшипников зависимым от скорости вращения шпинделя

7. Опции охлаждения инструмента и заготовки

Для оптимального охлаждения инструмента и заготовки пользователь имеет возможность выбора между тремя вариантами подвода воздуха, масла и смазочно-охлаждающей жидкости (СОЖ) в область резания.

Подвод охлаждающей жидкости TCW1

Оснащение шпинделя TCW1 включает в себя от 4-х до 6-ти регулируемых форсунок на передней поверхности корпуса шпинделя. СОЖ поступает на специальную муфту, расположенную на задней поверхности шпинделя и движется через корпус шпинделя в область резания. Такое решение подходит для подачи СОЖ для охлаждения инструмента и смыва стружки, а также для подачи воздуха для обдува детали.

Дополнительный подвод охлаждающей жидкости TCW2

TCW2 представляет собой дополнительную гибкую насадку на шпиндельной головке. Она используется, как правило, для подачи дополнительного охлаждающего средства, например, воздуха или масла для сверлильных операций, включая нарезание резьбы. TCW2 поставляется практически для всех средних и тяжелых шпинделей.

Подача СОЖ под давлением через центр шпинделя: Опция W

Подвод СОЖ через центр шпинделя и инструмент обеспечивает оптимальные условия резания. Охлаждение и смыв стружки происходит непосредственно в области режущих кромок инструмента, что предотвращает "обработку" стружки и поломку режущих кромок и улучшает качество обработанной поверхности. Данная опция особенно необходима при сверлении глубоких отверстий и фрезеровании пазов и карманов. Опция W поставляется для давлений до 80 бар и скоростей вращения до 30 000 об/мин.

Оптимальный выбор параметров обработки:

Одним из наиболее трудоемких моментов практического применения HSC является выбор оптимальных для конкретного материала параметров обработки. Любая новая комбинация инструмент – заготовка требует огромного количества пробных проходов. Желаемый оптимум – минимальное время обработки при высочайшей точности, – связан с выбором оптимальной комбинации параметров обработки и инструмента для конкретного материала заготовки и формы обрабатываемой детали. При этом даже удовлетворительный результат часто бывает далек от оптимального.

Для решения этой трудоемкой задачи IBAG также предлагает свое решение - специально разработанное программное обеспечение P-Calc, базирующееся на обширной базе данных, характеризующих материал заготовки, режущий инструмент и HSC-шпиндель. Расчет режимов резания происходит по следующей схеме:

Задается материал заготовки из базы данных P-Calc. База данных содержит все необходимые для расчета характеризующие материал константы.

Задается желаемый инструмент из базы данных P-Calc. База данных также содержит все необходимые для расчета данные, как, например, допускаемые и рекомендуемые скорости резания и подачи.

Задается геометрия обрабатываемой поверхности.

На основании перечисленных исходных данных и базы данных P-Calc рассчитываются необходимые мощности и моменты шпинделя. Дополнительно рассчитываются радиальные и аксиальные силы резания, действующие на инструмент и HF-шпиндель. Следующим шагом является расчет оптимальных режимов резания и планирование наиболее подходящего для каждого конкретного приложения технологического процесса.

Кроме того, применение программного обеспечения P-Calc позволяет избежать выбор недопустимых режимов резания, ведущий к перегрузкам и, как следствие, к поломке шпинделя.

Применение тяжелых HF-шпинделей в авиакосмической и автомобильной промышленности

HSC-шпиндели IBAG широко используются в мировом станко , автомобиле- и авиастроении. В числе основных клиентов IBAG Switzerland AG из числа мировых автомобильных гигантов можно упомянуть:

BMW, Германия, где на обрабатывающих центрах, оснащенных шпинделями IBAG, изготовляются из алюминиевых отливок задние оси для лимузина среднего класса 5-й серии

PSA (Peugeot - Пежо), Франция, где с помощью IBAG-шпинделей изготавливаются моторные блоки из алюминия. Шпиндели встроены в манипуляторы фирмы TRICEPT, которые в свою очередь являются частью инновативных обрабатывающих центров. На этих уникальных станках производится чистовая обработка поверхностей с параллельной работой шести шпинделей, которые высверливают отверстия в головке цилиндров и коленчатом валу двигателя

Многочисленные детали для механического и электрического оснащения автомобилей изготавливаются с помощью IBAG-шпинделей на предприятиях Delphi Automotive в США

Мировая авиационная промышленность также пользуется преимуществами HSC-шпинделей IBAG:

На предприятиях Pratt&Whitney и Lockheed шпиндели IBAG обрабатывают детали турбин и агрегатов

NASA использует шпиндели IBAG при изготовлении воздушно-космических аппаратов

Boeing в США и Airbus А380 в Европе также являются заказчиками IBAG. На их предприятиях шпиндели IBAG встроены в обрабатывающие центры Ingersol для обработки большого спектра деталей из алюминия. Так, например, шпангоуты и стрингеры корпуса Airbus А380 полностью выфрезеровываются из цельного металла. При этом высокие скорости вращения шпинделей – до 60 000 об/мин при больших мощностях обеспечивают максимальные скорости резания и подачи. Этим минимизируется время обработки, и представляется возможность экономичного изготовления сложных деталей больших размеров из цельного металла.

Мощность шпинделей производства IBAG Switzerland AG достигает 195 кВт, скорости вращения до 100 000 об/мин. Они оснащаются керамическими гибридными подшипниками в расположении "О" или "тандем". Опционально они оснащаются датчиками температуры и колебаний для контроля работоспособности. Активное предварительное напряжение подшипников и демпфирование обеспечивает высочайшую точность и качество обработанной поверхности. Подача охлаждающей жидкости через центр шпинделя позволяет возможность эффективного смыва стружки с режущих кромок инструмента, что особенно важно при снятии больших объемов алюминия. Этим обеспечивается высокая надежность процесса обработки. Таким образом, швейцарские шпиндели для HSC-обработки работают особенно надежно и производительно в автомобильной и авиационной промышленности.

Высокоскоростная обработка HSC (High Speed Cutting) является залогом повышения точности обработки и сокращения времени производственного цикла. Такая обработка немыслима без высококачественного шпинделя и соответствующего программного обеспечения. Этим обуславливается совместное участие швейцарского производителя HSC-шпинделей IBAG Switzerland AG и завоевавшего широкое признание в России производителя программного обеспечения для высокоскоростной обработки DELCAM.

Рис. 5. Фрезерная и сверлильная обработка моторных блоков из чугуна и алюминия. IBAG-моторшпиндели перемещаются по линейным направляющим.

Рис. 6. Обработка высококачественной цельной детали из алюминия для Боинга и Аэробуса

Рис. 7. Обработка стального литья для коленчатого вала и пресс-форм для корпуса автомобиля на тяжелом обрабатывающем центре со встроенным IBAG-моторным шпинделем

Российский опыт

Описываемые в данной статье методы ВСО не являются фантастическими технологиями отдаленного будущего, их можно реализовать на обычном предприятии уже сегодня! Так, на выставке «Металлообработка 2008» в Москве Ступинское предприятие ОАО «НПП «Аэросила» показало примеры получения алюминиевых деталей из цельной заготовки (рис. 23). В качестве примера мы покажем результаты обработки двух деталей из алюминиевого сплава: корпуса регулятора (табл. 2) и корпуса преобразователя (табл. 3). Обе детали обрабатывались на станке MAZAK Variaxes 630-5x при помощи инструментов фирм Sandvick, Seco и Horn. Как видно из таблиц, трудоемкость и время изготовления деталей снизилась даже не на десятки процентов, а в несколько раз! При этом потребное количество специальной технологической оснастки сократилось с 10-20 единиц до нуля! Сопоставление показателей эффективности свидетельствует также о значительном снижении себестоимости продукции.

Таблица 2. Корпус регулятора

|

Показатель эффективности |

Было |

Стало |

|

Цикл изготовления (ч) |

480 |

80 |

|

Трудоемкость (н.-ч) |

180 |

10 |

|

Количество типов применяемого обрудования (шт.) |

15 |

2 |

|

Количество технологов для разработки технологического процесса (чел.) |

4 |

1 |

|

Трудоемкость разработки технологического процесса (чел.-ч) |

320 |

80 |

|

Количество специальной оснастки для закрепления оснастки (ед.) |

20 |

0 |

Таблица 3. Корпус преобразователя

|

Показатель эффективности |

Было |

Стало |

|

Цикл изготовления (ч) |

120 |

32 |

|

Трудоемкость (н.-ч) |

37 |

5 |

|

Количество типов применяемого оборудования (шт.) |

5 |

2 |

|

Количество технологов для разработки технологического процесса (чел.) |

3 |

1 |

|

Трудоемкость разработки технологического процесса (чел.-ч) |

80 |

30 |

|

Количество специальной оснастки для закрепления оснастки (ед.) |

10 |

0 |

Вывод

Высокоскоростная обработка (ВСО) - это мощный метод механической обработки, который сочетает высокую подачу с высокими оборотами, специфическими инструментами и специфическими перемещениями инструмента. ВСО может сделать цикл производства быстрее и получить превосходное качество обработки.

Повышение эффективности высокоскоростной механической обработки требует углубленного изучения физических явлений, протекающих при резании. Основными отличиями ВСО от традиционной механической обработки с физической точки зрения являются - преобладание быстротекущих динамических процессов, как в зоне резания, так и в упругой системе станка (УСС) и ярко выраженная нелинейность законов развития этих процессов.

Для обеспечения надежных результатов и достижения максимального эффекта от ВСО необходимо пересмотреть подходы к исследованию, диагностике и управлению процессами обработки, а также методов повышения эффективности механической обработки.

Предложены наилучший выбор режущих и вспомогательных инструментов; выбор станка для высокоскоростной обработки, требования к нему; требования к CAM-системе, определению стратегии обработки, характера построения и редактирования траекторий, предотвращению врезаний; разновидности шпинделей и их эффективность.

Можно утверждать, что для успешного перехода от получения сложных деталей литьем к резанию необходимо очень серьезно отнестись ко всем трем составляющим успеха: станку, инструменту и CAM-системе. Только их правильная комбинация обеспечит высокую производительность, точность и эффективность обработки, а ошибочная приведет к бесполезной трате времени и денег.