Проектирование и расчет гидроприводов

ВВЕДЕНИЕ

Гидроприводы широко применяются в элементах технологических систем: в современных металлорежущих станках, технологической оснастке, элементов автоматизации технологических процессов. Они позволяют существенно упростить кинематику механизмов, приводящих в движение исполнительные органы, снизить металлоемкость, повысить точность надежность работы, а также уровень автоматизации. (1)

Широкое использование гидроприводов в станкостроении определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах исполнительных силовых двигателей.

Компактные гидродвигатели легко встроить в станочные механизмы и соединить трубопроводами с насосной установкой. Это открывает широкие возможности для контроля, оптимизации и автоматизации рабочих процессов, применение копировальных, адаптивных и программных систем управления, модернизации и унификации. К основным преимуществам гидроприводов следует отнести также достаточное значение КПД, повышенную жесткость и долговечность.

В данной курсовой работе рассматриваются вопросы проектирования и расчета гидроприводов для различных технологических систем, целью ее является практическое усвоение и закрепление теоретических знаний при изучении курсов гидравлика и гидроприводы.

1. Задание

Разработать гидросхему для цилиндров 3 и 6.

1.Усилие на штоке, Н:

- гидроцилиндра 3 5000

- гидроцилиндра 6 105

2. Ход штока, м:

- гидроцилиндра 3 0.2

- гидроцилиндра 6 0.5

3. Время срабатывания, с:

- гидроцилиндра 3 20

4. Скорость перемещения штока

гидроцилиндра 6, м/с 0.2

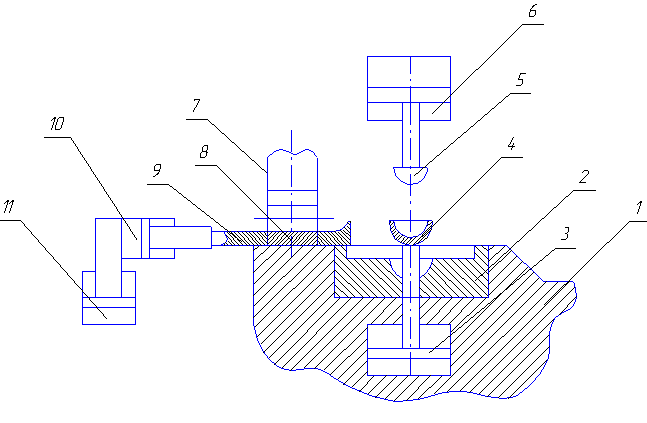

Рисунок 1. Схема штамповки.

Приведённое выше устройство работает следующим образом. После установки заготовки 8 в ложемент матрицы пуансон 5 под действием гидроцилиндра 6 перемещается вниз, производя вытяжку заготовки. После подъёма пуансона 5 готовая деталь 4 выталкивается из матрицы 2 посредством штока гидроцилиндра 3. Затем питатель 9 с помощью гидроцилиндра 10, перемещаясь вправо, сталкивает готовую деталь 4 в тару. Одновременно питатель перемещает заготовку 8, расположенную в его отверстии, к матрице. В конечном правом положении отверстие питателя совмещается с ложементом матрицы, и заготовка падает в ложемент. Затем посредством гидроцилиндра 11 питатель поднимается в вертикальном направлении, освобождая заготовку 8, и перемещается влево, при этом его отверстие совмещается с отверстием накопителя 7, и заготовка под действием собственного веса падает в отверстие питателя. Затем питатель опускается вниз. Гидроцилиндры питателя 10, 11 работают от одного насоса, а гидроцилиндры 3 и 6 пресса работают от другого насоса.

2. Разработка принципиальной схемы гидропривода

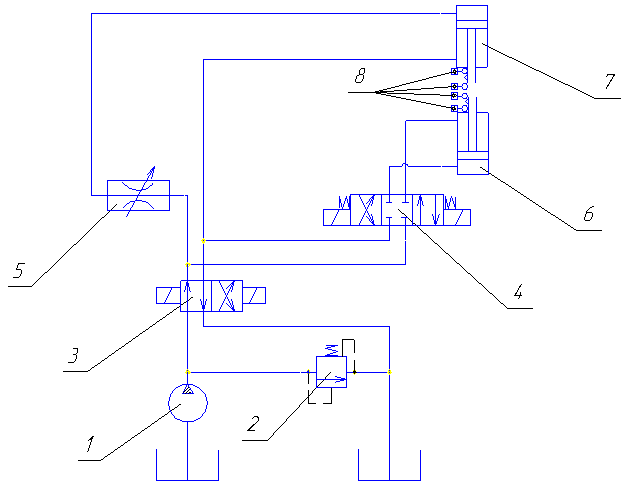

Рисунок 2. Гидравлическая схема.

Схема гидропривода установки состоит из нерегулируемого насоса 1 с предохранительным переливным клапаном 2, гидрораспределителей 3 и 4, двух гидроцилиндров 6 и 7. Гидроцилиндр 6 перемещается в вертикальном направлении, выталкивая заготовку из матрицы, а гидроцилиндр 7 посредством пуансона прессует заготовку. На напорной магистрали установлен дроссель 5.

Гидропривод работает следующим образом. При нагнетании давления от насоса 1 масло поступает через гидрораспределитель 3 в бесштоковую полость гидроцилиндра 7. При достижении нижнего положения кулачок переключает конечный выключатель 8, перемещая его в нижнее положение, после чего происходит слив масла из цилиндра 7. При достижении верхнего положения кулачок переключает конечный выключатель 8, перемещая его в верхнее положение, тем самым переключая распределитель 4. Теперь масло нагнетается в гидроцилиндр 6. При достижении верхнего положения кулачок переключает конечный выключатель 8, перемещая его в верхнее положение, тем самым переключая распределитель 4. Начинается слив масла из цилиндра 6. При достижении нижнего положения кулачок переключает конечный выключатель 8, перемещая его в нижнее положение, при этом переключается распределитель 3 и опять начинается нагнетание масла в гидроцилиндр 7. Происходит повторение цикла.

3. Расчет исполнительных механизмов

В качестве исполнительных механизмов в гидроприводах в основном используются гидроцилиндры моментные или поступательного действия, а также гидромоторы.

Для расчета параметров исполнительных механизмов необходимо знать давление на входе в гидроцилиндр. Обычно давление принимается равным 80-85% от давления, развиваемого насосом. Объясняется это тем, что имеются потери давления при движении жидкости по трубопроводам и элементам управления. Давление насоса выбирают таким, чтобы диаметр цилиндра был в пределах 40…120 мм. Тогда

4. Определение длины хода штоков гидроцилиндров

5. Определение давления в гидросистеме

Наиболее экономичны в изготовлении

цилиндры с диаметром от 40 до 120мм. Тогда

давление при заданных диаметров цилиндра

(max

и min)

определяется

соотношением.

определяется

соотношением.

Для гидроцилиндра 6:

Для гидроцилиндра 3:

Давление, развиваемое насосом

должно лежать в пределах:

Предварительно выбираем

пластинчатый насос (с.22

)

БГ 12-2

)

БГ 12-2

давление насоса номинальное - 12,5МПа

давление насоса предельное - 14МПа

6. Определение диаметров цилиндров

где p=0.8p>н>

p>н> – номинальное давление насоса.

P=0.8×12.5=10МПа

Основные параметры гидроприводов

должны соответствовать стандартным

рядам (с.8

).

).

Принимаем:

Принимаем:

7. Выбор рабочей жидкости

Скорость движения жидкости по

трубопроводу выбирается по таблице

(с.19

)

)

-

Давление в кГ/см2

50

100

150

200

Скорость в м/с

3

4,5

5,5

6

Принимаем скорость 5,5 м/с

При давлении в гидросистеме до 200 кГс/см2 кинематическая вязкость масла составляет 40÷60 сст. Выбираем масло индустриальное ИГП-49 ТУ 38-101413-78 с кинематической вязкостью 47÷51 сст при температуре 50˚С.

Расход жидкости определяется по максимальному расходу жидкости в гидроцилиндрах.

Расход жидкости для гидроцилиндра

6, при подаче жидкости в бесштокувую

область, при заданной скорости штока

гидроцилиндра

м3/с

;

м3/с

;

Расход жидкости для гидроцилиндра 3, при подаче жидкости в бесштоковую область, при заданном времени срабатывания

м3/с;

м3/с;

По табл.1 (стр. 17 [1]) выбираем по расходу для гидроцилиндра 6 пластинчатый нерегулируемый насос БГ12-22М с номинальной подачей 19,4 л/мин.

8. Расчёт диаметров условных проходов трубопроводов и управляющей аппаратуры

При известном расходе и скорости движения жидкости по трубопроводам диаметр трубопровода определяется по формуле

м =8,6 мм

м =8,6 мм

По нормальному ряду принимаем d>t>=10 мм.

Толщина стенки с учётом возможного отклонения диаметра и толщины стенки вычисляют по выражению

,

где

,

где

p – максимальное давление жидкости в кГ/см2;

d – наружный диаметр трубы в см ;

[σ>p>] – допустимое напряжение материала трубопровода при растяжении (по окружности), которое обычно выбирается равным 30…35% временного сопротивления материала трубопровода, т. е.

[σ>p>]=0,32× σ>p>

m=0,3 – отклонение по диаметру трубопровода в мм;

n=0,9 – коэффициент, учитывающий отклонение по толщине стенки трубопровода.

При расчёте трубопровода временное сопротивление в кГ/см2 примем по качественной стали матки С20

|

Материал |

Сталь 20 |

|

σ>p>, кГ/см2 |

4100 |

мм

мм

гидропривод шток цилиндр механизм

По сортаменту труб выбираем ближайшую большую по толщине стенки трубу, соответствующего прохода (стр. 337-342 [1]).

Выбираем трубу по ГОСТ 8734-75: 14×2.

По диаметру условного прохода и давлению определим конкретные марки управляющей и предохранительной аппаратуры. Согласно схеме гидропривода, используются следующие виды гидроаппаратуры:

а) клапан давления 2 выбираем исполнение Г52-2 с условным проходом 10 мм, давлением 0,3…10 МПа с резьбовым соединением без электрического управления обратного клапана: АГ52-22

б) гидрораспределитель 4 выбираем золотникового типа с электроуправлением , диаметром условного прохода 10 мм, давлением 0,3…10 исполнение 64, электромеханический, ток переменный, напряжение 220В, частота 50H. Согласно схеме (стр.129 [1]) выбираем гидрораспределитель 7:

ВЕ10441ОФ/В220-50H

в) гидрораспределитель 2: ВЕ105746/ФВ220-50H

г) дроссель 5 выбираем: ПГ77-12

9. Определение потерь давления жидкости от насоса к исполнительным органам

Потери давления при движении жидкости от насоса до гидроцилиндра определяются соотношением

∑

∑ ∑

∑ ,

где

,

где

Δp>j>>тр> – потери давления на трение при движении жидкости по трубопроводу;

Δp>im>> >– местные потери при движении жидкости по элементам управляющей аппаратуры.

Местные потери зависят от количества элементов управляющей аппаратуры, установленной на трубопроводе. Величина потерь давления зависит от конструкции и назначения соответствующей аппаратуры. Как правило, эти данные указываются в таблицах основных параметров на конкретную аппаратуру [1].

Потери давления на трение в трубопроводе определяются по следующей методике.

Зная диаметр трубы, скорость движения жидкости и кинематическую вязкость, определяется режим движения жидкости по трубопроводу, для чего определяется число Рейнольдса Re [2]

Ламинарному режиму течения жидкости в гидравлически гладких металлических трубах круглого сечения соответствует Re≤2200-2300

Потери давления при ламинарном режиме течения жидкости определяются по формуле

,

где при расчётах

,

где при расчётах

L и d – длина и диаметр внутреннего сечения рассматриваемого трубопровода;

ρ – плотность жидкости;

Q – расход жидкости в трубопроводе;

f – сечение трубопровода.

λ= ,

,

МПа

МПа

Потери давления на трение при ламинарном режиме течения

Δp>1>=0,18 МПа

Далее определяем местные потери давления при движении жидкости через гидрораспределители ВЕ10441ОФ/В220-50H

и ВЕ105746/ФВ220-50H по номограмме (стр. 109 [1])

Δp>2>=0,05 МПа

Потери давления через дроссель выбираем по таблице (стр. 86 [1])

Δp>3>=0,2 МПа

Тогда потери давления при питании гидроцилиндра 6

МПа

МПа

Потери давления при питании гидроцилиндра 3

МПа , где

МПа , где

Δp>1>=0,11 Мпа – потери давления на трение при движении жидкости по трубопроводу;

Δp>2>=0,05 МПа – местные потери давления при движении жидкости через распределитель 5 и 7;

Δp>3>=0,2 МПа – местные потери давления жидкости через дроссель 6. [1]

Таким образом, давление в гидроцилиндре 6

МПа

МПа

МПа

МПа

Давление гидроцилиндра больше, чем давление, принятое при расчете гидроцилиндра.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе мы исходя из назначения гидропривода разработали принципиальную его схему, где выбрали тип источника энергии, исполнительные механизмы, а так же управляющие и предохранительные элементы. Рассчитали исполнительные механизмы в зависимости от заданных выходных параметров. Выбрали элементы гидропривода.

После расчета давления с учётом потерь, получилось, что давления в цилиндрах больше чем начально-выбранное давление. Следовательно схема разработана и рассчитана верно.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – М.: Машиностроение, 1982.

2. Чинёнова Т.П., Чинёнов С.Г. Расчет гидроприводов: Уч. Пособие.–Челябинск: Изд. ЮУрГУ, 1997.

3. Башта Т.М. Гидропривод и гидропневмоавтоматика.–М.: Машиностроение,1972.