Разработка маршрутной технологии изготовления детали

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Уральский Государственный Лесотехнический Университет

Кафедра технологии металлов

Разработка маршрутной технологии

изготовления детали

Курсовой проект

Зав. Кафедрой

Потехин Б.А.

Преподаватель

Потехин Б.А.

Студент

Флягин А.Е.

Екатеринбург 2006г.

ФАМИЛИЯ |

ПОДПИСЬ |

ЧИСЛО |

МАРШРУТНАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (УЧЕБНАЯ) |

||||||

РАЗРАБОТАЛ |

Флягин А.Е. |

||||||||

ПРОВЕРИЛ |

Потехин Б.А. |

||||||||

|

|

НАЗВАНИЕ ДЕТАЛИ, КОЛИЧЕСТВО, ШТ |

СТАЛЬ |

ГОСТ |

HRС, HB |

|||||

|

Гайка,25 шт |

40ХН |

4543-71 |

260 НВ |

||||||

|

ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЕ |

РАЗМЕР ЗАГОТОВКИ |

||||||||

|

Ø 30,2х625 |

|||||||||

|

К>ИМ> |

0,4 |

||||||||

|

РЕЖИМЫ РЕЗАНИЯ |

ТРУДОЁМКОСТЬ |

||||||||

|

№ |

ОПЕРАЦИИ, ПЕРЕХОДЫ |

V/n |

S |

t |

i |

Т>о> |

Т>в> |

Т>доп> |

Т>шт> |

|

05 1 пер. |

ТОКАРНАЯ. Отрезать заготовку в размер 25мм в партии 25 шт. |

Станок 1К62, трёх кулачковый патрон, резец отрезной с пластиной из твёрдого сплава Т15К6. |

|||||||

|

47/500 |

0,25 |

3 |

1 |

0,15 |

0,23 |

0,038 |

0,418 |

||

|

2 пер. |

Торцевать заготовку (пов.1), в партии 25 шт. Второй установ. |

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6. |

|||||||

|

47/500 |

0,25 |

1 |

1 |

0,15 |

0,23 |

0,038 |

0,418 |

||

|

3 пер. |

Торцевать заготовку (пов.2), в партии 25 шт. Второй установ. |

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6. |

|||||||

|

47/500 |

0,25 |

1 |

1 |

0,15 |

0,23 |

0,038 |

0,418 |

||

|

10 1 пер. |

ТОКАРНАЯ. Точить (пов.3) до d=28мм, в партии 25 шт. |

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6. |

|||||||

|

44/500 |

0,5 |

2 |

1 |

0,044 |

0,066 |

0,011 |

0,121 |

||

|

15 1 пер. |

СВЕРЛИЛЬНАЯ. Сверлить отверстие (пов.4) d=14мм на длину всей заготовки , в партии 25 шт. |

Станок 2Р125, сверло d=14мм, поворотный стол, тисы. |

|||||||

|

12/272 |

0,62 |

1 |

1 |

0,148 |

0,222 |

0,037 |

0,407 |

||

|

20 1 пер. |

ТОКАРНАЯ. Точить (пов.5) до d=19мм, в партии 25 шт. |

Станок 1К62, трёх кулачковый патрон, резец фасонный с пластиной из твёрдого сплава Т15К6. |

|||||||

|

30/500 |

0,35 |

3 |

1 |

0,028 |

0,042 |

0,007 |

0,077 |

||

|

25 1 пер. |

СВЕРЛИЛЬНАЯ. Развернуть отверстие (пов.6) d=16мм, в партии 25 шт. |

Станок 2Р125, развёртка d=14мм, поворотный стол, тисы. |

|||||||

|

14/272 |

0,62 |

1 |

1 |

0,083 |

0,125 |

0,02 |

0,228 |

-

30

1 пер.

ТЕРМИЧЕСКАЯ.

Нагреть от 820

С,

30 мин в масле,

С,

30 мин в масле,в партии 25шт

Нагревательная печь Н – 30.

1,2

1,8

0,3

3,3

2 пер.

Закалить,

в партии 25 шт.

Ванна для закаливания.

0,0064

0,0096

0,0016

0,0176

3 пер.

Отпустить при 580

С,2часа,

С,2часа,в партии 25 шт.

Нагревательная печь Н – 30.

4,8

7,2

1,2

13,2

35

1 пер.

ТОКАРНАЯ.

Точить (пов.3) до d=26мм

на длину 9 мм, в партии 25 шт.

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6.

25/315

0,5

1

1

0,08

0,12

0,02

0,22

2 пер.

Точить (пов.5) до d=21мм

на длину 4 мм, в партии 25 шт.

Станок 1К62, трёх кулачковый патрон, резец фасонный с пластиной из твёрдого сплава Т15К6.

21/315

0,5

1

1

0,025

0,038

0,006

0,069

3 пер.

Нарезание резьбы М20*1,5

на длину 12мм, в партии 25шт.

Станок 1К62, трёх кулачковый патрон, метчик.

20/315

0,5

1

1

0,102

0,153

0,026

0,281

4 пер.

Снятие фаски (пов.8)

на глубину 2мм30* ,

в партии 25 шт.

Станок 1К62, трёх кулачковый патрон, резец фасонный с пластиной из твёрдого сплава Т15К6.

40/315

0,5

2

1

0,013

0,02

0,003

0,036

5 пер.

Снятие фаски (пов.7)

на глубину 2мм30* ,

в партии 25 шт.

Станок 1К62, трёх кулачковый патрон, резец фасонный с пластиной из твёрдого сплава Т15К6.

40/315

0,5

2

1

0,013

0,02

0,003

0,036

6 пер.

Снятие фаски (пов.9)

на глубину 1,5мм45* ,

в партии 25 шт.

Станок 1К62, трёх кулачковый патрон, резец фасонный с пластиной из твёрдого сплава Т15К6.

40/315

0,5

1,5

1

0,01

0,015

0,003

0,028

40

1 пер.

СВЕРЛИЛЬНАЯ.

Развернуть отверстие (пов.4) d=15мм,

в партии 25 шт.

Станок 2Р125, развёртка d=15мм, поворотный стол, тисы.

13/272

0,62

0,5

1

0,066

0,099

0,07

0,182

|

45 1 пер. |

ТОКАРНАЯ. Торцевать (пов.1) до, в партии 25 шт. |

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6. |

|||||

|

26/315 |

0,5 |

1 |

1 |

0,08 |

0,12 |

0,02 |

0,22 |

|

2 пер. |

Торцевать (пов.2) до, в партии 25 шт. |

Станок 1К62, трёх кулачковый патрон, резец проходной торцевой с пластиной из твёрдого сплава Т15К6. |

|||||

|

30/315 |

0,5 |

1 |

1 |

0,1 |

0,15 |

0,025 |

0,275 |

|

Тшт=20 мин |

|||||||

1 ВЫБОР ЗАГОТОВКИ

Для изготовления 25 штук гаек выбираем заготовку сечением в виде шестигранника диметр описанной окружности которого d = 30,2 длиной 625 мм из стали 40XН ГОСТ 4543-71. Требуемая длина заготовки рассчитана с учетом ширины отрезного резца и необходимости торцевания заготовки.

2. ОБОСНОВАНИЕ МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

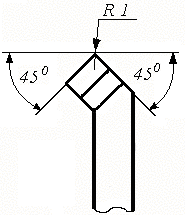

Вводим нумерацию обрабатываемых поверхностей заготовки матрицы.

Рис. 1. Условное обозначение поверхностей заготовки.

Операции проводимые на станке 1К62 (токарный) и на станке 2Р125 (сверлильный).

гайка деталь инструмент резание трудоемкость

05 Токарная.

1 пер. Отрезаем заготовки в размер 25мм:

Число оборотов: n=500 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача:

мм/об

принимаем S=0.25мм/об;

мм/об

принимаем S=0.25мм/об;

Глубина резания: t=3мм;

Число проходов: i=1.

2 пер. Торцевать поверхность 1 заготовки:

Число оборотов: n=500 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача:

мм/об

принимаем S=0.25мм/об;

мм/об

принимаем S=0.25мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

3 пер. Торцевать поверхность 2 заготовки:

Число оборотов: n=500 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача:

мм/об

принимаем S=0.25мм/об;

мм/об

принимаем S=0.25мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

10 Токарная.

1 пер. Точить поверхность 3 до d=28мм:

Число оборотов: n=500 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача:

мм/об

принимаем S=0.5мм/об;

мм/об

принимаем S=0.5мм/об;

Глубина резания: t=2мм;

Число проходов: i=1.

15 Сверлильная.

1 пер. Просверлить отверстие 4 d=14мм на длину всей заготовки:

Число оборотов: n=272 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0.62 мм/об;

Глубина резания: t=1 мм;

Число проходов: i=1.

20 Токарная.

1 пер. Точить поверхность 5 до d=19мм:

Число оборотов: n=500 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача:

мм/об

принимаем S=0.35мм/об;

мм/об

принимаем S=0.35мм/об;

Глубина резания: t=3мм;

Число проходов: i=1.

25 Сверлильная.

1 пер. Развернуть отверстие 6 до d=16мм:

Число оборотов: n=272 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,62 мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

35 Токарная.

1 пер. Точить поверхность 3 до d=26мм на длину l=9мм:

Число оборотов: n=315 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,67 принимаем S=0.5мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

2 пер. Точить поверхность 5 до d=21мм на длину l=4мм:

Число оборотов: n=315 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

3 пер. Нарезать резьбу М20*1,5 метчиком на длину l=12мм:

Число оборотов: n=315 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

4 пер. Снятие

фаски 8

:

:

Число оборотов: n=315 об/мин;

Скорость резания: V=40 м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=2мм;

Число проходов: i=1.

5 пер. Снятие

фаски 7

:

:

Число оборотов: n=315 об/мин;

Скорость резания: V=40 м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=2мм;

Число проходов: i=1.

6 пер. Снятие

фаски 9

:

:

Число оборотов: n=315 об/мин;

Скорость резания: V=40 м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=1,5мм;

Число проходов: i=1.

40 Сверлильная.

1 пер. Развернуть отверстие 4 до d=15мм:

Число оборотов: n=272 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,62 мм/об;

Глубина резания: t=0,5мм;

Число проходов: i=1.

45 Токарная.

1 пер. Торцевать поверхность 1:

Число оборотов: n=315 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

2 пер. Торцевать поверхность 2:

Число оборотов: n=315 об/мин;

Скорость резания:

м/мин;

м/мин;

Подача: S=0,5 мм/об;

Глубина резания: t=1мм;

Число проходов: i=1.

3. ВЫБОР ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ, ПРИСПОСОБЛЕНИЙ, РЕЖИМОВ РЕЗАНИЯ

3.1. Выбор оборудования

Для проведения токарных операций выбираем станок марки 1К62, так как он позволяет провести все операции связанные с точением.

Операцию сверления выполняем на сверлильном станке 2Р125

Для проведения термической операции выбираем нагревательную печь Н-30 и ванну закалочную.

3.2. Выбор инструментов и приспособлений.

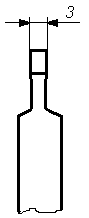

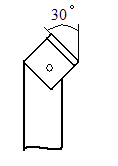

Для торцевания и точения применяем стандартный резец токарный проходной с отогнутой головкой и пластиной из твердого сплава Т15К6 по ГОСТ 18877-73 (рис. 2.1а), а т.ж фасонные резцы с пластинами Т15К6 (рис. 2.1в). Для отрезания применяем резец токарный отрезной с пластиной из твердого сплава Т15К6 по ГОСТ 18884-73 (рис. 2.1б).

Для выполнения разметочной операции применяем разметочную плиту, штангенциркуль ШЦ-1, чертило, керно и молоток.

В качестве инструментов при сверлении используем спиральное сверло d=7,7мм по ГОСТ 10902-77 и развёртку d=8мм по гост 11172-70, материал сверла и развертки Р6М5. Заготовку закрепляем на поворотном столе.

|

а)

|

б)

|

в)

|

Рис. 2.1 Схемы резцов:

а) резец токарный проходной с отогнутой головкой и пластиной из твердого сплава Т15К6;

б) резец токарный отрезной с пластиной из твердого сплава Т15К6

в) резец токарный фасонный с пластиной из твердого сплава Т15К6;

4. Определение трудоемкости механической обработки

05 Токарная.

1 переход:

= (19*1)/(0,25*500) = 0,15 мин,

= (19*1)/(0,25*500) = 0,15 мин,

Т>в.>= Т>о>*1.5= 0,15*1,5 = 0,225 мин,

Т>доп> = 0,1*(Т>о> + Т>в>) = 0,1*(0,15+ 0,23) = 0,038мин,

Т>шт> = Т>о> + Т>в> + Т>д>= 0,15+0,23+0,038=0,418 мин;

2 переход:

Т>о >= 0,15 мин, Т>в>>.>= 0,23 мин, Т>доп>>.>= 0,038 мин, Т>шт>>.>= 0,418 мин.

3 переход:

Т>о >= 0,15 мин, Т>в>>.>= 0,23 мин, Т>доп>>.>= 0,038 мин, Т>шт>>.>= 0,418 мин.

10 Токарная.

1 переход:

Т>о >= 0,044 мин, Т>в>>.>= 0,066 мин, Т>доп>>.>= 0,011 мин, Т>шт>>.>= 0,121 мин.

15 Сверлильная:

1 переход:

l = 25 мм,

Т>о>>.>= (25*1)/(0,62*272) = 0,148 мин,

Т>в>>.>= 0,222 мин, Т>доп.>= 0,037 мин, Т>шт>>.>= 0,407 мин.

20 Токарная.

1 переход:

l = 5 мм,

Т>о>>.>= (5*1)/(0,35 *500)= 0,028 мин,

Т>в.>= Т>о>*0,5 = 0,028*1,5 = 0,042 мин,

Т>доп>>.>= 0,007 мин, Т>шт>>.>= 0,077 мин.

25 Сверлильная:

1 переход:

l = 14 мм,

Т>о>>.>= (14*1)/(0,62*272) = 0,083 мин,

Т>в>>.>= 0,125 мин, Т>доп.>= 0,02 мин, Т>шт>>.>= 0,228 мин

30 Термическая.

1 переход: Т>о>>.>= 30/25 = 1,2 мин,

Т>в>>.>= 1,8 мин,

Т>доп>>.>= 0,3мин, Т>шт>>.>= 3,3 мин;

2 переход: принимаем Т>о>>.>= 0,16/25 =0,0064 мин,

Т>в>>.>= 0,0096 мин,

Т>доп>>.>= 0,0016 мин, Т>шт>>.>= 0,0176 мин;

3 переход: принимаем Т>о>>.>= 120/25 =4,8 мин,

Т>в>>.>= 7,2 мин,

Т>доп>>.>= 1,2 мин, Т>шт>>.>= 13,2 мин;

35 Токарная.

1 переход: l= 13 мм,

Т>о>>.>= (13*1)/(0,5*315)/4 = 0,08 мин.

Т>в>>.>= 0,12 мин, Т>доп>>.>= 0,02 мин, Т>шт>>.>= 0,22 мин;

2 переход: l= 4 мм,

Т>о>>.>= (4*1)/(0,5*315)= 0,025 мин,

Т>в>>.>= 0,038 мин, Т>доп>>.>= 0,006 мин, Т>шт>>.>= 0,069 мин;

3 переход: l= 16 мм, Т>о>>.>= 0,102 мин, Т>в>>.>= 0,153 мин, Т>доп>>.>= 0,026 мин,

Т>шт>>.>= 0,281 мин;

4 переход: l= 2 мм, Т>о>>.>= (2*1)/(0,5*315) = 0,013 мин,

Т>в>>.>= 0,002 мин, Т>доп>>.>= 0,003 мин, Т>шт>>.>= 0,036 мин.

5 переход: l= 2 мм, Т>о>>.>= 0,013 мин, Т>в>>.>= 0,02 мин, Т>доп>>.>= 0,003 мин,

Т>шт>>.>= 0,036 мин;

6 переход: l= 1,5 мм, Т>о>>.>= (1,5*1)/(0,5*315) = 0,01 мин,

Т>в>>.>= 0,015 мин, Т>доп>>.>= 0,003 мин, Т>шт>>.>= 0,028 мин.

40 Сверлильная:

1 переход:

l =9 мм,

Т>о>>.>= (9*1)/(0,5*272) = 0,066 мин,

Т>в>>.>= 0,099 мин, Т>доп.>= 0,07 мин, Т>шт>>.>= 0,182 мин

45 Токарная.

1 переход: l= 13 мм,

Т>о>>.>= (13*1)/(0,5*315)/4 = 0,08 мин.

Т>в>>.>= 0,12 мин, Т>доп>>.>= 0,02 мин, Т>шт>>.>= 0,22 мин;

2 переход: l= 15 мм,

Т>о>>.>= (15*1)/(0,5*315)= 0,1 мин,

Т>в>>.>= 0,15 мин, Т>доп>>.>= 0,025 мин, Т>шт>>.>= 0,275 мин;

Время изготовления одной детали.

∑Т>шт>> >= 20 мин.

Время изготовления всей партии.

Т>п>> >= n*∑Т>шт> = 25*20=500 мин. (8часов 20мин.)

5. Коэффициент использования металла

Коэффициент использования металла К>им>, % определяется как:

где

- суммарный объем всех деталей;

- суммарный объем всех деталей;

- суммарный объем заготовки.

- суммарный объем заготовки.

Объемы заготовки и детали:

V>з>=3R*r*H = 3*15.1*13.5*625=382500 мм3 =382.5 см3

V>д>= (3R*r*h+r>>l>1>)-(r>>l>2>+r>>l>3>+r>>l>4>)=

=(3*15.1*13.5*12+3.14*132 *9)–(3.14*7.52 *5+3.14*10.52 *4+3.14*102 *12)= 6086мм3 = 6,086см3

где R - радиус опис. около 6-граника окружности;

r - радиус впис. в 6-граник окружности;

r>>> >- радиус окружности внешней поверхности детали;

r>>>,>r>>>,>r>>> >- радиусы окружностей внутренней поверхности детали;

Н – длина заготовки;

l>1> – длина внешней поверхности детали;

l>2,>l>3,>l>4 >- длины внутренних поверхностей детали.

Коэффициент использования металла: